Il futuro degli oggetti di scena e del trucco prostetico: stampa 3D di oggetti di scena e stampi di grandi dimensioni con la Form 3L per la seconda stagione di "Raised by Wolves - Una nuova umanità"

Nel 2020 abbiamo intervistato Jaco Snyman, fondatore di Dreamsmith Studio, azienda pluripremiata che realizza oggetti di scena e protesi cinematografiche, e capo progettista delle protesi della serie fantascientifica "Raised by Wolves - Una nuova umanità". In quell'occasione, Snyman ci aveva parlato del flusso di lavoro per la produzione di stampi realizzati in 3D e di modelli per utilizzo finale, visibili nella prima stagione della serie.

La serie HBO Max, creata da Aaron Guzikowski e prodotta da Ridley Scott, racconta di due androidi, Padre e Madre, che hanno il compito di crescere bambini umani. La seconda stagione della serie è stata trasmessa a febbraio 2022, con una gamma ancora più ampia di oggetti di scena e protesi realizzati con l'aiuto della stampa 3D, questa volta con una flotta di stampanti stereolitografiche (SLA) Form 3L di grande formato.

“Raised By Wolves” Season 2 Teaser

In questo articolo, scritto da Snyman e dal suo team, ci viene spiegato come Dreamsmith abbia utilizzato la Form 3L per realizzare stampi e modelli di grandi dimensioni per dare vita ad alieni, androidi e altri oggetti di scena nel mondo apocalittico di "Raised by Wolves - Una nuova umanità".

La rivoluzione degli oggetti di scena e del trucco prostetico: cinque casi di studio dalla seconda stagione di "Raised by Wolves - Una nuova umanità"

La stampa 3D promette di trasformare il mondo dell'industria cinematografica, caratterizzato da ritmi e scadenze incalzanti. Non solo consente di sfruttare tutti i vantaggi di un flusso di lavoro digitale, riproducendo in modo affidabile e accurato le idee nella realtà, ma libera anche la forza lavoro, che può così concentrarsi su attività più creative. Sulla carta, tutto ciò è a dir poco rivoluzionario e non vedevamo l'ora di integrare la stampa 3D nel nostro flusso di lavoro. Tuttavia, come accade con tutte le tecnologie emergenti, ci sono state delle difficoltà iniziali.

Affinché la stampa 3D potesse essere utile per noi, avevamo bisogno di tre cose specifiche. In primo luogo, era necessario che fosse in grado di riprodurre i dettagli realizzabili con le tecniche tradizionali. Inoltre, doveva riprodurre questi dettagli in una scala sufficientemente grande da essere utile: ad esempio, un volume di stampa abbastanza ampio da contenere una testa umana a grandezza naturale. Infine, doveva essere affidabile, precisa e facile da usare. Avendo scadenze brevi e vincoli di budget, era necessario ridurre al minimo errori e risoluzione dei problemi.

Trovare una stampante che rispondesse a tutte queste esigenze e che non avesse costi proibitivi si è rivelato estremamente difficile. Le stampanti presenti sul mercato in grado di soddisfare tutti i requisiti a un prezzo accessibile si sono rivelate inaffidabili, mentre le opzioni più affidabili non ci consentivano di ottenere i dettagli nelle dimensioni necessarie. Dopo alcuni anni di prove ed errori, ci siamo rassegnati al fatto che, per il momento, la stampa 3D sarebbe stata solo uno strumento in più nel nostro arsenale e non la rivoluzione assoluta che speravamo di ottenere. Poi è arrivata la Form 3L.

La Form 3L soddisfaceva tutte le nostre esigenze. Ha un volume di stampa enorme di 33,5 x 20 x 30 cm, con una risoluzione di 25 micron, il tutto supportato dal software PreForm, che rende il pacchetto estremamente affidabile e facile da usare. Tutto questo, insieme alla straordinaria varietà di resine, rende la Form 3L uno strumento incredibilmente potente, che ha completamente rivoluzionato il nostro flusso di lavoro in appena due anni.

Stampanti 3D Form 3L nell'area di lavoro di Dreamsmith a Città del Capo, in Sudafrica.

È difficile spiegare esattamente quanto la Form 3L sia una svolta senza spiegare nel dettaglio come ha influenzato il nostro modo di affrontare i problemi creativi. Negli esempi che seguono, analizzeremo il nostro flusso di lavoro e speriamo di riuscire a chiarire il motivo per cui riteniamo che questa specifica stampante sia così rivoluzionaria nel nostro settore.

Dimostrazione dal vivo della stampante 3D di grande formato Form 3L

Vuoi scoprire di più sugli ecosistemi Form 3L e Form 3BL e sugli apparecchi per la post-elaborazione di grande formato? In questa dimostrazione, Barbara Vetuschi spiegherá come navigare nel workflow completo della Form 3L, compresa la post-elaborazione.

#1: Sostituzione del calco dal vivo: manichino replica dell'attrice

Realizzazione della riproduzione iperrealistica del volto di un'attrice in silicone, con stampi progettati digitalmente e realizzati in 3D sulla Form 3L con la Rigid 10K Resin.

In questo esempio, ci è stato chiesto di creare una riproduzione iperrealistica in silicone del corpo di un'attrice. Il problema era che la donna sarebbe dovuta essere appesa dal collo, con metà del viso mancante.

In passato avremmo realizzato un calco in silicone del volto dell'attrice, coprendolo fisicamente con silicone e bende di gesso per creare uno stampo usa e getta. Da questo calco, avremmo creato un calco in argilla sul quale avremmo scolpito a mano gli ulteriori dettagli necessari per la scena. In questo caso, avremmo dovuto allungare il collo e rimuovere parti del viso.

La scultura in argilla sarebbe stata poi rimodellata con resina epossidica e fibra di vetro. Da questo stampo finale, avremmo poi creato la riproduzione finale della testa in silicone. Si sarebbe trattato di un processo di tre settimane che avrebbe dovuto essere supervisionato da almeno tre artisti e tecnici esperti, e la riproduzione della testa era ancora solo silicone grezzo da verniciare e al quale avremmo dovuto applicare i capelli in modo minuzioso per ottenere l'iperrealismo richiesto. In totale, questo processo sarebbe durato circa un mese dall'inizio alla fine.

"La Form 3L è in grado di realizzare lo stampo finale completo della testa con un livello di dettaglio tale da rendere il calco finale indistinguibile da quello realizzato con le tecniche tradizionali. Questo ci ha permesso di passare a un processo digitale, partendo da una scansione 3D estremamente accurata dell'attrice. In questo modo abbiamo eliminato il processo invasivo del calco dal vivo, rendendo tutto molto più gradevole per l'attrice."

Jaco Snyman, fondatore di Dreamsmith Studio

Abbiamo quindi potuto utilizzare ZBrush per aggiungere digitalmente gli ulteriori dettagli scultorei necessari. L'intero processo non è invasivo, è ripetibile e rimane del tutto fluido, consentendoci di apportare con facilità grandi cambiamenti creativi in base al feedback del regista.

Abbiamo quindi progettato lo stampo digitale, con il volume di stampa di grande formato offerto dalla Form 3L, che ci ha permesso di dividere lo stampo in pezzi più grandi per ottenere un prodotto finale con meno linee di congiuntura. Lo stampo è stato poi realizzato durante la notte e, dopo una breve operazione di pulizia, era pronto per essere utilizzato il giorno successivo.

Fasi del processo

Questo flusso di lavoro può essere eseguito da una sola persona in un tempo inferiore a quello che sarebbe stato necessario con il metodo tradizionale, permettendo così alla forza lavoro di concentrarsi sulla fase più importante per la produzione finale: gli ultimi ritocchi. Questo processo è più efficiente e permette quindi di evitare di affrettare le fasi finali del prodotto, che in passato era un problema comune dovuto ai ritmi serrati del flusso di lavoro tradizionale.

Con questo esempio, è facile capire perché la stampa 3D rappresenta una rivoluzione. Siamo in grado di lavorare in tempi più brevi, di essere più produttivi e di risparmiare sui materiali tradizionali e sulla manodopera. La Form 3L ha reso il nostro flusso di lavoro più veloce, più efficiente e più economico.

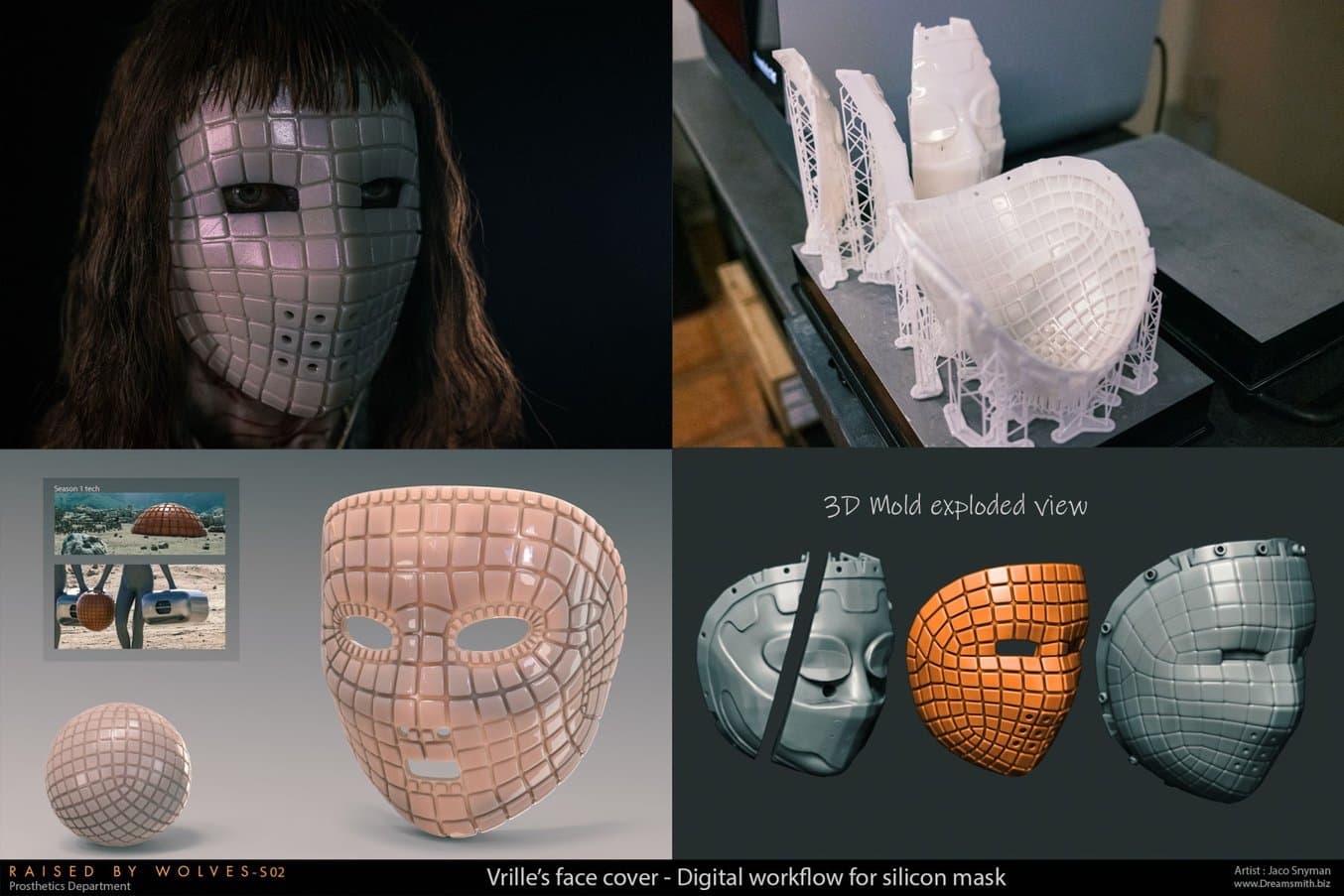

#2: Creazione di forme complesse: maschera in silicone

Progettazione e stampa di una maschera in silicone di forma complessa e molto dettagliata con la stampa 3D.

Ci sono alcuni elementi di design che traggono grande vantaggio dal CAD (computer-aided design). La realizzazione di un progetto a mano è a volte impossibile o talmente impraticabile e dispendiosa in termini di tempo da diventarlo. Con i metodi tradizionali dovevamo affidare queste parti a un'officina o semplicemente passare il lavoro a un'altra azienda. La stampa 3D ha sempre promesso di risolvere questi problemi, ma la tecnologia doveva migliorare fino a raggiungere un equilibrio tra qualità di stampa e convenienza.

La Form 3L ha rappresentato per noi questo miglioramento. Ora siamo molto meno limitati dalle tecniche di produzione tradizionali e possiamo ottenere molto di più in-house senza dover ricorrere alla costosa esternalizzazione. L'ostacolo più grande è ora rappresentato dai limiti della nostra creatività, e questo è un traguardo entusiasmante!

Nell'esempio riportato sopra, avevamo un progetto che sarebbe stato molto difficile da realizzare senza la stampa 3D. La maschera di Vrille aveva due problemi specifici da risolvere.

In primo luogo, doveva coniugare dettagli organici e geometrici: doveva avere uno strato esterno impeccabile costituito da forme geometriche, tutte basate sulla forma organica e asimmetrica del viso dell'attrice.

In secondo luogo, c'era un problema di materiale: la maschera finale doveva essere realizzata in silicone. Perciò era necessario creare prima uno stampo, dato che non siamo in grado di produrre stampe in silicone.

Fasi del processo

Questo progetto specifico dimostra come sia stato necessario far coincidere diversi progressi tecnologici. Avevamo bisogno di una scansione 3D dell'attrice, del software per creare la risorsa digitale e progettare lo stampo digitale e di una stampante 3D sufficientemente grande e precisa per realizzare lo stampo.

Osservando il dettaglio dei progressi sopra riportato, si può notare che siamo riusciti a inserire l'intero stampo in un'unica piattaforma di stampa, riducendo drasticamente i tempi di stampa. Anche i progressi relativi ai materiali di stampa hanno svolto un ruolo importante. Stampando con la Rigid 10K Resin di Formlabs è stato possibile ottenere uno stampo estremamente preciso, che ha permesso di realizzare una maschera pressoché perfetta, come si può vedere qui sopra.

Richiedi un campione stampato in 3D con la Rigid 10K Resin

Guarda e tocca con mano la precisione di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

#3: Stampa di forme impossibili: scheletro biomeccanico

Forma organica di uno scheletro biomeccanico di grandi dimensioni, stampato in 3D con la Form 3L.

Alcuni progetti diventano più semplici con la stampa 3D, mentre altri possono essere realizzati solo grazie a questa tecnologia.

Ad esempio, il progetto illustrato qui sopra è uno scheletro biomeccanico a grandezza naturale. Si tratta di un oggetto di scena con dettagli intricati, con una forma geometrica che sarebbe stata incredibilmente difficile da scolpire nell'argilla e praticamente impossibile da modellare con le tecniche tradizionali.

Lo scheletro di Nonna è la dimostrazione perfetta di un progetto creato solo perché siamo stati in grado di stamparlo in 3D. Le forme impossibili e gli ingranaggi a incastro erano già stati stampati da tempo, ma a noi serviva essere precisi nelle dimensioni desiderate. Avevamo bisogno di uno scheletro a grandezza naturale. Il volume di stampa della Form 3L ci ha permesso di stampare l'intero oggetto di scena in blocchi funzionali e ad alta risoluzione.

Fasi del processo

Questo è un oggetto di scena che sarebbe stato impossibile da creare, dal punto di vista pratico ed economico, senza l'uso della Form 3L.

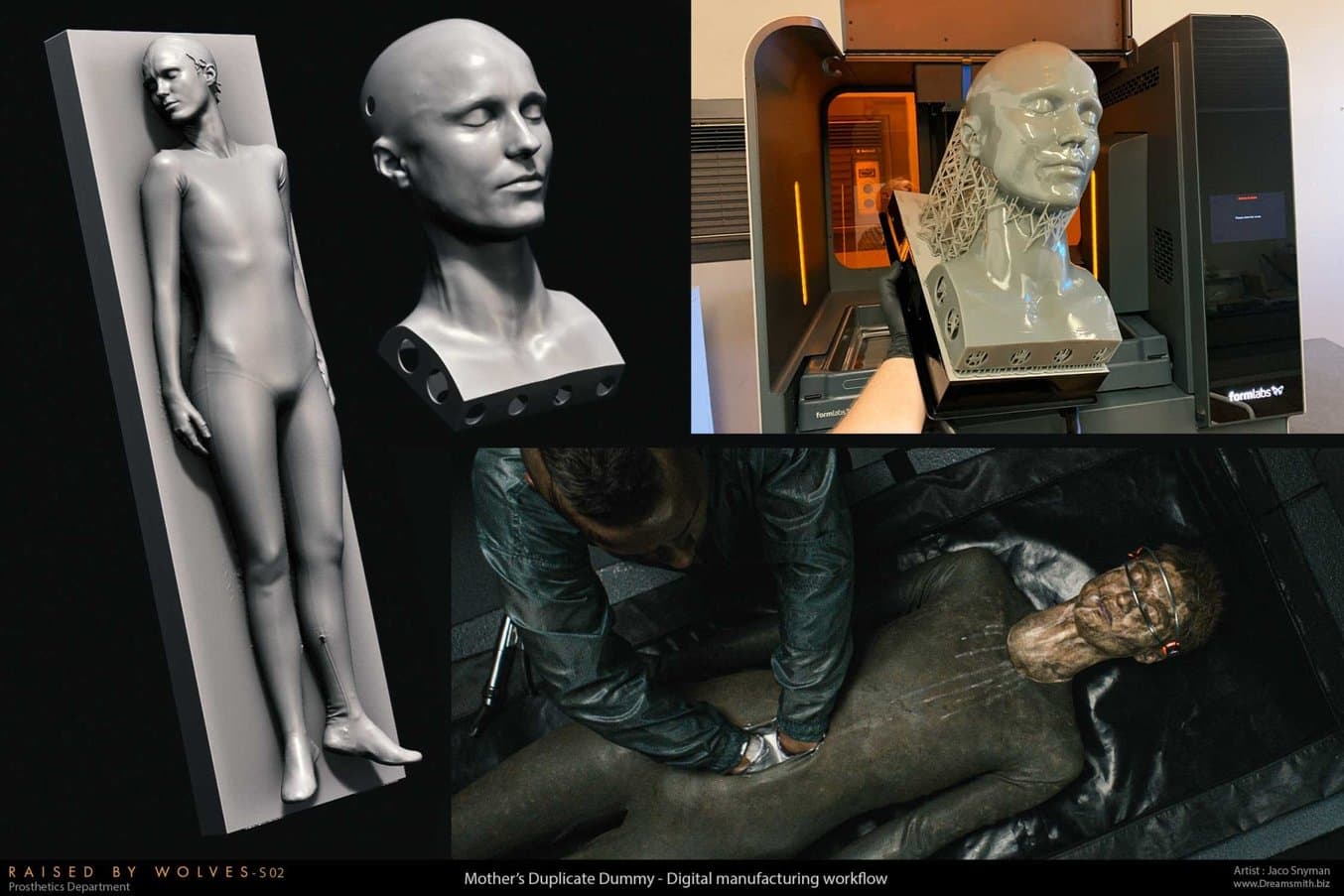

#4: Stampa veloce di parti di grandi dimensioni: manichino replica dell'attrice

La testa dell'attrice Amanda Collin, stampata in 3D in 12 ore utilizzando la Draft Resin sulla Form 3L.

Le dimensioni contano, soprattutto nel caso del volume di stampa. Uno degli aspetti fondamentali per la scelta della stampante era la possibilità di stampare una testa umana per intero. Quando si divide qualcosa in pezzi più piccoli, infatti, aumenta il lavoro richiesto per il processo di rifinitura. Per creare un oggetto di scena impeccabile, è necessario rifinire con cura ogni giuntura o linea di congiuntura dello stampo.

Il duplicato del manichino della Madre illustrato qui sopra ne è un esempio perfetto. Siamo riusciti a stampare la testa in un'unica soluzione sulla Form 3L, ottenendo una perfetta replica in resina del volto dell'attrice, che abbiamo dipinto con cura per ottenere l'effetto desiderato.

In passato, questo processo avrebbe richiesto molto tempo, poiché prevedeva la realizzazione di un calco dal vivo, di stampi in resina epossidica fatti a mano e di un calco finale in silicone. Per fare un paragone, prima di utilizzare la Form 3L, abbiamo dovuto creare un'altra replica del manichino che ha richiesto un mese di lavoro coinvolgendo tutto il nostro team. Questa volta, in una settimana siamo riusciti a realizzare il volto della Madre con la stampante e il corpo con una macchina a controllo numerico: l'oggetto di scena finale era dipinto e pronto per il set in meno di due settimane.

Fasi del processo

Va sottolineato che questo oggetto di scena non sarebbe stato adatto a un primo piano, ma è stato realizzato appositamente per la ripresa finale che si vede qui sopra. Questo ci ha permesso di utilizzare la stampa in resina direttamente dalla stampante, perché era sufficientemente dettagliata per essere ripresa a questa distanza. In questo modo abbiamo risparmiato un'enorme quantità di tempo, materiali e denaro.

Con le tecniche tradizionali di stampaggio e fusione, la creazione di questo manichino avrebbe richiesto lo stesso tempo, indipendentemente dai dettagli finali del prodotto completo. La Form 3L ha reso possibile il nostro approccio a medio dettaglio: abbiamo potuto realizzare un oggetto di scena che rispondesse specificamente alle esigenze della scena. Questo ci permette di ottenere di più in meno tempo e a un prezzo più basso, un aspetto fondamentale in un mondo come quello dell'industria cinematografica, sempre più attento al budget.

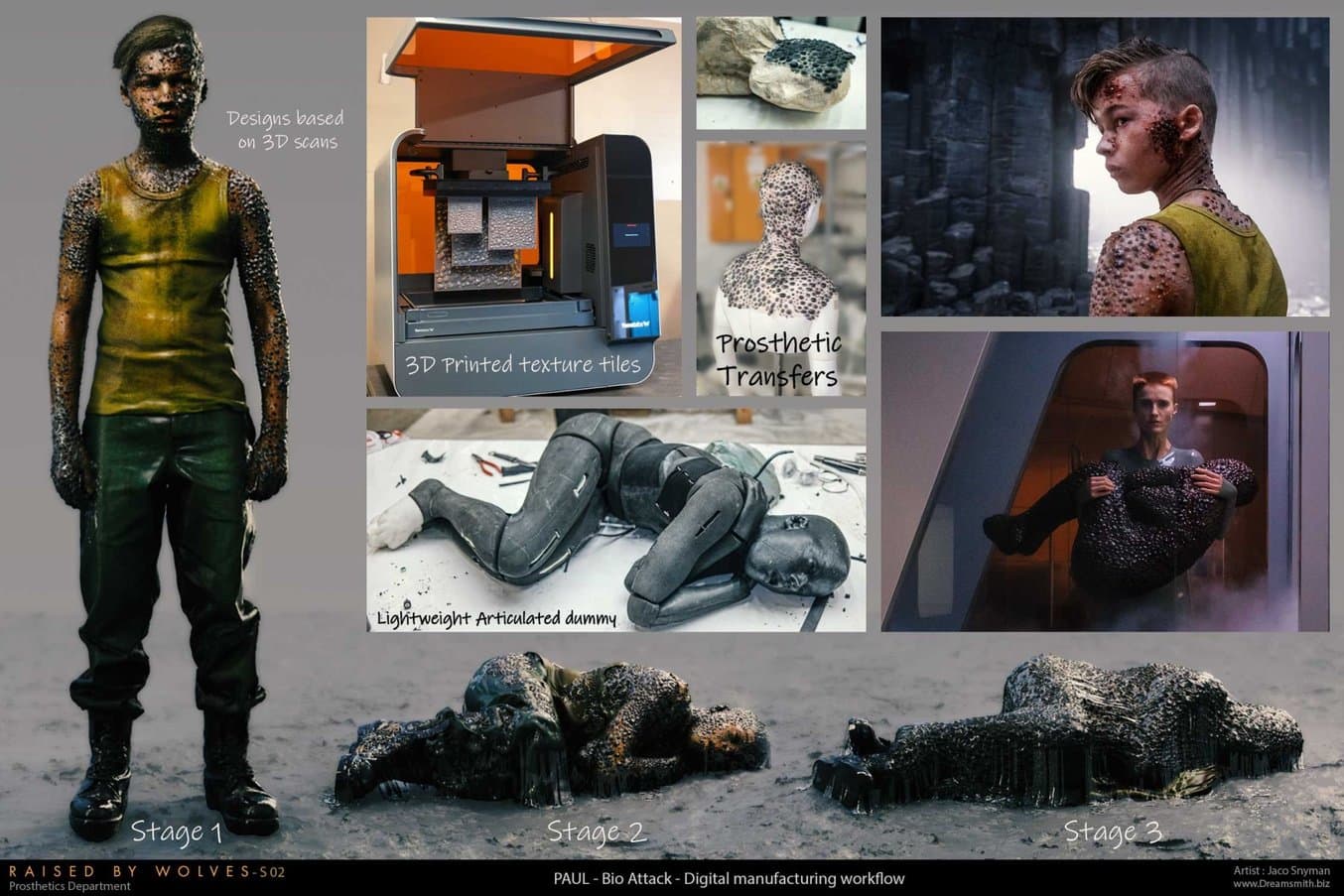

#5: Flussi di lavoro ibridi: il make-up di Paul per l'attacco biologico

Combinazione delle squame realizzate in 3D con le tecniche tradizionali per la produzione dei manichini.

La stampa 3D non deve necessariamente sostituire le tecniche convenzionali. Avere a disposizione la Form 3L ci ha consentito di creare nuovi flussi di lavoro ibridi in grado di sfruttare i vantaggi di entrambi gli approcci.

Quello del bozzolo di Paul è un esempio di come abbiamo combinato le tecniche di produzione tradizionali con la stampa 3D per creare qualcosa che sarebbe stato molto difficile da realizzare con una sola tecnica.

Jaco Snyman, fondatore di Dreamsmith Studio

Il bozzolo richiedeva una pelle malleabile e squamosa che potesse muoversi insieme al manichino articolato al suo interno. Normalmente sarebbe stato necessario uno stampo molto grande e caro, ma poiché le squame sono organiche e possono essere incastrate come un puzzle, aveva senso realizzare la pelle sopra il manichino a mano, eliminando così la necessità di uno stampo costoso.

Per comporre la struttura del bozzolo, tuttavia, avremmo avuto bisogno di una grande quantità di squame. Per questa fase del processo, la stampa 3D era la soluzione più ovvia, grazie alla sua capacità di riprodurre con precisione e rapidità dettagli intricati. Abbiamo creato una serie di stampi per realizzare squame piatte di diverse dimensioni che abbiamo utilizzato per colare squame in silicone. Abbiamo poi usato le squame in silicone per realizzare il bozzolo.

Fasi del processo

Avere a disposizione la Form 3L e diverse resine rende possibile questo tipo di flussi di lavoro ibridi. Si tratta di uno strumento molto potente per risolvere i problemi quotidiani del settore cinematografico.

Dietro le quinte della seconda stagione di "Raised by Wolves - Una nuova umanità": le considerazioni di Dreamsmith

La seconda stagione di "Raised By Wolves - Una nuova umanità" ha rappresentato per noi un momento di svolta: per la prima volta ci siamo affidati ai flussi di lavoro della stampa 3D. Molti degli esempi precedenti sono stati presi in considerazione solo a livello teorico prima di tentare di realizzarli entro le scadenze.

Solitamente si tratta di un ambito caratterizzato da errori e conseguenze impreviste e, anche se ne abbiamo incontrati molti, l'esperienza complessiva con la Form 3L è stata esemplare e la nostra fiducia nell'hardware è cresciuta con ogni progetto andato a buon fine.

L'affidabilità della piattaforma ci ha dimostrato che possiamo andare avanti e applicare ciò che abbiamo imparato a progetti più grandi e impegnativi. Da allora abbiamo aggiunto quattro Form 3L alla nostra flotta e, grazie al conseguente potenziamento delle capacità di produzione, siamo riusciti a raggiungere un livello di produttività che in precedenza avremmo considerato impossibile.

Questo flusso di lavoro completamente digitale ci permette di lavorare a distanza. Riusciamo a scansionare in 3D, progettare, scolpire e modellare protesi di personaggi completi e a spedirle in tutto il mondo senza che il nostro team debba viaggiare fisicamente o che il cliente debba aspettare l'arrivo di pacchi fragili. Se desideri avere maggiori informazioni su questo servizio, non esitare a contattarci all'indirizzo [email protected].

Da allora abbiamo fatto tesoro dell'esperienza maturata con la seconda stagione di "Raised By Wolves - Una nuova umanità" e, quando sarà il momento giusto, non vediamo l'ora di condividere alcuni dei nuovi sviluppi a cui abbiamo lavorato. Ripensando ai primi esperimenti e considerando quanto ci affidiamo alla stampa 3D, è evidente che la Form 3L ha davvero rivoluzionato il nostro modo di lavorare.

Segui Dreamsmith su Instagram (@dreamsmith_) per non perderti le ultime produzioni.

Ringraziamo in modo particolare Jaco Snyman e Mathew Howard-Tripp per la stesura di questo articolo e il nostro partner sudafricano BuildVolume.

Uno sguardo al futuro: un processo di design completamente digitale per il trucco prostetico

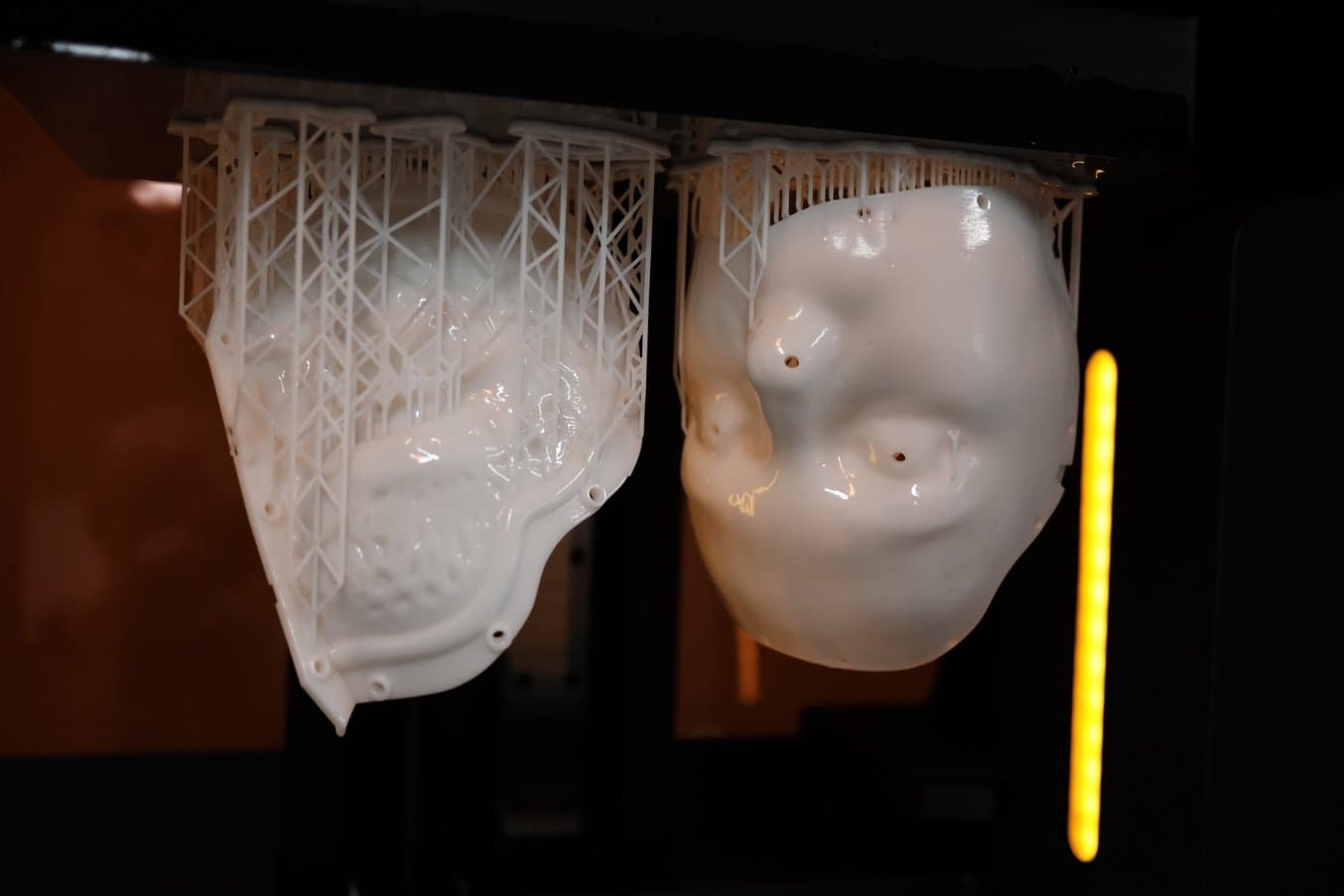

Dopo aver adottato la Form 3L e aver provato diversi materiali del catalogo di resine di Formlabs, Snyman e il suo team hanno capito come realizzare gli stampi per le protesi per il loro progetto segreto in uscita nel 2023.

Sono passati a un processo completamente digitale per la realizzazione delle protesi, partendo da una scansione 3D dell'attore, scolpendo digitalmente le protesi e utilizzando una tecnica ibrida di fusione del silicone che prevede l'inserimento di un sottile strato di silicone tra la scocca dello stampo realizzato in 3D e la base corretta stampata in 3D.

Secondo loro, questo metodo sta rivoluzionando completamente il loro modo di lavorare, poiché ora possono produrre protesi in un sesto del tempo, a un prezzo accessibile. Tra gli altri vantaggi, c'è la possibilità di scansionare i volti degli attori da qualsiasi parte del mondo, il che facilita il lavoro a distanza prima delle riprese.

Esperimenti con la Rigid 10K Resin e la stampante 3D Form 3L per realizzare stampi per le protesi.

Snyman e il suo team lavorano instancabilmente per scoprire tutte le potenzialità della stampa 3D SLA nel mondo dello spettacolo. Il team di Dreamsmith è entusiasta di continuare a utilizzare la stampa 3D nel proprio flusso di lavoro per i progetti futuri. Non perdere l'occasione di vedere i loro prossimi lavori con la Form 3L.