SiOCAST punta a plasmare il futuro della produzione di miniature con il proprio sistema di produzione agile, costituito da apparecchi e materiali che consentono di produrre in-house parti non tossiche di alta qualità a un prezzo contenuto.

La tecnologia di SiOCAST utilizza master stampati in 3D per realizzare stampi in silicone per un processo unico che combina i vantaggi di stampa 3D, stampaggio in silicone e stampaggio a iniezione. È già stata ampiamente adottata sia da piccoli studi che dai più grandi produttori di miniature del settore, come Monster Fight Club (The Witcher, Cyberpunk RED), Reaper Miniatures (Bones) e Warlord Games (Blood Red Skies, Bolt Action).

In questo articolo, Ferran Navarro, AD e co-fondatore di SiOCAST, presenta la tecnologia dell'azienda per la produzione di miniature e piccole parti in termoplastica, chiamata Alemany System, e spiega come le stampanti 3D di Formlabs vengono utilizzate in questo processo.

Un ponte tra stampa 3D e stampaggio a iniezione: la nuova tecnologia di SiOCAST

Le tecnologie tradizionali per la produzione di grandi volumi di miniature possono essere costose, di bassa qualità e difficili da ridimensionare. Uno dei processi più diffusi, lo stampaggio a iniezione, consente di raggiungere volumi di milioni di pezzi. Tuttavia, è noto per i costi elevati dell'attrezzatura e i tempi di realizzazione piuttosto lunghi, caratteristiche che rendono l'investimento iniziale e i grandi volumi necessari per pareggiarlo due enormi ostacoli per le piccole aziende che vogliono entrare nel mercato delle miniature. Ma ciò vale anche per le aziende più grandi, a causa del rischio significativo che comporta il lancio di nuovi design.

Le miniature stampate direttamente in 3D sono il rovescio della medaglia: con tecnologie come la stampa 3D stereolitografica (SLA), è possibile ottenere un livello di dettaglio estremamente elevato con una barriera all'ingresso bassa. Tuttavia, la stampa 3D non può competere con lo stampaggio a iniezione nel caso di volumi più elevati di parti. I produttori di miniature utilizzano generalmente la stampa 3D per la produzione di pezzi unici, volumi estremamente ridotti o parti destinate alla personalizzazione di massa.

Altre tecnologie consolidate per la creazione di miniature, come la fusione in centrifuga o la fusione in resina, richiedono spesso molta manodopera e un grande lavoro di pulizia, sono difficili da ridimensionare e utilizzano materiali tossici, pertanto sono tecnologie complicate da adattare a una produzione di livello industriale.

SiOCAST è stata fondata per rispondere a queste sfide. Azienda derivata del gruppo spagnolo Coniex, specializzato da oltre 35 anni in soluzioni per il settore della fusione in centrifuga e dello stampaggio del silicone, SiOCAST è il risultato di otto anni di ricerca e sviluppo interni per colmare il divario di produttività tra stampa 3D e stampaggio a iniezione. L'azienda può raggiungere volumi di produzione da 50 a 50 000 parti uniche, fino ad arrivare a 400 000 parti.

SiOCAST ha brevettato un sistema di iniezione di resina termoplastica che utilizza stampi in gomma siliconica vulcanizzata ad alta temperatura, realizzati a partire da master stampati in 3D molto dettagliati, per produrre piccole parti di alta qualità in un materiale resistente e sicuro per i giocattoli.

L'intero processo è ecologico e può essere realizzato localmente, senza doversi rivolgere a fornitori esteri. In meno di quattro anni, il sistema di SiOCAST si è rivelato redditizio ed è stato adottato da aziende di diversi Paesi e aree geografiche, tra cui Stati Uniti, Regno Unito, Asia e Unione Europea.

È una nuova tecnologia che si colloca tra fusione in centrifuga, fusione in resina e stampaggio a iniezione. Abbiamo fatto molti progressi per renderla la più semplice possibile, in modo che chiunque potesse adottarla. Grazie all'automazione, siamo in grado di ottenere la stessa produttività di un apparecchio per lo stampaggio a iniezione di grandi dimensioni, ma con un vantaggio aggiuntivo: il nostro silicone è davvero economico, sicuro e prodotto localmente.

Ferran Navarro, AD e co-fondatore di SiOCAST

Processo di stampaggio in silicone con attrezzature realizzate in 3D

La produzione di stampi in silicone prevede solitamente lo sviluppo di stampi a partire da un modello master fisico, che tradizionalmente verrebbe realizzato mediante scultura manuale, fusione in centrifuga o lavorazione meccanica CNC.

Tuttavia, grazie ai progressi in termini di qualità e convenienza della tecnologia di stampa 3D SLA, come quella delle stampanti 3D di Formlabs, SiOCAST è riuscita a integrare in maniera affidabile nel proprio flusso di lavoro master stampati in 3D molto dettagliati.

Il processo di stampaggio di SiOCAST.

Il processo di stampaggio di SiOCAST è costituito dai passaggi seguenti:

1. Progettazione digitale del modello

Progettazione di un modello 3D di Broken Anvil Miniatures.

Utilizzando un software CAD, il designer modella le parti con il maggior numero di dettagli possibile, poiché questi verranno riprodotti sulla parte stampata in 3D, per poi essere trasferiti prima sullo stampo di SiOCAST e poi sulle parti realizzate tramite stampaggio. Con il processo di SiOCAST è possibile produrre anche design con sottosquadri profondi. Al momento, lo spessore massimo delle parti finite realizzate con la SiOform1 è di 40 mm. Durante il processo, vengono aggiunti allo stampo anche i punti di iniezione dal catalogo di file standardizzato.

2. Stampa 3D di master e canali

Master stampanti in 3D con la Form 3+ e canali stampati con la Fuse 1.

Una volta completato lo stampo digitale, SiOCAST utilizza PreForm, il software di preparazione della stampa di Formlabs, e la stampante 3D SLA Form 3+ per produrre lo stampo master con la Model V2 Resin, che resiste alle alte temperature e fornisce buone proprietà meccaniche nel processo di vulcanizzazione.

I pezzi hanno un orientamento di circa 45 gradi. Quando sulla piattaforma di stampa sono fissate delle superfici piane, vengono smussati i bordi per evitare che le spatole rompano le parti.

"Abbiamo quattro stampanti Formlabs che lavorano ininterrottamente. Anche i nostri clienti che hanno il sistema SiOCAST hanno bisogno di una o due stampanti Formlabs per soddisfare la domanda di master. Alcuni clienti hanno fino a quattro apparecchi Formlabs per rispondere all'enorme domanda", dice Ferran.

Con la stampante 3D SLA Form 3+, è possibile realizzare in poche ore master a basso costo e di alta qualità. Per ottenere un livello di dettaglio massimo, l'azienda stampa le miniature con uno spessore dello strato di 25 micron.

In passato abbiamo provato diverse tecniche e apparecchi per la stampa 3D, tra cui quelli DLP, SLA e SLS. Alcuni clienti scelgono la tecnologia DLP per ottenere dettagli più rifiniti, ma le resine potrebbero non essere così resistenti. Per le applicazioni che richiedono un elevato livello di dettaglio e di resistenza alla vulcanizzazione, utilizziamo principalmente apparecchi SLA di Formlabs. E ora che stiamo espandendo la produzione anche alle parti tecniche, gli strati dello spessore di 25 micron della Form 3+ sono più che sufficienti per questi tipi di master.

Ferran Navarro, AD e co-fondatore di SiOCAST

Dopo la stampa, le parti vengono sottoposte a post-elaborazione con i sistemi di pulizia e polimerizzazione avanzata di Formlabs, la Form Wash e la Form Cure.

Introduzione alla stampa 3D stereolitografica

Cerchi una stampante 3D in grado di produrre modelli 3D in alta risoluzione? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D stereolitografica e perché è il processo più diffuso per creare modelli incredibilmente dettagliati.

Canali stampati in 3D con la Fuse 1.

SiOCAST si serve della stampa 3D non solo per stampare i master, ma anche per i canali necessari nel processo di colata. Per questa applicazione, l'azienda usa la stampante 3D a sinterizzazione laser selettiva (SLS) Fuse 1 di Formlabs. I canali realizzati con la SLS sono resistenti ed è possibile inserirne diversi nella piattaforma di stampa senza supporti, consentendo a SiOCAST di distribuirli agli utenti di tutto il mondo.

La Fuse 1 accelera la realizzazione dei nostri design, consentendo di stampare molte iterazioni dei canali. In un progetto interno di ricerca e sviluppo, abbiamo fatto più progressi nelle ultime due settimane che negli ultimi due anni.

Ferran Navarro, AD e co-fondatore di SiOCAST

Il processo di stampa 3D SLS è simile a quello SLA: il file di stampa viene preparato con PreForm e successivamente stampato con la Nylon 12 Powder sulla stampante 3D Fuse 1. I successivi passaggi di post-elaborazione vengono eseguiti con la Fuse Sift. Per la pulizia delle superfici, SiOCAST utilizza anche Abrast, la soluzione di post-elaborazione di Coniex, progettata per le parti realizzate con la produzione additiva.

3. Realizzazione di stampi in silicone con la vulcanizzazione

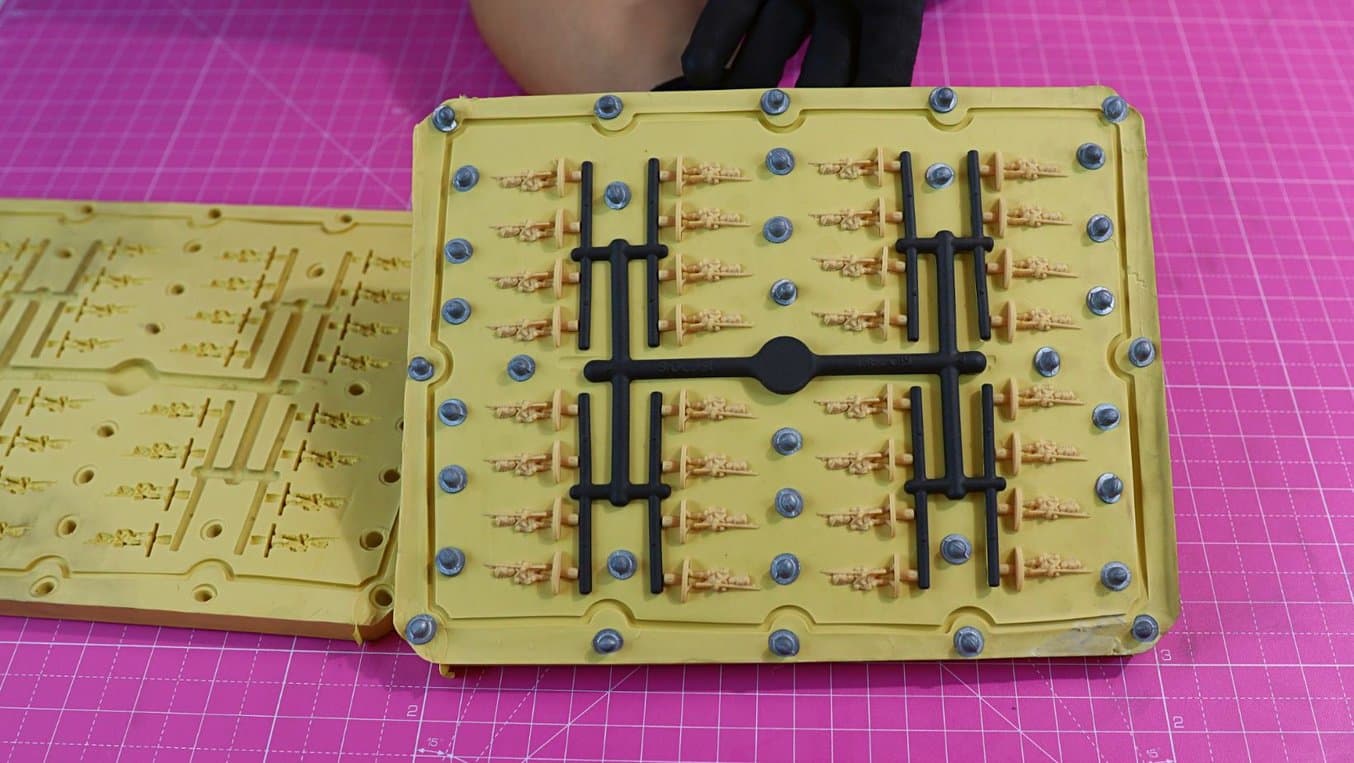

Preparazione dello stampo alla vulcanizzazione.

Una volta stampati in 3D i master e i canali, il passaggio successivo è la creazione degli stampi con la gomma siliconica SiOmold. Si tratta del materiale siliconico per vulcanizzazione ad alta temperatura (HTV) di SiOCAST, caratterizzato da una durezza Shore A di 65 o 80 e composto da un elastomero sviluppato dal gruppo CONIEX, che offre una straordinaria resistenza termica e meccanica. Il laminato di silicone viene collocato all'interno di una struttura metallica rigida e precisa, realizzata con la lavorazione meccanica CNC, dopodiché i master stampati in 3D vengono posizionati uniformemente sopra il silicone e sistemati con cura aggiungendo altro silicone tutto intorno per trovare la linea di separazione desiderata. I canali realizzati con la stampa 3D SLS vengono aggiunti e pressati in una lastra appena formata.

Per tenere insieme le due parti dello stampo vengono aggiunte anche le guide di centraggio. Successivamente, per evitare che i due lati del silicone si incollino l'uno all'altro, sulla parte superiore si sparge del talco, che funge da agente distaccante. Si aggiunge lo strato superiore di silicone e si chiude la struttura metallica. A seconda della complessità dello stampo, questo processo può richiedere da dieci minuti a due o tre ore.

La scatola di metallo viene poi inserita nella pressa di vulcanizzazione SiOpress, in cui il silicone e le matrici stampate in 3D vengono pressurizzati a 10 bar per eliminare l'aria e riscaldati a 120 °C. Durante i 40-60 minuti del processo di vulcanizzazione, il silicone diventa liquido e copia ogni singolo dettaglio dei master stampati in 3D prima di legare le catene di elastomeri e diventare uno stampo vulcanizzato.

Dopo essersi raffreddato, lo stampo viene aperto e i master stampati in 3D vengono rimossi dalle cavità, dando vita allo stampo finale che verrà utilizzato nell'apparecchio SiOCAST. I master stampati in 3D possono essere riutilizzati per ulteriori cicli di vulcanizzazione.

Per evitare che i master stampati in 3D si attacchino al silicone dopo la vulcanizzazione, utilizziamo un agente distaccante speciale che permette di riutilizzarli per la realizzazione dello stampo successivo. In generale, un master realizzato con le stampanti 3D di Formlabs è in grado di completare tre o quattro vulcanizzazioni totali, se non molte di più.

Ferran Navarro, AD e co-fondatore di SiOCAST

Stampaggio in silicone per il design di prodotto

Scarica il nostro whitepaper con i casi di studio su OXO, Tinta Crayons e Dame Products, tre aziende che hanno implementato lo stampaggio in silicone per la progettazione e la produzione in modalità differenti, tra cui il sovrastampaggio e lo stampaggio con inserti.

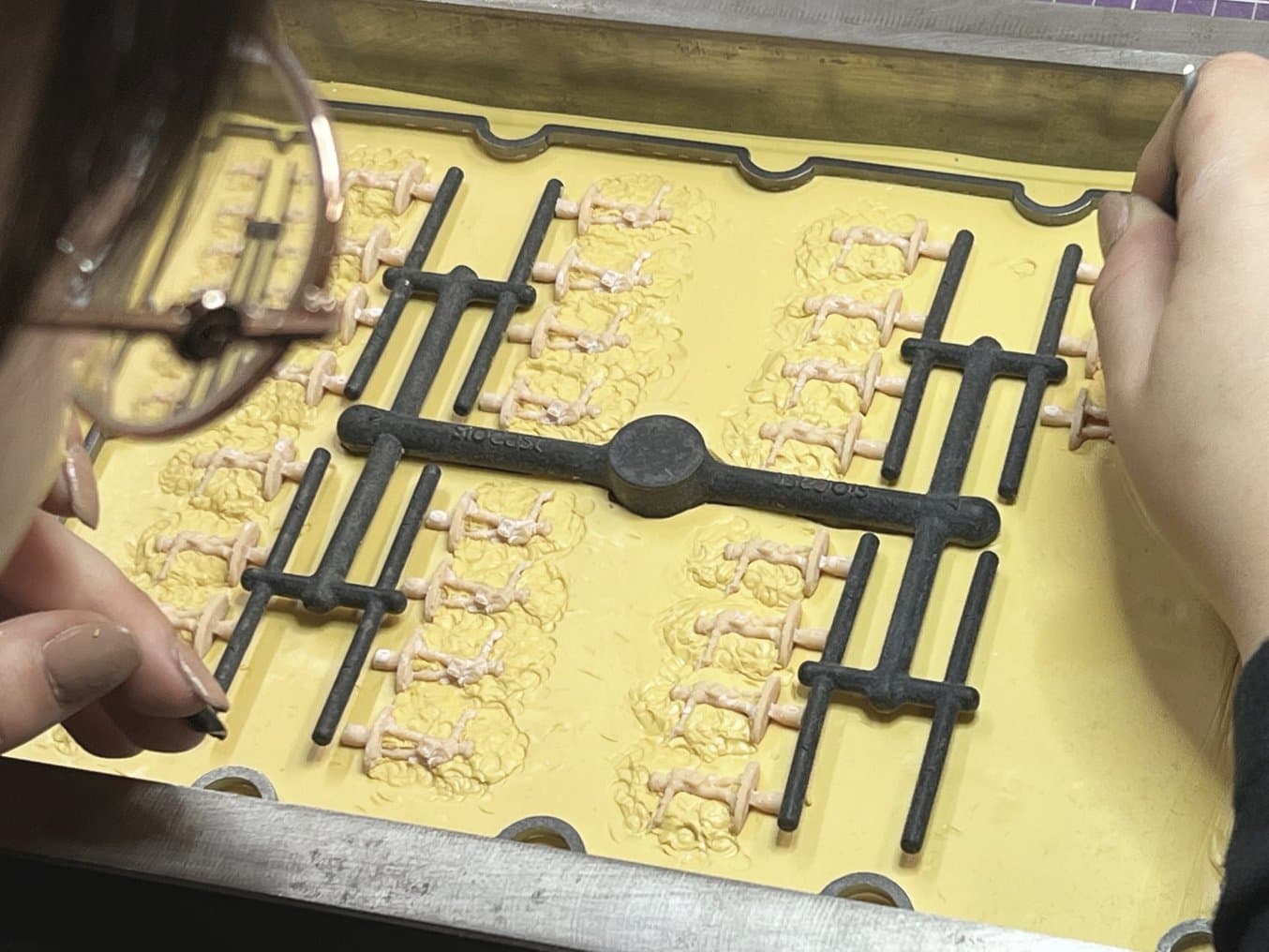

4. Produzione di miniature con la SiOform1

Le due metà dello stampo in gomma vulcanizzata vengono unite e posizionate all'interno della SiOform1, si seleziona la procedura di iniezione e, dopo aver premuto un pulsante, l'apparecchio è già in funzione: rimuove l'aria dallo stampo e inietta la resina termoplastica liquefatta a 240 °C.

Una volta raffreddato lo stampo, è possibile rimuoverlo dall'apparecchio. Tutto questo processo richiede solo circa 30 secondi (fino a un minuto, nel caso di stampi più spessi), dopo di che si può inserire subito un nuovo stampo per il lotto successivo.

Dopo qualche secondo di raffreddamento all'esterno dell'apparecchio, il primo lotto di miniature può essere rimosso dallo stampo e liberato dai canali di colata. La combinazione della resina termoplastica di SiOCAST con la gomma siliconica sviluppata internamente fa sì che le miniature escano facilmente dallo stampo.

Con ciascuna colata si producono in media da quattro a 64 miniature, a seconda della dimensione delle parti e del volume, limitato a 100 g per ogni iniezione, e l'intero processo è circa da dieci a 20 volte più veloce della fusione in resina tradizionale.

Possiamo alternare gli stampi mentre li si lascia raffreddare prima di riutilizzarli nell'apparecchio. Generalmente si usano da tre a nove stampi a rotazione, eseguendo 25-40 colate all'ora. E se c'è anche un sistema di automazione, riusciamo a raggiungere 60-80 iniezioni all'ora, che si traducono in 100-1000 parti all'ora, tutte con lo stesso livello di dettaglio del master originale stampato in 3D.

Ferran Navarro, AD e co-fondatore di SiOCAST

Ogni stampo in silicone ha una dimensione di 210 x 270 millimetri e può avere uno spessore massimo di 50 millimetri, in grado di contenere parti finali con uno spessore massimo di 40 millimetri. Gli stampi sono utilizzabili per circa 300-500 colate, il che li rende una valida opzione sia per la produzione in piccoli lotti che per quella in serie.

I clienti di SiOCAST possono acquistare gli stampi finali in silicone direttamente dall'azienda con il servizio readyCAST oppure realizzarli in-house, che è la soluzione per cui solitamente optano. L'azienda offre un pacchetto di formazione completo per preparare le persone principianti a ogni fase del processo.

Sistema rivoluzionario per il settore

La realizzazione diretta di miniature con la stampa 3D è ancora un'ottima opzione per la produzione di pezzi unici o in quantità ridotta per gli appassionati, ma SiOCAST ha stabilito lo standard per la realizzazione di miniature a livello professionale.

I consumatori finali dichiarano che le parti sono più resistenti, molto più dettagliate e più facili da colorare, caratteristiche impossibili da ottenere da fusione in resina, miniature in metallo o parti stampate a iniezione.

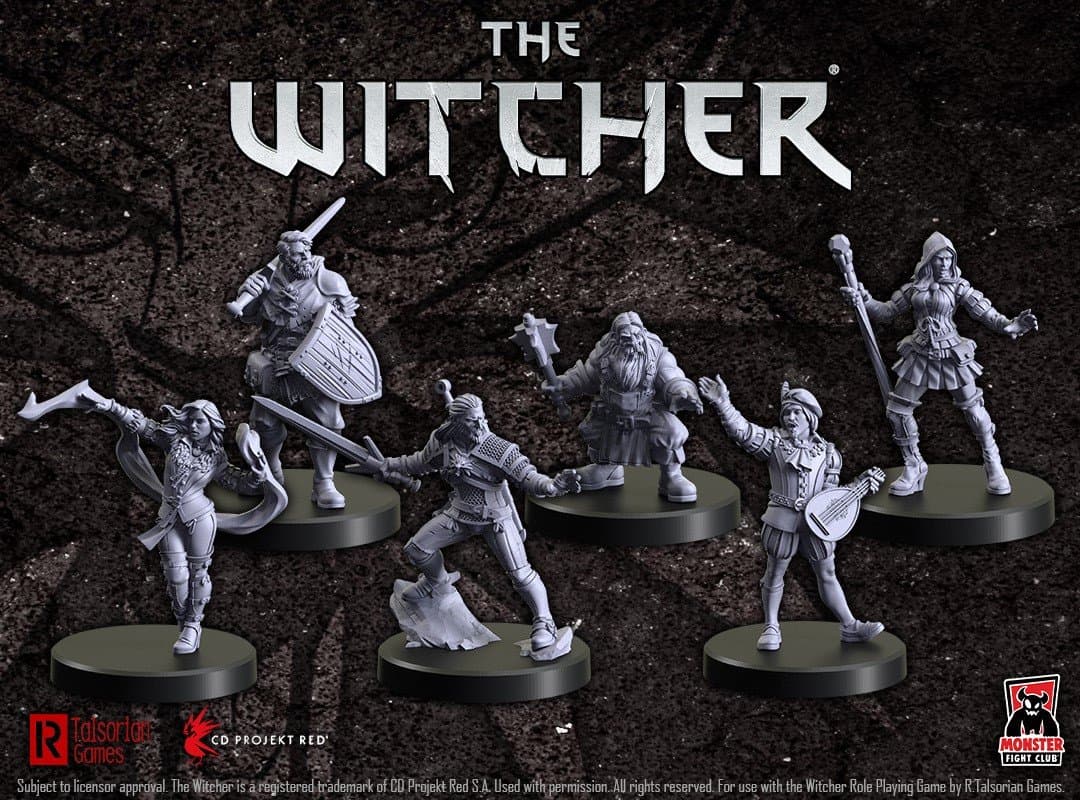

Alcune delle aziende che hanno adottato il sistema SiOCAST sono Monster Fight Club (The Witcher, Cyberpunk RED), Warlord Games (Blood Red Skies, Bolt Action), Reaper Miniatures (Bones USA), Titan Forge Miniatures, Corvus Belli (Infinity the Universe), Yedharo Models e Creature Caster.

Le miniature di The Witcher di Monster Fight Club.

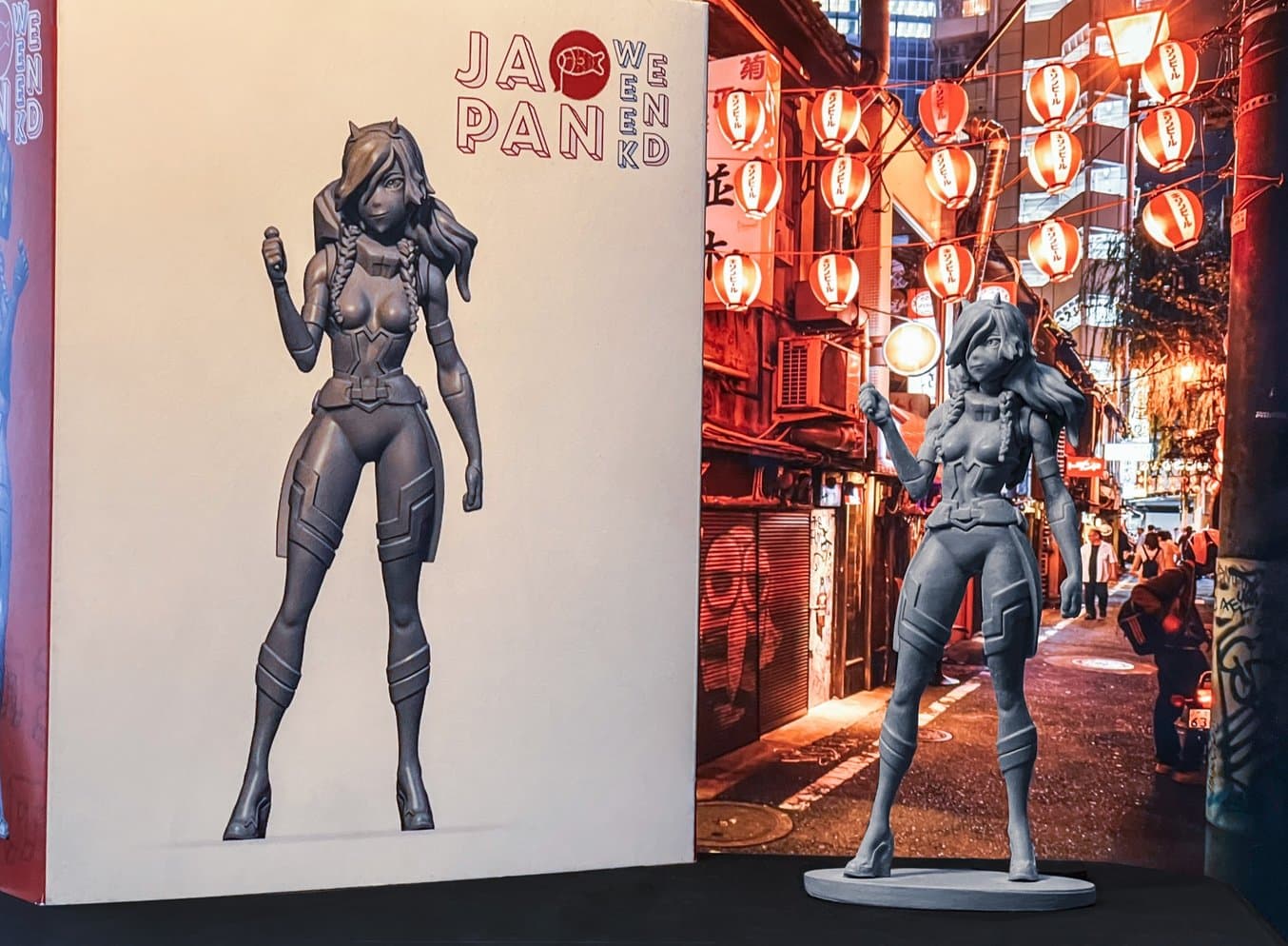

Il sistema di SiOCAST ha ricevuto molti consensi nel mercato delle miniature, ma anche nel settore degli anime e dei manga.

Miniatura del Japan Weekend realizzata con SiOCAST.

L'azienda si sta espandendo anche nel mercato dei modelli di paesaggio e ha già collaborato con alcuni dei principali produttori di questo ambito.

Modello di un paesaggio di Miniatur Wonderland.

Alcuni produttori di giochi di ruolo, come Galladoria Games, hanno ampliato i vantaggi del sistema SiOCAST al mercato dei terreni e delle scenografie. Gli esempi di aziende esterne al settore delle miniature che passano al sistema SiOCAST si moltiplicano di giorno in giorno.

Terreno per Dungeons & Dragons di Galladoria.

Parti per Dungeons & Dragons realizzate con SiOCAST.

Produzione locale

Il nuovo sistema di produzione sta determinando una vera e propria svolta nel settore. Ferran sottolinea che nel mondo sono poche le aziende produttrici di miniature in grado di produrre materie plastiche al 100% in-house utilizzando metodi tradizionali. La maggior parte delle aziende ha esternalizzato la produzione in Cina. Questo comporta costi logistici alti, tempi di realizzazione lunghi e quantità minime d'ordine elevate. Ma ora, grazie a SiOCAST, le aziende di ogni dimensione possono portare la produzione in-house.

Ad esempio, Reaper Miniature, con la collezione Bones USA, non solo è passata dal metallo alla termoplastica con SiOCAST, ma ha anche spostato la linea di produzione dalla Cina agli Stati Uniti.

Produzione ecosostenibile e senza sprechi

SiOCAST sottolinea inoltre che la plastica SiOres brevettata dall'azienda è atossica, ha ottenuto la certificazione EN 71 per la sicurezza dei giocattoli e che il suo sistema di produzione è ecosostenibile. La resina colata per realizzare le miniature è riutilizzabile, per cui eventuali colate o canali residui vengono macinati e mescolati con materiali freschi, il che elimina ogni tipo di spreco.

Producendo localmente e con un sistema adattabile alla domanda, non è necessario accumulare scorte o generare sprechi dovuti a prodotti invenduti. Inoltre, grazie agli apparecchi compatti impiegati per la produzione delle miniature, l'ingombro è ridotto.

Miniature di alta qualità prodotte localmente da Broken Anvil Miniature.

Ferran afferma che, in un ambiente di soli 10 metri quadrati, "è possibile produrre volumi elevati. Con le presse manuali da banco per lo stampaggio a iniezione, che sono apparecchi molto belli ma limitati in termini di dimensioni o capacità, non è possibile farlo".

"Con i canali di colata stampati a iniezione si producono molti scarti: circa il 20% della plastica finisce nella spazzatura. Le miniature sono generalmente prodotte all'estero e devono arrivare negli Stati Uniti. Inoltre, il produttore deve realizzare 20 000 unità e forse ne venderà la metà, mentre il resto sarà buttato via. Quindi lo stampaggio a iniezione è ottimo per volumi elevati ed è conveniente, ma non è ecologico e ha un notevole impatto ambientale. I sistemi di fusione in resina creano 20 volte più residui di silicone rispetto a quelli di SiOCAST, e inoltre il 30-40% della resina tossica viene sprecata sotto forma di canali che non vengono mai utilizzati", aggiunge Ferran.

Parti dettagliate di alta qualità a un prezzo accessibile

Quando si chiede a giocatori e giocatrici cosa cercano in una miniatura, la risposta numero uno è sempre il livello di dettaglio.

Tuttavia, raggiungere un tale livello di dettaglio a un prezzo accessibile è considerato una sorta di sacro Graal. Come ha spiegato Ferran, "quello che tutti vogliono veramente in qualsiasi applicazione è godere dei vantaggi di attrezzature a basso costo e dettagli molto precisi riproducibili con il silicone, senza però rinunciare alla produttività delle tecnologie industriali come lo stampaggio a iniezione".

Un altro caso di successo è quello di Warlord Games, che è riuscita a produrre oltre 400 000 unità dell'aereo per Blood Red Skies in quattro colori diversi utilizzando il processo di SiOCAST. In passato, la produzione di un lotto di questo volume sarebbe stata possibile solo con lo stampaggio a iniezione ma con un livello di dettaglio differente.

Più di 400 000 unità dell'aereo di Red Blood Skies sono state prodotte con SiOCAST.

Con lo stampaggio a iniezione, il punto di pareggio si aggira tra 10 000 e 15 000 unità di un singolo prodotto, dato che lo stampo può costare da un minimo di 5000 a un massimo di 10 000 euro. Certo, le plastiche per lo stampaggio a iniezione sono molto economiche, ma poi bisogna aggiungere i tempi di realizzazione, la disponibilità e il livello di dettaglio. Anche i produttori di miniature di altissima qualità che utilizzano lo stampaggio a iniezione non riescono a ottenere gli stessi dettagli che si ottengono con il silicone. La differenza è sostanziale.

Ferran Navarro, AD e co-fondatore di SiOCAST

Richiedi un campione gratuito stampato in 3D

Guarda e tocca con mano un master ad alta risoluzione stampato in 3D. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Espansione verso nuove applicazioni

Il sistema SiOCAST è stato ben accolto anche da altri settori e applicazioni, tra cui calzature, copritastiera, connettori per il settore sanitario, componenti per il sovrastampaggio e diversi tipi di parti morbide e resistenti. Ad esempio, uno dei clienti ha realizzato rotelle e interruttori per un simulatore di volo, utilizzando master stampati con la Fuse 1 e la Form 3+. I vantaggi di SiOCAST per questa azienda consentono la produzione di parti finali, con una finitura superficiale di qualità eccellente, a basso costo e in tempi rapidi. Al momento non esiste nessun'altra tecnologia che soddisfi questi requisiti.

Parte del simulatore di volo di Aplic Design realizzata con SiOCAST.

Sovrastampaggio con gli stampi SiOCAST.

"Abbiamo scelto il settore delle miniature per primo solo perché lo conoscevamo già. In realtà, le possibili applicazioni sono migliaia", spiega Ferran.