La burattatura, anche nota come vibrofinitura, è un metodo consolidato per migliorare la durezza e la levigatezza superficiale di diversi materiali. Tradizionalmente utilizzata sulle parti in metallo per rimuovere le sbavature dopo la lavorazione meccanica o la pressatura, questa tecnica viene ora considerata da molte aziende come un passaggio di post-elaborazione fondamentale anche per le parti stampate in 3D.

La burattatura si rivela particolarmente utile quando si utilizza la stampa 3D a sinterizzazione laser selettiva (SLS), che a volte conferisce alle parti una superficie leggermente granulosa. Questa tecnica contribuisce a renderle pronte per l'utilizzo finale o a semplificare il loro inserimento all'interno di assemblaggi funzionali.

Leggi questa guida per avere una panoramica introduttiva sulla burattatura di parti realizzate con la stampa 3D SLS e guarda il nostro webinar per vedere i risultati completi dei test eseguiti e del confronto tra buratti, nonché per scoprire di più sul workflow.

Burattatura per parti realizzate con la stampa 3D SLS

In questo rapporto spiegheremo come scegliere l'apparecchio e i materiali giusti per il tuo workflow e illustreremo le buone pratiche e i metodi per ottenere risultati eccellenti.

Processo e vantaggi della burattatura

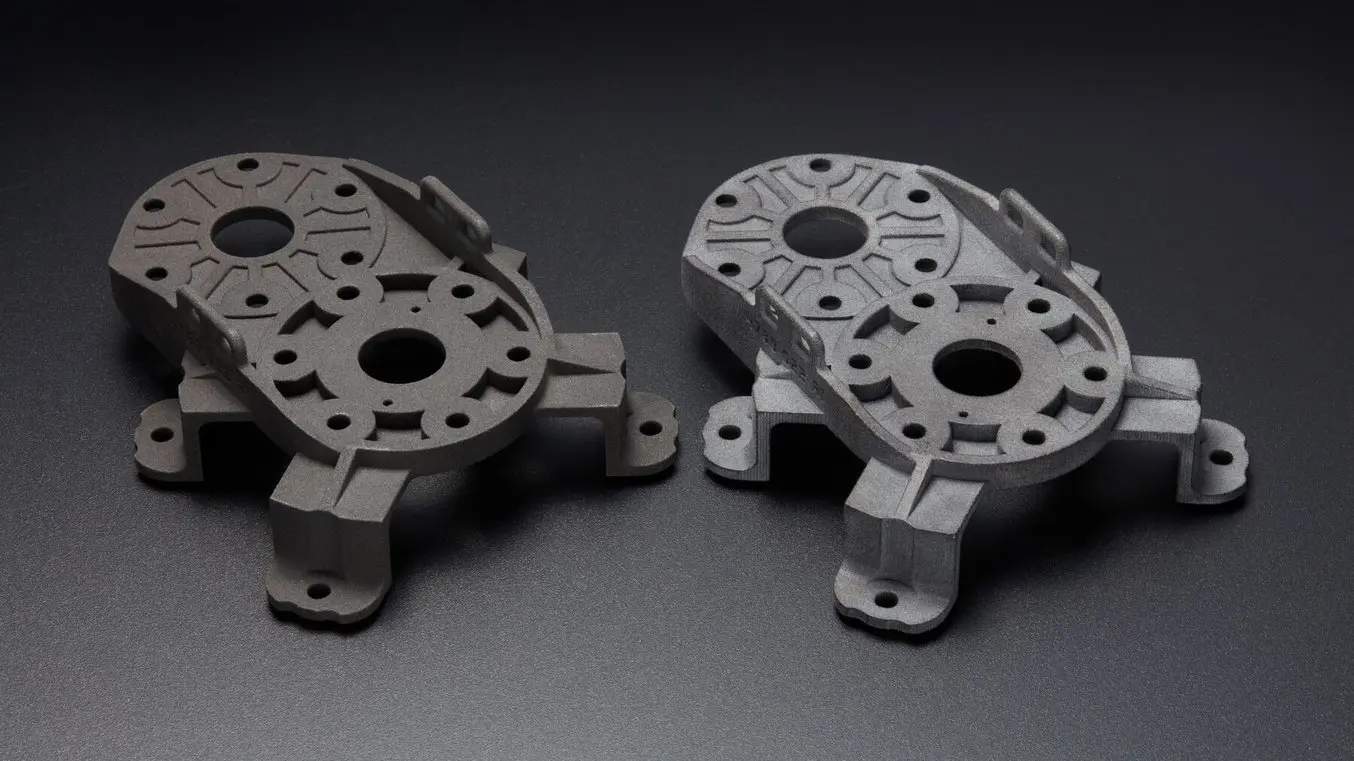

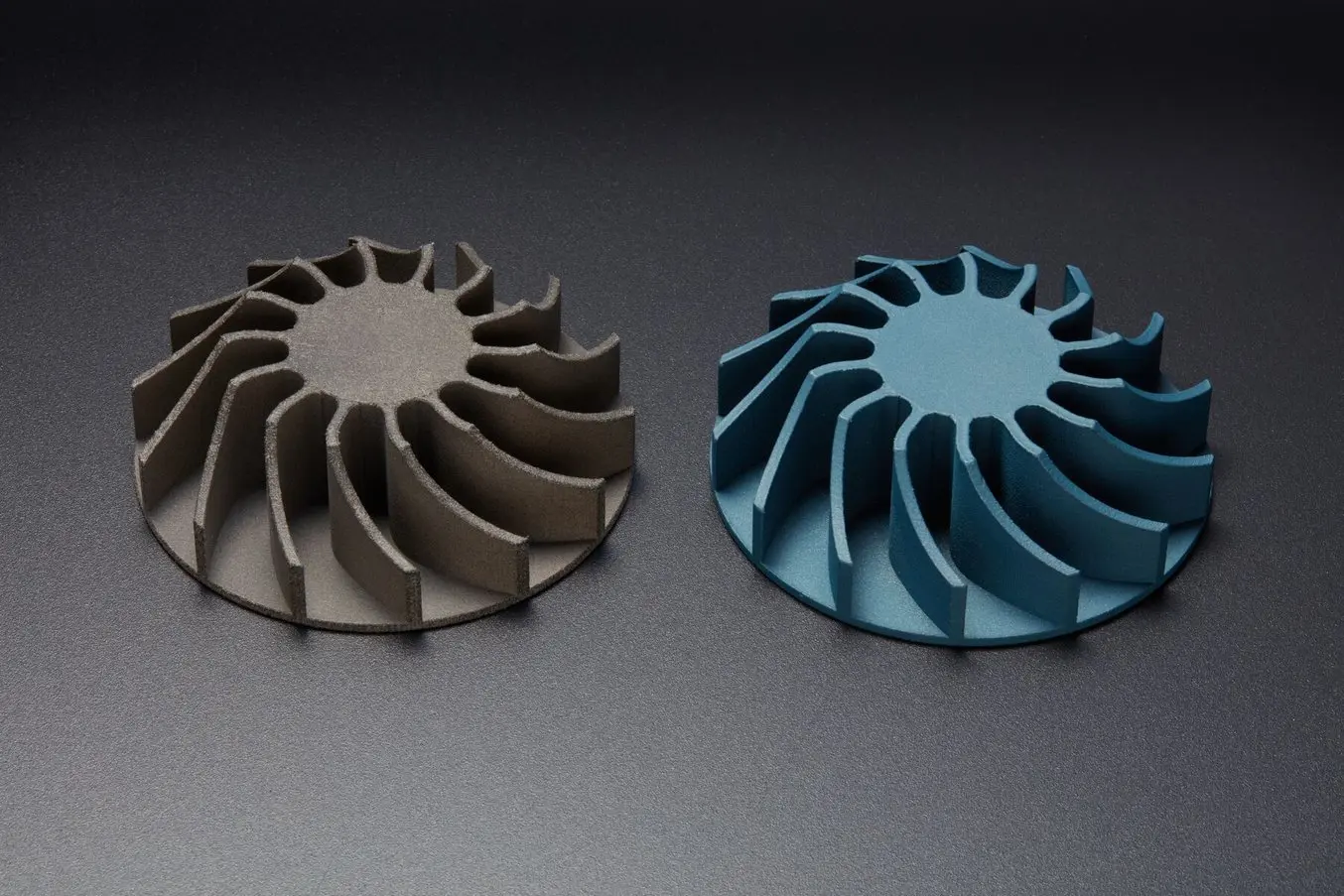

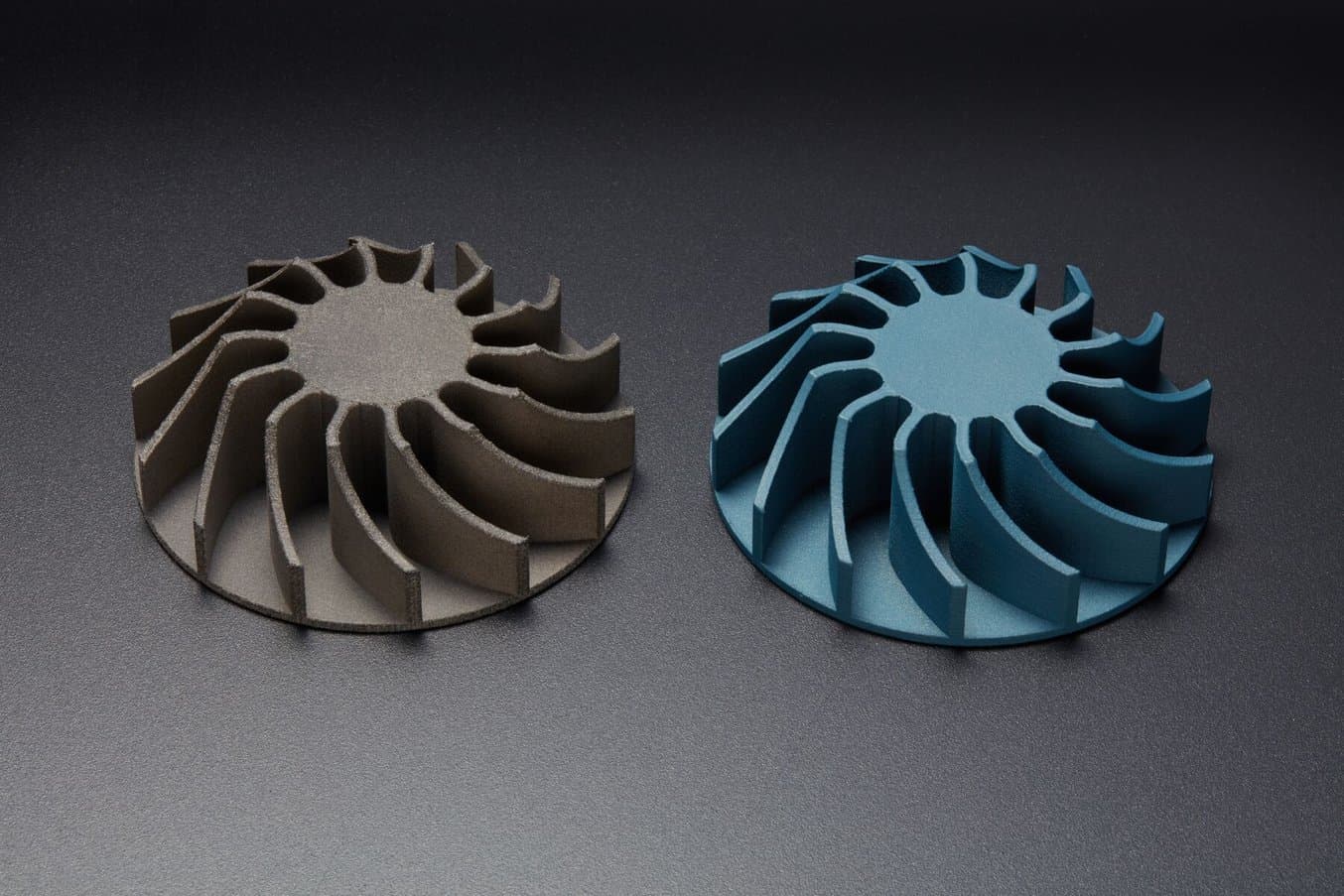

La nostra parte di prova, prima e dopo la burattatura. La parte burattata è di colore grigio chiaro e ha un aspetto opaco.

La burattatura consiste nell'agitare le parti per utilizzo finale insieme a pellet di diversi materiali (solitamente metallo, ceramica, plastica o materiale organico come gusci di noce) per generare attrito, che leviga la superficie delle parti e ne migliora la durezza. I buratti vibranti sono ampiamente utilizzati, date le loro dimensioni accessibili, il prezzo contenuto e la gamma di vantaggi che offrono senza aggiungere ulteriore manodopera al ciclo di produzione.

La burattatura offre due vantaggi fondamentali al workflow di stampa 3D: migliore funzionalità e migliore estetica. Questo processo riduce la ruvidità superficiale dei componenti mobili, che di conseguenza funzionano con un coefficiente di attrito inferiore. Si tratta quindi di una tecnica di post-elaborazione ideale per applicazioni come cerniere stampate, componenti di azionamento, ganci funzionali e qualsiasi altra parte che si muove o è integrata in un assemblaggio mobile. Una migliore finitura superficiale ottimizza anche la porosità, rendendo le parti burattate più resistenti all'assorbimento dei fluidi.

I vantaggi estetici della burattatura sono in primo luogo una finitura superficiale migliore e un aspetto più definito, ma anche la possibilità di avere un substrato più omogeneo su cui applicare ulteriori rivestimenti, come vernice acrilica o Cerakote.

La burattatura è un metodo semplice per migliorare drasticamente la durezza e la levigatezza della superficie di qualsiasi parte stampata in 3D da utilizzare come parte per utilizzo finale, in un assemblaggio funzionale o che debba avere un'elevata visibilità in un prototipo Proof-of-Concept.

La burattatura crea un substrato più omogeneo su cui applicare ulteriori rivestimenti, come la vernice acrilica o il rivestimento in ceramica Cerakote.

Tecniche di post-elaborazione avanzate per la stampa 3D

Guarda questo webinar per scoprire più di 11 tecniche di post-elaborazione avanzate per la stampa 3D, tra cui rivestimento con Cerakote, galvanizzazione, levigazione a vapore e molte altre.

Come scegliere un buratto vibrante per parti stampate in 3D

Gli apparecchi per la burattatura di parti stampate in 3D possono essere suddivisi in due categorie principali: industriali e di consumo. Gli apparecchi industriali hanno una capacità maggiore e requisiti di alimentazione più elevati e di solito costano almeno 5000 €. I buratti industriali sono adatti a volumi su grande scala, come la personalizzazione di massa o la produzione di soluzioni provvisorie.

Molti buratti vibranti più piccoli riescono a fornire lo stesso risultato finale di quelli industriali, ma hanno una capacità inferiore e possono richiedere cicli di burattatura fino a circa 72 ore, un tempo notevolmente superiore alle sei ore impiegate dagli apparecchi industriali. I buratti industriali possono gestire facilmente più lotti di parti, anche di dimensioni medio-grandi, il che li rende ideali per i fornitori di servizi o la produzione su larga scala.

Industriale, produzione di volumi elevati

Esempio: Rösler

Costo: >5000 €

Ideale per:

-

Alto rendimento

-

Parti di grandi dimensioni

-

Più parti di grandi dimensioni

-

Flusso di lavoro automatizzato

Produzione di volumi medi

Esempio: CM Topline

Costo: 1000-5000 €

Ideale per:

-

Parti di grandi dimensioni

-

Volumi di stampa raggruppati di parti più piccole

Livello base, volumi ridotti

Esempio: Tumble Vibe di Raytech

Costo: <1000 €

Ideale per:

-

Singole parti di dimensioni medie

-

Stampe a pieno volume di parti più piccole

Come scegliere materiali e detergenti per la burattatura

Nei workflow di burattatura possono essere utilizzati diversi tipi di pellet di materiale; la scelta di quello giusto avrà un grande impatto sul risultato finale. Tra i vari materiali troviamo acciaio inossidabile, porcellana, silice, compositi di poliestere o gusci di noce. Gli effetti della burattatura con queste sostanze vanno dalla levigatura aggressiva con eliminazione della ruvidità superficiale alla leggera lucidatura a scopo estetico.

In alcuni workflow basati sulla vibrazione, chiamati "finitura a umido", ai pellet vengono aggiunti acqua o detergenti chimici. Il liquido aiuta a temperare il calore generato dall'elevato attrito e favorisce la rimozione di contaminanti o ossidi dalla superficie della parte. Tuttavia, i detergenti possono essere costosi e producono rifiuti chimici che devono essere smaltiti e trattati correttamente.

Materiali da sinistra a destra: gusci di noce, ceramica e acciaio.

Richiedi un campione gratuito realizzato con la Nylon 11 CF Powder e sottoposto a burattatura

Questa catena a incastro realizzata tramite SLS è stata stampata interamente in posizione e sarebbe quasi impossibile da rifinire manualmente. La parte è stata sottoposta a burattatura durante la notte in un buratto vibrante DB-300 con triangoli di ceramica tagliati ad angolo. La superficie finita è ideale per la verniciatura, il rivestimento e la galvanizzazione.

Applicazioni delle parti SLS burattate

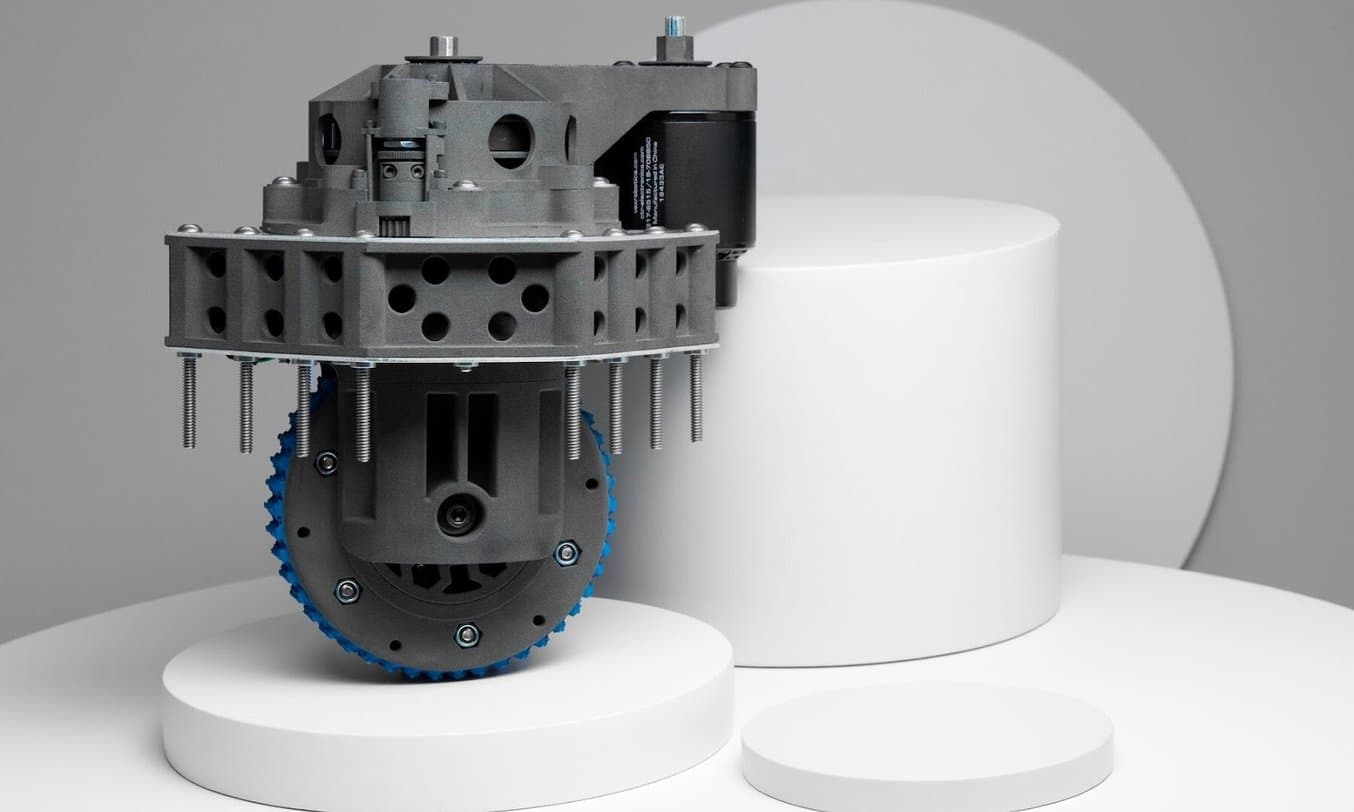

La burattatura incrementa la durata di assemblaggi complessi e supporti di produzione.

Molte applicazioni di stampa 3D richiedono una finitura superficiale liscia e un coefficiente di attrito ridotto. Aggiungere la burattatura al proprio workflow può migliorare sia la funzionalità che l'aspetto delle parti usate nei settori e nei contesti più disparati.

Alcune delle applicazioni più comuni in cui sono necessarie parti SLS levigate con burattatura sono:

-

Prodotti per utilizzo finale: le stampanti SLS sono ottime per la produzione di parti in volumi ridotti o medi e la burattatura è un metodo semplice per levigarle in lotto.

-

Settore sanitario: la durezza di superficie è una problematica significativa quando si stampano in 3D dispositivi medici, modelli, protesi e plantari. Tuttavia, la combinazione di stampa SLS e burattatura apporta un valore aggiunto notevole ai workflow di stampa 3D nel settore sanitario.

-

Supporti di produzione: la burattatura può incrementare il coefficiente di attrito e la durezza di superficie di queste parti, aumentandone di conseguenza la resistenza e la vita utile.

Test e risultati

Formlabs ha condotto test in-house approfonditi sulla burattatura di parti realizzate con la stampa 3D SLS, al fine di consigliare i workflow più idonei per ottenere risultati ottimali. Abbiamo stampato in 3D diverse parti sulla base di un design standard che presenta superfici piane e curve, nonché superfici interne ed esterne.

Le parti in Nylon 12 Powder e Nylon 11 Powder sono state realizzate con la stampante 3D SLS Fuse 1+ 30W, ripulite dalla polvere in una Fuse Sift secondo le linee guida standard per la post-elaborazione e infine levigate nel buratto CB300, comunemente noto come Mr.Deburr, per quattro, sei e otto ore. La precisione dimensionale di tutte le parti è stata misurata prima e dopo la burattatura utilizzando dei calibri, mentre la ruvidità superficiale è stata misurata con un microscopio a scansione laser di Keyence. Per vedere i risultati completi dei test condotti, scarica il whitepaper.

Inizia a usare la stampa 3D e la burattatura

La burattatura è un metodo accessibile per rendere le parti realizzate con la stampa 3D SLS più simili, per aspetto e funzionalità, a quelle stampate a iniezione. Aggiungere questo processo al workflow della stampa 3D non è necessariamente complicato o costoso: esistono molti buratti a prezzi contenuti e accessibili in termini di ingombro e requisiti di alimentazione.