Come creare rapidamente le attrezzature per la formatura della lamiera con stampi realizzati in 3D

La produzione metallica è essenziale per tutti i settori della nostra economia. Grazie alla loro stabilità, rigidità e resistenza a lungo termine i componenti metallici sono utilizzati in tipi di applicazioni molto diverse, dagli elettrodomestici all'edilizia, passando per la carrozzeria delle automobili. I produttori di metallo riforniscono settori altamente competitivi, come quello automobilistico e aerospaziale, con una richiesta sempre maggiore di ridurre i costi e il tempo necessario per arrivare al lancio sul mercato.

La realizzazione degli strumenti ha un impatto cruciale sulle tecniche di fabbricazione del metallo e ripensare al modo in cui gli strumenti sono prodotti può migliorare l'efficienza del processo. Tradizionalmente la formatura della lamiera richiede stampi in metallo prodotti tramite lavorazione meccanica, molto spesso affidata a fornitori di servizi. Questo whitepaper suggerisce un metodo alternativo e meno costoso per realizzare gli strumenti servendosi delle stampanti 3D stereolitografiche (SLA).

Qui di seguito illustreremo il procedimento per la formatura di parti in lamiera con stampi in plastica realizzati in 3D. Questo whitepaper spiega come sfruttare la produzione additiva in-house per ridurre i costi delle attrezzature e accorciare i tempi di sviluppo nella produzione metallica. Dopo una breve introduzione, verranno illustrati i passaggi per creare strumenti stampati in 3D per realizzare una protezione per la lama sostitutiva per una sega elettrica.

Come creare rapidamente le attrezzature per la formatura della lamiera con stampi realizzati in 3D

La produzione metallica è essenziale per tutti i settori della nostra economia. Grazie alla loro stabilità, rigidità e resistenza a lungo termine i componenti metallici sono utilizzati in tipi di applicazioni molto diverse, dagli elettrodomestici all'edilizia, passando per la carrozzeria delle automobili. I produttori di metallo riforniscono settori altamente competitivi, come quello automobilistico e aerospaziale, con una richiesta sempre maggiore di ridurre i costi e il tempo necessario per arrivare al lancio sul mercato.

La realizzazione degli strumenti ha un impatto cruciale sulle tecniche di fabbricazione del metallo e ripensare al modo in cui gli strumenti sono prodotti può migliorare l'efficienza del processo. Tradizionalmente la formatura della lamiera richiede stampi in metallo prodotti tramite lavorazione meccanica, molto spesso affidata a fornitori di servizi. Questo whitepaper suggerisce un metodo alternativo e meno costoso per realizzare gli strumenti servendosi delle stampanti 3D stereolitografiche (SLA).

Qui di seguito illustreremo il procedimento per la formatura di parti in lamiera con stampi in plastica realizzati in 3D. Questo whitepaper spiega come sfruttare la produzione additiva in-house per ridurre i costi delle attrezzature e accorciare i tempi di sviluppo nella produzione metallica. Dopo una breve introduzione, verranno illustrati i passaggi per creare strumenti stampati in 3D per realizzare una protezione per la lama sostitutiva per una sega elettrica.

Introduzione

Formatura della lamiera

Le tecniche tradizionali di produzione metallica includono la formatura, la fusione, lo stampaggio, la saldatura e la lavorazione meccanica.

Al giorno d'oggi, la formatura della lamiera rappresenta la procedura di formatura più conveniente per la produzione di parti in grandi quantitativi. Può essere in gran parte automatizzata all'interno delle fabbriche oppure realizzata manualmente nei laboratori di metallurgia per lotti di parti di piccole dimensioni. Si tratta di una procedura versatile, uniforme e di alta qualità per creare parti in metallo precise con sprechi di materiale minimi.

La formatura dei metalli comporta l’applicazione di forze allo scopo di deformare in modo plastico il materiale fino a ottenere la forma desiderata. Questo permette di creare strutture complesse caratterizzate da una grande resistenza, mediante l'utilizzo di una quantità minima di materiali. La formatura include trattamenti come piegatura, rotazione, tensione e allungamento, che vengono somministrati grazie all'uso di stampi o punzoni.

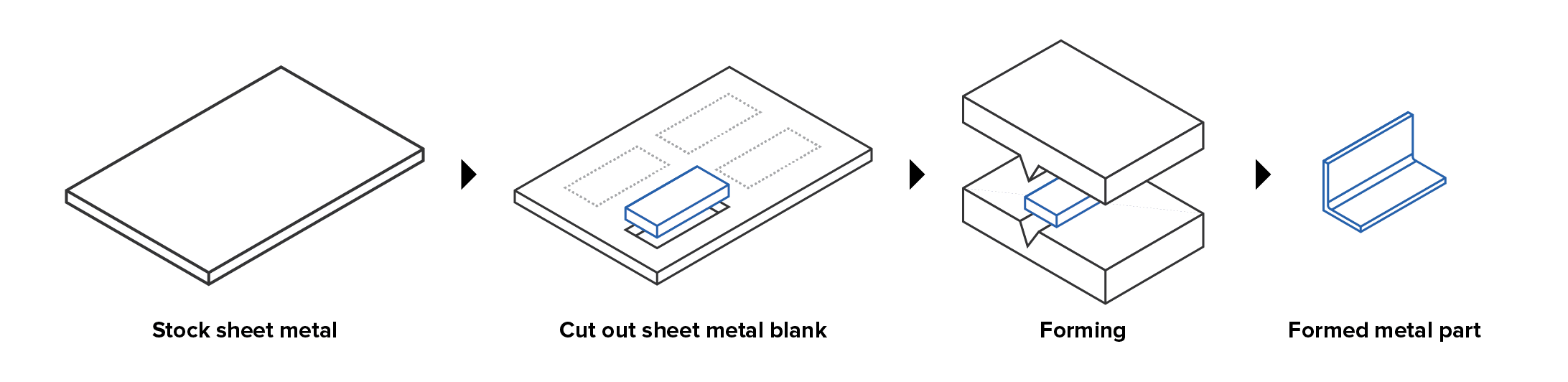

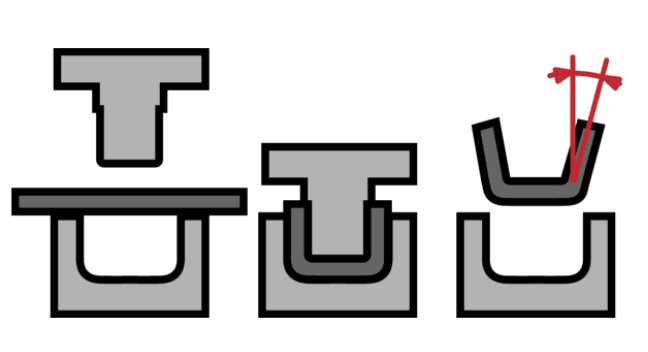

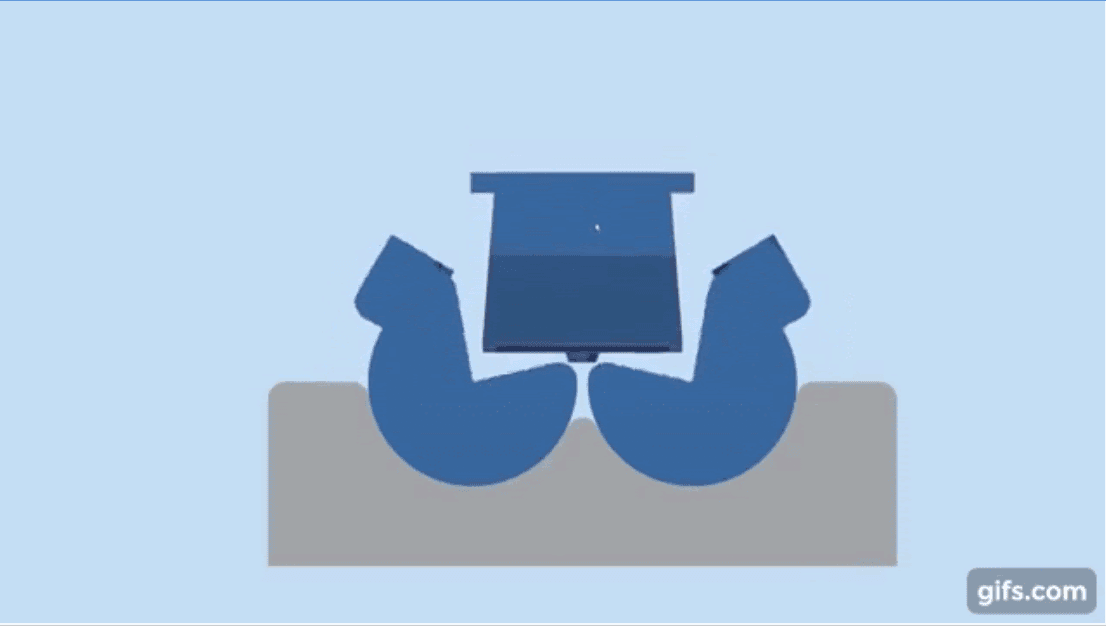

Il processo di formatura della lamiera è semplice:

- Un foglio di lamiera di un certo metallo viene tagliato dalla bobina per creare singole basi piane.

- La base viene posizionata all'interno della macchina per la formatura, tra due strumenti.

- Grazie alla forza somministrata dalla macchina, lo strumento superiore spinge la lamiera e la costringe ad aderire allo stampo inferiore corrispondente, piegandola fino a ottenere l'effetto desiderato.

Workflow del processo di formatura della lamiera.

La formatura della lamiera è un'operazione che richiede apposite attrezzature e per cui sono necessari macchinari e strumenti specifici per ciascuna parte che si desidera creare. Come mostrato sopra, lo strumento, chiamato anche forma o stampo, è la parte della macchina per la formatura che determina la piegatura della lamiera. In genere i produttori creano i propri strumenti per la formatura in metallo usando la lavorazione meccanica CNC in-house oppure esternalizzandola a fornitori di servizi. Queste attrezzature comportano un investimento iniziale importante e allungano i tempi di realizzazione.

A causa delle continue innovazioni, i settori che usano componenti metallici necessitano di parti sempre più complicate e di una maggiore agilità di produzione. Per ottenere questo risultato è necessario riconsiderare la tecnica di realizzazione delle attrezzature.

Strumenti stampati in 3D per la prototipazione e la produzione in volumi ridotti

Sebbene le parti di grandi dimensioni, come la carrozzeria delle automobili, richiedano attrezzature imponenti, la maggior parte dei laboratori che lavorano i metalli produce parti più piccole che richiedono forze minori per essere piegate. Sostituire gli strumenti in metallo con parti in plastica stampate in 3D in-house per la prototipazione e la produzione di volumi ridotti può accorciare i tempi di sviluppo e abbassare i costi di produzione. La stampa 3D in-house permette agli ingegneri di creare prototipi di parti in metallo ed eseguire iterazioni dei diversi design degli strumenti in poche ore, con la possibilità di ottenere geometrie complesse e di ridurre al tempo stesso la propria dipendenza dai fornitori esterni. A differenza di dieci anni fa, le stampanti desktop professionali hanno prezzi accessibili, sono facili da implementare e scalabili, il che ti permette di incrementare la tua produttività in parallelo alla domanda.

All'interno delle fabbriche, i produttori usano già le resine polimeriche stereolitografiche per sostituire dime, fissaggi e parti di ricambio in metallo. Nei processi come lo stampaggio a iniezione o la termoformatura, l'uso di stampi di prova in plastica è un modo efficace di testare i design e risolvere i problemi legati al design per la fabbricazione, prima di investire denaro nella produzione di stampi in metallo. Passando dal metallo alla plastica, si ottiene un risparmio considerevole sul costo dei materiali.

La tecnologia di stampa 3D SLA presenta diverse proprietà interessanti per la formatura della lamiera. Grazie all'elevata precisione e alla finitura superficiale liscia che le caratterizzano, le stampanti SLA sono in grado di produrre strumenti con una registrazione dei dettagli eccellente, il che consente una ripetibilità maggiore. Grazie a un ampio catalogo di materiali con diverse proprietà meccaniche, scegliere una resina adatta all’uso specifico può contribuire a ottimizzare i risultati della formatura. Le resine stereolitografiche sono isotropiche e alquanto stabili sotto pressione rispetto ad altri materiali per la stampa 3D. Le attrezzature in plastica permettono inoltre di eliminare la fase di lucidatura in quanto gli stampi in plastica, al contrario di quelli in metallo, non lasciano segni sulla lamiera.

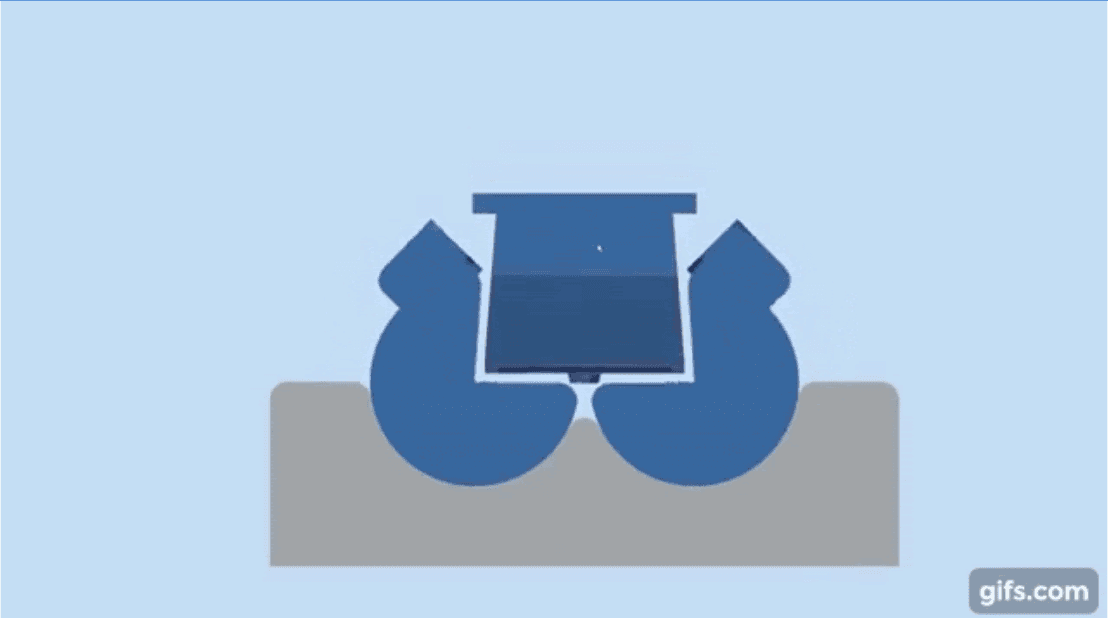

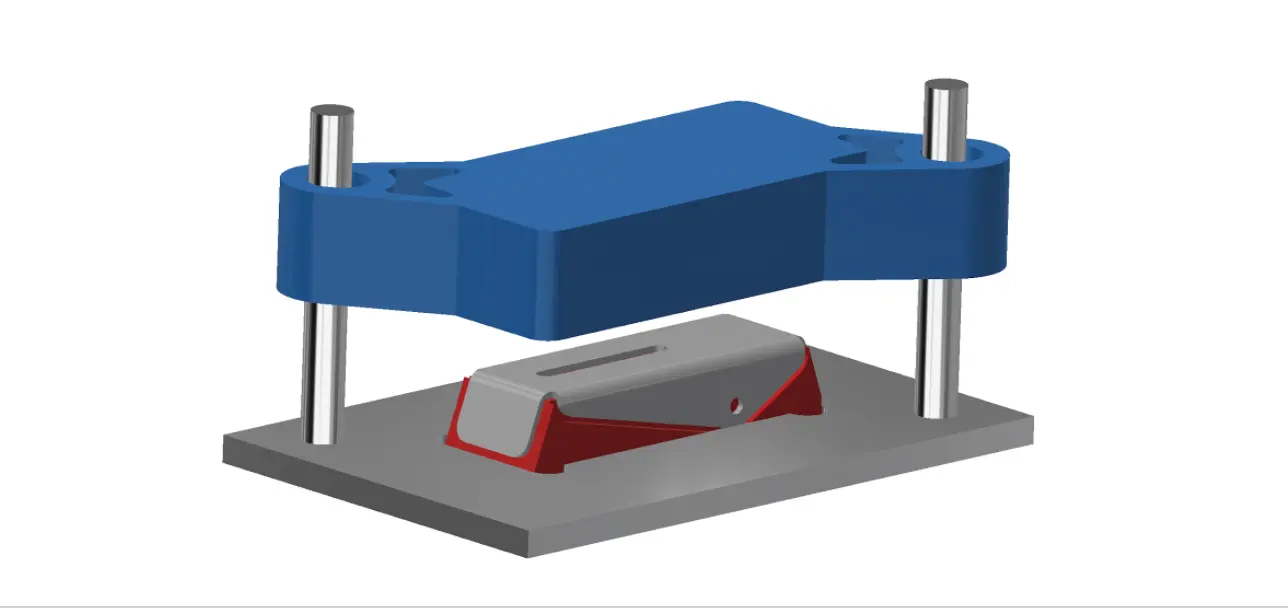

L’obiettivo di questo lavoro di ricerca è quello di mettere alla prova l'uso di stampi realizzati in 3D tramite la stereolitografia per la formatura di parti in lamiera e dimostrare la validità di questo processo. Il meccanismo è simile al workflow tradizionale di formatura della lamiera. La differenza risiede nella fase di progettazione e stampa dello strumento in due componenti: la parte superiore e inferiore dello stampo. La lamiera piana viene poi posizionata tra le due parti dello stampo e pressata all’interno di una pressa idraulica o di altre attrezzature per la formatura.

Workflow del processo di formatura della lamiera con stampi realizzati in 3D.

Prenota una consulenza

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Caso di studio sperimentale: formatura della lamiera con stampi realizzati in 3D

In questa sezione forniremo consigli su come progettare e utilizzare uno strumento per la formatura della lamiera e definiremo i diversi passaggi del metodo. Esamineremo i passaggi per realizzare strumenti stampati in 3D per la formatura di una protezione sostitutiva per la lama di una sega elettrica.

Materiali e attrezzatura

- Stampante 3D SLA di Formlabs con Rigid Resin (possono essere utilizzate anche altre resine Formlabs)

- Acciaio con spessore 18-22

- Attrezzatura CNC per il taglio al plasma (si può anche ricorrere alla lavorazione a mano o ad altre attrezzature)

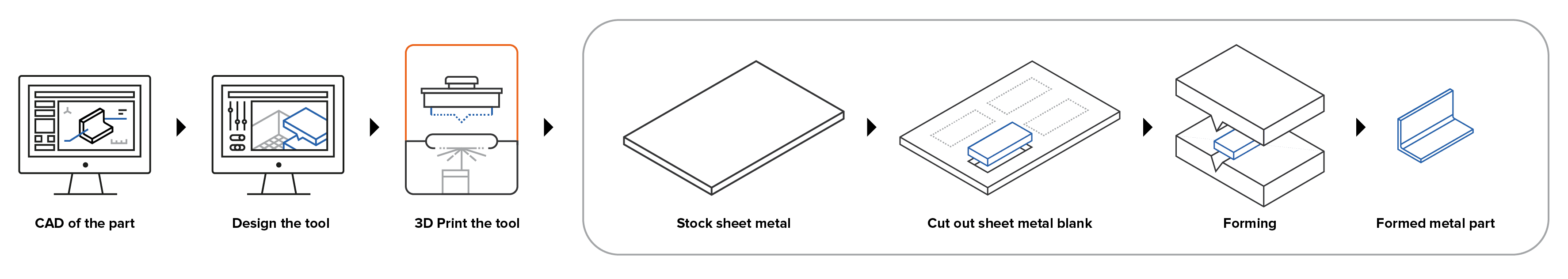

- Pressa idraulica con telaio a H da 20 tonnellate (possono essere utilizzate anche presse che applicano una forza minore)

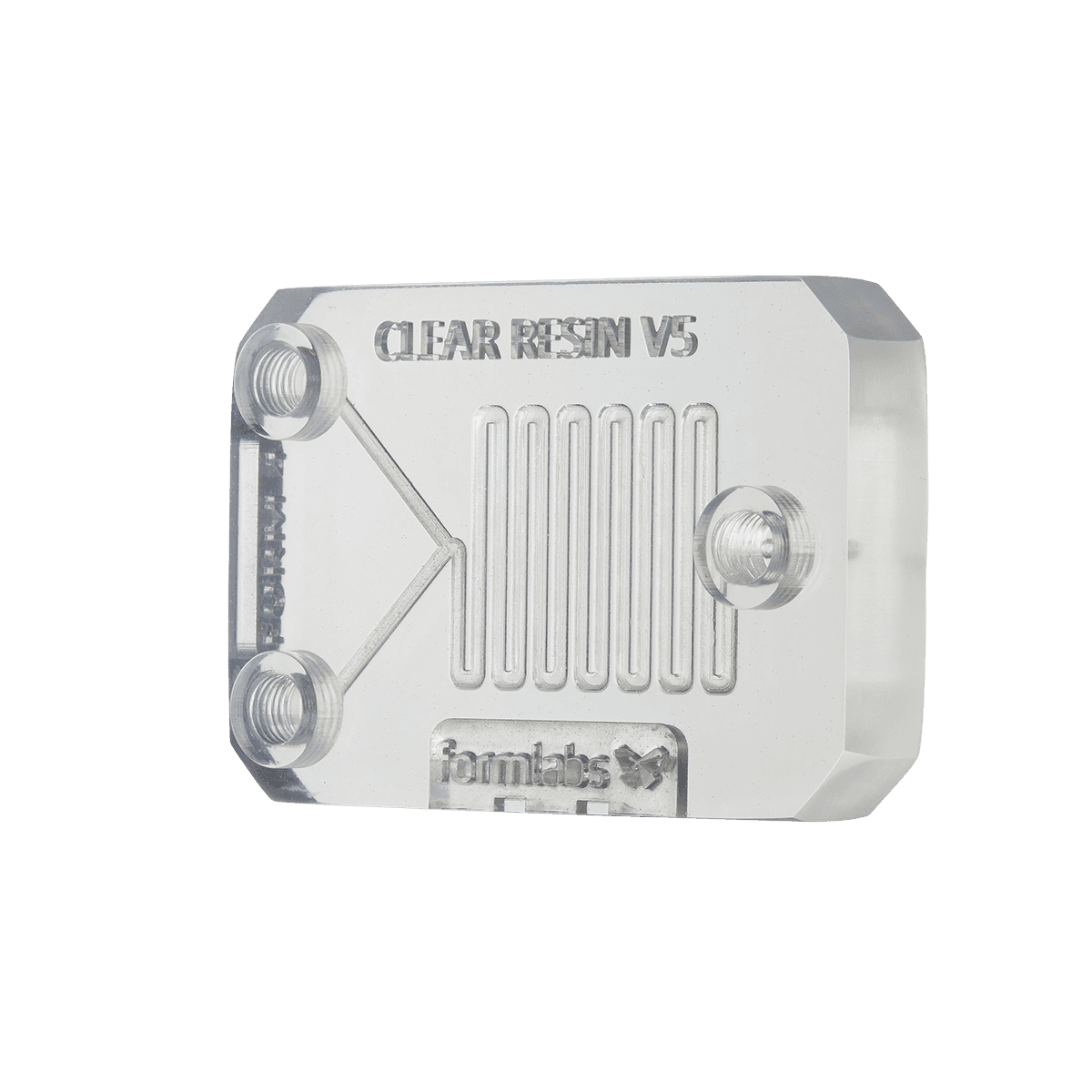

L’ecosistema di stampa stereolitografica di Formlabs (a sinistra) e una pressa idraulica (a destra)

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Formatura di una protezione della lama sostitutiva

Shane Wighton, del team ingegneristico di Formlabs, ha formato una parte in lamiera usando strumenti stampati in 3D per convalidare un design. La parte usata in questo test è una protezione sostitutiva per la lama di una sega elettrica. Questo è un approccio sperimentale per proporre un workflow e approfondire le problematiche legate alla progettazione.

Abbiamo testato strumenti stampati in 3D per realizzare una protezione sostitutiva per la lama di una sega elettrica. (Fonte: Chicago Electric)

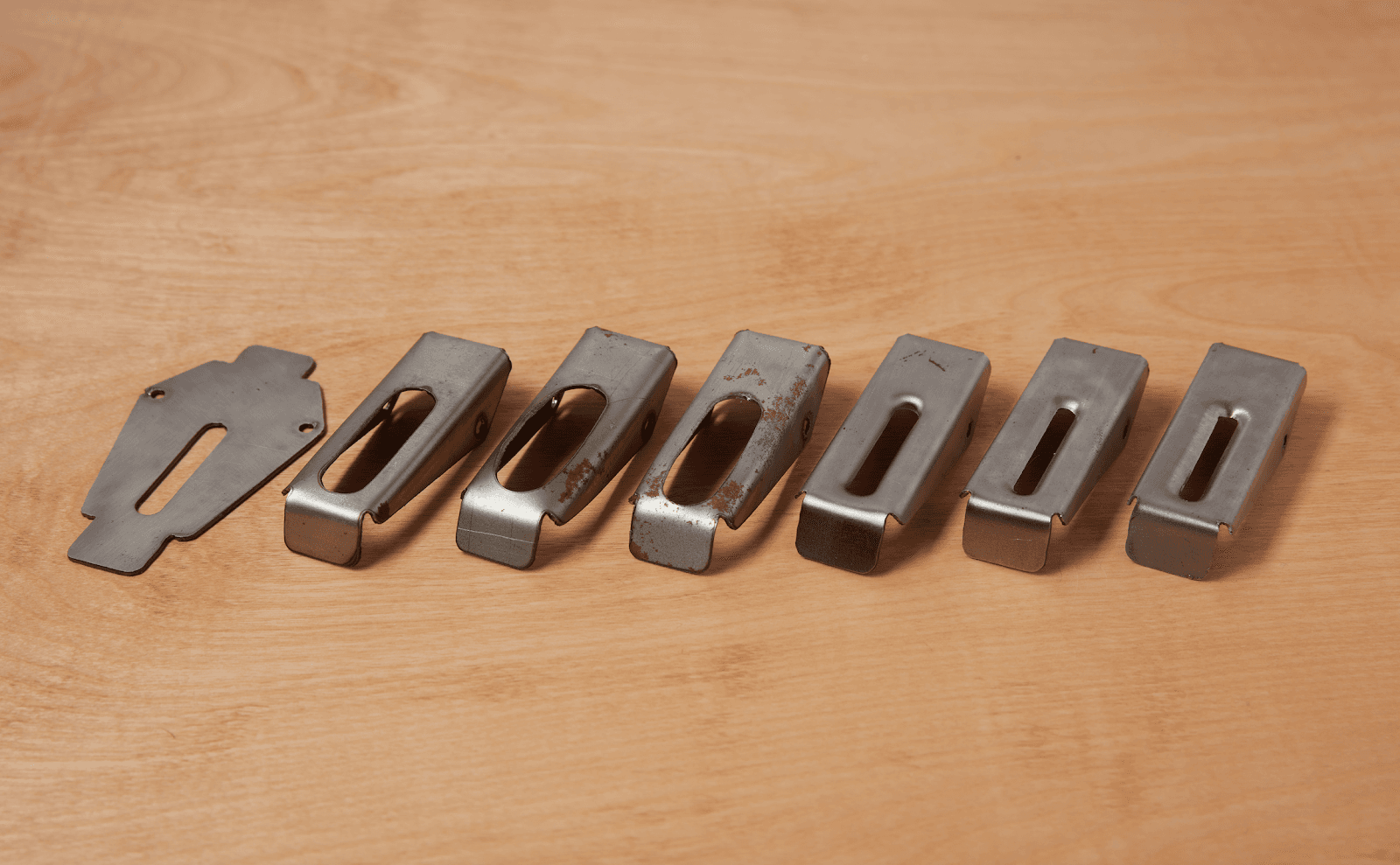

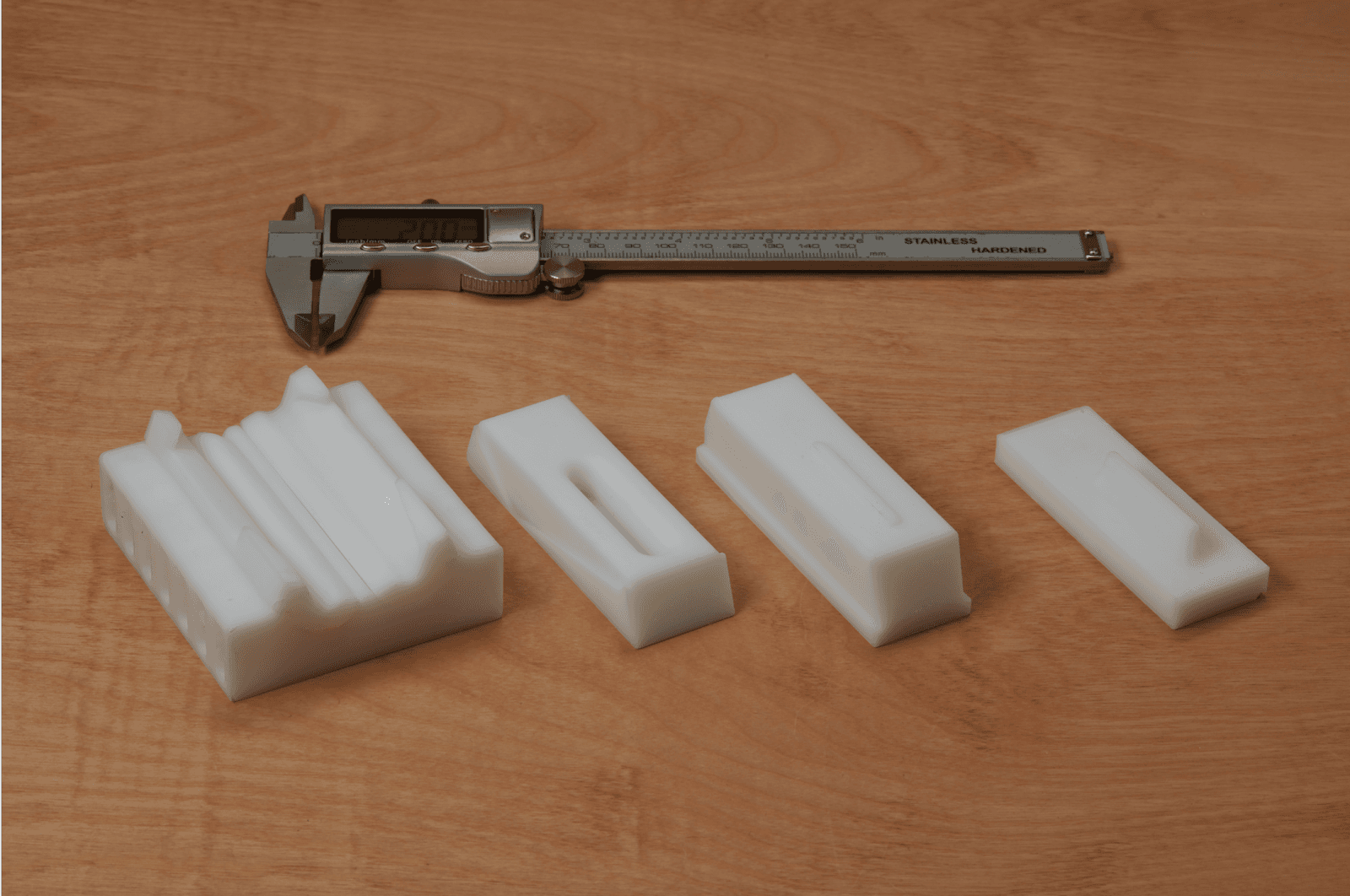

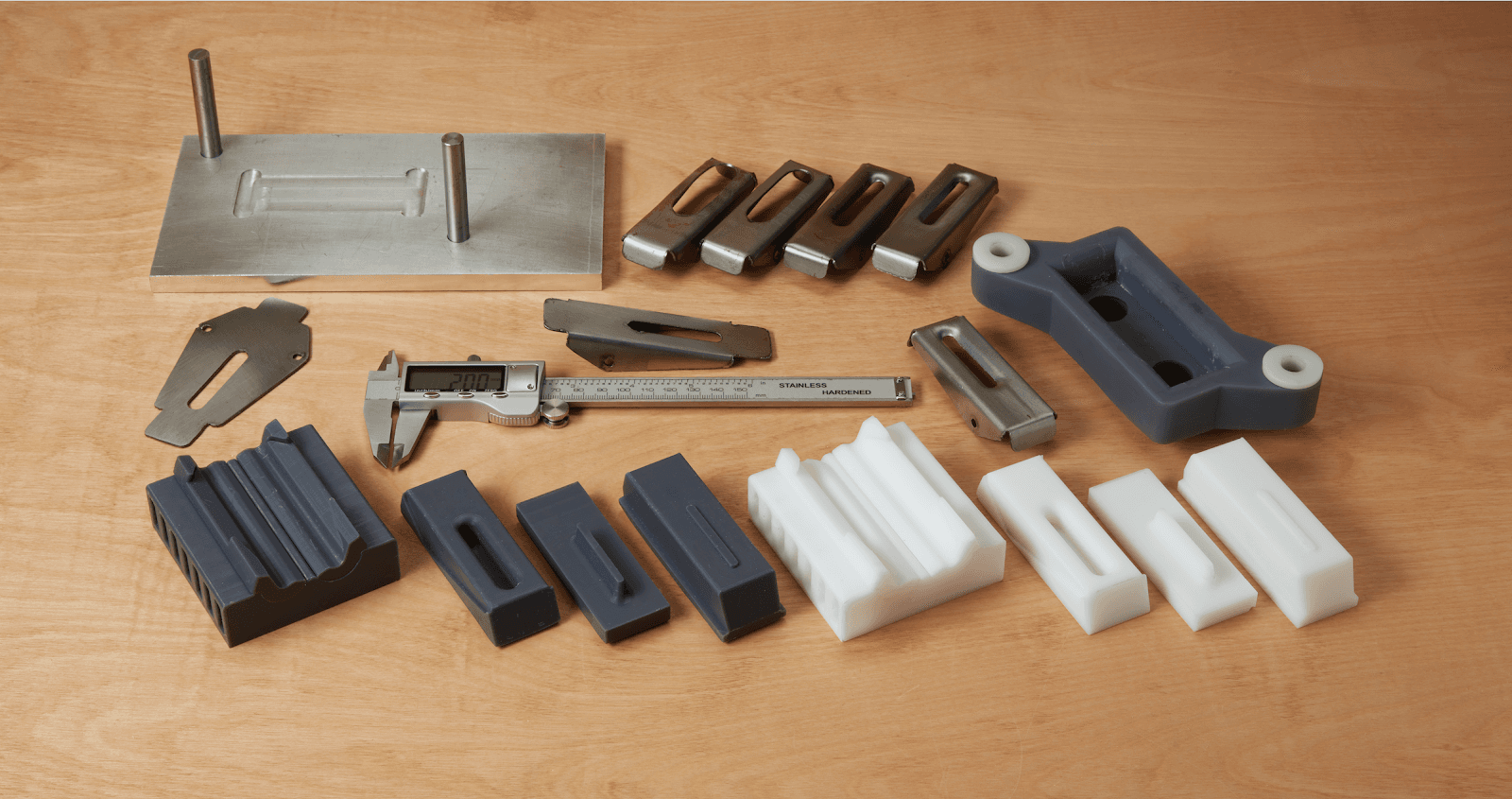

La geometria dello strumento è fondamentale per il successo dell'operazione di formatura. Shane ha eseguito alcune iterazioni per questo esperimento, e dopo ciascun test ha modificato i file CAD per migliorare i risultati. Grazie alla prototipazione rapida consentita dalla stampa 3D, ha potuto realizzare sei diverse iterazioni in un solo giorno, prima di scegliere il design definitivo. Guarda il nostro webinar per scoprire di più da Shane sui processi di design e pressatura.

Varie iterazioni della parte superiore della protezione della lama.

La prima cosa da fare quando si osserva il file CAD per la parte finale è decidere come piegarla e formarla. La parte superiore della protezione della lama presenta due particolari elaborati che richiedono un trattamento di formatura. Il perimetro del bordo si piega a 90 gradi molto vicino a un foro, e questo potrebbe portare alla distorsione del foro durante la piegatura. Il foro stesso presenta una rientranza arrotondata intorno al bordo, un tipo di particolare interno che non può essere realizzato con una normale macchina per la piegatura. Occorre quindi dividere la procedura in due passaggi, uno per ciascun particolare.

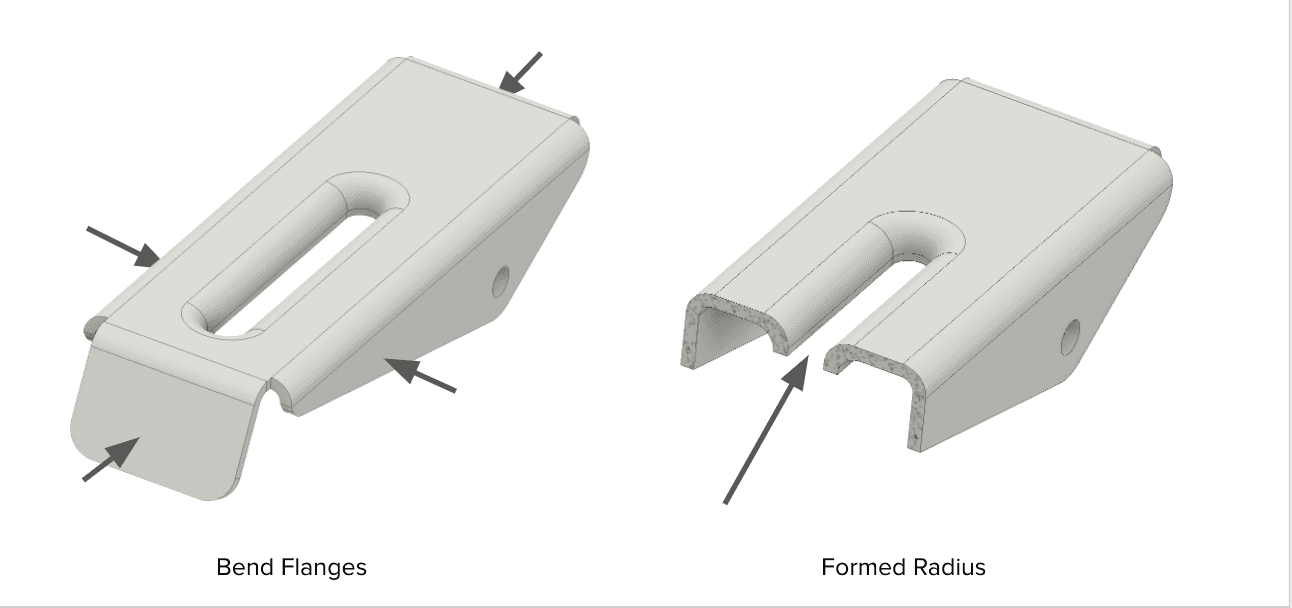

Il design della parte presenta due particolari distinti da formare in due passaggi indipendenti.

Considerazioni di progettazione

Ecco alcuni importanti particolari di design da tenere in considerazione per la progettazione delle forme.

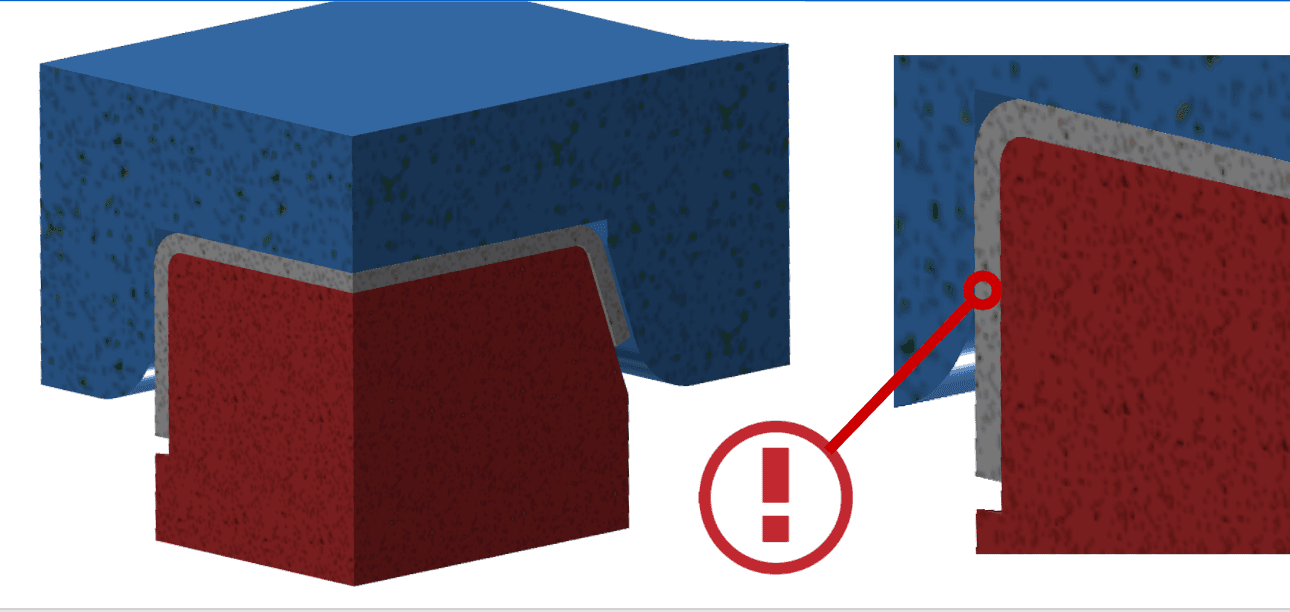

Piegare le flange vicino a un foro può provocare distorsione.

Nella formatura della lamiera, può essere difficile piegare le flange vicino a un foro senza alterarlo. Il primo tentativo di Shane ha provocato un danno nella superficie superiore a causa della distorsione del foro. Per evitare che ciò accada, assicurati che la parte superiore dello stampo prema su tutta la superficie superiore della parte.

Tieni in considerazione l'elasticità del metallo durante la piegatura delle pareti verticali.

L'elasticità del metallo è la proprietà del materiale di riacquisire la sua forma originale. Per creare pareti verticali la lamiera dovrà essere piegata di oltre 90 gradi.

Lascia un po’ di gioco tra i due stampi.

Ricorda di lasciare un po' di spazio per il metallo tra le due parti dello strumento, altrimenti gli stampi di plastica si romperanno. Alcuni strumenti software CAD hanno una funzionalità detta adattività che integra automaticamente le tolleranze che dovrebbero essere prese in considerazione durante la progettazione.

Metodo passo dopo passo per la formatura della lamiera con stampi realizzati in 3D

1. Progettazione dello strumento

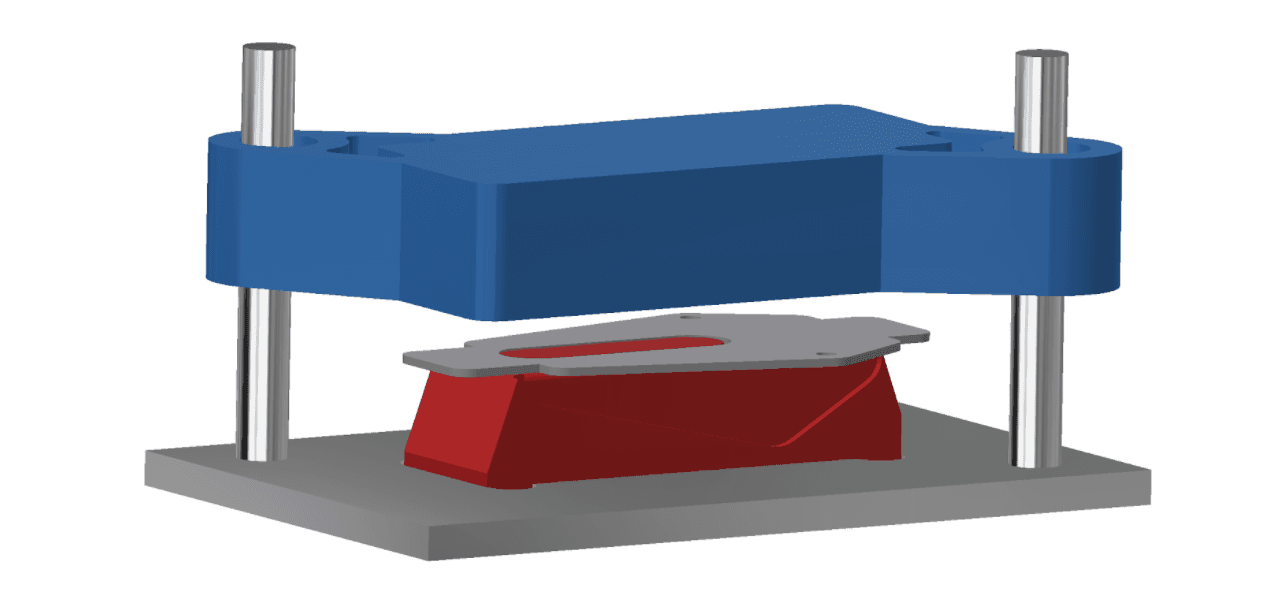

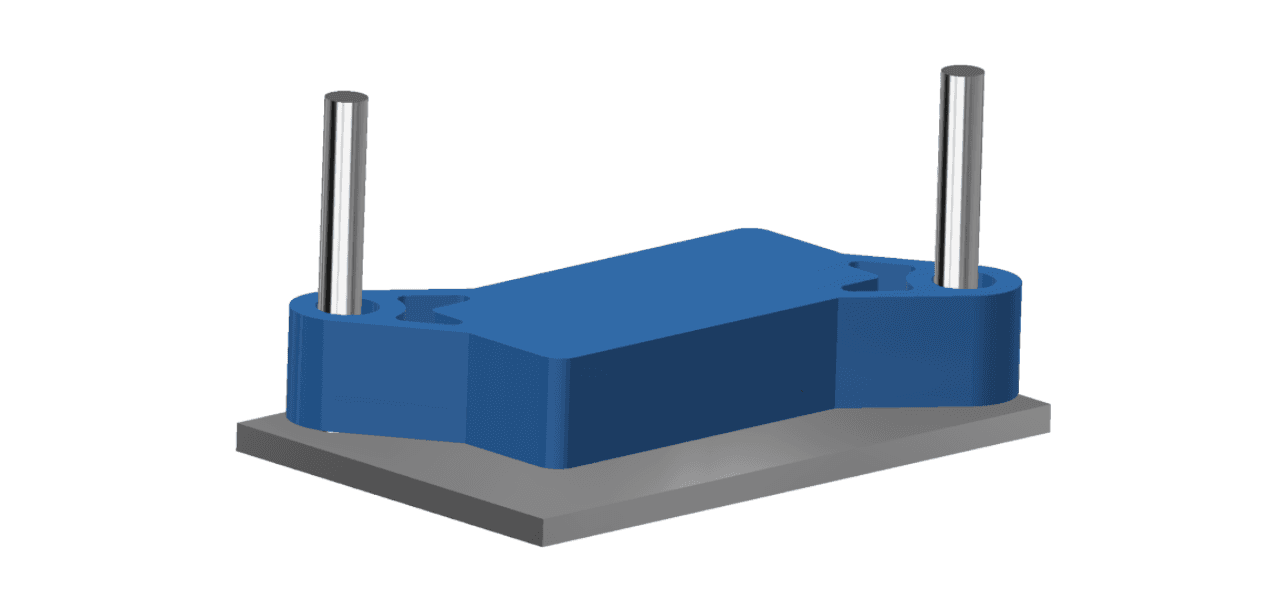

Shane ha progettato gli stampi e poi ha caricato i file in PreForm, il software di preparazione della stampa per le stampanti 3D Formlabs. Le parti sono state orientate in modo che le superfici fondamentali fossero libere dai segni lasciati dai supporti. A seconda della geometria delle parti, è possibile aumentare l'efficienza della stampa realizzando più stampi alla volta su una sola piattaforma di stampa.

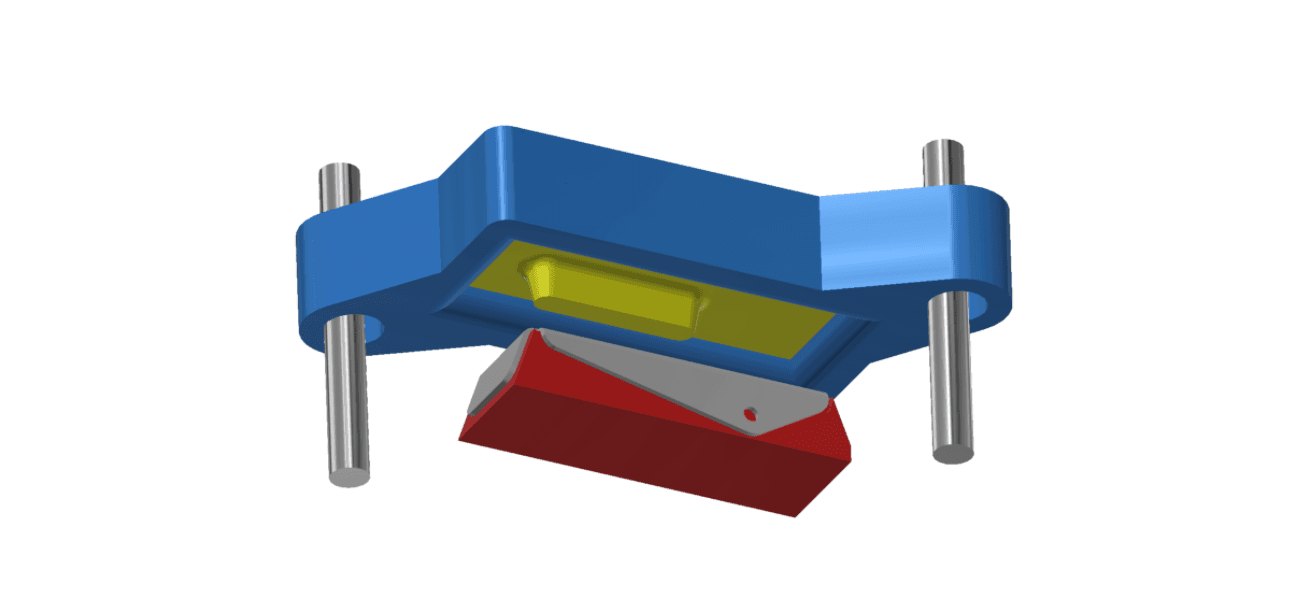

Piegatura delle flange

Per piegare il bordo, la superficie della parte inferiore dello stampo è stata progettata per includere un dettaglio che combaciasse con il foro e tenesse ferma la lamiera. Inoltre, i bordi sono stati progettati con un’inclinazione adatta a piegare la lamiera con l'angolo desiderato. La parte superiore dello stampo è progettata con una forma a U, in modo che la pressione applicata faccia piegare i bordi della lamiera attorno allo stampo inferiore. Se la pressa non è della massima precisione, consigliamo di realizzare un piccolo fissaggio per indirizzare lo strumento e allineare le due parti dello stampo. Shane ha utilizzato un telaio inferiore con due barre di precisione per posizionare correttamente gli strumenti. Questo fissaggio può essere stampato in 3D o realizzato tramite lavorazione meccanica e poi riutilizzato per diversi stampi.

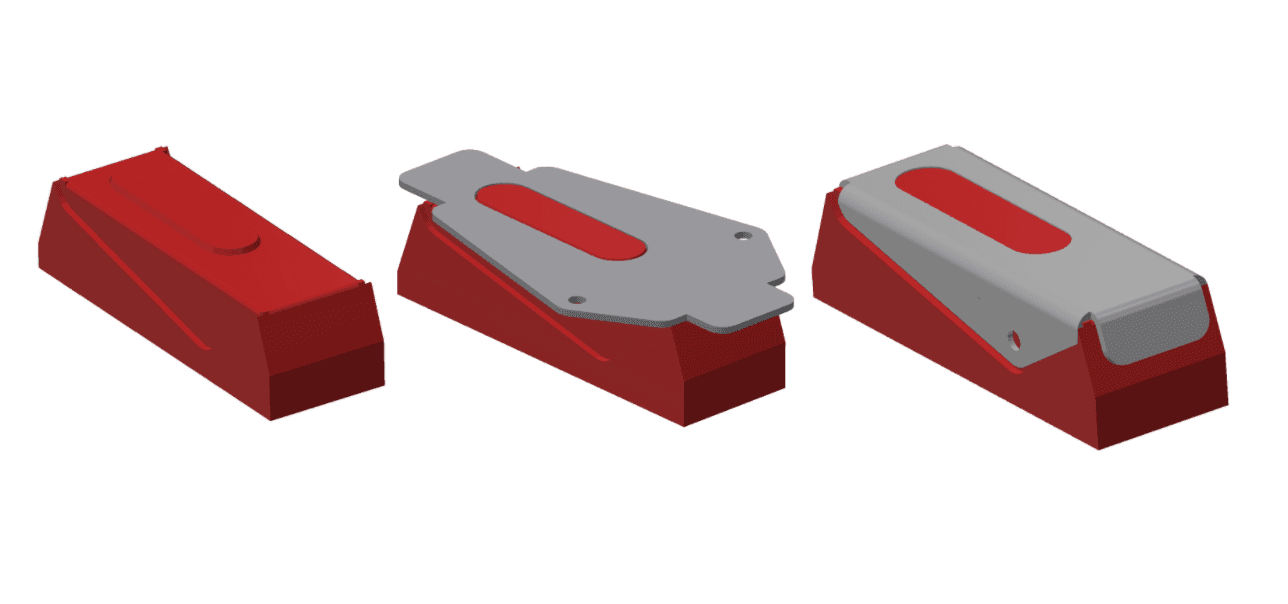

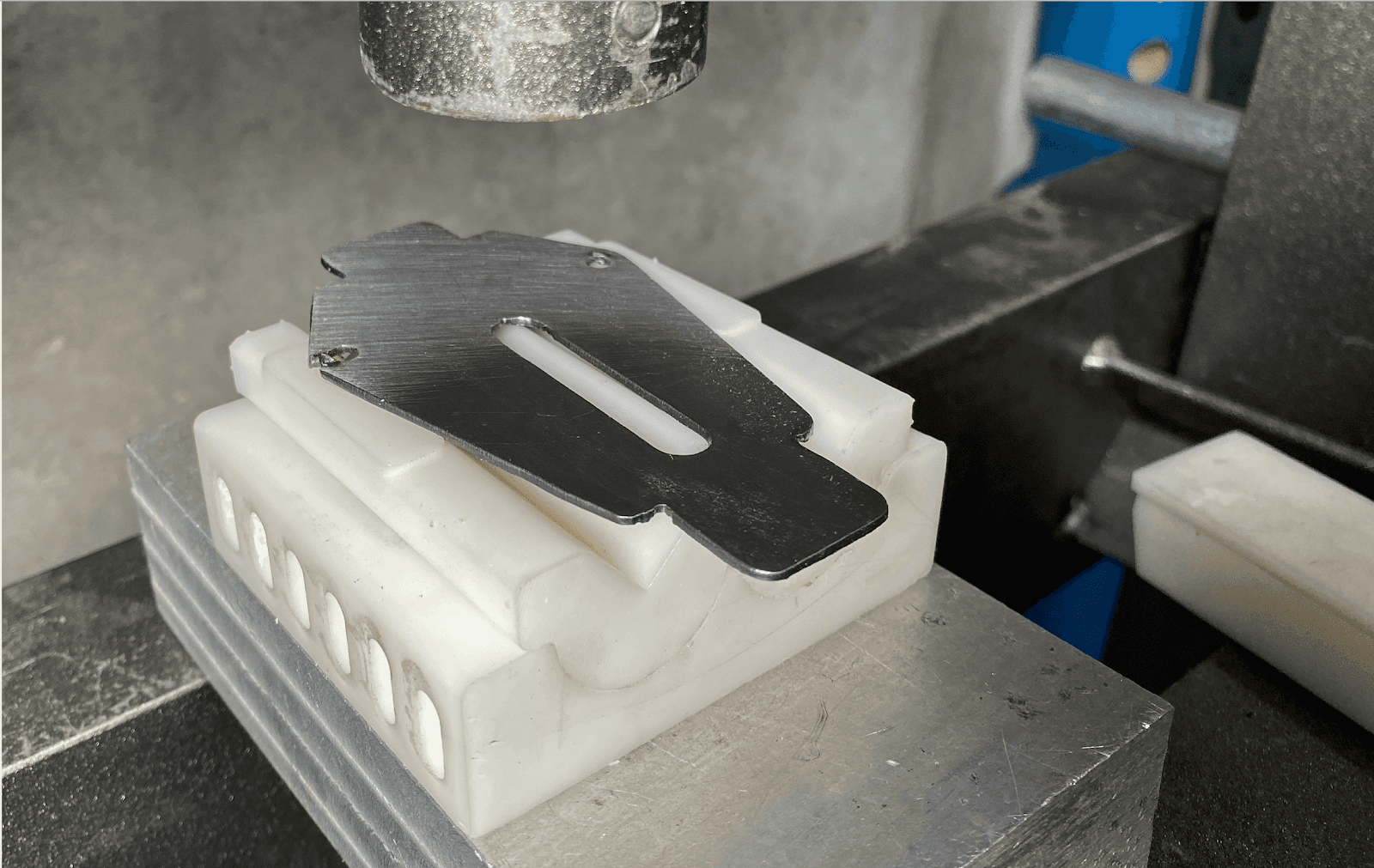

Primo set di strumenti: la base piana in lamiera è poggiata sulla parte inferiore dello stampo e la parte superiore stampata in 3D fa piegare i bordi della lamiera attorno alla parte inferiore dello stampo.

Dopo qualche iterazione, il design definitivo è uno strumento rotante che crea una rampa sulla quale il materiale viene fatto progressivamente ruotare. La parte poggia su una piattaforma con uno scomparto di tolleranza ed è vicina alle flange. Uno dei i vantaggi della stampa 3D rispetto alla lavorazione meccanica è la facilità con la quale si possono realizzare strumenti mobili, grazie a una maggiore libertà nella geometria delle parti. Un altro vantaggio è la finitura superficiale liscia della stampa 3D SLA, soprattutto quando si utilizzano materiali come la Rigid Resin.

Questo design finale risolve tre problemi osservati durante i test:

-

L'azione della rampa permette di piegare le flange a un angolo superiore a 90 gradi.

-

Grazie alla pressione sulla lamiera da parte dello stampo, si evitano le distorsioni della superficie superiore.

-

Tra i due stampi è stato lasciato un gioco sufficiente a evitare la rottura.

Design del primo set di stampi usati per piegare le flange.

Formatura della rientranza interna

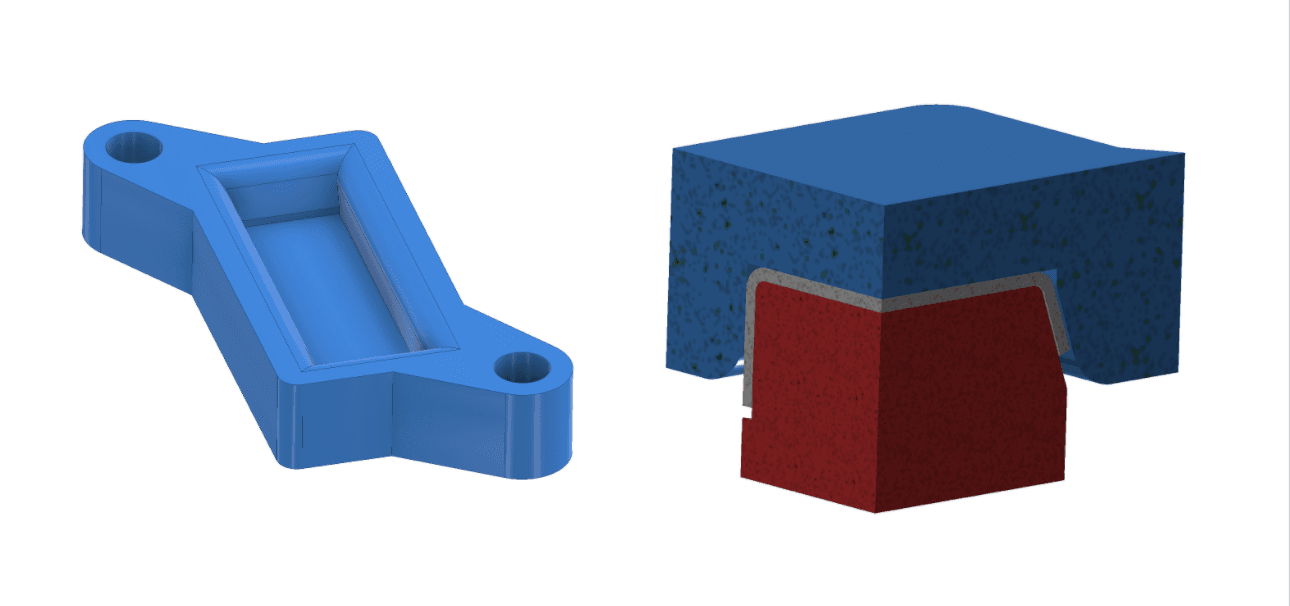

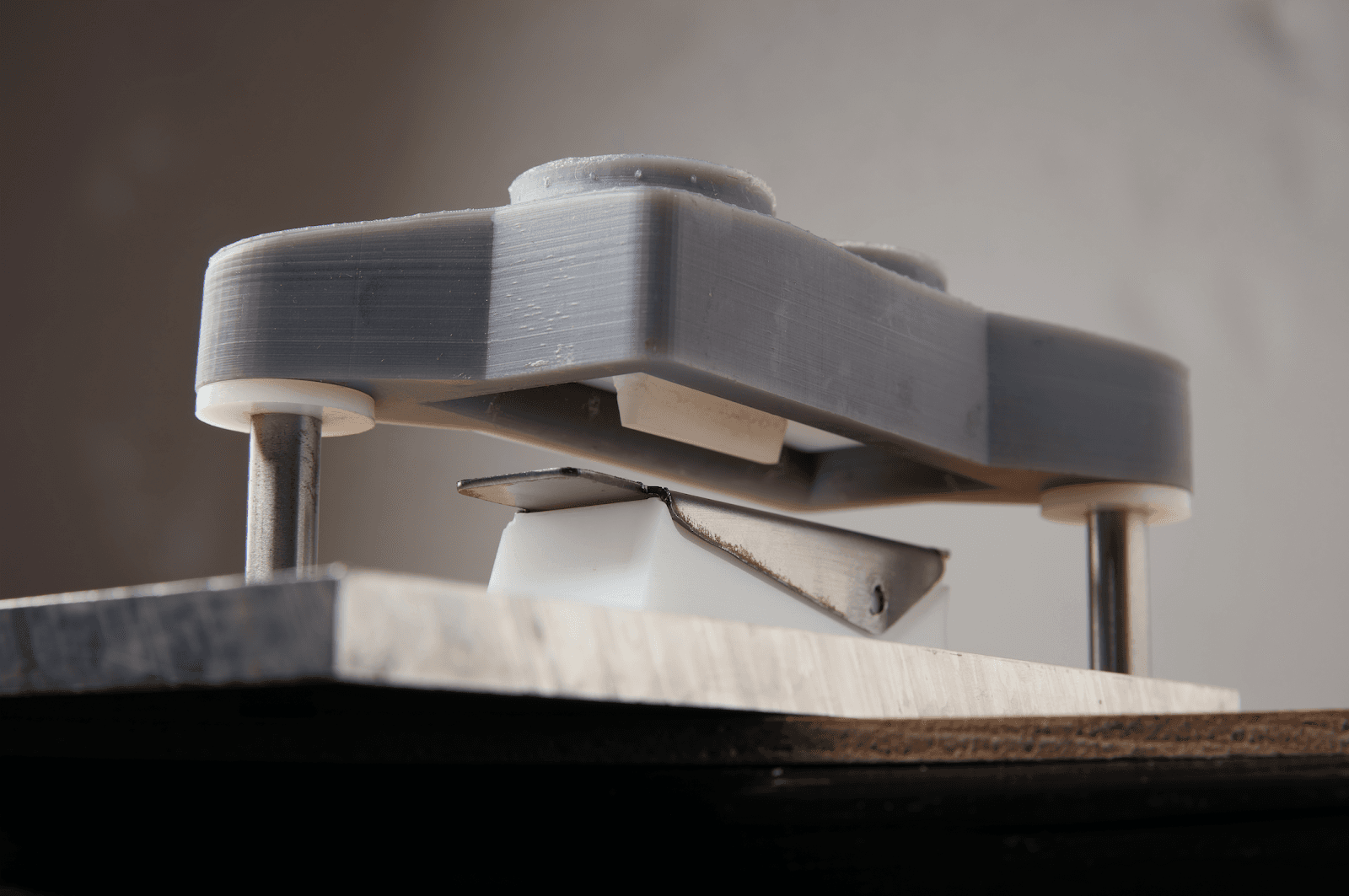

La rientranza interna viene formata in un passaggio successivo, con un secondo set di strumenti stampati. La parte inferiore dello stampo include un'apertura centrale che permetterà l’inserimento del punzone attraverso il foro nella lamiera. La parte poggia su una forma con uno scomparto di tolleranza ed è posizionata vicino alle flange e allo strumento.

Secondo set di strumenti: la parte superiore dello stampo pressa la lamiera per formare la rientranza interna.

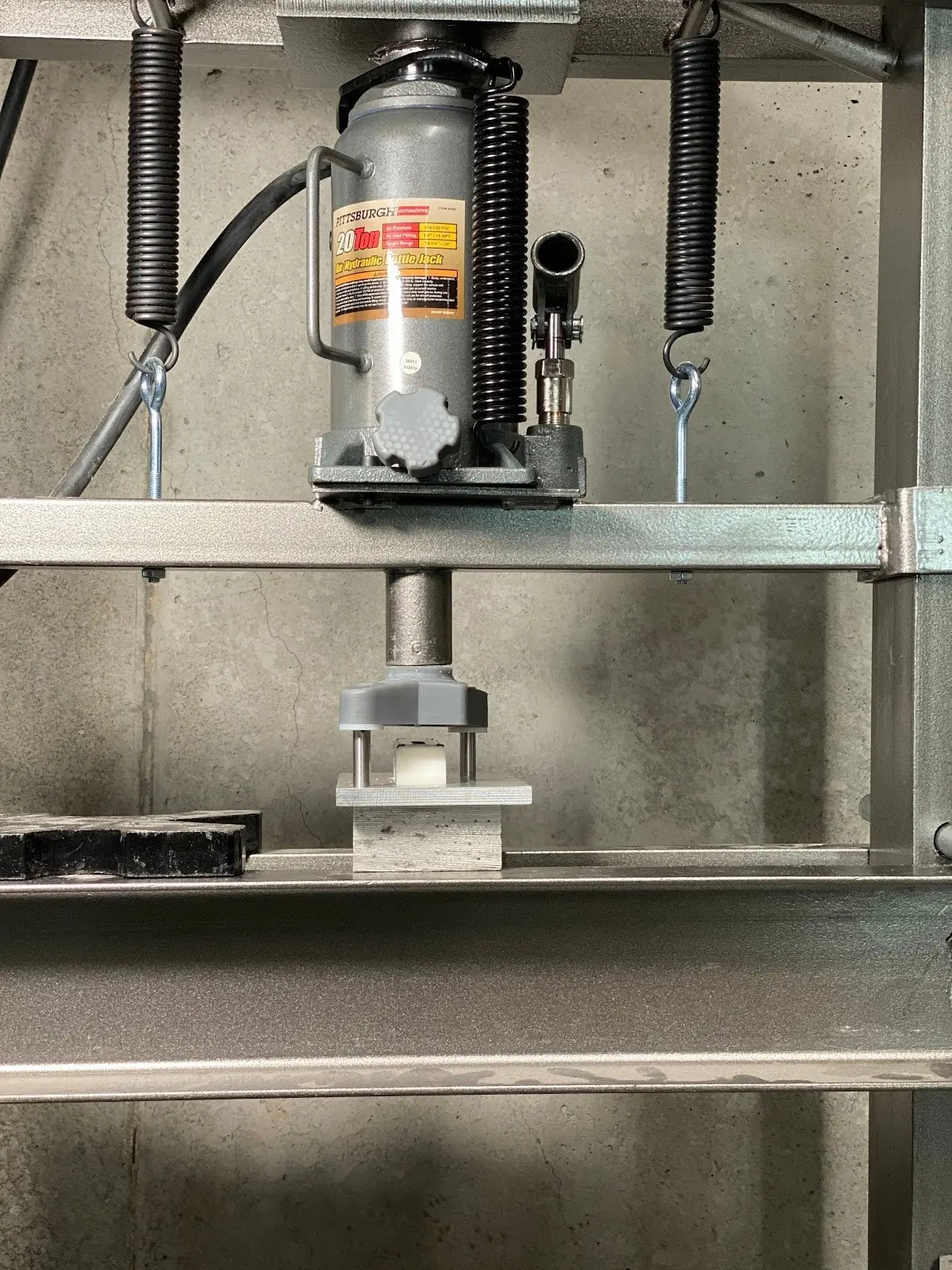

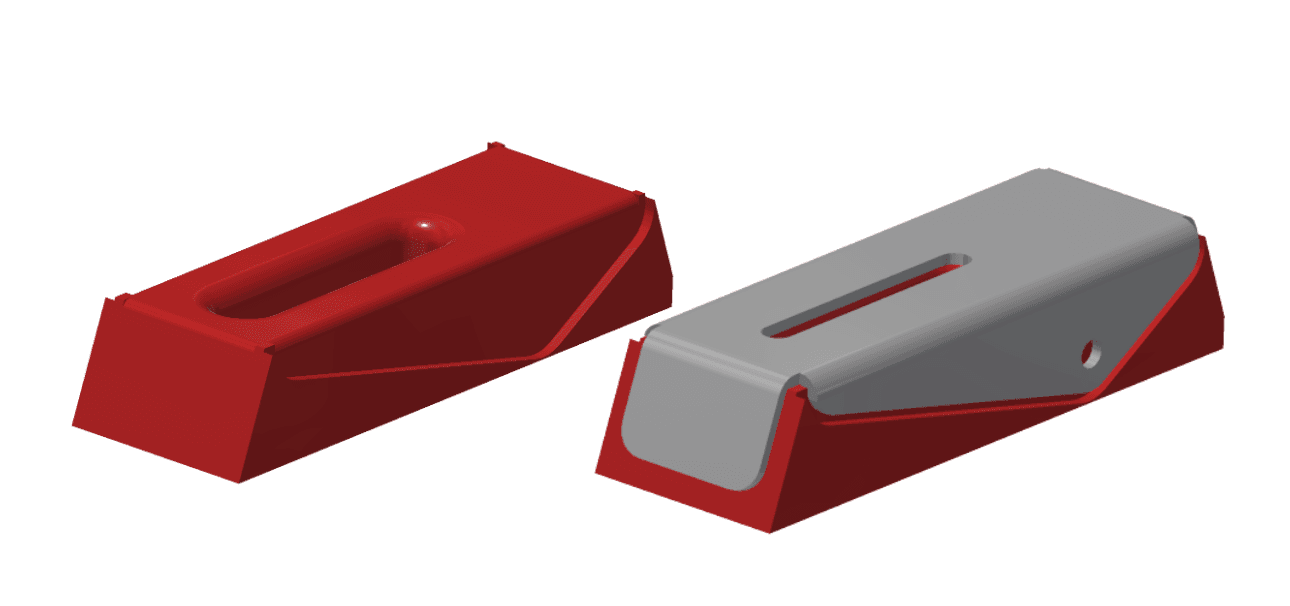

2. Stampa 3D dello strumento

Le parti qui illustrate sono state stampate nel giro di poche ore, utilizzando la Rigid Resin di Formlabs sulla stampante Form 3, con uno spessore dello strato di 100 micron. Abbiamo notato che la diminuzione dello spessore dello strato non rendeva l'operazione più efficace. Le stampe sono quindi state lavate due volte in alcool isopropilico per 15 minuti e sottoposte a polimerizzazione post-stampa a 80 gradi per 15 minuti.

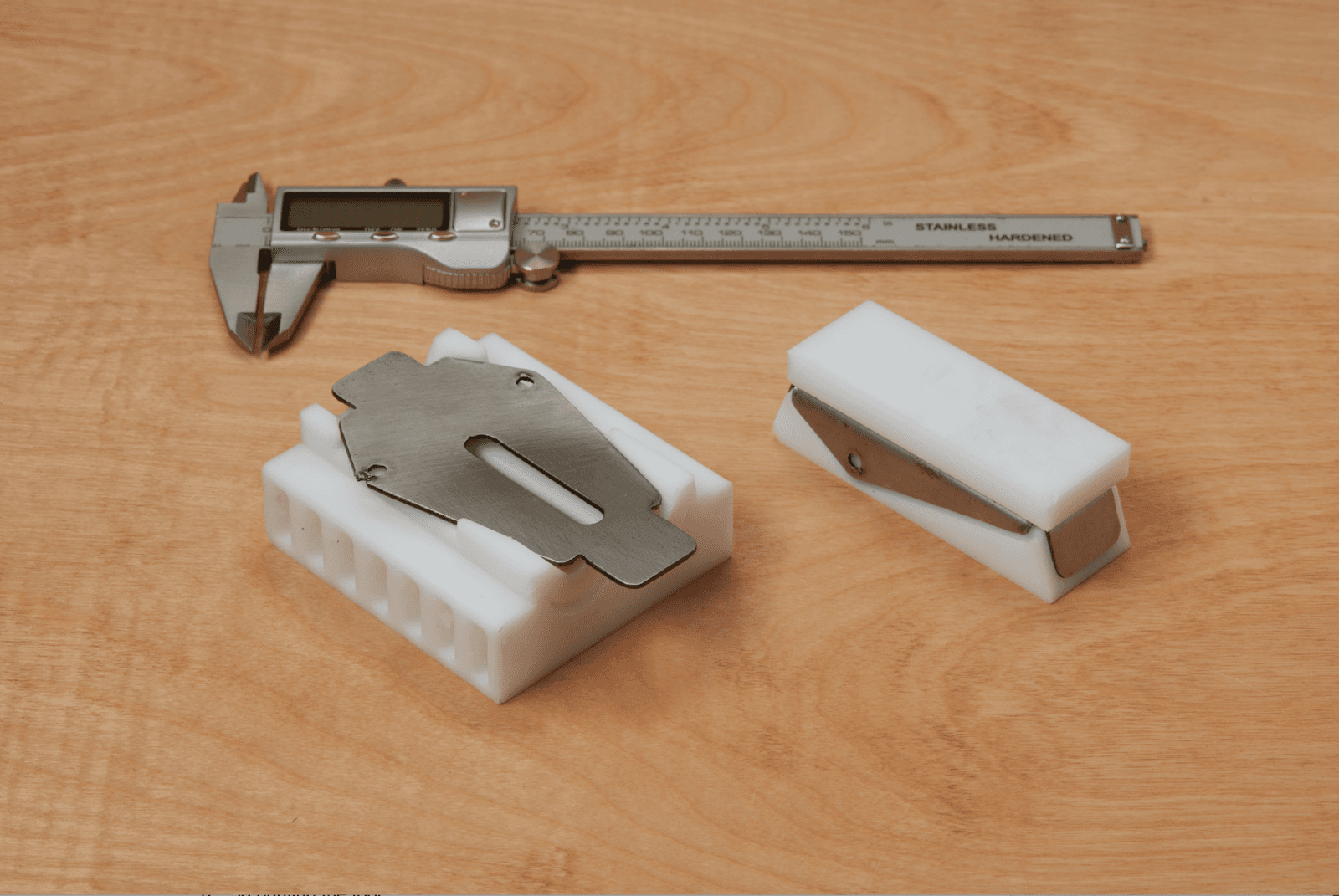

Stampi realizzati in Rigid Resin.

Formlabs offre un ampio catalogo di resine tecniche con varie proprietà dei materiali che possono aiutare a ottimizzare i processi per diverse applicazioni. Shane ha fatto una prova con alcune di queste resine:

- Per questo caso d’uso, è stata scelta la Rigid Resin a causa dell’elevato carico di rottura (75 MPa) e del modulo di elasticità. Questa caratteristica garantisce una buona rigidità, che ha permesso agli strumenti di resistere a carichi elevati senza deformarsi. Per strumenti rigidi che richiedono una pressione elevata, la Rigid Resin potrebbe essere un fattore determinante per la riuscita dell'operazione. Tuttavia, a causa della sua bassa resistenza agli urti, non è adatta a sopportare l'usura causata dall'impatto dinamico necessario per realizzare parti goffrate. Se la resistenza agli urti è importante per la tua applicazione, cerca il materiale più adatto nella nostra famiglia di resine Tough e Durable.

- La Tough 2000 Resin, la Tough 1500 Resin e la Durable Resin sono tutte ottime scelte quando sono coinvolte forze minori e carico dinamico. Grazie alla loro elevata resistenza agli urti, queste resine assorbono l'energia di impatto senza rompersi e resistono all'usura, alla percussione e ai trattamenti di goffratura meglio della Rigid Resin.

- La Fast Model Resin è caratterizzata da una finitura superficiale meno liscia, ma può rappresentare una valida alternativa quando occorre una stampa veloce per testare in anticipo la geometria dello stampo.

Puoi trovare maggiori informazioni su queste resine qui.

3. Taglio della base piana in lamiera per la quale è progettato lo strumento

Nella formatura progressiva è una procedura comune quella di tagliare il materiale con un punzone durante il processo. Tuttavia, quando si usano stampi realizzati in 3D, di solito non è possibile fare in modo che il punzone ritagli la forma, in quanto il materiale non è sufficientemente resistente. A seconda della forma richiesta, possono essere adottati diversi approcci per il taglio prima della formatura, ad esempio il taglio a ghigliottina, il taglio manuale, la foratura, i getti d'acqua, il taglio al plasma o al laser. Per questi test Shane ha scelto il taglio al plasma.

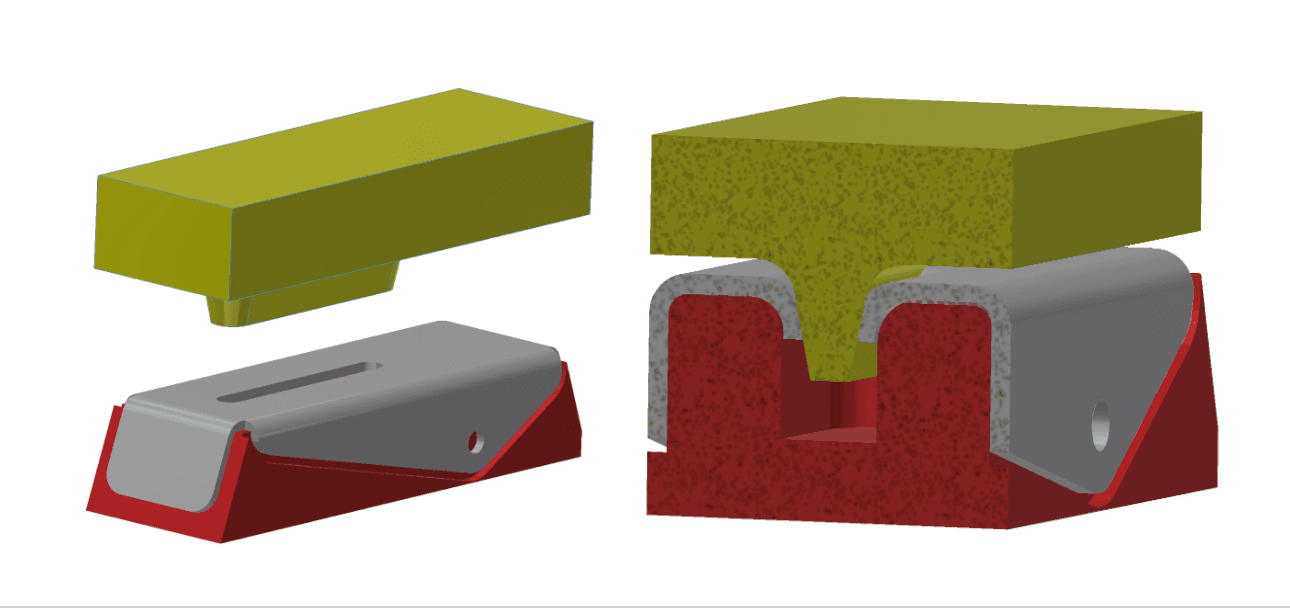

La base in lamiera sopra gli stampi realizzati in 3D.

4. Formatura della lamiera

Grazie alla forza somministrata dalla pressa, lo stampo superiore fa in modo che la lamiera aderisca allo stampo inferiore corrispondente. In questo caso dobbiamo tenere conto del fatto che gli stampi realizzati in 3D sono soggetti a forze di gran lunga superiori durante la formatura rispetto alla semplice piegatura, e ci sono molte più probabilità che lo strumento in plastica si rompa. Le parti stampate in stereolitografia sono isotropiche e per questo rappresentano una scelta migliore rispetto a quelle realizzate con stampanti 3D FDM. Consigliamo di usare lubrificanti per evitare l'usura degli strumenti e per ridurre le forze necessarie durante la pressione. In generale testare gli strumenti usando un materiale di spessore inferiore è un buon modo per collaudare lo strumento, riducendo i rischi di rottura. In questo caso di studio abbiamo eseguito una sola pressatura per ciascuno stampo, ma avremmo potuto realizzare centinaia di parti prima di osservare un deterioramento significativo degli strumenti.

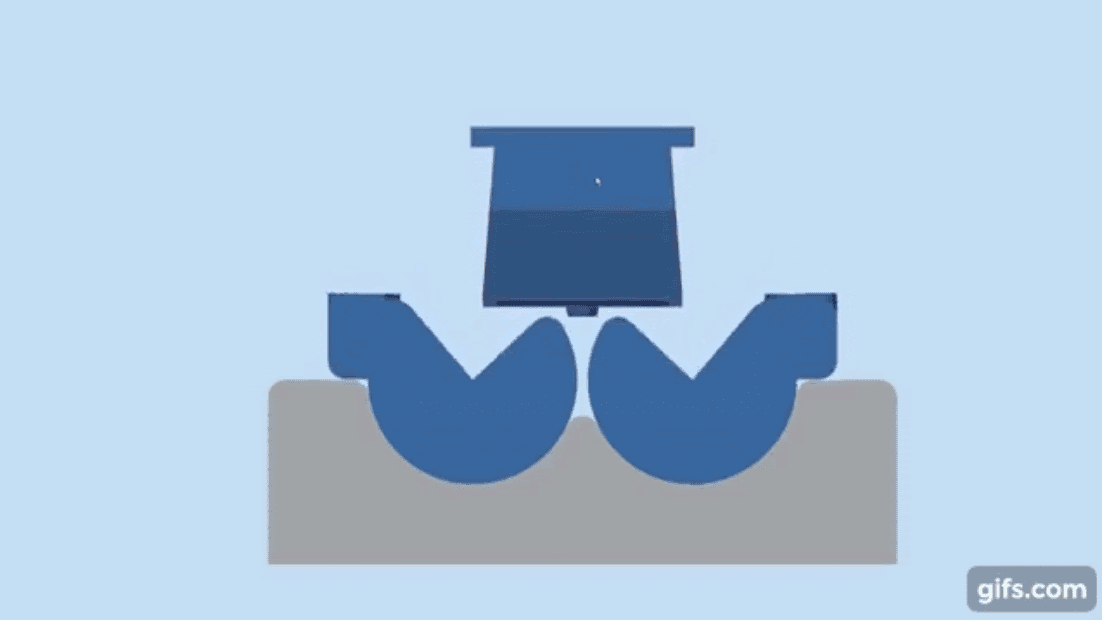

La pressatura può essere osservata in questo video.

Pressatura per la piegatura delle flange.

Pressatura per la formatura del particolare interno.

Confronto dei costi e del tempo di realizzazione

|

Processo |

Attrezzatura necessaria |

Tempo di realizzazione |

Costo dei materiali per una parte finale |

Costo dei materiali per 50 parti finali |

|

Strumento stampato in 3D in-house |

Form 3, pressa, attrezzatura per il taglio della lamiera |

10–24 ore (tempo di stampa e post-elaborazione dello strumento) |

40 $ (30 $ per lo stampo + 10 $ per la lamiera) |

60 $ (30 $ per lo stampo + 30 $ per la lamiera) |

|

Strumento stampato in 3D esternalizzato |

Pressa, attrezzatura per il taglio della lamiera |

6 giorni lavorativi |

160 $ (150 $ per lo stampo + 10 $ per la lamiera) |

180 $ (150 $ per lo stampo + 30 $ per la lamiera) |

|

Strumento in metallo esternalizzato |

Pressa, attrezzatura per il taglio della lamiera |

25 giorni lavorativi |

460 $ (450 $ per lo stampo + 10 $ per la lamiera) |

480 $ (450 $ per lo stampo + 30 $ per la lamiera) |

|

Parte in metallo esternalizzata |

Nessuna: esternalizzazione completa |

15 giorni lavorativi |

230 $ |

700 $ |

La stampa 3D in-house degli strumenti garantisce flessibilità a designer e ingegneri in quanto riduce i tempi di realizzazione da diverse settimane a un solo giorno. Per la produzione con volumi elevati, la prototipazione degli strumenti in plastica permette di verificare l'esattezza del design prima di investire nella creazione di costosi strumenti in metallo. Per la produzione con volumi ridotti, gli stampi realizzati in 3D permettono di risparmiare centinaia di dollari rispetto all’esternalizzazione della parte.

Conclusioni

Ripensare il modo in cui vengono prodotte le attrezzature è un ottimo modo per ridurre i costi della produzione metallica. Oltre all'agilità di poter effettuare la prototipazione delle attrezzature più costose, l'uso di stampi in plastica realizzati in 3D può sostituire del tutto queste costose attrezzature in metallo in modo efficiente e a un costo accessibile. Per la formatura della lamiera, gli strumenti stampati in 3D offrono l’opportunità ci creare diverse applicazioni, ad esempio attacchi, parti goffrate, feritoie, griglie, nonché una serie di stampi per una pressa piegatrice.

Nel nostro caso di studio abbiamo dimostrato come uno dei nostri ingegneri sia riuscito a produrre una protezione per la lama con l'aiuto di stampi in plastica realizzati in 3D. Avremmo avuto la possibilità di produrre decine di queste parti con un solo set di stampi, trasferendo in-house la produzione con volumi ridotti.

Stampi realizzati in 3D e iterazioni di parti metalliche per la formatura della protezione della lama.

Hai altre domande sull'uso di una stampante SLA per la formatura della lamiera o per altre applicazioni ingegneristiche o legate alla produzione? Contatta i nostri specialisti di soluzioni per una sessione informativa gratuita in cui risponderanno alle tue domande.

Vuoi saperne di più?

Hai altre domande sull'uso di una stampante SLA per la formatura della lamiera o per altre applicazioni ingegneristiche o legate alla produzione? Contatta i nostri specialisti di soluzioni per una sessione informativa gratuita in cui risponderanno alle tue domande.

Scopri i nostri materiali per trovare quello più adatto alle tue esigenze. Vuoi vedere e toccare con mano la precisione di Formlabs? Saremo lieti di inviare presso la tua azienda un campione gratuito.