Fusione a cera persa industriale con modelli stampati in 3D usando la Clear Cast Resin di Formlabs

Questo whitepaper presenta i metodi che hanno permesso a diverse fonderie leader di eseguire la fusione di parti in metallo utilizzando modelli stampati in 3D su stampanti stereolitografiche (SLA) di Formlabs. Illustra l'intero processo, descrivendo l'uso di parti reticolari in Clear Cast Resin simili all'acrilico per la creazione di modelli facilmente integrabili nei tipici processi industriali delle fonderie specializzate in fusione a cera persa, senza modifiche significative a workflow o apparecchi. I casi di studio presentati riassumono i risultati ottenuti, dimostrando come l'adozione di questi modelli abbia consentito di eliminare l'utilizzo di costose attrezzature in metallo, che richiedono tempi di realizzazione lunghi, per la produzione delle parti.

Fusione a cera persa industriale con modelli stampati in 3D usando la Clear Cast Resin di Formlabs

Questo whitepaper presenta i metodi che hanno permesso a diverse fonderie leader di eseguire la fusione di parti in metallo utilizzando modelli stampati in 3D su stampanti stereolitografiche (SLA) di Formlabs. Illustra l'intero processo, descrivendo l'uso di parti reticolari in Clear Cast Resin simili all'acrilico per la creazione di modelli facilmente integrabili nei tipici processi industriali delle fonderie specializzate in fusione a cera persa, senza modifiche significative a workflow o apparecchi. I casi di studio presentati riassumono i risultati ottenuti, dimostrando come l'adozione di questi modelli abbia consentito di eliminare l'utilizzo di costose attrezzature in metallo, che richiedono tempi di realizzazione lunghi, per la produzione delle parti.

Introduzione

Fusione a cera persa

La fusione a cera persa, detta anche microfusione, è un processo versatile utilizzato nelle fonderie per la produzione di parti in metallo dalle forme complesse. Dai componenti leggeri per auto alle mazze da golf, dalle turbine per jet alle sculture, questo processo trova applicazione in quasi tutti i settori e permette di ottenere parti metalliche estremamente resistenti. Permette la produzione di geometrie che non possono essere prodotte in altro modo e con un'elevata finitura superficiale.

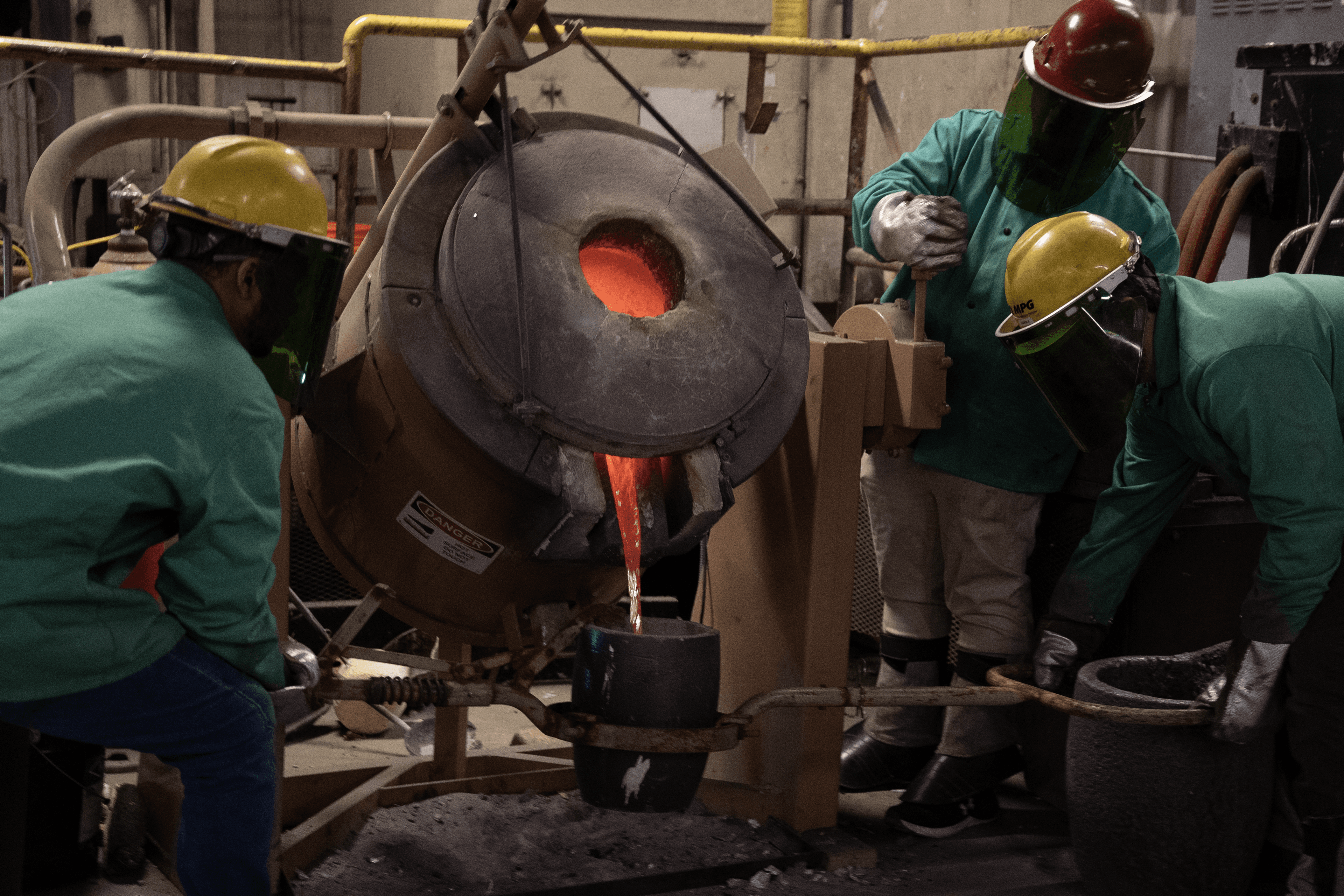

Il team della University of Northern Iowa (UNI) mentre versa metallo fuso da una fornace in un crogiolo

La fusione a cera persa in genere prevede tre passaggi principali: creazione di un modello sacrificale, realizzazione di uno stampo in ceramica non permanente a partire dal modello e colata o versamento di metallo fuso all'interno dello stampo. Il modello viene solitamente realizzato mediante stampaggio a iniezione di cera con attrezzature in metallo. Questa tecnica richiede diverse operazioni, apparecchi specializzati e molta manodopera qualificata. La produzione delle attrezzature in metallo avviene solitamente mediante lavorazione meccanica CNC e comporta costi elevati e tempi di realizzazione lunghi. Di conseguenza, la fusione a cera persa può risultare costosa, soprattutto per la produzione di volumi ridotti.

Riduzione di tempi di realizzazione e costi con i modelli stampati in 3D

La stampa 3D del modello sacrificale è un'alternativa vantaggiosa in termini di costi e tempi alla creazione di stampi in cera, poiché garantisce tempi di realizzazione più rapidi e prezzi competitivi. Eliminando la necessità di attrezzature, la stampa 3D SLA consente di avere a disposizione i modelli già il giorno successivo. Richiede un'attrezzatura molto limitata e permette di risparmiare il tempo necessario alla lavorazione meccanica CNC, dando modo al personale specializzato di dedicarsi ad attività più importanti. La creazione rapida di attrezzature con la stampa 3D è già utilizzata nei processi di produzione per eseguire iterazioni rapide, accelerare lo sviluppo e immettere sul mercato prodotti migliori. Le aziende realizzano anche volumi ridotti di stampi con la stampa 3D polimerica per lo stampaggio a iniezione di cera e plastica.

La tecnologia di stampa 3D stereolitografica (SLA) è un'ottima scelta per la realizzazione di stampi e modelli. È caratterizzata da una finitura superficiale liscia e da un'elevata precisione che lo strumento trasferirà alla parte finale, producendo finiture superficiali simili alla cera che sostituisce. La stampa 3D SLA offre una libertà di design senza eguali per la creazione di modelli complessi ed elaborati. L'ecosistema SLA e la Clear Cast Resin di Formlabs sono una soluzione accessibile e affidabile per la creazione di modelli. La Form 4L consente di realizzare parti di grandi dimensioni grazie al volume di stampa di 35,3 x 19,6 x 35 cm, mentre la Form 4 ha un volume di stampa di 20 x 12,5 x 21 cm ed è quindi una soluzione eccellente per la produzione rapida di parti più piccole. Le stampanti 3D SLA di Formlabs si possono integrare facilmente in qualsiasi workflow perché sono semplici da implementare, utilizzare e mantenere.

La Clear Cast Resin è un materiale prodotto negli Stati Uniti, privo di antimonio con un basso residuo di cenere (< 0,02%), che consente di soddisfare i requisiti di accuratezza dimensionale, finitura superficiale e costo per parte per un'ampia gamma di applicazioni.

Per convalidare questo workflow, Formlabs ha collaborato con il Foundry 4.0 Center della University of Northern Iowa (UNI), nonché con un ampio numero di fonderie industriali, fornitori di servizi e fonderie artistiche. La prima sezione di questo whitepaper illustra tutti i passaggi del processo per poi fornire i risultati dei test condivisi da queste fonderie, compresi i dati tecnici e l'analisi dei costi.

Risultati dei test delle fonderie

Queste fonderie hanno fuso bronzo, ottone, alluminio (A356), titanio 6-4, acciaio 4140, acciaio 8620, acciaio inox 316 e acciaio 17-4 PH. Le parti sono state sottoposte a un processo di bruciatura in una fornace con temperature comprese tra 700 °C e 900 °C, senza l'uso di autoclave. La maggior parte di queste è stata collegata a canali di colata per la fusione a cera persa standard e immersa in un sistema di rivestimento specifico a seconda della clientela.

Caso di studio

Sebbene esistano diversi composti chimici e metodi specifici utilizzati per la fusione a cera persa e testati con il processo di Formlabs, la Foundry 4.0 della University of Northern Iowa è riuscita a fondere con successo parti in alluminio A356 seguendo questi passaggi.

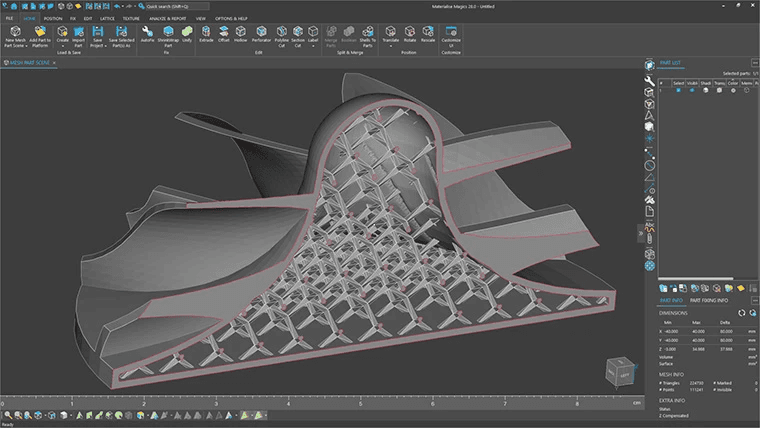

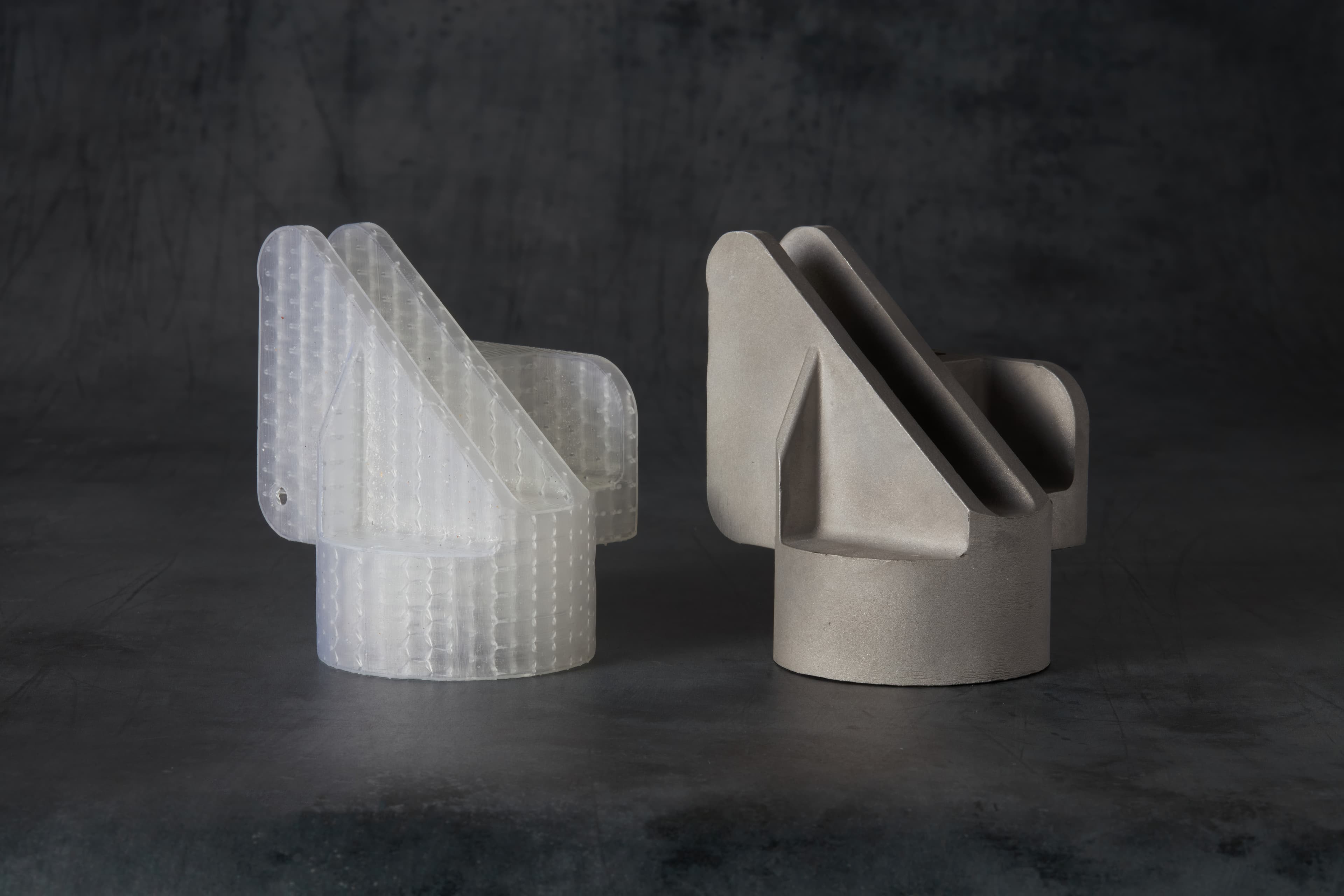

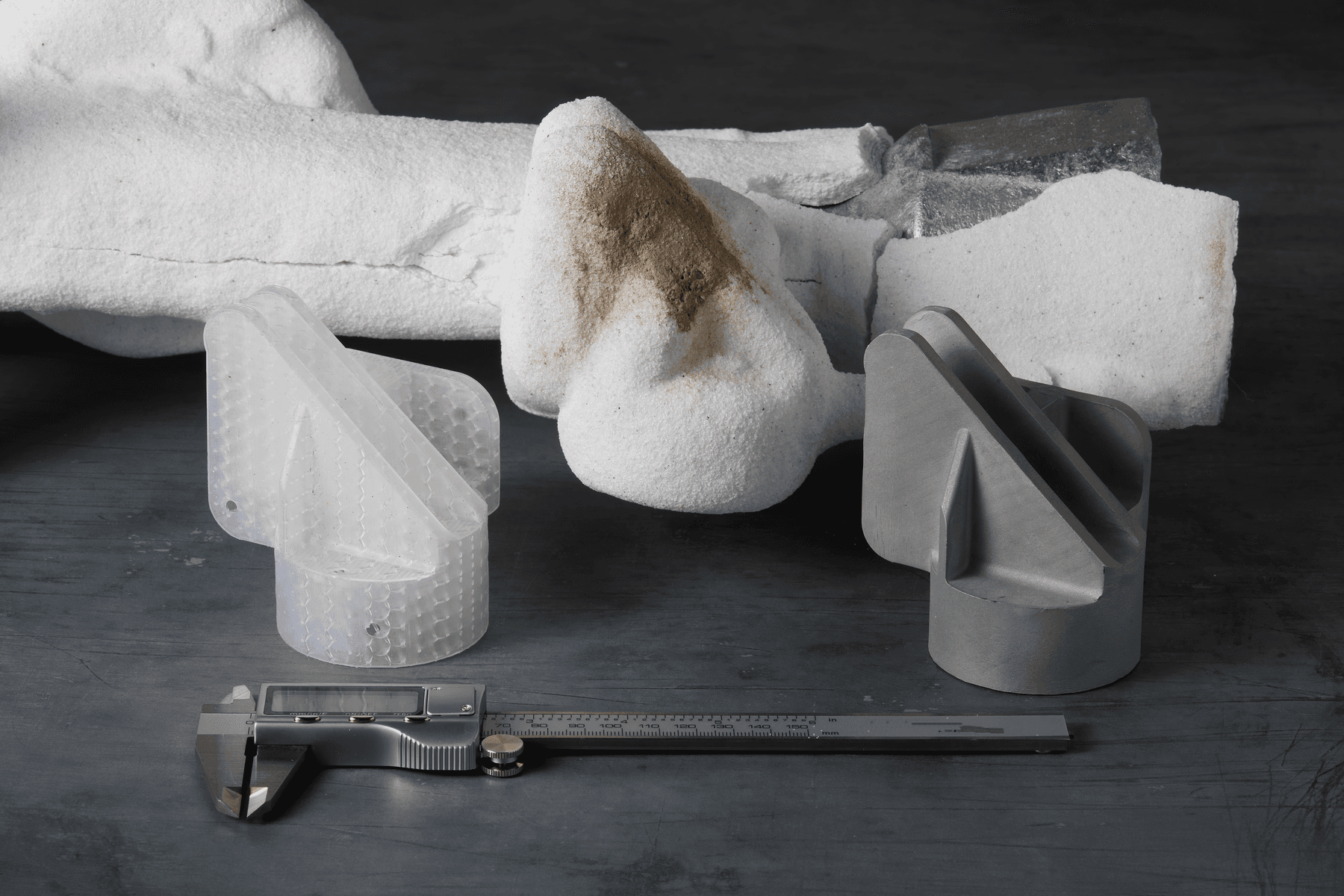

Le parti sono stati inizialmente realizzate in un reticolo tetraedrico utilizzando il modulo Lattice (Reticola) di Materialise Magics con pareti da 0,5 mm e diametro del reticolo di 1 mm. Sono state poi stampate con spessori dello strato di 100 micron con la Form 3L e pulite seguendo il processo standard di Formlabs. Dopo essere state sottoposte a post-elaborazione, le parti sono state fatte aderire a un canale di colata usando cera adesiva. Successivamente, il team ha utilizzato un sistema di rivestimento al 100% a base di silice, partendo dalla polvere Remet RP-1 come rivestimento primario e RG-1 per i rivestimenti di supporto, realizzando solitamente due immersioni per il rivestimento primario e tre per quelli di supporto, con l'applicazione di stucco dopo il secondo rivestimento primario e dopo ogni successiva immersione. Tutto il processo di rivestimento è stato eseguito da un sistema automatizzato per garantire un rivestimento il più uniforme possibile riducendo al minimo la manodopera, impiegando in totale 9-10 ore per un singolo canale di colata.

Una volta asciutta, la parte è stata sottoposta a cottura rapida a 900 °C per due ore, quindi raffreddata e trasferita all'impianto di colata. Prima della colata, la scocca è stata preriscaldata a 540 °C e l'alluminio è stato poi colato a 700-750 °C. Le scocche sono state poi rimosse rompendo i pezzi più grossi e sabbiando i rimanenti, in modo da ottenere una parte finale pulita.

Feedback della fonderia

"Abbiamo deciso di acquistare la Form 3L principalmente a causa dei costi elevati dei modelli. Per la produzione di questo girante, inizialmente abbiamo utilizzato le attrezzature tradizionali per la fusione a cera persa della nostra clientela, ma queste si sono rivelate difficili da gestire e molto dispendiose in termini di tempo. In seguito, abbiamo optato per un modello stampato in PMMA per risparmiare sulla manodopera, ma i costi del modello sono cresciuti fino a superare i 300 $ nell'ultima occasione in cui l'abbiamo impiegato. Anche ammortizzando la spesa per la stampante e l'attrezzatura associata, come minimo arriveremo a pareggiare i costi dell'ordine in corso, mentre sui prossimi ordini prevediamo di risparmiare oltre 200 $ per parte. Non ci sono grandi differenze tra i modelli in PMMA e quelli in Clear Cast Resin in termini di processo di produzione, né prima né dopo la fusione."

Girante in titanio vicino al suo modello realizzato in Clear Cast Resin.

"Il sistema di Formlabs e la Clear Cast Resin ci consentono di realizzare modelli ricchi di dettagli per la fusione a scopo artistico in modo più veloce, uniforme e con costi inferiori rispetto alla tradizionale lavorazione manuale della cera. Inoltre, il costo ridotto per l'acquisto di ulteriori apparecchi ci consente di aumentare rapidamente la produzione per soddisfare le richieste della clientela. Ci ha colpito molto anche il tasso di innovazione rapido, la completezza dell'ecosistema Formlabs e la conoscenza e l'assistenza che l'azienda ci ha fornito."

Risultati e analisi dei costi

In base al feedback ricevuto, i modelli stampati in 3D con la Clear Cast Resin di Formlabs consentono di realizzare parti per la fusione a cera persa con una qualità simile a quella dei modelli in cera tradizionali. I modelli stampati in 3D possono essere più fragili dei modelli in cera e devono essere maneggiati con cura. Tuttavia, la combustione è pulita, senza lasciare cenere percettibile nella parte visibile della scocca. La parte finale in metallo non presenta difetti insoliti.

Grazie alla produzione diretta dei modelli, Formlabs permette di realizzare parti rapidamente, eliminando la necessità di attrezzature, nuclei solubili o altre tecniche complesse di formazione della cera. Dettagli complessi come sottosquadri, canali intricati e pareti sottili, difficili da ottenere con l'iniezione della cera, possono essere facilmente realizzati con la stampa 3D. La tabella seguente mostra i risparmi in termini di costi e tempi derivanti dall'utilizzo di strumenti stampati in 3D rispetto ai metodi alternativi.

|

PARTE |

GIRANTE COMPLESSO |

GIRANTE PER POMPA SEMPLICE DA 12” |

|

Volume di produzione |

50 parti |

50 parti |

|

Metodo di creazione delle attrezzature alternativo |

Iniezione di cera con attrezzature in metallo, nuclei ed elementi di raffreddamento in cera solubili |

Iniezione di cera con attrezzature in metallo |

|

Costo di produzione delle attrezzature alternativo |

60 000 € |

11 000 € |

|

Costo della parte stampata |

78 €/parte |

30 €/parte |

|

Tempo di realizzazione risparmiato |

14 settimane |

8 settimane |

Dalla tabella emerge che nel caso della produzione di molte parti, anche semplici, le fonderie possono risparmiare decine di migliaia di euro.

Panoramica del processo

1. Progettazione del modello

2. Stampa 3D del modello

3. Preparazione del modello

4. Creazione della scocca

5. Combustione del modello

6. Versamento del metallo

7. Rimozione della scocca

8. Taglio e finitura

Metodo

La sezione seguente è una guida dettagliata per iniziare a stampare in 3D modelli per la fusione a cera persa sulla base del feedback e delle linee guida di oltre dieci fonderie.

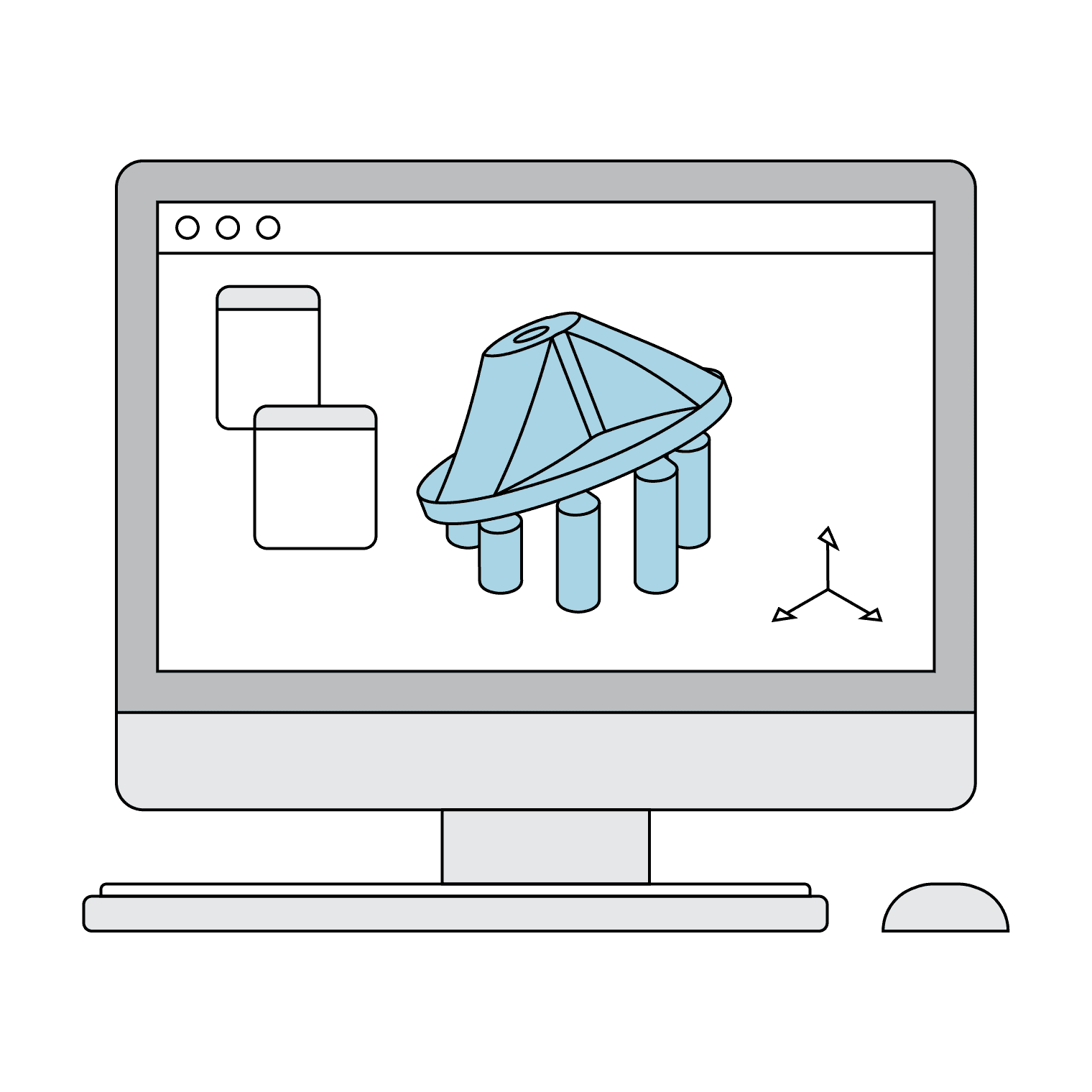

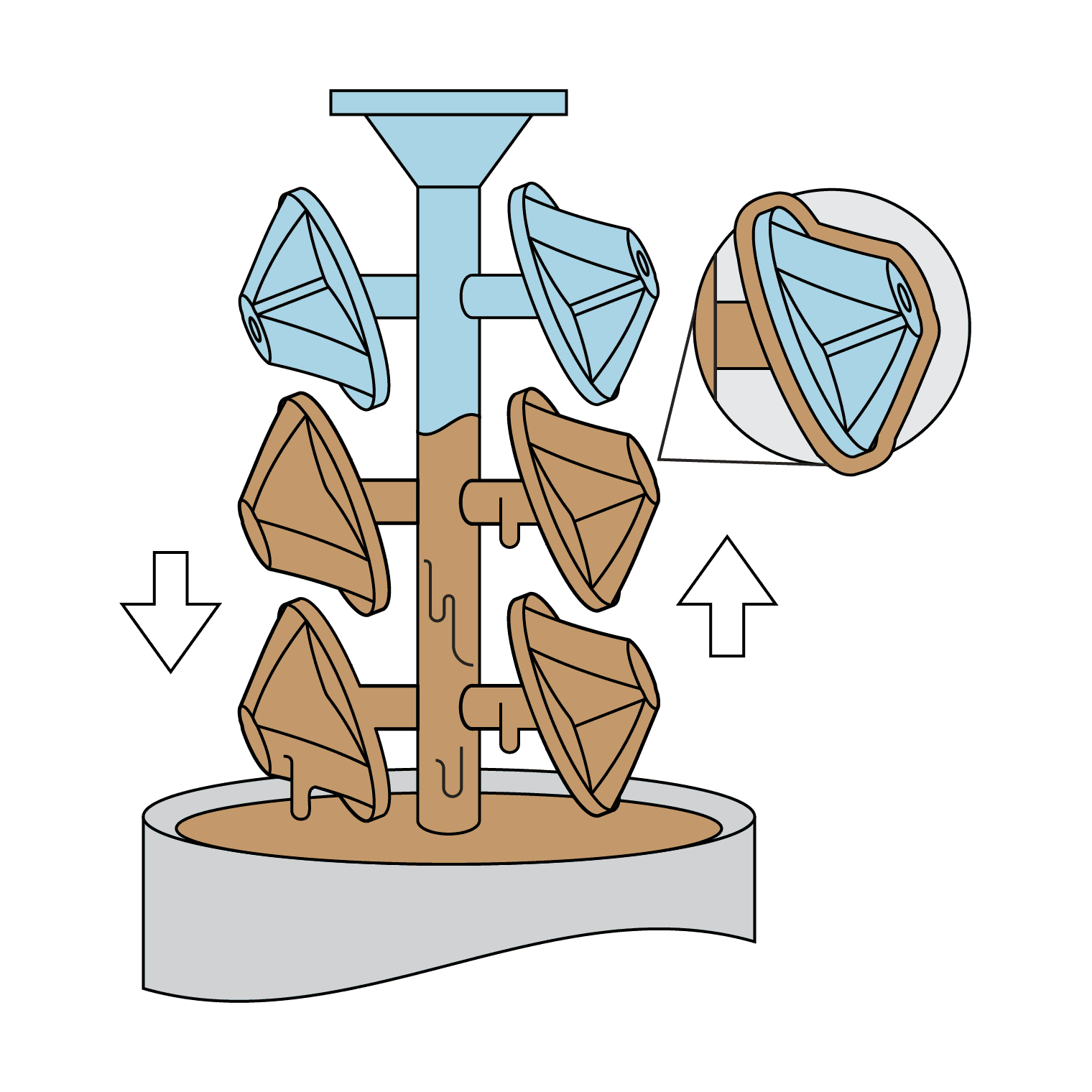

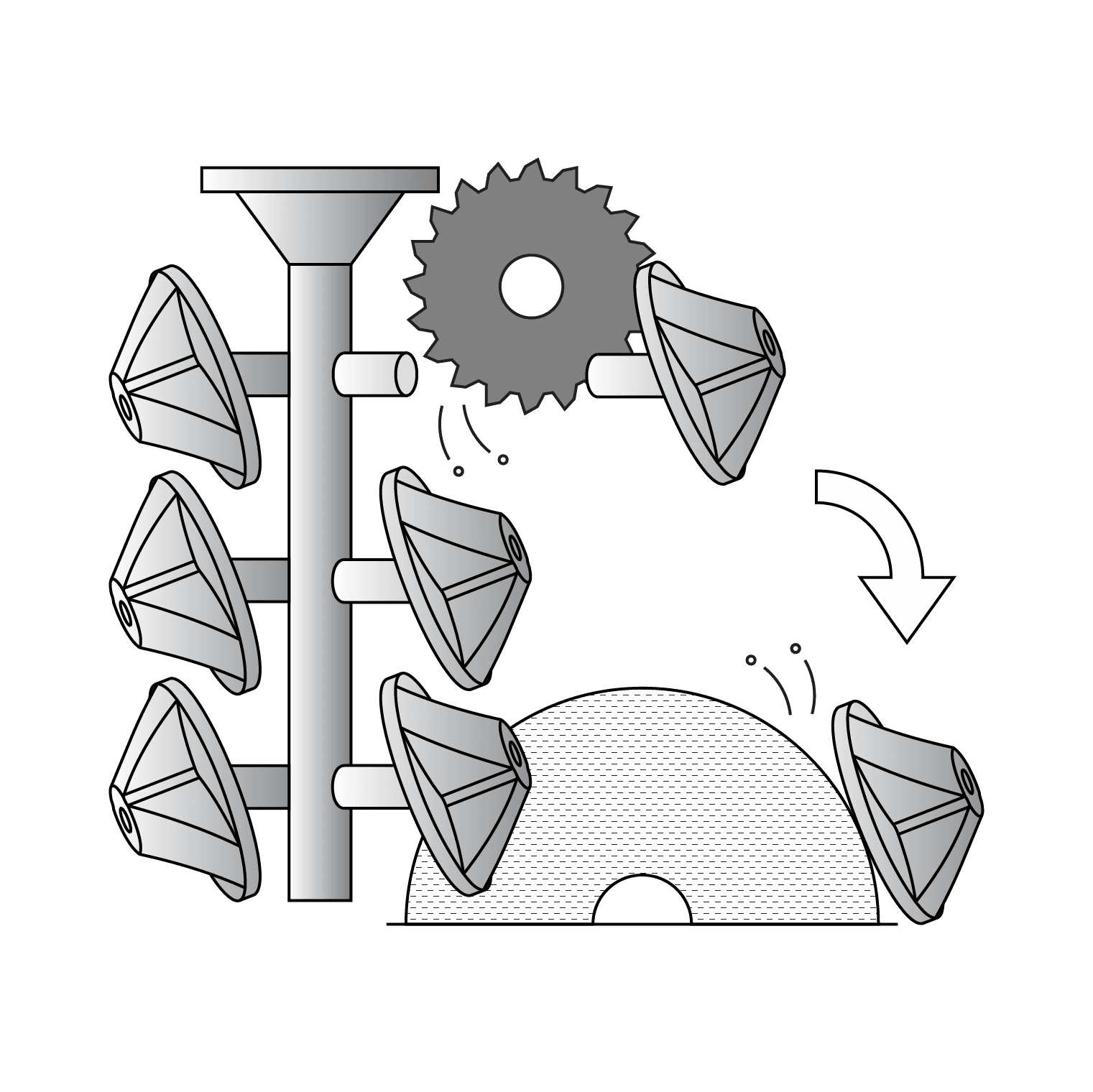

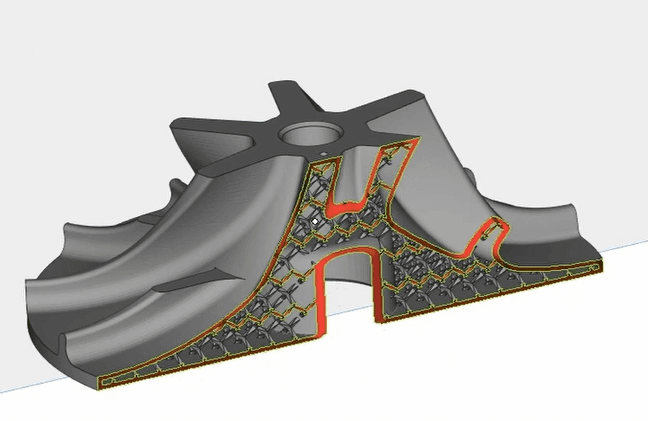

Progettazione del modello

I modelli sacrificali devono essere in grado di resistere alla pressione dell'impasto in ceramica ed essere al tempo stesso abbastanza sottili per bruciare efficacemente e minimizzare la formazione di cenere. Per ottenere questo risultato, le parti devono essere realizzate con un design specifico, con pareti esterne sottili e una solida struttura interna a reticolo. Sul mercato sono disponibili software che aiutano a realizzare la cavità della parte e a costruire le strutture reticolari. Questo studio è stato condotto utilizzando gli strumenti per la fusione a cera persa di Materialise Magics.

1. Progetta la parte con il software CAD che preferisci.

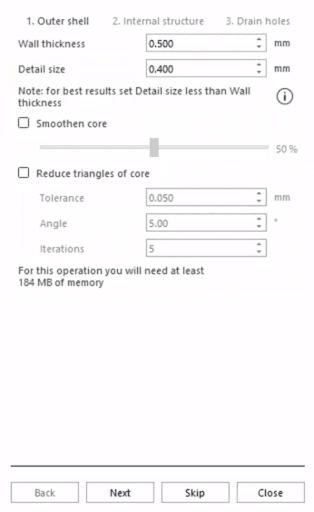

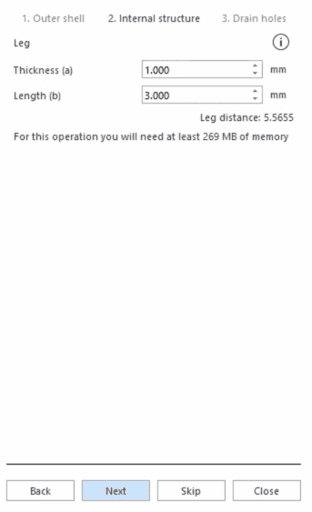

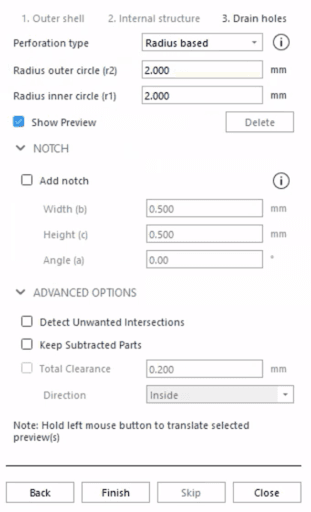

2. Crea la cavità e la struttura reticolare interna. Importa il file CAD nel modulo reticolare seguendo le istruzioni di Materialise Magics e scegli le impostazioni del design. I reticoli consentono di controllare facilmente la scocca esterna, le dimensioni della struttura interna e il posizionamento dei fori di drenaggio. Per scegliere le impostazioni adeguate, è fondamentale tenere conto dell'applicazione e dei requisiti; il paragrafo successivo spiega come questi parametri influenzano il processo. Consulta la tabella sottostante come riferimento.

|

Impostazioni |

Dimensioni (mm) [min/max] |

|

Spessore delle pareti |

0,5 [0,4/1] |

|

Dimensione dei dettagli |

0,5 |

|

Spessore degli elementi del reticolo (a) |

0,75 [0,5/1] |

|

Lunghezza degli elementi del reticolo (b) |

3 |

|

Raggio del cerchio esterno (r2) |

2 |

|

Raggio del cerchio interno (r1) |

2 |

Inserimento delle impostazioni del reticolo nel modulo Lattice in tre passaggi.

2.1. Progetta la scocca esterna. Pareti più sottili favoriscono il buon esito della fusione, ma possono compromettere la qualità della stampa e indebolire le parti Formlabs consiglia di iniziare con uno spessore delle pareti di 0,5 mm, aumentando tale valore solo se si verificano errori di stampa o problemi di accuratezza dimensionale. Le dimensioni dei dettagli possono rimanere al valore standard di 0,5 mm e non sono fondamentali per il processo di fusione.

2.2. Progetta la struttura interna. Il reticolo sostiene l'esterno della parte, evitando deformazioni e permettendo la stampa di pareti sottili. Incrementare lo spessore degli elementi del reticolo rinforza il modello, ma aumenta anche il rischio si dilati e danneggi la scocca. Formlabs consiglia di iniziare con uno spessore di 0,75 mm. La lunghezza degli elementi del reticolo, che rappresenta la distanza tra le giunzioni, può essere mantenuta al valore standard di 3 mm.

2.3. Aggiungi fori di drenaggio e sfiato. Questi fori hanno una duplice funzione: riducono i rischi di errori di stampa dovuti all'effetto ventosa o alle “esplosioni” e facilitano il drenaggio della resina liquida intrappolata all'interno della parte. Quando si creano questi fori, è utile avere in mente l'orientamento della stampa, seguendo la guida alle buone pratiche per l'orientamento di Formlabs.

- 2.3.1. Posiziona i fori nella superficie superiore e in quella inferiore rispetto all'orientamento della parte.

- 2.3.2. Posiziona i fori su superfici sacrificali (da sottoporre a lavorazione meccanica o da tagliare, come un punto di iniezione) per semplificare la post-elaborazione.

- 2.3.3. Formlabs raccomanda un raggio minimo di 1 mm, che può anche essere aumentato purché non alteri una superficie critica.

- 2.3.4. È consigliabile creare fori dritti (r1=r2) o solo leggermente smussati (r1>r2).

- 2.3.5. Crea i fori di sfiato nella posizione in cui verrà inserito il canale di colata per garantire un buon flusso d'aria durante la combustione.

2.4. Converti i file esportati in formato 3MF per ridurre le dimensioni del file. Le parti con struttura reticolare possono generare file di grandi dimensioni, che rallentano il processo di preparazione della stampa e di generazione dei supporti.

Progettazione CAD del modello per girante della UNI con strutture reticolari realizzate in Materialise Magics.

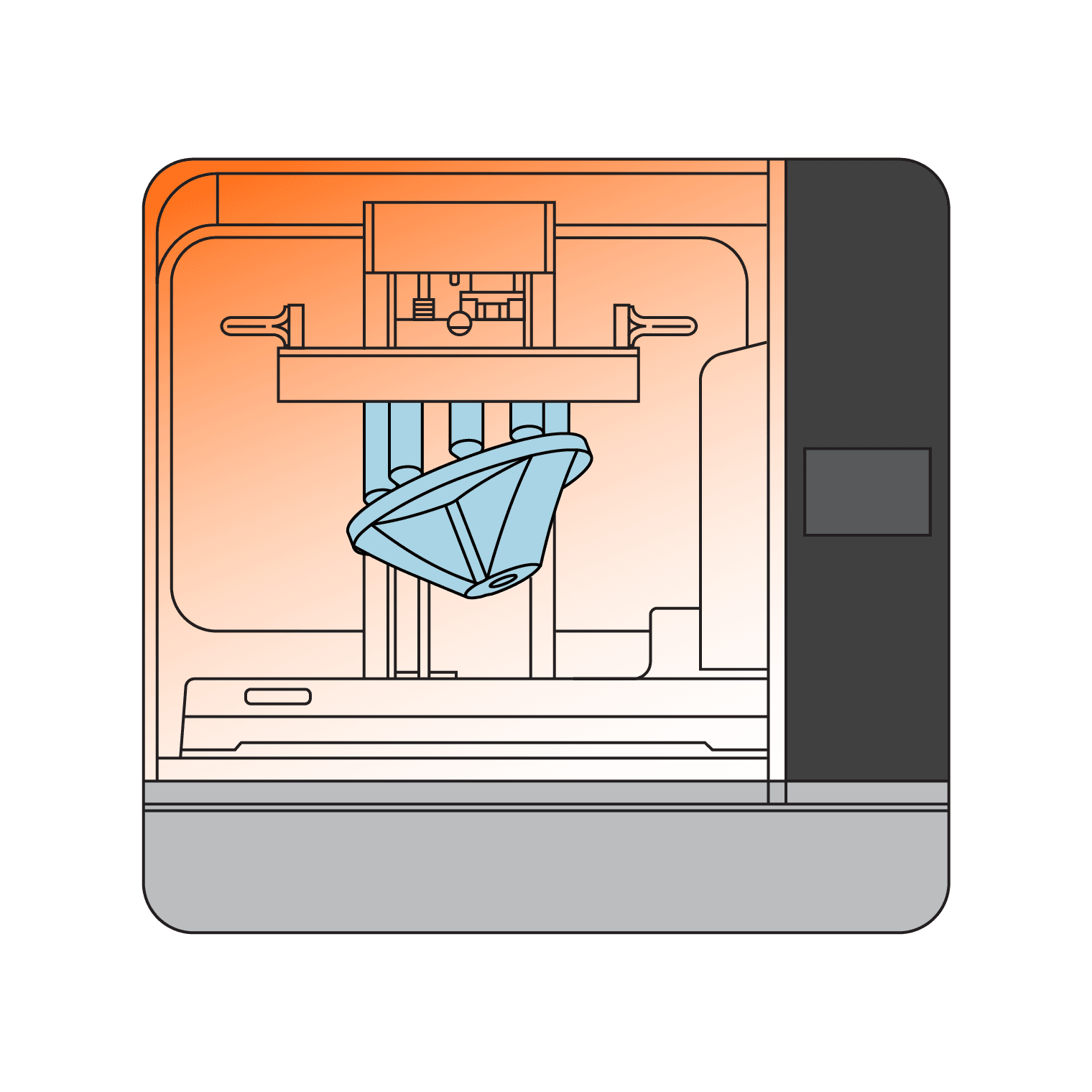

Stampa 3D del modello

3. Prepara il file nel software PreForm di Formlabs seguendo la guida di PreForm.

3.1. Orienta il modello a un'angolazione di 30-45° rispetto alla piattaforma di stampa. Tieni conto della posizione dei fori di sfiato per favorire il drenaggio della resina e ridurre al minimo l'effetto ventosa.

3.2. Aggiungi una base completa e supporti leggeri, utilizzando punti di contatto con una densità di 0,75 mm e 0,30 mm o inferiore. Questi sostengono il modello e garantiscono una facile rimozione dopo la stampa, senza danneggiare le pareti sottili. Non posizionare i supporti sulle superfici critiche.

4. Stampa in 3D sulla Form 4L, Form 3L o Form 4 con la Clear Cast Resin con uno spessore dello strato di 100 micron, seguendo le istruzioni di Formlabs. La caratterizzazione fisica delle resine Formlabs è disponibile nella sezione successiva. Formlabs consiglia di utilizzare la Flex Build Platform o la Build Platform 2L per la stampa di parti con grandi superfici.

5. Lava la parte per 10 minuti con alcool isopropilico nella Form Wash L, soffia l'interno con aria compressa ed esegui un ulteriore lavaggio di 5 minuti. Rimuovi l'eventuale resina residua con carta assorbente e alcool isopropilico. Lascia asciugare la parte all'aria per 30 minuti o rimuovi l'alcool isopropilico residuo dalla superficie con aria compressa. È fondamentale rimuovere tutto l'alcool isopropilico incamerato, in quanto il liquido residuo può generare vapore durante la combustione e provocare la fessurazione della scocca.

6. Esegui la polimerizzazione della parte a 35 °C per 15 minuti nella Form Cure L. Dal momento che la polimerizzazione aumenta la rigidità della parte, la rimozione dei supporti risulta più semplice prima di tale operazione. Tuttavia, la rimozione dei supporti dopo la polimerizzazione può impedire la rottura della parte, soprattutto nel caso di geometrie fragili. Se la parte tende a deformarsi, utilizza un programma di polimerizzazione post-stampa senza calore.

7. Rimuovi e pulisci i supporti. Utilizza strumenti standard, come spatole, tronchesine piatte o carta abrasiva con grana 100-300.

Modelli della UNI sulla piattaforma di stampa della Form 3L (prima immagine); successivamente i supporti vengono rimossi e sottoposti a sabbiatura (seconda immagine).

Preparazione del modello

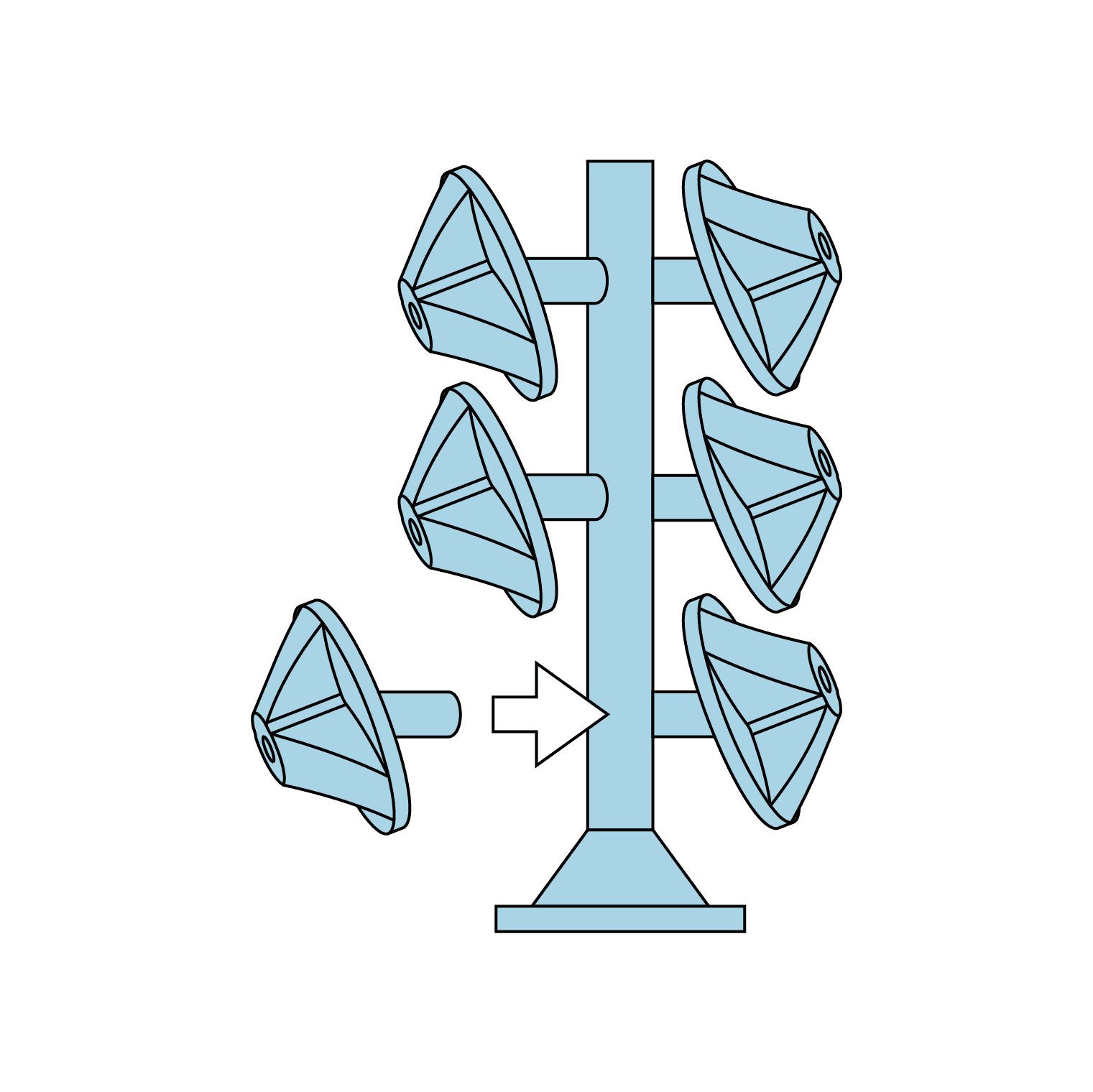

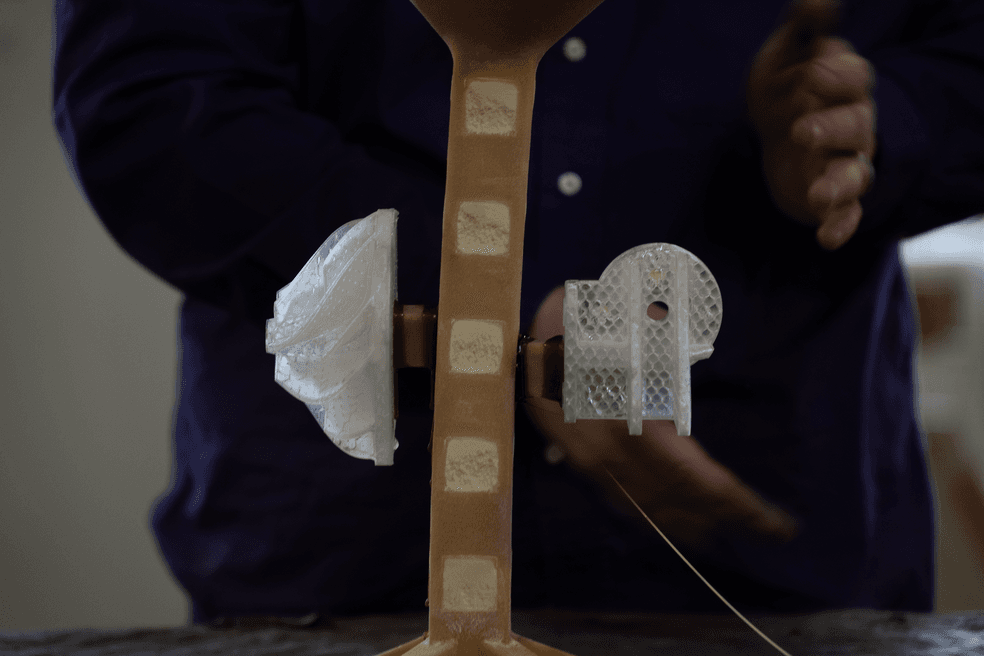

8. Riempi gli sfiati e i fori di drenaggio utilizzando una cera da fonderia standard o una penna UV per resina per circa 30 secondi per far indurire la resina. Queste penne, come la UVIFILL-SL-TX di Aptek Laboratories, possono essere facilmente ordinate su Amazon. Controlla la tenuta dei fori introducendo aria compressa nell'ultimo foro e verificando la presenza di eventuali perdite.

9. Segui il solito procedimento per l'assemblaggio del modello. Prepara il modello per l'iniezione e il fissaggio all'albero di fusione, ottimizzando la configurazione del punto di iniezione per migliorare il flusso di ossigeno durante il processo di combustione. È prassi comune fissare le parti a un albero di fusione utilizzando una cera adesiva e una barra a T all'albero per il processo di immersione. La cera più utilizzata è quella standard da fonderia, ma il canale di colata può essere efficacemente stampato in 3D come parte del modello.

10. Sfiati opzionali: per garantire la resa di parti che non richiedono rilavorazione, alcune fonderie applicano al modello degli sfiati per migliorare il flusso d'aria durante la combustione, allo stesso modo in cui aggiungono punti di iniezione. Questo passaggio favorisce la buona riuscita del processo ed è consigliato per la produzione di lotti molto ridotti, come pezzi unici o urgenti. Per aggiungere gli sfiati nel processo di assemblaggio, è necessario raffreddare la scocca dopo la combustione e chiudere il foro con il materiale di rivestimento.

Il team della UNI tappa i fori con la cera (prima immagine) e fissa il modello all'albero (seconda immagine) per la fusione a cera persa automatizzata con un robot pick-and-place.

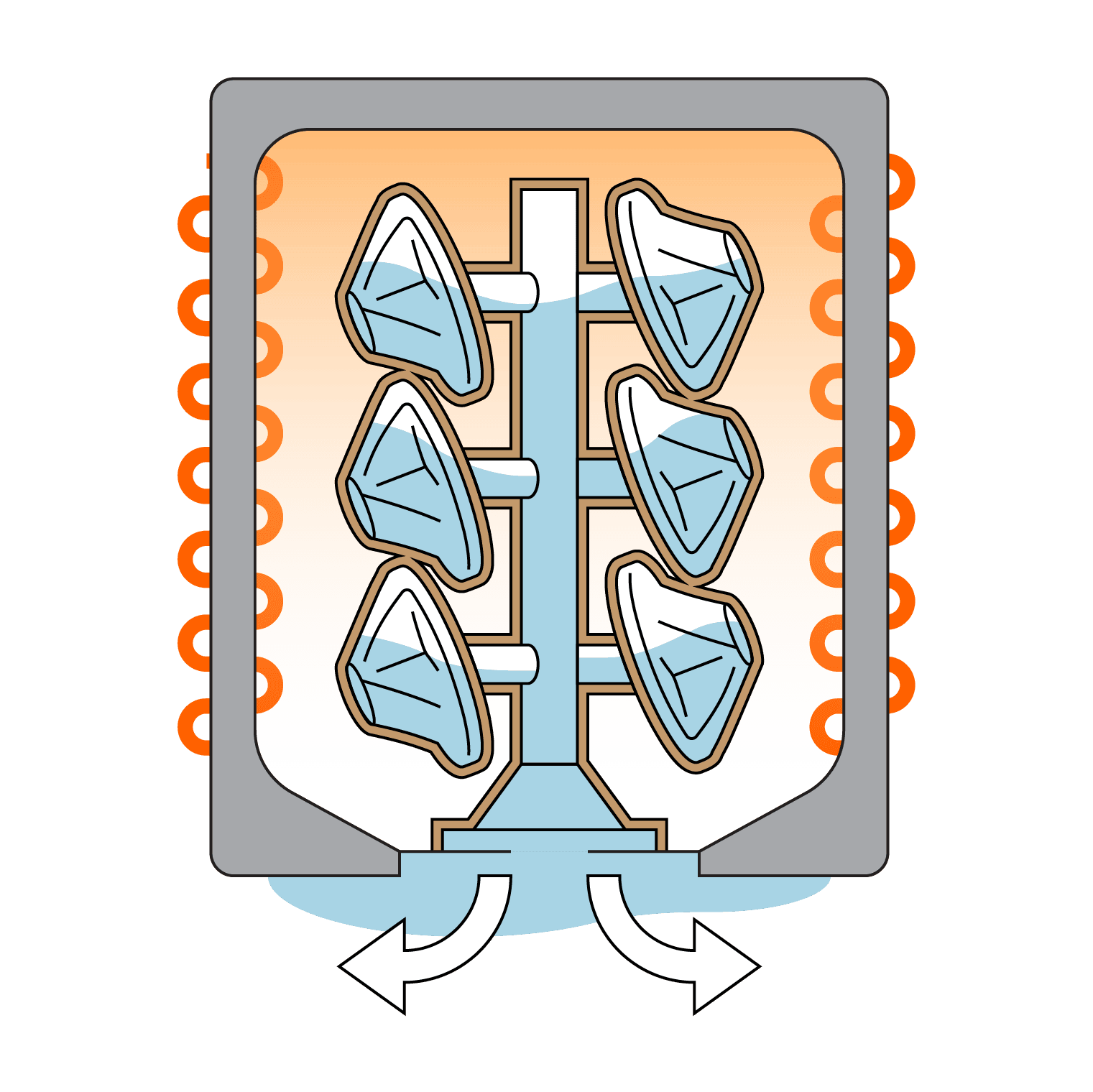

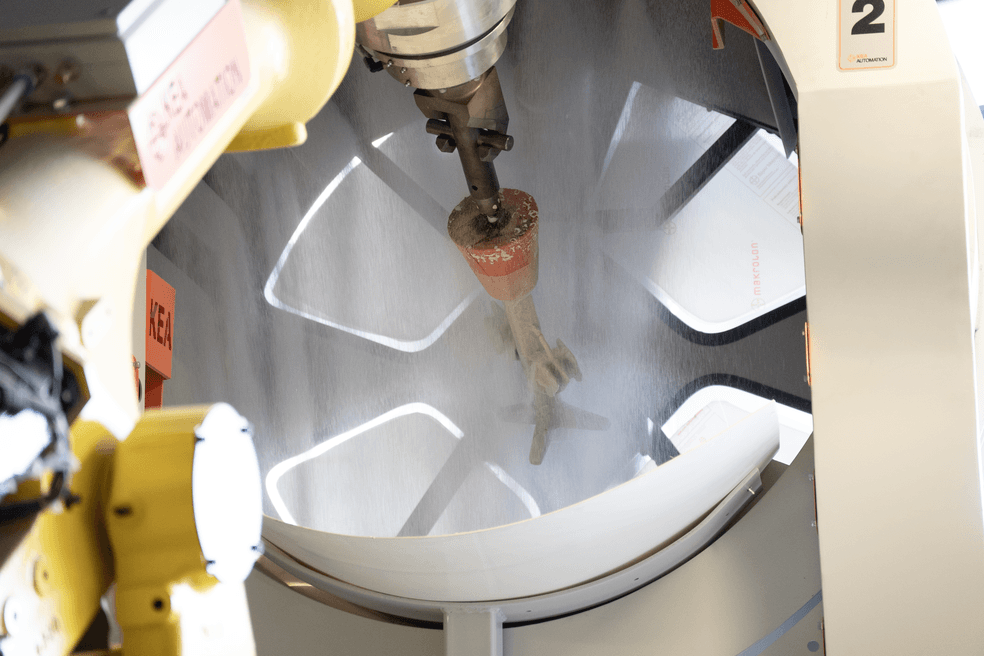

Creazione della scocca

11. Segui la procedura abituale per immergere l'albero nell'impasto. Alcune fonderie modificano la composizione del loro impasto utilizzando una miscela più duttile, che si espande di più, oppure aumentano il numero di immersioni per ridurre le fessurazioni. Formlabs consiglia di iniziare con il processo standard, poiché non ha riscontrato problemi di adesione della scocca ai modelli stampati seguendo la procedura descritta in precedenza. Come riferimento, la UNI utilizza una cella robotica automatizzata che effettua sei immersioni.

11.1. Un'immersione in un impasto primario senza sabbia per mantenere la finitura superficiale.

11.2. Un' immersione in un impasto secondario con sabbia primaria, seguita da tre immersioni nell'impasto secondario con sabbia secondaria per aumentare lo spessore e la resistenza della scocca.

11.3. Un'ultima immersione nell'impasto primario senza sabbia come rivestimento sigillante.

La cella robotica della UNI preleva l'albero e lo immerge nell'impasto primario (prima immagine), drena l'eccesso di impasto alla fine del processo, quindi lo inserisce in una levigatrice (seconda immagine).

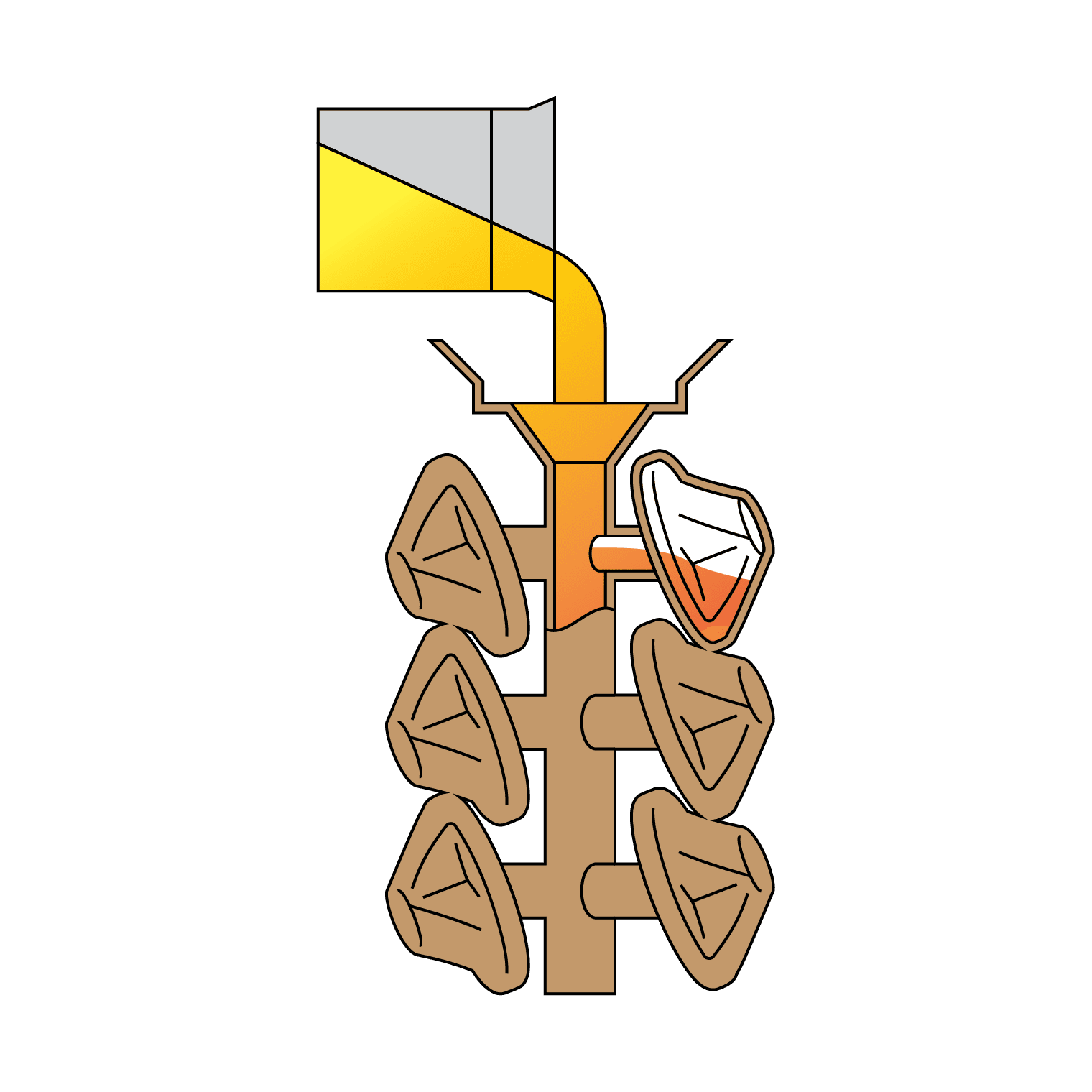

Combustione del modello

12. Segui la procedura abituale per bruciare il modello nella fornace. La cottura rapida è un metodo standard che prevede il riscaldamento il modello a una temperatura compresa tra 705 °C e 900 °C per due ore. Per eseguire questa operazione, la fonderia deve disporre di una fornace ad alta temperatura e assicurare un adeguato flusso di ossigeno. Se si utilizzano temperature inferiori a 650 °C o un'autoclave, è probabile che i modelli rompano la scocca.

13. Controlla che il guscio non presenti crepe o materiale in eccesso dopo la combustione e soffia via eventuali residui di cenere dallo stampo. La combustione di un modello stampato genera una piccola quantità di cenere. La Clear Cast Resin è priva di antimonio, contiene meno dello 0,020% di cenere e viene utilizzata per stampare modelli cavi, perciò può generare piccoli residui di cenere.

La fornace di combustione della UNI (prima immagine) e l'albero durante il processo di cottura rapida (seconda immagine).

Fusione

14. Seguire il processo abituale di fusione e finitura. Come riferimento, l'UNI segue i seguenti passaggi:

14.1 Preriscalda la scocca in una fornace per 30 minuti a 345 °C.

14.2 Versa il metallo e fallo raffreddare fino a completa solidificazione.

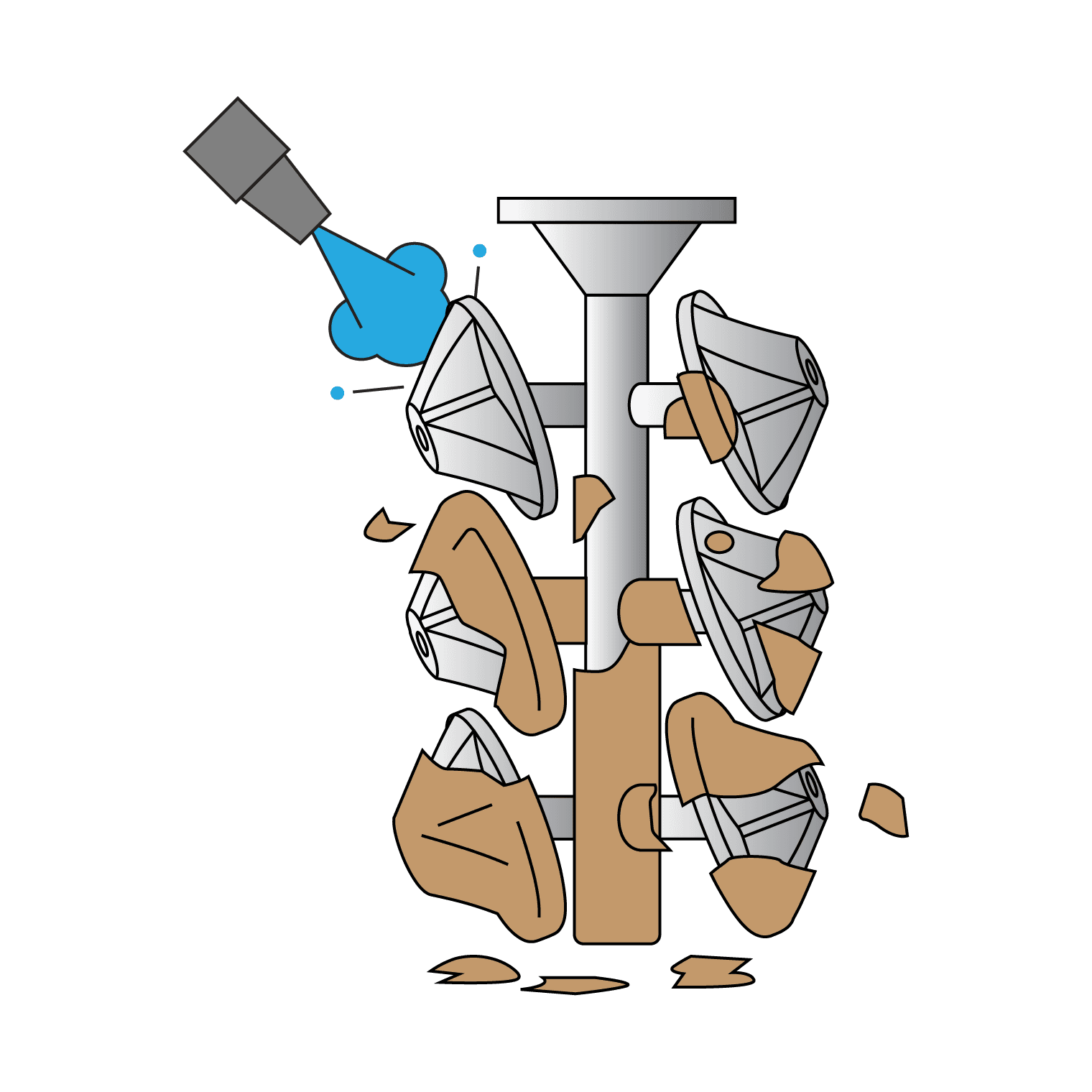

14.3 Rimuovi la scocca in ceramica utilizzando l'acqua o una sabbiatrice. A volte può essere necessario rompere una parte della scocca con uno scalpello, ma si dovrebbe evitare di farlo per preservare la parte.

14.4 Separa le parti dall'albero utilizzando una sega a nastro o altri strumenti.

Il team della UNI versa il metallo nella scocca in ceramica (prima immagine) e poi lo lascia raffreddare (seconda immagine).

Quando la parte si è raffreddata completamente, è possibile rimuovere la scocca (prima immagine). A questo punto, sarà possibile vedere la parte finale (seconda immagine, accanto al modello iniziale).

Conclusioni

Questo whitepaper dimostra che i modelli stampati in 3D possono essere utilizzati per ridurre i costi e i tempi di realizzazione della fusione a cera persa per la prototipazione rapida, la produzione rapida o la produzione limitata di parti. Trattandosi di un metodo di fabbricazione senza attrezzature, la stampa 3D risolve le principali criticità associate alla produzione di attrezzature in metallo nei procedimenti di fusione tradizionali. Permette la creazione rapida e conveniente di attrezzature su richiesta, offrendo maggiore libertà di design.

Aggiungendo la stampa 3D ai tradizionali workflow delle fonderie, le aziende produttrici possono rispondere più rapidamente alle richieste della clientela, rimandare gli investimenti in attrezzature e convalidare i design in modo conveniente. Grazie alle stampanti 3D SLA e alla Clear Cast Resin di Formlabs, molte fonderie sono riuscite a ridurre i costi di creazione delle attrezzature fino al 90% e i tempi di realizzazione di diversi mesi, apportando solo piccole modifiche al proprio workflow di fusione e con un investimento iniziale minimo.

Hai altre domande sull'uso di una stampante SLA per la fusione a cera persa o per altre applicazioni ingegneristiche o legate alla produzione? Contatta il nostro team specializzato per ricevere un campione di uno dei tuoi modelli stampato in Clear Cast Resin.

La clientela di Formlabs ha diritto a uno sconto del 35% su Materialise Magics.

Richiedi subito una prova di Materialise Magics per accedere allo sconto.

Appendice: caratterizzazione fisica delle resine Formlabs

Riepilogo della caratterizzazione

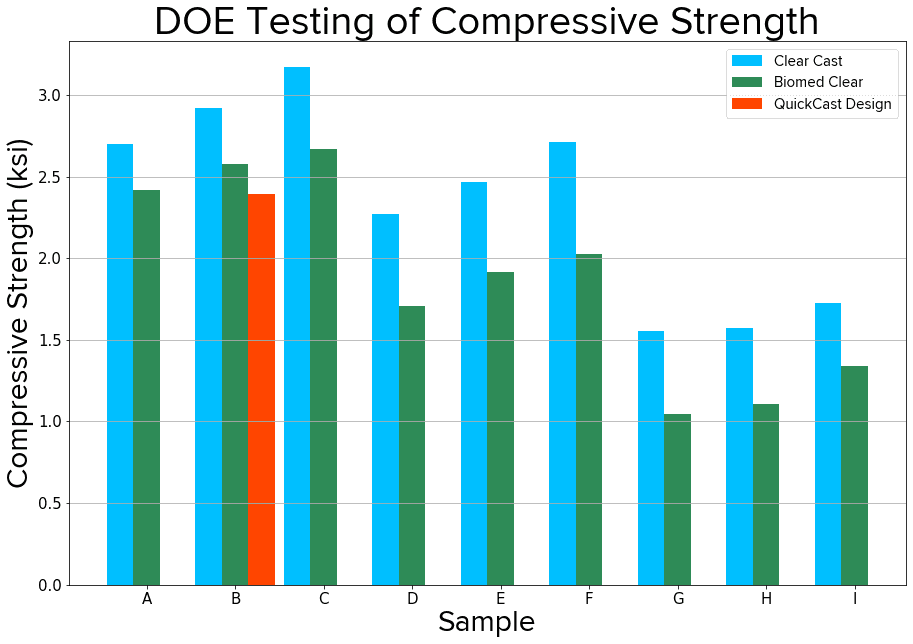

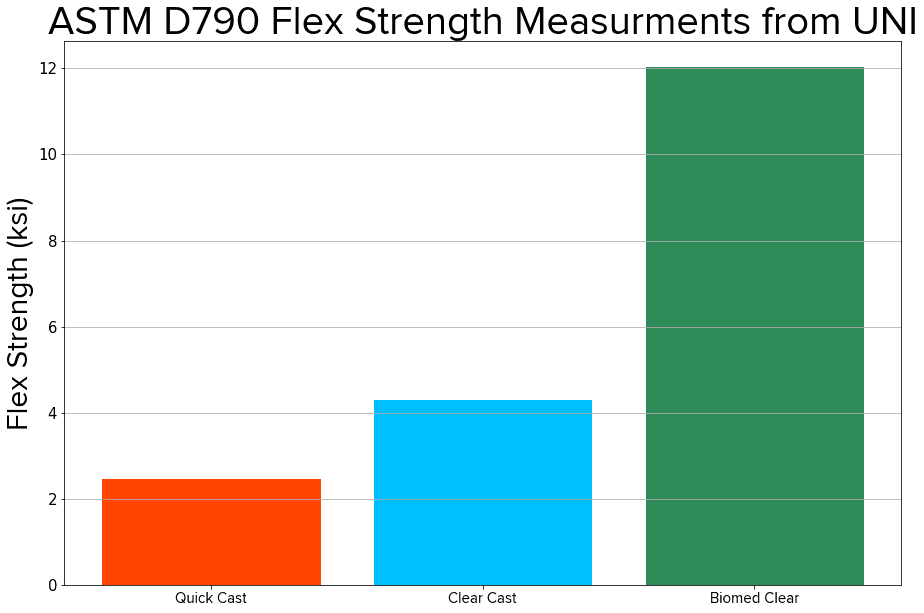

Nel processo di sviluppo e convalida dei materiali per la fusione a cera persa, Formlabs ha collaborato con il Foundry 4.0 Center della University of Northern Iowa (UNI). La UNI ha testato e descritto l'ecosistema SLA di Formlabs, concentrandosi su due materiali: una versione beta della Clear Cast Resin e la BioMed Clear Resin. Durante i test, la UNI ha definito i parametri di progettazione per sviluppare un processo qualificato e facile da adottare per la stampa 3D di modelli sacrificali. I risultati sono messi a confronto con le resine più diffuse della concorrenza. I test eseguiti dalla UNI comprendevano prove di compressione, resistenza alla flessione, contenuto in ceneri e dilatazione termica. Formlabs ha anche verificato la presenza di tracce di altri materiali per garantire la compatibilità con il procedimento di fusione. I test hanno determinato che il materiale migliore era la Clear Cast Resin beta di Formlabs, che è stata colata in diverse geometrie di prova prima di essere convalidata con i processi descritti in questo whitepaper. Questa scelta è stata dettata dalla straordinaria combinazione di basso contenuto in ceneri, ridotta resistenza allo schiacciamento ed elevata resistenza alla flessione, il tutto mantenendo un coefficiente di dilatazione termica sufficientemente basso da minimizzare il rischio di danneggiamento delle scocche durante la combustione.

Resistenza alla compressione

Caratteristiche del campione

Sono state analizzate nove geometrie con vari spessori delle pareti esterne e dimensioni dei reticoli. Le caratteristiche dei campioni sono riportate nella Tabella 1. Queste geometrie sono state selezionate per esaminare un'ampia gamma di opzioni di stampa, con l'obiettivo di identificare la combinazione ottimale di resistenza alla compressione e stampabilità.

|

ID campione |

Spessore delle pareti (mm) |

Spessore degli elementi del reticolo (mm) |

Lunghezza degli elementi del reticolo (mm) |

|

A |

1 |

0,5 |

3 |

|

B |

1 |

0,75 |

3 |

|

C |

1 |

1 |

3 |

|

D |

0,75 |

0,5 |

3 |

|

E |

0,75 |

0,75 |

3 |

|

F |

0,75 |

1 |

3 |

|

G |

0,5 |

0,5 |

3 |

|

H |

0,5 |

0,75 |

3 |

|

I |

0,5 |

1 |

3 |

Tabella 1. Caratteristiche dei campioni.

Collaudo:

I 58 campioni sono stati sottoposti a test di resistenza alla compressione per le geometrie indicate, con tre unità per ciascuna geometria. La media dei risultati è riportata nel grafico, accanto a un campione rappresentativo realizzato con il procedimento di fusione rapida standard. I dati mostrano che, sebbene la Clear Cast Resin beta offra una resistenza alla compressione maggiore rispetto al processo della concorrenza nella geometria della parte B, è possibile ridurla significativamente modificando leggermente lo spessore della parete. Grazie alla forza ridotta e all'elevata accuratezza delle stampanti Formlabs, non si osserva alcuna diminuzione della qualità nelle geometrie testate, pertanto si opta per una geometria più sottile per proseguire.

Grafico 1. Resistenza media alla compressione per ciascuna geometria campione e per ciascuna resina.

Resistenza alla flessione

Quattro campioni di ciascun materiale sono stati testati per la resistenza alla flessione utilizzando il metodo ASTM D790 con la geometria standard del campione. I risultati indicano che entrambi i materiali di Formlabs presentano una resistenza alla flessione superiore, rendendo le parti più robuste e capaci di resistere a una manipolazione più intensa durante il processo.

Resistenza alla flessione media (ksi) per ciascun materiale.

Contenuto in ceneri

Tre campioni in Clear Cast Resin beta di Formlabs e tre campioni in BioMed Clear Resin sono stati testati in base alla norma ASTM D2584. Il test prevede il prelievo di un campione di 5 g, la sua misurazione con un'approssimazione di 1 mg e la sua combustione completa in un forno a muffola. Le ceneri residue vengono poi misurate nuovamente, fornendo i dati riportati di seguito che illustrano le prestazioni dei due materiali Formlabs.

|

Campione |

Contenuto in ceneri |

|

Clear Cast Resin beta di Formlabs |

0,024% |

|

BioMed Clear Resin di Formlabs |

0,006% |

Tabella 2. Media del contenuto in ceneri di ciascun materiale.

Inoltre, Formlabs ha eseguito l'analisi degli elementi su un campione di Clear Cast Resin beta, ottenendo il seguente risultato. Occorre notare che vi è una certa variazione tra i lotti, quindi questo risultato non è necessariamente rappresentativo di tutti i materiali.

|

Elemento |

Clear Cast Resin |

|

Antimonio |

< 10 ppm |

|

Metalli di transizione rilevati (> 10 ppm) |

Alluminio, rame |

|

Metalli di transizione ad alta concentrazione (> 50 ppm) |

Nessuno |

|

Altri materiali inorganici rilevati (> 10 ppm) |

Sn, Si, P |

Tabella 3. Misurazione delle tracce di altri elementi per la Clear Cast Resin beta di Formlabs

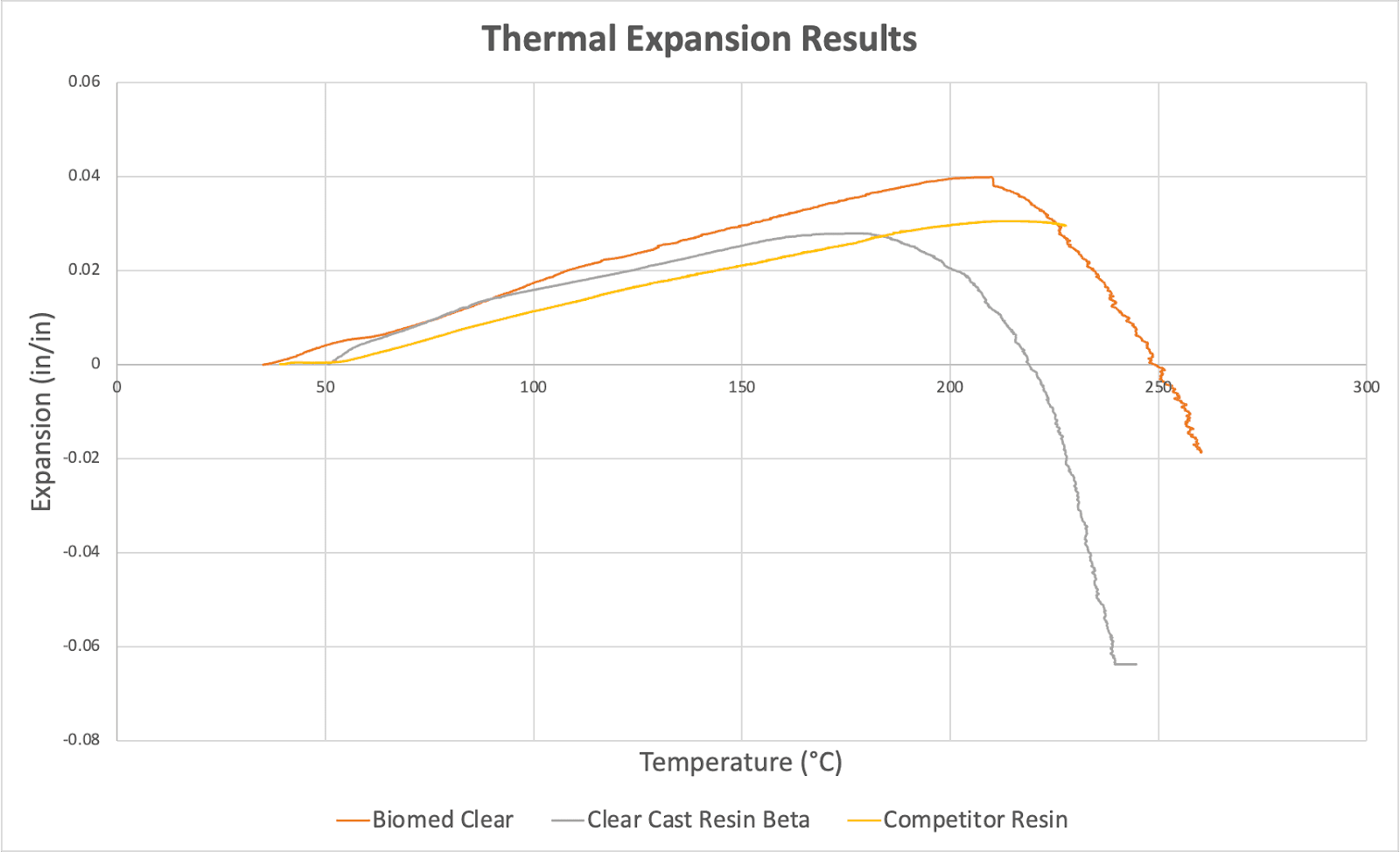

Dilatazione termica

Risultati della dilatazione termica forniti da un dilatometro.

La UNI ha testato diverse geometrie per valutare la loro dilatazione termica. Il grafico mostra il confronto diretto tra la geometria raccomandata da Formlabs con quelle della concorrenza. I test hanno evidenziato che il problema principale della BioMed Clear Resin è la sua dilatazione termica, ma hanno dimostrato anche che la Clear Cast Resin beta di Formlabs ha una dilatazione termica finale inferiore rispetto alla principale resina della concorrenza, il che riduce il rischio di rottura delle scocche.

Questi risultati sono stati confermati dalle prove di colata, dove la Clear Cast Resin beta è stata utilizzata ripetutamente senza danneggiare la scocca durante la combustione, mentre alcune parti in BioMed Clear Resina hanno provocato la fessurazione della scocca.