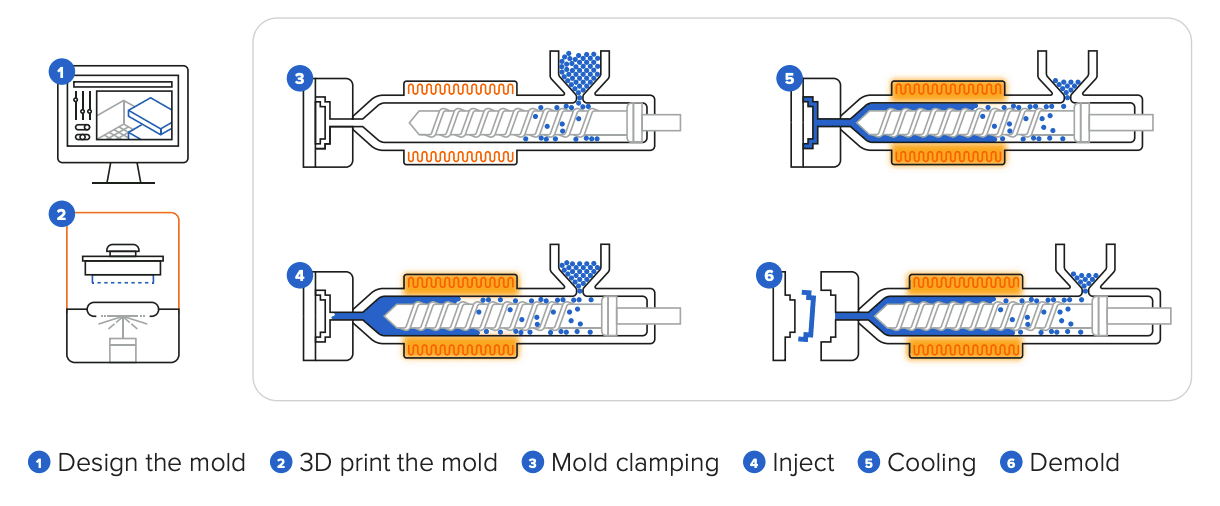

Hoy en día, la mayoría de los productos de plástico del mundo se fabrican mediante moldeo por inyección. Sin embargo, fabricar moldes puede resultar prohibitivamente caro y llevar mucho tiempo. Por suerte, no siempre es necesario mecanizar los moldes a partir de metal; se pueden imprimir en 3D.

La impresión 3D por estereolitografía(SLA) ofrece una alternativa rentable al mecanizado de moldes de aluminio. Las piezas impresas en 3D mediante SLA son completamente sólidas e isotrópicasy hay materiales disponibles con una temperatura de flexión bajo carga de hasta 238 °C a 0,45 MPa, por lo que pueden soportar el calor y la presión del proceso de moldeo por inyección.

Descarga nuestro libro blanco gratuito para aprender a crear moldes de inyección impresos en 3D.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Fabricación rápida de moldes de inyección impresos en 3D para series cortas

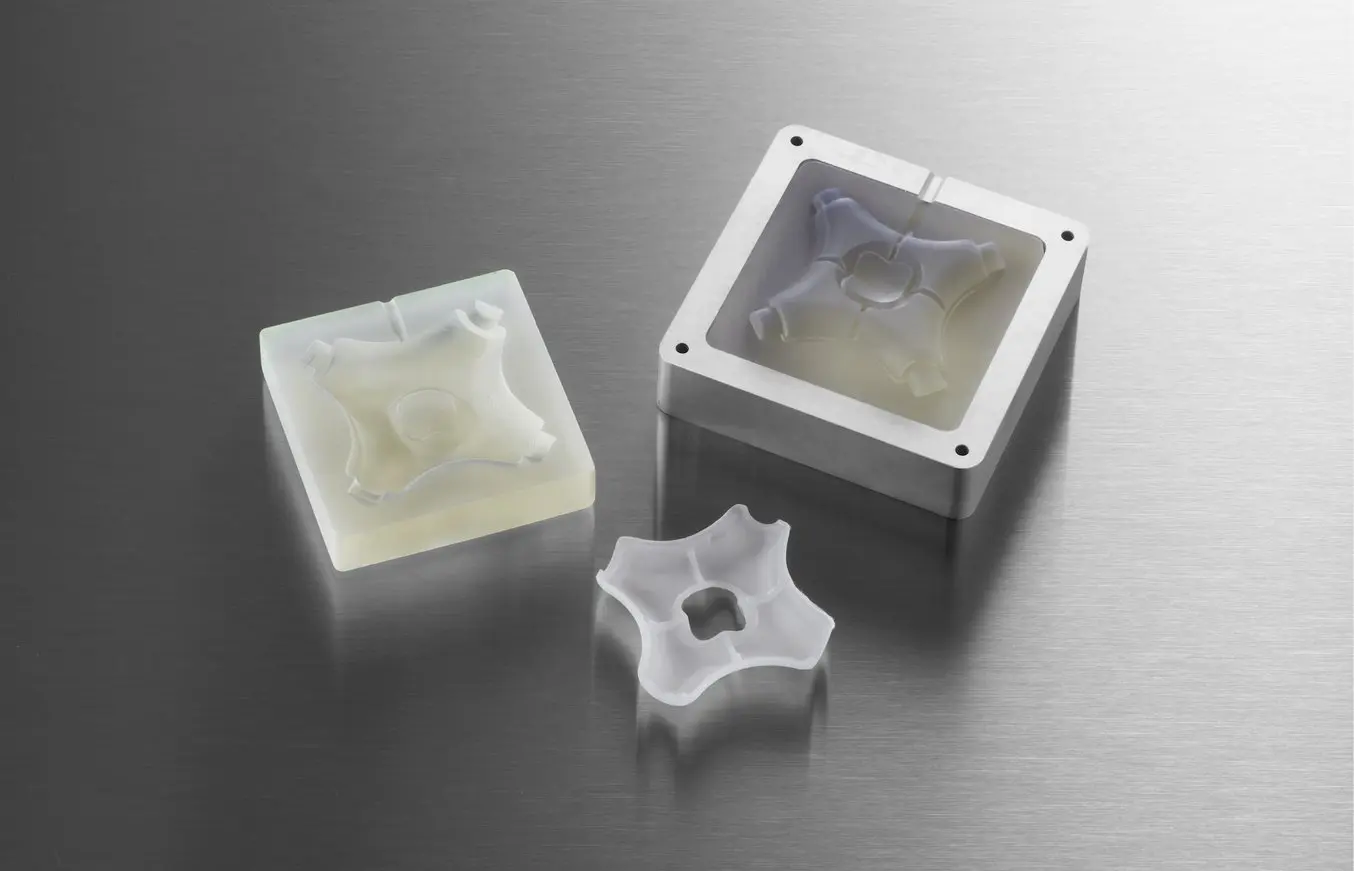

Moldes de inyección impresos en 3D en un marco de aluminio y la pieza moldeada por inyección acabada.

Con impresoras 3D de sobremesa asequibles , materiales de impresión 3D resistentes a la temperatura y máquinas de moldeo por inyección, es posible fabricar moldes de inyección impresos en 3D en tus propias instalaciones para crear prototipos y pequeñas piezas funcionales con plásticos de producción. Para la producción de bajo volumen (entre 10 y 1000 piezas), los moldes de inyección impresos en 3D suponen un ahorro de tiempo y dinero en comparación con los moldes de metal, que suelen resultar costosos. También hacen posible un enfoque de fabricación más ágil que permite a los ingenieros y diseñadores prototipar moldes de inyección y someter a ensayo distintas configuraciones de moldes o modificarlos fácilmente y seguir realizando iteraciones de sus diseños con plazos cortos de fabricación y costes bajos.

La tecnología de impresión 3D SLA es una buena elección para el moldeo. Se caracteriza por un acabado de la superficie liso y una alta precisión que el molde trasladará a la pieza final y que también facilita el desmoldeo. Por otro lado, las impresiones 3D producidas mediante SLA tienen unos enlaces químicos que hacen que sean totalmente densas e isotrópicas, lo que permite producir moldes funcionales de una calidad que no es posible con el modelado por deposición fundida (FDM). Las impresoras SLA de escritorio y de trabajo, como las que ofrece Formlabs, simplifican el proceso de trabajo, ya que resultan fáciles de instalar, usar y mantener.

La Rigid 10K Resin de Formlabs es un material industrial reforzado con vidrio que resulta ideal para el moldeo con una amplia variedad de geometrías y procesos de moldeo por inyección. La Rigid 10K Resin tiene una temperatura de flexión bajo carga de 218 °C a 0,45 MPa y un módulo de tracción de 10 000 MPa, lo que la hace un material de moldeo resistente, extremadamente rígido y térmicamente estable que mantendrá su forma al verse sometido a presión y temperatura para producir piezas precisas.

La Rigid 10K Resin es el material idóneo de Formlabs para la impresión de moldes sofisticados para el moldeo por inyección, que mostraremos con tres casos de estudio en este libro blanco. El Centro Técnico Industrial francés (IPC) llevó a cabo una investigación e imprimió miles de piezas, el fabricante por contrato Multiplus la utiliza para la producción de bajo volumen, y la empresa de desarrollo de productos Novus Applications ha inyectado cientos de tapas roscadas muy detalladas con un único molde de Rigid 10K Resin.

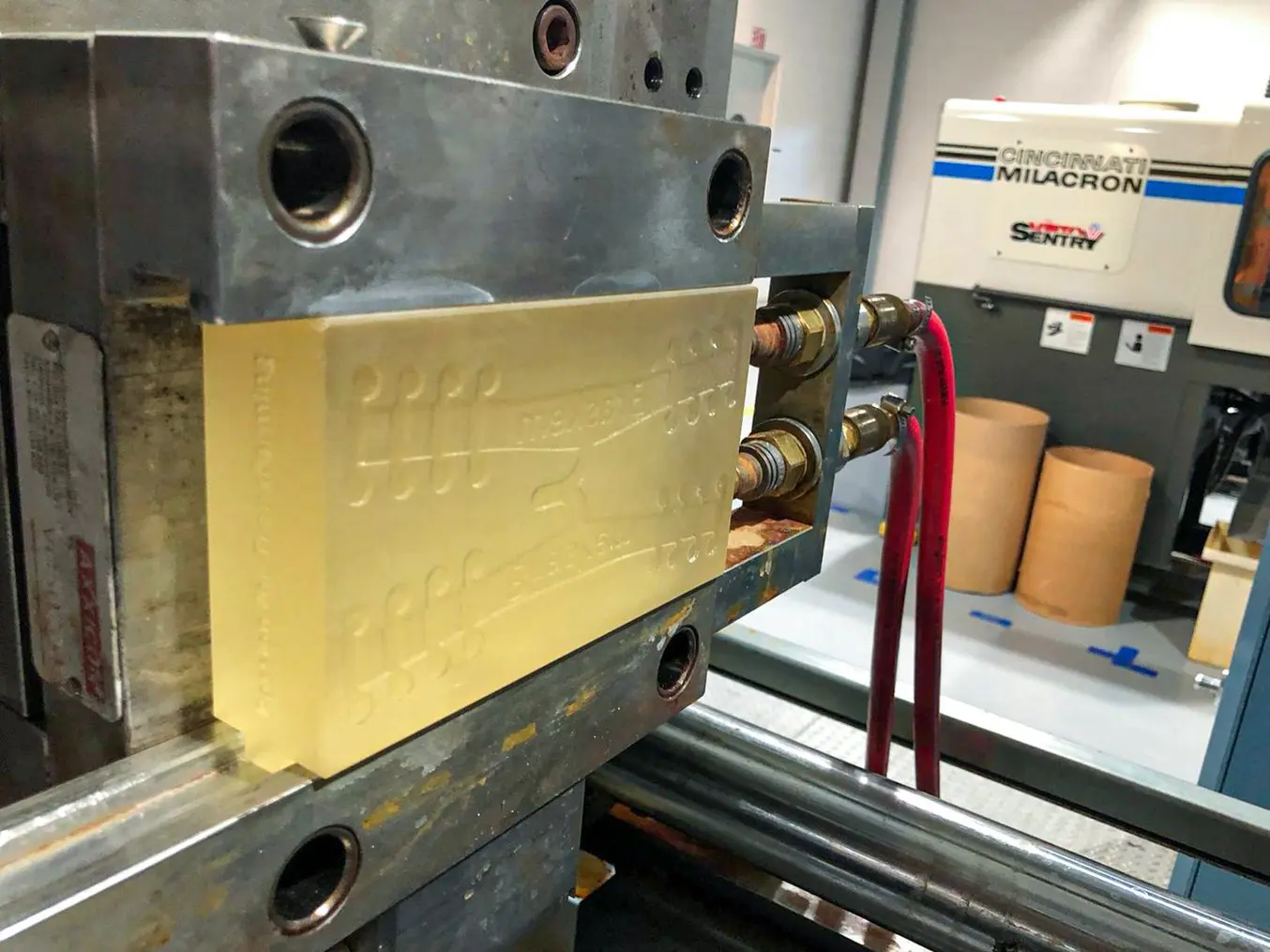

La HighTemp Resin es otro material que se puede considerar cuando las presiones de sujeción e inyección no son demasiado elevadas y la Rigid 10K Resin no puede alcanzar las temperaturas de inyección requeridas. La High Temp Resin ofrece una temperatura de flexión bajo carga de 238 °C a 0,45 MPa, la más alta entre las resinas de Formlabs y una de las más altas entre las resinas del mercado, lo que le permite soportar altas temperaturas de moldeo y minimizar el tiempo de enfriamiento. Nuestro libro blanco repasará un caso de estudio de Braskem, una empresa que realizó 1500 ciclos de inyección con un inserto de molde impreso en 3D con la High Temp Resin para producir extensores de mascarilla. La empresa imprimió el inserto y lo colocó dentro de un molde de metal genérico integrado en el sistema de inyección. Se trata de una solución eficaz para producir rápidamente series de volumen medio.

Sin embargo, la High Temp Resin es bastante frágil. Si las formas son más intrincadas, se deforma o se rompe con facilidad. Con algunos modelos puede ser difícil llegar a realizar más de una decena de ciclos. Para eliminar este obstáculo, la empresa emergente francesa Holimaker recurrió a la Grey Pro Resin. Tiene una conductividad térmica menor que la de la High Temp Resin, que conlleva un tiempo de enfriamiento más largo, pero es más blanda y puede soportar cientos de ciclos.

Descarga nuestro libro blanco gratuito para conocer los estudios de caso detallados y aprender a crear moldes de inyección impresos en 3D en tu empresa.

Impresión 3D para moldeo por inyección

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Casos de estudio: Moldes de inyección impresos en 3D

El moldeo por inyección con moldes impresos en 3D se puede utilizar para una gran variedad de aplicaciones. Descarga nuestro libro blanco para conocer cinco estudios de casos reales con los que descubrirás cómo este proceso de fabricación híbrido permite fabricar moldes bajo demanda con los que producir rápidamente pequeños lotes de piezas termoplásticas.

- El IPC llevó a cabo un estudio técnico sobre el moldeo por inyección con moldres impresos en 3D

- Multiplus utiliza moldes impresos en 3D de Rigid 10K Resin para realizar producción de bajo volumen

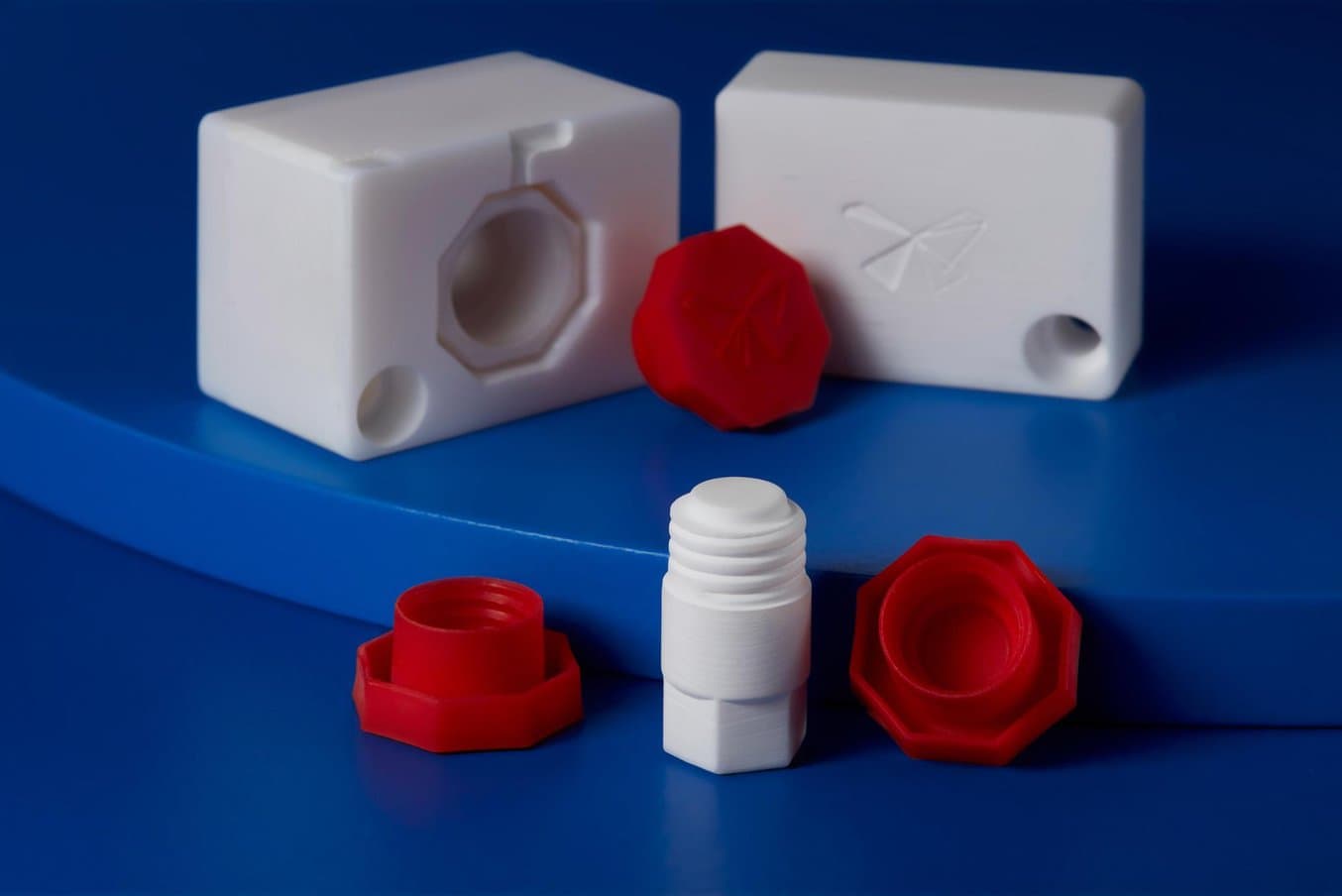

- Novus Applications moldeó por inyección cientos de tapas roscadas con un molde de tres piezas de Rigid 10K Resin

- Braskem fabricó 3000 extensores de mascarilla en una semana con un inserto para moldes de High Temp Resin

- Holimaker produce cientos de piezas técnicas con moldes de Grey Pro Resin y Rigid 10K Resin

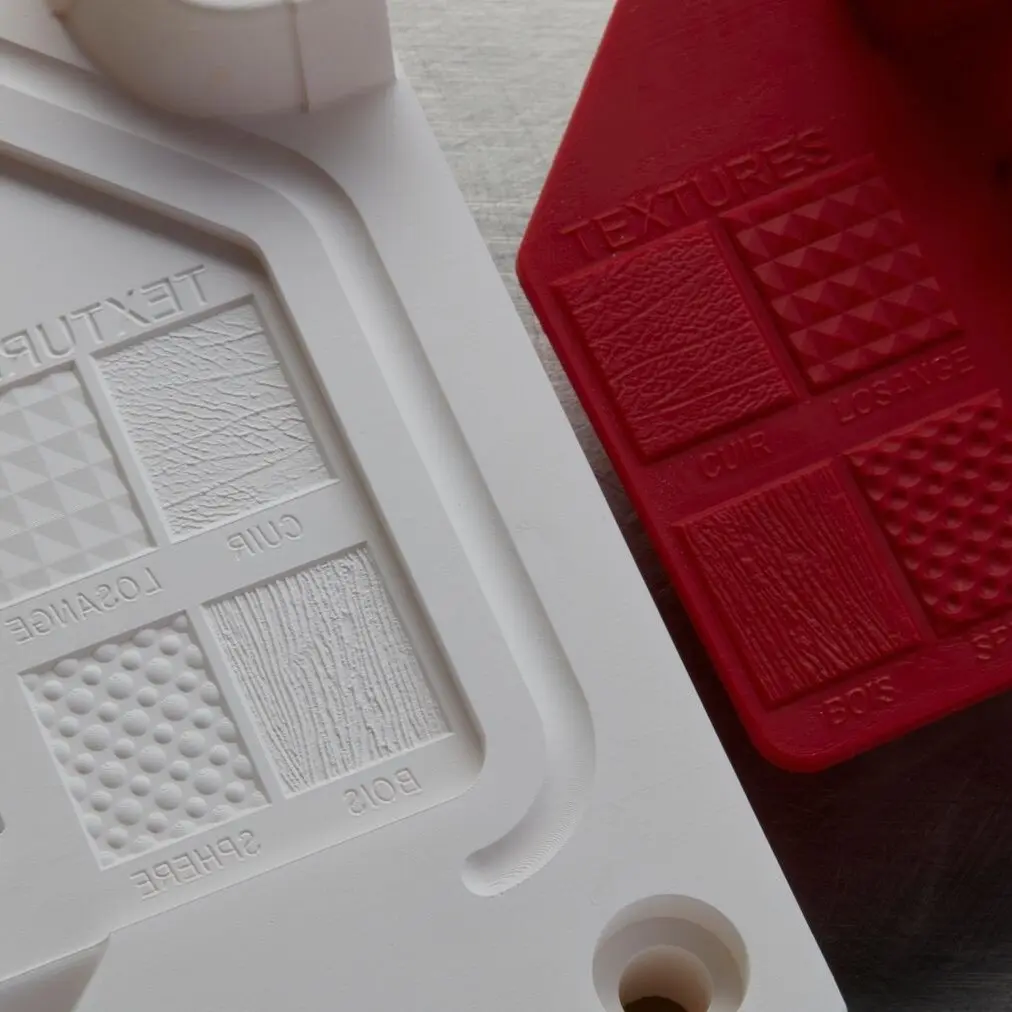

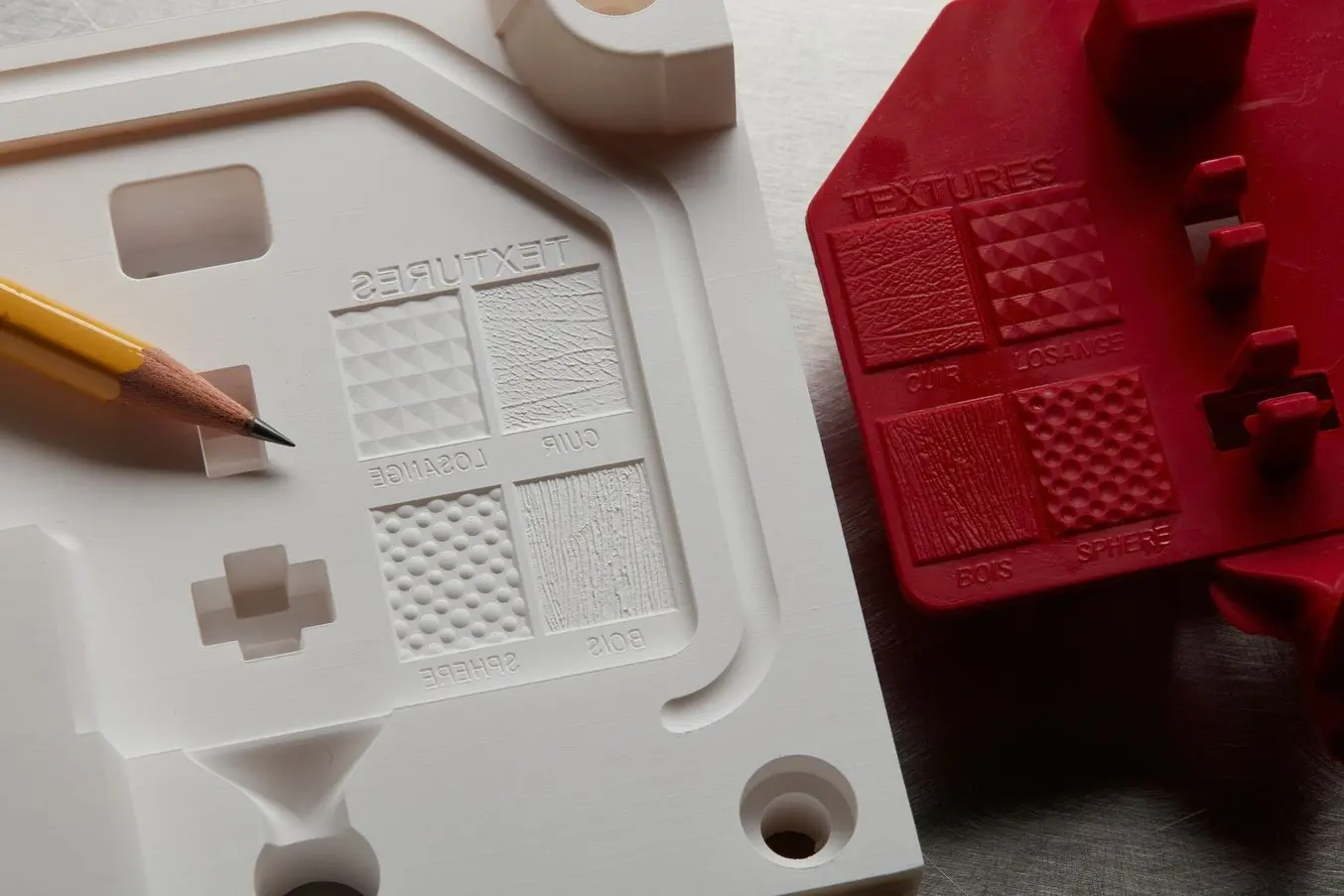

Texturas en el molde de inyección impreso en 3D con Rigid 10K Resin y la pieza moldeada final.

¿Piezas moldeadas por inyección en menos de 24 horas? Introducción al moldeo por inyección de bajo volumen

En este seminario web, te mostraremos cómo usar moldes impresos en 3D mediante estereolitografía (SLA) en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera, además de para ayudar a lanzar productos mejores.

Cómo elegir la resina adecuada para imprimir en 3D moldes de inyección

Un molde de inyección impreso en 3D con la High Temp Resin de Formlabs.

Con la experiencia de nuestros ensayos internos y de estos estudios de caso con nuestros clientes, te sugerimos que elijas la resina de impresión 3D en función de los criterios de la tabla que incluimos a continuación. Tres estrellas significan que la resina es muy eficaz y una estrella significa que es menos eficaz.

| Criterios | High Temp Resin | Grey Pro Resin | Rigid 10K Resin | |

|---|---|---|---|---|

| Alta temperatura de moldeo | ★★★ | ★ | ★★ | |

| Tiempo de enfriamiento corto | ★★★ | ★ | ★★ | |

| Alta presión | ★ | ★★ | ★★★ | |

| Aumento del número de ciclos para geometrías complejas | ★ | ★★ | ★★★ |

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

Cómo moldear piezas por inyección con moldes impresos en 3D

La complejidad del proceso de moldeo por inyección se debe en gran medida a la complejidad de la pieza y a la estructura del molde. Los moldes impresos en 3D se pueden inyectar con una gran variedad de termoplásticos como el polipropileno, el elastómero termoplástico, el poliuretano termoplástico, el poliacetal o la poliamida. Un material de baja viscosidad ayudará a reducir la presión y alargar la vida útil del molde. El polipropileno y los elastómeros termoplásticos son fáciles de procesar con una gran cantidad de ciclos. En contraposición, plásticos más técnicos como la poliamida permiten un número menor de series. Manipular un agente de desmoldeo ayuda a separar la pieza del molde, sobre todo en el caso de materiales flexibles como los poliuretanos termoplásticos y los elastómeros termoplásticos.

El tipo de prensa de inyección no tiene una gran influencia en el proceso. Si tienes poca o ninguna experiencia con el moldeo por inyección y te interesa probarlo con una inversión limitada, usar una máquina de moldeo por inyección de sobremesa como la Holipress o la Galomb Model-B100 puede ser una buena opción.Los equipos de moldeo por inyección automatizados como la máquina de escritorio MicroMolder o la máquina hidráulica Babyplast 10/12 son buenas alternativas para la producción en serie de piezas pequeñas.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para encontrar recomendaciones sobre el uso de moldes impresos en 3D en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera. También podrás ver estudios de casos reales con Braskem, Holimaker y Novus Applications.

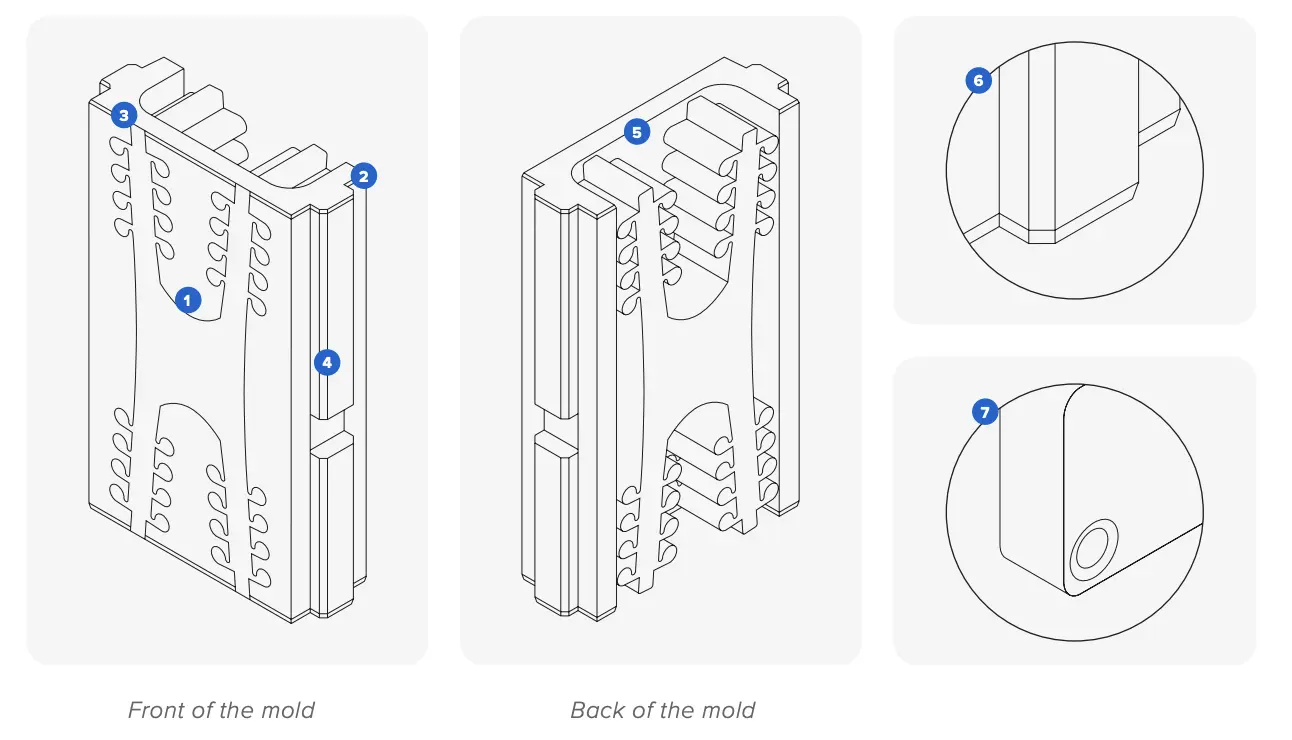

Recomendaciones de diseño para moldes impresos en 3D

Recomendamos respectar las reglas del diseño orientado a la fabricación aditiva, así como las reglas generales de moldeo por inyección, como incluir dos o tres grados de ángulo de desmoldeo, mantener un grosor uniforme de las paredes en toda la pieza o redondear los bordes. Estos son algunos consejos útiles de usuarios y expertos, pensados específicamente para moldes impresos de polímero:

Para optimizar la precisión dimensional:

- Planifica un margen de tolerancia estándar en el molde para el posacabado y para ajustar el tamaño.

- Imprime un conjunto de moldes para tener controladas las desviaciones dimensionales y compénsalas en el modelo CAD del molde.

Métodos para maximizar la vida útil del molde:

-

Abre el canal para reducir la presión del interior de la cavidad.

-

Cuando sea posible, diseña un lado de la pila para que sea plano, mientras que el otro lado lleve el peso del diseño. De este modo, se reduce la probabilidad de que los bloques queden mal alineados y el riesgo de rebaba.

-

Incluye grandes conductos de aire desde el borde de la cavidad hasta el borde del molde, para que el aire pueda escapar. Esto genera un mejor flujo hacia el interior del molde, minimiza la presión y mitiga la rebaba en la zona del canal para reducir el tiempo de ciclo.

-

Evita las secciones transversales delgadas: un grosor de superficie de menos de 1-2 mm puede deformarse con el calor.

Para optimizar la impresión:

-

Ajusta la parte posterior del molde para minimizar el material que contiene: reduce la sección transversal en las zonas que no sirvan de soporte para la cavidad. Ahorrará costes en cuanto a resina y disminuirá los riesgos de fallo de impresión o deformación.

-

Añade un chaflán para retirar la pieza impresa de la base de impresión.

-

Añade pernos de centrado en las esquinas para alinear ambas impresiones.

Si tienes más preguntas sobre el proceso de trabajo, asegúrate de leer nuestro artículo Preguntas frecuentes: Moldeo por inyección con moldes impresos en 3D. Si quieres conocer el proceso de trabajo completo y otras buenas prácticas, descarga nuestro libro blanco.

El molde de inyección impreso en 3D puede admitir elementos con movimiento lateral.

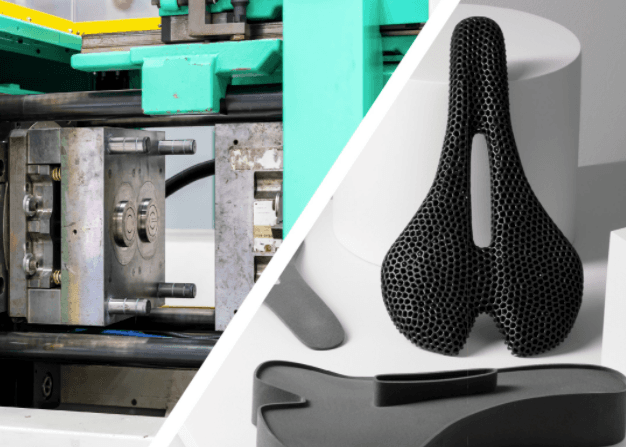

Impresión 3D SLS vs. moldeo por inyección: ¿Cuándo se deben reemplazar las piezas moldeadas con la impresión 3D?

Este libro blanco muestra los costes de casos de uso reales y ofrece recomendaciones para usar la impresión 3D SLS, el moldeo por inyección o ambos.

Moldes impresos en 3D: Técnicas para el prototipado y la producción

Combinar la fabricación de moldes con la impresión 3D de sobremesa permite a los ingenieros y diseñadores ampliar la gama de materiales que utilizan y emplear sus impresoras 3D no solo para el prototipado rápido, sino también para la producción.

Usar moldes, troqueles y patrones impresos en 3D para complementar los procesos de moldeo y fundición suele ser más rápido y menos costoso que el fresado de CNC. Además, es más sencillo trabajar con estas piezas que con moldes de silicona.

Aparte de para el moldeo por inyección, los moldes impresos en 3D se pueden usar para los siguientes procesos de moldeo y fundición:

- Termoformado y moldeo en vacío

- Moldeo de silicona (también sobremolde y moldeo por inserción)

- Moldeo de caucho vulcanizado

- Fundición para joyería

- Fundición de metal

- Fabricación de moldes con impresiones 3D: Técnicas para el prototipado y la producción

Sigue los enlaces para descargar nuestros libros blancos con las recomendaciones específicas para cada proceso.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.