Prototyping in der Luftfahrt: Wie Archer Aviation die nächste Generation von Flugtaxis entwickelt

„Dank des Form 4L können wir große Teile in sehr hoher Qualität drucken, die kaum manuelle Nacharbeiten erfordern und sofort einsetzbar sind.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

Archer Aviation, Inc., ein führendes Unternehmen im Bereich elektrisch angetriebener Fluggeräte, die senkrecht starten und landen (eVTOL für engl. electric Vertical Take-Off and Landing aircraft), setzt mit der Entwicklung der nächsten Generation von Lufttaxis neue Maßstäbe für den Flugverkehr. Julien Thiebaud ist Designmanager in der Abteilung für fortschrittliche Technologien, die ein komplettes Designstudio für die Innenausstattung von Flugzeugen umfasst. Das Studio stellt Modelle und Prototypen in voller Größe her und verwendet dazu unter anderem die 3D-Druckverfahren Schmelzschichtung (FDM) und Stereolithografie (SLA).

Thiebaud berichtet: „Wir drucken ständig. Absolut alles, was bei Archer herauskommt, durchläuft irgendwann unser Studio.“ Das Industriedesign-Team von Archer verbringt den Großteil seiner Zeit mit der Entwicklung funktionaler Prototypen aus fortschrittlichen Materialien. Diese Prototypen müssen Leistungsnormen erfüllen und gleichzeitig eine hervorragende Oberflächenqualität und enge Toleranzen aufweisen. Bei der Auswahl eines 3D-Druckers stehen laut Thiebaud daher „Zuverlässigkeit, Schnelligkeit, Oberflächenqualität und Kundenservice an erster Stelle“.

„Ich bin Fahrzeugdesigner und daher wählerisch. Ich habe schon lange kein Unternehmen wie Formlabs mehr gesehen, bei dem von Anfang bis Ende alles überzeugt. Vom Auspacken des Geräts, der Anwendererfahrung, der Benutzeroberfläche, dem Design und der Ästhetik des Druckers über die Qualität der Teile bis hin zum Kundenservice.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

Auf der Überholspur vom Form 3L und FDM zum Form 4L

„Ein großes Teil beansprucht 12 Stunden. Würde ich das Gleiche mit dem Form 3L drucken, wären es 35 Stunden. Es ist also eine absolute Revolution für uns. Ein Unterschied wie Tag und Nacht. Es gibt immer Anfragen in letzter Minute, am liebsten bis gestern. Mit dem Form 4L können wir jetzt auch Eilaufträge annehmen.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

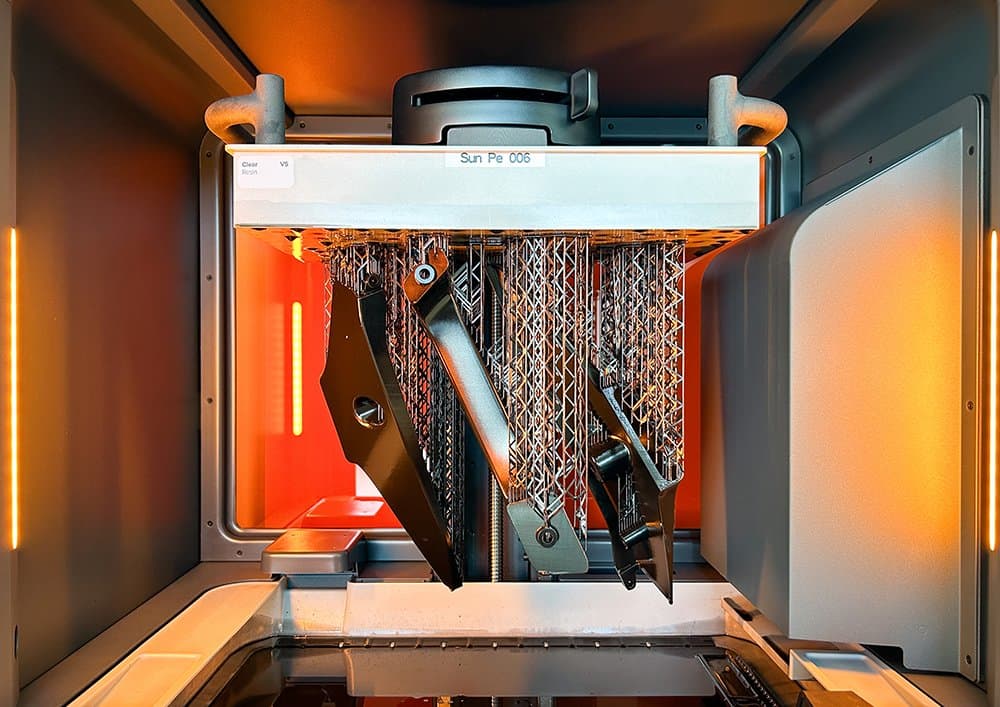

Der 3D-Druck großer Prototypen aus Black Resin auf dem Form 4L ist schneller und kosteneffizienter als herkömmliche Verfahren – und sogar als der FDM-3D-Druck.

Bevor Thiebaud den 3D-Druck in den Betrieb holte, testete er Prototypen mit CAD-Simulationen oder zerspante Prototypen von Hand und testete sie manuell – ein langwieriger und kostspieliger Prozess. Die Einführung des 3D-Drucks war sowohl zeit- als auch kosteneffizienter. Mittels Schmelzschichtung (FDM oder Fused Deposition Modeling) und Stereolithografie-3D-Druck (SLA) konnten Prototypen erheblich schneller hergestellt werden.

Vor dem Form 4L druckte Thiebaud große Teile mit FDM-Druckern, weil dies schneller und leichter ging als der Druck mit dem Form 3L. Letzteren verwendete er, wenn eine glattere Oberflächenbeschaffenheit erforderlich war. Doch mit der Markteinführung des Form 4L verkürzte sich die Druckzeit für einige Teile von 10 Stunden mit dem Form 3L auf eine Stunde mit dem Form 4L.

„Die Geschwindigkeit des Form 4L hat unseren besten FDM-Drucker in den Schatten gestellt. Bei den Aufträgen meines Teams kommt mir FDM gar nicht mehr in den Sinn, wenn wir ein Design beginnen.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

Die Geschwindigkeit des Form 4L hat die Anzahl der Durchläufe, die das Team in einer Woche durchführen kann, vervielfacht. Für den Prototyp einer Kopfstütze druckt Thiebaud das Trägermaterial und die Montagevorrichtung, um die Platzierung der Polsterung und der Nähte zu testen. Er sagt: „Durch den 3D-Druck auf dem Form 4L können wir fünf verschiedene Designs und fünf verschiedene Tests pro Woche umsetzen.“ Die Herstellungsdauer eines Prototyps verringert sich dadurch um die Hälfte.

Prototypen mit Potenzial

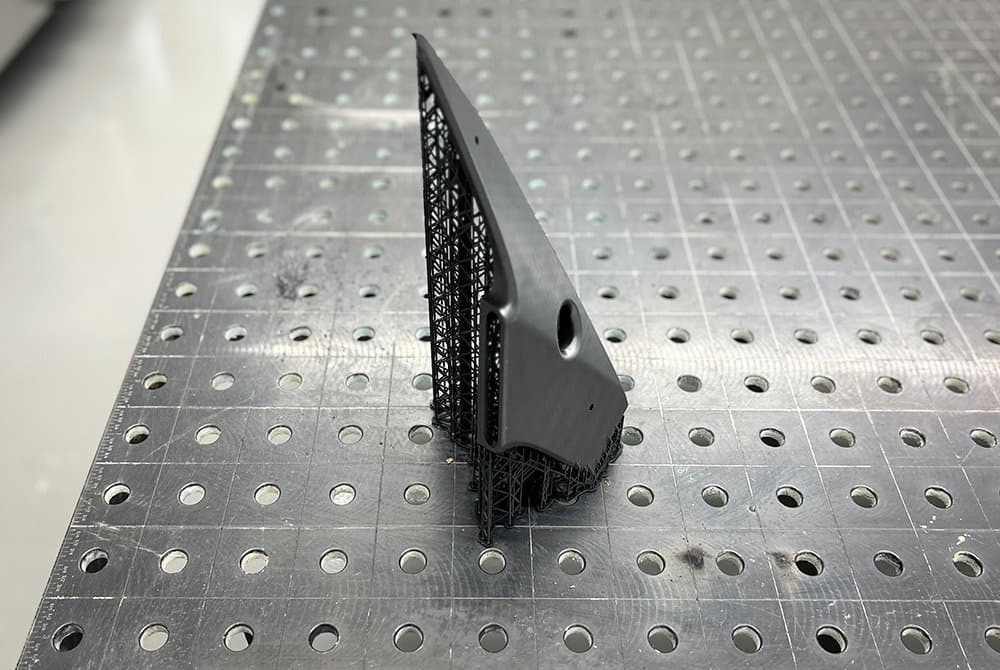

„Wir mussten als Teil des Fahrgestells eine Halterung und Schienen anfertigen, um für strukturelle Festigkeit zu sorgen. Die haben wir mit FDM gedruckt. Sie funktionierten aber nicht. Wir probierten mehrere verschiedene Techniken aus. Gedruckt mit dem Form 4 war es auf Anhieb perfekt.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

Thiebaud prototypisiert kleine Teile für Beleuchtungssysteme, Innenausstattungen für den Transport (z. B. zur Fertigstellung von Sitzen, Armaturen und der Kabine) und auch maßstabsgetreue Architekturmodelle. Einige dieser Teile müssen mitunter hohen Temperaturen standhalten und korrosionsbeständig gegenüber Chemikalien sein. Für solche Prototypen verwendet Thiebaud High Temp Resin, das eine Wärmeformbeständigkeitstemperatur (HDT) von 238 °C bei 0,45 MPa aufweist – die höchste unter den Formlabs-Kunstharzen.

„Die Prototypen kommen auf ähnliche Weise zum Einsatz wie in der Produktion. Deshalb ist es für uns wichtig, dass die Zugfestigkeit und die mechanischen Eigenschaften mit denen des endgültigen Teils übereinstimmen.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

Mit SLA gedruckte Teile sind isotrop und halten den funktionalen Anforderungen der Prototypenentwicklung stand. Das Materialentwicklerteam von Formlabs hat die Technologie des Form 4 ausgenutzt, um unsere Standard-Kunstharze zu aktualisieren und ihre mechanischen Eigenschaften und Ästhetik zu optimieren. Das hat nicht nur zu einem schnelleren Druck, sondern auch zu einer verbesserte Leistung geführt.

Das neue Clear Resin wurde für den Druck mit 3D-Druckern der Serie Form 4 entwickelt. Prototypen, die mit Clear Resin auf den 3D-Druckern der Serie Form 4 gedruckt werden, bieten eine außergewöhnliche Transparenz und weniger Vergilbung als frühere Versionen.

„Der Unterschied zwischen Clear Resin V4 und V5 ist phänomenal. Wir haben genau die gleichen Teile gedruckt, und die Transparenz ist stark verbessert. Einmal haben wir sogar vergessen, Klarlack aufzutragen, und haben das erst ein paar Tage später bemerkt. Das Teil war immer noch in Ordnung – die UV-Beständigkeit hat sich also enorm verbessert.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

Zeitersparnis bei der Nachbearbeitung und Fertigstellung

„Die Qualität ist fantastisch. Seit wir den Form 4 haben, erfordern die Teile 80 % weniger Schleifen und Nacharbeiten. Ich finde es toll, dass wir alle Stützstrukturen mit einem Finger und ganz ohne Werkzeug ablösen können. Die Teile werden gewaschen, nachgehärtet und im Prototypen verbaut. Es muss, wenn überhaupt, nur sehr wenig von Hand fertiggestellt werden. Die Gesamtqualität ist unglaublich.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

Die Druckzeit selbst ist erst die halbe Miete. Auch die Nachbearbeitung und Fertigstellung von 3D-Druckteilen müssen in die Fertigungszeit einkalkuliert werden. Je feiner die Oberflächenbeschaffenheit direkt nach dem Druck ist, desto weniger Nacharbeiten sind erforderlich. Thiebaud merkt an: „Jedes Mal, wenn man Stützstrukturen ablöst, muss man Stützspuren abschleifen. Das System des Form 4 hat die Dichte der Stützstrukturen deutlich verringert. Die Oberflächenqualität der Teile ist gleich, wenn sie aus dem Drucker kommen, sehr, sehr hoch. Das heißt, man muss das Teil nach dem Nachhärten nur kurz mit Sandpapier abschleifen, und schon ist es einsatzbereit.“

Zu Beginn ließ Thiebaud automatische Stützstrukturen in PreForm generieren. Diese sind darauf ausgelegt, den Zeitaufwand zum Ablösen der Stützen zu minimieren und die Oberflächen möglichst unberührt zu halten. Als er mehr Erfahrung gewonnen hatte, stellte er die Stützstrukturdichte und die Berührungspunkte selbst ein, für noch schnellere Drucke und minimale Nacharbeiten. Außerdem richtet er die Teile manuell aus, um sicherzustellen, dass die wichtigsten Oberflächen makellos bleiben.

Prototyp eines Bauteils für die Sitzseite

Drucker: Form 4L

Druck: 1 h 30 min

Nachbearbeitung: 30 min (Waschen + Nachhärten)

Fertigstellung: 30 min (Schleifen, kein Lackieren)

Gesamtdauer: 2 h 30 min

Dauerhafte Zuverlässigkeit

„Als wir Formlabs entdeckten, stand die Zuverlässigkeit des Drucks für uns an erster Stelle. Die Maschinen sind pausenlos in Betrieb. Wir haben ihnen wirklich viel abverlangt. Die Tatsache, dass sie dennoch ununterbrochen drucken, ist beeindruckend. Verlässlichkeit ist alles.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

Thiebaud ist ständig am Drucken. Da er in der Lage ist, ein CAD-Modell in 30 Minuten zu entwerfen, hat er einen anhaltenden Strom von Prototypen zu drucken. Bei dieser Menge an Drucken würde jeder Druckerausfall den Zeitplan ernsthaft gefährden und zu einer massiven Störung der Arbeitsabläufe führen. Thiebaud erklärt: „Als wir Formlabs entdeckten, stand die Zuverlässigkeit für uns an erster Stelle.“

Thiebaud muss sich darauf verlassen können, dass jedes Teil, das er an den Drucker sendet, genau nach Vorgabe gedruckt wird. In den Druckern der Form-4-Serie kontrollieren sechs integrierte Sensoren präzise die Harztemperatur, den Harzpegel, die Druckkräfte und den Druckstatus, während vorbeugende Wartungshinweise dafür sorgen, dass der Drucker stets verlässlich funktioniert.

„Kundenservice ist uns sehr wichtig, und Formlabs hat in dieser Hinsicht phänomenale Arbeit geleistet.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

Falls einmal ein Fehler behoben werden muss oder Fragen auftauchen, kann Thiebaud sich direkt an das Expertenteam von Formlabs wenden, sodass die Produktion im Designstudio auf Kurs bleibt.

Schneller ans Ziel mit leistungsstarken Prototypen

„Dank des Form 4L können wir große Teile in sehr hoher Qualität drucken, die kaum manuelle Nacharbeiten erfordern und sofort einsetzbar sind. Der Drucker hat, seitdem wir ihn haben, immer einwandfrei funktioniert.“

Julien Thiebaud, Designmanager, Abteilung fortschrittliche Technologien, Archer

Das Prototyping der Spitzentechnologien von Archers Flugzeug erfordert Schnelligkeit, Präzision, Genauigkeit und Zuverlässigkeit, und der Form 4L ist der Aufgabe gewachsen. Indem sie Prototypen mit glatten Oberflächen und leicht entfernbaren Stützstrukturen bereitstellen, sparen Thiebaud und das Fertigungsteam Zeit und ermöglichen so einen schnelleren Durchsatz der Prototypen.

Entdecken Sie den Form 4L, um mehr zu erfahren, oder kontaktieren Sie unser Vertriebsteam, um zu entdecken, wie Sie Ihre Produktentwicklung mit Formlabs beschleunigen können.