Stereolithografie-3D-Druck (SLA) ist dank seiner Möglichkeiten, hochgenaue, isotrope, wasserdichte Prototypen in verschiedenen fortschrittlichen Materialien mit feinen Details und einer glatten Oberflächenbeschaffenheit zu bieten, äußerst beliebt geworden. Jedoch können SLA-3D-Drucker nicht nur in der Prototypenfertigung eingesetzt werden; mit dem korrekten Management und der richtigen Ausführung können kostengünstige, betriebsinterne Desktop-Drucker leicht für die Massenproduktion skaliert werden.

In diesem Beitrag lernen Sie die Kernvorteile der additiven Fertigung kennen, die geschäftskritische Innovationen fördern, sowohl bei Produkten als auch bei Geschäftsmodellen. Erfahren Sie außerdem, was Sie wissen müssen, um bei Ihrer Arbeit die Vorteile dieses 3D-Druckverfahrens zu nutzen.

Schnellere Markteinführung durch Rapid Tooling

„Wir haben High Temp Resin V2 mit einer Schichthöhe von 50 Mikrometer verwendet. Die Qualität war echt toll und die Auflösung fantastisch. Wenn man das Band vom Tisch nahm, konnte man kaum den Unterschied zu einem Teil erkennen, das mit einer Metallform hergestellt wurde.“

Jake Fallon, Prozessingenieur additive Fertigung bei Braskem

In Branchen, in denen der Konkurrenzdruck groß ist, kann die Markteinführungszeit über den Erfolg einer Marke entscheiden. Die Serienproduktion mit 3D-Druck kann die Markteinführungszeit deutlich verkürzen, indem auf traditionelle Werkzeugausstattung verzichtet wird, wodurch die Durchlaufzeiten bei Prototypen und Endverbrauchsteilen reduziert werden.

Die Massenproduktion mit 3D-Druck bedeutet nicht immer, dass Endverbrauchsteile direkt gedruckt werden. Stattdessen werden günstige, maßgefertigte Werkzeuge hergestellt. Ein Beispiel sind maßgefertigte 3D-gedruckte Formen für den Spritzguss. Bei der Kleinserienfertigung (ca. 10 bis 100 Teile) sparen 3D-gedruckte Formen Zeit und Geld. Sie ermöglichen auch eine agilere Fertigungsweise, bei der Ingenieure und Designer Formen problemlos anpassen und Designs von funktionsfähigen Endverbrauchsteilen iterieren können. So wird die traditionelle „Lieferung“ eines Produktes neu definiert.

Jake Fallon vom Team für additive Fertigung bei Braskem hatte ein großes Problem:Da sich COVID-19 verbreitet, musste das Unternehmen Tausende Bänder für Masken herstellen, um die globale Belegschaft zu schützen. Was war innerhalb von 48 Stunden möglich?

Das Team warf den 3D-Drucker und die Spritzgießmaschine an. Ohne Zugang zu 3D-Druck hätte Braskem eine teure Metallform outsourcen müssen, die das Team Geld und kostbare Zeit gekostet hätte. Durch die Nutzung von 3D-Druck konnte das Team nun Tausende Bänder fertigen und sie für die Auslieferung an Niederlassungen auf der ganzen Welt vorbereiten.

Das Team von Braskem entwickelte eine maßgefertigte 3D-gedruckte Form aus High Temp Resin und fertigte pro Schuss zwei Bänder. Es nahm die erste 3D-gedruckte Form aus dem Form 3 3D-Drucker, entfernte die Stützstrukturen und polierte das Druckteil minimal. Schuss folgte auf Schuss und schnell stapelte sich ein Berg aus Bändern. Ein flexibles Polypropylen mit geringer Viskosität wurde in die Form gespritzt, um den Druck im Hohlraum zu verringern und die Lebensdauer des 3D-Druckteils zu verlängern. Das Projekt war ein großer Erfolg. Das Team von Braskem war erstaunt, wie Spritzguss das Potenzial von 3D-Druckern über das Rapid Prototyping erweiterte und für die Serienproduktion nutzbar machte.

Der Spritzguss ist nur eines der vielen Beispiele, wie teure Werkzeuge durch 3D-Druck ersetzt werden. Die Herstellung individueller 3D-gedruckter Vorrichtungen ist ein weiteres. Halterungen und Vorrichtungen kommen zur Anwendung, um Fertigungs- und Montageprozesse einfacher, zuverlässiger und effizienter zu gestalten, die Zykluszeiten zu verkürzen und gleichzeitig die Sicherheit von Arbeitern zu verbessern. Fertigungsunternehmen stellen die Werkzeugbestückung häufig aus Metall her, entweder unternehmensintern oder durch Outsourcing an externe Anbieter. Je nach den Kräften, denen das Teil ausgesetzt ist, ist es jedoch nicht immer erforderlich, diese Werkzeuge aus Metall herzustellen. Standard-Kunstharze und technische Kunstharze von Formlabs, bieten eine leistungsstarke Alternative und sind so formuliert, dass sie umfangreichen Tests standhalten und unter Belastungen eingesetzt werden können. In vielen Fällen kann die Serienproduktion unterstützt und erleichtert werden, indem feste Kunststoffvorrichtungen betriebsintern auf einem SLA-3D-Drucker gedruckt werden.

Die Flexibilität, schnell das zu ändern, was Sie gerade fertigen

Große Anlageinvestitionen in teure Werkzeuge und Fertigungsmaschinen machen die Umstellung der Produktion langsam und teuer.

Das Schöne an der Großserienfertigung mit 3D-Druck ist die Vielseitigkeit, die schon ein einziger Drucker mit sich bringt. Nehmen Sie beispielsweise eine Zahnarztpraxis: Zahnärzte können nicht prognostizieren, welche Fälle bei ihnen vorkommen werden. Also wissen sie nicht, welche Teile produziert werden müssen. Die Produktion einer Woche kann größtenteils aus Bohrschablonen bestehen. In der nächsten Woche werden womöglich eher Zahnschutze oder Kronen benötigt. Der 3D-Druck ermöglicht es Zahnärzten, mehr hochwertige, maßgefertigte Produkte für Patienten anzubieten. So gewinnen sie Vertrauen, erhalten Empfehlungen und steigern ihre Umsätze.

Diese Prinzipien lassen sich auch auf Hersteller und große Fertigungsunternehmen übertragen. Anstatt auf große Anlageinvestitionen zu setzen, sind Branchen, in denen eine schnelle Anpassung auf Marktveränderungen Vorteile bringt, reif für die Serienproduktion mit 3D-Druck.

Es gibt noch extremere Beispiele, bei denen Hersteller die Produktion vollständig umstellen. Precision ADM, ein Unternehmen für additive Fertigung aus Kanada, richtete sein Geschäft auf den 3D-Druck von CANSWAB™ aus, einen von Health Canada genehmigten Nasenrachenabstrichtupfer. Precision ADM entwickelte die CANSWABs im März und innerhalb von fünf Monaten wurde der CANSWAB zum meistgedruckten Medizinprodukt. Mit mehr als 100 Form 3B Druckern krempelte das Unternehmen sein Geschäftsmodell um und arbeitete mit Formlabs zusammen, um eine maßgeschneiderte 3D-Drucklösung für den neuen Unternehmenszweck zu entwickeln: 100 000 Abstrichtupfer pro Woche zu drucken.

Die Fähigkeit, Produkte individuell zu gestalten

Da Direct-to-Customer-Marken immer beliebter werden, haben Unternehmen Schwierigkeiten, ihren Kunden eine größere Individualisierung zu bieten. Schnelle Fluktuationen bei der Nachfrage nach verschiedenen Produkten kann Unternehmen Probleme verursachen, die große Investitionen in teure Werkzeuge getätigt haben.

Um auf den steigenden Druck durch Direktanbieter auf dem Rasierermarkt zu reagieren, hat das Gillette Razor Maker™ ins Leben gerufen, eine Plattform zum Design und zur Fertigung individuell angepasster und limitierter Rasierergriffe.

Das Gillette Razor Maker Projekt verdeutlicht, wie sich ein Unternehmen von

der Konkurrenz absetzen konnte, indem es ein Maß an Individualisierung anbot, das es in dieser Produktkategorie noch nie gab. In einem Markt, in dem konkurrierende Angebote immer schwerer zu unterscheiden sind, schuf Gillette eine neue Erfahrung für seine Kunden, indem das Unternehmen es ermöglicht, eigenen Rasierergriffe online zu gestalten.

Durch den Einsatz von 3D-gedruckten Sonderanfertigungen im Produkt konnte Gillette in Echtzeit auf die Nachfrage reagieren. Die Produktion kann an den Bestellungseingang angepasst werden. Wenn die Nachfrage nach einem bestimmten Design wächst, kann die Produktion sofort skaliert werden.

Einer der größten Vorteile von SLA-Druck bei der Serienproduktion von maßgefertigten Produkten ist die umfassende Bandbreite an Druckmaterialien, die alle auf demselben Formlabs-Drucker eingesetzt werden können.

Unsere Materialbibliothek spricht zwar ein breites Sortiment an Maschinenbau- und Fertigungsanwendungen an, manchmal benötigt Ihre Anwendung aber einfach etwas Besonderes. Formlabs hat viel in unsere Materialforschung und -herstellung investiert, darunter in ein Team aus Wissenschaftlern, das Materialien für Sonderanwendungen mit unterschiedlichen Eigenschaften wie Reißfestigkeit, Zugfestigkeit und Dehnung für Ihre spezifische Anwendung entwickelt. So können maßgefertigte 3D-Druckteile skalierbar produziert werden.

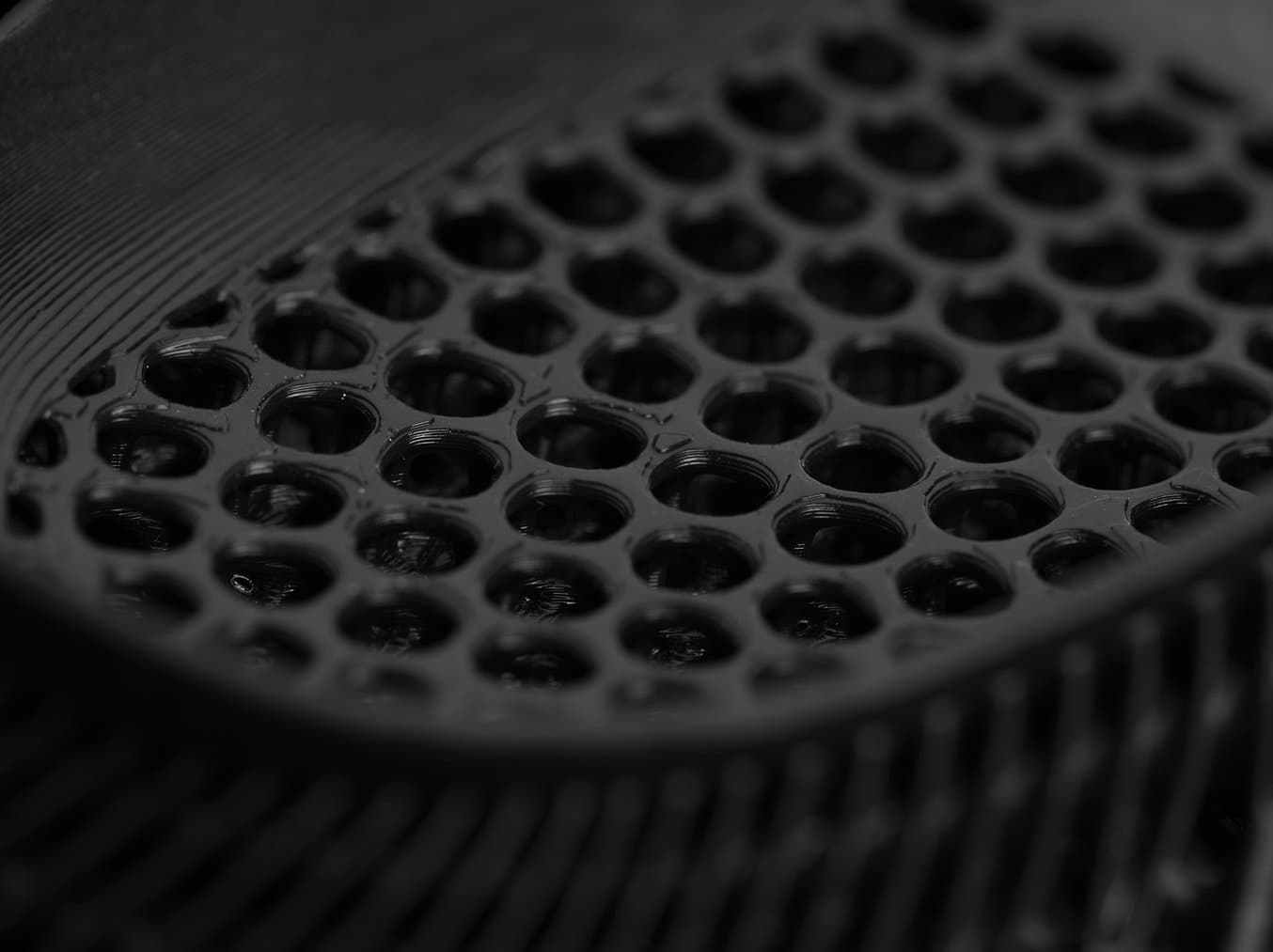

New Balance profitierte von der Fähigkeit der additiven Fertigung, einzigartige und innovative Produkte mit eigens entwickelten Materialien individuell zu fertigen. Rebound Resin wurde speziell für die täglichen Belastungen eines Laufschuhs ausgelegt: Es bietet die fünffache Reißfestigkeit, die dreifache Zugfestigkeit und die doppelte Dehnung von anderen Elastomeren für die Serienproduktion. Die Herstellung neuer Kunstharze ermöglicht es New Balance, ohne zusätzliche Investitionen, über ihre aktuelle Produktionskapazitäten hinaus, den 3D-Druck für die Serienproduktion zu nutzen. Mit dem betriebsinternen 3D-Druck und einem leistungsstarken neuen Material kann New Balance direkt verschiedene Teile des Schuhs je nach Bedarf für das jeweilige Modell drucken.

„Wenn wir keine Formen mehr benötigen, können wir Monate bei der Entwicklung einsparen. „Dank der TripleCell-Technologie können wir ohne Probleme mehrere Designs gleichzeitig produzieren und den herkömmlichen iterativen Testablauf neu erfinden. Wir hatten die Möglichkeit, Tausende von Optionen zu erzeugen und zu bearbeiten, bevor wir zu den für den Laufsport ausgerichteten Hochleistungsstrukturen gelangten, die Sie heute sehen.“

Katherine Petrecca, New Balance General Manager of Footwear beim Innovation Design Studio

Leitfaden zu Mass Customization

In diesem Leitfaden erhalten Hersteller Einblick in die verschiedenen Ansätze zur Individualisierung von Produkten, die Auswahl der passenden Methode und mehr.

Formlabs Factory Solutions

Es war nie einfacher, die Hauptvorteile der Serienproduktion mit 3D-Druck in Ihr Unternehmen zu holen: Schnellere Markteinführungszeit ohne Werkzeuge, Flexibilität, um schnell die Produktion umzurüsten sowie die Maßanfertigung von Produkten.

Darum hat Formlabs sein neuestes Produktangebot für Unternehmen eingeführt: Formlabs Factory Solutions. Zum ersten Mal können Hersteller alles, was Formlabs am besten kann, in einem transparenten und umfassenden Paket zusammenbringen: Eine Kombination aus Hardware, Software und Materialien für den 3D-Druck, die mit dem Ziel entwickelt wurde, die additive Fertigung in Ihrem Unternehmen voranzutreiben.