ESD-ableitfähiges Kunstharz schlägt die Brücke zwischen Prototypenentwicklung und Produktion beim Fuse Sift

Der Fuse 1 ist zwar bereits heute die meistverkaufte Lösung für selektives Lasersintern (SLS) auf dem Markt, doch war der Weg zur Massenproduktion ein steiniger. Die Entwicklung der Nachbearbeitungs- und Pulverrückgewinnungsstation Fuse Sift, die zur Optimierung und Vereinfachung der Abläufe im SLS-3D-Druck beiträgt, stellte die Entwicklerteams bei Formlabs vor komplexe Herausforderungen, die sich erst durch innovative Ansätze und einzigartige Lösungen bewältigen ließen.

Besondere konstruktionstechnische Herausforderungen boten die Teile für das Pulverrückhaltesystem in den finalen Prototypenphasen des Fuse Sift. Denn die zugehörigen Subsysteme mussten die statischen Entladungen durch die schnellen Bewegungen der Pulverpartikel ableiten, durften dabei aber keine übermäßig hohen Kosten oder Verzögerungen in der Herstellung verursachen.

Erfahren Sie, wie es unserem Entwicklerteam gelang, auf schnelle und kostengünstige Weise Prototypen von Teilen für den Fuse Sift aus einem ESD-ableitfähigen Kunstharz zu fertigen und so schließlich den Prototypen der Station selbst termingerecht an Beta-Tester auszuliefern.

Developing a Complete SLS Workflow

Den Prototypen eines SLS-Druckers – einen äußerst leistungsfähigen obendrein – hatte Formlabs bereits im Jahr 2019. Um aber als umfassend industrietaugliche Lösung durchzugehen, fehlte noch das zu ihm passende System für die Nachbearbeitung. Der Druck von Endverbrauchsteilen im SLS-Verfahren erfolgt zumeist in Arbeits- und Fertigungsumgebungen. Daher ist es entscheidend, die Ausbreitung der Pulverpartikel bestmöglich zu unterbinden, um die Sicherheit und Sauberkeit im Arbeitsbereich zu gewährleisten.

Diese Problematik gab den Anstoß für das Entwicklungsteam des Fuse 1, mit dem Fuse Sift eine speziell konzipierte Station für die Bearbeitung von Teilen aus dem Fuse 1 zur Rückgewinnung und Wiederverwertung des SLS-Pulvers zu entwickeln. Das Ziel war es, mit dem Fuse Sift ein System für eine End-to-End-Lösung zu schaffen, das die Arbeitsabläufe im SLS-Druck vereinfacht. 2019 waren der Fuse 1 wie auch der Fuse Sift weitgehend für Beta-Tests durch externe Anwender bereit. Beim Prototypen des Fuse Sift hakte es jedoch noch bei den Systemen zur Pulverhandhabung.

Mehr Erfolg mit 3D-gedrucktem Rapid Prototyping

Dieses E-Book zeigt anhand von sechs Fallstudien aus der Praxis auf, welches Potenzial für Innovation und Verbesserungen Unternehmen durch den Einsatz von 3D-Drucktechnologie gegenüber traditionellen Verfahren realisieren.

Ist ein Druckvorgang abgeschlossen, wird die Konstruktionskammer vom Anwender aus dem Fuse 1 entnommen und in den Fuse Sift überführt. Darin werden die Teile dann aus dem Pulverkuchen befreit. Hierbei wird Luft durch einen HEPA-Filter an der Rückseite der verkleideten Arbeitsfläche gesaugt, um im Arbeitsbereich für anhaltenden Unterdruck zu sorgen und so das Risiko eines Pulveraustritts zu verringern. Das ungesinterte Pulver in der Konstruktionskammer wird gesiebt und in einem Einfülltrichter aufbewahrt, aus dem es abgegeben und mit frischem Pulver in Pulverkartuschen gemischt wird.

Problematiken bei Pulverhandhabung und -überwachung

„Am HEPA-Filter hatten wir besonders intensiv gearbeitet, damit dieser das Pulver zuverlässig von der Haube zurückzog. Am Boden war jedoch weiterhin eine Pulverschicht verblieben, deren Ursprung wir uns noch nicht erklären konnten. Ich nahm ein paar Videos auf und beim Dosieren sah man eine ganze Lawine mikroskopischen Feinstaubs aus Nylonpulver aus der Kartusche – genug, dass allein durch sie wohl schon nach einer Woche der komplette Fuse Sift, die Kartuschen und auch der Boden von Pulver überzogen waren“, erinnert sich Larry Cheung, Mechanical Engineering Lead im Team Fuse Sift.

So evaluierte das Team verschiedene Lösungsansätze. Infrage kam etwa eine Haube oder Einfassung, die das Dosiersystem und zugleich auch die neue Kartusche umschließt. Nur muss die Kartusche beim Dosieren durchgehend gewogen werden, damit das optimale Mischverhältnis aus frischem und wiederverwendetem Pulver gewährleistet wird. Alles, was in irgendeiner Weise mit der Kartusche in Kontakt kommt, hätte somit Auswirkungen auf das Wiegesystem. Eine solche Option fiel damit also aus.

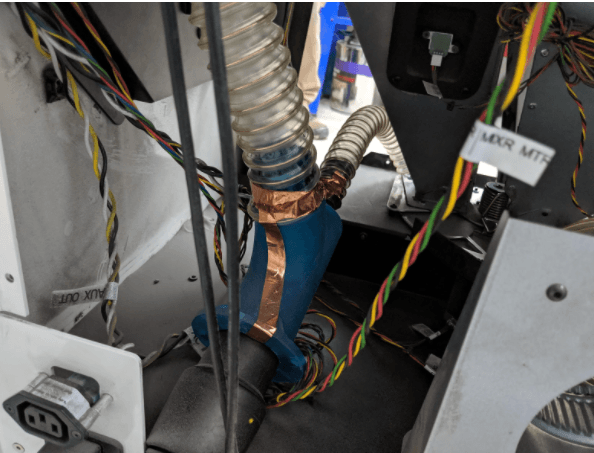

„Dann kam uns die Idee mit dem Sauger. Eingebaut war der ohnehin schon. Warum ihn also nicht auch nutzen? So begannen wir mit Testläufen eines Prototyps, bei dem wir die Schläuche von der Arbeitsfläche und der Dosieröffnung über ein Y-Stück mit dem Sauger verbanden. Zunächst druckten wir die Y-Schlauchverbindung aus Draft Resin, das wir dann mit Kupferband umwickelten“, erklärt Cheung.

Erste Iteration der Y-Schlauchverbindung aus Draft Resin, umwickelt mit Kupferband

Das Kupferband war zwar nur eine provisorische Lösung. Seine Funktion war dafür aber umso wichtiger, denn darüber wurde die statische Ladung abgeleitet, die durch die Beförderung des Nylonpulvers durch die Leitungen entsteht. Das Ableiten ist wichtig, um elektrostatischen Entladungen vorzubeugen, denn diese könnten die Elektronik im Fuse Sift beschädigen oder potenziell auch zur Funkenbildung beitragen. In einem System voll mit hochentzündlichem Nylonpulver ist dies natürlich tunlichst zu verhindern.

Larry Cheung

„Sind die verbauten Komponenten nicht statisch ableitend, bekommt man häufig elektrostatische Entladungen. Wenn man gerade mal wieder eine Tonne Pulver durch das System leitet, kann man die Entladungen sogar sehen. Das Problem ist also sehr real. Deshalb sind sämtliche Subsysteme geerdet, damit absolut ausgeschlossen ist, dass elektrostatische Entladungen durch sie hindurchfließen.“

Einer der ersten Prototypen des Fuse Sift

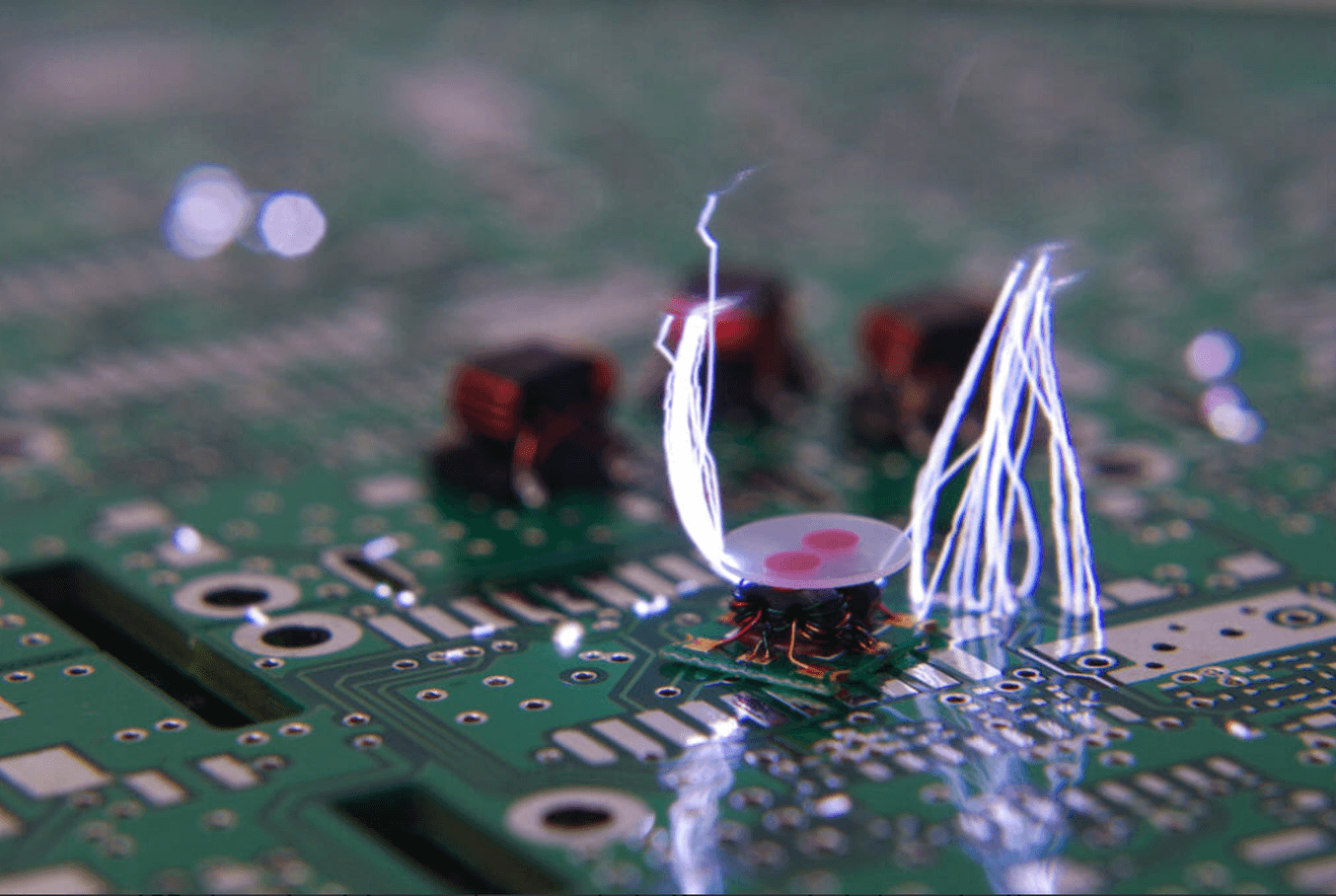

Statische Ladungen und unkontrolliert fließende elektrische Ströme sind ein Phänomen, dessen Tragweite sich kein Hersteller entziehen kann. Dies allein schon der Sicherheit wegen: Personal, das mit elektrischen Geräten arbeitet, darf nicht der Gefahr von Stromschlägen ausgesetzt werden. Dazu kommt nicht selten Rätselraten und Kopfzerbrechen, woher ein Stromschlag denn nun stammte. Elektrische Komponenten können ihre Ursache sein, genauso aber auch statische Elektrizität. Lässt sich jedoch nicht ausmachen, wo in einem Schaltkreis der Auslöser für den Kurzschluss liegt, können potenziell sogar ganze Produktlinien dadurch beschädigt werden. Die Folge ist ein nicht selten enormer Kosten- und Zeitaufwand für die betroffenen Hersteller.

Statische Entladungen, die das Ende einer Leiterplatine besiegeln

In manchen Fällen, so etwa beim Formlabs-Kunden HAVEN, können unkontrollierte elektrostatische Aufladungen in den Schaltkreisen von Endprodukten Kurzschlüsse verursachen. Die Folge bei HAVEN: Ausgelieferte Produkte waren schon bei ihrer Ankunft beim Kunden nicht mehr brauchbar. So beschloss das Unternehmen, seine Fertigungsstraße mit ESD-geschützten Halterungen und Vorrichtungen auszustatten. Durch den Einsatz von ESD Resin bei HAVEN war es möglich, Teile zu drucken, mit denen sich elektrostatische Entladungen künftig unterbinden ließen.

Im Zusammenhang mit elektrostatischer Entladung wird zwischen vier Materialtypen unterschieden:

- Leitfähig (z. B. Metall): Diese Materialien lassen Elektronen ungehindert über ihre Oberfläche wandern. Deshalb werden etwa Teile für elektronische Komponenten häufig aus Metall gefertigt.

- Ableitend (z. B. ESD Resin oder andere ESD-ableitfähige Kunststoffe): Verglichen mit Metallen lassen diese Materialien die Elektronen nur langsam in Richtung eines Erdungspunktes wandern.

- Antistatisch: Diese Materialien unterbinden die sogenannte triboelektrische Aufladung, also die elektrische Ladung, die durch Reibung oder Kontakt mit einem anderen Material entsteht.

- Isolierend: Bei diesen Materialien ist der Elektronenfluss über ihre Oberfläche entweder komplett unterbunden oder stark begrenzt. Dies bedeutet zugleich aber auch, dass sich statische Ladungen aufbauen und über einen längeren Zeitraum auf der Oberfläche verbleiben können. Dies wiederum ist eine häufige Ursache für Beschädigungen elektrischer Schaltungen, die mit ihnen in Berührung kommen.

3D-Druck mit ESD Resin: Effizienztreiber in der Fertigung elektronischer Komponenten

Phil Tsao, leitender Ingenieur für Indoor Air Quality bei HAVEN, beleuchtet, wie sein Unternehmen mit ESD Resin Kosten und Vorlaufzeit ESD-ableitfähiger Vorrichtungen in Fertigungsanlagen um bis zu 90 % reduzierte.

Klassische Abläufe rund um ESD-Sicherheit

Endverbrauchsteile für ESD-geschützte Anwendungen werden in der Regel entweder aus Metall oder aus statisch ableitenden Kunststoffen gefertigt. Bei externen Dienstleistern kann etwa das Schweißen, Gießen oder Zerspanen von Metallen in Auftrag gegeben werden, dies mit jeweils unterschiedlichen Kosten und Effekten. In der Phase der Prototypenentwicklung sind maßgefertigte Metallteile jedoch bisweilen schwergängig und kostspielig in Design und Fertigung sowie auch der Passung. Zudem sind sie potenziell bereits bei der nächsten Iteration schon wieder veraltet.

„Wir fragten bei einigen renommierten Anbietern für Dienstleistungen rund um Rohrbiegen und Schweißen an, um uns ein Bild davon zu machen, mit welchem Preis und welcher Vorlaufzeit wir für dieses Teil sowohl für kurzfristige als auch langfristige Produktionsarrangements würden rechnen müssen. Tatsächlich war die Fertigung durch die Bank extrem kostspielig. Zwischen 40 und 50 USD pro Teil, selbst bei der Massenproduktion. Damit hatten wir so nicht gerechnet – ebenso wenig, wie mit der Wartezeit von mehreren Wochen, bis wir sie erhalten würden. Outsourcing für unsere Prototypen war dabei aus Zeit- und Kostengründen einfach keine gangbare Option. Dass wir das Ganze dann schließlich intern abwickelten und somit direkt in der Hand hielten, veränderte natürlich alles“, kommentiert Cheung.

Neben dem Kupferband um das Teil aus Draft Resin bestand ein weiterer Ansatz des Teams darin, das SLA-Teil mit einem statisch ableitenden Material zu beschichten. Hierzu wendete man neben Antistatiksprays zudem das Verfahren der Tauchbeschichtung an. Das Problem dabei ist jedoch, dass die statisch ableitenden Beschichtungen kaum Verschleiß standhielten. Zudem ließ sich nur schwer eine gleichmäßige Beschichtung erzielen, die für zuverlässige Funktionalität vonnöten gewesen wäre. Umso erfreulicher war es also für das Team des Fuse Sift, dass bereits Gerüchte über eine baldige Lösung die Runde machten.

Eine Lösung aus den eigenen Reihen

„Es hieß, die Kollegen vom Materialteam arbeiteten an einem ESD-ableitfähigen Kunstharz. So fragten wir direkt bei Kathy Bui an, Product Lead Engineering Business, ob wir womöglich einige Teile für die Prototypen des Fuse Sift daraus drucken dürften“, berichtet Cheung.

„Viele unserer Kunden nutzen unsere Kunstharze für Produktdesign und Konstruktionsprojekte, fragen also auch entsprechend häufig nach ESD-Ableitung. Und das führte zur Entwicklung von ESD Resin. Was uns bei Formlabs auszeichnet, ist die Entwicklung unserer Innovationen komplett intern. Das sorgt dafür, dass wir oft ganz ähnlichen Situationen begegnen wie unsere Kunden. Als Larry die Herausforderungen schilderte, die er und sein Team rund um den Fuse Sift zu lösen versuchten, wurde deutlich, dass wir ESD Resin genau für solche Anwendungsfälle entwickelt hatten. Eine ideale Gelegenheit also, um für unsere Produktversprechen die Probe aufs Exempel zu machen“, kommentiert Bui.

Das Timing des Materialteams bei ESD Resin hätte dabei kaum besser sein können. Denn die Prototypen des Fuse 1 waren zur Auslieferung an die Beta-Tester bereit. Gemäß Plan sollte der Fuse Sift allerdings mit von der Partie sein. Spielraum in Sachen Wartezeiten bei der Fertigung der Teile durch externe Dienstleister für Beschichtungen oder Werkzeuge gab es also nicht. Die Teile intern zu drucken, war somit quasi die Rettung für den termingerechten Start des Beta-Tests.

Kostenlosen Probedruck anfordern

Möchten Sie ESD Resin eigenhändig testen? Fordern Sie für Ihre elektrische Werkbank eine kostenlose, ESD-ableitfähige, 3D-gedruckte Halteklemme für die Messspitzen eines Vielfachmessgeräts an. Testen Sie ihren spezifischen Oberflächenwiderstand, um die ESD-Sicherheit zu validieren.

Neun Prototypen mit Teilen aus ESD Resin

Das Team druckte neun Prototypen aus dem Material, das später als ESD Resin auf den Markt kam. Validiert wurden die Teile auf abgeschlossenen Prototypen des Fuse Sift. Anschließend wurden sie an potenzielle Vertragshersteller versandt und für interne und externe Beta-Tests verwendet. Über ein spezielles Messgerät für den Oberflächenwiderstand konnte das Team zweifelsfrei feststellen, dass die aus ESD Resin gedruckten Teile statisch ableitend waren und sich somit perfekt für die Schläuche eigneten, durch die große Mengen an Nylonpulver geleitet werden.

Finale Version der Rohrleitung aus ESD Resin

„ESD Resin schlug für uns die Brücke zwischen Prototyp und Produktion. Mit 3D-Druckern lassen sich Prototypen von Teilen wie diesen zwar am schnellsten entwickeln, doch die Konzeptvalidierung der Schlauchverbindung und der Schläuche ließ sich ohne eine ESD-ableitfähige Lösung nicht sicher gewährleisten. Dank ESD Resin konnten wir das Teiledesign nun intern realisieren und validieren. Wir sparten uns damit vermutlich drei- oder sogar vierstellige Beträge für Werkzeuge oder zugekaufte Teile“, gibt Cheung zu bedenken.

Für die Teams des Fuse 1 und Fuse Sift bedeutete das Formlabs-eigene ESD Resin einen kürzeren Weg in die Produktion. Die hohen Kosten und langen Vorlaufzeiten, die mit der externen Umsetzung von ESD-ableitfähigen Teilen verbunden sind, waren mit dem neuen Kunstharz weggefallen. Betriebsintern hergestellte, ESD-ableitfähige Teile verhelfen Hardware-Herstellern zu einer schnelleren Markteinführung ihrer Produkte bei minimiertem Risiko.

„Hätten wir das Teil nicht intern gedruckt, wären bis zu seiner Fertigstellung sicher einige Wochen vergangen – und Kosten in vierstelliger Höhe angefallen. Die Gewissheit, dass wir das Teil selbst abwickeln konnten, ließ uns zudem besser planen. Insbesondere, als wir selbst unter Termindruck mit unseren Vertragsherstellern standen“, resümiert Cheung.