Für selektives Lasersintern (SLS) gilt das Gleiche wie für jede Fertigungstechnologie: Erst ein optimiertes Design sichert Qualität im Ergebnis. Es gilt also, beim SLS-3D-Druck die Spezifika dieses Verfahrens der additiven Fertigung zu berücksichtigen. Bislang war SLS aufgrund seiner hoher Kosten und komplizierten Prozessabläufe allerdings ohnehin nur für wenige eine Option. Das hat Formlabs nun jedoch grundlegend verändert mit dem Fuse 1+ 30W, der genau diese Hürden wie kein anderes bis dato verfügbares Ecosystem für den SLS-3D-Druck aus dem Weg räumt.

Designrichtlinien für den SLS-3D-Druck

Mit dem Wegfallen von Stützstrukturen, isotropen Materialeigenschaften und Druckqualität nach höchsten Fertigungsstandards bietet selektives Lasersintern auf dem Fuse 1+ 30W weitreichende Vorteile. Dennoch sind für den SLS-3D-Druck ganz eigene, für das Verfahren spezifische Richtlinien und Einschränkungen zu beachten. Mit den nun folgenden Verfahrensweisen und Empfehlungen sind Sie jedoch bestens vorbereitet, um nach der Einrichtung Ihres Fuse 1+ 30W direkt die gewünschten Druckergebnisse zu erzielen. Für einige der grundlegenden Überlegungen rund um das Design von Teilen für den Druck auf dem Fuse 1+ 30W haben wir den SLS-Design-Leitfaden für die Fuse-Serie zusammengestellt.

Der Design-Leitfaden für den Fuse 1+ 30W umfasst:

- Referenzwerte für Mindestabmessungen von Merkmalen wie Löchern, Wandstärken oder geprägtem Text

- Empfehlungen für das Design von Teilen im Einklang mit ihrer gewünschten Funktionalität

- Strategien für die Ausrichtung und Anordnung von Teilen bei der Bestückung der Konstruktionskammer des Fuse 1+ 30W

Optimierung Ihrer Designs im Sinne des SLS-3D-Drucks

Genauso wie bei jedem anderen Fertigungssystem gelten auch für den Fuse 1+ 30W bestimmte Einschränkungen hinsichtlich der Abmessungen der zu druckenden Teile sowie der Mindestgrößen ihrer einzelnen Merkmale. Der Fuse 1+ 30W setzt den SLS-3D-Druck zu einem erschwinglichen Preisniveau bei einer Qualität und Oberflächengüte nach höchstem Industriestandard um. Das bedeutet: Auch feinste, filigrane Merkmale wie kleine Löcher, geprägten und eingravierten Text oder auch dünne Wände druckt er mit maximaler Präzision. Eine vollständige Liste der Mindestwerte für Lochdurchmesser und Wandstärken sowie für Abmessungen von geprägtem oder eingraviertem Text und anderen Merkmalen finden Sie im Design-Leitfaden für die Fuse-Serie.

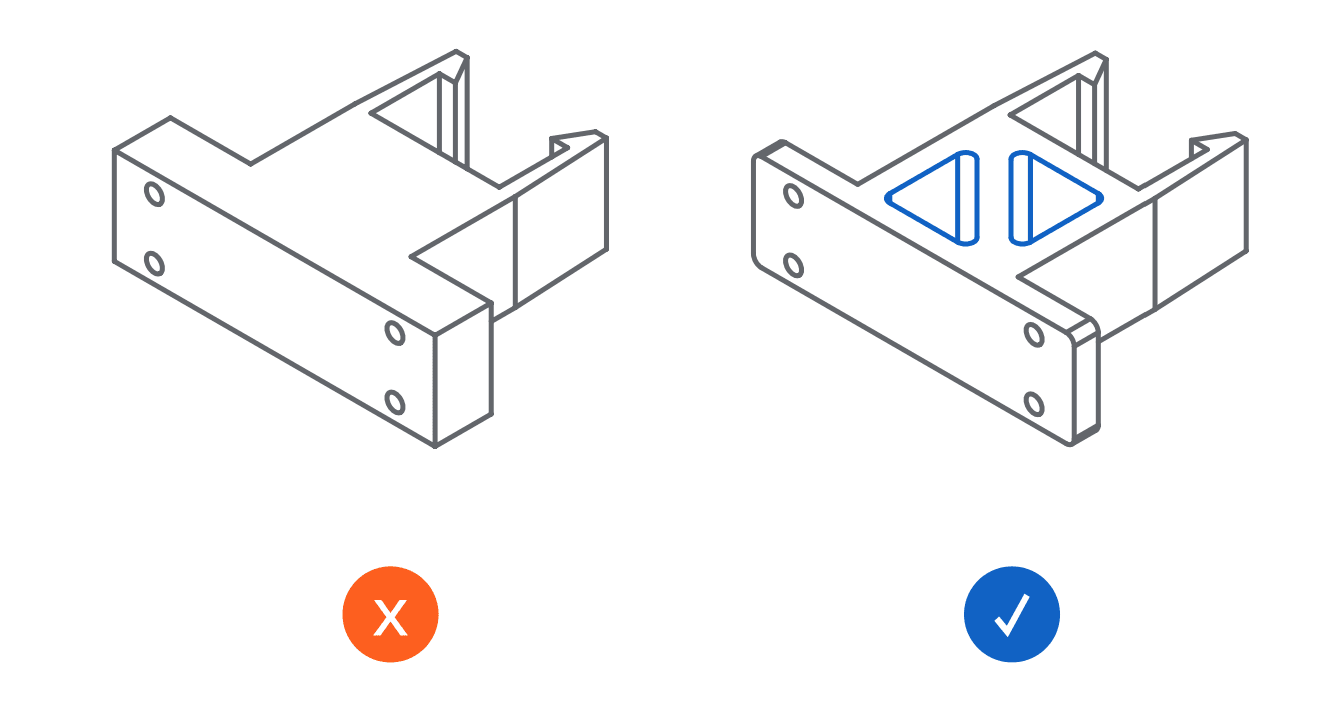

Austrittslöcher einplanen

Austrittslöcher sind notwendig, damit in geschlossenen oder tiefen Hohlräumen verbleibendes ungesintertes Pulver während des Reinigungsvorgangs der Teile im Fuse Sift entweichen kann.

Wie beim SLS-Verfahren typisch, bleiben Hohlräume bei Druckteilen aus dem Fuse 1+ 30W mit ungesintertem Pulver gefüllt, wenn ihr Design keine entsprechenden Austrittslöcher beinhaltet. Für eingeschlossene Hohlräume werden mindestens 2 Austrittslöcher empfohlen. Das Entfernen von ungesintertem Pulver aus ihnen gestaltet sich allerdings umso leichter, je mehr und größere Austrittslöcher Sie einplanen. Um eine saubere Innenfläche zu gewährleisten, konstruieren Sie das Teil so, dass die betreffende Fläche mit Reinigungswerkzeugen leicht zugänglich ist.

Wandstärke durchgehend einheitlich halten

Durch das Aushöhlen Ihrer Teile halten Sie die Wandstärke einheitlich und reduzieren so wärmebedingte Spannungen an Bereichen mit starken Änderungen des Querschnitts.

Beim SLS-3D-Druck ebenfalls zu beachten ist ein Teiledesign mit durchgehend einheitlichen Wandstärken. Das liegt am Prozess des Sinterns: Abhängig von der Dicke des Druckteils kühlen dabei nicht alle Bereiche gleich schnell ab, wodurch sich an Merkmalen mit abrupten Querschnittsänderungen thermische Spannungen konzentrieren können. Durch das Aushöhlen Ihres Teils sowie durch sanfte, weniger abrupte Übergänge an Kanten können Sie diese Spannungen verringern und reduzieren dabei zugleich auch Materialverbrauch und Druckzeit.

Als ein Teil gedruckte Baugruppen

Da das Druckverfahren keinerlei Stützstrukturen erfordert, können Sie problemlos auch Designs für den Druck von Baugruppen als ein einzelnes Teil entwerfen. So lassen sich ganz ohne separate Komponenten einzigartige, integrierte Designs umsetzen, die bereits komplett fertig aus dem Drucker kommen. Zahlreiche dieser Merkmale können Sie an unserem Probedruck aus Nylon 12 Powder direkt erleben: Neben direkt in das Teil gedruckten Komponenten weist es auch die für den Fuse 1+ 30W geltenden Mindestabmessugen auf.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die SLS-Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

3D-gedruckte Komponententests

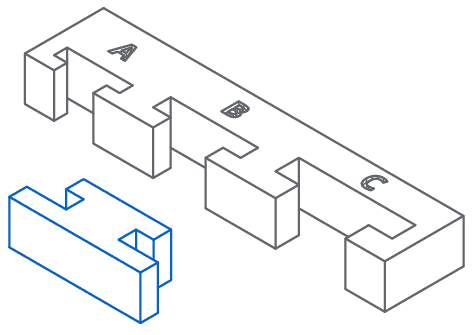

Das Design bestimmt nicht nur den erfolgreichen 3D-Druck Ihrer SLS-Teile, sondern auch, ob sie direkt beim ersten Durchlauf wie gewünscht funktionieren. Besonders nützlich erweist sich dabei ein Komponententest, also der 3D-Druck eines bestimmten Merkmals zur Untersuchung, ob dieses wie vorgesehen aus dem Drucker kommt und die richtige Passung aufweist.

Mit einem 3D-gedruckten Modultest lässt sich die Passung bestimmter Merkmale untersuchen, ohne das gesamte Teil drucken zu müssen.

Bei einem Komponententest handelt es sich um einen Testdruck, mit dem die Funktionalität eines kleineren Verbindungsstücks für ein größeres 3D-Druckteil validiert wird. Ein Beispiel hierfür wäre etwa Design mit Schwalbenschwanzverbindung zwischen einem Primär- und Sekundärteil mit einer voraussichtlichen Gesamtdruckzeit von 20 Stunden. Hierfür wäre es sinnvoll, zunächst nur das Merkmal mit dem Schwalbenschwanz zu drucken, um sich von seiner Passung zu überzeugen bzw. das Gesamtdesign entsprechend nachzujustieren. Durch Testdrucke kleinerer Elemente wie diesem vermeiden Sie, dass Sie das komplette Design etwa aufgrund eines geringfügigen Toleranzproblems neu drucken müssen.

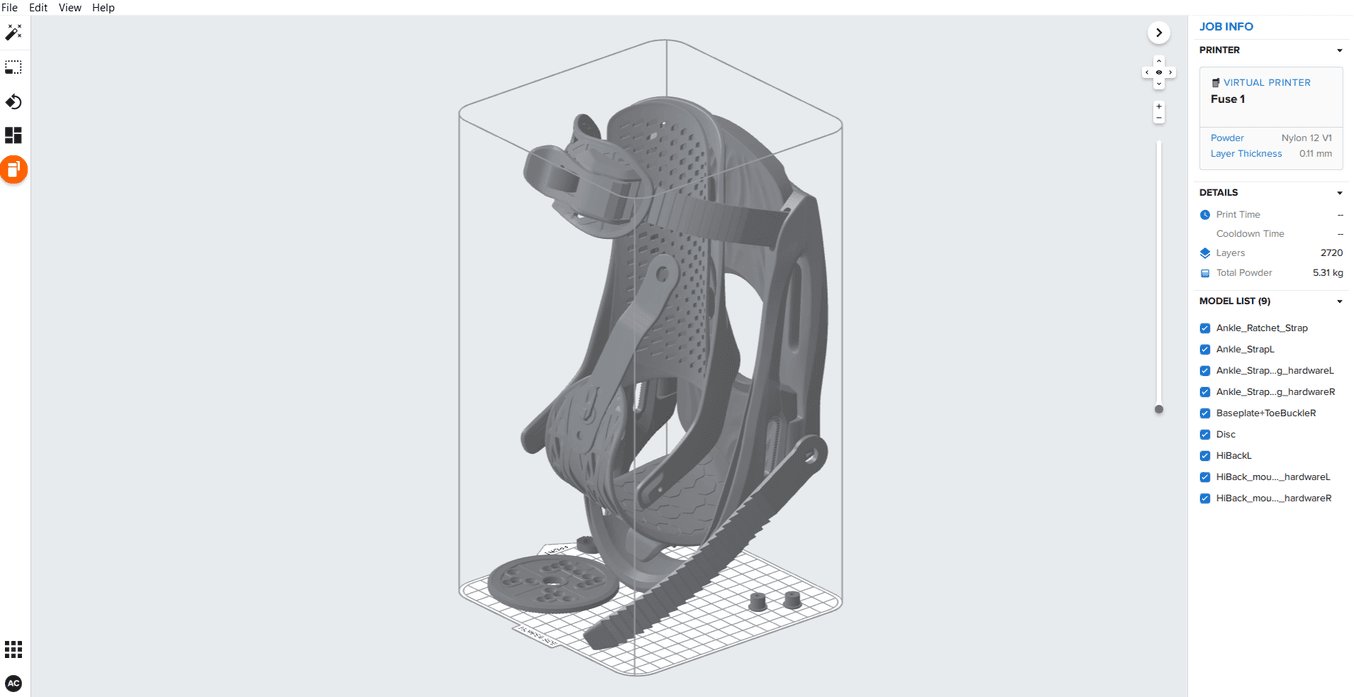

Modellausrichtung und Bestücken der Kammer

Durch das Wegfallen von Stützstrukturen für Druckteile lässt sich der Fuse 1+ 30W dichter bestücken als andere 3D-Drucker. Eine gleichmäßige Verteilung in der Konstruktionskammer minimiert dabei die Hitzeentwicklung an Konzentrationspunkten während des Druckvorgangs.

Für den Erfolg eines Designs spielt beim SLS-3D-Druck auch die Anordnung der Teile eine Rolle, also wie Sie diese in der Konstruktionskammer des Fuse 1+ 30W verteilen. So reduziert ihre gleichmäßige Verteilung in der Konstruktionskammer des Fuse 1+ 30W das Risiko übermäßiger Hitzeentwicklung. Platzieren Sie die Teile zudem möglichst nahe am Boden der Kammer, da so die Druckzeit kürzer ausfällt.

Design-Leitfaden für die Fuse-Serie herunterladen

Laden Sie sich für weitere Details zu den im Einzelnen für den Fuse 1+ 30W empfohlenen Vorgehensweisen rund um Design und Bestückung den Design-Leitfaden für die Fuse-Serie über die nachfolgende Schaltfläche herunter.

Für alle Formlabs-3D-Drucker steht ausführliche Dokumentation für Sie bereit. Bitte suchen Sie unsere Kundenservice-Website auf, sollten Sie weitere Informationen zur Arbeit mit Ihrem Fuse 1+ 30W benötigen.