Nur weil ein 3D-Drucker eine „hohe Auflösung“ in den Druckerspezifikationen stehen hat, bedeutet das nicht, dass Sie auch genaue und präzise 3D-Druckteile erhalten.

Ein Verständnis der Begriffe Genauigkeit, Präzision und Toleranz ist unerlässlich, um eine hinreichende 3D-Druckleistung für jedwede Anwendung zu erreichen. In diesem Beitrag erläutern wir, was diese Begriffe bedeuten und wie man sie im Zusammenhang mit dem 3D-Druck betrachtet. Außerdem vergleichen wir die Toleranzbereiche, die bei verschiedenen 3D-Druckverfahren zu erwarten sind, und geben einen detaillierten Überblick über die Toleranzbestimmung von 3D-gedruckten Baugruppen.

Für mehr Informationen über das Erreichen bestimmter Druckergebnisse, sehen Sie unsere ausführlichen Genauigkeitsstudien zu Formlabs' SLA-Druckern der Form-Serie und SLS-Druckern der Fuse-Serie ein.

Definition von Genauigkeit, Präzision und Toleranz

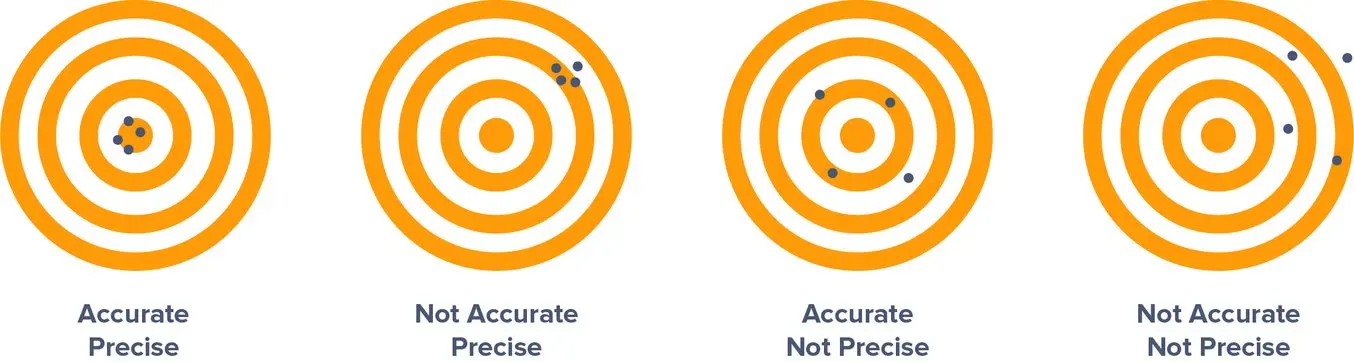

Legen wir zuerst die Definitionen fest: Was ist der Unterschied zwischen Genauigkeit, Präzision und Toleranz? Um die Bedeutung jedes Begriffs zu erklären, verwenden wir zur Visualisierung eine Zielscheibe – ein übliches Beispiel bei der Arbeit mit diesen Konzepten.

Genauigkeit

Die Genauigkeit beschreibt, wie nah ein Messwert an seinem tatsächlichen Wert (Nennwert) liegt. Beim Beispiel der Zielscheibe entspräche der tatsächliche Wert genau der Mitte der Scheibe. Je näher man in die Mitte trifft, desto genauer war der Schuss. Beim 3D-Druck bestimmt den tatsächlichen Wert die Abmessung des 3D-Modells in der CAD-Software. Die Frage ist also, wie deckungsgleich das 3D-Druckteil dem digitalen Design entspricht.

Präzision

Die Präzision misst die Wiederholbarkeit der Messung, sie gibt im Beispiel der Zielscheibe also an, wie konsistent auf das Ziel geschossen wird. Die Konsistenz ist aber auch das einzige, was durch die Präzision bestimmt wird. Das heißt, wer präzise schießt, trifft jedes Mal ungefähr denselben Punkt, doch dieser Punkt muss nicht genau in der Mitte der Zielscheibe liegen. Beim 3D-Druck lässt sich dieses Konzept letztendlich auf die Zuverlässigkeit eines Druckers übertragen, also den Gesichtspunkt, wie verlässlich ein Gerät bei jedem Druck das erwartete Ergebnis produziert.

Toleranz

Es stellt sich nun die Frage: Wie präzise muss ein Druck sein? Genau das wird durch die Toleranz definiert – welche Sie wiederum selbst festlegen. Wie viel Spielraum lässt Ihre Anwendung zu? Welche Abweichung von den Abmessungen, die mit der gegeben Präzision erreicht werden, ist noch akzeptabel? Dies hängt vom jeweiligen Projekt ab; eine Komponente mit dynamischer mechanischer Montage erfordert zum Beispiel engere Toleranzen als beispielsweise einfach Kunststoffgehäuse.

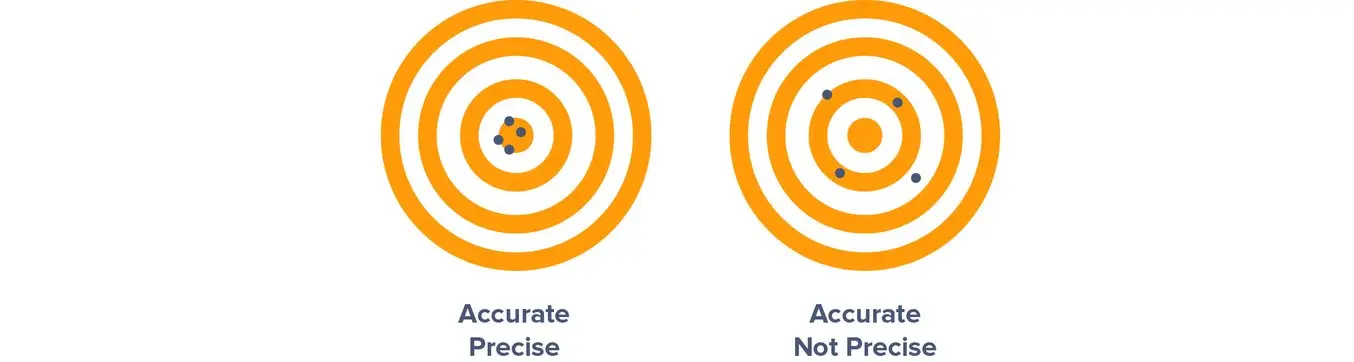

Wenn Sie Toleranzen festlegen, kommt es Ihnen wahrscheinlich auch auf Genauigkeit an. Nehmen wir also an, dass wir die Präzision von Schüssen auf die Mitte der Zielscheibe messen. Weiter oben haben wir klargestellt, dass die auf der rechten Grafik abgebildeten Treffer nicht präzise sind.

Ist der Toleranzbereich jedoch relativ groß, mag das kein Problem sein. Die Treffer liegen nicht so nah beieinander wie auf der links abgebildeten Zielscheibe, doch wenn der akzeptable Bereich für die Präzision bei ±2,5 Ringen liegt, erfüllt das Ergebnis dennoch die Anforderungen.

Im Allgemeinen bedeutet die Einhaltung engerer Toleranzen höhere Kosten für Fertigung und Qualitätssicherung.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Enge Toleranzen mit robusten technischen Materialien erzielen

Lassen Sie sich in unserem Webinar den Arbeitsablauf für den SLA-3D-Druck und Materialoptionen erklären und erhalten Sie Expertentipps zur Optimierung von Druckabläufen, mit denen Sie den vollen Nutzen aus dem 3D-Druck ziehen können.

Wovon hängen Toleranzen, Genauigkeit und Präzision im 3D-Druck ab?

Bei der Untersuchung von Genauigkeit und Präzision von 3D-Drucken ist eine Vielzahl an Faktoren zu beachten. Die Gewissheit, dass ein 3D-Drucker konsistente Ergebnisse in der erwarteten Qualität liefert, und zwar im festgelegten Toleranzbereich, kann für eine erfolgreiche Anwendung entscheidend sein.

Diese vier wesentlichen Faktoren bestimmen die Genauigkeit und Präzision von 3D-Drucken:

3D-Drucktechnologie

Der 3D-Druck ist ein additiver Prozess, bei dem Teile Schicht für Schicht gefertigt werden. Bei jeder Schicht kann es zu Ungenauigkeiten kommen, und das Verfahren, mit dem die Schichten aufgebaut werden, beeinflusst die Präzision, bzw. die Wiederholbarkeit der Genauigkeit der einzelnen Schichten. Sehen wir uns die typischen Toleranzen von 3D-Druckern für die gängigsten 3D-Druckverfahren für Kunststoffe genauer an:

- Stereolithografie (SLA) und Digital Light Processing (DLP): ±0,15 % für Merkmale von 1–30 mm, ±0,2 % für Merkmale von 31–80 mm und ±0,3 % für Merkmale von 81–150 mm, mit einer Untergrenze von ±0,02 mm

- Beim Kunstharz-3D-Druck wird flüssiges Kunstharz selektiv einer Lichtquelle ausgesetzt, um sehr dünne feste Schichte aus Kunststoff zu bilden, die aufeinander aufbauen und so zu einem festen Gegenstand werden. Dank hochpräziser Lichtquellen lassen sich mit diesen Verfahren filigrane Details abbilden und konsistent hochwertige Ergebnisse erzielen. Abhängig von der Geometrie des Modells kann der 3D-Druck von Teilen aus Kunststoff Stützstrukturen erfordern, die auch für die Maßgenauigkeit entscheidend sein können, vor allem im Fall von komplexen Geometrien oder Teilen mit großflächigen und dünnen Wänden.

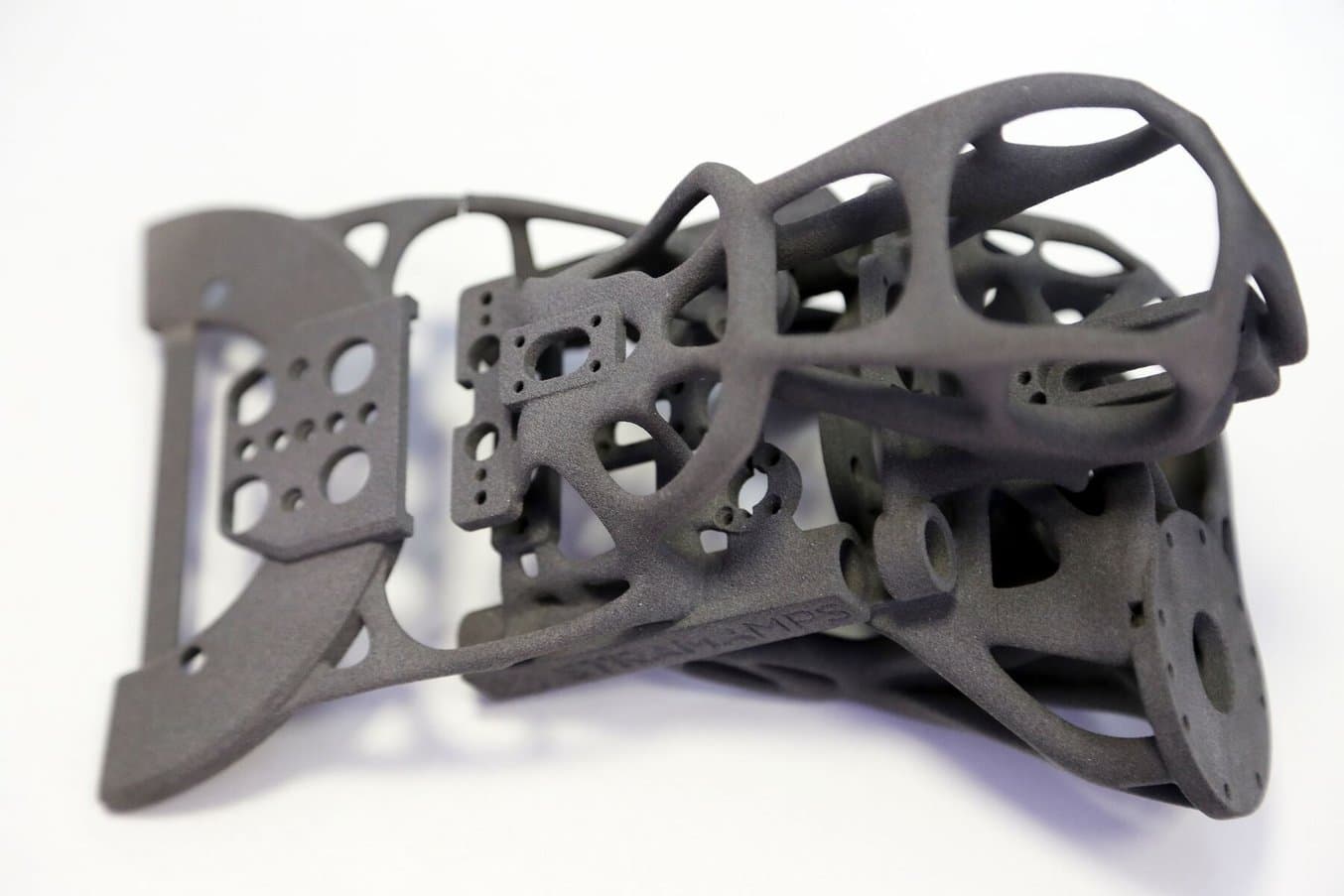

- Selektives Lasersintern (SLS) und Multi-Jet Fusion (MJF): ± 0,5 % oder 0,3 mm, je nachdem, welcher Wert größer ist

- 3D-Drucker für die Pulverbettfusion sind ebenfalls auf die Präzision einer Lichtquelle angewiesen (bei SLS ein Laser, bei MJF eine Infrarot-Lampe), um pulverförmiges Material zu massiven Teilen zu sintern. Da das ungesinterte Pulver das Teil beim Drucken stützt, sind keine dedizierten Stützstrukturen erforderlich. SLS eignet sich deshalb ideal für komplexe Geometrien wie Teile mit Details im Inneren, Hinterschneidungen, dünnen Wänden und Vertiefungen.

- Schmelzschichtung (FDM): ±0,5 % (Untergrenze: ±0,5 mm)

- Beim FDM-3D-Druck wird thermoplastisches Filament Schicht für Schicht aus einer Düse abgegeben, welcher jedoch die nötige Kontrolle fehlt, um so filigrane Details zu formen, wie sie mit anderen 3D-Druckverfahren möglich sind. FDM-Druckteile sind außerdem anfällig für Verzug und Schrumpfung, da fertig gedruckten Teile nicht gleichmäßig abkühlen und die dadurch entstehende innere Belastung zur Deformation des Teils führt. Hochwertigere, professionelle Systeme können diese Probleme zwar ausgleichen, haben jedoch auch einen höheren Preis.

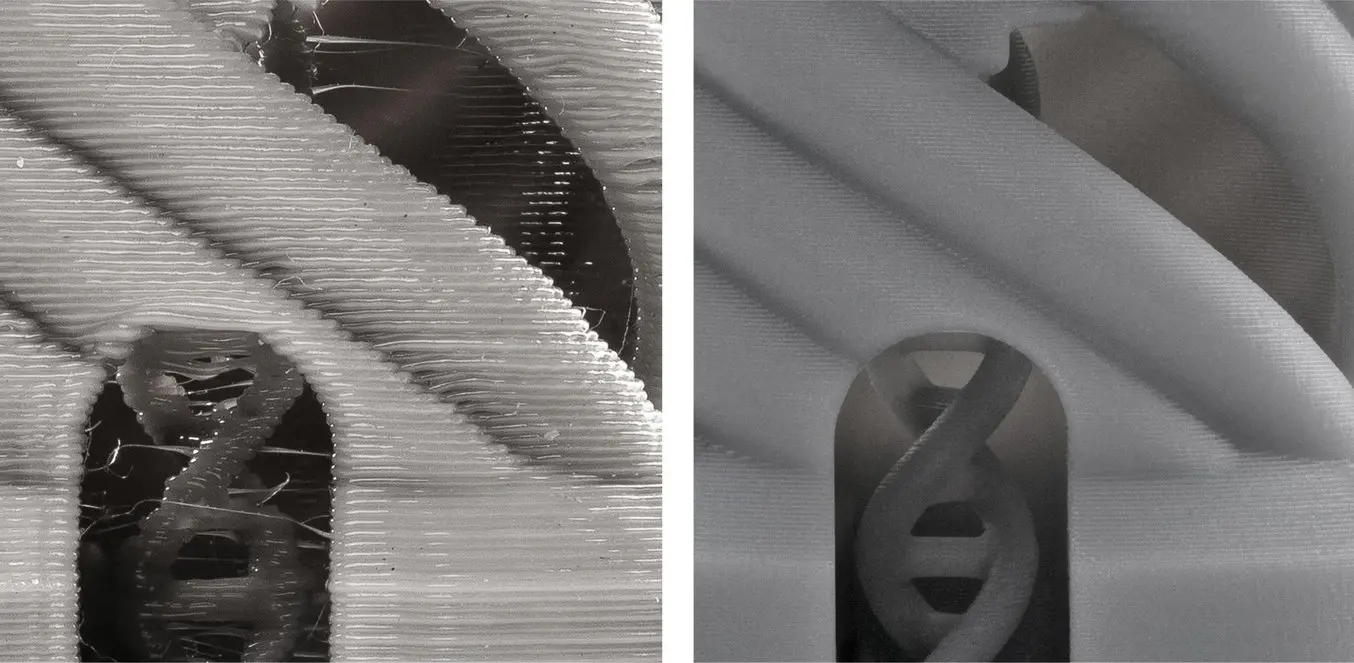

Aufgrund der Extrusion der einzelnen Schichten können bei FDM-Teilen mit komplexeren Details Ungenauigkeiten auftreten. (FDM-Teil links, SLA-Teil rechts.)

Die Spezifikationen eines 3D-Druckers lassen für sich genommen noch keine Rückschlüsse auf die endgültige Maßgenauigkeit zu. Eine häufige Fehldarstellung der Genauigkeit bei verschiedenen 3D-Drucktechnologien ist die Angabe der XY-Auflösung oder Z-Auflösung (Schichtdicke) als Wert für die Maßgenauigkeit.

Diese Daten sagen jedoch nichts darüber aus, wie genau die Druckteile sein werden. Es gibt verschiedene Fehlerquellen, die die Genauigkeit beeinflussen. Auf diese werden wir im Folgenden eingehen.

Die beste Art, einen 3D-Drucker zu bewerten, ist immer noch die Begutachtung echter Druckteile.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Materialien

Die Genauigkeit hängt auch davon ab, welche Materialien Sie zum Drucken verwenden und welche mechanischen Eigenschaften diese Materialien haben – was sich auch darauf auswirkt, wie wahrscheinlich ein Druck sich verzieht.

Formlabs' Rigid 10K Resin für den SLA-3D-Druck verfügt über einen hohen Modul im grünen Zustand bzw. eine hohe Steifigkeit, wodurch es sich gut zum Druck dünner Teile und filigraner Details eignet.

Dank der fehlenden Stützstrukturen und hervorragenden mechanischen Eigenschaften sind auch die im SLS-3D-Druck zum Einsatz kommenden Nylonpulver ideal für den Druck komplexer Teile mit hohen Ansprüchen an die Toleranz geeignet.

Weist ein Material für den Kunstharz-3D-Druck einen hohen Grünmodul auf (der Modul vor dem Nachhärten), bedeutet das, dass sehr dünne Teile präzise und mit höherer Erfolgsrate gedruckt werden können.

Beim FDM-3D-Druck sind Materialien, die bei höheren Temperaturen extrudiert werden, normalerweise anfälliger fürs Verziehen als andere. So ist zum Beispiel ABS dafür bekannt, sich leichter zu verziehen als PLA, da ABS-Druckteile beim Abkühlen eine stärkere Schrumpfung durchlaufen.

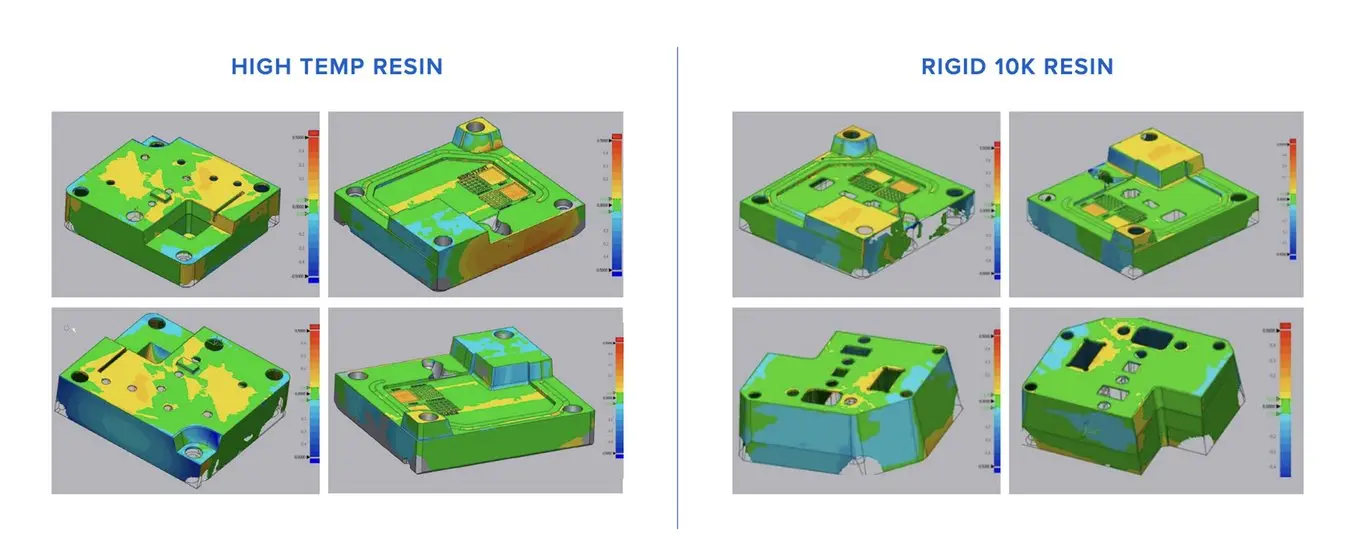

Scans von Gussformen, die für eine technische Studie zum Spritzguss mit 3D-gedruckten Formen gedruckt wurden. Diese Scans zeigten bei mehr als 75 % des Teils eine Abweichung von weniger als ±0,05 mm.

Nachbearbeitung

Die meisten 3D-Druckteile erfordern nach dem Druck eine gewisse Nachbearbeitung.

- SLA und DLP: Waschen, Nachhärten (optional), Entfernen der Stützstrukturen (falls vorhanden), Schleifen (optional)

- SLS und MJF: Entfernen des überschüssigen Pulvers, Bestrahlen mit Strahlmittel oder Gleitschleifen

- FDM: Entfernen der Stützstrukturen (falls vorhanden), Schleifen (optional)

Einige dieser Nachbearbeitungsschritte wirken sich auf die Abmessungen sowie die Oberflächenbeschaffenheit der Teile aus, welche wiederum die Genauigkeit und die Toleranzen beeinflussen. Diese Effekte lassen sich zum Teil leicht beim Design und bei der Druckvorbereitung berücksichtigen, zum Teil variieren sie jedoch von Druck zu Druck.

Beim 3D-Druck mit Kunstharz müssen Teile zum Beispiel oft nach dem Druck nachgehärtet werden, was zur Schrumpfung der Teile führt. Das ist bei den kunstharzbasierten 3D-Druckverfahren SLA und DLP ganz normal und muss je nach 3D-Drucker eventuell beim Entwurf der Modelle einkalkuliert werden. PreForm, die kostenlose Druckvorbereitungssoftware von Formlabs, gleicht diese Schrumpfung automatisch aus, damit die Abmessungen der nachgehärteten Teile den ursprünglichen CAD-Designs entsprechen.

FDM-Druckteile wiederum müssen oft geschliffen werden, um die Oberflächenqualität durch Entfernen der Stützspuren und Schichtlinien zu verbessern. Durch diesen Vorgang ändern sich jedoch die Abmessungen des Teils leicht, wodurch die Abweichung zwischen dem ursprünglichen Design und dem fertigen Druckteil steigt.

Ecosystem und Kalibrierung

Für die Fertigstellung maßgenauer, präziser 3D-Drucke ist weitaus mehr zu beachten als nur der Drucker selbst; der gesamte Prozess muss berücksichtigt werden.

Die Druckvorbereitungssoftware, die Drucktechnologie, die Qualität und Kalibrierung des Druckers und seiner Bestandteile, die Qualität der 3D-Druckmaterialien sowie die Nachbearbeitungswerkzeuge und -methoden können alle Einfluss auf das Endergebnis haben.

Grundsätzlich erzielen integrierte Systeme, die auf ein Zusammenspiel ausgelegt sind, verlässlichere Ergebnisse. So wird beispielsweise jedes neue SLA- und SLS-Druckmaterial von Formlabs einer Reihe von Validierungstests auf jedem kompatiblen Druckermodell unterzogen, bevor es für den Markt freigegeben wird, um Zuverlässigkeit, Konsistenz und Genauigkeit zu gewährleisten. Das heißt jedoch nicht, dass mit generischen Druckern und Materialien keine guten Ergebnisse erreicht werden können – die Lernkurve mag jedoch steiler sein und mehr Experimente und Kalibrierung von Anwenderseite erfordern.

Ein maßstabsgetreues, funktionales und luftbetriebenes Modell eines flachen, zweizylindrigen internen Verbrennungsmotors, gedruckt mit Formlabs-Kunstharzen und geschmiert mit Mineralöl.

Toleranzen im 3D-Druck

Bei herkömmlicher Zerspanung bedeuten engere Toleranzen exponentiell höhere Kosten. Strengere Toleranzen erfordern zusätzliche und langsamere Bearbeitungsschritte als großzügigere Toleranzen. Deshalb werden mit Zerspanung bearbeitete Teile mit den großzügigsten Toleranzen hergestellt, die die Anwendung zulässt.

Anders als die Zerspanung weist der 3D-Druck einen einzigen automatisierten Fertigungsschritt auf. Strengere Toleranzen beim 3D-Druck erfordern gegebenenfalls einen zusätzlichen Aufwand beim Design, können jedoch maßgebliche Zeit- und Kosteneinsparungen bei der Prototypenherstellung und der Fertigung mit sich bringen.

Hinzukommt, dass komplexe Oberflächendetails die Kosten von Prozessen wie der CNC-Bearbeitung in die Höhe treiben, während Komplexität beim 3D-Druck quasi kostenlos umsetzbar ist. Allerdings können die Toleranzen von 3D-gedruckten Teilen über die Produktionsmöglichkeiten des Druckers hinaus nicht automatisch verfeinert werden, ohne auf subtraktive Verfahren zurückzugreifen. Der 3D-Druck ist eine ideale Option für komplexe Geometrien wie Hinterschneidungen und detaillierte Oberflächen, wenn eine Oberflächenpräzision über ±0,005 in / 0,13 mm nicht zwingend erforderlich ist (wie bei Standardbearbeitung). Toleranzen jenseits der Werte, die mit Standardbearbeitung erzielt werden, müssen durch subtraktive Verfahren erreicht werden, entweder durch manuelle Nachbearbeitung oder Zerspanung. Dies gilt sowohl für 3D-gedruckte als auch CNC-gefräste Teile.

Insgesamt haben der Kunstharz-3D-Druck (SLA und DLP) und 3D-Druck durch Pulverbettfusion (SLS und MJF) die höchste Toleranz aller kommerziell verfügbaren 3D-Drucktechnologien für Kunststoffe. Im Vergleich zur Genauigkeit der spanenden Bearbeitung liegt die Toleranz beim 3D-Druck mit Kunstharz und Pulver zwischen der Standardbearbeitung und der Feinbearbeitung.

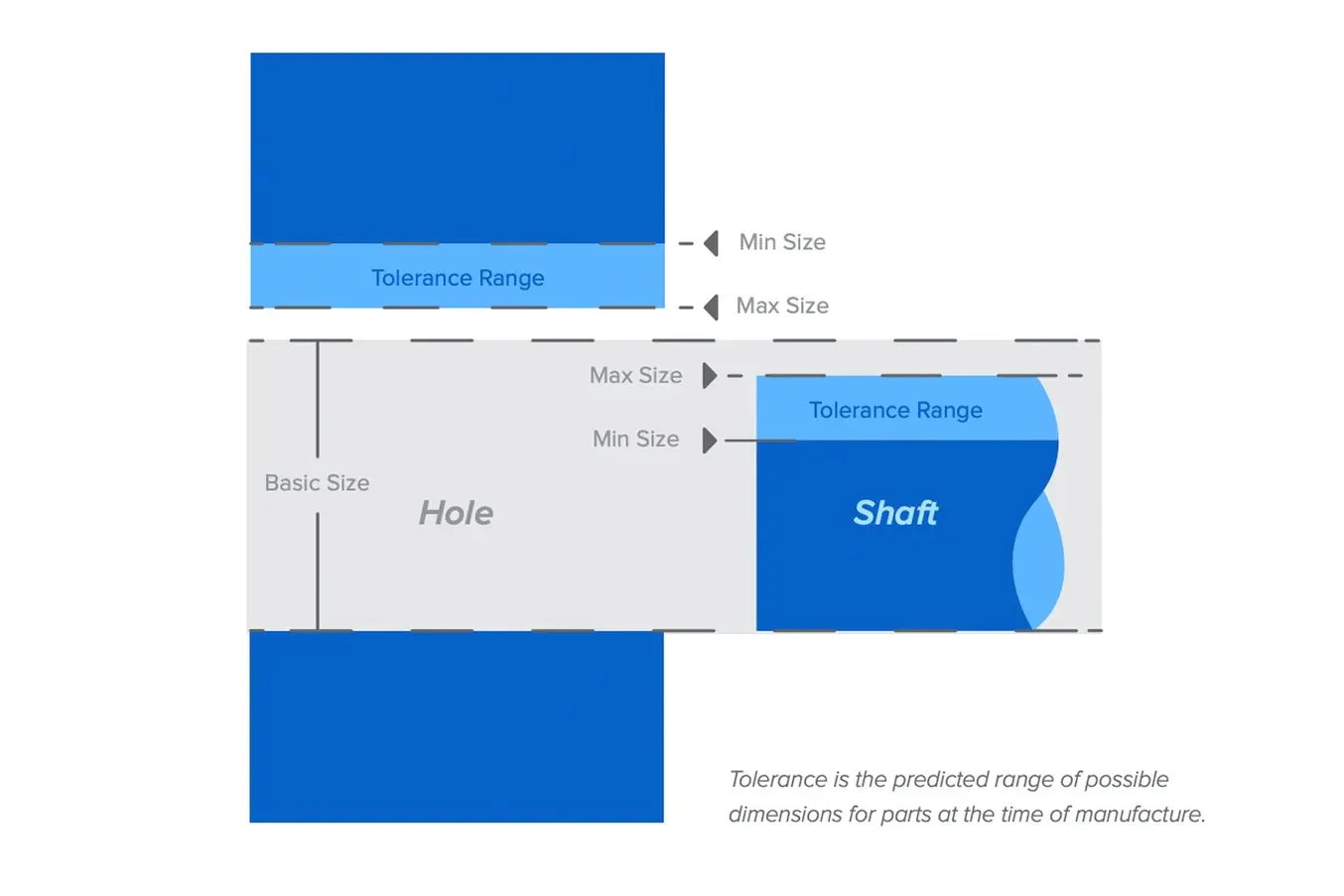

Die Toleranz ist das zulässige Spektrum möglicher Abmessungen von Teilen bei der Fertigung.

Design-Leitfaden für die Serie Form 4

Ein erfolgreicher 3D-Druck beginnt mit einem passenden Modelldesign. Befolgen Sie unsere bewährten Praktiken, um Designs zu optimieren und Fehler zu vermeiden.

Design-Leitfaden für die Fuse-Serie

Dieser Leitfaden behandelt die wichtigen Abmessungen und Designüberlegungen, die bei der Konstruktion von Teilen für den SLS-3D-Druck auf der Fuse-Serie zu beachten sind. Sie lernen, wie Sie sich diese Praktiken zunutze machen, um leistungsstarke Teile zu produzieren.

Toleranzbestimmung für große 3D-gedruckte Baugruppen und Kleinserienfertigung

Toleranz und Passung sind grundlegende Konzepte beim Entwerfen mechanischer Baugruppen. Die Berücksichtigung von Toleranzen optimiert letztlich sowohl die Prototypenherstellung als auch die Fertigung und senkt die Materialkosten der Herstellung von Prototypenversionen, die Nachbearbeitungsdauer und das Risiko zerbrochener Teile. Die fixen Stückkosten beim 3D-Druck machen ihn zu einer kosteneffektiven Methode für die Prototypenherstellung und die Kleinserienfertigung, insbesondere für maßgefertigte Teile, für die andernfalls maßgeblich in Formen investiert werden müsste.

Grundsätzlich haben nachgiebigere 3D-Druckmaterialien einen weiteren Toleranzbereich als steife Materialien. Insbesondere bei Baugruppen verkürzt ein toleranz- und passungsoptimiertes Design die Nachbearbeitungszeit, erleichtert die Montage und reduziert die mit weiteren Iterationen verbundenen Materialkosten.

Zu den Nachbearbeitungsschritten 3D-gedruckter Bauteile gehören für gewöhnlich Reinigung, Abschleifen der Stützspuren und Schmierung. Das Schleifen einer aktiven Oberfläche ist eine sinnvolle Methode, um bei Einzelstücken die korrekte Passung zu erreichen, da man so in der Designphase weniger Zeit für die Toleranzbestimmung aufwenden muss. Aber bei größeren Baugruppen oder wiederholter Produktion machen sich genaue Abmessungstoleranzen schnell bezahlt.

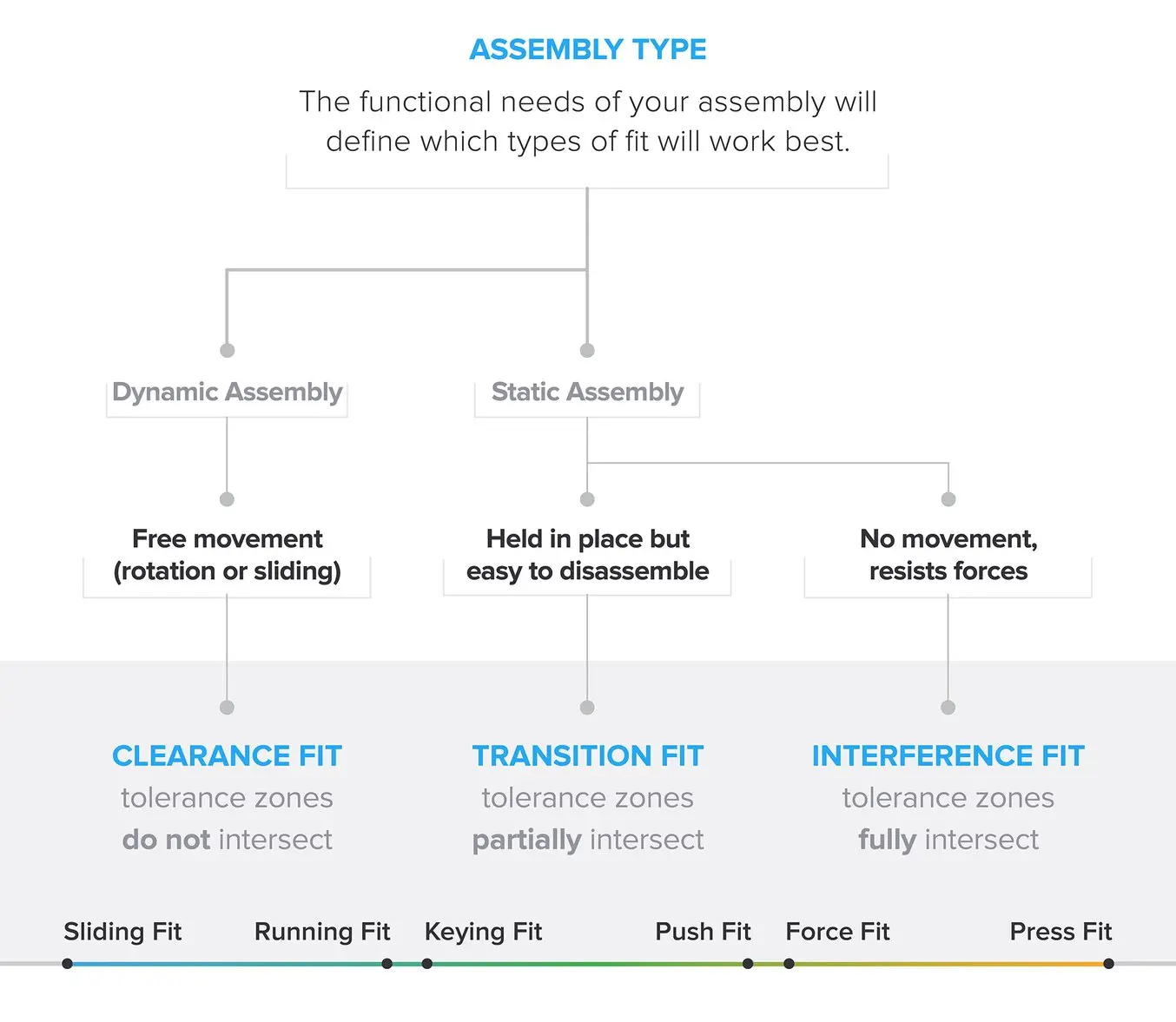

In diesem Abschnitt lernen Sie die verschiedenen Passungen kennen, nämlich die grundlegenden Spiel-, Übergangs- und Übermaßpassungen, und wann diese jeweils für ein Baugruppendesign sinnvoll sind.

Die Wahl der besten Passung

Um die optimalen Toleranzen für den 3D-Druck zu ermitteln und zu entwerfen, müssen Sie zunächst die beste Passung für Ihre Baugruppe bestimmen.

Die funktionalen Anforderungen an Ihre Baugruppe legen fest, wie die Teile sich zusammenfügen sollen.

Passungen werden im Maschinenbau in drei Arten unterteilt: Spielpassungen, Übergangspassungen und Übermaßpassungen. Diese Arten können dann in jeweils zwei wichtige Unterkategorien unterteilt werden.

Aufgrund unterschiedlicher Fertigungsmethoden und verschiedener 3D-Druckverfahren ergeben sich stets Variationen in Bezug auf Toleranzen. Die verschiedenen Passungen bilden also ein Kontinuum und keine völlig separaten Stufen. Bei größeren Spielpassungen wird beispielsweise Präzision für Bewegungsfreiheit geopfert. Engere Übergangspassungen sind robuster, verschleißen jedoch schneller. Übermaßpassungen, oder auch Presspassungen, die eine höhere Krafteinwirkung erfordern, lassen sich schwerer demontieren.

Spielpassung

Bewegungsfreiheit einer Komponente erfordert Spiel, also Raum zwischen den aktiven Oberflächen. Sie erzielen Spiel, indem Sie sicherstellen, dass die Toleranzbereiche der aktiven Oberflächen nicht überlappen.

Eine aktive Oberfläche ist ein Bereich des Modells, an dem sich zwei Oberflächen berühren und sich entweder gegeneinander bewegen oder eine statische Passung aufweisen.

Unterkategorien:

- Gleitpassungen verfügen über seitliches Spiel, während Laufpassungen über fast kein Spiel verfügen.

- Eine Laufpassung hat etwas mehr Reibung, aber auch präzisere Bewegung.

Spiel bezeichnet den Bewegungsspielraum in nicht beabsichtigte Richtungen innerhalb von Mechanismen.

Übergangspassung

Wenn kein Bewegungsspielraum zwischen Teilen erforderlich ist, erlauben Übergangspassungen eine leichte Montage und Demontage. Übergangspassungen haben teilweise überlappende Toleranzbereiche.

Unterkategorien:

- Mit einer Schlüsselpassung fügt sich eine Komponente genau in eine andere Komponente ein bzw. um sie herum, und es ist nur eine leichte Kraftaufwendung erforderlich, um sie zu installieren oder zu entfernen.

- Bei Schiebeverbindungen ist eine höhere Kraftaufwendung erforderlich, um die Teile zusammenzufügen und zu entfernen, doch sie können von Hand verbunden werden.

Übermaßpassung

Übermaßpassungen bieten feste, robuste Verbindungen, doch bei der Montage ist eine vielfach höhere Krafteinwirkung vonnöten. Bei Übermaßpassungen überschneiden sich die Toleranzbereiche vollständig.

Unterkategorien:

- Beim Festsitz ist eine beträchtliche Kraftaufwendung für die Installation erforderlich. Dafür kommen häufig Werkzeuge wie Hämmer zum Einsatz, und die Verbindung ist irreversibel.

- Eine Presspassung erfordert noch mehr Kraft für die Installation, die mit einer Dornpresse oder ähnlichen Werkzeugen aufgebracht wird.

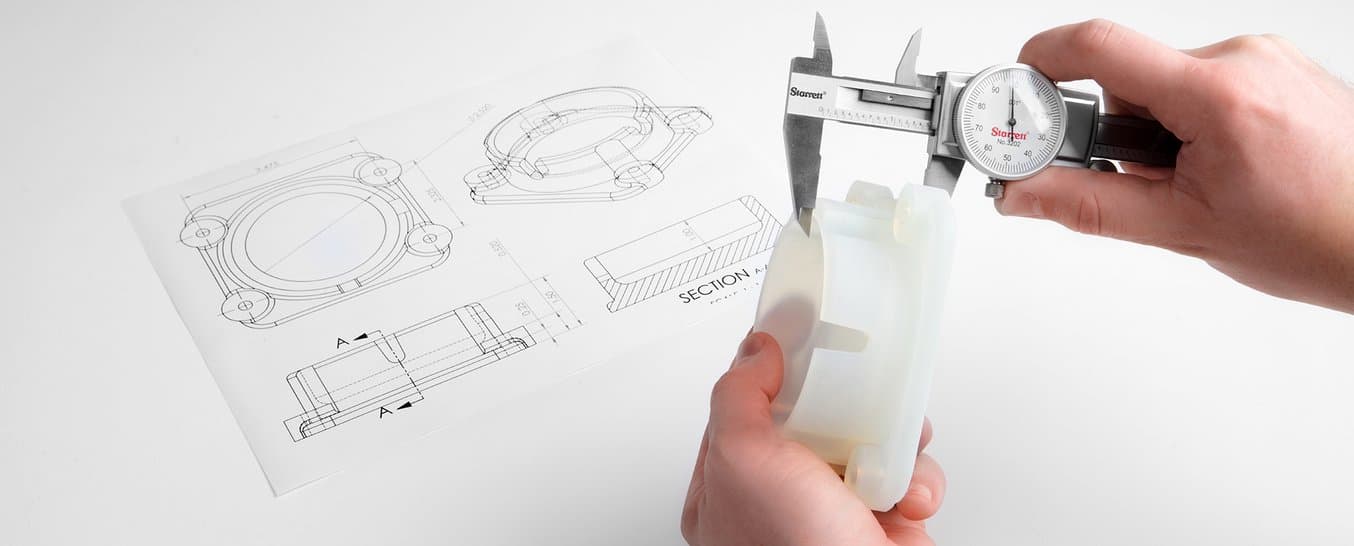

Messung und Berücksichtigung von Toleranzen

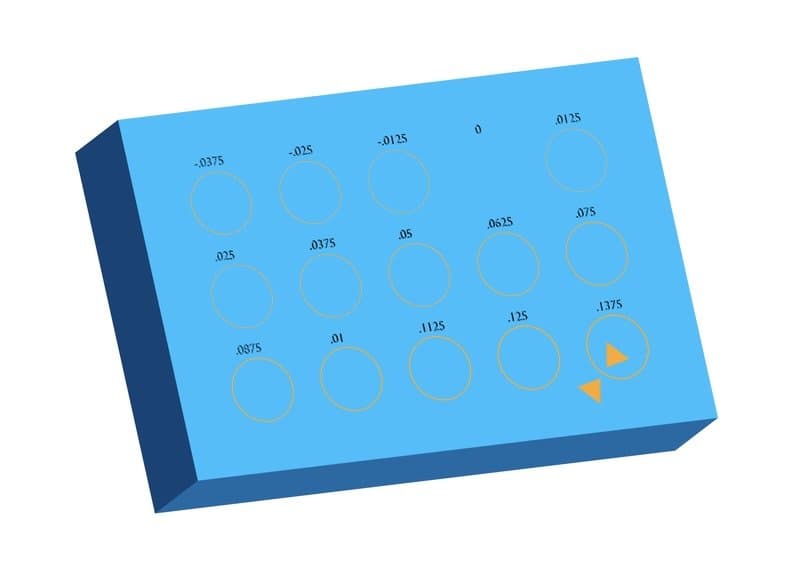

Um die realen Toleranzbedürfnisse jedes Sitzes zu finden, ist es hilfreich, eine Reihe gängiger Geometrien zu untersuchen, wie etwa folgende.

Loch und Schaft

Loch und Schaft benötigen üblicherweise etwas Spiel. Dies kann vom Schiebesitz bis zum Passsitz reichen, abhängig von der benötigten Genauigkeit. Beim Passsitz muss für Bewegungsfreiheit ausreichend geschmiert werden.

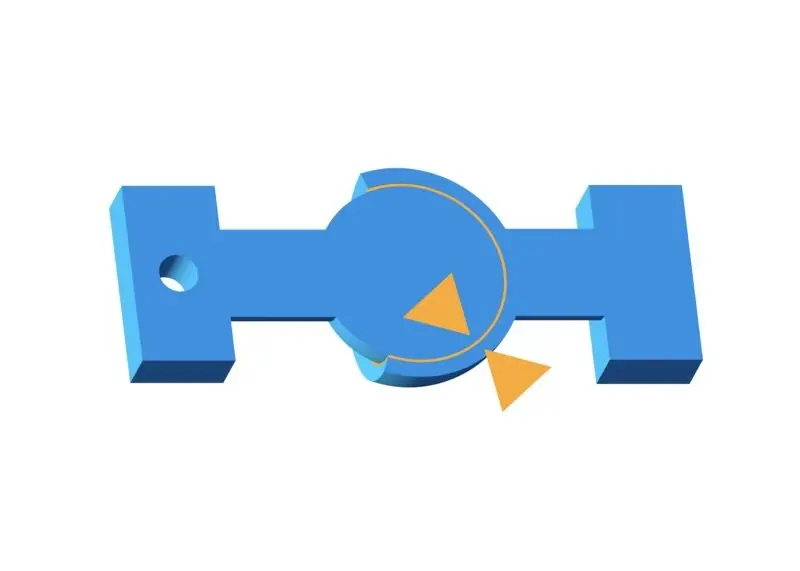

Kugel und Sockel

Es sollte genügend Spiel vorhanden sein, damit sich die Kugel frei im Sockel drehen kann. Jedoch muss ein großer Unterschied zwischen den Radien der Kugel und der Öffnung des Sockels bestehen. Die Sockelöffnung muss sich so dehnen, dass die Kugel eingeführt werden kann, aber nicht bei normalem Gebrauch herausspringt.

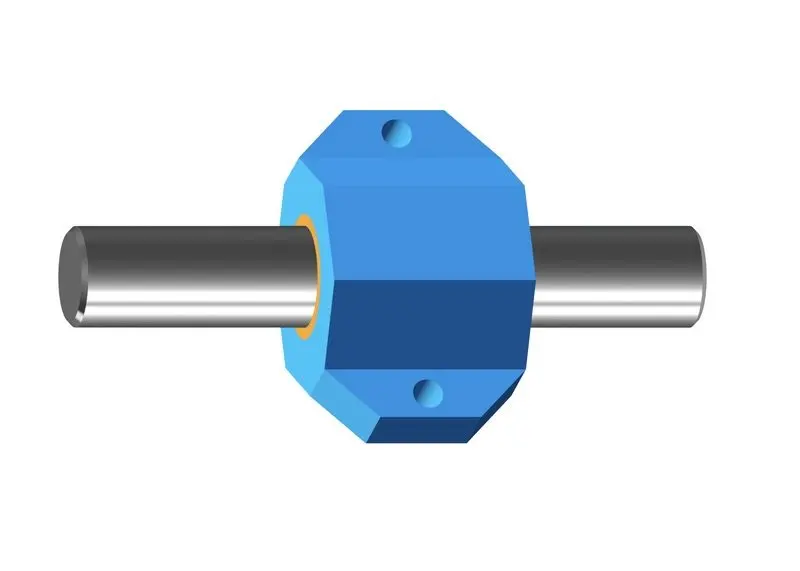

Bolzen und Buchse

Die Buchse in unserem Versuch ist eine glatte Führung, die sich frei entlang eines Bolzens bewegen kann. Zwischen dem Bolzen und der Buchse sollte es eine Spielpassung geben. Unterschiedliche Anwendungen benötigen mehr oder weniger Spiel.

Reibung

Die Reibungskraft zweier Komponenten ist das Produkt der Kraft auf der Passfläche (direkt abhängig vom Sitz) und einer Konstante (der Reibungskoeffizient), welche materialspezifisch ist. Der Reibungskoeffizient ist ein nützlicher Wert zur Vorhersage der Beständigkeit gegenüber Bewegung und Verschleiß. So lässt sich abschätzen, wie sich die Kunstharze von Formlabs im Vergleich zu anderen gängigen Materialien verhalten.

Formlabs testet die Reibungskoeffizienten anhand eines gewichteten Schlittens auf einer Führungsstrecke mit einem Kraftmessgerät.

Eine hohe Gleitfähigkeit, wie die von Tough 1000 Resin, führt zu einer geringeren Reibung. Materialien mit niedrigerem Reibungskoeffizienten eignen sich besser für Komponenten in beweglichen Baugruppen.

Gleitende Komponenten wie Schienen, Kolben oder Bolzen zeigen weniger Reibung, wenn man den Kontaktbereich der Passflächen verkleinert. Dies erreicht man in PreForm durch senkrechte Ausrichtung der Schichtungsmuster der beiden Teile zueinander. Sind die Schichtlinien parallel zueinander, greifen die Fissuren ineinander und bedingen eine größere Oberfläche und damit mehr Haft- und Gleitreibung.

Ein Mikrodiagramm der Reibung bei unterschiedlicher Ausrichtung.

Links: Höchste statische und kinetische Reibung. Mitte: Hohe statische und mäßige kinetische Reibung. Rechts: Geringste statische und kinetische Reibung.

Sowohl bei den Haft- als auch bei den Gleittests zeigte die senkrechte Ausrichtung niedrigere Reibungskoeffizienten. Der Haftreibungskoeffizient wird durch die Schichtlinienausrichtung stärker beeinflusst. Die Reibung der Teile verringert sich mit der Zeit, da die Oberflächen verschleißen. Bei beweglichen Baugruppen ist dies oft von Vorteil, somit sind Schleifen und Polieren Beispiele für beabsichtigten Verschleiß. Jedoch führt übermäßiger Verschleiß zu größerem Spielraum zwischen den Teilen. Deshalb ist ein Schmiermittel der beste Weg, dem Verschleiß über längere Zeit entgegenzuwirken.

In manchen Fällen ist mehr Reibung auch vorteilhaft, z. B. bei Rollen, Rädern oder Robogreifern. Für solche Anwendungen sollten Sie ein Material mit einem höheren Reibungskoeffizienten und weniger Gleitfähigkeit wählen.

Schmiermittel

Schmiermittel sind bei beweglichen Baugruppen unerlässlich, damit die Komponenten problemlos zusammenarbeiten. Mineralöl ist ein kostengünstiges und überall erhältliches Schmiermittel, das oft bei SLA-Drucken verwendet wird. Schmiermittel auf Basis von Silikon wie z. B. Super Lube® funktionieren auch gut und halten länger ohne klebrig zu werden.

Verbundkomponenten

Um gedruckte Komponenten mit Klebstoff miteinander zu verbinden, ist eine kleine Spielpassung ratsam. Cyanacrylat (Superkleber) schließt dank seiner geringen Viskosität kleine Lücken. Auch eine Spritze voll Kunstharz kann von Hand mit einem UV-Stift oder Blau-Violet-Laser (405 nm) ausgehärtet werden, um Stoßflächen miteinander zu verschweißen. Vergessen Sie dabei die UV-Schutzbrille nicht.

Bearbeitung von Druckteilen

Die gängigsten Nachbearbeitungsschritte gedruckter Baugruppen sind Schleifen, Politur und Schmieren. Gelegentlich werden Kunststoffteile auch anderweitig bearbeitet, beispielsweise wenn die Toleranzen eines Merkmals kleiner sind als 0,025 mm oder um ein Merkmal nach dem Druck noch abzuändern.

Löcher oder Gewinde zu bohren kann beispielsweise schneller und effizienter sein als ein neuer Druckvorgang, falls das passende Werkzeug zur Verfügung steht und sich das Design während des Drucks geändert hat. Die Tough-Kunstharze (Tough 1000 Resin, Tough 1500 Resin, and Tough 2000 Resin) halten maschinelle Bearbeitung von allen Formlabs-Materialien am besten aus, dank ihrer Hochfestigkeit und Dehnung. Auch andere Formlabs Kunstharze können bearbeitet werden, benötigen jedoch konservativere Techniken und höhere Drehzahlen der Maschinen.

Finden Sie das richtige Druckmaterial für Ihre Anwendung

In der Produktentwicklung ist die korrekte Passung basierend auf Materialeigenschaften und mechanischer Funktion unentbehrlich. Die Passungsbereiche gängiger Geometrien können weitreichend auf viele Designs angewendet werden, um funktionsfähige Prototypen in weniger Iteration zu erreichen. Um noch genauer zu arbeiten und ein intuitives Verständnis des Zusammenspiels von Teilen und Passung zu erlangen, drucken Sie die Testmodelle in einer breiteren Auswahl an Materialien und sehen Sie sich die Ergebnisse an.

Bei der Bewertung verschiedener 3D-Drucker gibt es noch eine Menge weiterer Faktoren zu beachten. Müssen Ihre Teile zum Beispiel isotrop sein? Welche mechanischen Eigenschaften sind erforderlich? Die Wahl des richtigen Materials ist für die Herstellung funktionierender Druckteile von entscheidender Bedeutung. Die Materialien von Formlabs unterscheiden sich erheblich in Bezug auf Festigkeit, Dehnbarkeit und Verschleißbeständigkeit.

Nutzen Sie den Formlabs-Materialvergleich, um das beste Material für Ihre Anwendung zu finden, oder fordern Sie einen kostenlosen Probedruck an, um sich selbst ein Bild von der Qualität zu machen.