3D-Drucker bei Lush Cosmetics: Von der Idee zur Umsetzung in weniger als 24 Stunden

Betritt man einen Shop von Lush Cosmetics, sieht man sich einer faszinierenden Vielfalt gegenüber: Produkte in allen Formen, Farben und Größen. Das 1995 von den britischen Unternehmern Mark Constantine and Liz Weir gegründete Unternehmen verfolgt einen innovativen Ansatz, aus ethischem Konsum und rein vegetarischen Inhaltsstoffen.

Lush Cosmetics ist mit 928 Niederlassungen in 48 Ländern auf der ganzen Welt für seine kreativen, ansprechenden Kosmetikprodukte wie Massagebars, Bodylotions, Badebomben und mehr bekannt. Ein Erfolgsrezept ist die Fähigkeit, schnell auf Trends und Kundenwünsche reagieren zu können.

Um das Produktdesign zu verbessern, hat Lush 2018 ein hochmodernes Forschungs- und Entwicklungszentrum eingerichtet, das unter anderem über vielfältige Möglichkeiten zur additiven Fertigung verfügt.

Wir haben mit Damien Carter, dem Innovation Lab Manager, gesprochen und von ihm erfahren, wie der Einzelhandelsriese seine 3D-Drucker einsetzt. Carter ist selbst ein ausgezeichneter 3D-Designer und Formenhersteller. Er nutzt die neun 3D-Drucker von Formlabs dazu, dem Unternehmen durch die schnelle Marktreife von einzigartigen Produkten einen Wettbewerbsvorteil zu verschaffen.

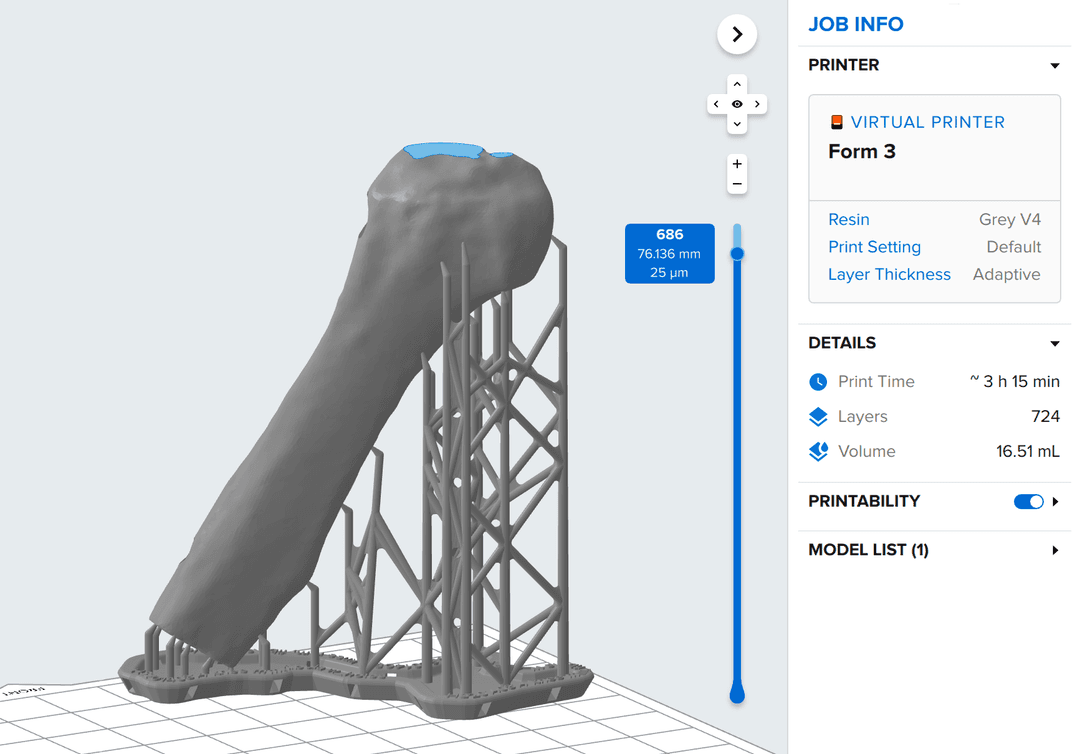

In der Forschungs- und Entwicklungsabteilung im südenglischen Poole werden mit neun 3D-Druckern von Formlabs intern neue Produkte entwickelt.

Hinter den Kulissen des topmodernen Entwicklungszentrums

In der am Stammsitz im britischen Poole angesiedelten „Unit 1“ entstehen die meisten neuen Produkte.

Das „Unit 1“ genannte Forschungs- und Entwicklungszentrum im südenglischen Poole ist der millionenschwere Sandkasten, in dem das Team von Produktdesignern Ideen entwickelt und neue technische Möglichkeiten testet.

Das Zentrum verfügt über eine große Bandbreite von additiven Entwicklungsverfahren, darunter sechs Form 2 Stereolithografie (SLA)-Drucker von Formlabs und zwei Form 3-Drucker (ebenfalls von Formlabs), außerdem mehrere FDM 3D-Drucker, Vakuumformmaschinen, CNC-Fräsen und 3D-Scanner sowie alles für die Design-Arbeit. Das Team der Unit 1 arbeitet eng mit den Produktentwicklern zusammen, um die endgültigen Produktionsabläufe abzustimmen, bevor neue Designs in die Fertigung gehen.

Außerdem unterstützt die Anlage die Produktionsstandorte in Großbritannien, Japan, Australien, Kroatien und Deutschland, sodass diese, wie versprochen, jeden Shop mit frischen Produkten versorgen können.

„Wir von Unit 1 verwenden die Drucker von Formlabs für den Löwenanteil unserer Entwicklungsarbeit, weil wir damit bei geringen Kosten die hohe Präzision erreichen, die unsere Produkte auszeichnet. Die Technik von Formlabs ermöglicht es uns, neue Produktdesigns schnell und mühelos von den Hauptentwicklungsstandorten in Großbritannien und Japan international zu verschicken.“

Damien Carter, Innovation Lab Manager, Lush Cosmetics

Traditionelle Abläufe neu denken mit 3D-Druck

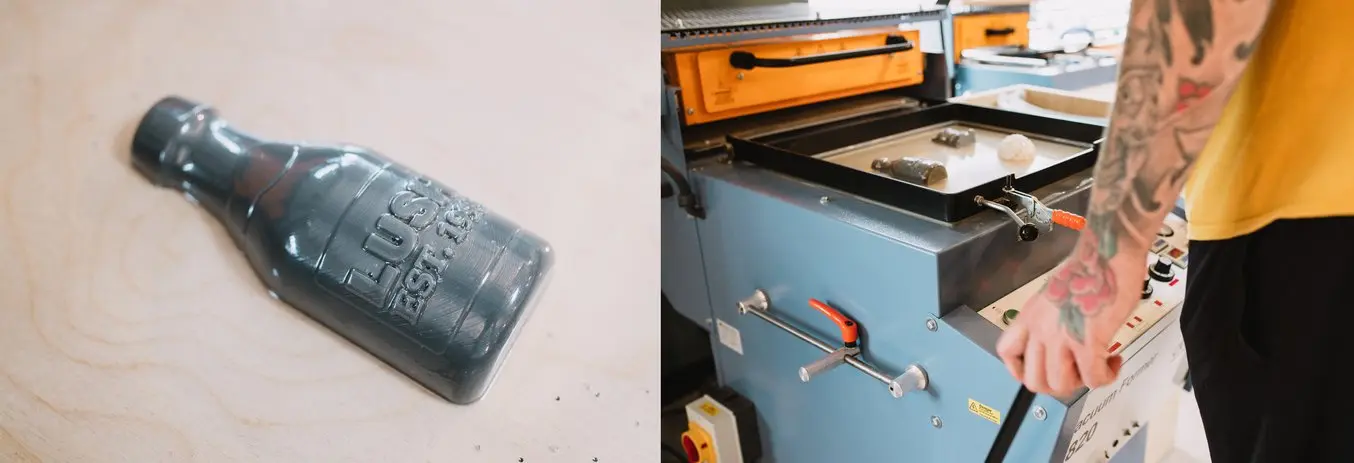

Vor der Anschaffung der 3D-Drucker wurden die Mutterformen für die äußerst beliebten Produkte manuell in einer Mischform aus Tonmodellierung und der Bearbeitung von Steinformen gefertigt. Das hat das Entwicklungsteam häufig viel Zeit und Mühe gekostet. Da die Erstellung einer einzigen Form unter Umständen mehrere Arbeitstage erforderte, war die Produktpalette deutlich weniger flexibel. Die Handarbeit bei der Modellerstellung hat die Produktentwicklung an der Entfaltung ihres vollen Potenzials gehindert.

Dank des äußerst präzisen Stereolithographie-Verfahrens der 3D-Drucker kann Carter feinste Details und Schriftzüge erzeugen.

Um die Erstellung detaillierter Produktdesigns zu vereinfachen, die in Handarbeit besonders aufwändig waren, erwarb Lush 2016 den ersten SLA 3D-Drucker. Die Entscheidung fiel auf einen Stereolithografie-Drucker, weil dieser äußerst akkurate Druckteile ermöglicht. Bei der Stereolithografie härtet ein Präzisionslaser flüssiges Kunstharz zu Kunststoff. Dieser Prozess wird als Photopolymerisation bezeichnet und ist für detaillierte Formen mit Schriftzügen geeignet. Dank der glatten Oberflächenbeschaffenheit der Druckteile kann SLA 3D-Druck auch die Nachbearbeitungszeit verkürzen.

„Wir nutzen die 3D-Drucker von Formlabs für die Herstellung von Formen, Punzierungen und Endverbrauchsteile. Wir sind ein innovationsfreudiges Unternehmen und die Inhouse-Verfügbarkeit dieser Arbeiten bedeutet für uns, dass wir unsere Entwürfe nicht extern teilen müssen, sondern den gesamten Produktentwicklungsprozess in der Hand haben.“

Damien Carter, Innovation Lab Manager, Lush Cosmetics

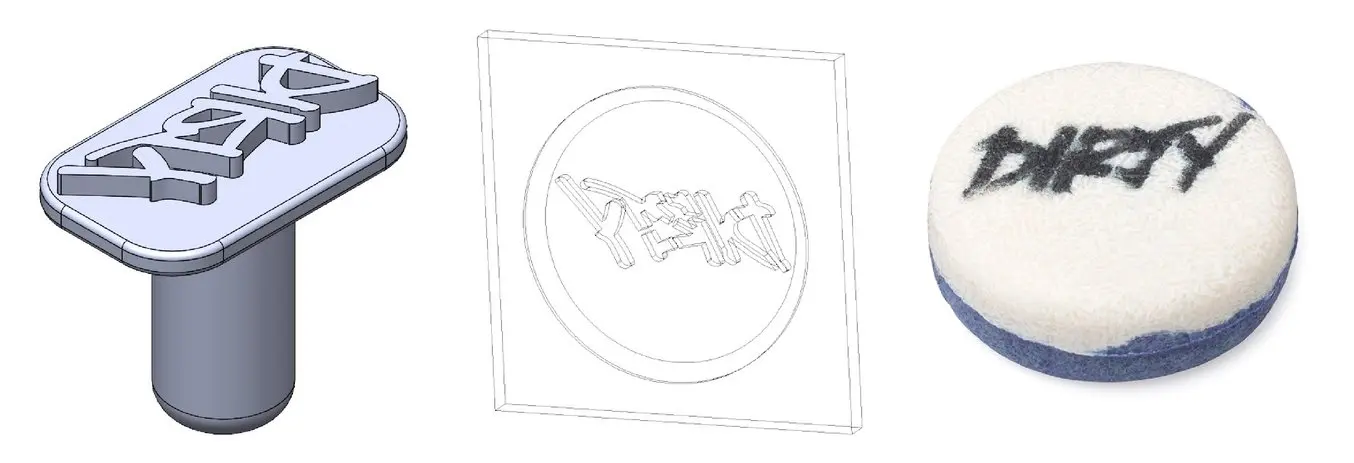

Lush Cosmetics nutzt für die Herstellung von Formen und Endverbrauchsteilen sowie Punzierungen die 3D-Drucker von Formlabs.

Ist die Präzision für ein Projekt von geringerer Bedeutung – zum Beispiel für Prototypen von Seifenschalen – verwendet das Team einen seiner Schmelzschichtungs- (Fused Deposition Modelling, FDM) Drucker, bei denen eine gröbere Mikrometer-Einstellung gewählt werden kann.

Die Druckteile werden bei Lush Cosmetics firmenintern vakuumgeformt.

Vom Entwurf zum Druck in wenigen Minuten

Carter und sein Team verwenden CAD-Programme von SolidWorks und ZBrush, um neue Designs auszuarbeiten und sie mit dem Ferndruck-Feature von Formlabs an die Drucker zu übergeben. Mit einem digitalen Fußabdruck aller CAD-Iterationen können Entwürfe wiederverwendet und so Zeit und Produktionskosten gespart werden.

Wir verwenden die Formlabs-Drucker wegen ihrer hohen Verlässlichkeit und Nutzerfreundlichkeit. Wir schließen sie einfach an und können davon ausgehen, dass die Ergebnisse jedes Mal stimmen. Außerdem helfen die 3D-Modelle unseren Kollegen dabei, sich die komplexen Details der Produkte vor Augen zu führen, bevor die Designs an die Produktion übergeben werden.“

Damien Carter, Innovation Lab Manager, Lush Cosmetics

Durch dieses Vorgehen kann Carter seine Entwürfe einfach als STL-Dateien (das ist ein Dateiformat speziell für den 3D-Druck) an Kollegen in aller Welt verschicken, was die Arbeit bei Produktsprints oder zu Hauptentwicklungszeiten wie vor dem Weihnachtsgeschäft zusätzlich beschleunigt. Früher hat es mehrere Tage oder sogar Wochen gedauert, neue Formen zu Testzwecken in andere Niederlassungen zu schicken.

Das Team nutzt darüber hinaus die Möglichkeit, 3D-Scans von bestehenden Produkten anzufertigen, wenn es kein Master-STL gibt, oder um sich im Alltag inspirieren zu lassen.

Die Koalaseife und der Kampf gegen die Buschfeuer

Lush konnte so zum Beispiel schnell auf die australischen Buschfeuer letztes Jahr reagieren und rief sein Hilfsprojekt All The Wild Things ins Leben. Ende Januar 2020 begann Lush mit dem Verkauf koalaförmiger Seifen zugunsten des Bush Animal Fund, einer Organisation, die von den Buschfeuern betroffenen Wildtieren hilft.

Die weltweit in einer Stückzahl von 50 000 ausgegebenen Seifen (das entspricht einer Seife pro Koala in Australien) waren schnell vergriffen. Fans der Seife baten Lush um eine Wiederauflage des limitierten Produkts.

„Ich war wirklich stolz darauf, zum Projektteam von All The Wild Things zu gehören und so zum Fundraising für die von den australischen Buschfeuern betroffenen Wildtiere beizutragen. Wir konnten die Formen mit den Druckern von Formlabs innerhalb von 24 Stunden erstellen, sodass die Koalaseifen in unter einer Woche in Serie gehen konnten.“

Damien Carter, Innovation Lab Manager, Lush Cosmetics

Neue Wege gehen

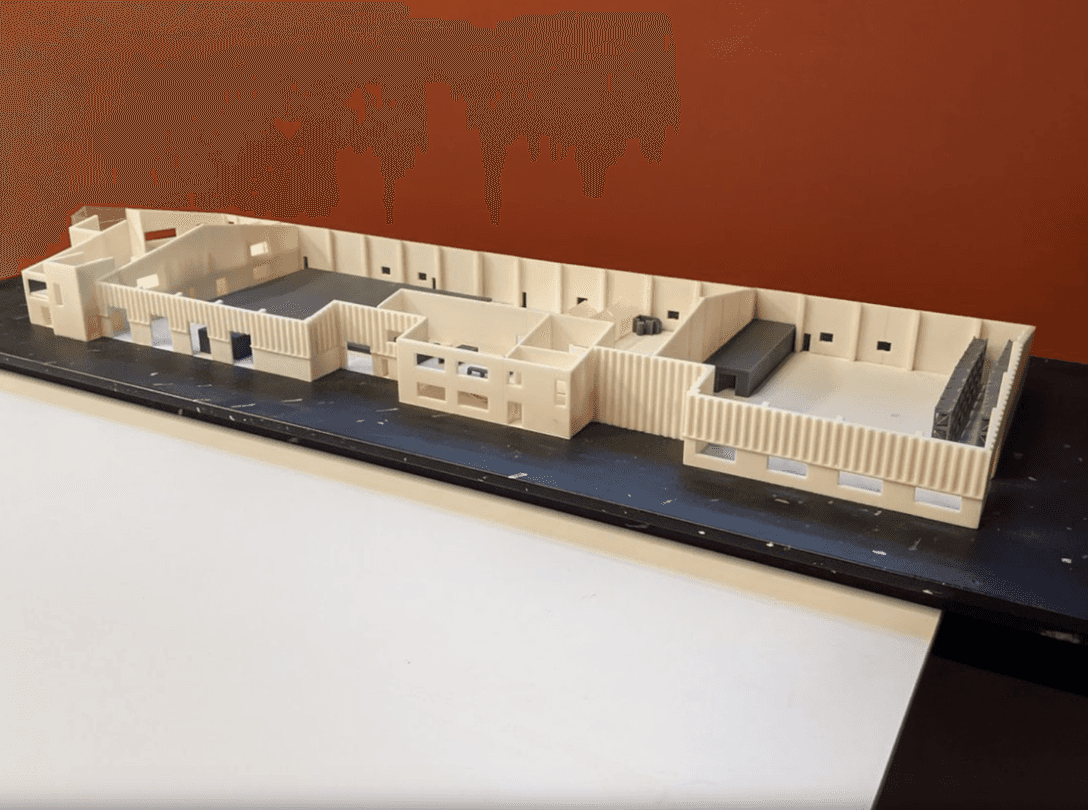

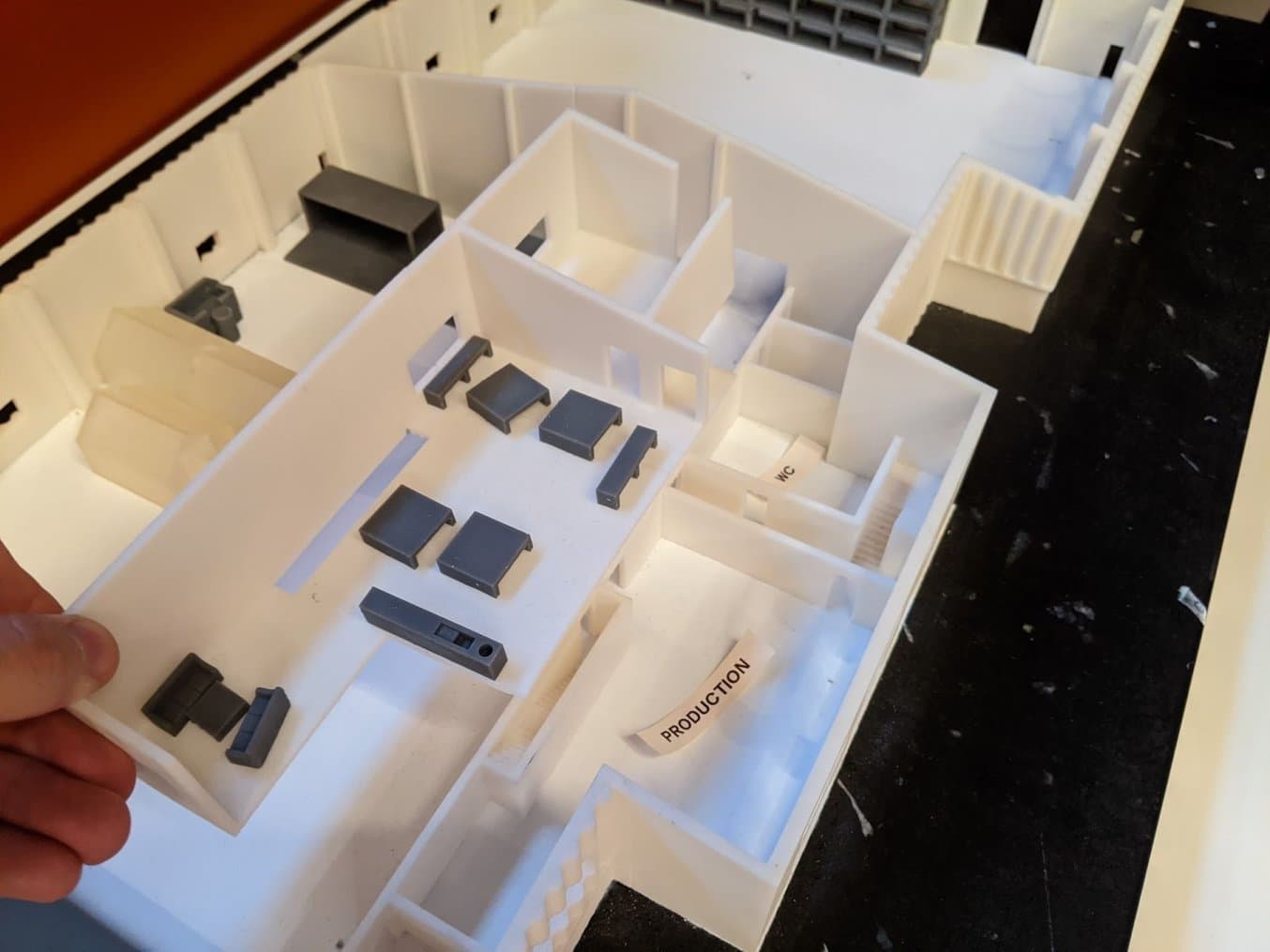

Aber nicht nur bei der Entwicklung neuer Produkte verlassen sich Carter und sein Team auf die 3D-Drucker von Formlabs. Bei der Planung der Werkstatt für additive Fertigungsverfahren wollten sich die Beteiligten das Gebäude richtig vorstellen können, um den großen offenen Raum optimal zu nutzen.

Um die Anschaffung neuer Anlagen intern sorgfältig planen oder neue Shops räumlich darstellen zu können, wollten sie ein maßstabsgetreues Modell der Unit 1. Anfangs wurde bei einem Designbüro ein Angebot eingeholt, das für das gesamte Projekt inklusive Arbeitsstunden, Material und Lieferung 15 000 £ veranschlagte.

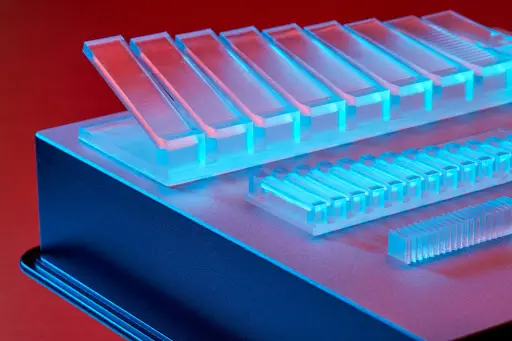

Carter wollte eine interne Lösungen und erstellte mit SolidWorks ein eigenes Modell. Das konnte er auf dem firmeneigenen 3D-Drucker Form 2 drucken. Dabei verwendete er verschiedene Standardmaterialien von Formlabs: White Resin für das Grundgerüst, Grey Resin für einzelne Arbeitsbereiche und Clear Resin für die Fenster. Er errechnete die Projektkosten für die interne Umsetzung inklusive Arbeitszeit und Material und kam zu dem Schluss, dass das Modell unter 900 £ kosten würde – das sind Einsparungen von 94 % gegenüber dem externen Angebot.

„Mit den Formlabs-Druckern konnten wir durch den internen Druck eines maßstabsgetreuen Modells unserer neuen Forschungs- und Entwicklungsanlagen über 14 000 £ und mehrere Wochen Produktionszeit einsparen. Das Modell war eine große Hilfe bei der Raumplanung, weil wir 3D-Modelle unserer Maschinen und Ausrüstung erstellen und so sehen und erfahren konnten, wie wir einrichten können.“

Damien Carter, Innovation Lab Manager, Lush Cosmetics

Kostenersparnis und gesteigerte Produktivität durch 3D-Druck

Der hausinterne 3D-Druck mit Formlabs SLA-Druckern hat den Mitarbeitern von Lush Cosmetics neue Möglichkeiten eröffnet, auch in Zukunft Probleme kreativ zu lösen und kurzfristig auf Kundenwünsche zu reagieren. Heute bringt das Team Produkte in weniger als 24 Stunden von der Idee in die Produktreife, der Druck dauert im Durchschnitt nur 4,5 Stunden. Vorher dauerte allein die Fertigung einer einzelnen Iteration der Mutterform 2–3 Tage.

Da die Unit 1 über die gesamte Palette digitaler Herstellungsmöglichkeiten verfügt, konnten in der ersten Jahreshälfte 2020 bei gleichzeitiger Zeit- und Arbeitsersparnis 580 Aufträge ausgeführt werden. So konnte Lush Cosmetics bei Ausbruch der Pandemie schneller und effizienter reagieren und die Projekte vorziehen, die für das Unternehmen gerade wichtiger waren.

Der neue Ansatz steigert außerdem die Zukunftssicherheit, denn die digital abgespeicherten Entwürfe können für neue Produktlinien angepasst werden.

Der ROI des betriebsinternen 3D-Drucks

Die abgebildete Mutterform einer Münze hätte extern 114 £ gekostet und schlug durch den internen Druck auf einem Form 3-Drucker nur mit 6 £ zu Buche.

Neugierig geworden? Erfahren Sie, wie andere Produktdesigner und Techniker den 3D-Druck nutzen, um effizienter zu arbeiten und ihre Produkte zur Marktreife zu bringen.

Formlabs User Summit 2020

Revisit Damien's talk from the Formlabs User Summit 2020 along with over 50+ recorded sessions from speakers across the globe.