Vakuumformen gehört zu den weitverbreitetsten Fertigungsmethoden für Verpackungen unterschiedlichster Waren. Von Fertigsalaten aus dem Supermarkt über den Deckel Ihres Einwegkaffeebechers hin zu Spitzenelektronik dient Vakuumformen zur Herstellung leichter, kostengünstiger Verpackungen.

Das Vakuumformverfahren ist relativ einfach. Vier grundlegende Elemente sind erforderlich: Eine Form oder ein Werkzeug, das die Gestalt des Endprodukts abbildet, Kunststoff sowie eine Wärme- und eine Vakuumquelle.

Der Kunststoff wird so gleichmäßig wie möglich erhitzt, bis er weich und biegsam wird, und dann auf die Form oder das Werkzeug abgesenkt. Dann wird ein Vakuum erzeugt. Das Teil wird anschließend aus der Form entfernt, sobald es abgekühlt ist.

Die Herstellung von Vakuumformen mit herkömmlichen Fertigungsmethoden wie Zerspanung oder Guss ist zeitaufwendig und teuer, besonders bei komplexen Geometrien, Oberflächen mit Textur oder filigranen Details. Designer und Ingenieure setzen immer häufiger auf 3D-gedruckte Formen und Werkzeuge zum Vakuumformen und erzielen so erhebliche Kosten- und Zeiteinsparungen. Zudem können 3D-gedruckte Formen und Werkzeuge problemlos kleine Details wie Text und filigrane Texturen beinhalten, ohne dass sich dies in den Teilkosten niederschlägt.

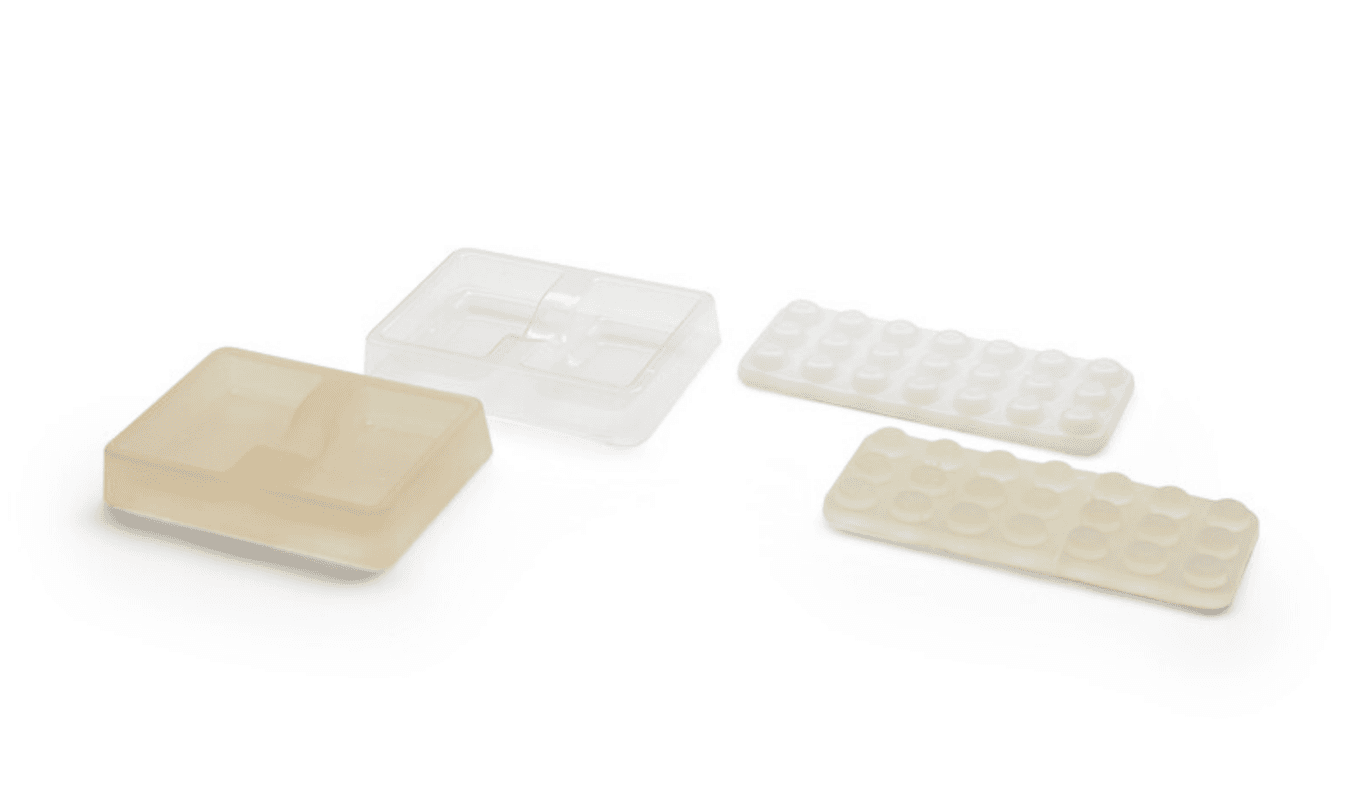

Eine Vakuumform aus Formlabs High Temp Resin neben dem endgültigen vakuumgeformten Teil. High Temp Resin hat eine Wärmeformbeständigkeitstemperatur von 238 °C, wodurch es sich für Thermoplaste wie PETG und ABS eignet.

Designleitfaden

Wie bei jedem Fertigungsprozess gibt es einen Designleitfaden, der für das erfolgreiche Vakuumformen berücksichtigt werden muss. Definieren wir zunächst einige Fachbegriffe, bevor wir uns die bewährten Praktiken zum Design von Vakuumformwerkzeugen ansehen.

Formenarten

Man unterscheidet zwei grundlegende Arten von Vakuumformen: Positivformen (auch männliche Formen genannt) und Negativformen (auch weibliche Formen genannt). Wenn ein kuppelartiges Teil hergestellt wird, kommt bei einer Positivform eine konvexe Geometrie, bei einer Negativform hingegen eine konkave Geometrie zum Einsatz.

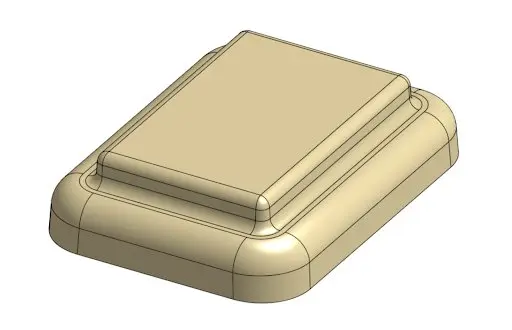

Männliche Form, definiert durch positive oder konvexe Geometrie.

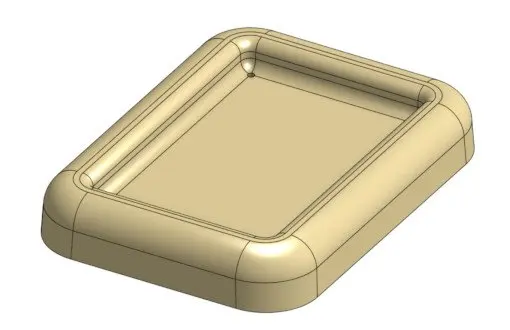

Weibliche Form, definiert durch negative oder konkave Geometrie.

Entformungsschräge und Entfernen des Teils

Wenngleich bestimmte Geometrien ohne Entformungsschräge hergestellt werden können, hilft sie dennoch beim Entfernen des Teils und bei einer gleichmäßigen Oberflächenbeschaffenheit Ihrer vakuumgeformten Teile.

Bei Positivformen ist eine Entformungsschräge von 4 bis 5 Grad zu empfehlen. Bei Negativformen ist der empfohlene Winkel kleiner und liegt zwischen 1,5 und 3 Grad. Bei tieferen Teilen kann eine noch größere Entformungsschräge von Vorteil sein, um hochwertige Teile zu erzielen, die sich leicht aus der Form entfernen lassen.

Bei Oberflächen mit Textur muss in den meisten Fällen eine größere Entformungsschräge verwendet werden. Beachten Sie dies, wenn Sie stark gemusterte Designs gestalten.

Vertiefungen, Ecken und Radien

Bei internen Vertiefungen müssen häufig Belüftungsöffnungen in der Form oder dem Modell hinzugefügt werden. So kann das Vakuum alle Bereiche der Form erreichen und den weichen Kunststoff ausreichend nach unten ziehen.

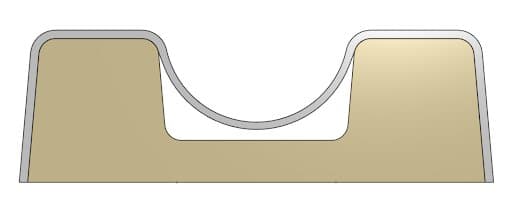

Ohne die Belüftung interner Vertiefungen hängt der Kunststoff häufig nur über den Konturen, ohne eng anzuliegen.

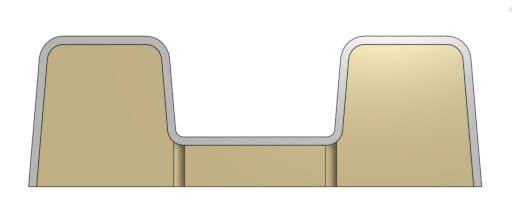

Mithilfe von Belüftungslöchern kann das Vakuum durch interne Vertiefungen gezogen werden.

Nach Möglichkeit sollten scharfe Kanten in der Form durch Kantenschrägungen oder Radien durchbrochen werden, sowohl um die Spannungskonzentration im Fertigteil zu reduzieren, als auch um die Wahrscheinlichkeit des Reißens oder der Faltenbildung zu verringern.

Teiltiefe und Ziehverhältnis

Die Form und das vakuumgeformte Teil müssen so flach wie möglich sein. Je tiefer der zur Herstellung des Materials erforderliche Zug, desto mehr muss der Kunststoff gedehnt werden. Tiefer gezogene Teile erfordern somit dickeres Material, weisen stärkere Variationen bei der Wanddicke auf und lassen sich im Allgemeinen schwieriger erfolgreich umsetzen.

Es gibt eine einfache Formel, das sogenannte Ziehverhältnis, mit dem man ermitteln kann, ob ein Teil wahrscheinlich erfolgreich geformt wird und welche Dicke der Kunststoff mindestens aufweisen muss, damit die gewünschte endgültige Teildicke erreicht wird.

Das Ziehverhältnis ist das Verhältnis der Oberfläche des Teils zur Grundfläche des Teils. Ein Ziehverhältnis von 3:1 wird allgemein für die meisten Vakuumformvorgänge als Maximalwert betrachtet.

Um die erforderliche Kunststoffdicke zu bestimmen, multiplizieren Sie die gewünschte Dicke des Endprodukts mit dem Ziehverhältnis: Das Ziehverhältnis multipliziert mit der gewünschten Dicke des fertigen Teils ergibt die minimale Kunststoffdicke.

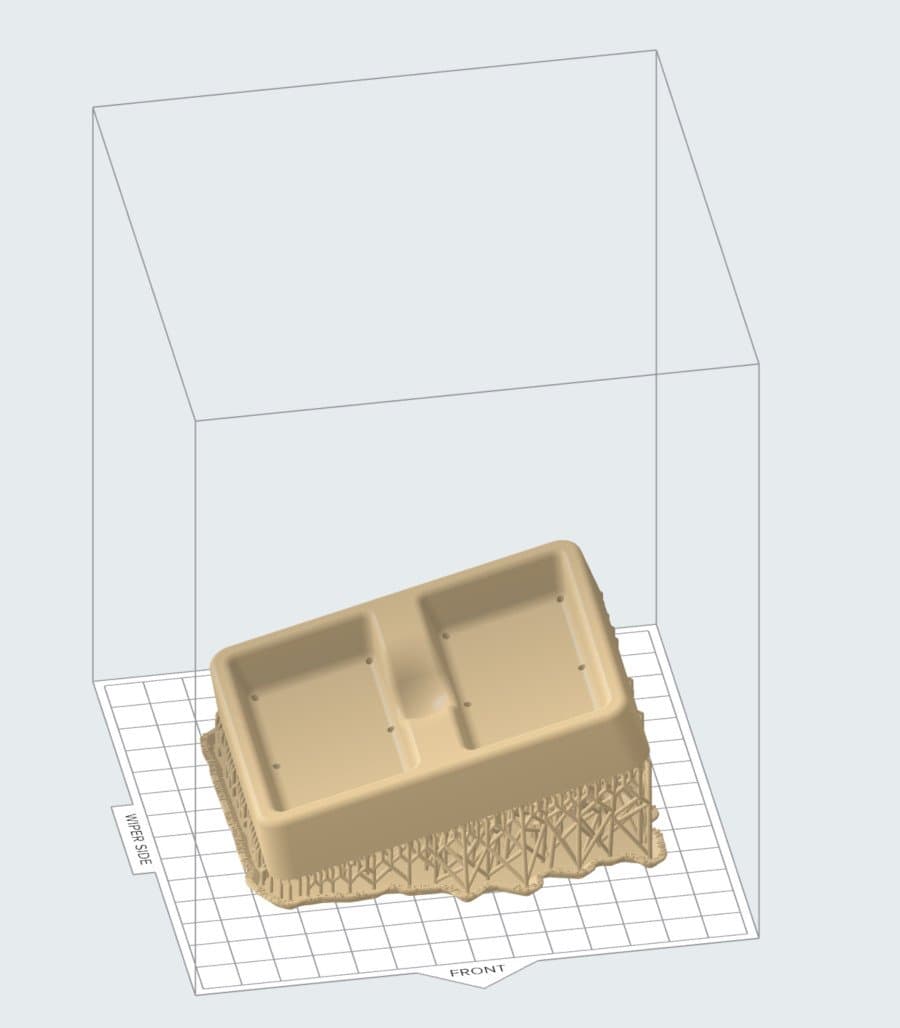

Ein Teilbeispiel, bei dem sich die Stützstrukturen nur auf der Unterseite befinden.

Unterschiede bei der Druckeinrichtung für Positiv- und Negativformen

Die Abzugskräfte, die die Teile während des Drucks vom Harztank ablösen, unterscheiden sich je nach Teilgröße und Geometrie.

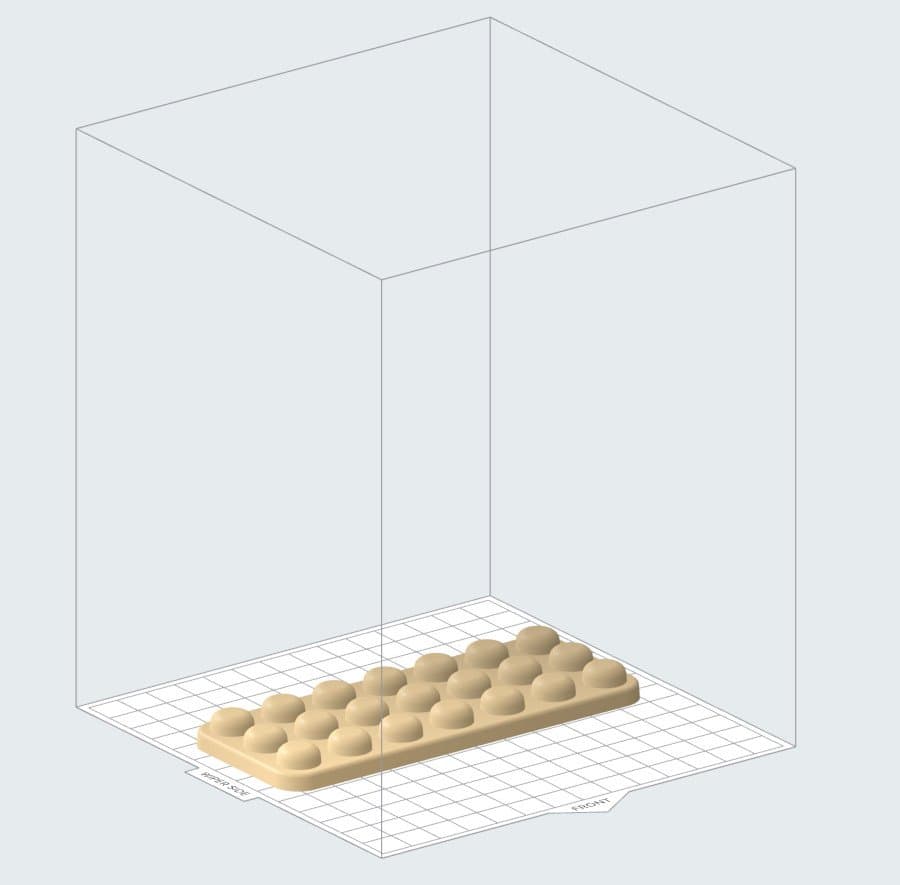

Ein geschlossenes Volumen, etwa bei einer Negativform, die parallel zur Konstruktionsplattform ausgerichtet ist, führt zu höheren Spannungen beim Druck, da es durch die geschlossenen internen Volumen zur Hohlkörperbildung kommt. Bei massiven Positivformen ist die Hohlkörperbildung nicht so wahrscheinlich. Sie eignen sich besser für den Direktdruck auf der Konstruktionsplattform.

In manchen Fällen können Positivformen direkt auf der Konstruktionsplattform gedruckt werden, um die Druckzeit zu reduzieren.

Nachbearbeitung gedruckter Formen

Wenn ein Druck fertiggestellt ist, muss zur Nachbearbeitung Restharz von der Oberfläche entfernt und die Teile anschließend nachgehärtet werden, damit sich die optimalen physischen Eigenschaften ausbilden.

Der Form Wash und der Form Cure von Formlabs vervollständigen die Teileproduktion und das 3D-Druck-Ökosystem und sorgen für gleichmäßige Ergebnisse.

Es gibt verschiedene Nachhärtungsoptionen für High Temp Resin V2. Lesen Sie das technische Datenblatt, um die Auswirkung der verschiedenen Optionen auf die mechanischen Eigenschaften zu verstehen. Wählen Sie dann die Nachhärtungsoption, die sich am besten für die gewünschte Anwendung eignet. Um die höchste Wärmeformbeständigkeitstemperatur von 238 °C bei 0,45 MPa zu erzielen: (1) Härten Sie die Teile im Form Cure 120 Minuten lang bei 80 °C nach. (2) Härten Sie Teile in einem Industrieofen 3 Stunden lang bei 160 °C thermisch nach. Bei Anwendungen, die nicht die maximale Wärmebeständigkeit erfordern, härten Sie die Teile im Form Cure 60 Minuten lang bei 60 °C nach.

Reinigen vakuumgeformter Teile

In den meisten Fällen entstehen beim Vakuumformen annähernd finale Teile. Das heißt, es gibt Aspekte des Teils, die auf die ein oder andere Art und Weise bearbeitet werden müssen, damit der Fertigungsprozess als abgeschlossen betrachtet werden kann.

Die meisten vakuumformbaren Kunststoffe können leicht mit einem scharfen Messer oder mit einer Werkzeugmaschine wie einer Kantenfräse oder einer Fräse zugeschnitten werden.

Vakuumformen aus High Temp Resin, daneben fertige vakuumgeformte Kunststoffteile, die auf ihre endgültige Größe zugeschnitten wurden.

Fazit

Der 3D-Druck ist ein leistungsstarkes Werkzeug zur Beschleunigung des Designs, des Maschinenbaus und der Fertigung. Hoffentlich konnten wir Ihnen ein Verständnis der richtigen Materialien für die schnelle Herstellung von Vakuumformen vermitteln und – sofern das Vakuumformen für Sie Neuland ist – Ihnen die wichtigen Punkte des Formdesigns näher bringen. Bei sorgfältiger Pflege halten 3D-gedruckte Formen dutzenden Vakuumformvorgängen stand.

Lernen Sie unsere technischen Kunstharze kennen und fordern Sie einen kostenlosen Probedruck an, um sich selbst von Materialien wie High Temp Resin zu überzeugen.

Kostenlosen Probedruck anfordern