Hinter den Kulissen: 3D-gedruckte Requisiten und Prothesen für „Raised by Wolves“

Neue Welten zum Leben zu erwecken ist eine Herausforderung für die Film- und Fernsehindustrie, und das umso mehr, wenn es um die Schaffung von Kreaturen und Artefakten im Sci-Fi-Genre geht.

Die meisten Menschen sehen sich Fernsehserien und Filme an, ohne den Prozess hinter den Kulissen zu kennen. Tatsächlich investiert eine große Zahl an Teams viel Aufwand, um diesen Welten leben einzuhauchen oder kleine Objekte auch nur eine Sekunde lang auf dem Bildschirm erscheinen zu lassen.

Trotz der Fortschritte bei CGI und digitalen Effekten in den letzten Jahrzehnten bleiben prothetisches Makeup, Requisiten und Kostüme weiterhin ein wichtiger Teil bei Dreharbeiten.

Der Entwurf und die Herstellung der erforderlichen Requisiten ist häufig sehr zeitaufwändig und lässt angesichts des knappen Zeitplans der meisten Produktionen wenig Spielraum für Fehler.

Bei der neuen Serie „Raised by Wolves“ von HBO Max unter der Regie von Ridley Scott, die in Südafrika gefilmt wurde, ermöglichte 3D-Druck die Schaffung einer beeindruckende Science-Fiction-Welt. In diesem Artikel führt uns Jaco Snyman, Gründer von Dreamsmith und leitender Prothesendesigner, hinter die Kulissen, um uns die verschiedenen Techniken zu zeigen, die zum Einsatz kamen, um verblüffende Kreaturen zu erschaffen.

Vorproduktion: Der enge Zeitplan

Raised by Wolves ist eine futuristische Sendung, bei der es um zwei Androiden mit den Namen Father und Mother geht, die menschliche Kinder auf einem anderen Planeten aufziehen sollen, nachdem die Erde in einem großen Krieg zerstört wurde. Das Drehbuch der 10 Folgen der ersten Staffel, die im südafrikanischen Kapstadt gefilmt wurde, stammt von Aaron Guzikowksi. Die Regie der ersten beiden Folgen führte Ridley Scott.

Dreamsmith, mit Sitz in Südafrika, wird vom Gründer Jaco Snyman und seinem Prothesenteam aus 12 Mitarbeitern geleitet. Ihre Herausforderung war es, die Science-Fiction-Welt von Raised by Wolves zum Leben zu erwecken. Das Unternehmen und seine Crew wirkten an über 60 Spielfilmen, über 40 Werbespots und an vielen internationalen Filmprojekten, wie District 9 und war das Oscar- und Bafta-gekrönte Team von “Mad Max: Fury Road mit.“

Dreamsmith hatte einen knappen Zeitplan mit etwa zwei bis drei Wochen zwischen den einzelnen Folgen, um für den nächsten Drehblock die Requisiten zu entwerfen, die Prototypen zu fertigen, sie genehmigen zu lassen und die endgültigen Teile herzustellen.

„Der kreative Prozess beginnt mit einem Meeting, bei dem jede Folge mit dem Regisseur besprochen wird. Dabei geht es darum, wie er sich die Folge vorstellt. Dann werden Designs entworfen; sobald sie genehmigt sind, wird das Design für den Drehtermin hergestellt. Die Zeit, die wir zum Herstellen der Designs haben, reicht von einem Tag bis hin zu mehreren Wochen, abhängig vom Zeitplan der jeweiligen Folge. Indem wir den 3D-Druck als Teil unserer Produktions-Pipeline eingesetzt haben, konnten wir deutlich mehr in der vorgegebenen Zeit leisten“, so Snyman.

Kopfprothese eines Androiden in Raised by Wolves beim Dreh und in der endgültigen Szene.

„Vor Einführung des 3D-Drucks haben wir so etwas beispielsweise aus Ton geformt, eine Form hergestellt und sie anschließend mit Kunststoff vergossen, sie gereinigt und dann bemalt. Das konnte ewig dauern. Jetzt kann ich es einfach drucken, reinigen und bemalen.“

Jaco Snyman, Gründer von Dreamsmith

Angesichts des ambitionierten Zeitplans haben sich Snyman und sein Team für den Einsatz von Formlabs 3D-Druckern entschieden.

„Der 3D-Druck hat auf jeden Fall die Herstellung von Sci-Fi-Requisiten verbessert. Die von Androidenteile und Requisiten mit harten Oberflächen sehen aus, als wären sie gefräst worden, und die Durchlaufzeit ist einfach unschlagbar. Ich arbeite wirklich gerne mit den Druckern von Formlabs; mit ihnen können verschiedene Objekte präzise schnell und wirksam gefertigt werden“, so Snyman. „Ich habe meinen Formlabs-Drucker schon häufig eingesetzt, aber nie so häufig wie bei Raised by Wolves. Es hat Spaß gemacht, damit zu experimentieren und herauszufinden, wie man ihn in unsere Arbeitsprozesse einbinden und diese damit beschleunigen kann. Es wird ein kontinuierliches Experiment sein, da wir so gut wie nie etwas zweimal herstellen. Ich liebe diese Herausforderung.“

Der Arbeitsprozess für 3D-gedruckte Requisiten und Prothesen für Raised by Wolves

In Raised by Wolves, hat Snyman ZBrush für die 3D-Modellierung und den 3D-Druck für das Rapid Prototyping, den Formenbau und die Herstellung der endgültigen Teile verwendet.

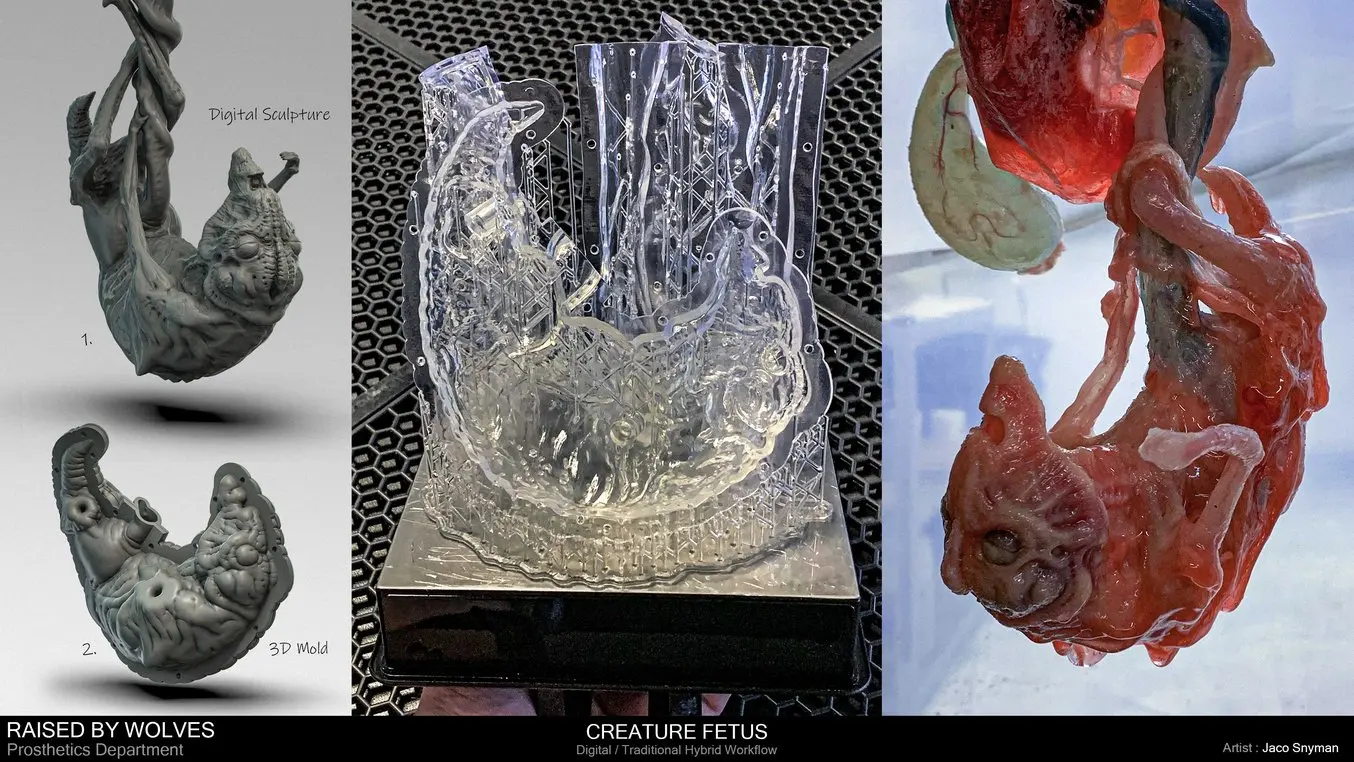

„Für den Alien-Fötus wurden alle Formen 3D-gedruckt. Wir haben ihn in zwei bis drei Tagen hergestellt. Die herkömmliche Herstellung hätte wohl mindestens doppelt so lang gedauert.“

Jaco Snyman, Gründer von Dreamsmith

Requisitenherstellung mit 3D-Druck – Digitale Skulptur und digitale 3D-Form (links), 3D-gedruckte Form (Mitte), und das fertige Teil aus Silikon (rechts).

Im Allgemeinen durchläuft sein Arbeitsprozess bei der Fertigung folgende Stufen:

- Designs entwerfen und genehmigen lassen.

- Person oder Objekt scannen.

- Modell digital gestalten.

- Das endgültige Objekt oder die Negativform 3D-drucken .

- Das Endverbrauchsteil gießen oder fertigstellen.

Snyman versucht für gewöhnlich zumindest zwei Exemplare jedes endgültigen Teils herzustellen, wovon eines in der Szene und das andere als Ersatz verwendet wird.

In den folgenden Abschnitten zeigt uns Snyman einige Beispiele der vielen Requisiten und Prothesen, die bei der Produktion von Raised by Wolves verwendet wurden, geht durch die Herstellungsschritte der einzelnen Teile und behandelt, wie 3D-Druck im Prozess verwendet wurde.

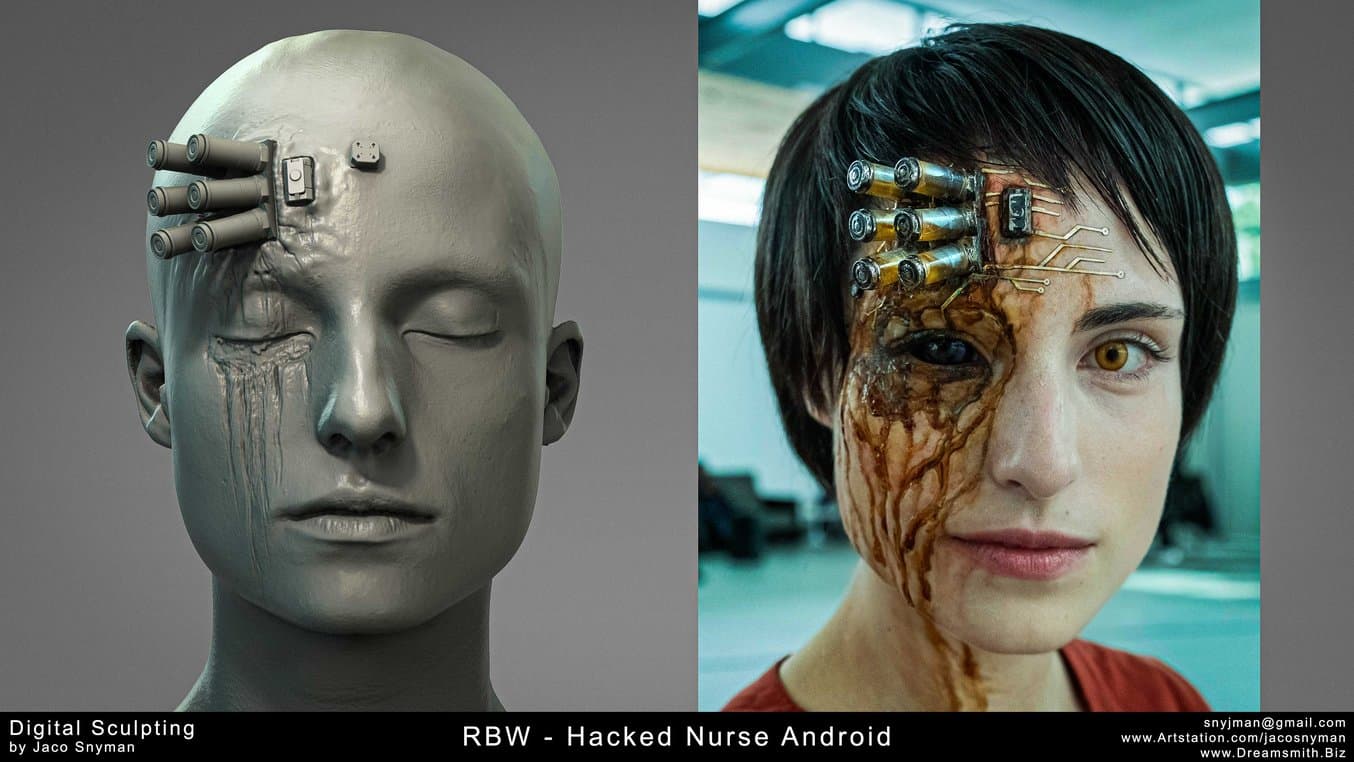

Gehackter Android

Gehackter Android in Raised by Wolves. Digitale Skulptur (links) und endgültige Prothese (rechts).

Um das Gerät auf dem Kopf des Androiden in der richtigen Größe und dem korrekten Maßstab herzustellen, scannte Snyman zunächst den Kopf der Darstellerin.

Er druckte das Gerät mit Clear Resin, damit die Flüssigkeit im Inneren zu sehen ist. Anschließend bemalte Snyman die metallischen Teile mit Chromlack und füllte die durchsichtigen Ampullen mit einer Mischung aus Wasser und gelber Lebensmittelfarbe, um Säure zu simulieren. Das endgültige Teil wurde dann als Teil einer prothetischen Vorrichtung eingesetzt.

„Ich drucke für gewöhnlich ein paar Exemplare, besonders wenn es sich um etwas handelt, das bemalt werden muss, nur für den Fall, dass etwas schiefläuft, was häufig der Fall ist“, so Snyman.

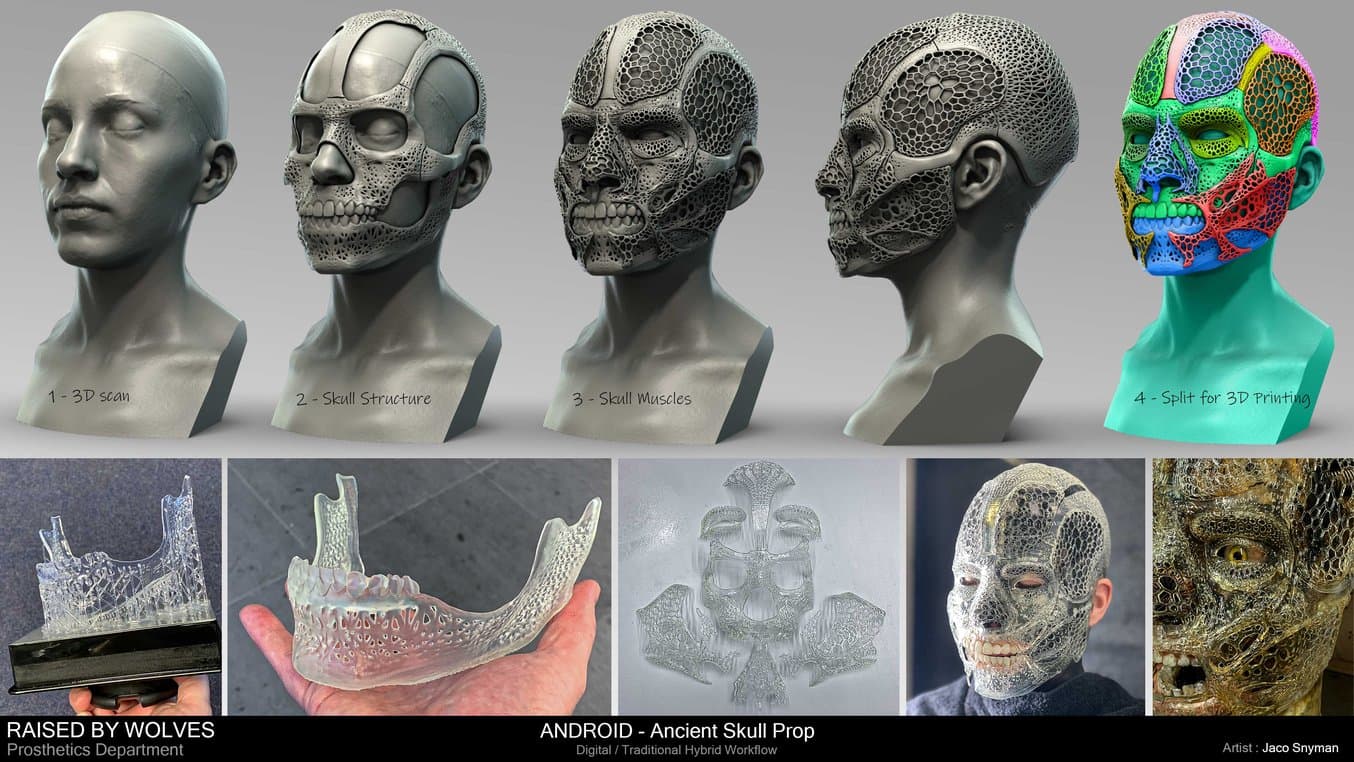

Ancient Skull

Fertige Requisite für alten Schädel in Raised by Wolves.

Der abgetrennte Schädel samt Muskeln und filigranen Details wurde mit Zbrush auf Grundlage eines Scans der Darstellerin entworfen. Das 3D-Modell wurde dann in Teile aufgeteilt und mit Clear Resin gedruckt.

„Ich habe den gesamten Kopf mit drei Drucken gedruckt. Jeder Druck hat ca. fünf bis sechs Stunden in Anspruch genommen.“

Jaco Snyman, Gründer von Dreamsmith

Schrittweise Herstellung des antiken Schädels mit 3D-Druck.

Die 3D-Druckteile wurden dann von Mathew Howard-Tripp und Natasha DuToit zusammengesetzt und fertiggestellt, wobei Jaco eine Glasur auftrug, damit der Schädel gealtert aussieht.

Snyman freute sich über den Detailgrad, der bei einer mit betriebsinterner Stereolithografie gedruckten digitalen Skulptur gegenüber herkömmlichen Methoden möglich ist.

„Ich weiß nicht, ob wir diesen alten Schädel auf eine andere Weise hätten herstellen können“, so Snyman.

Androidenkopf

Schrittweise Prothesenherstellung für Raised by Wolves mit 3D-Druck.

Für diese Schädelmaske nahm Snymans Team einen Abdruck vom Kopf des Darstellers und scannte den Abdruck anschließend. Mit dem 3D-Modell in der Hand gestaltete das Team die Teile und druckte die einzelnen Maskenteile mit Clear Resin. Nach dem Zusammenbau passte es die Teile an den Kopf des Darstellers an, damit sie als Charakterprothese getragen werden konnte. Formenbaumeister Mathew Howard-Tripp fertigte auch eine Form des dreidimensionalen Schädels an, um eine weiche Silikonversion des Androidenkopfs zu erhalten, die ein Stuntman in einer Action-Sequenz tragen konnte.

Eine physische Tonskulptur dieses Schädels mit harter Oberfläche hätte sehr viel Zeit in Anspruch genommen, besonders bei den vielen polygonalen Aspekten und den gefräst anmutenden Teilen. Snyman entschied sich dafür, den Schädel mit seinen Formlabs 3D-Druckern zu drucken, wodurch die Durchlaufzeiten von über einer Woche auf nur einen Tag reduzierte.

„Mit 3D-Druck von Formlabs ist es jetzt viel einfacher. Ich kann ein Teil drucken und sofort verwenden“, so Snyman.

Alien-Fötus

Prototyp und fertige Requisite eines 3D-gedruckten Alien-Fötus.

Nicht nur Androiden, sondern auch außerirdische Wesen sind Teil der Serie. Snyman musst für eine der Folgen einen Alien-Fötus visualisieren und herstellen.

Dazu entwarf er den Fötus digital und druckte den Prototyp anschließend mit Grey Resin, um die Genehmigung des Regisseurs zu erhalten. Nach der Genehmigung druckte Snyman die Negativform mit Clear Resin, woraufhin sein Team ihn mit Silikon goss, um das endgültige Teil zu erhalten. Die Fertigstellung erfolgte durch Zania Gerber.

Silikonformenbau für das Produktdesign

In diesem Whitepaper besprechen wir den einfachen Guss zur Prototypenerstellung, das zweistufige Wachsgussverfahren und Silikonumspritzung. Lesen Sie weiter, um die bewährten Praktiken beim Design essenzieller Elemente von 3D-gedruckten Formen kennenzulernen.

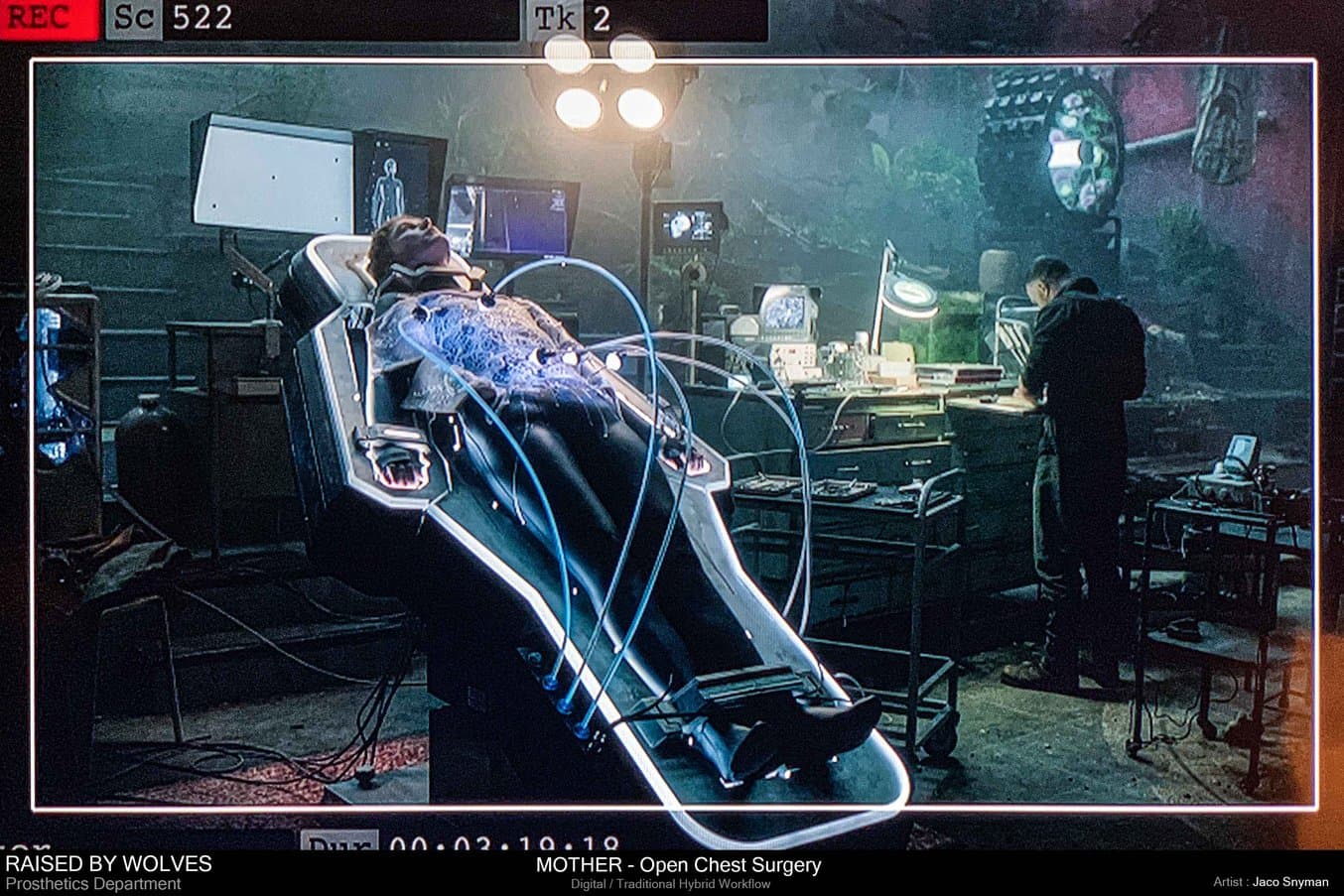

Eingriff am offenen Brustkorb bei „Mother“

Die fertige aus Elastic 50A Resin gedruckte Androidenhaut in der Szene mit der offenen Brust-OP in der Fernsehserie “Raised by Wolves”.

Der Hauptdarsteller, der Android namens Mother, wird in einer der Folgen „operiert“. Dazu gestaltete Snyman die inneren Schichten der Haut digital und druckte sie anschließend mit Elastic 50A Resin. Die enganliegende Voronoi-Gitterschicht wurde in verschiedene Teile aufgeteilt und nach dem Druck verklebt.

Der Arbeitsprozess von Jaco Snyman, vom Konzept über die aufgeteilte dreidimensionale Form hin zum Druck und dem Zusammenbau.

Deep-Dive in Flexible 80A Resin und Elastic 50A Resin

In diesem Webinar stellt Ihnen eine Produktmarketingmitarbeiterin von Formlabs unsere Materialfamilie der Kunstharze Flexible und Elastic vor.

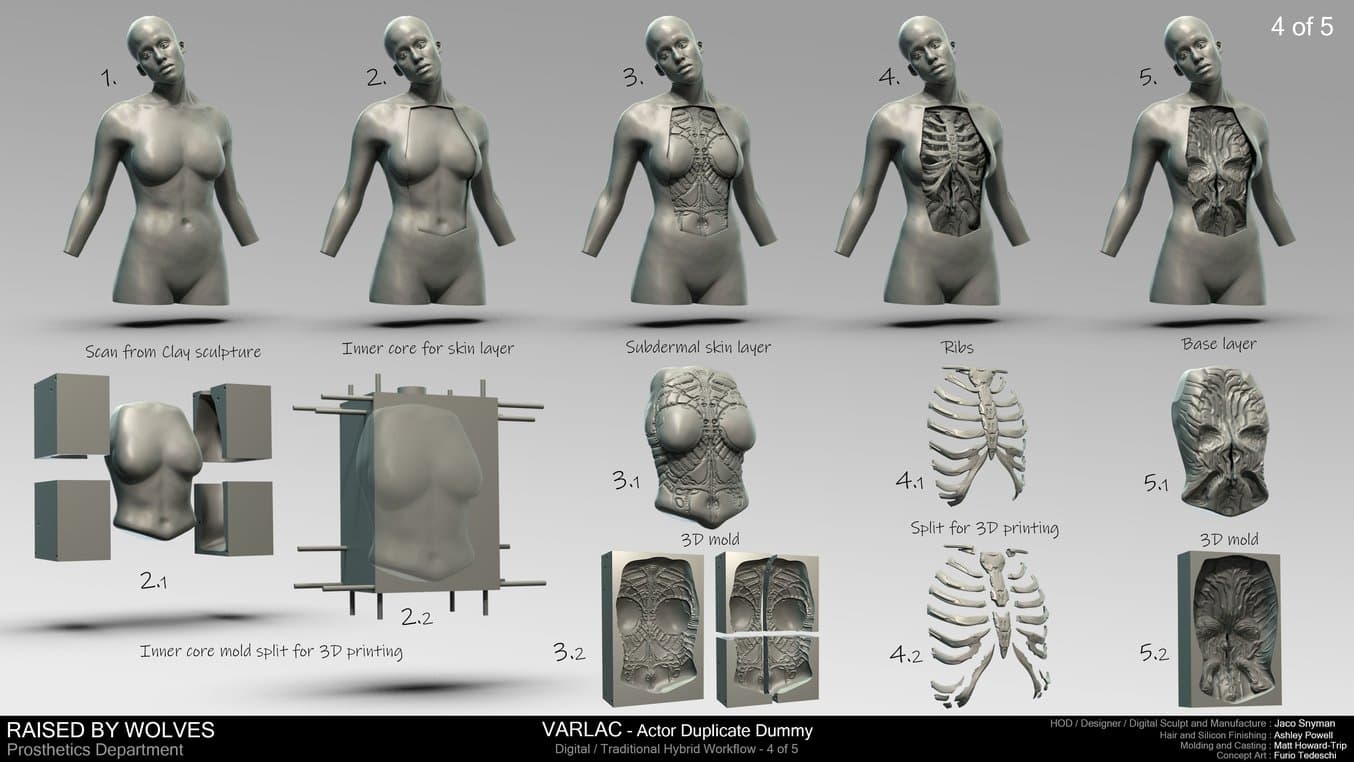

Androidensektion

Androidenrequisite in der Szene von Raised by Wolves.

Bei diesem Androiden wird ebenfalls der Torso geöffnet, und Dreamsmith musste eine Lösung finden, um die Anatomie des Androiden realistisch darzustellen.

Auf Grundlage von Androidendesigns des Konzeptkünstlers Furio Tedeschi begann das Team, einen 3D-Scan der Schauspielerin herzustellen und fertigte vier interne Schichten mit 3D-Druck an: Die erste Hautschicht, die Unterhaut, die Rippen und die Basis unter den Rippen.

Um die erste Hautschicht herzustellen, wurde die innere Kernform hergestellt und eine Negativform erzeugt. Sie wurde dann in vier Teile für den Druck mit einem FDM 3D-Drucker aufgeteilt, anschließend zusammengebaut und mit Silikon gefüllt, um die Haut zu simulieren. Die Unterhaut-Schicht und die Basisschicht folgten im selben Prozess. Die Haare und die Außenhaut wurden fachgerecht von Key Prosthetic Artist Ashley Alexander Powell bemalt und fertiggestellt.

3D-Druck-Arbeitsablauf für die Androidensektion in Raised by Wolves.

Bei den Rippen wurden die endgültigen Teile direkt mit Clear Resin gedruckt und anschließend zusammengebaut und mit einer Gold-Transferfolientechnik und einem matten Schwarz eingefärbt, um eine gelungene Variation der Farben und Texturen zu erhalten.

„Bei größeren, weniger detaillierten Teilen oder beim Formenbau verwende ich FDM 3D-Drucker. Ich verwende Formlabs [SLA] 3D-Drucker vor allem für endgültige Teile, weil man so eine schöne Oberfläche erhält“, so Snyman.

3D-gedruckte Rippen eines Androiden in Raised by Wolves.

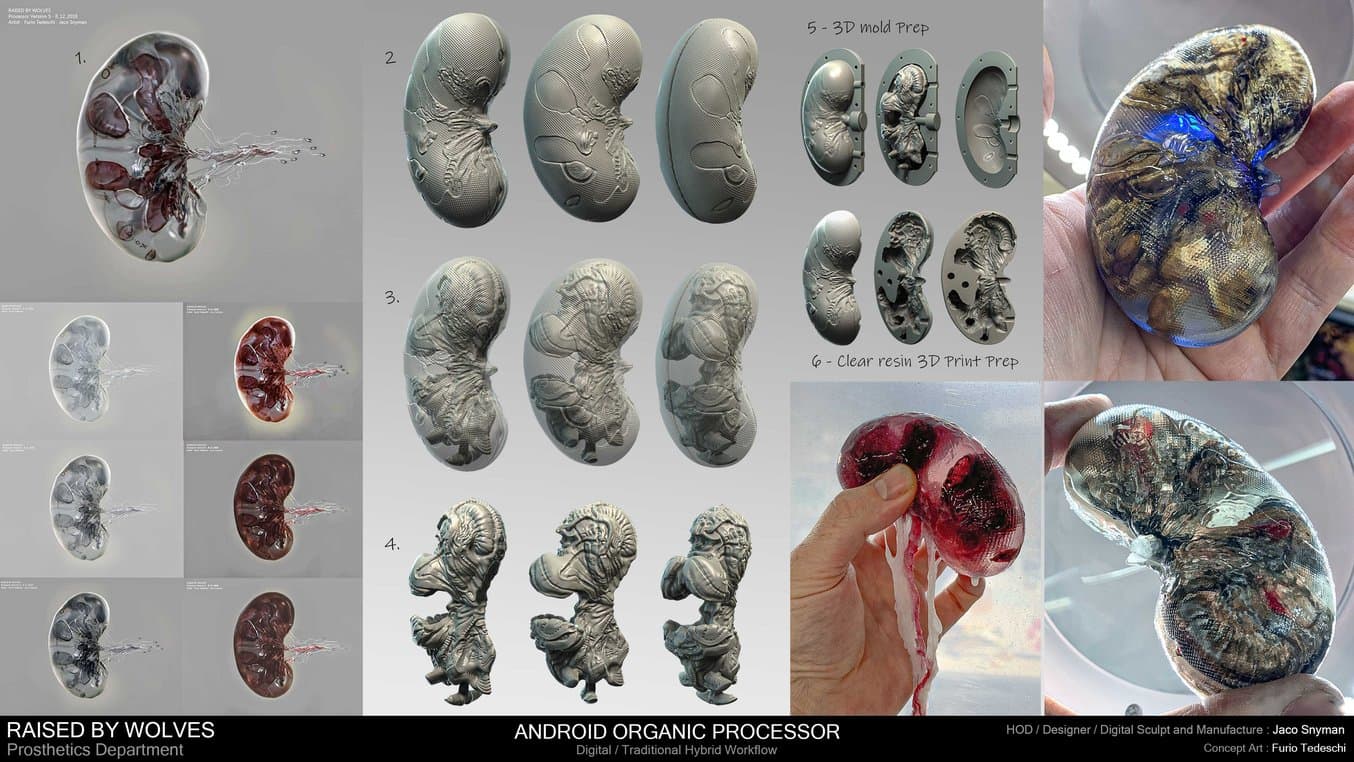

Organischer Prozessor

3D-gedruckte Requisite „organischer Prozessor“.

In der Welt von Raised by Wolves verfügen Androiden über eigentümliche organische Prozessoren. Um diesen Leben einzuhauchen, stellte Dreamsmith zwei Versionen her. Für die erste Version mussten Formen gedruckt werden; sie wurden mit weichem transparentem Silikon mit einem Innenkern vergossen. Die zweite, innen hohle Version wurde mit Clear Resin gedruckt. Die erste Version war nicht sehr erfolgreich, weshalb sich das Team für die zweite Version entschied.

Der Prozessor wurde in zwei Teilen gestaltet: Das äußere Teilen wurde in zwei Teilen mit Clear Resin gedruckt, während das innere Teil zunächst digital entworfen wurde, um eine Negativform mit einem Boolschen Operator zu erstellen. Snyman bemalte den negativen Hohlraum in den Teilen aus Clear Resin, damit sie von außen massiv aussehen. „Es gab im Inneren auch Platz für ein kleines violettes Licht, wodurch er großartig aussah“, so Snyman.

Mechanische Hand

3D-gedruckte Hand in Raised by Wolves.

Diese mechanische Hand mit Gelenken war eines der anspruchsvolleren Teile, an denen Snyman arbeitete. „Die Finger mussten beweglich sein, was in der kurzen Zeit recht anspruchsvoll war“, so Jaco Snyman.

Sie wurde digital entworfen, in einzelne Teile aufgeteilt, damit sie auf Rigid 4000 Resin, mit Hilfe der Formlabs Software PreForm.

„Ich finde es toll, dass die Software PreForm die ganze harte Arbeit übernimmt. Man öffnet die Teile und richtet sie aus; wenn es nicht funktioniert, orientiert man sie einfach anders und versucht es erneut.“

Jaco Snyman, Gründer von Dreamsmith

Nach dem arbeitete der Künstler die Hand mit Goldfolie und verschiedenen Farbeffekten nach, damit sie authentisch und „getragen“ aussieht.

Erweiterung der Kapazitäten mit großformatigem 3D-Druck

Wie jede andere Abteilung im Film wird der Requisiten- und Prothesenbau weiterhin schnelle und passende Lösungen fordern. Die Herstellung lebensgroßer Teile in der Film- und Unterhaltungsindustrie ist ein Muss, und die Fähigkeit, sie von der Film-Location aus in wenigen Tagen oder Stunden zu drucken und herzustellen, wird bei großen Produktionen immer mehr zur Norm werden.

Es gibt nicht viele Optionen zur Herstellung großer Requisiten. Dazu gehören: arbeitsaufwändige traditionelle Handarbeit (z. B. Tonskulpturen), Aufteilen der Objekte, um sie in mehreren Drucken mit einem 3D-Drucker herzustellen, Outsourcing oder der Druck mit großformatigen 3D-Druckern mit geringer Auflösung. Keine davon bietet ein gutes Gleichgewicht von Qualität, Zeitaufwand und Kosteneffizienz.

Abgetrennter Androidenkopf in der Serie Raised by Wolves.

Im September 2020 begann Formlabs jedoch mit der Auslieferung des Form 3L, unseres großformatigen Stereolithografie-3D-Druckers. Beim Form 3L gibt es keine Einbußen bei der Oberflächenqualität bei großen Drucken. Mit dem großen Fertigungsvolumen von 33,5 × 20 × 30 cm lassen sich ein großes Modell oder viele kleine Teile in einem einzigen Druckauftrag drucken.

Snyman freut sich auf den Form 3L. Als wir im Sommer 2020 mit ihm sprachen, dachte er bereits an kreative Anwendungsmöglichkeiten.

„Ich hätte gerne zwei Form 3L Drucker. Mit zwei Druckern könnte ich beispielsweise mehrere Teile großer Formen gleichzeitig drucken und ein prothetisches Makeup für den ganzen Kopf ein oder zwei Tager später vergießen. Das wäre super“, so Snyman.

Snyman und sein Team aus Südafrika suchen immer neue Möglichkeiten, mit neuen Techniken und Materialien zu experimentieren. Eine zweite Staffel von Raised by Wolves wurde im September 2020, nur zwei Wochen nach dem Serienstart, angekündigt, weshalb das Team die Kapazitäten für weitere Produktionen sicher ausbauen wird.

„Ich habe die meisten Kunstharze ausprobiert. Ich habe auch 3D-gedruckte Alien-Zahnprothesen für Darsteller mit den zahnmedizinischen Kunstharzen gedruckt. Es macht im Vergleich zu den herkömmlichen Verfahren viel Spaß.“

Jaco Snyman, Gründer von Dreamsmith

Folgen Sie Dreamsmith auf Instagram unter @dreamsmith_, um über die neuesten Produktionen auf dem Laufenden zu bleiben. Besonderer Dank gilt unserem südafrikanischen Vertriebspartner BuildVolume.