Das Vibrationsgleitschleifen ist eine etablierte Methode zur Steigerung der Oberflächenhärte und Glätte verschiedener Materialien. Traditionell wird es bei Metallteilen angewandt, um diese nach dem Zerspanen oder Pressen zu entgraten, doch viele Hersteller nutzen das Vibrationsgleitschleifen heute auch als wichtigen Nachbearbeitungsschritt bei 3D-gedruckten Teilen.

Gerade bei Teilen, die mit SLS-3D-Druck (selektives Lasersintern) hergestellt wurden und oft eine leicht körnige Oberfläche aufweisen, kann das Vibrationsgleitschleifen dabei helfen, Teile für die Endverwendung oder die reibungslose Integration in Funktionsbaugruppen vorzubereiten.

In diesem Leitfaden erhalten sie eine Einführung in das Vibrationsgleitschleifen von SLS-3D-gedruckten Teilen. Sehen Sie sich unser Webinar an, um die vollständigen Ergebnisse unseres Vergleichs von Gleitschleifanlagen und unsere Testergebnisse kennenzulernen sowie tiefer in den Arbeitsprozess einzusteigen.

Vibrationsgleitschleifen von Teilen aus dem SLS-3D-Drucker

In diesem Bericht gehen wir darauf ein, wie Sie die richtigen Geräte und Materialien für Ihren Arbeitsablauf auswählen, und erläutern bewährte Praktiken und Methoden, mit denen Sie die besten Ergebnisse erzielen.

Ablauf und Vorteile des Vibrationsgleitschleifens

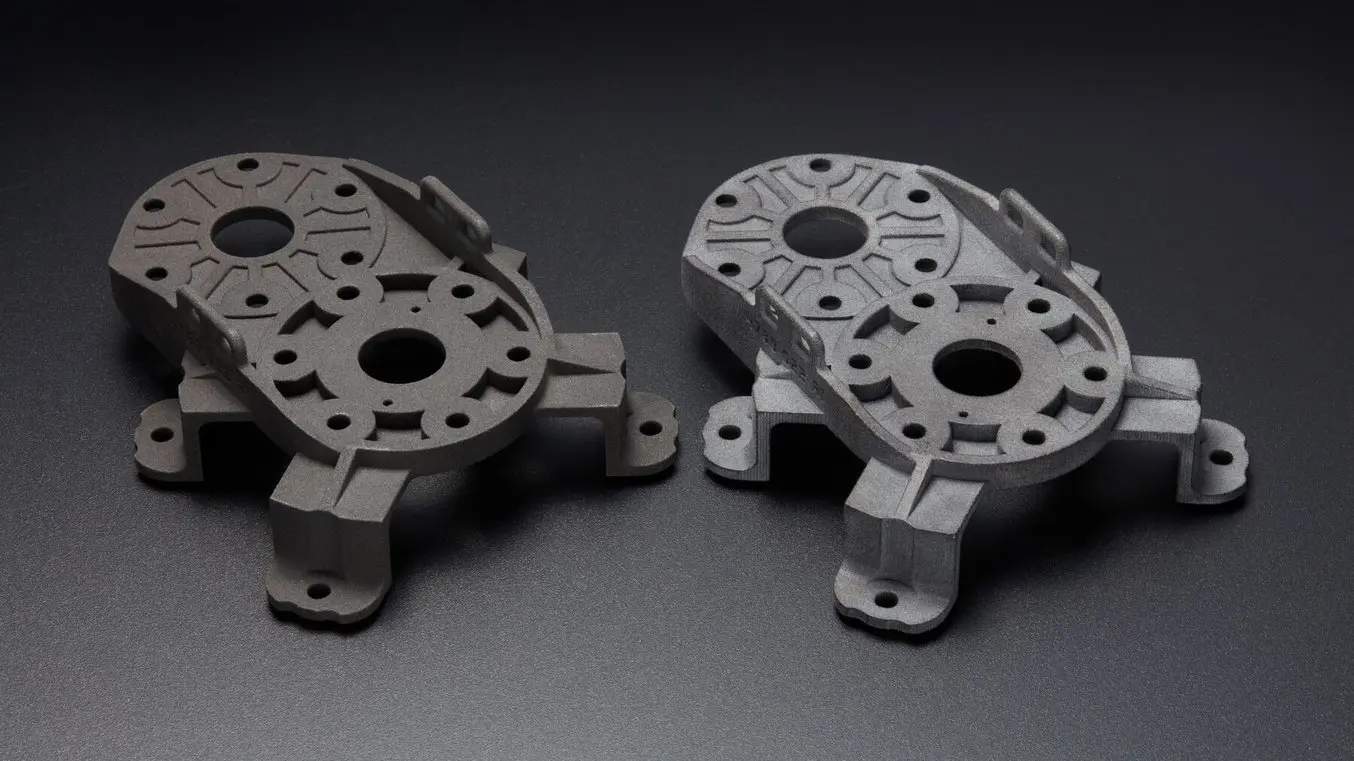

Unser Testteil vor und nach dem Vibrationsgleitschleifen. Das geschliffene Teil ist hellgrau und erscheint matt.

In einer Vibrationsgleitschleifanlage wird ein Granulat kleiner Schleifkörper (typischerweise Metall, Keramik, Kunststoff oder organische Materialien wie Walnussschalen) zusammen mit den Werkstücken in Bewegung gebracht, sodass die Oberfläche der Teile durch die Reibung geglättet und ihre Härte gesteigert wird. Gleitschleifanlagen finden aufgrund ihrer praktischen Größe, des erschwinglichen Preises und ihrer zahlreichen Vorteile ohne zusätzlichen Arbeitsaufwand weitläufig Anwendung.

Das Vibrationsgleitschleifen bietet zwei wesentliche Vorteile für den 3D-Druck: gesteigerte Funktionalität und verbesserte Ästhetik. Durch die Verringerung der Oberflächenrauheit können bewegliche Bauteile mit einem geringeren Reibungskoeffizienten arbeiten, weshalb das Vibrationsgleitschleifen die ideale Nachbearbeitungstechnik für Anwendungsfälle wie 3D-gedruckte Scharniere, Schalter, funktionale Klemmen und sonstige Bauteile ist, die entweder beweglich sind oder zu einer beweglichen Baugruppe gehören. Die verbesserte Oberflächentextur vermindert zudem die Porosität, sodass Teile nach dem Gleitschleifen eine höhere Beständigkeit gegenüber Flüssigkeitsaufnahme aufweisen.

Die ästhetischen Vorzüge des Vibrationsgleitschleifens umfassen in erster Linie die verbesserte Oberflächentextur und das reinere Erscheinungsbild, doch das Gleitschleifen sorgt auch für ein gleichmäßigeres Substrat zum Auftragen zusätzlicher Beschichtungen wie etwa Acrylfarbe oder Cerakote.

Bei allen 3D-Druckteilen, die für die Endverwendung dienen, zu funktionalen Baugruppen gehören oder als Konzeptnachweis zur Veranschaulichung dienen, ist das Vibrationsgleitschleifen eine einfache Lösung, um die Oberflächenhärte und Glätte stark zu verbessern.

Das Gleitschleifen sorgt für ein gleichmäßigeres Substrat zum Auftragen zusätzlicher Beschichtungen wie etwa Acrylfarbe oder Keramikbeschichtung von Cerakote.

Fortgeschrittene Nachbearbeitungstechniken für den 3D-Druck

In diesem Webinar erfahren Sie alles Wissenswerte zu mehr als 11 fortgeschrittenen Nachbearbeitungstechniken für den 3D-Druck, unter anderem Cerakote-Beschichtung, Galvanisierung und chemische Dampfglättung.

Die Wahl eines Vibrationsgleitschleifers für 3D-gedruckte Teile

Vibrationsgleitschleifanlagen für 3D-gedruckte Teile lassen sich in zwei wesentliche Kategorien einteilen: industrielle und kommerzielle Anlagen. Industrieanlagen haben eine höhere Kapazität und einen höheren Energiebedarf und sind ab etwa 5000 € erhältlich. Industrielle Gleitschleifer eignen sich für Stückzahlen auf Produktionsniveau, also beispielsweise für Mass Customization oder Übergangsfertigung.

Sie verarbeiten problemlos mehrere Chargen von Teilen, sogar bei mittelgroßen bis großen Geometrien, sodass sie sich ideal für Unternehmen wie Fertigungsdienstleister oder großangelegte Fertigungsbetriebe eignen. Viele industrielle Geräte wie der Gleitschleifer von Rösler sind speziell auf die Integration in automatisierte Prozesse ausgelegt, weshalb das Ein- und Ausladen der Werkstücke über Förderbänder oder Robotiksysteme erfolgt. Die Gleitschleifzyklen solcher großformatigen Geräte sind mit teilweise vier bis sechs Stunden sehr kurz und reduzieren die Oberflächenrauheit erheblich.

Viele kleinere Gleitschleifanlagen erzielen vergleichbare Endergebnisse wie industrielle Vibrationsgleitschleifer, verfügen jedoch über geringere Kapazitäten und erfordern für dasselbe Ergebnis längere Zykluszeiten. Um die Oberflächenrauheit annähernd im selben Maß zu verringern, müssen Werkstücke in kleineren Anlagen beinahe 72 Stunden lang geschliffen werden, während industrielle Geräte nur sechs Stunden benötigen.

Andererseits erlauben ihre erschwinglichen Preise und kleinen Stellflächen es auch kleinen Unternehmen, von den Vorteilen solcher Geräte zu profitieren, ohne die Investition in eine industrielle Anlage stemmen zu müssen. Für Unternehmen, die unter 100 Teile pro Woche 3D-drucken, reichen kleine Vibrationsgleitschleifer vollkommen aus.

Im Testprotokoll dieser Studie sind sie zwar nicht aufgeführt, doch eine dritte Option zum Glätten der Teiloberfläche sind Fliehkraftgleitschleifmaschinen. Das Verfahren unterscheidet sich insofern leicht von herkömmlichen Vibrationsgleitschleifern, dass die Teile hier statt durch Vibration durch Hochgeschwindigkeitsrotation geschliffen werden. In einem Fliehkraftgleitschleifer werden die Werkstücke und die Schleifkörper in einem Behälter verschlossen und bei hoher Geschwindigkeit rotiert, sodass g-Kräfte entstehen, die die Teile in kurzer Zeit schleifen. Fliehkraftgleitschleifanlagen bieten sich an, wenn die Zykluszeit insgesamt verkürzt werden soll. Es ist jedoch anzumerken, dass der Vorgang aggressiver ist und filigrane Details auf den Werkstücken womöglich beschädigen kann.

Industrielle Großserienproduktion

Beispiel: Rösler

Kosten: > 5000 €

Ideal für:

-

Hoher Durchsatz

-

Große Teile

-

Mehrere große Teile

-

Automatisierter Arbeitsablauf

Mittleres Produktionsvolumen

Beispiel: CM Topline

Kosten: 1000–5000 €

Ideal für:

-

Große Teile

-

Chargen kleinerer Teile

Einsteigerniveau, Kleinserien

Beispiel: Raytech, Tumble Vibe

Kosten: < 1000 €

Ideal für:

-

Einzelne mittelgroße Teile

-

Volle Konstruktionskammern kleinerer Teile

Die Wahl eines Schleifmittels und Compounds

Es gibt zahlreiche verschiedene Arten von Schleifkörpern, die beim Vibrationsgleitschleifen zum Einsatz kommen können, und die Wahl des Schleifmittels beeinflusst das Endergebnis maßgeblich. Typische Schleifmittel umfassen Edelstahl, Porzellan oder Silikat, Polyesterverbundstoffe oder Walnussschalen. Sie erzielen jeweils unterschiedliche Effekte, von aggressiver Glättung und Behebung der Oberflächenrauheit bis zu einer leichten Politur zu ästhetischen Zwecken.

Schleifkörperformen

Bei der Wahl des richtigen Schleifmittels für das Vibrationsgleitschleifen sind abgesehen von der Art des Materials auch die Größe und Form der einzelnen Schleifkörper zu berücksichtigen. Schleifkörper können unterschiedlich groß sein und unterschiedlich scharfkantige oder runde Formen haben. Größere Schleifkörper eignen sich für rauere Schleifvorgänge wie etwa das Entfernen von Graten oder Rost von Metallteilen. Kleinere Schleifkörper hingegen kommen bei feineren Werkstücken zum Einsatz, da ihr Effekt eher einer Politur entspricht und sie für eine breitere Palette von Materialien geeignet sind. Scharfkantige Schleifkörper (Dreiecke und Keile) sind die ideale Wahl für die Nachbearbeitung komplexer Teile mit Kanten, Spalten und Kanälen, wobei sie allerdings stärker zum Abblättern oder Absplittern neigen. Abgerundete Schleifkörper eignen sich dagegen ideal für sanftere Politurvorgänge und splittern oder blättern nur sehr selten ab. Vollkommen glatte Oberflächen lassen sich mit diesen Schleifkörpern zwar deutlich langsamer erreichen, doch sie sind schonender und können daher auch für empfindliche Werkstücke eingesetzt werden.

Compounds

Bei einigen Vibrationsgleitschleifprozessen, im sogenannten Nassverfahren, werden zusätzlich zum Schleifmittel auch Wasser oder chemische Zusatzstoffe (Compound genannt) eingefüllt. Die Flüssigkeit dient dazu, die durch die Reibung entstehende Hitze zu regulieren, und unterstützt das Entfernen von Verunreinigungen oder Oxiden von der Werkstückoberfläche. Die Teile erhalten eine reinere, glänzendere Optik als beim Trockenverfahren des Gleitschleifens. Compounds können jedoch teuer sein und Chemieabfälle verursachen, die dann sachgemäß entsorgt und verarbeitet werden müssen. Schleifkörper aus Metall, Keramik oder Kunststoff können im Nassverfahren verwendet werden, doch organische Schleifkörper wie Walnussschalen oder Maiskolben sollten hierfür nicht genutzt werden.

Vergleichstabelle: Schleifmittel

| Typisches Material | Kosten | Vorteile | Nachteile | Aggressivität | |

|---|---|---|---|---|---|

| Metall | Gehärteter Kohlenstoff Edelstahl | $$$ | Kurze Zykluszeiten Verlängerte Lebensdauer Erhöhte Verschleißfestigkeit Hochleistungspolitur | Beschädigung der Teile möglich | Hoch |

| Keramik | Porzellan Aluminiumoxid Siliziumkarbid Siliciumdioxid | $$ | Hochleistungspolitur Meistverwendetes Schleifmittel | Beschädigung der Teile möglich Keramikstücke können abblättern und sich in Kanälen oder Vertiefungen ansammeln | Hoch |

| Kunststoff | Polyester Urea Formaldehyd | $ | Ideal für die sichere Nachbearbeitung von empfindlichen Teilen oder Teilen mit Schraubgewinde Ergibt weiche, klare Oberflächen und Kanten Verschiedene Dichten zur Anpassung an die jeweilige Anwendung verfügbar | Längere Zykluszeiten | Mittel |

| Organisch | Walnussschalen Maiskolben | $ | Geeignet als sekundäre Politur Kann Öl/Feuchtigkeit absorbieren | Längere Zykluszeiten Erfordert womöglich zweiteiligen Prozess | Leichte bis mittelstarke Entgratung |

Von links nach rechts: Walnussschalen, Keramikschleifkörper und Stahlschleifkörper.

Kostenlosen gleitgeschliffenen Probedruck aus Nylon 11 CF Powder anfordern

Diese ineinandergreifende Kette wurde in einem Stück gedruckt und ihre Nachbearbeitung wäre mit manuellen Verfahren nahezu unmöglich. Das Teil wurde über Nacht in der Vibrationsgleitschleifanlage DB-300 geschliffen, wofür Keramik-Schleifmittel in Dreiecksform verwendet wurde. Die verbesserte Oberfläche eignet sich ideal für das Lackieren, Beschichten und Galvanisieren.

Anwendungen für gleitgeschliffene SLS-Teile

Viele Anwendungen des 3D-Drucks erfordern eine glatte Oberflächengüte und einen niedrigen Reibungskoeffizienten. Das Vibrationsgleitschleifen steigert als Teil Ihres Arbeitsprozesses sowohl die Funktionalität als auch die Optik von Teilen für eine Vielzahl von Branchen und Umgebungen.

Vibrationsgleitschleifen für Endprodukte

Da die kundenindividuelle Massenfertigung dank des 3D-Drucks Realität geworden ist, gibt es immer häufiger Anwendungsfälle für 3D-Druck mit hohem Durchsatz. Mit dem Ecosystem der Fuse-Serie können Endverbrauchsteile in mittleren bis hohen Stückzahlen gefertigt werden, die in ihrer Funktion Spritzgussteilen entsprechen, aber die Gestaltungsfreiheit der SLS-Technologie dennoch voll ausnutzen.

Das Vibrationsgleitschleifen ist eine kostengünstige Möglichkeit, eine dem Spritzguss ähnliche Oberflächenqualität zu erreichen, ohne dass stundenlange zusätzliche Arbeiten oder manuelle Nachbearbeitungsschritte nötig sind. Indem mehrere Chargen in einer größeren Gleitschleifanlage bearbeitet werden, lassen sich die manuellen Eingriffe minimieren und optimale Ergebnisse erzielen. Das Gleitschleifen liefert auch eine gute Grundlage für weitere Beschichtungen, die die Funktionalität, Oberflächengüte und Farbe von SLS-3D-Druckteilen weiter verbessern können.

Das Vibrationsgleitschleifen eignet sich ideal zur Steigerung der Oberflächenqualität und zur Vorbereitung von Teilen für weitere Nachbearbeitungsschritte wie Färben, Lackieren oder Beschichten.

Brillenfassungen für die Endverwendung sind eine Anwendung, in der das Vibrationsgleitschleifen einen großen Effekt haben kann.

Vibrationsgleitschleifen im Gesundheitswesen

Im Gesundheitswesen ermöglicht der 3D-Druck Innovationen in nahezu jedem Fachbereich, von maßangefertigter Prothetik und Orthetik hin zur Kleinserienfertigung neuartiger Medizinprodukte. Für Kunden im Bereich der Orthetik und Prothetik kann die Oberflächenrauheit von SLS-3D-gedruckten Teilen jedoch ein Problem darstellen. Durch Vibrationsgleitschleifen können die Optik und Haptik von Schienen, Orthesen und Prothesen deutlich verbessert werden.

Die unten abgebildete Handgelenkschiene wurde auf dem Fuse 1+ 30W aus Nylon 12 Powder gedruckt und individuell angepasst, sodass sie exakt um den Arm der behandelten Person passt. Das 3D-Modell ist zwar bereits für einen möglichst bequemen Sitz konzipiert und das fertige Druckteil hat eine Toleranz von 0,1 mm, doch durch eine verbesserte Oberflächenglätte kann der Patientenkomfort noch weiter gesteigert werden. Das Vibrationsgleitschleifen führt zu einem höheren Tragekomfort und reduziert die Porosität der Oberfläche, wodurch die Vorrichtung beständiger gegenüber Luftfeuchtigkeit und damit funktionaler wird.

Das Gleitschleifen verbessert den Tragekomfort und die Oberflächenbeschaffenheit von SLS-3D-gedruckten Teilen wie dieser Handgelenkschiene. Bei Schienen, die gut sichtbar sind und oft direkt mit der Haut in Berührung kommen, kann eine glattere Oberflächenbeschaffenheit ähnlich der von Spritzgussteilen einen großen Unterschied ausmachen.

Das Vibrationsgleitschleifen dient auch dazu, Oberflächen für das Beschichten vorzubereiten – diese ästhetischen Abdeckungen von Spentys (rechts) wurden acht Stunden lang mit einem Keramik-Schleifmittel geschliffen und dann mit Cerakote beschichtet. Die Abdeckungen werden an Prothesen für die unteren Gliedmaßen verwendet, um eine individualisierbare Außenhülle zu bieten, die je nach Stimmung und Kleidung ausgetauscht werden kann.

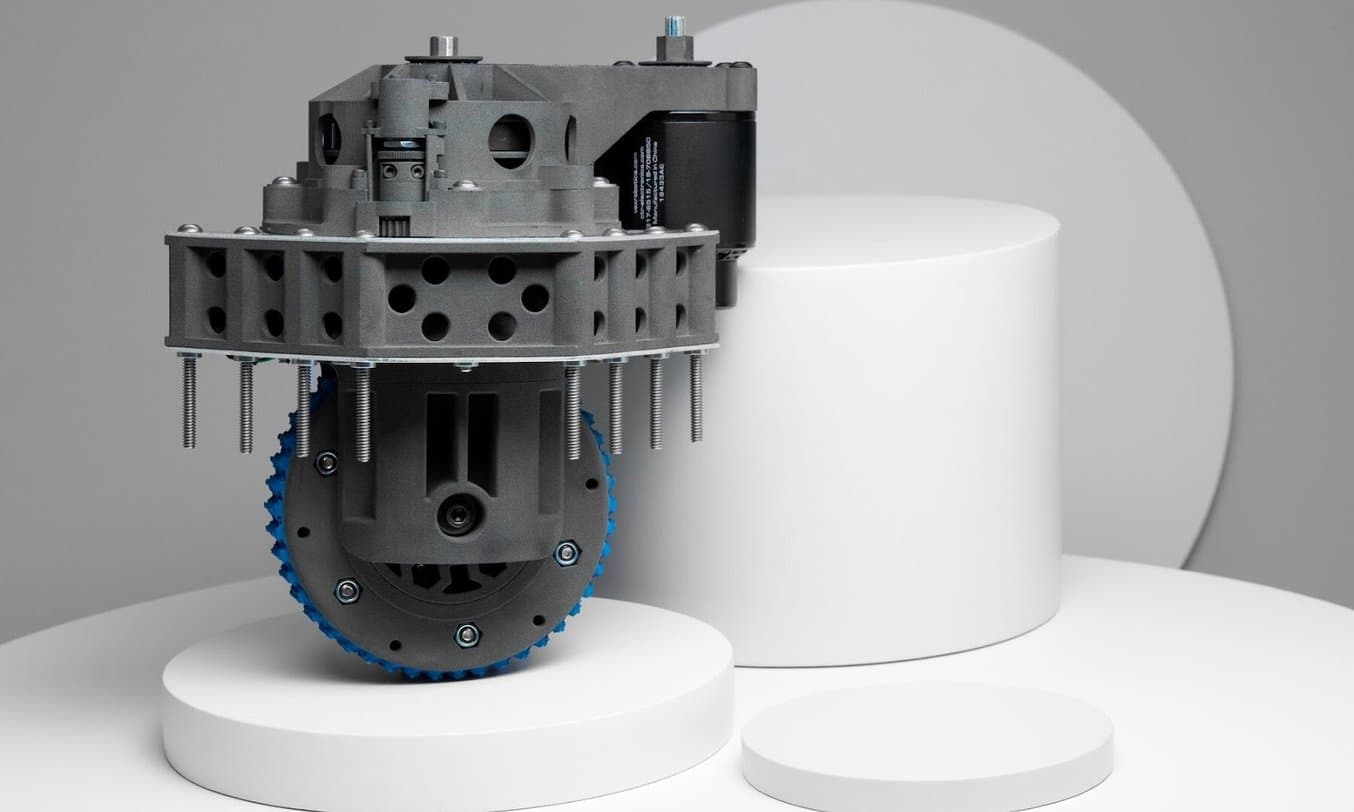

Vibrationsgleitschleifen für Fertigungshilfsmittel

Fertigungshilfsmittel kommen häufig in Anwendungen mit hoher Reibung sowie als Teile von Baugruppen im Werk zum Einsatz. Mithilfe eines Vibrationsgleitschleifers lässt sich ihr Reibungskoeffizient verringern und ihre Oberflächenhärte steigern, was die Teile robuster und langlebiger macht.

Das Vibrationsgleitschleifen verbessert die Haltbarkeit komplexer Baugruppen und Fertigungshilfen.

Teile für End-of-Arm-Tooling (EOAT), wie dieser Arm eines Greif- und Bestückungsroboters, können vom Vibrationsgleitschleifen profitieren, wodurch sie sich leichter und ohne Reibung in bestehende Maschinen und Arbeitsabläufe integrieren lassen.

Tests und Ergebnisse

Formlabs hat das Vibrationsgleitschleifverfahren ausgiebig an SLS-3D-Druckteilen getestet, um Empfehlungen über die richtigen Arbeitsabläufe für optimale Ergebnisse geben zu können.

Verfahren

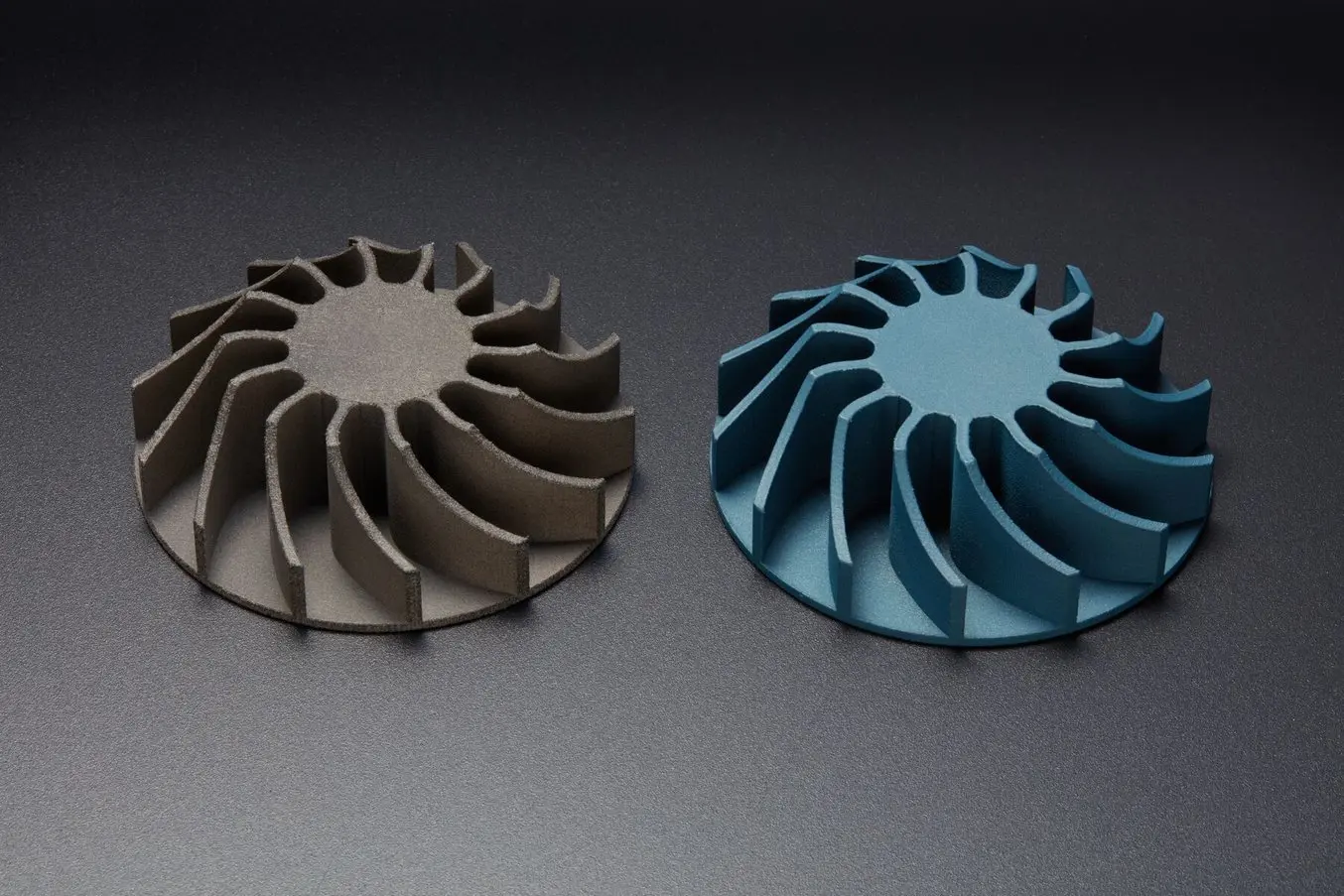

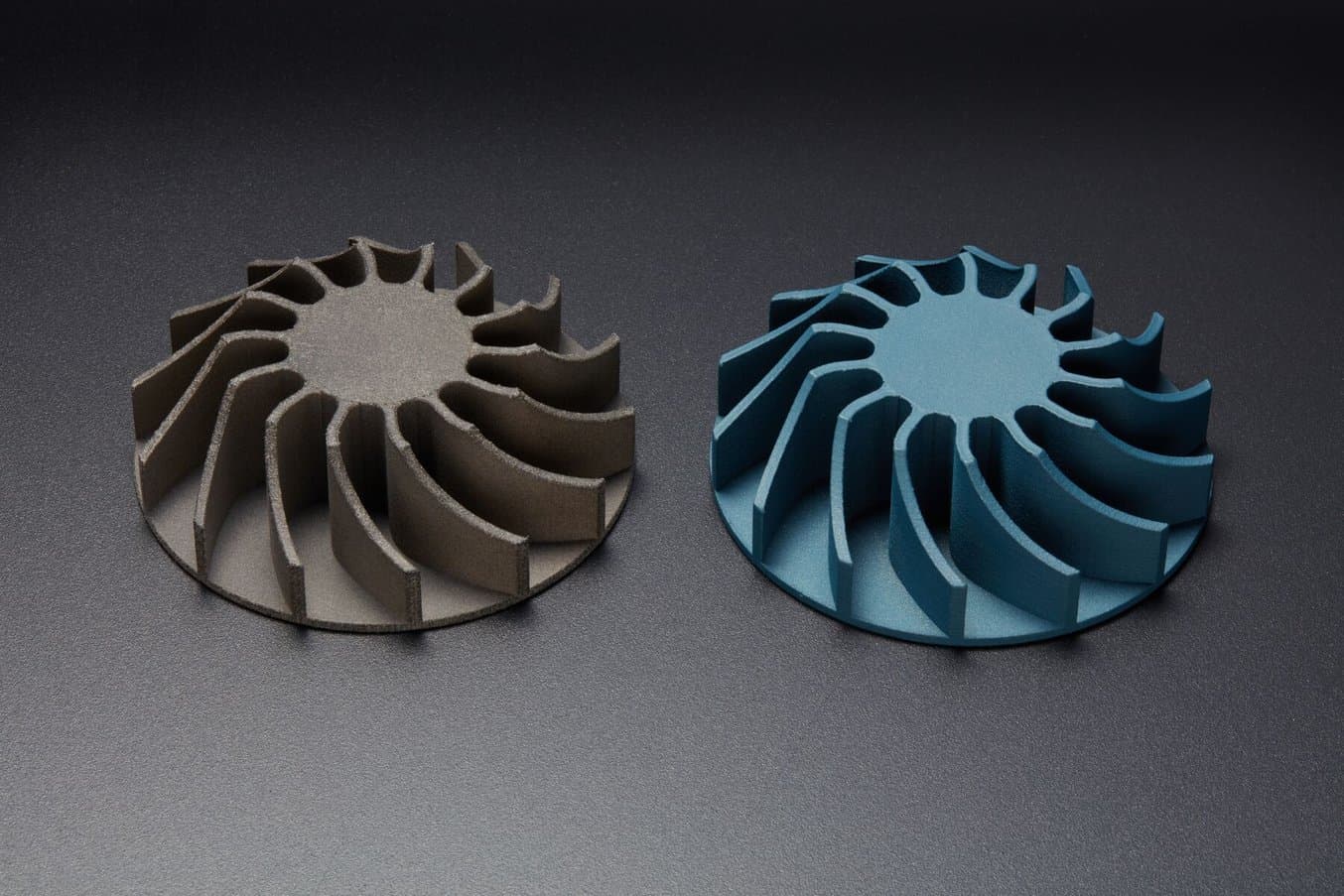

Basierend auf einem Standard-Design mit ebenen und gekrümmten sowie inneren und äußeren Oberflächen haben wir mehrere Teile 3D-gedruckt. Die Teile wurden auf dem SLS-3D-Drucker Fuse 1+ 30W gedruckt und im Fuse Sift anhand der allgemeinen Nachbearbeitungsrichtlinien von Pulverresten befreit. Zum Druck der Teile wurde sowohl Nylon 12 Powder als auch Nylon 11 Powder verwendet.

Abgesehen von einer Kennnummer waren die Teile identisch. Die Maßgenauigkeit der Teile wurde mit Messschiebern und die Oberflächenrauheit mit einem Laser-Scanning-Mikroskop von Keyence bestimmt.

Der Großteil der Tests wurde in dem häufig als Mr. Deburr bezeichneten Vibrationsgleitschleifer CB300 durchgeführt. Dieses Gerät verfügt über eine Kapazität von 0,08 Kubikmetern und wird von einem 0,75 PS starken Motor betrieben. Bei einem Handelspreis von etwa 3500 € ist der Mr. Deburr eine gute Option für Anwendungen mit hohem Durchsatz. Sein Volumen ermöglicht das gleichzeitige Vibrationsgleitschleifen mehrerer Chargen von SLS-3D-gedruckten Teilen oder aber kleinerer Stückzahlen von sehr großen Teilen. Als Schleifmittel wurde Keramikgranulat in Dreiecksform mit einer Seitenlänge von 0,6 Zentimetern eingesetzt. Es wurde ein Allzweck-Compound verwendet, um den Prozess zu unterstützen. Hierfür wurde das flüssige Compound „Kramco 1010“ von Kramer Industries gewählt. Diese Flüssigkeit eignet sich gut für den Gebrauch zusammen mit Keramik-Schleifkörpern und für das Entgraten und leichte Einschneiden.

Die Teile wurden jeweils zwei, vier, sechs oder acht Stunden lang gleitgeschliffen, anschließend entnommen erneut vermessen, um etwaige Änderungen in den Abmessungen und die Reduktion der Oberflächenrauheit zu ermitteln. Die Oberflächenrauheit wurde abermals mit einem Keyence VR-5000 bestimmt. Als Maß für die Rauheit wurde die mittlere arithmetische Höhe Sa ermittelt, die den Höhenunterschied eines jeden Punktes im Vergleich zum arithmetischen Mittel der Oberfläche angibt. Das Keyence-Profilometer vergleicht anhand der durchschnittlichen Höhe einer Oberfläche den Höhenunterschied jedes Punktes mit dem Durchschnittswert. Die Maßgenauigkeit wurde mit Messschiebern mit einer Genauigkeit von ±0,02 mm überprüft. So lässt sich genau bestimmen, wie viel Material durch den Gleitschleifprozess von jeder Oberfläche abgetragen wurde. Es muss angemerkt werden, dass unterschiedliche Ergebnisse erzielt werden können, wenn andere Schleifmittel, Compounds oder Geräte eingesetzt werden, und dass auch die Schleifkörper hinsichtlich Material, Größe und Form stark variieren – all diese Faktoren wirken sich erheblich auf das Endergebnis aus. Ausgehend von Gesprächen mit Branchenführern haben wir uns bei unseren Tests für den Einsatz von Keramik-Schleifkörpern entschieden.

Anmerkung zu kleineren Geräten

Um die Effektivität kleinerer Vibrationsgleitschleifer aus dem unteren Preissegment zu prüfen, haben wir unsere Teile auch in einem günstigeren Modell getestet. Dabei stellten wir fest, dass sich nicht die gleichen Ergebnisse erzielen ließen wie mit dem Mr. Deburr, was vermutlich in der weniger starken Agitation der Schleifkörper begründet ist. Der kleinere Vibrationsgleitschleifer eignete sich jedoch dennoch dazu, Werkstücke weitgehend zu polieren und reduzierte die Oberflächenrauheit innerhalb von 48 bis 72 Stunden um etwa 70 %. Diese Ergebnisse werden in unseren Tabellen nicht aufgeführt, um die Effektivität größerer Gleitschleifanlagen und ihre Effizienz bei entsprechenden Volumen hervorzuheben.

Ergebnisse mit dem Mr. Deburr

Sowohl die Teile aus Nylon 11 Powder als auch jene aus Nylon 12 Powder erreichten nach acht Stunden des Vibrationsgleitschleifens eine um mehr als 80 % reduzierte Oberflächenrauheit, wobei einige Teile schon nach vier bis sechs Stunden eine bis zu 80 % reduzierte Oberflächenrauheit aufwiesen.

Eine zentrale Erkenntnis war, dass Nylon 11 Powder und Nylon 12 Powder trotz ihrer unterschiedlichen ursprünglichen und endgültigen Oberflächenrauheit proportional dieselbe Verbesserung durchliefen. Unsere Tests ergaben, dass Teile aus Nylon 11 Powder zu Beginn eine durchschnittliche Oberflächenrauheit von ca. 35 µm aufweisen, während die ursprüngliche Oberflächenrauheit von Teilen aus Nylon 12 Powder ca. 26 µm beträgt. Bei letzteren Teilen verringerte sich die Rauheit auf 4 µm, bei Teilen aus Nylon 11 Powder hingegen auf 5,5 µm. Hinsichtlich des gesamten Materialabtrags wurde bei Nylon 11 Powder nach acht Stunden des Gleitschleifens ein etwas geringerer Wert verzeichnet (0,12 mm) als bei Nylon 12 Powder (0,15 mm). Das entspricht ungefähr der Oberflächenrauheit kommerzieller Stahlrohre.

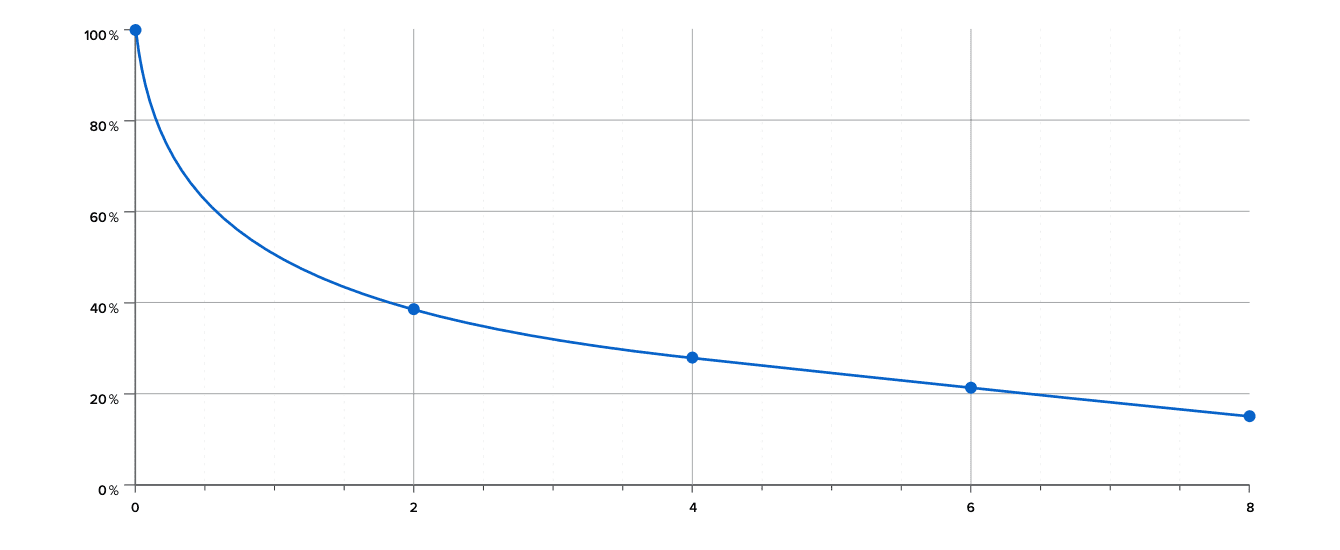

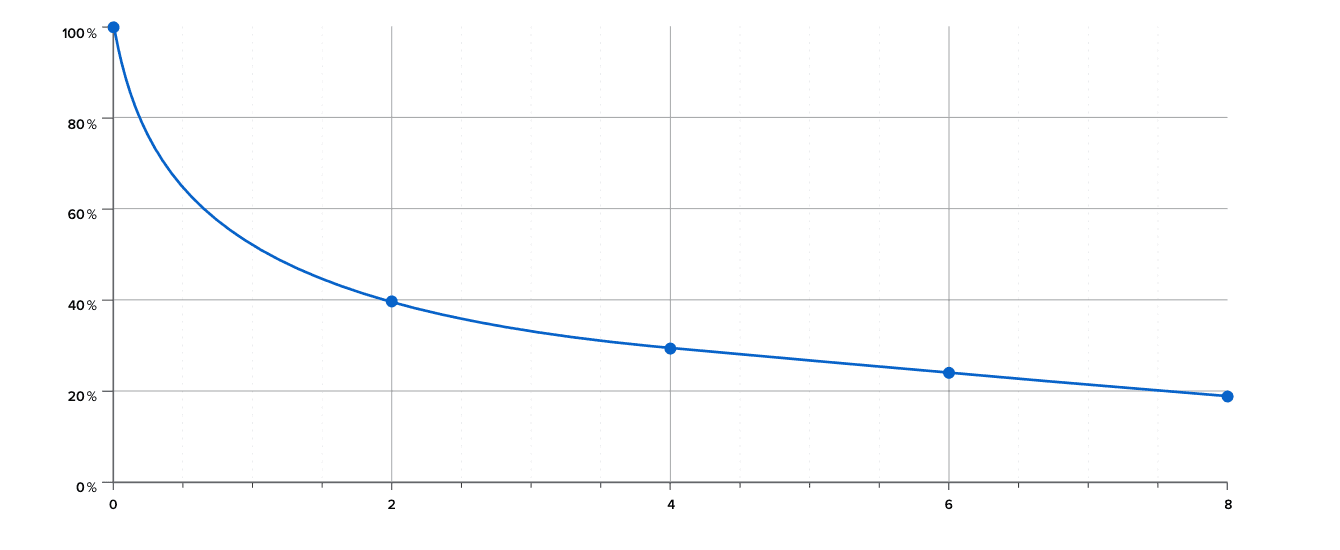

Bei Betrachtung beider Graphen zur Reduktion der Oberflächenrauheit mit steigender Dauer des Gleitschleifens ist deutlich zu sehen, dass sowohl die Glättungsrate als auch der Materialabtrag rückgängig sind. Bei keinem der Materialien scheint die Oberflächenrauheit zu stagnieren. Wir gehen davon aus, dass die Werte für Sa bei längerer Dauer des Gleitschleifens weiterhin sinken würden, allerdings in verlangsamtem Tempo.

Optisch konnten wir bei längeren Gleitschleifvorgängen mehrere Veränderungen feststellen; scharfe Ecken und Kanten wurden leicht abgerundet, dünnere Extrusionen und hochdetaillierte Prägungen wiesen leichten Verschleiß auf und nach etwa 72 Stunden sammelte sich das Schleifmittel in Löchern und Vertiefungen an.

Ergebnisse des Vibrationsgleitschleifens von Nylon 12 Powder

| Laufzeit (Stunden) | Oberflächenabtrag (mm) | Oberflächenrauheit (Sa) | Reduktion der Oberflächenrauheit (%) |

|---|---|---|---|

| 0 | Keine Angabe | 25,687 | 0 % |

| 2 | -0,108 | 10,393 | 59,54 % |

| 4 | -0,126 | 6,314 | 75,42 % |

| 6 | -0,139 | 6,168 | 75,99 % |

| 8 | -0,150 | 4,513 | 82,43 % |

Ergebnisse des Vibrationsgleitschleifens von Nylon 11 Powder

| Laufzeit (Stunden) | Oberflächenabtrag (mm) | Oberflächenrauheit (Sa) | Reduktion der Oberflächenrauheit (%) |

|---|---|---|---|

| 0 | Keine Angabe | 35,081 | 0 % |

| 2 | -0,046 | 11,916 | 66,03 % |

| 4 | -0,081 | 10,056 | 71,43 % |

| 6 | -0,106 | 8,367 | 76,15 % |

| 8 | -0,120 | 6,712 | 80,87 % |

Empfehlungen

Das Vibrationsgleitschleifen ist eine hervorragende Methode, um die Oberflächenqualität von 3D-gedruckten Teilen zu verbessern. Die Geräte sind erschwinglich und der Arbeitsprozess lässt sich individuell an Ihre Bedürfnisse anpassen. Beachten Sie bei der Integration des Vibrationsgleitschleifens in Ihre Prozesse, dass Sie je nach Gerät und Schleifmittel unterschiedliche Ergebnisse erzielen.

Bei der Wahl einer Vibrationsgleitschleifanlage für Ihre 3D-Druckteile sollten Sie zunächst die Stückzahlen berücksichtigen: Mittlere bis große Produktionsvolumen erfordern großformatige industrielle Geräte, während für Anwendungsfälle wie Prototyping, Fertigungshilfen und Rapid Tooling auch kleinere, günstigere Gleitschleifanlagen ausreichen können. Bei diesen Anwendungen sollten die längeren Zykluszeiten kleinerer Geräte sich nicht negativ auf den Arbeitsprozess auswirken.

Als Nächstes muss das Schleifmittel ausgewählt werden, was in hohem Maße vom Werkstück abhängt. Für SLS-3D-gedruckte Teile eignen sich Keramik, Kunststoff und organische Materialien, Metall hingegen wäre zu aggressiv. Bei Teilen mit vielen internen Kanälen oder Vertiefungen können Keramik-Schleifmittel abblättern und sich in den Werkstücken ablagern. Obwohl sich solche Ablagerungen mit kleinen Handwerkzeugen leicht entfernen lassen, stellen organische oder Kunststoff-Schleifmittel vermutlich eine bessere Wahl dar. Für Teile mit sehr feinen Merkmalen, filigranen Prägungen oder dünnen Extrusionen sollte ein weniger scheuerndes Schleifmittel genutzt werden. Ebenso wirken auch abgerundete Schleifkörper schonender auf empfindliche Teile als scharfkantige.

Legen Sie los mit 3D-Druck und Vibrationsgleitschleifen

Das Vibrationsgleitschleifen ist eine leicht zugängliche Lösung, um die Optik und Funktionalität von SLS-3D-gedruckten Teilen noch stärker an Spritzgussteile anzunähern. Ihren Arbeitsablauf im 3D-Druck um diesen Schritt zu ergänzen, muss weder teuer noch aufwendig sein – es gibt zahlreiche Angebote von Gleitschleifmaschinen, die erschwinglich und auch hinsichtlich ihres Platz- und Energiebedarfs leicht integrierbar sind. Bei Anwendungen wie dem Rapid Prototyping, Fertigungshilfen oder Endverbrauchsteilen dehnt das Vibrationsgleitschleifen den Horizont für den Einsatz von 3D-Druck noch weiter aus. Gepaart mit der Gestaltungsfreiheit des SLS-3D-Drucks und den Individualisierungsoptionen der Kleinserienproduktion liefert das Vibrationsgleitschleifen für alle Branchen große Vorteile.

Um mehr darüber zu erfahren, wie Sie Ihren Arbeitsprozess mit SLS und Vibrationsgleitschleifen optimieren, oder für eine Beratung dazu, welche Geräte und Materialien für Ihre Anforderungen die richtigen sind, kontaktieren Sie das Formlabs-Vertriebsteam. Oder erkunden Sie gern weitere Nachbearbeitungsoptionen für SLS-Drucke auf unserer Website.