Wie der 3D-Druck die Effizienz und Innovation in Montageprozessen fördert

Bei Produkten mit einer gewissen Komplexität kommt irgendwann der Zeitpunkt, an dem die individuell gefertigten Komponenten zusammengebaut werden.

Methoden zur Fertigung und Montage von Produkten haben eine Vielzahl von „Revolutionen“ durchlaufen, die jedes Mal von neuen Technologien angetrieben wurden und die Möglichkeiten erweiterten. Mit frühen Holzverbindungsverfahren konnten Schreiner Gegenstände bauen, die größer waren als natürlich verfügbare Holzstücke. Nägel und Schrauben verringerten die Zeit und den Aufwand beim Bau großer Holzstrukturen. Später ermöglichten Zusammenfügungen für Metall wie Maschinenschrauben, Bolzen und Niete feste, zuverlässige mechanische Verbindungen für Metall- und Kunststoffbaugruppen zu geringen Kosten.

Möchten Sie 3D-Druckteile montieren? Erfahren Sie mehr darüber in unserem Leitfaden zur Verwendung von Schrauben in SLA-Druckteilen.

Jede Entwicklungsphase der Verbindungsverfahren wurde durch verschiedene Wirtschafts- und Designanforderungen angetrieben. Ein Mangel an Handwerkern, die die traditionellen Holzverbindungverfahren beherrschten, führte zur Entwicklung von Nägeln und Schrauben. Der Wunsch nach Strukturen, die die Möglichkeiten von Holz überstiegen, trieb die Nietentwicklung voran, mit denen hohe Stahlrahmengebäude wie der Eiffelturm gebaut werden konnten.

Die Innovationstreiber bei den Montagemethoden sind Energie, Geschwindigkeit und Arbeitskosten. In jedem dieser Bereiche hilft der 3D-Druck dabei, die Montage schneller und energiesparender zu machen und effizientere Baugruppen zu schaffen.

Energieeffizienz

Der durch den Markt und gesetzliche Vorgaben ausgeübte Druck zu besserer Energieeffizienz beeinflusst die Lieferkette genauso wie Endprodukte in Design- und Konstruktionsentscheidungen. Hersteller und Monteure müssen darum alle zur Verfügung stehenden Technologien und Materialien nutzen, um Baugruppen leichter zu machen und gleichzeitig die Effizienzanforderungen zu erfüllen.

Leichtere Materialien verbrauchen weniger Energie bei Handhabung und Transport zum Endkunden. Leichtere Fahrzeuge bieten größere Reichweite durch geringeren Verbrauch bei Verbrennungsmotoren oder größere Autonomie bei Elektrofahrzeugen. Im Ingenieurwesen nennt man das Verfahren zur Gewichtsverringerung von Teilen und Baugruppen und der damit einhergehenden Effizienzerhöhung „Leichtbau“. Dieses Thema ist so beliebt, dass es dazu ganze Fachzeitschriften und Konferenzen gibt.

Der Leichtbau blickt auf eine lange Geschichte bei Hochleistungsanwendungen wie Rennsport oder Luft- und Raumfahrt zurück. Doch die Vorteile dieser Praktik und der zunehmende Einsatz von Fertigungstechnologien wie 3D-Druck öffnen auch die Tür für Anwendungen bei alltäglicheren Konsumgütern wie Autos, Fahrrädern und sogar bei Schuhen.

New Balance nutzt 3D-Druck zur Fertigung leichtgewichtiger Strukturelemente für die Zwischensohle der Sportschuhserie Triple Cell 990.

Wenngleich Änderungen am Teiledesign die strukturelle Effizienz verbessern und das Gewicht reduzieren, sind die eigentlichen Verbindungsmethoden ein weiterer Bereich, der Chancen für den Leichtbau bietet. Fortschritte bei den strukturellen Klebstoffen gepaart mit effizienteren mechanischen Verbindungselementen wie Einnietmuttern und multifunktionsfähigen Formteilen haben es Produktingenieurteams ermöglicht, robuste Baugruppen zu bauen und sogar noch Gewicht zu sparen.

Die Automobilindustrie tauscht seit Jahrzehnten immer mehr Metallteile gegen leichtere Kunststoffkomponenten aus. Kunststoffteile reduzieren das Gesamtgewicht des Fahrzeugs und verbessern die Kraftstoffeffizienz. Und wenn ganze Baugruppen durch einzelne Komplettteile ersetzt werden, sinkt das Gewicht durch den Verzicht auf mechanische Verbindungselemente noch weiter.

Der 3D-Druck kann sich auch als hochgradig energieeffizient bei der Fertigung kleiner und mittelgroßer Mengen leichtgewichtiger Teile erweisen, die für gewöhnlich durch Zerspanung hergestellt werden und erheblichen Materialabtrag erfordern, bis die gewünschte Geometrie und das geringe Teilgewicht erreicht ist.

Bei diesen leichten Spiegelbaugruppen von Ring Brothers kommen mit Stereolithografie (SLA) 3D-gedruckte Teile aus Tough Resin zum Einsatz, die mit Zerspanung sehr teuer wären.

Arbeit, Automatisierung und Geschwindigkeit

Arbeitskosten steigen weltweit immer weiter und die Montageschritte leisten häufig einen erheblichen Beitrag zu den Gesamtherstellungskosten eines Endprodukts.

Die Verringerung des Arbeitsaufwands bei gleichbleibendem oder steigendem Durchsatz erfordert eine vielseitige Herangehensweise. Automatisierung, verbesserte organisatorische Praktiken und maßgefertigte Werkzeuge werden kombiniert, um die Anforderung des jeweiligen Auftrags zu erfüllen.

Bei den meisten Modernisierungsbestrebungen von Herstellungs- und Montageprozessen ist ein gewisses Maß an Automatisierung erforderlich, das für gewöhnlich durch Roboter erreicht wird. Während die Fortschritte bei Robotern und ihre niedrigeren Kosten sie zu einer attraktiven Lösung für eine wachsenden Zahl an Fertigungsanwendungen machen, sind bei vielen Montageprozessen weiterhin die Fertigkeiten und die Flexibilität menschlicher Hände erforderlich.

Ashley Furniture kombiniert Robotik und 3D-Druck mit herkömmlichen Montageverfahren, um den Durchsatz zu erhöhen und die Stillstandszeiten zu reduzieren.

Hersteller mit Montageschritten verwenden seit Jahrzehnten automatische Zuführsysteme für Verbindungselemente und drehmomentbegrenzte Schraubendreher. Doch die gezielte Anpassung von Montagewerkzeugen ermöglicht Verfeinerungen von Prozessen, die auf den jeweiligen Hersteller oder die jeweilige Produktserie zugeschnitten sind. So werden Zyklen zeitlich optimiert und hohe Qualität gewährleistet. Der 3D-Druck macht eine derartige Individualisierung zugänglicher und kosteneffizienter.

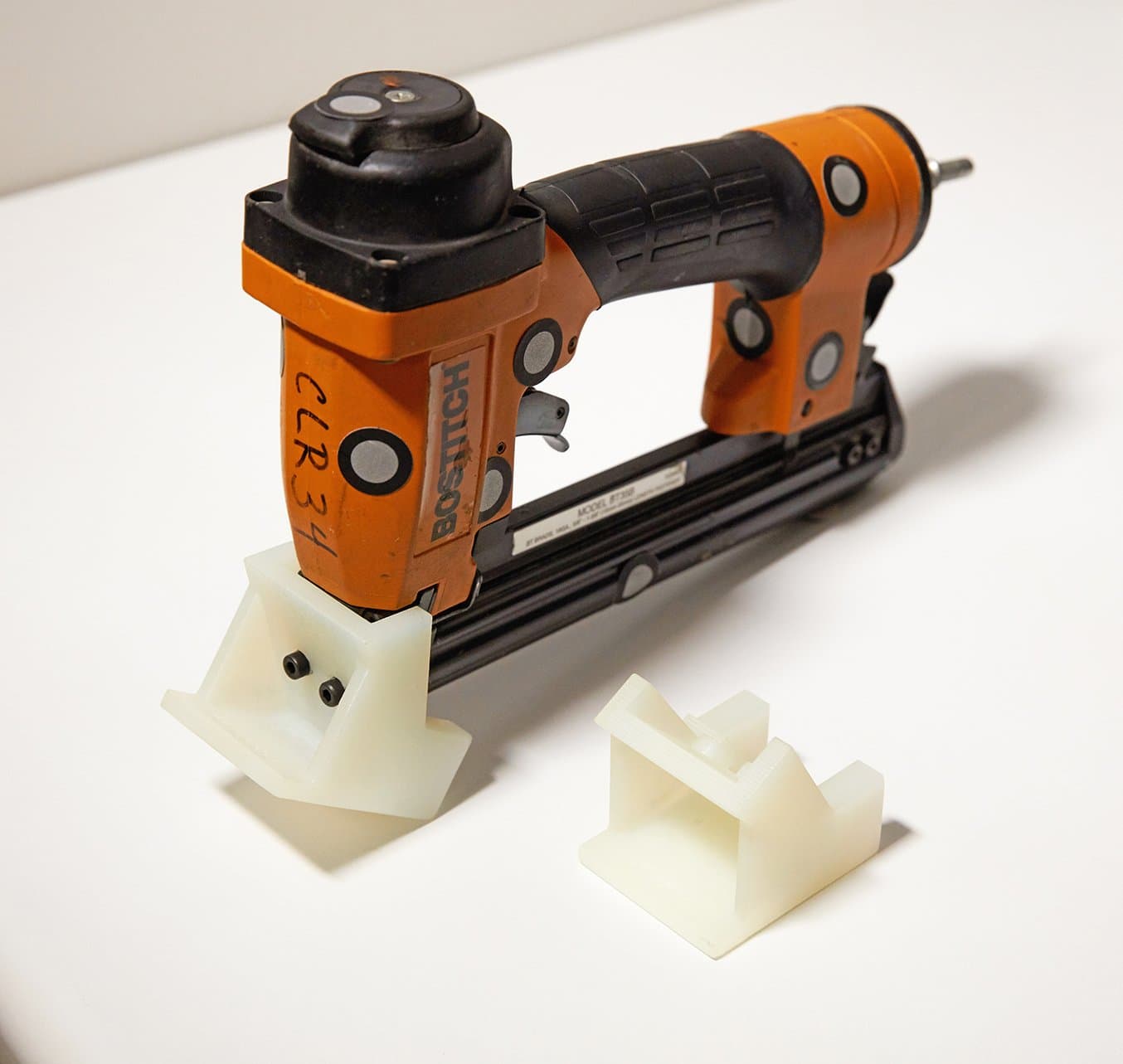

Der Einsatz individueller Werkzeugköpfe oder Adapter verbessert die Zuführgeschwindigkeit der Verbindungselemente, aber auch ihre Positionierung und somit letztendlich die Optik, Haptik und Funktion des endmontierten Produkts.

Bei Ashley Furniture haben Produktingenieure angepasste, 3D-gedruckte Werkzeugadapter entwickelt, um sicherzustellen, dass Nägel und Klammern bei Korpusmöbeln immer an derselben Stelle sitzen. Der hier abgebildete Werkezeugadapter besteht aus Durable Resin.

Teilekonsolidierung und digitale Zusammenführung

Unternehmen erwägen immer öfter, wie sie Teile konsolidieren und die Verwendung mechanischer Verbindungselemente reduzieren, um die Herstellungsdauer, das Produktgewicht und die Montagezeit zu verringern.

Mit Feinguss können komplexe Geometrien mit Hinterschnitten und Durchgängen erstellt werden. Er wird seit langem genutzt, um mehrere Teile einer Baugruppe zu einem einzigen Teil zusammenzuführen. Der Siegeszug von 3D-Druck gepaart mit Topologieoptimierungssoftware macht diesen Prozess immer leistungsstärker.

Mit den generativen Designtools von Autodesk wurde es möglich, vier separate Komponenten in einem einzigen Teil zusammenzufassen, was Gewicht und Montagezeit verkürzt.

Weitere Informationen zum 3D-Druck

Die heutigen Bedürfnisse bei Fertigung und Montage sind komplexer als je zuvor. Damit Unternehmen die Anforderungen von Kunden und Anwendungen erfüllen, müssen Ingenieure die neuesten Montagetechnologien und -methoden kennen und einzusetzen wissen.

Erfahren Sie mehr darüber, wie Hersteller den 3D-Druck nutzen, um Zeit und Geld zu sparen. Oder überzeugen Sie sich selbst von unseren Materialien, indem Sie einen Probedruck aus unseren technischen Kunstharzen anfordern.