Zuverlässigkeit von Form 4 und anderen Kunstharz-3D-Druckern unabhängig getestet

Zuverlässigkeit von Form 4 und anderen Kunstharz-3D-Druckern unabhängig getestet

Als PDF herunterladen

Einleitung

Hintergrund: Die additive Fertigung, auch bekannt als 3D-Druck, ist ein leistungsstarkes und beliebtes Hilfsmittel, um die Produktentwicklung und Fertigung in zahlreichen Branchen zu beschleunigen. Zuverlässigkeit ist für jedes Fertigungswerkzeug von entscheidender Bedeutung, und der 3D-Druck bildet da keine Ausnahme. Obwohl die 3D-Drucktechnologie in den letzten zehn Jahren enorme Fortschritte gemacht hat, weisen viele Drucker noch immer eine mangelnde Zuverlässigkeit auf. In einer Umfrage von 2024 von 3D Printing Industry nannten führende Unternehmen der additiven Fertigung die „Zuverlässigkeit der Geräte und Prozesse“ als größtes Hindernis für eine breitere Implementierung des 3D-Drucks.

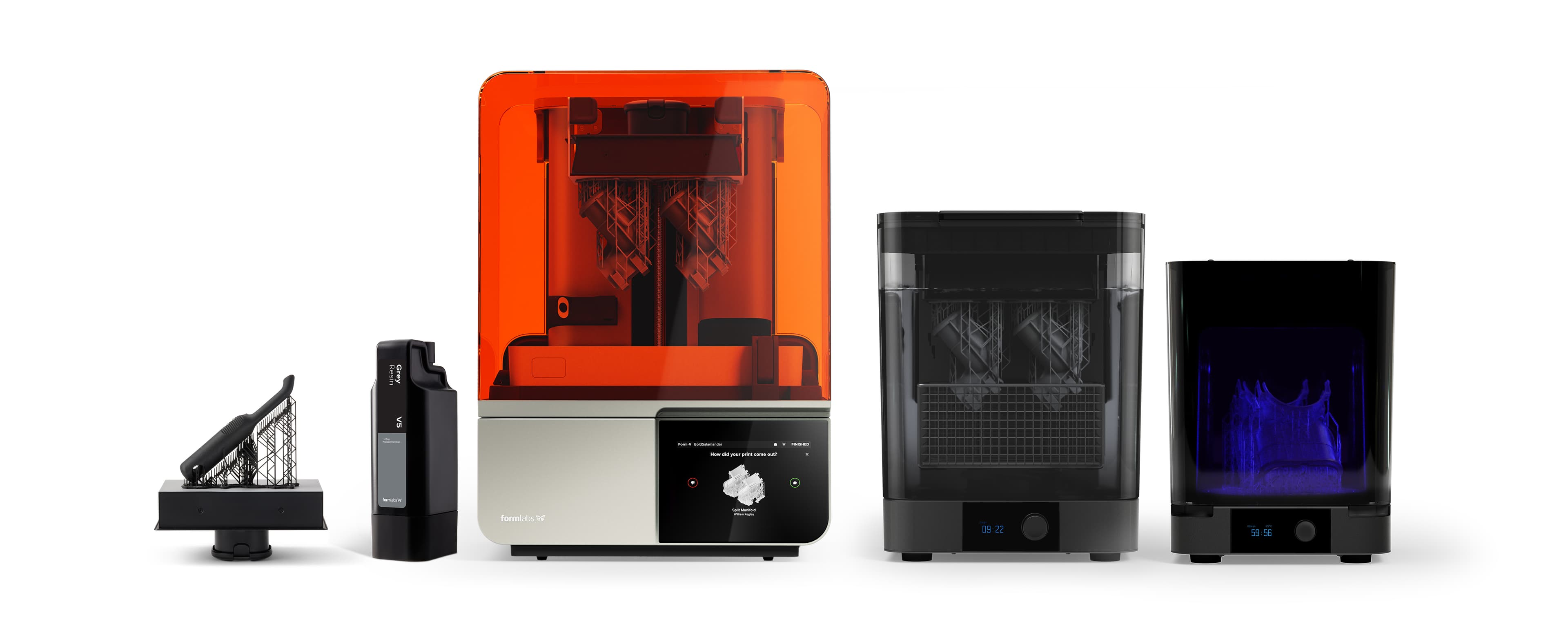

Problem: Leider standen Kunden bisher keine verlässlichen quantitativen Daten zur Verfügung, auf deren Grundlage Kaufentscheidungen getroffen werden könnten, sodass sie sich auf den Markennamen und den Leitsatz „Man bekommt, wofür man bezahlt“ verlassen mussten. Um hier Abhilfe zu schaffen, erstellte Formlabs diesen Bericht als Zusammenfassung einer Reihe umfassender Leistungstests, die mit ausgewählten Stereolithografie-3D-Druckern (SLA) durchgeführt wurden, einschließlich Form 4, Form 3+ und zwei vergleichsweise kostengünstigen Kunstharz-3D-Druckern. Mit den Tests sollten die Druckerfolgsrate und die Wiederholbarkeit der Druckergebnisse der jeweiligen Drucker bewertet werden.

Ansatz: Um die Qualität und Integrität der Daten zu gewährleisten, wurden die Tests von einem unabhängigen, weltweit führenden Unternehmen für Produkttests durchgeführt, und zwar vor Ort in den Anlagen des externen Testlabors. Formlabs, der Hersteller des Form 4, legte die Tests und die dabei angewandten Verfahren fest, welche in einem späteren Abschnitt dieses Whitepapers detailliert beschrieben werden. Das Ziel war, diese Tests für alle Drucker zu standardisieren. Die Standardvorgehensweise (Standard Operating Procedure, SOP) besteht im Wesentlichen aus dem Druck von Modellen nach einem Standard-Setup und der Durchführung einer äquivalenten Nachbearbeitung, mit Qualitätskontrollen bei jedem Schritt des Prozesses, um auszuschließen, dass Anwenderfehler die Ergebnisse beeinflussen.

Methode: Gemäß der SOP wurden 15 Modelle jeweils dreimal auf fünf Druckern (Werkszustand) der einzelnen Hersteller gedruckt, sodass mit jedem Druckermodell 225 Drucke durchgeführt wurden, deren Erfolg bzw. Misserfolg protokolliert wurde.

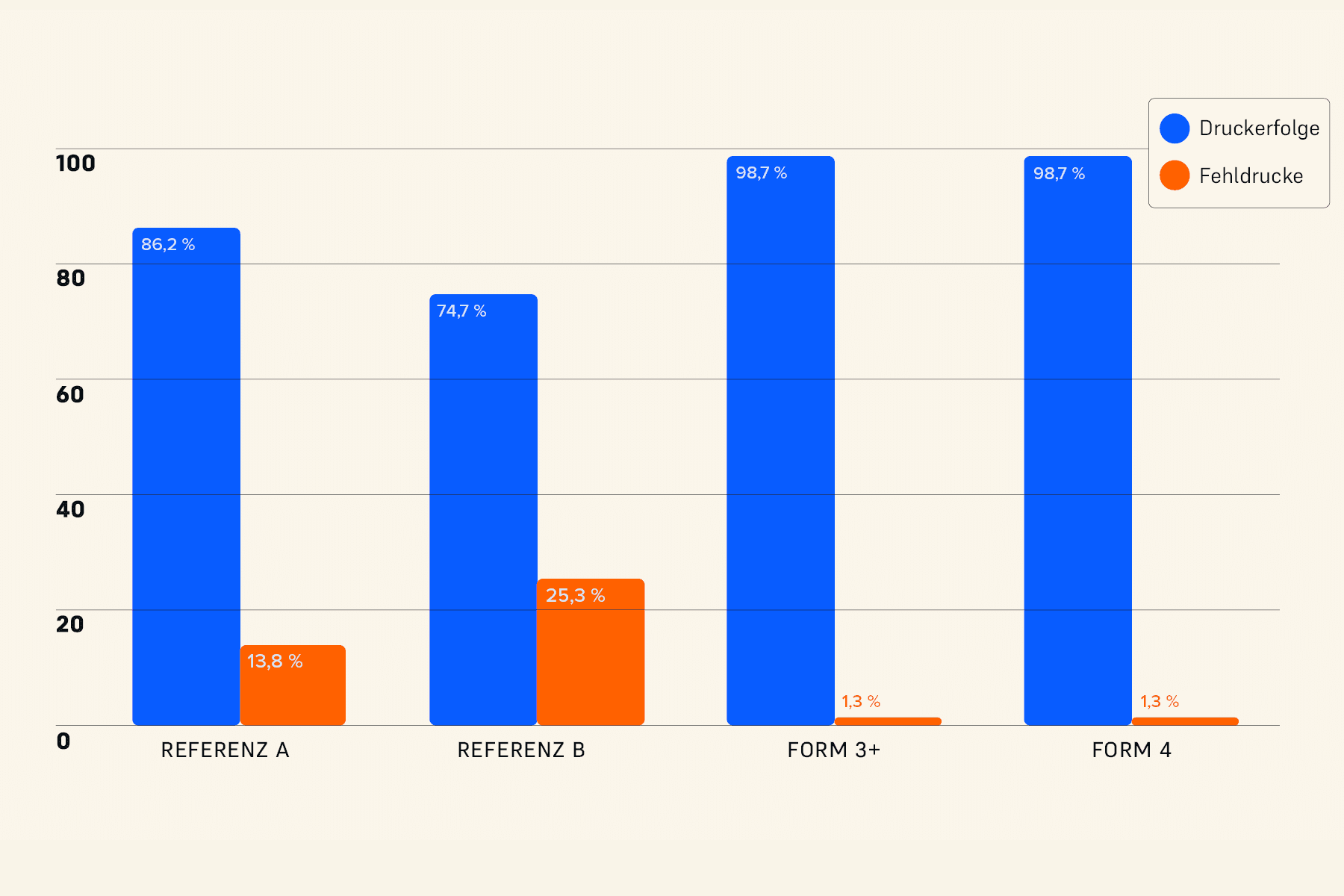

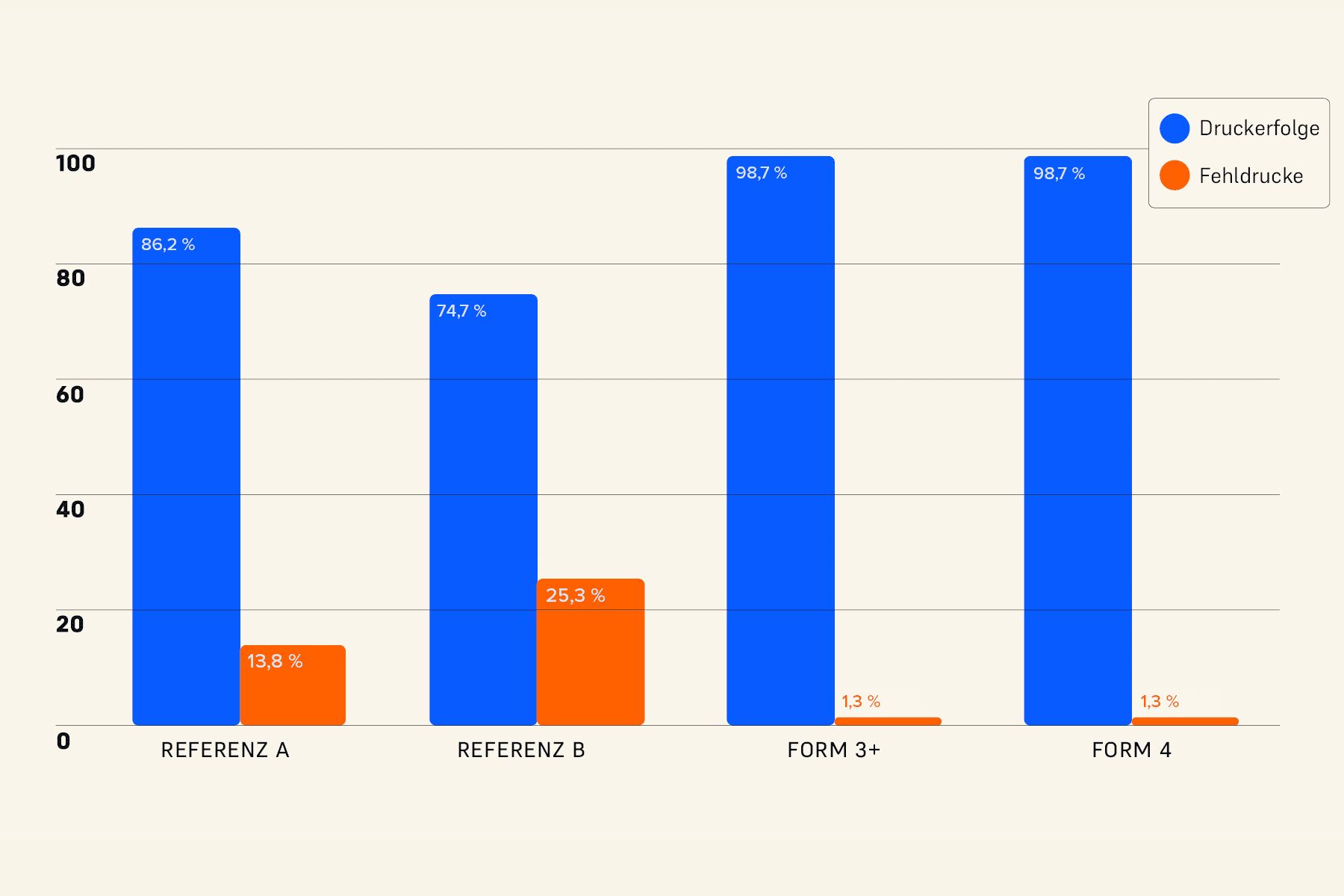

Ergebnisse: Beim Form 4 wurde eine Druckerfolgsrate von 98,7 % gemessen, was der Druckerfolgsrate des Form 3+ entspricht – einem Drucker, der seit fünf Jahren kontinuierlich optimiert wurde, um die Druckleistung in der Praxis zu verbessern. Bei den Referenzdruckern A und B wurden Druckerfolgsraten von 86,2 % bzw. 74,7 % gemessen, was einer Fehldruckrate von 13,8 % bzw. 25,3 % entspricht (gegenüber 1,3 % beim Form 4). Dies zeigt, dass die Referenzdrucker eine 10- bis 20-mal höhere Fehldruckrate haben als der Form 4, wobei Referenz B bei einem von vier Druckaufträgen einen Fehldruck produziert. Es ist zu beachten, dass sich die Zuverlässigkeit der Hardware in diesem Ergebnis nicht vollständig widerspiegelt – zwei der Drucker von Referenz B trafen nämlich in defektem Zustand ein und mussten ersetzt werden, um mit dem Test beginnen zu können. Dies hatte zur Folge, dass mehrere Arbeitstage allein durch das Ersetzen der Hardware verloren gingen, zusätzlich zu den vielen Arbeitsstunden, die mit der Fehlerbehebung, dem Reinigen von Fehldrucken und dem Zurücksetzen des Druckers für einen erneuten Druckversuch verbracht wurden.

Diese Ergebnisse wurden alle unter optimalen Bedingungen in einem Labor erreicht, wobei Modelle gedruckt wurden, deren Druckbarkeit auf allen vier getesteten Druckern mit Erfolg validiert worden war. Es ist wichtig zu beachten, dass die Bedingungen außerhalb eines Labors mit vom Anwender erstellten Modellen in der Regel schlechter sind. Zum Beispiel lag die Druckerfolgsrate des Form 4 im Anwendereinsatz zum Zeitpunkt der Erstellung dieses Berichts bei 94 % (gemessen von Formlabs).

Druckerfolgsrate und Fehldruckrate über 225 Drucke

Dieses Diagramm zeigt, dass der Form 4 eine deutlich höhere Zuverlässigkeit aufweist als andere Kunstharz-Drucker für den Desktop.

Es gibt viele Faktoren, die zur Zuverlässigkeit eines 3D-Druckers beitragen. Formlabs beispielsweise verbringt mehrere Wochen damit, die Druckeinstellungen für jedes Material zu validieren, bevor es veröffentlicht wird, und verfügt über automatische Diagnose- und Kontrollsysteme, um kontinuierliche Verbesserungen zu gewährleisten. Hinzu kommen mehrere Validierungs- und Testrunden, die mit jedem neuen Druckermodell durchgeführt werden, sowie eine 60-Punkt-Kalibrierung und Qualitätskontrolle jedes Druckers, bevor er das Werk verlässt. Die Kombination aus Hardware-Entwicklung, Materialwissenschaft, feinabgestimmten Einstellungen, In-situ-Überwachung und strenger Qualitätskontrolle führte zu dem hohen Maß an Zuverlässigkeit, das in diesem Bericht dargestellt wird.

Formlabs hat die Absicht, diese Arbeit fortzusetzen, um den Maßstab für die Leistungsfähigkeit von 3D-Druckern zu setzen, sowie Daten hierüber zu veröffentlichen, um Kunden vertrauenswürdige Informationen über die Zuverlässigkeit sowohl von Formlabs als auch von seinen Wettbewerbern zur Verfügung zu stellen.

|

Drucker |

Form 4 |

Form 3+ |

Referenz A |

Referenz B |

||||

|

Defekt geliefert |

0 |

0 |

0 |

2 |

||||

|

Geplante Anzahl von Drucken |

225 |

225 |

225 |

225 |

||||

|

Abgeschlossene Drucke |

225 |

225 |

225 |

216 |

||||

|

Fehldrucke |

3 |

3 |

31 |

55 |

||||

|

Fehldruckrate |

1,3 % |

1,3 % |

13,8 % |

25,3 % |

||||

|

Einführungsjahr |

2024 |

2019 |

2023 |

2022 |

||||

|

Fertigungsvolumen |

200 x 125 x 210 mm |

145 x 145 x 193 mm |

198 x 119 x 218 mm |

218 x 122 x 236 mm |

||||

|

Technologie |

MSLA |

Laser-SLA |

MSLA |

MSLA |

||||

|

Fehlermodi |

- Fehlende Stücke (x2) - Druck angehalten (x1) |

- Fehlende Stücke (x2) - Verziehen (x1) |

- Haftungsverlust (x13) - Schichtablösung (x7) - Fehlende Stücke (x6) - Rissbildung (x5) |

- Haftungsverlust (x31) - Rissbildung (x10) - Fehlende Stücke (x6) - Schichtablösung (x5) - Fehler der LCD-Anzeige (x3) |

||||

|

Vom Druck unabhängige Fehler |

- Veraltete Firmware (x1) |

Keine |

- Austausch des Films erforderlich (x5) |

- Fehler der Motorenbewegung (x7) - Fehler des LED-Moduls (x1) Fehler der LCD-Anzeige (x2) |

||||

|

Verlorene Druckstunden aufgrund von Fehlern |

9 |

17 |

> 100 |

> 250 |

||||

Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Methodik

Drucker und Materialien

Auswahl

Um ein umfassendes Verständnis der verschiedenen verfügbaren Optionen zu erlangen, wurden für diesen Test vier verschiedene Typen von SLA- oder Kunstharz-3D-Druckern ausgewählt, die alle auf Basis der Vat-Photopolymerisation funktionieren. Bei den ersten beiden handelt es sich um bestehende Druckertypen von Formlabs – den langjährigen Form 3+, das Nachfolgemodell des Form 3, das ursprünglich 2019 veröffentlicht wurde, und den neuen Form 4, der 2024 veröffentlicht wurde. Zusätzlich wurden zwei Referenzdrucker ausgewählt, um den Formlabs-Geräten kostengünstigere Drucker mit vergleichbarem Konstruktionsbereich gegenüberzustellen. Der erste Referenzdrucker kostet in den USA rund 450 $, der zweite etwa 650 $. Die Preise der Formlabs-Drucker sind auf der Website zu finden. Zum Zeitpunkt des Tests lagen die Preise in den USA bei rund 2500 $ für den Form 3+ und 4500 $ für den Form 4.

Alle Drucker wurden ausschließlich mit der aktuellsten, zum jeweiligen Druckertyp gehörigen Hardware verwendet, im Falle des Form 3+ also mit dem Form 3 Resin Tank V2.1 und der Build Platform 2. Ebenso wurde als Kunstharz für jeden Drucker das von der jeweiligen Marke hergestellte und für den Drucker beworbene graue Standard-Kunstharz verwendet, z. B. Grey Resin V4 für den Form 3+ und Grey Resin V5 für den Form 4.

Beschaffung

Formlabs-Drucker, Zubehör und 30 Liter jedes Kunstharzes wurden von der Formlabs-Website bestellt und direkt an das Testlabor versandt. Die Bestellung wurde weder besonders behandelt, noch wurden Änderungen an den Druckern vorgenommen.

Die Referenzdrucker, das Zubehör und die Materialien wurden bei Amazon bestellt, wenn sie verfügbar waren, oder direkt von den Webseiten der Erstausrüster, wenn nicht. Alle getesteten Drucker wurden vom Testlabor im Neuzustand erhalten und sofort ausgepackt.

3D-Modelle und das Zerlegen in Schichten

Auswahl

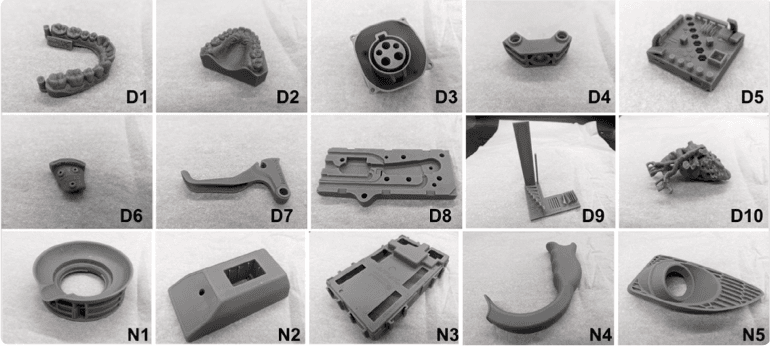

Es wurden 15 verschiedene 3D-Modelle aus einem breiten Spektrum von Anwendungen, Größen und Formfaktoren ausgewählt. Die Größe der Teile reichte von einem Begrenzungsrahmen von nur 20 mm bis hin zur Ausfüllung des gesamten Fertigungsvolumens des Druckers (einschließlich Stützstrukturen). Die meisten Modelle benötigten Stützstrukturen und konnten nicht direkt auf der Konstruktionsplattform gedruckt werden. Die Teile gliederten sich wie folgt auf:

- Anwendungen im Bereich Maschinenbau/Fertigung: Acht Teile

- sechs Teile für die Endverwendung (Automobilbauteile, Verbrauchsgüter oder Industrieteile)

- eine Haltevorrichtung für Produktionswerkzeug

- ein Formwerkzeug für den Guss

- Biomedizinische Anwendungen: Fünf Teile

- eine chirurgische Bohrschablone

- ein Modell eines gescannten Organs (Aorta)

- ein Prototyp eines Medizinprodukts

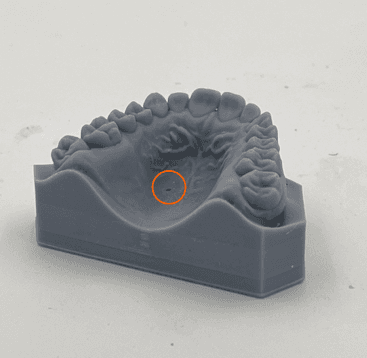

- Dentalmodelle: Zwei Teile

- Formlabs-Druckdiagnosemodelle: Zwei Teile

Alle Modelle, ihre Designer und Beschreibungen sind im Anhang zu finden. Bei vielen der Teile handelt es sich um tatsächliche Drucke von Formlabs-Kunden, die mit Genehmigung der Designer verwendet werden. Die Teile, auf die dies nicht zutrifft, wurden als funktionale Äquivalente von echten Druckteilen aus der Praxis entworfen. Die beiden Diagnosemodelle werden von Formlabs verwendet, um die Leistung von Kunstharzen und Druckern zu bewerten.

Druckeinrichtung und das Zerlegen in Schichten

Um die besten Voraussetzungen für einen erfolgreichen Druck zu schaffen, wurden die Modelle mit dem automatischen Ausrichtungswerkzeug von PreForm ausgerichtet. Diese Ausrichtung wurde bei allen Druckertypen beibehalten (sowohl Form 3+ und Form 4 als auch die beiden Referenzdruckermodelle).

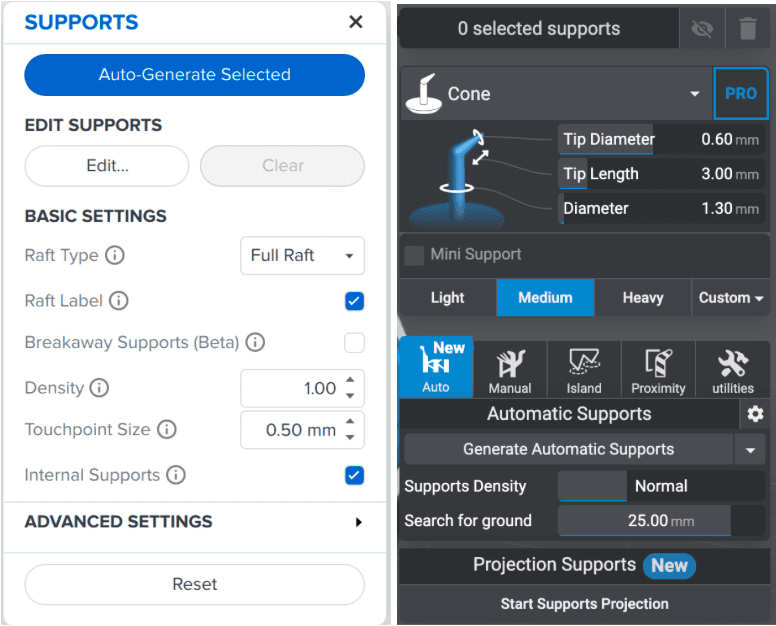

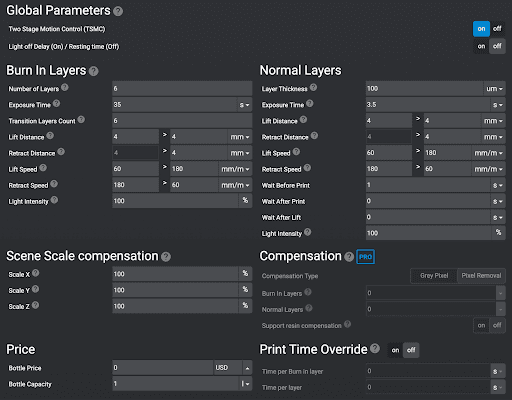

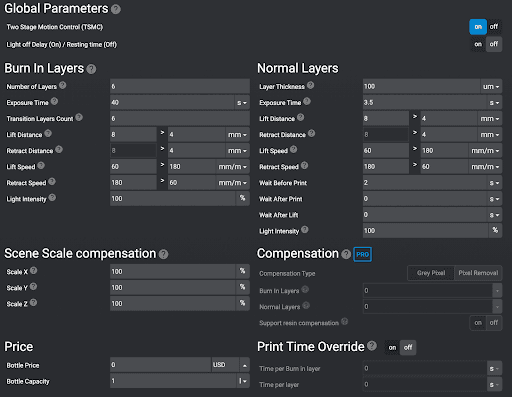

PreForm (links) und Lychee (rechts), Werkzeuge zur automatischen Generierung von Stützstrukturen in Standardeinstellungen.

Das Generieren von Stützstrukturen und das endgültige Zerlegen in Schichten wurden in der Slicing-Software des jeweiligen Druckers vorgenommen. Bei den Formlabs-Druckern war dies PreForm, und für beide Referenzdrucker wurde die Software Lychee Slicer ausgewählt. Die Stützstrukturen wurden für Formlabs-Drucker immer mit den Standardeinstellungen (ohne Änderungen) generiert, indem das abgebildete Werkzeug „Auto-Generate Selected“ (Auswahl automatisch generieren) verwendet wurde. In ähnlicher Weise wurden Stützstrukturen für alle Drucke für die beiden Referenzdrucker mit der Funktion „Automatic Supports“ (Automatische Stützen) von Lychee generiert (siehe Abbildung). In Lychee wurde für alle Modelle die Einstellung „Medium“ verwendet, mit Ausnahme von Modell D8, das aufgrund seiner großen ebenen Fläche stärker zum Verziehen neigte; daher wurde die Einstellung „Heavy“ (Schwer) verwendet, um Schichtablösung zu vermeiden.

Die Einstellungen für jeden Drucker wurden gemäß der Empfehlungen des Herstellers vorgenommen. Bei Formlabs waren diese Einstellungen bereits in PreForm integriert, nur der Drucker (Form 3+ oder Form 4), das Material (Grey Resin V4 oder Grey Resin V5) und die Schichthöhe (100 Mikrometer) mussten ausgewählt werden. Die Kunstharze der Referenzdrucker verfügen über einen komplexeren Einstellungseditor, aber alle Einstellungen für die gewählten Materialien werden von den Druckerherstellern bereitgestellt. Darüber hinaus gibt es für beide Drucker viele von Anwender*innen veröffentlichte und von ihnen validierte Einstellungen. Die Schichthöhen wurden für beide Drucker bei 100 Mikrometern belassen. Alle verwendeten Druckeinstellungen sind im Anhang aufgeführt.

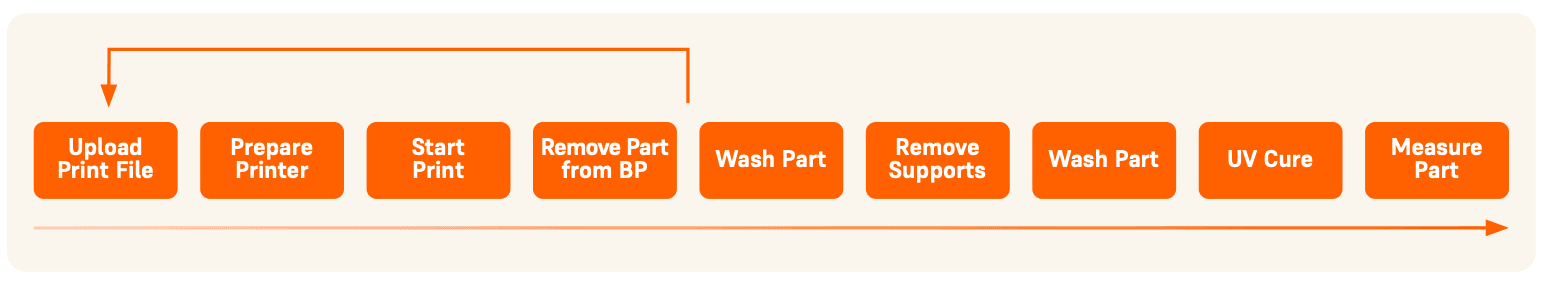

Standardvorgehensweise

Für alle vier Drucker wurde eine Standardvorgehensweise (SOP) befolgt, wobei nur kleine Änderungen zwischen den einzelnen Druckertypen erforderlich waren. Eine schnelle visuelle Referenz finden Sie hier.

Für jeden Drucker wurde stets dieselbe Konstruktions- bzw. Bauplattform und derselbe Harztank verwendet, um Probleme durch Variationen zwischen Tanks und Plattformen auf ein Minimum zu beschränken. Diese wurden wöchentlich visuell auf Beschädigungen, Einstiche oder Unreinheiten überprüft.

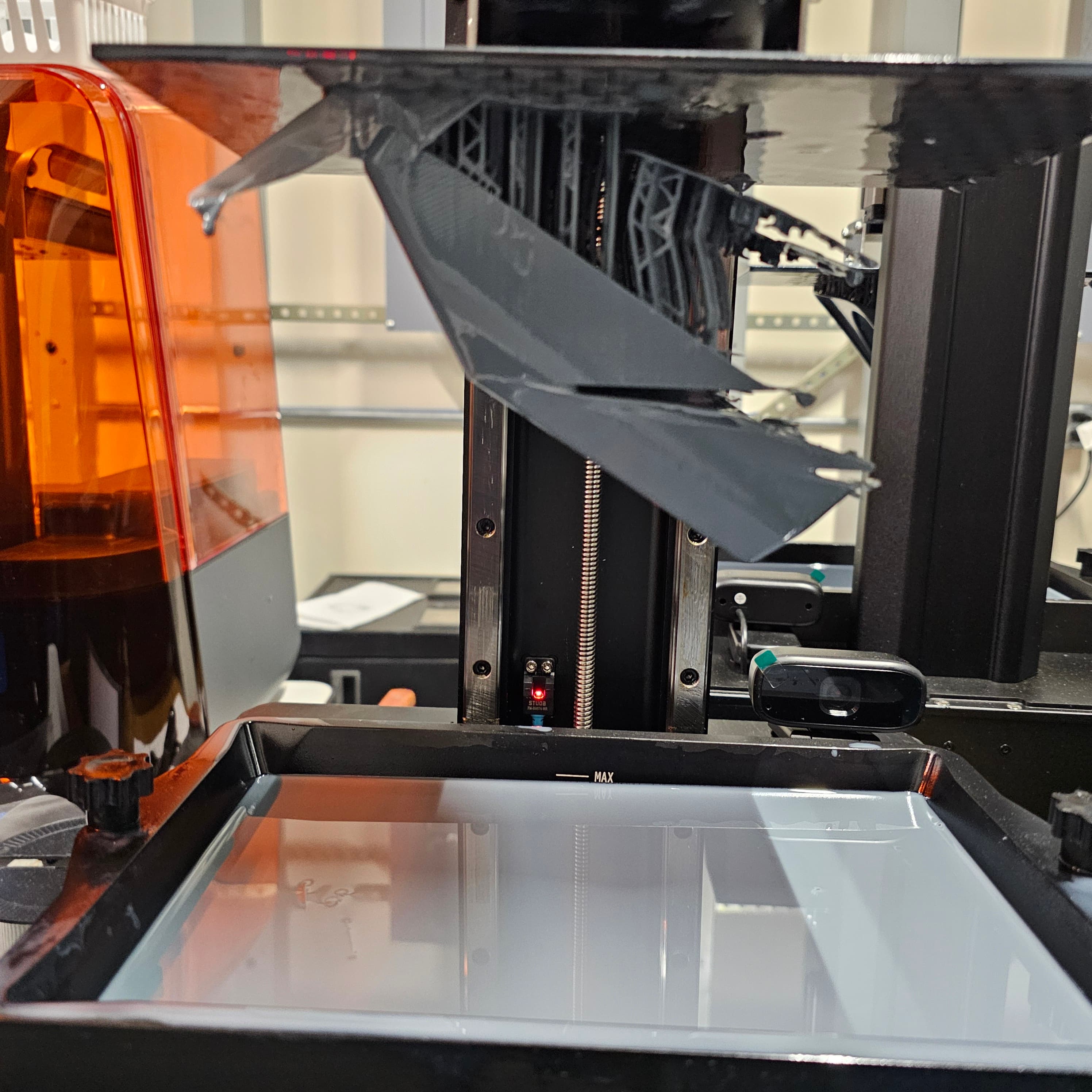

Bei den Druckern ohne automatische Harzabgabe wurde der Tank vor jedem Druck bis knapp unter die empfohlene maximale Füllhöhe mit Harz befüllt, um das Risiko des Harzmangels zu minimieren. Da beide Formlabs-Drucker über eine automatische Abgabetechnologie verfügen, war dies hier nicht notwendig. Beim Form 3+ wurde der Tank vorbefüllt, um den Druckprozess zu beschleunigen, aber beim Form 4 war auch das unnötig, da das neu gestaltete Ventilsystem ein schnelleres Befüllen ermöglicht als bei Form 3+. Das Harz wurde vom Drucker je nach Bedarf automatisch in den Tank abgegeben, und die Kartuschen wurden ausgetauscht, wenn sie leer waren.

Alle Verbrauchsmaterialien und Zubehörteile wurden überprüft, bevor die Druckaufträge aus der Warteschlange ausgewählt und ein Druck gestartet wurde. Die Drucke liefen dann ohne weitere Eingriffe, es sei denn, ein Fehler trat auf. Die Fehlercodes wurden notiert und anschließend die Aufforderungen auf dem Bildschirm befolgt, um entweder den Druck zurückzusetzen und fortzusetzen oder den Druck fehlschlagen zu lassen und wie gefordert zu stoppen. Wenn ein Fehler beim Druckvorgang auftrat, wurden die Tanks auf Materialreste überprüft, die vor dem Start des nächsten Drucks entfernt wurden.

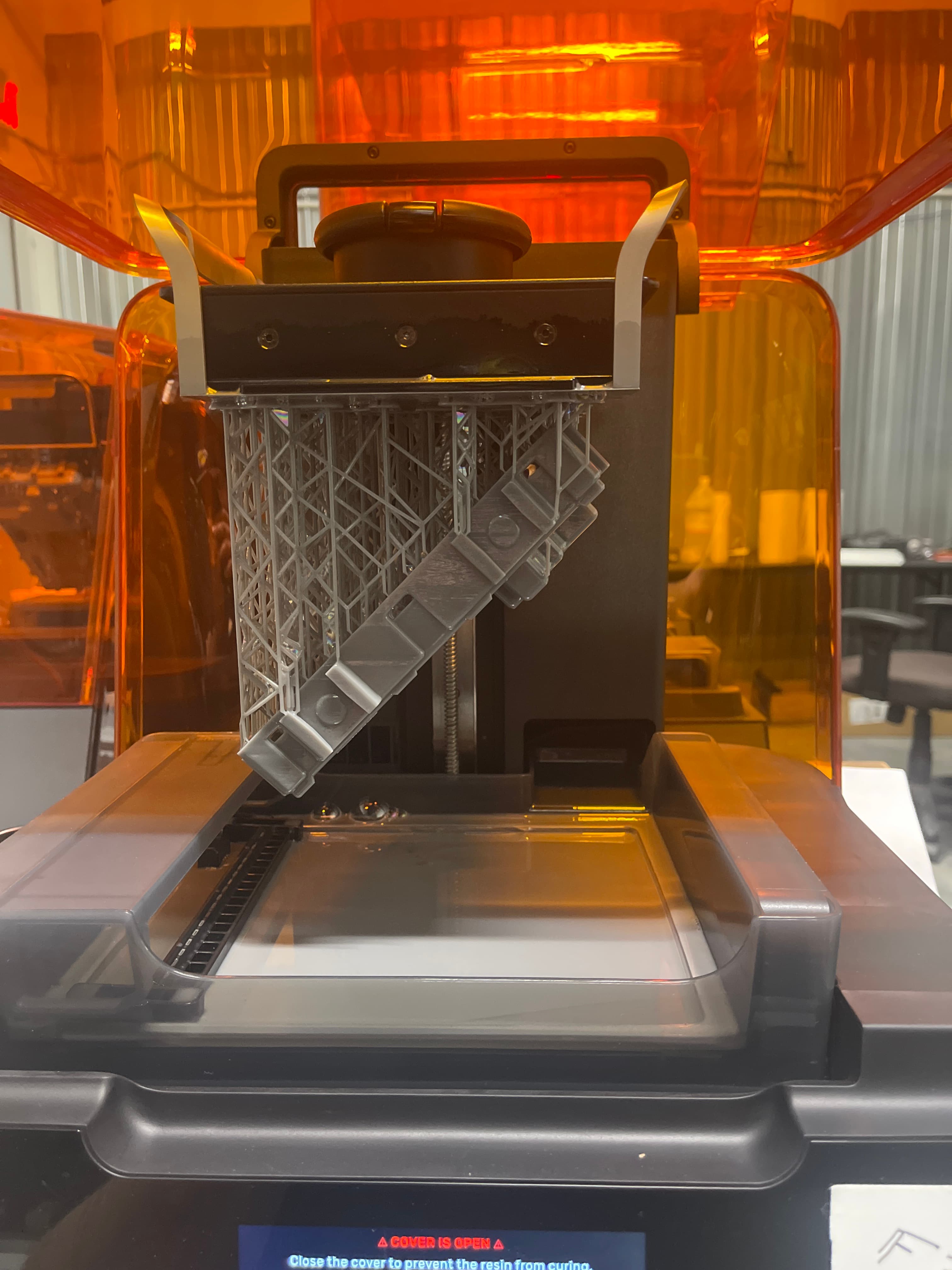

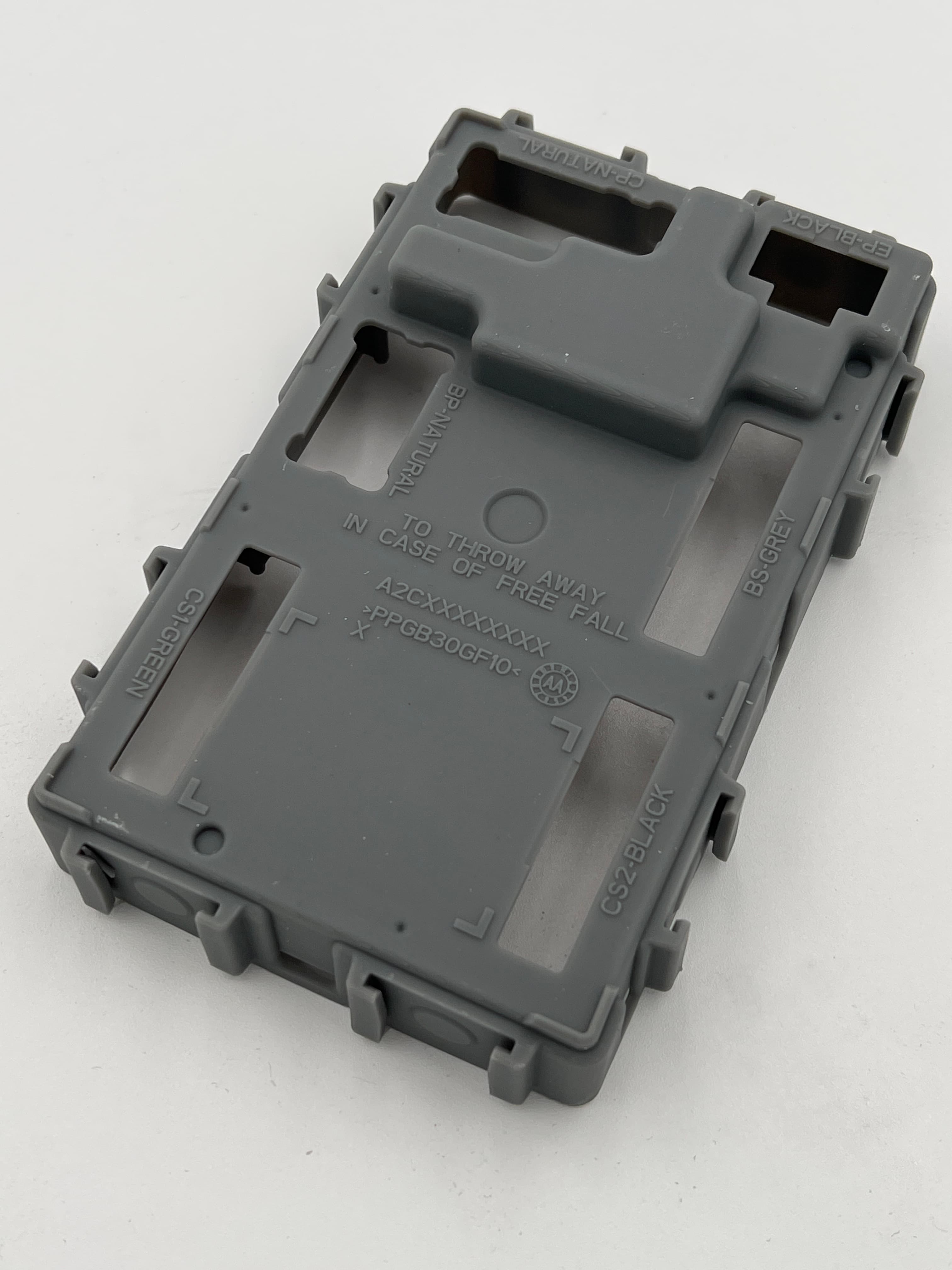

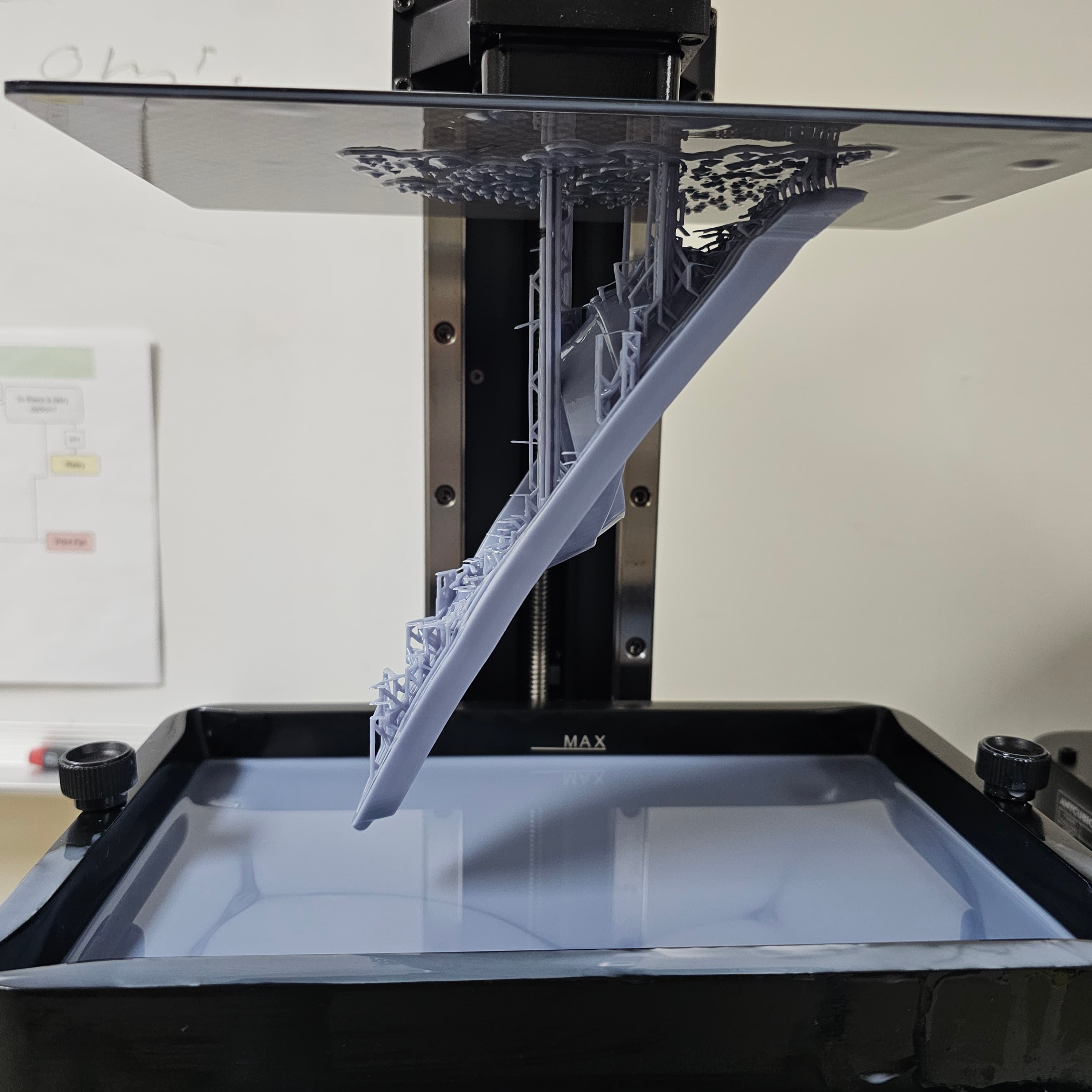

Auf dem Form 3+ (N3) fertiggestelltes Teil in verschiedenen Stadien: unmittelbar nach dem Druck und noch im Drucker (links), nach dem ersten Waschvorgang mit noch vorhandenen Stützen (Mitte) und nach dem Entfernen der Stützen und Nachhärten im Endzustand (rechts).

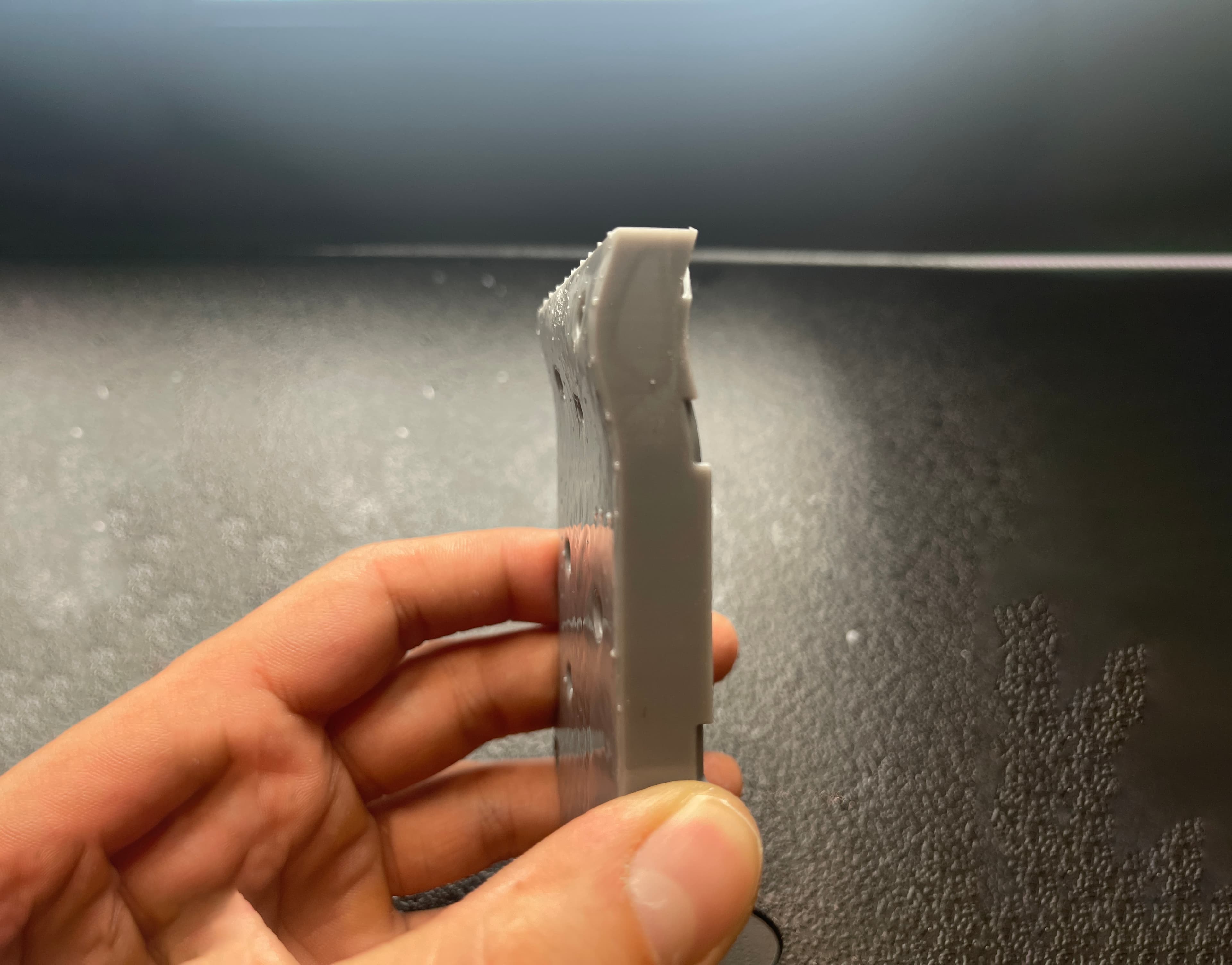

Nach Druckabschluss wurden alle Drucke sofort im Drucker fotografiert und anschließend von der Bauplattform entfernt, wofür nach Bedarf ein Spachtel verwendet wurde. Die Teile wurden dann in einen mit Isopropylalkohol (IPA) gefüllten Form Wash überführt und 5 Minuten lang gewaschen. Anschließend wurden die Teile entnommen und mit den noch vorhandenen Stützstrukturen fotografiert. Danach wurden die Stützstrukturen entfernt und die Teile wurden 10 Minuten lang einem zweiten IPA-Waschgang unterzogen, um jegliches Harz auf der Oberfläche vollständig zu entfernen. Alle Teile wurden dann im Form Cure mittels UV-Licht nachgehärtet, um eine vollständige Aushärtung zu erreichen und jegliche Oberflächenklebrigkeit zu beseitigen. An diesem Punkt wurden endgültige Fotoaufnahmen von den Teilen gemacht.

Bei der Nachbearbeitung wurden sowohl für den Waschvorgang als auch für die Nachhärtung Geräte von Formlabs verwendet (Form Wash und Form Cure), da die Nachbearbeitungsanforderungen bei allen Vat-Photopolymerisationstechnologien ähnlich sind. Für jeden Druckertyp wurden zwei Waschgänge verwendet, um eine übermäßige Querkontamination zu vermeiden: eine erste Wäsche, um den größten Teil des Kunstharzes zu entfernen, und eine zweite, deutlich sauberere Wäsche, um letzte Harzreste abzulösen. In den Waschstationen wurde alle 100 Waschzyklen der IPA ausgetauscht, um zu verhindern, dass das Lösungsmittel mit Harz gesättigt wird und seine Wirksamkeit verliert.

Beobachtungen und Messungen

Nach jedem Druck wurde der Erfolg/Misserfolg des Drucks bestimmt. Als Misserfolg bzw. Fehldruck wurde es gewertet, wenn ein erhebliches Problem mit dem Druck auftrat, das das Teil offensichtlich funktionsunfähig machen würde. Beispiele hierfür sind folgende:

-

Haftungsverlust auf der Bauplattform: Entweder hatte die erste Schicht überhaupt keine Haftung auf der Plattform oder sie hat sich irgendwann während des Drucks von der Plattform abgelöst, sodass kein Druckteil auf der Plattform vorhanden war

- Starke Schichtablösung: Teil, das entweder nur teilweise gedruckt wurde oder eine größere offene Stelle aufweist

- Verziehen: Teil hat sich durch Verziehen von der Druckebene gelöst und ist unbrauchbar geworden

- Unentwickelte Merkmale im Druckteil: Normalerweise wird dies dadurch verursacht, dass sich ein Teil eines Drucks ablöst und stufenweise einen Fehldruck verursacht.

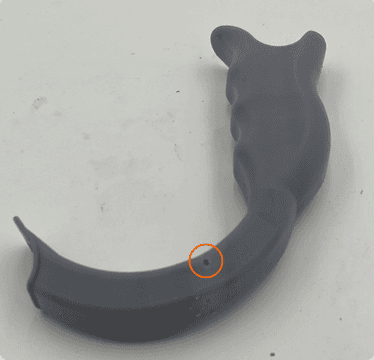

Es wurden weitere kleinere Mängel festgestellt, aber wenn der Druck vollständig abgeschlossen wurde, wurde er dennoch als Erfolg gewertet. Beispiele hierfür sind:

-

Oberflächenstreifen: Oberflächenfehler auf Teilen in Form einer Reihe von Linien oder Riffeln

-

Mäßiges Verziehen: Teil hat sich auf eine Weise verzogen, dass es den Druck nicht behindert, aber Passungsprobleme verursachen kann

-

Löcher im Druckteil: Unbeabsichtigte Löcher im Teil, typischerweise vertikal

- Starke Rückstände von Stützstrukturen: Beschädigungen durch Stützstrukturen, die die Funktion des Teils beeinträchtigen könnten

Die verbleibenden Teile wurden als fehlerfrei angesehen, wobei etwaige kosmetische Mängel oder Probleme mit der Maßgenauigkeit außer Acht gelassen wurden.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Testergebnisse

Zuverlässigkeit der Geräte

Das erste Kriterium der Zuverlässigkeit der Drucker war, ob sie in funktionstüchtigem Zustand geliefert wurden und ob sie während des gesamten Testzeitraums funktionierten. Alle fünf Drucker des Typs Form 4, Form 3+ und die Drucker des Referenzmodells A wurden ohne Probleme geliefert und konnten alle innerhalb von 15 Minuten eingerichtet und gestartet werden, ohne dass eine Fehlerbehebung oder Kalibrierung erforderlich war. Dies blieb auch während des Testvorgangs weitgehend der Fall. Weder bei den Druckern des Typs Form 4 noch bei Referenz A traten mechanische Probleme auf, und das einzige Problem bei den Druckern des Typs Form 3+ bestand darin, dass bei einem der fünf Drucker nach 2,5 Wochen Testzeit ein Quietschen in der X-Achse auftrat, das jedoch nicht zu Druckproblemen führte. Bei den Druckern von Referenz A war nach drei Wochen Druckbetrieb ein vorbeugender Wechsel des Ablösefilms erforderlich, was auf der Benutzeroberfläche angezeigt wurde, obwohl zu diesem Zeitpunkt keine Beschädigung zu sehen war.

Bei den Druckern von Referenz B traten deutlich mehr Probleme auf: Ein Drucker wurde defekt geliefert und bei einem Drucker kam es nach drei Tagen Druckbetrieb zu einem LCD-Fehler. Bei diesen Druckern musste die Konstruktionsplattform vor dem Start nivelliert werden, und bei drei der Drucker musste die Nivellierung angepasst werden, da der Drucker die Ausgangsposition verlor und versuchte, die Plattform bis unter die LCD-Anzeige abzusenken, was zu einem Fehler der Plattform beim Start eines Drucks führte. Dies wurde gelöst, indem die Ausgangshöhe der Plattform manuell angepasst wurde, bis der Motor beim Start eines Drucks nicht mehr blockierte.

Druckzuverlässigkeit

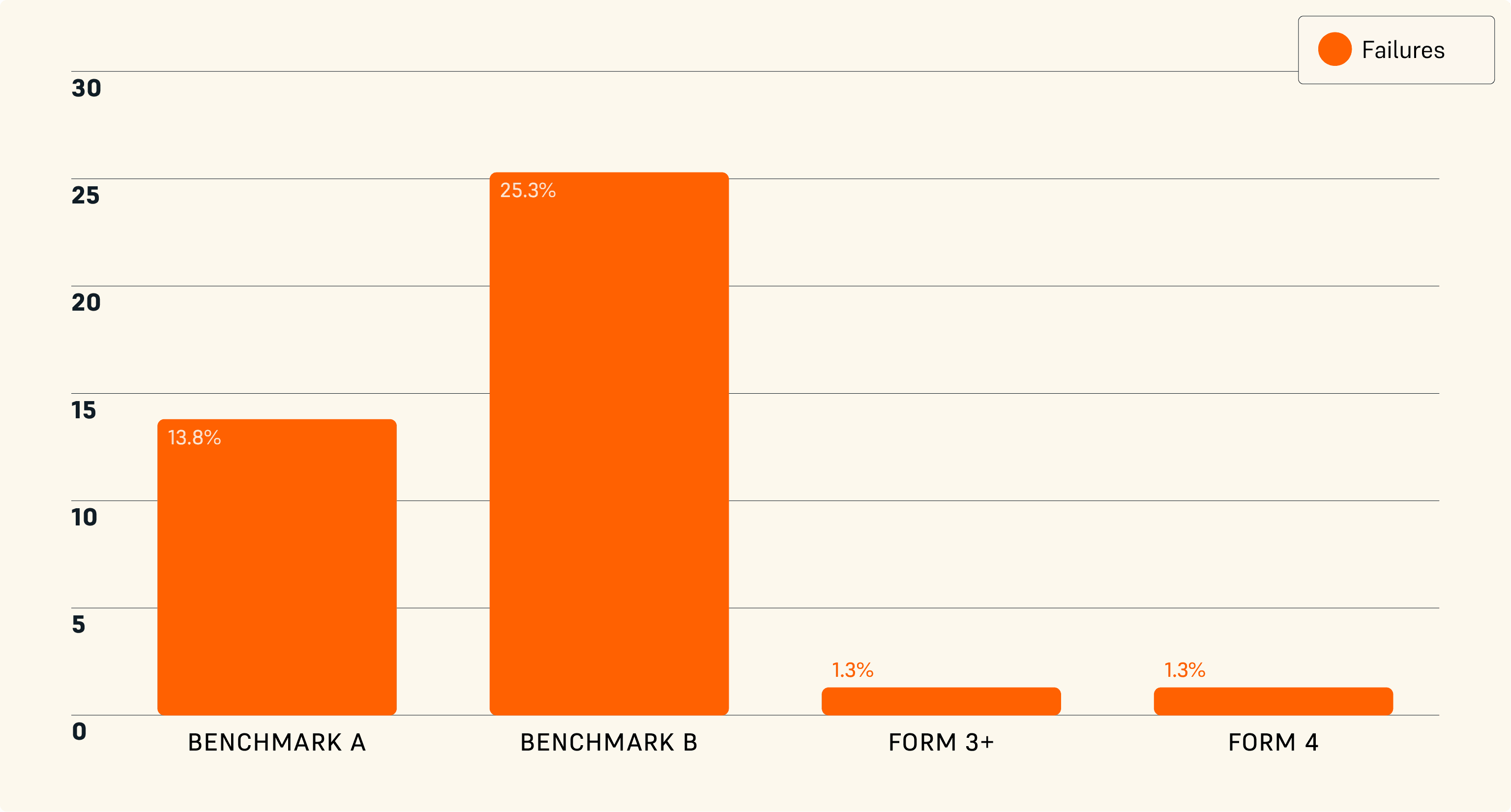

Druckerfolgsrate und Fehldruckrate über 225 Drucke

Die Tests ergaben, dass Formlabs' Form 4 und Form 3+ jeweils eine Fehldruckrate von 1,3 % hatten, während Referenz A eine Fehldruckrate von 13,8 % aufwies und Referenz B mit einer Fehldruckrate von 25,3 % am schlechtesten abschnitt. Um das Ausmaß der Probleme genau zu erfassen, kann schlichtweg die Fehlerrate in den Fokus gelegt werden, wie unten dargestellt. Die Fehldruckraten fließen oft direkt in die Stückkosten, die Auswirkungsanalyse (Failure Mode and Effects Analysis, FMEA) und viele andere wichtige Kriterien ein. Um potenzielle Ausreißer zu eliminieren, kann dies für die einzelnen Modelle weiter aufgegliedert werden, um festzustellen, ob bestimmte Geometrien eher zu Fehldrucken führen.

Fehldruckrate

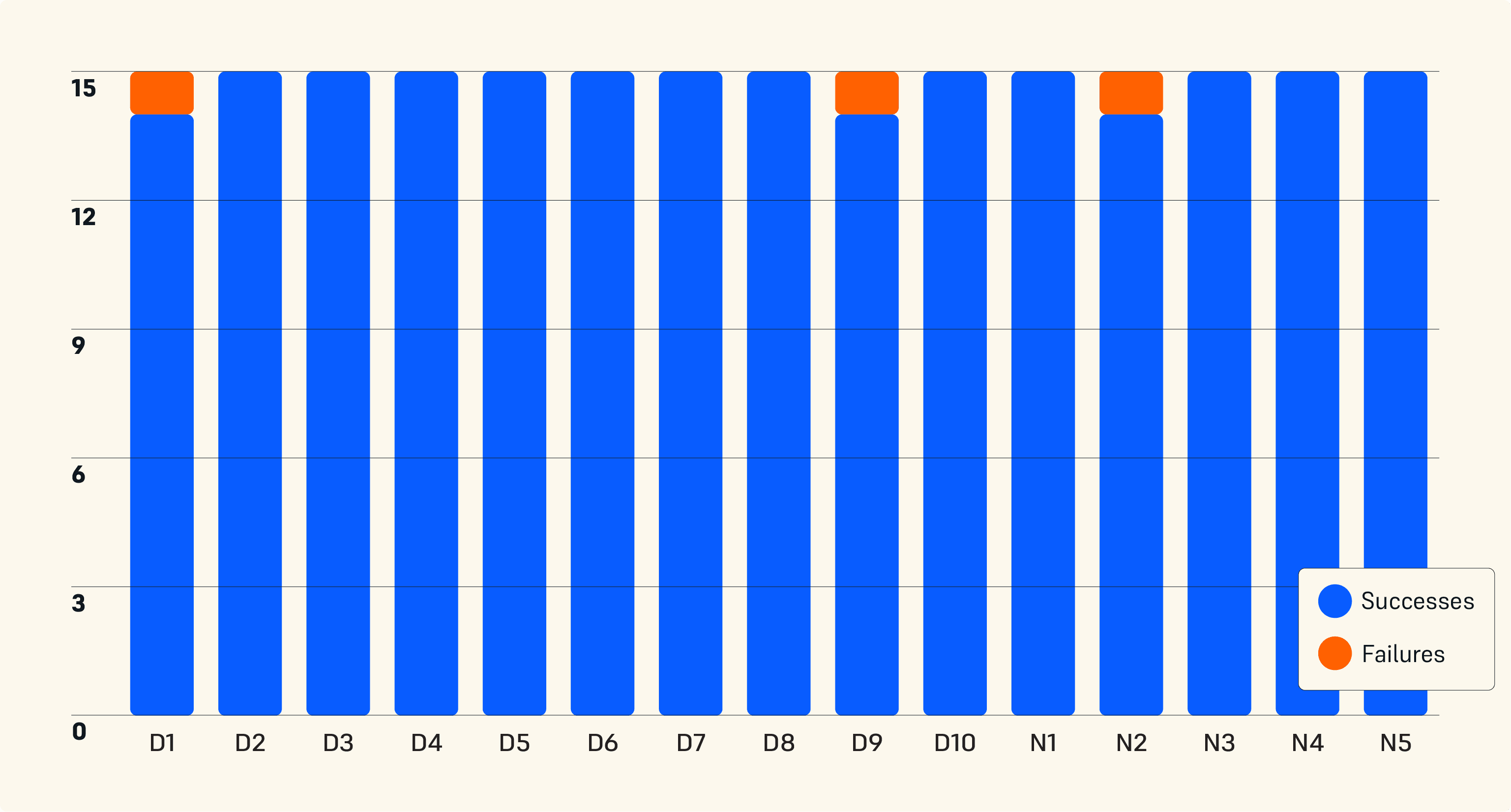

Zuverlässigkeit der Drucker nach Modell

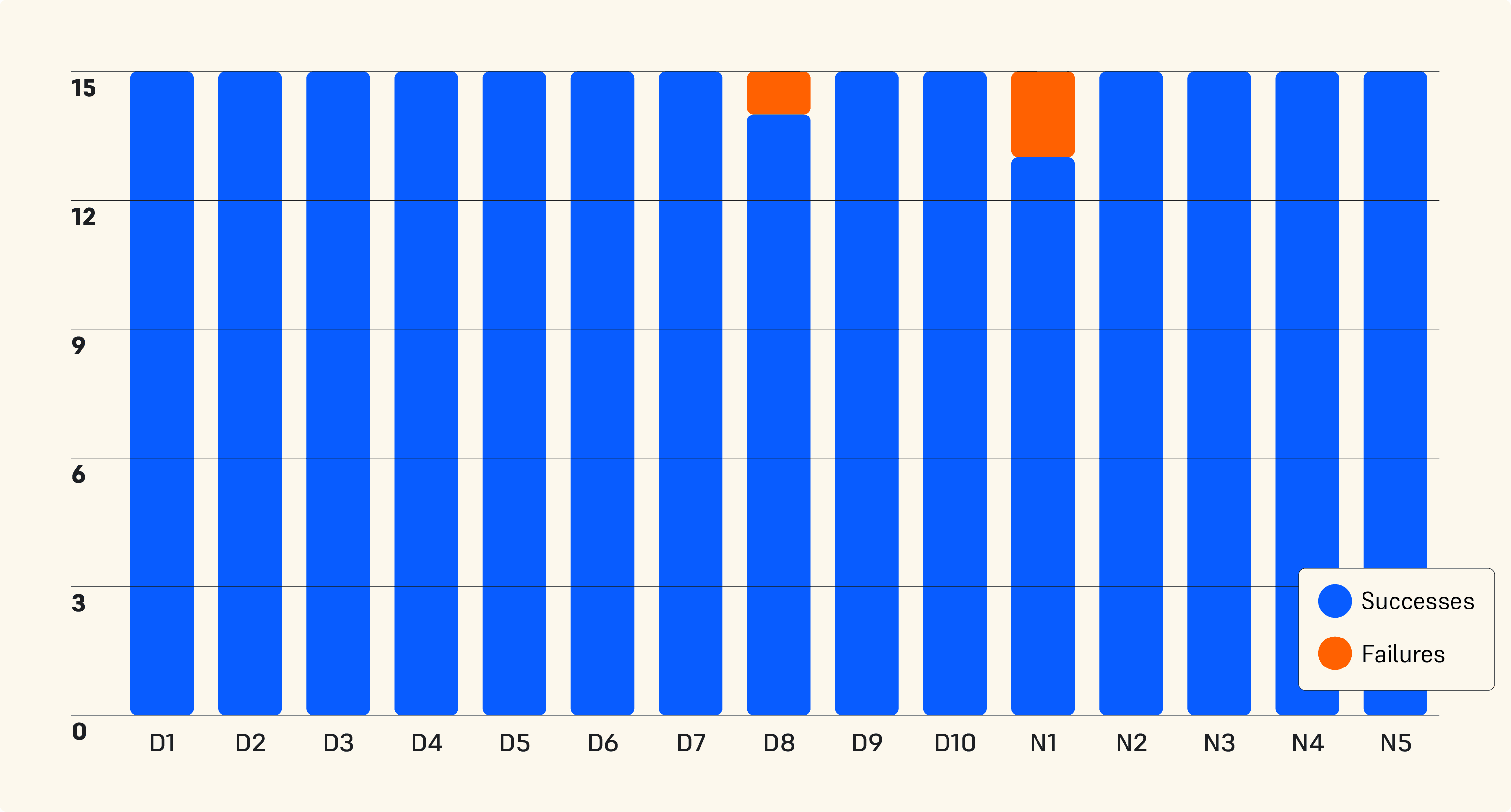

Form 4 Druckergebnisse nach 3D-Modell

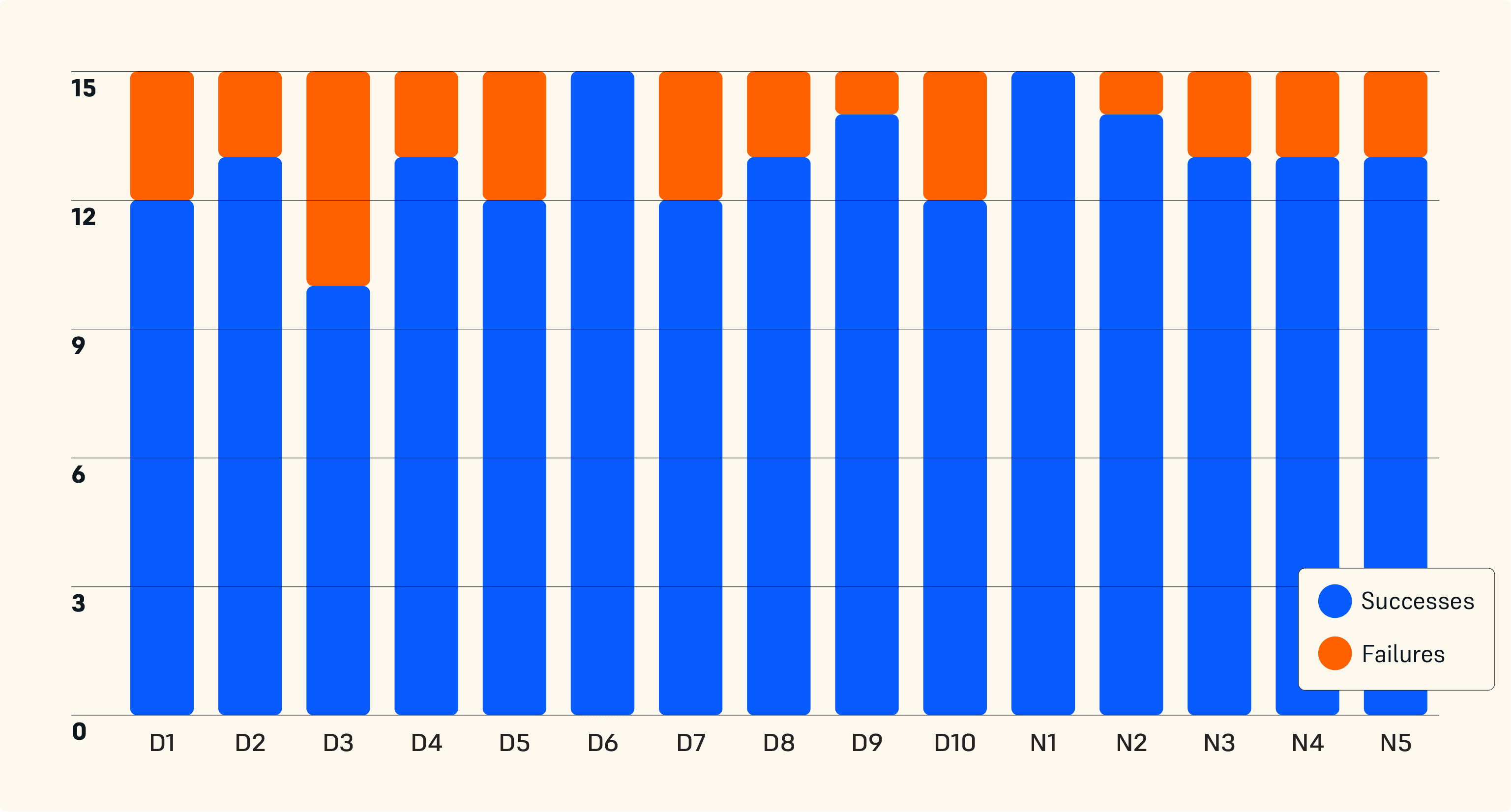

Form 3+ Druckergebnisse nach 3D-Modell

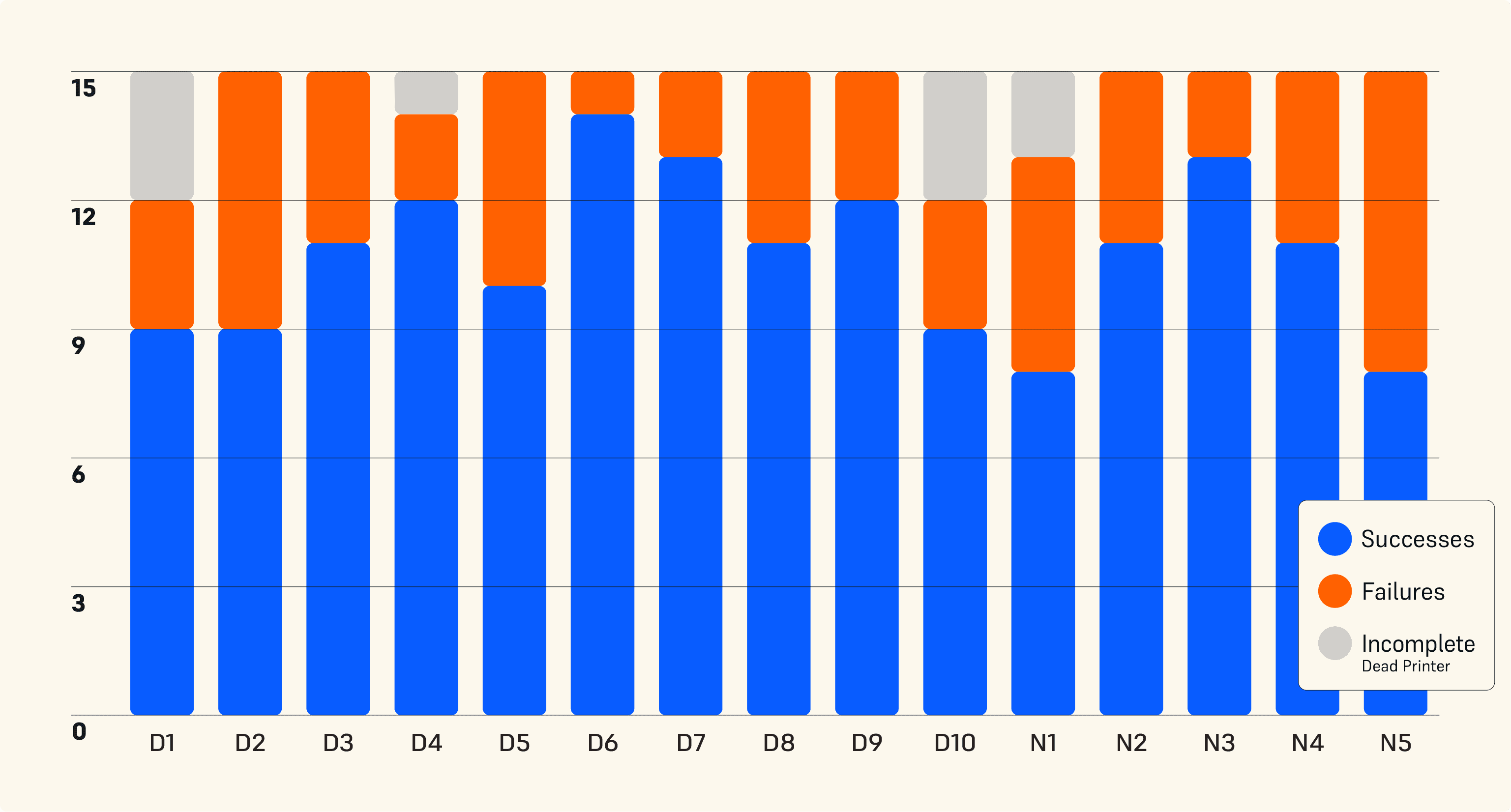

Referenz A Druckergebnisse nach 3D-Modell

Referenz B Druckergebnisse nach 3D-Modell

Während einige Geometrien bei bestimmten Druckertypen mehr Fehldrucke aufweisen, sind die Fehldrucke im Allgemeinen relativ gleichmäßig über die verschiedenen Druckmodelle verteilt. Die meisten Geometrien werden auf dem Form 3+ und Form 4 in guter Qualität und ohne Fehldrucke gedruckt.

Fazit

In den letzten zehn Jahren hat sich der 3D-Druck für viele professionelle Anwender*innen zu einem wichtigen Werkzeug entwickelt, sodass der Bedarf an zuverlässigen Druckern größer ist denn je. Dieser Bericht soll die Leistung aktueller Drucker für Vat-Photopolymerisation aufzeigen, indem er Daten präsentiert, die von einer unabhängigen dritten Partei gesammelt wurden.

Diese Daten sollen als Entscheidungshilfe dienen, um den für die eigenen Bedürfnisse am besten geeigneten Drucker zu ermitteln. Für Anwendungen ohne hohe Anforderungen mögen kostengünstige Drucker die richtige Wahl sein, aber für den professionellen Einsatz, wo Teile zuverlässig, genau und ohne zusätzlichen Arbeitsaufwand benötigt werden, sind die Drucker von Formlabs weitaus besser geeignet. Fehldrucke bedeuten nicht nur den Verlust von Kunstharz, Verbrauchsmaterial und Zeit, sondern können auch zusätzliche Arbeit und erhöhte Frustration nach sich ziehen.

Um die Qualität und Integrität der Daten zu gewährleisten, wurden die Tests von einem unabhängigen, weltweit führenden Produkttester durchgeführt. Formlabs, der Hersteller des Form 4 und Form 3+, legte die Tests und Verfahren fest, die das externe Prüflabor anwandte, mit dem Ziel, diese Tests für alle Drucker zu standardisieren.

Indem ein externes Prüflabor die Durchführung der Tests übernahm, ist Formlabs in der Lage, die Gültigkeit, Integrität und Datenqualität dieser Ergebnisse zu gewährleisten, und beginnt mit der Standardisierung der Zuverlässigkeitstests. Bisher mussten Angaben zu Zuverlässigkeit, Genauigkeit, Geschwindigkeit usw. weitgehend von den Unternehmen selbst überprüft werden, während die Materialeigenschaften nach etablierten Methoden und oft von externen Laboren überprüft werden. Die vorliegende Arbeit ist ein Versuch, mit der Entwicklung vergleichbarer Standards zu beginnen und weiterhin auf zusätzliche ASTM/ISO-Normen für die Branche der additiven Fertigung zu drängen, in der Hoffnung, dass dies allen 3D-Druck-Unternehmen die Validierung ihrer Behauptungen erleichtert und Herstellern, die den 3D-Druck in der Fertigung einsetzen wollen, zuverlässige Daten liefert.

Anhang

1.0 Beschreibung der Modelle

|

ID |

Name |

Designer |

|

D1 |

Zahnbogenmodell |

Formlabs |

|

D2 |

Gaumenmodell |

Formlabs |

|

D3 |

EV-J1772-Anschluss |

Formlabs nach J1772-Norm |

|

D4 |

Bohrvorrichtung |

Formlabs |

|

D5 |

Formlabs-Testartikel 1 |

Formlabs |

|

D6 |

Chirurgische Bohrschablone für den Beckenbereich |

Insight Surgery |

|

D7 |

Fahrrad-Bremshebel |

Formlabs |

|

D8 |

Umspritzwerkzeug für weichen Hebel |

RightHand Robotics |

|

D9 |

Formlabs-Testartikel 2 |

Formlabs |

|

D10 |

Gescannte Aorta |

Northwell Health |

|

N1 |

Ausgussprototyp |

Formlabs |

|

N2 |

Abdeckung eines Batteriegehäuses |

Avance Design |

|

N3 |

Abdeckung für die Automobilindustrie |

Continental |

|

N4 |

Vorrichtung für Atemwege |

VIDA Medical Devices |

|

N5 |

Abdeckung für Nebelscheinwerfer |

Formlabs |

Die von Formlabs entworfenen Modelle stehen hier zum Download als ZIP-Datei zur Verfügung. Die STL-Dateien sind bereits für einen erfolgreichen Druck mit Kunstharz-Druckern ausgerichtet, aber Stützstrukturen sollten in der zu testenden Slicer-Software generiert werden.

2.0 Druckeinstellungen

2.1 Druckereinstellungen Referenz A

2.2 Druckereinstellungen Referenz B

3.0 Definitionen

|

Begriff |

Für diesen Bericht geltende Definition |

|

Drucker |

Individueller 3D-Drucker, jedes Gerät ist serialisiert |

|

Modell |

Eine Designdatei einer bestimmten Geometrie |

|

Druck/Druckteil |

Ein physischer 3D-Druck eines Modells |

|

Mechanische Zuverlässigkeit |

Zuverlässigkeit der Funktionalität eines Druckers (Motorbewegungen, LCD-Anzeigen, Stromfunktionen usw.) |

|

Druckzuverlässigkeit |

Zuverlässigkeit der Druckleistung eines Druckers, d. h. des erfolgreichen Druckens von Modellen ohne wesentliche Probleme, die das Teil unbrauchbar machen würden |