Wie Harlequin mit SLA-Druck die knappen Fristen für Hermès, Dior und Louis Vuitton einhält

Harlequin Design ist weltweit bekannt für sein atemberaubendes Visual Merchandising und nutzt 3D-Druck zur Kreation großformatiger Modelle, Schaufensterausstattungen und Werkzeuge. Seit seiner Gründung in London im Jahr 1994 hat das Unternehmen mit Niederlassungen in Mailand, New York, Shanghai und Dubai rund um den Globus expandiert und entwirft außergewöhnliche Verkaufserlebnisse für globale Kosmetik- und Modemarken wie Louis Vuitton, Hermès, Marks & Spencer, Macy's, John Lewis und viele mehr.

Angesichts der zunehmenden Anfragen aus der schnelllebigen Modebranche musste Harlequin einen Weg finden, um überwältigende individuelle Schaufenster in sehr kurzen Zeitspannen zu gestalten. Wir haben mit Mark Garside, Leiter für Innovation und Produktentwicklung, über die Vorteile einer großen Druckerflotte gesprochen und erfahren, wie Harlequin seine Drucker nutzt, um Kosten zu senken, Durchlaufzeiten zu verkürzen, sich von Lieferketten unabhängig zu machen und die Fertigung flexibler zu gestalten.

Requisiten für das Theater des Einzelhandels

Fast 30 Jahre ist es her, dass Amazon seine erste Online-Bestellung verschickt hat, und heute sind wir an dem Punkt, an dem jeder alle erdenklichen Produkte kaufen kann, ohne das Haus zu verlassen. Obwohl der Online-Handel in den letzten 20 Jahren immer weiter zugenommen hat, wird der Großteil des Einzelhandelsumsatzes nach wie vor im stationären Handel erzielt. Selbst nach der Pandemie gaben 76 % der befragten Verbraucher in Frankreich, Deutschland und dem Vereinigten Königreich an, dass sie weiterhin in Geschäften einzukaufen planen.

Garside erklärt dieses Interesse am Offline-Handel mit der analogen Erfahrung dessen, was er als das Theater des Einzelhandels bezeichnet: „Ja, wir könnten alle über unsere Telefone einkaufen, aber das ist wie die meisten digitalen Erfahrungen: ein bisschen langweilig. Die Menschen wollen begeistert werden. Deshalb sprechen wir von Unterhaltungsindustrie und Einzelhandelstheater.“

Für dieses Einzelhandelstheater dient Harlequin als Requisiteur und hilft den Geschäften, ihre Botschaft so interessant wie möglich zu vermitteln. „Ein Geschäft, das nur einen Bildschirm im Schaufenster hat, wird nie so interessant sein wie etwas, das ständig erneuert wird, das dreidimensional und real ist“, meint Garside.

Mindestens vor jeder Saison erhalten die Laden- und Schaufensterdekorationen eine neue, Aufmerksamkeit erregende Gestaltung. Aber die Vorlaufzeit für saisonale Themen ist kurz – das heißt, neue Schaufensterauslagen müssen in kürzester Zeit erstellt werden.

Deshalb steht Harlequin ständig der Herausforderung gegenüber, innerhalb kürzester Zeit kreative, einzigartige Designs zu präsentieren. „Die Welt des Einzelhandels und der Mode ist sehr schnelllebig. Eine riesige Menge an Arbeit muss sehr schnell erledigt werden, und manchmal sogar auf einmal. Es geht also um schnelles Design, ein schnelles Verständnis des Projekts und eine schnelle Lieferung“, erklärt Garside.

Das richtige Werkzeug für kundenspezifische Projekte im großen Maßstab

Lange Zeit griff Harlequin auf externe Modellbauer zurück, um die einzigartigen Dekorationen zu erstellen, für die das Unternehmen bekannt ist. Die Arbeiten entsprachen zwar den Qualitätsanforderungen von Harlequin, doch die Durchlaufzeiten und Kosten für diese externen Dienstleistungen stellten angesichts der knappen Fristen ein Risiko dar.

Harlequin war auf der Suche nach einer schnelleren, flexibleren und kostengünstigeren Lösung, die betriebsintern eingesetzt werden konnte. Das Team wandte sich dem 3D-Druck zu, der für seine kostengünstige Fertigung von Einzelstücken und Kleinserien bekannt ist und damit Harlequins typischen Fertigungsbedarf abdeckt. Doch als Harlequin mit einfachen FDM-Druckern (Fused Deposition Modeling oder Schmelzschichtung) in den Druck einstieg, erzielte das Team nicht die erhofften Ergebnisse. „Alle verwenden zunächst Einsteigertechnologien wie FDM, aber ich fand es immer sehr enttäuschend. Die Teile blieben nie auf dem Druckbett haften. Jedes Mal krümmen sie sich oder brechen. Es sieht einfach sehr stark nach Hobbyniveau aus“, erinnert sich Garside.

Vor allem bei größeren Drucken war der FDM-Druck zu langsam und unzuverlässig, um für Harlequin von Nutzen zu sein. „Mein Gott, da wartet man eine Woche, um etwas zu drucken, und auf halbem Weg ist es gebrochen oder es ist irgendetwas passiert. Es war nutzlos für uns.“ Da Harlequin sich bei seinen zeitkritischen Projekten für hochwertige Marken keine Druckprobleme leisten kann, musste das Unternehmen sich von FDM trennen.

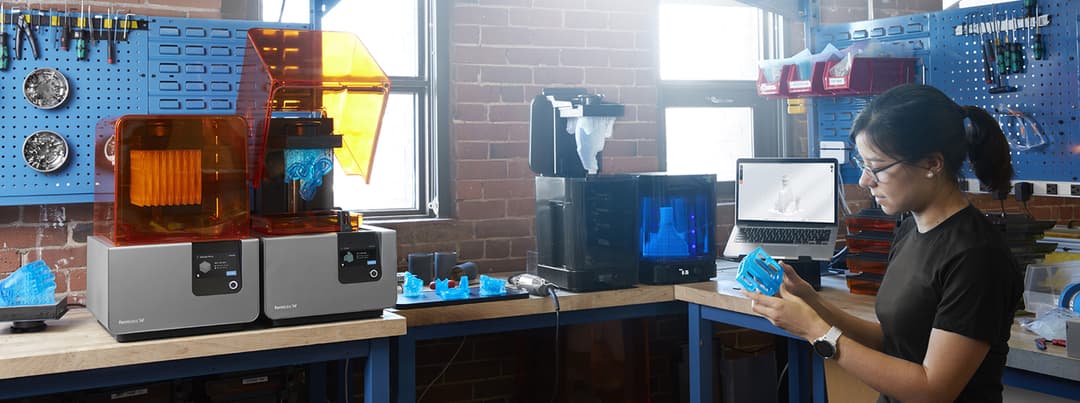

Formlabs erwies sich für Garside schnell als bessere und zuverlässigere Lösung, die den professionellen Anforderungen von Harlequin entsprach. „Es gibt viele 3D-Druck-Unternehmen, die einfach kommen und gehen. Formlabs hat mich sofort angesprochen, weil ihre Drucker auch in der medizinischen Branche eingesetzt werden, sodass ich wusste, dass dort Qualität und Zuverlässigkeit gegeben sind. Wir wollten ein Unternehmen, von dem wir wissen, dass es auch im nächsten Jahr noch da sein wird, und das Probleme lösen wird, falls welche auftreten.“

Bei dem FDM-Drucker hatte ich nie das Gefühl, dass er uns eine Hilfe war. Er war eher ein Hindernis. Der Kunstharz-Drucker hingegen war von Anfang an nützlich und ermöglichte Designs, die wir vorher nicht umsetzen konnten.

Mark Garside, Leiter der Abteilung für Innovation bei Harlequin Design

Garside plante von Anfang an, eine große Flotte anzuschaffen, um flexibel auf Stoßzeiten reagieren und die Ausfallsicherheit seiner Produktion erhöhen zu können. Deshalb war er begeistert davon, wie einfach es war, seine Flotte auf sieben Form 3L zu skalieren, die mit der kostenlosen Software Dashboard einfach verwaltet werden können. „Wir haben einmal erwogen, in einen dieser MJF-Drucker zu investieren, der viel teurer ist als der Form 3L. Eine einzige Maschine würde bereits etwa eine Viertelmillion Pfund kosten, und das bei einem nicht besonders großen Bauvolumen. Wenn dieses Gerät ausfällt, ist die gesamte Fertigung blockiert. Ich habe lieber mehrere Drucker zur Verfügung, bei denen man einfach nur auf Start drücken muss und schon hat man eine schnelle Produktion“, erklärt Garside.

Produktdemo: Das Ecosystem des Form 3L

Möchten Sie mehr über das Ecosystem des Form 3L und Form 3BL und die neuen großformatigen Nachbearbeitungsgeräte erfahren? In dieser Produktdemo führen wir den kompletten Arbeitsablauf vor, einschließlich der Nachbearbeitung.

Mit betriebsinternem 3D-Druck schneller und flexibler werden

Heute setzt Harlequin seine 3D-Drucker von Formlabs in einer Vielzahl von Anwendungsfällen ein, um die Produktionskosten zu senken und die knappen Fristen der hektischen Einzelhandelsbranche einzuhalten, so komplex seine Designs auch sein mögen.

Beschaffungsprozesse überspringen: Kosten- und Zeitersparnis durch individuell 3D-gedruckte Teile

Harlequins Schaufenster erschaffen die perfekte Illusion einer aufregenden Welt, der Passant*innen nicht widerstehen können. Für ein einheitliches Erscheinungsbild spielen Passstücke und Vorrichtungen eine entscheidende Rolle.

Das große Problem: „In der heutigen Welt gibt es nicht mehr viel Auswahl an Passstücken und Vorrichtungen. Früher gab es viel mehr Optionen, aber selbst große Unternehmen wie Häfele halten heute kleinere Bestände. Sie haben bestimmte Passstücke und das war's“, beklagt sich Garside. Diese Einheitslösungen entsprachen jedoch nur selten den hohen Standards und den einzigartigen Designs von Harlequin.

Da die Auswahl an Passstücken ständig schrumpfte, druckt Harlequin heute einfach seine eigenen. Das Unternehmen erstellt eigenständig Lösungen wie diese aus Tough 2000 Resin gedruckten Beschläge, die Stäbe in Sperrholz befestigen.

Garside ist froh, dass er die Teile, die er braucht, jetzt ganz nach Bedarf drucken kann.

Der 3D-Druck verleiht uns die Flexibilität, mit allem zu arbeiten, was wir zur Hand haben. Selbst bei Designs, die von anderen hergestellt wurden, können wir unsere Passungen genau auf das Objekt abstimmen.

Mark Garside, Leiter der Abteilung für Innovation bei Harlequin Design

Das bedeutet aber nicht, dass Harlequin ganz auf massenproduzierte Teile verzichtet. Im Gegenteil: Die Flexibilität des 3D-Drucks ermöglicht es ihnen, sich auch günstige Lagerartikel voll zunutze zu machen und sie einfach aufzuwerten, wodurch das Team Produktionskosten spart. „Was mir am 3D-Druck-Verfahren gefällt, ist, dass man die Möglichkeit hat, etwas zu gestalten, das man sonst nicht verwenden könnte. Manchmal möchte man einfach die handelsüblichen Teile verwenden, und jetzt können wir sie verschönern, indem wir schöne Überzüge dafür erstellen, um sie in unseren Schaufenstern zu verwenden“, berichtet Garside.

Harlequin senkt seine Fertigungskosten für einzigartige Designs wie diese Spraydose, indem es kostengünstige Lagerware (das Metallrohr) mit individuell gedruckten Teilen (Deckel und Ventil) kombiniert.

Die Flexibilität des 3D-Drucks spart Harlequin auch wertvolle Zeit, die das Unternehmen sonst mit der Suche nach Teilen verbringen würde, die vielleicht gar nicht existieren. „Was auch immer man sucht, man muss es erst einmal finden. Mit 3D-Druck können wir diesen Prozess entweder ganz überspringen oder auf ein Minimum reduzieren, da wir einfach ein Teil nehmen können, das unseren Vorstellungen nahe kommt, und es anpassen können“, erklärt Garside. Auf diese Weise kann Harlequin Designs unabhängig von den verfügbaren Teilen umsetzen und seinen hochrangigen Kunden so einen großen Mehrwert bieten.

Kleinserienproduktion und kundenspezifische Fertigung mit 3D-gedruckten Endverbrauchsteilen

Erfahren Sie in diesem Webinar alles darüber, wie Sie mit 3D-Druck schnell und kosteneffizient kundenspezifische Produkte und Kleinserien für die Endverwendung fertigen.

Neue Designs erkunden: Die Stärke, Komplexität und Genauigkeit des 3D-Drucks

Der SLA-3D-Druck ist bekannt für seine große Designfreiheit und seinen hohen Detailgrad. Harlequin nutzt dies aus, um geometrisch komplexe und hochgradig individualisierte Übergangsstücke zu fertigen. Mit 3D-Druck kann Harlequin außergewöhnliche Schaufensterdekorationen erstellen, die früher undenkbar waren, weil sie zu umständlich oder zu teuer gewesen wären. „Der 3D-Druck ist sehr nützlich, um fließende Übergänge zwischen Objekten zu zu erschaffen. Wir können problemlos komplexe Teile drucken, die sonst viel zu viel Modellierung von Hand erfordern würden“, erklärt Garside.

Lange Zeit mussten die Designer von Harlequin bei der Dicke dieser Teile ein perfektes Gleichgewicht einhalten. Einerseits erhöht jeder zusätzliche Zentimeter die Stabilität, die erforderlich ist, um die Teile an Ort und Stelle zu halten. Andererseits fallen reine Strukturteile dadurch mehr ins Auge. Die mechanischen Eigenschaften von Tough 2000 Resin ermöglichen es, die Dicke solcher Strukturen zu verringern, sodass sie weniger sichtbar sind, ohne dass die Festigkeit darunter leidet.

Einführung in den 3D-Druck mit Desktop-Stereolithografie (SLA)

Sie suchen einen 3D-Drucker, der Ihre 3D-Modelle in hochauflösender Qualität Wirklichkeit werden lässt? Lernen Sie in diesem Whitepaper das Verfahren der Stereolithografie (SLA) näher kennen – von seiner Funktionsweise bis hin zu den Gründen für seinen Status als populärste 3D-Drucktechnologie bei der Umsetzung hochgradig detailtreuer Modelle.

Knappe Termine einhalten: Schneller Durchsatz mit einer Flotte von Form 3L

Aufgrund der ständig wechselnden Trends im Einzelhandel und in der Modebranche erhält Garsides Team Tag für Tag dringende Anfragen. Seitdem das Unternehme eine eigene Druckerflotte aufgebaut hat, kann es diese Anfragen problemlos erfüllen und mühelos über Nacht drucken. „Es kommt und geht alles sehr schnell, und man weiß nie, was morgen passieren wird. Aber mit 3D-Druck haben wir die Flexibilität, ebenso schnell zu reagieren.“

Vor der Investition in eine Druckerflotte musste Harlequin auf externe Dienstleister für Poly-Sculpting oder 3D-Druck warten, die manchmal Wochen brauchten, um Ergebnisse zu liefern. Heute sind sie völlig unabhängig und drucken kritische Teile innerhalb eines Tages, wodurch der Erfolg von hochwertigen Projekten gesichert werden kann. „Ich habe schon Situationen erlebt, in denen Fehler passiert sind und wir zum Beispiel am Abgabetag noch Passstücke erstellen mussten. Wir hatten keine Zeit, diese Teile einzukaufen oder zu beschaffen, aber wir haben es geschafft, sie zu drucken“, erzählt Garside.

Die Verfügbarkeit einer ganzen Flotte von Druckern hat bereits Projekte gerettet. Garside erinnert sich lebhaft an ein Projekt für Louis Vuitton, für das er ein entscheidendes Teil innerhalb von 24 Stunden vorbereiten musste. „Es hätte mindestens eine Woche gedauert, dieses Teil extern modellieren zu lassen. Wir hätten die Frist verpasst. Dieses Beispiel zeigt, dass es früher nicht möglich gewesen wäre, solche Projekte abzuliefern. Aber durch den Druck mit dem schnellen Draft Resin mit der Anzahl der Drucker, die wir haben, war ich in der Lage, sofort loszulegen und [für Louis Vuitton] gleich für den nächsten Tag etwas zu drucken.“

Komplexe Teile extern modellieren zu lassen, kostete Harlequin früher Wochen und machte es unmöglich, kurzfristige Anfragen zu erfüllen. Heute werden detaillierte Modelle wie diese Tasche für Louis Vuitton über Nacht gedruckt.

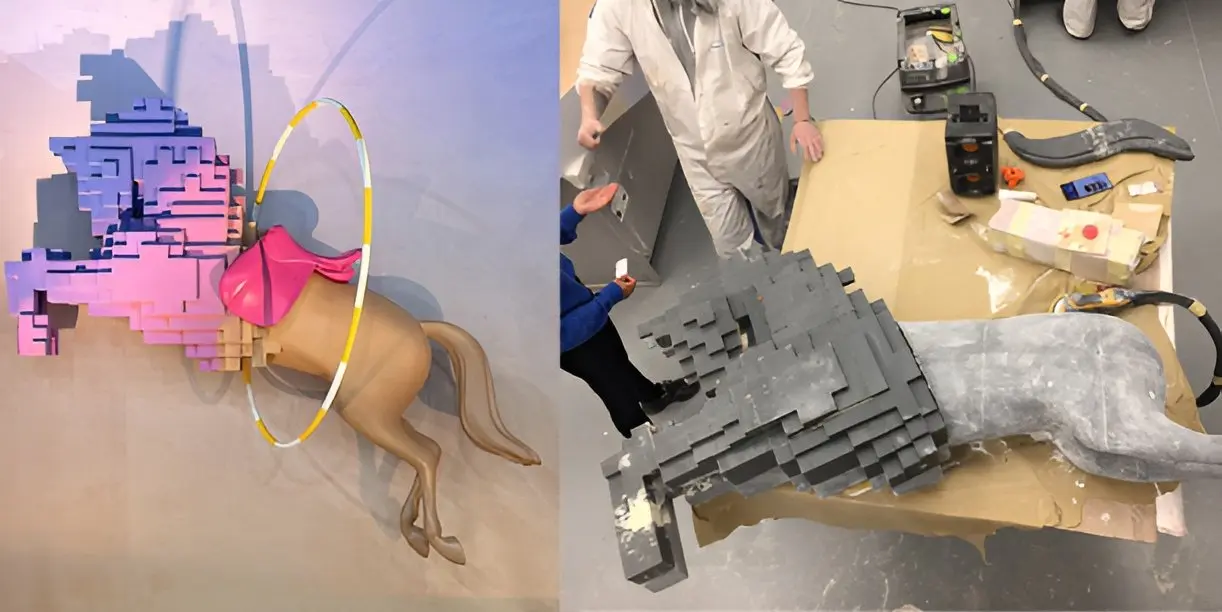

Wenn man die Aufmerksamkeit der Kunden auf sich ziehen will, muss manchmal etwas Großes, Auffälliges und Buntes her. Zu diesem Zweck hat Harlequin ein verpixeltes Pferd entworfen, das ohne die Hilfe des 3D-Drucks nie den Sprung in die Wirklichkeit geschafft hätte. Garside erinnert sich: „Das Pferd war fast lebensgroß, und wir hatten nicht viel Zeit.“ Ihr typischer Ansatz, die Modellierung, wäre viel zu teuer und zeitaufwändig gewesen.

Der präzise und genaue Druck mit dem Form 3L macht es Harlequin leicht, kleinere Teile zu lebensgroßen Modellen zusammenzusetzen.

Bei großen Projekten wie diesem 2,5 Meter langen Pferd weiß Garside das große Fertigungsvolumen des Form 3L, mit dem Drucke von bis zu 33,5 × 20 × 30 cm gedruckt werden können, besonders zu schätzen. Industrielle Drucker für Projekte in diesem Maßstab können sehr teuer sein, doch für den gleichen Preis können Unternehmen gleich eine ganze Flotte von Form 3L erwerben. „Dank der Möglichkeit, einfach verschiedene Teile gleichzeitig zu drucken, konnten wir viel, viel, viel schneller arbeiten als jeder Dienstleister, an den wir das hätten auslagern können“, berichtet Garside. „Die Teile werden zusammengeklebt oder anderweitig befestigt, geschliffen, poliert, lackiert und fertig. Es ist unglaublich schnell und einfach.“

Am Ende sparte Harlequin dank seiner firmeneigenen Druckerflotte zum Druck der Einzelkomponenten mehr als zwei Wochen an Zeit.

Bei dem niedrigen Preis wäre es verrückt, sich nicht für den Form 3L zu entscheiden. Allein die Tatsache, dass man ein Bauvolumen dieser Größe für einen Bruchteil der 250 000 Pfund haben kann, die man für eine HP-Maschine bezahlt, ist bemerkenswert.

Mark Garside, Leiter der Abteilung für Innovation bei Harlequin Design

Wie Sie Modelle 3D-drucken, die größer als das Bauvolumen Ihres Druckers sind

Wenn es um die Möglichkeiten von Desktop-3D-Druckern geht, dann stellt das Fertigungsvolumen nicht unbedingt eine feste Grenze dar. Modelle lassen sich auch in kleinere Elemente aufteilen, die nach dem Druck zusammengebaut werden können. So können Sie Teile produzieren, die in Gänze nicht auf die Konstruktionsplattform passen würden.

Harlequin nutzt das Fertigungsvolumen seiner gesamten Druckerflotte nicht nur dazu, große Teile in kürzester Zeit zu erstellen, sondern druckt auch große Mengen kleiner Teile. Um für seine kürzlich eröffnete Werkstatt in New York zu werben, druckte das Team Hunderte von Hotdogs mit seinem Namen darauf. Kurz vor dem geplanten Start der Kampagne stellten sie fest, dass die I-Punkte fehlten. Dank seiner Flotte von Form 3L brauchte Garside weniger als eine Stunde, um alle fehlenden Teile zu drucken.

Der Druck großer Stückzahlen ist für Harlequin dank des großen Bauvolumens der Form 3L kein Problem.

Im großen Maßstab produzieren: 3D-gedruckte Werkzeuge, Haltevorrichtungen und Fertigungshilfsmittel

Neben dem Druck von Modellen nutzt Harlequin seine Flotte auch für den Druck von Produktionswerkzeugen und Haltevorrichtungen. Dank der großen Flexibilität des 3D-Drucks und der Materialbibliothek von Formlabs kann Harlequin die Vorteile der additiven Fertigung nutzen, um seine Produktionswerkzeuge zu optimieren.

Für Dekorationen benötigt Harlequin oft in kurzer Zeit Einzelteile in hohen Stückzahlen. Eines der üblichen Fertigungsverfahren für solche Fälle ist das Vakuumformen, bei dem mithilfe eines Formwerkzeugs schnell und kostengünstig große Mengen dünnwandiger Thermoplast-Teile produziert werden.

Die Fertigung des Produktionswerkzeugs mittels Zerspanung war nicht nur sehr teuer, sondern auch ein zeitaufwendiger Prozess, der für Aufträge mit sehr knappen Fristen nicht geeignet war. „Wenn ich Vakuumformen aus Aluminium herstellen oder von einem Werkzeugmacher zerspanen lassen würde, wären die Kosten irrsinnig hoch. Wir mussten manchmal zwei Wochen warten, wenn ein Werkzeug eine kleine Anpassung benötigte“, erinnert sich Garside.

Heute verwenden Garside und seine Kollegen das hitzebeständige Rigid 10K Resin, um schnelle Iterationen der Produktionswerkzeuge für das Vakuumformen umzusetzen. „Rigid 10K [Resin] ist perfekt, wenn man wirklich feine Details und absolut genaue Teile braucht.“ Damit verkürzen sie die Wartezeiten, sparen Fertigungskosten und nutzen für jede Aufgabe das am besten geeignete Verfahren.

Allein beim letzten Vakuumform-Projekt haben wir Tausende von Pfund gespart, indem wir die Produktionswerkzeuge selbst 3D-gedruckt haben. Wir waren in der Lage, alle nötigen Änderungen vorzunehmen, und das sehr schnell. Es geht einfach darum, für jeden Auftrag das sinnvollste Werkzeug zu finden.

Mark Garside, Leiter der Abteilung für Innovation bei Harlequin Design

Die hohe Hitzebeständigkeit von Rigid 10K Resin macht es zu einem hervorragenden Material für den Druck von Werkzeugen für das Thermoformen oder Vakuumformen.

Garside freut sich über die immense Unabhängigkeit, die Harlequin durch den 3D-Druck erlangt hat und die es ihnen ermöglicht, Probleme in kürzester Zeit flexibel zu lösen. Er ist überzeugt: Wann immer sein Team Teile benötigt, lässt sich nun schnell ein Weg finden, diese herzustellen, egal ob es sich um Haltevorrichtungen, Werkzeuge, Modelle oder etwas anderes handelt.

3D-gedruckte Halterungen und Vorrichtungen für mehr Effizienz in der Fertigung

Erfahren Sie, wie Sie in kurzer Zeit starke, langlebige Werkzeuge für die maschinelle Bearbeitung, die Montage und Prüfung 3D-drucken können. Ein Anwendungsingenieur von Formlabs stellt Ihnen den Arbeitsablauf vor, gibt Empfehlungen und präsentiert echte Fallbeispiele von innovativen Unternehmen.

Stetiges Wachstum durch 3D-Druck

Angesichts der Schwankungen im Einzelhandel und der Modebranche liegt der Schlüssel zum Erfolg für Harlequin in der Schnelligkeit und Flexibilität der Fertigung, in der Einhaltung selbst engster Projektfristen und höchster Qualitätsstandards für Marken wie Hermès, Louis Vuitton und Dior.

Dank des 3D-Drucks kann Harlequin selbst die komplexesten Designs schneller als je zuvor erstellen und so mehr Projekte umsetzen, was einen höheren Profit bedeutet. Deshalb ist Garside mit seiner Investition in eine Flotte von Form 3L als industrielle Lösung für eine hochwertige Fertigung auf Abruf mehr als zufrieden.

Hätten wir den [Form] 3L nicht, dann käme es uns wie ein riesiger Rückschritt vor, denn wir müssten uns auf die externe Fertigung verlassen, was viel, viel länger dauert. Jetzt sparen wir mit betriebsinternem Druck eine ganze Menge Geld. Wenn wir den Druck auslagern würden, müssten wir den Preisaufschlag eines anderen mitbezahlen. So haben wir die Kosten der Geräte in kürzester Zeit wieder reingeholt.

Mark Garside, Leiter der Abteilung für Innovation bei Harlequin Design