Fliegen, verbessern, weiterfliegen: Taktische Dehydrierung von Kampfpilotinnen mit SLS-3D-Druck gelöst

Taktische Dehydrierung ist für Kampfpilot*innen nicht nur unangenehm, sondern kann der entscheidende Faktor sein, von dem abhängt, ob sie bei Manövern mit hohen G-Kräften bei Bewusstsein bleiben oder ohnmächtig werden – was das Scheitern der Mission oder potenziell tödliche Folgen nach sich ziehen kann. Viele Kampfpiloten, vor allem Frauen, schreckt jedoch die Schwierigkeit und Unannehmlichkeit, sich während des Fluges zu entleeren, davon ab, überhaupt Flüssigkeit zu sich zu nehmen. „Wir haben mehrfach Piloten und Flugzeuge durch G-Lock verloren“, berichtet Jennifer West, PhD(c), medizinische Beraterin bei AIRION und ehemals Air Force Captain.

AFWERX, die Innovationsabteilung der US-amerikanischen Air Force und des Air Force Research Laboratory, rief 2021 Innovatoren im ganzen Land dazu auf, eine Lösung für das Problem der taktischen Dehydrierung von Kampfpilotinnen zu entwickeln. AIRION, ein in Los Angeles ansässiges Start-up-Unternehmen, nahm die Herausforderung an, wie auch eine Reihe bekannter, etablierter Akteure in der Verteidigungsbranche. Ein Jahr später, als Angebote gesendet und erste Prototypen entwickelt waren, konnte das innovative Start-up die milliardenschwere Konkurrenz ausstechen und sich den Auftrag sichern.

„Wir haben uns im Wettbewerb von AFWERX gegen große Namen in der Verteidigungsbranche durchgesetzt und waren in der Lage, eine bessere Lösung zu liefern, das Advanced Inflight Relief Universal System (AIRUS), und zwar dank unseres Ansatzes an Designs und Tests: fliegen, verbessern, fliegen. Möglich war dies nur dank unserer SLS-3D-Drucker.“

Colt Seman, Mitbegründer und Geschäftsführer von AIRION

Himmelhohe Anforderungen

Das AIRION-Team arbeitete mit mehreren aktiven und pensionierten Pilot*innen der Air Force zusammen, um ihre Arbeitsbedingungen und die Anforderungen an eine Vorrichtung zur Blasenentlastung besser zu verstehen. Dabei testete und iterierte das Team oft innerhalb eines Tages.

Das Team von AIRION, darunter der leitende Ingenieur Justin Jacob sowie Jennifer West, konnten auf dem Markt nichts finden, worauf sie hätten aufbauen können. Angesichts dieser Chance zur Konstruktion von Grund auf wussten sie, dass sie einen besonderen Design-Workflow brauchten, um das Projekt zu verwirklichen.

„Wir wollten wirklich agil sein und uns adaptiv an die Bedürfnisse der Piloten anpassen, die hier ja der eigentliche Kunde sind. Die Vorrichtung muss auch unter extremen Bedingungen funktionieren, und wir brauchten ein zuverlässiges Ecosystem, das uns schnell funktionale Teile zum Testen und Iterieren liefern konnte“, so Jacob.

Die direkte Zusammenarbeit mit Luftwaffenpilotinnen im aktiven Dienst war für den Erfolg des Projekts entscheidend. Das Team optimierte seine Entwürfe kontinuierlich anhand des Feedbacks der Pilotinnen, die dringend eine bessere Lösung benötigten. „Fast drei Jahrzehnte lang mussten unsere Fliegerinnen auf unbequeme und potentiell riskante Möglichkeiten zurückgreifen, um sich zu erleichtern“, erklärt West.

AIRUS-Pumpe

AIRUS-Reinigungsstecker

AIRUS-USB-C-Ladesystem

AIRUS-Größensatz A, B, C, D, S

AIRUS-Steuerung

AIRUS-Sammelsäcke

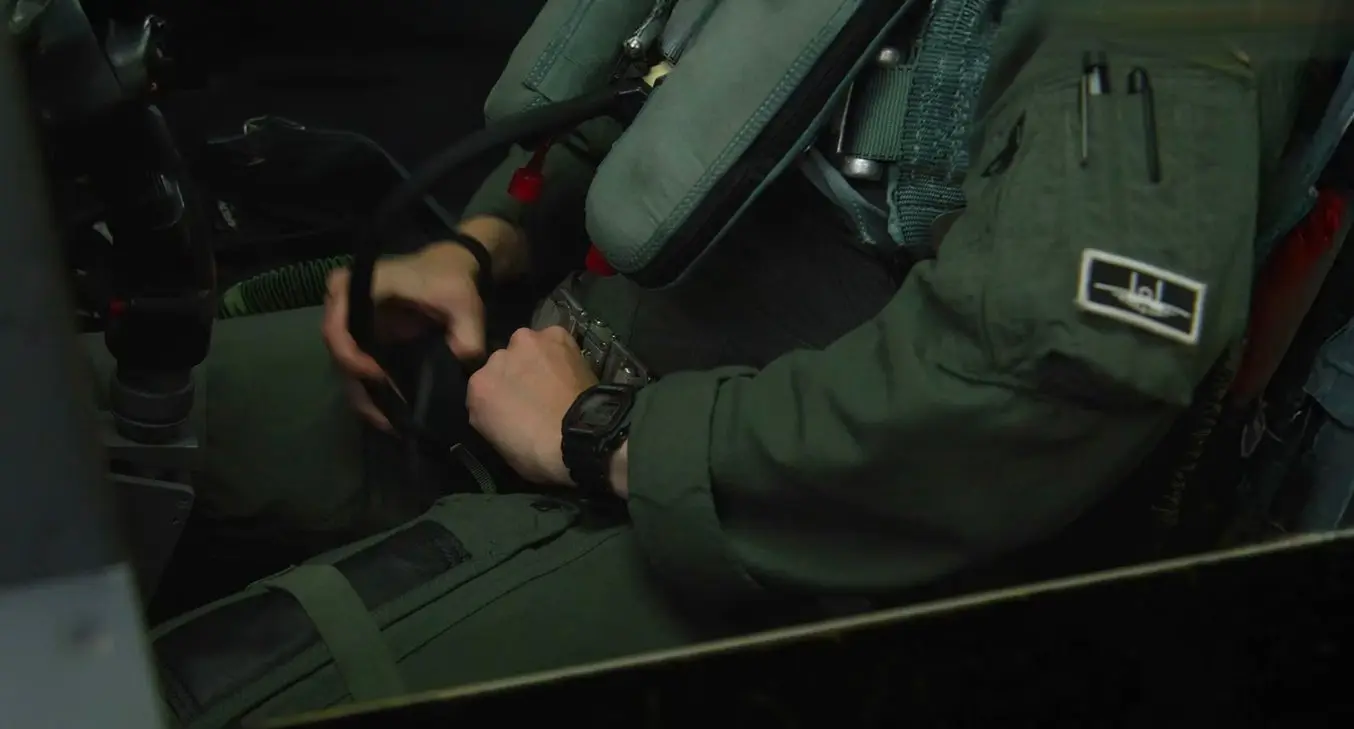

Zusätzlich musste das Design je nach Flugzeugtyp angepasst werden, was zu mehr Iterationen und mehr Feedback führte. „Als wir von einem Flugzeug zum anderen wechselten, stellten wir fest, wie unterschiedlich die Bedürfnisse und Anforderungen sind – beim Fliegen mit einer A-10 ist ein anderes Gurtzeug nötig als bei einer F-35“, erläutert West.

Aufgrund all dieser Durchläufe war der 3D-Druck die einzige taugliche Fertigungsmethode, da er funktionale Teile für iterative Tests noch am selben Tag liefern konnte. Doch die Entscheidung zur Anschaffung eines betriebsinternen 3D-Drucksystems war ein großer Schritt.

Risikominimierung mit erschwinglichem SLS

Das Ecosystem der Fuse-Serie, einschließlich Fuse Sift (oben) und Fuse Blast, ermöglicht das Drucken voller Baukammern an Teilen über Nacht, während halb gefüllte Bauvolumen während des Arbeitstages gedruckt werden können.

Das Design- und Entwicklerteam wusste, dass hier schnelles Handeln gefragt war, um noch vor der etablierten Konkurrenz, die ebenfalls Ideen an AFWERX einreichte, ein funktionierendes Produkt liefern zu können.

„Wir hatten zunächst ein paar MJF-Druckteile und SLS-Druckteile von Drittanbietern getestet, und sie machten einen guten Eindruck, aber über Outsourcing war es viel zu teuer und dauerte zu lange, kontinuierlich zu iterieren. Uns wurde klar, dass wir die Maschine in unseren Betrieb holen mussten. So kommen wir im Vergleich dazu mit Lichtgeschwindigkeit voran“, meint Jacob.

Das Projekt war von Natur aus ein ziemlich riskantes Unterfangen – ein Jahr lang ein Teil zu entwerfen, um am Ende möglicherweise keinen Auftrag zu erhalten, war eine große Wette. AIRION drehte jeden Stein um, um Lösungen zur Risikominimierung zu finden. Eine dieser Lösungen war die Wahl einer skalierbaren, erschwinglichen Fertigungsmethode, die sie von der Prototypenentwicklung bis zur Produktion führen konnte.

„Wir wollten das Risiko so weit wie möglich reduzieren. Der Schlüssel war von Anfang an der Fuse von Formlabs. Als wir dann anfingen, mit Formlabs im großen Maße zu produzieren und mit ihrem Service zu arbeiten, war ich sehr froh, dass wir diesen Weg eingeschlagen haben, denn sie waren immer bereit, uns bei der Materialvalidierung, der Prüfung der Wandstärke oder der Kostenberechnung zu unterstützen.“

Justin Jacob, leitender Ingenieur, AIRION

Ein Arbeitsablauf vom Konzept bis zur Produktion

AIRION-Chefingenieur Justin Jacob probiert einen neuen Prototyp für ein Bauteil einer Sauerstoffmaske an. Die Hautverträglichkeit von TPU 90A Powder ermöglicht eine wirklich funktionale Prototypenentwicklung mit dem gleichen Material wie das Endprodukt.

Die Fristen der Herausforderung von AFWERX haben den traditionellen Zeitplan für die Produktentwicklung gestaucht und neustrukturiert. Das AIRION-Team musste das Fertigungsverfahren für die Endprodukte bereits kennen, bevor es den Wettbewerb gewann – Änderungen in letzter Minute durfte es während des Iterierens also nicht geben. Das Team musste sich von Anfang an festlegen. „Wenn das Material einmal genehmigt ist, ist es fast unmöglich, es zu ändern, wenn man zur Produktion übergeht – man kann nicht einfach verkünden, dass es doch ein anderes Material werden wird“, erläutert Jacob. Die einzige Lösung, fertige Teile für die Endverwendung herzustellen und schnell iterativ zu testen, war die Fuse-Serie.

Hinzu kam auch noch, dass AIRION biokompatible Teile benötigte, was bei Materialien für den 3D-Druck nicht immer einfach ist. „Ich komme aus dem Bereich des 3D-Drucks und habe verschiedene Harze, Filamente und andere Methoden getestet, und wir haben viele verschiedene Materialien für die Hauptkomponente des AIRUS-Produkts ausprobiert, die sich alle nicht bewähren konnten. Die SLS-3D-Druckteile aus TPU, die wir mit Formlabs erhalten, sind bei weitem die qualitativ besten Teile, die wir bisher herstellen konnten“, berichtet Jacob. Die Schalenkomponente selbst wird vollständig aus TPU 90A Powder 3D-gedruckt, das nach ISO-Norm als nicht giftig und als hautverträglich zertifiziert ist.

Das Team druckte die Schalen aus TPU 90A Powder, damit sie komfortabel und hautverträglich sind, und andere Integrations- und Pumpenfunktionen aus Nylon 12 Powder, um die beste Maßgenauigkeit, Wiederholbarkeit und die niedrigsten Kosten pro Teil zu erreichen. „Nylon 12 Powder war entscheidend, denn es hält nicht nur Maßtoleranzen und Maßgenauigkeit ein, sondern beim Zusammenfügen der Teile entstehen auch effektive Verschlüsse. Das Antriebssystem aus Nylon 12 Powder trägt die ganze Last, und es funktioniert wirklich fantastisch, ohne Zwischenfälle“, so Jacob.

Beide Materialien müssen recht robust sein, denn die Vorrichtungen durchlaufen einen anspruchsvollen Lebenszyklus. Von der Verpackung und Umverpackung bis hin zur Installation, Demontage und Wiederinstallation, ganz zu schweigen von der extremen Einsatzumgebung in einem Kampfjet, muss die AIRUS-Vorrichtung Stößen und Belastungen aller Art standhalten. AIRION führte alle erdenklichen Tests durch, um sicherzustellen, dass die Teile der Herausforderung gewachsen sind.

„Das Nylon 12 und das TPU mussten Normprüfungen, Schock-, Vibrations-, Extremtemperatur-, EMI-, Druckprüfungen und vieles mehr durchlaufen. Die Vorrichtung hat alle diese Anforderungen mit Bravour bestanden.“

Justin Jacob, leitender Ingenieur, AIRION

Einstieg in die SLS-Fertigung des AIRUS

Die positiven Effekte des AIRUS für Kampfpilot*innen können gar nicht ausreichend betont werden. Das ist es, was das AIRION-Team motiviert, mit seinem innovativen Ansatz an Entwicklung, Prüfung und Fertigung weiterhin hart an der Lösung häufiger Probleme zu arbeiten.

Die AIRUS-Vorrichtung ist derzeit in fünf Größen erhältlich, weitere Modelle sind in Vorbereitung, darunter auch eine Variante für männliche Piloten. Um die Produktion zu vergrößern und die Nachfrage zu befriedigen, skalierte AIRON seine Kapazität mit drei weiteren SLS-Druckern vom Typ Fuse 1+ 30W, dem Fuse Sift und dem Fuse Blast. „In der Air Force wird für die Redundanz immer 'N+1' verlangt, damit es immer eine Reserve gibt. Um seine Produktionsflotte zu skalieren, kann man also je nach Bedarf weitere Fuse-Drucker kaufen, anstatt mit einem Mal einen riesigen Drucker für 500 000 Dollar anzuschaffen“, sagt Jacob.

Aufgrund der Ausweitung auf verschiedene Größen und nun auch eine Vorrichtung für Männer musste das Team einen 24-Stunden-Fertigungsplan für Nylon 12 Powder wie auch TPU 90A Powder erstellen. „Man kann ganze oder halbe Tage drucken und es so einrichten, dass man morgens und am Ende des Tages je eine Charge zum Nachbearbeiten bereit hat, und dazwischen kann man testen. Diese Drucker sind für uns echte Arbeitstiere“, erzählt Jacob.

Durch die betriebsinterne Einführung des SLS-Drucks hat AIRION nicht nur den AFWERX-Wettbewerb gewonnen, sondern sich auch von einem jungen Start-up zu einem vielbeschäftigten staatlichen Auftragnehmer entwickelt, der Tausende von wichtigen Komponenten für die US-Streitkräfte produzieren will. Bei allem Erfolg hat das Team die täglichen positiven Effekte seiner Innovationen für seine Kunden – nämlich die Kampfpilot*innen – nicht vergessen.

Mehr über die Innovationen von AIRUS und AIRION finden Sie auf der Website des Unternehmens. Um ein Druckteil aus Nylon 12 Powder oder TPU 90A Powder selbst zu testen, fordern Sie einen kostenlosen Probedruck an.