Wie schnell Unfälle auch die schönsten Pläne durchkreuzen und die sonnigsten Tage des Jahres verhageln können, musste Claudio Gygax von der 3D-EDU GmbH zuletzt schmerzlich am eigenen Leib erfahren. Als er seinen Unterarm brach, musste er sowohl den Arm als auch seine Sommerpläne vorerst auf Eis legen.

Nicht nur verhinderte die vom Arzt verschriebene Standard-Schiene sämtliche Aktivitäten, die den Sommer erst zur schönsten Zeit des Jahres machen. Darüber hinaus war sie sperrig, unbequem und vor allem wenig atmungsaktiv. Während Claudios Freunde vor der Sommerhitze fliehend in den nächstgelegenen See sprangen, wurden die Temperaturen unter Schiene und Bandage immer unerträglicher. Bereits nach wenigen Tagen litt er daher unter Hautirritationen, die sich um die fixierte Stelle herum entwickelten.

Bereits nach zwei Tagen war mir klar, dass ich die nächsten sechs Wochen mit der vom Arzt erhaltenen Standard-Schiene nicht ertragen würde. Ich informierte meinen Arzt darüber, dass ich meine eigene Schiene anfertigen werde. Nachdem er mir sein Einverständnis gab, legte ich sofort los. Ich konnte es kaum erwarten, meinen Arm von der aktuellen Schiene zu befreien.

Claudio Gygax, 3D-EDU GmbH

Als langjähriger Formlabs-Partner haben er und sein Team von 3D-EDU weitreichende Erfahrung in der Implementierung additiver Fertigungsverfahren in Unternehmen und Bildungsinstitutionen. Sie gehören zu den größten Resellern und Expert*innen additiver Fertigungstechnologien in der Schweiz. Seit 2014 profitieren Kund*innen aus sämtlichen Branchen – von Maschinenbau bis hin zu Krankenhäusern und Dentallaboren – im Rahmen von Beratung, Evaluation oder Schulungen von ihrem umfassenden Wissen über 3D-Druckprozesse. Doch diesmal war Claudio selbst auf das gesamte Potenzial der generativen Fertigung angewiesen: Eine individuelle Orthese musste her – je schneller, desto besser!

Lesen Sie im Folgenden, wie Claudio in nur 48 Stunden seine individuelle Orthese mithilfe der 3D-Drucker von Formlabs fertigte.

Hinweis: Beachten Sie, dass Claudio seine Orthese in Abstimmung mit seinem behandelnden Arzt herstellte. Bitte konsultieren Sie zu gesundheitlichen Themen wie diesem stets fachkundiges medizinisches Personal.

Wenn der 3D-Scanner zur Hand geht

3D-Scans spielen eine wesentliche Rolle am Anfang eines 3D-Fertigungsprozesses. Sie bereiten den schnellsten und unkompliziertesten Weg zu digitalen Modellen, die auf realen Referenzen basieren. Das Beste daran: Die Modelle sind bereits individualisiert.

Anwender können für den 3D-Scan aus einer Vielzahl bestehender Optionen wählen. Da alle 3D-Scantechnologien eigene Vor- und Nachteile bergen, ist die abschließende Wahl nicht immer leicht.

Die für die Anwendung optimale Entscheidung hängt wesentlich ab von:

-

den Maßen des zu scannenden Objekts,

-

der notwendigen Genauigkeit des 3D-Scans

-

und dem verfügbaren Budget.

Für Anwendungen im medizinischen Bereich, beispielsweise die Erfassung von Anatomie, sind Streifenlichtscanner besonders gut geeignet. Das von ihnen emittierte Licht ist nämlich für Menschen sowie Tiere ungefährlich und sie ermöglichen aufgrund ihrer Tragbarkeit Scans auch für Situationen, in denen das Objekt nicht vollständig stillsteht.

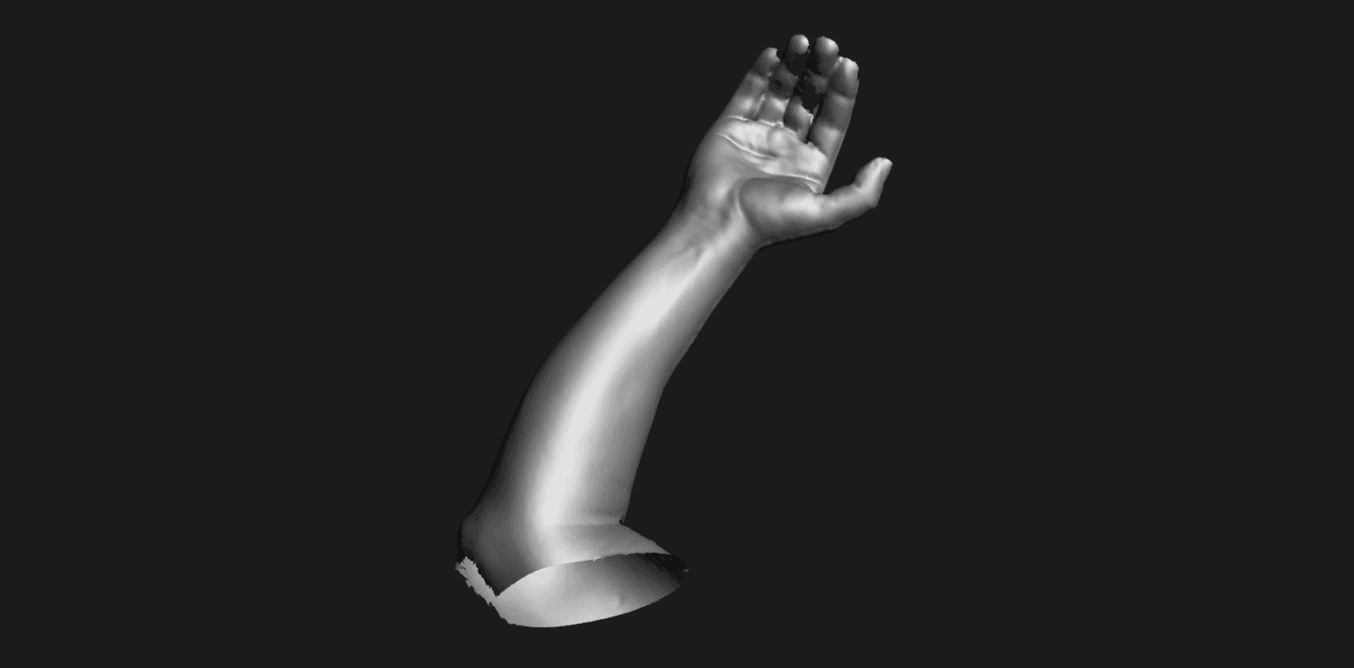

Ohne Vorkenntnisse komplexe 3D-Modelle erhalten? Dank 3D-Scantechnologie können selbst Laien individuelle Armorthesen buchstäblich im Handumdrehen erstellen. Claudio konnte sich darüber hinaus über die Unterstützung seiner Kolleg*innen freuen, die seinen von der Schiene befreiten Unterarm scannten. Besonders leicht ging das, weil der verwendete tragbare Scanner peel 3 über ein gesondertes Programm zur Vermessung von Körperteilen verfügt. In nur wenigen Minuten lassen sich ganze Körperpartien so detailliert erfassen. Dank der hohen Auflösung bestehender Scanner erfordern die Modelle keine digitale Nachbearbeitung, wodurch die Produktionszeit der Orthesen zusätzlich reduziert wird.

Mit 3D-Scantechnologie ist bereits in wenigen Minuten ein digitales Abbild des Unterarms erstellt.

Vom 3D-Scan zum Orthesen-Modell

Mit der Implementierung additiver Fertigungstechniken in Orthetik und Prothetik verringert sich die Fertigungszeit individualisierter Produkte auf häufig weniger als 24 Stunden. Erst durch diese radikale Beschleunigung der Produktion können medizinische Fachleute das vollständige Potenzial individueller Orthesen für ihre Patient*innen nutzen. Denn ein weites Feld von Anwendungen wird durch die hohe Fertigungszeit mit traditionellen Methoden beeinträchtigt, die Wochen bis Monate umfassen kann. Für Kinder mit Behinderungen, die von unterstützenden Orthesen besonders profitieren könnten, lohnte sich die bisher langwierige Individualisierung häufig nicht, denn die Produktion ist zumeist langsamer als das Körperwachstum: Gerade erst gefertigte Orthesen passen häufig schon nicht mehr.

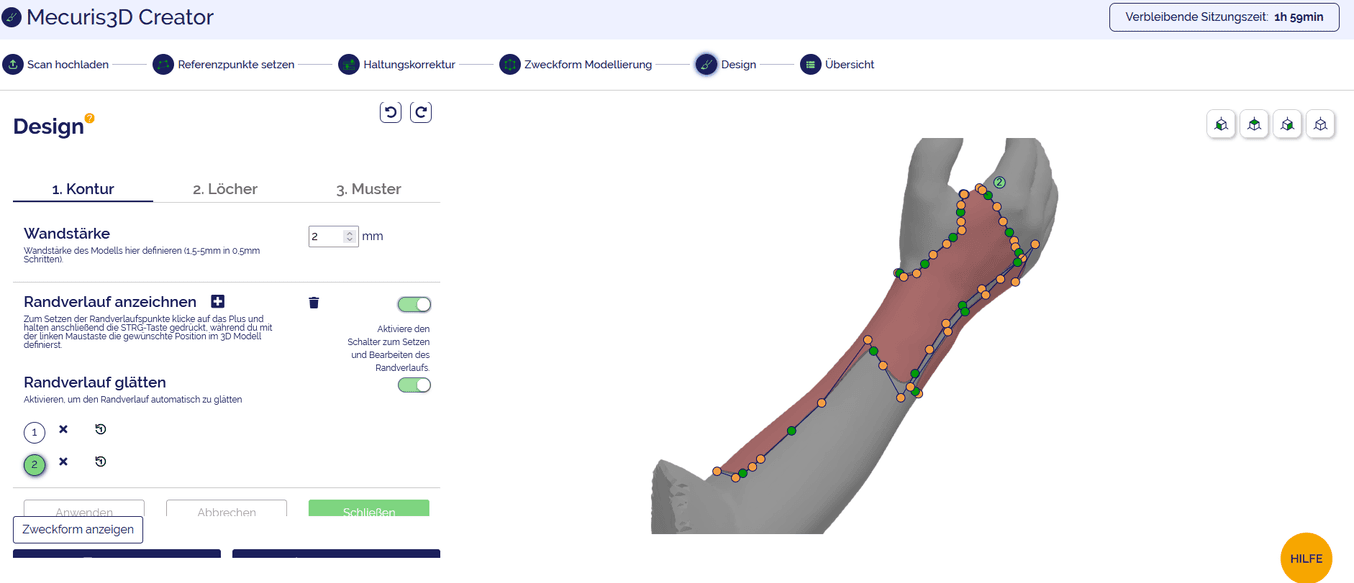

Einfach in der Handhabung: Mit orthopädischer CAD-Software – wie Mecuris3D Creator – wird die passende Schiene für das 3D-Modell des Arms erstellt.

Vor dem Hintergrund des Fachkräftemangels wird auch im medizinischen Bereich der Faktor Personal zum Nadelöhr. Verunfallte müssen häufig wochenlang auf Termine bei Orthopädiepraxen warten. Mit CAD-Software wie Mecuris3D Creator entwerfen Orthopädietechniker*innen in nur wenigen Minuten Orthesen. Dass hierfür keine Abformungen und Anwesenheit von Patient*innen erforderlich ist, erhöht den möglichen Durchsatz in Orthopädiewerkstätten und -praxen massiv. Wie Claudio zeigte, können sich Patient*innen damit sogar selbst behelfen und modellieren ihre persönlichen Orthesen auch ohne Fachwissen eigenständig – und zwar sofort.

Ganz ohne medizinisches Vorwissen modellierte ich damit in nur rund 20 Minuten meine ganz persönliche Orthese – samt Löchern für den Verschluss. Als Laie muss ich sagen, dass ich positiv überrascht war, wie intuitiv orthopädische Software mittlerweile zu bedienen ist.

Claudio Gygax, 3D-EDU GmbH

In nur wenigen Minuten können medizinische Laien Orthesen erstellen, die perfekt an ihre Körpermaße angepasst sind. Programme zur Bearbeitung von STL-Dateien für den 3D-Druck – wie Meshmixer – ermöglichen es Anwender*innen, zusätzliche Wünsche hinsichtlich Ästhetik und Funktionalität umzusetzen. Um seine Haut wieder atmen zu lassen und vom Ausschlag zu befreien, den die undurchlässige Standard-Schiene erzeugte, entschied sich Claudio also für ein luftiges Gittermuster.

Bewährte Einsatzbereiche der additiven Fertigung bei führenden Herstellern von Medizinprodukten

Erfahren Sie, wie medizinische Hersteller traditionelle Prozesse mit additiver Fertigung ersetzen, in der Paneldiskussion mit Enovis Surgical und resor3d.

Material- und Druckerwahl: Vom Orthesenmodell zur Orthese

Für den 3D-Druck stehen verschiedene 3D-Drucker und -Drucktechnologien zur Verfügung. Für sensible Anwendungsbereiche müssen 3D-Drucker besondere Anforderungen erfüllen – so zum Beispiel in der Medizin. Die Stereolithografie-Drucker (SLA) der Serie Form 3B verwenden hierfür biokompatible und sterilisierbare Kunstharze, die sich beispielsweise für den Druck von Zahnprothesen und -schienen in der Kieferorthopädie eignen.

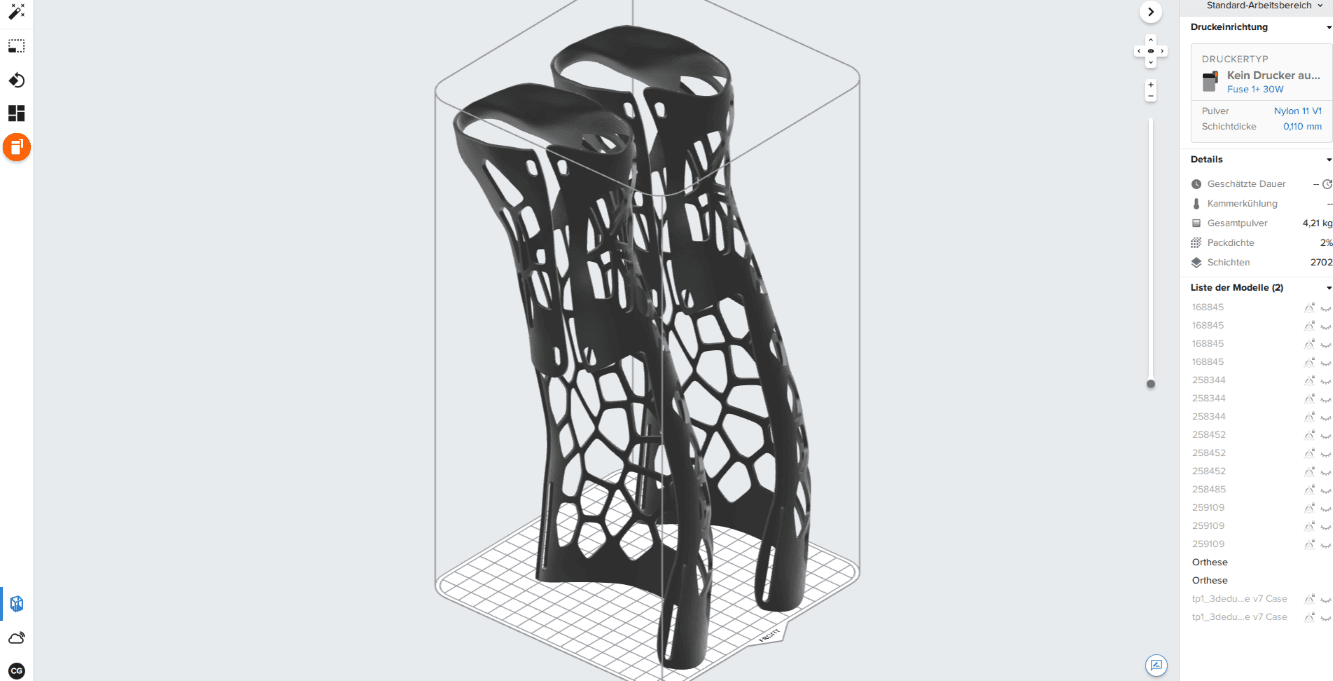

3D-Drucker, die auf Basis des selektiven Lasersinterns (SLS) funktionieren, erweitern die verfügbare Auswahl medizinisch anwendbaren Druckmaterials über Kunstharze hinaus auf verschiedene Kunststoffpulver – beispielsweise Nylon. Hersteller schätzen dessen hohe Elastizität, Haltbarkeit, Ästhetik und gute Hautverträglichkeit, weshalb Orthesen typischerweise aus Nylon oder thermoplastischem Polyurethan gefertigt werden. Auch Claudios Wahl fiel daher auf den SLS-3D-Drucker Fuse 1+ 30W mit Nylon 11 Powder als Druckmaterial, dessen Bedienung dank PreForm intuitiver nicht hätte sein können.

In PreForm wird der Druckauftrag vorbereitet. Der Fuse 1+ 30W liefert genug Platz, um eine Ersatzorthese zu drucken.

Die Verarbeitung des fertigen Modells und der Start des Druckauftrags in PreForm war kinderleicht. Die Maschine mit Material zu laden und den Druck zu starten dauert maximal 20 Minuten.

Claudio Gygax, 3D-EDU GmbH

Bereits nach 22 Stunden Druck- und 10 Stunden Abkühlzeit konnte Claudio seine Orthese für abschließende Schritte aus dem Drucker entnehmen. In wenigen Handgriffen lässt sich die Konstruktionskammer des Fuse 1+ 30W in die Nachbearbeitungsstation Fuse Sift einsetzen, in welcher die Orthese von überschüssigem Pulver befreit wird. Das wiedergewonnene Pulver wird vom Fuse Sift automatisch mit frischem Druckmaterial vermengt und für den nächsten Druckvorgang vorbereitet. Dank des Komforts der neuen Orthese und der nahtlosen Integration von Drucker und Fuse Sift kann sich Claudio damit gleich auf weitere Druckprojekte stürzen — die in nächster Zeit hoffentlich keine Orthesen sein müssen!

Unter der stickigen Bandage bildeten sich schnell Hautirritationen

Bei der individuellen Orthese reicht ein schmaler Verschluss. So kann die Haut atmen.

Kostenloser Probedruck

Sehen und fühlen Sie selbst die Qualität von Formlabs. Wir schicken Ihnen einen kostenlosen Probedruck gedruckt mit Formlabs' SLS-Technologie an Ihren Arbeitsplatz.

Nahtlose Heilung dank nahtloser Prozesse

Claudios Beispiel verdeutlicht das Potenzial additiver Fertigung in der Orthopädie und hat gezeigt, wie selbst Anwender*innen ohne medizinische Kenntnisse mithilfe moderner 3D-Drucktechnologien in nur 48 Stunden individualisierte Orthesen herstellen können. Mit orthopädischem Fachwissen kann dieses Potenzial noch umfangreicher ausgeschöpft werden. Das nahtlose Zusammenwirken der involvierten Geräte und Softwarelösungen kann in nur einem Bruchteil der Zeit traditioneller Herstellungsprozesse Orthesen erschaffen, welche die Heilung von Knochenbrüchen wie Claudios unterstützen. Mit ihren Kosten- und Zeiteinsparungen steigern additive Fertigungstechniken die Verbreitung patientenspezifischer Orthesen — damit jeder genau die Behandlung erhält, die er benötigt.

Während mit der Standard-Schiene an Arbeit nicht zu denken war, bin ich mittlerweile wieder zu 50 % arbeitsfähig. Aber vor allem ist mein Wohlbefinden massiv gestiegen. Nicht vorstellbar, was Profis mit diesen Mitteln alles machen können.

Claudio Gygax, 3D-EDU GmbH

Erfahren Sie mehr über die Möglichkeiten des 3D-Drucks in der Herstellung von Orthesen und Prothesen in unserem Whitepaper oder kontaktieren Sie unser medizinisches Vertriebsteam, um Ihre medizinischen Anwendungen zu besprechen.