Die Produkte von Peak Design, von Taschen und Koffern bis hin zu Kameragurten, zeichnen sich durch ihre innovativen Designkomponenten aus, die ohne viel Fummelei und Bastelei eine hohe Funktionalität bieten. Alle Bestandteile der Taschen – einschließlich Gurtschnallen, Spannungsverschlüsse oder Flachhaken – werden individuell entwickelt.

„Individuell entwickelte Elemente sind seit unserer ersten Tasche in der DNA von Peak Design verankert. Mit diesen Taschenkomponenten interagiert man den ganzen Tag über, mehrmals am Tag. Für uns ist es unheimlich wichtig, dass diese Interaktion gut abgestimmt ist.“

Dane Jones, leitender Entwicklungsingenieur, Peak Design

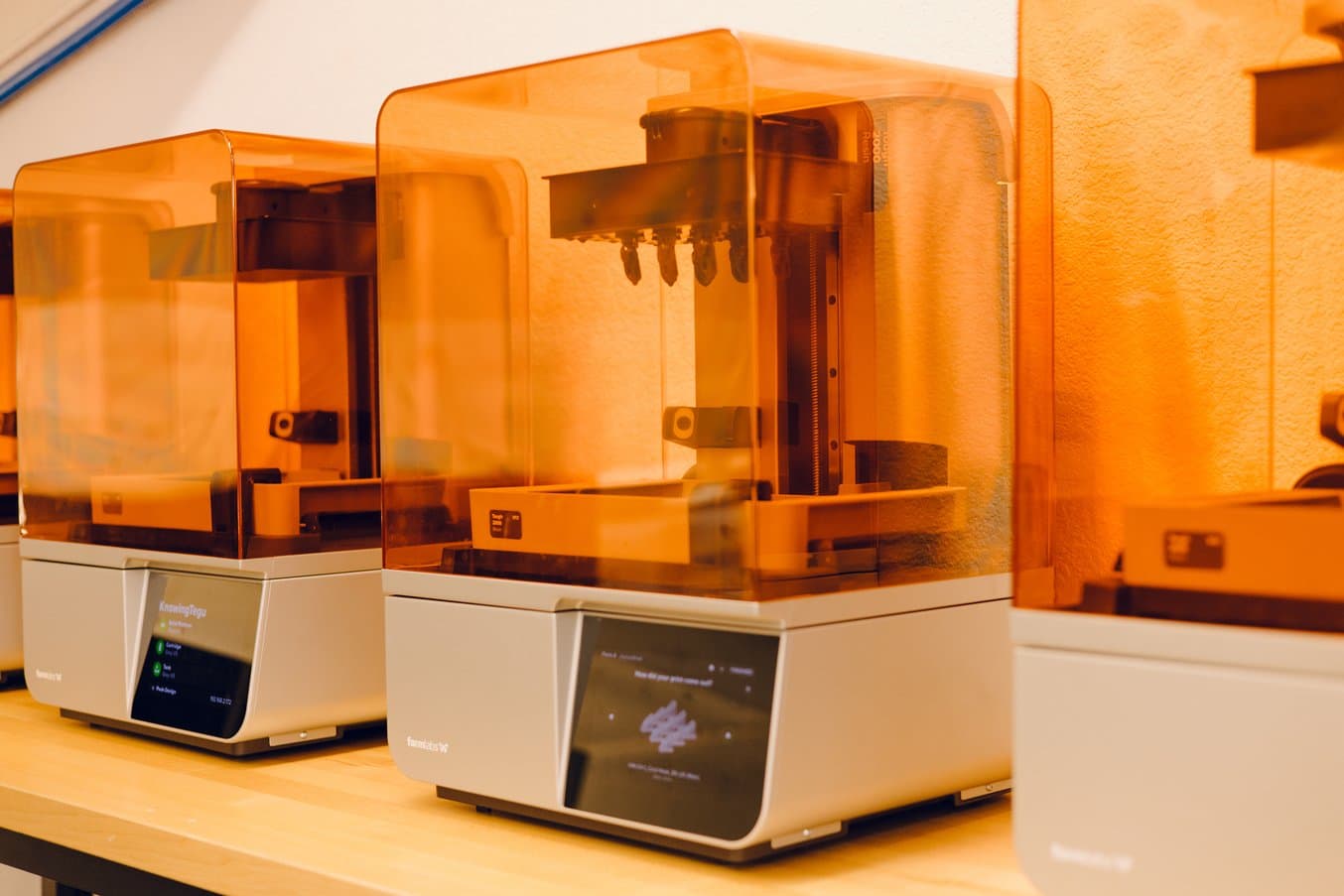

Das Prototyping jedes individuell entwickelten Elementes erfordert Dutzende von Iterationen, und seit dem Form 2 ist der SLA-3D-Druck (Stereolithografie) mit den Druckern von Formlabs ein wichtiger Teil des Prozesses. Doch die Umstellung auf den Form 4 hat die Prototypenentwicklung revolutioniert: Das Team schafft heute drei bis vier Iterationen pro Tag, hat weniger Zeitaufwand für Nachbearbeitung und Fertigstellung und erreicht eine feinere Oberflächenqualität.

„Formlabs-Drucker sind im Grunde das Rückgrat unserer Forschung und Entwicklung hier bei Peak Design.“

Dane Jones, leitender Entwicklungsingenieur, Peak Design

Produktdemo buchen

Lernen Sie die Produkte von Formlabs in einer virtuellen Live-Demonstration kennen.

Prototyping individueller Komponenten mit 3D-Druck

Dane Jones, leitender Entwicklungsingenieur, hat bereits zahlreiche Projekte bei Peak Design umgesetzt, unter anderem die Entwicklung jener Komponenten, die Outdoor-Taschen wie den Outdoor Backpack so unvergleichlich vielseitig machen.

„Die Entwicklung von Hardware-Komponenten ist unglaublich zeit- und ressourcenintensiv, denn diese Teile sind täuschend komplex“, weiht Jones uns ein. Viele Unternehmen, denen es in erster Linie um Ästhetik geht, so Jones, „können einfach ein Teil bestellen, das dem benötigten Teil sehr ähnlich ist und einigermaßen funktioniert“. Aber das Team von Peak Design gibt sich mit „einigermaßen“ nicht zufrieden.

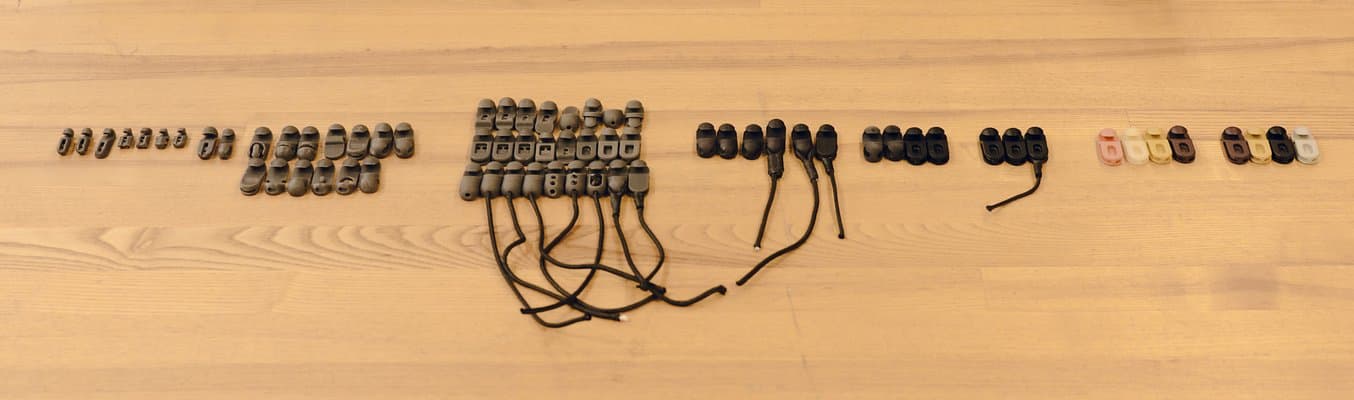

SLA-3D-gedruckte Prototypen aus Tough 2000 Resin (links). Die mittleren Prototypen wurden jeweils mit SLS-3D-Druck aus Nylon 12 Powder hergestellt, CNC-bearbeitet und mit PA66 3D-gedruckt. Die Teile ganz rechts wurden aus PA66 spritzgegossen.

Die Ingenieure und Designer bei Peak Design arbeiten hingegen daran, das optimale Teil zu entwickeln. Sie beginnen mit einem Überblick darüber, was auf dem Markt bereits erhältlich ist, um von den verfügbaren Teilen abzuleiten, welche Lösungen gut funktionieren. Dann stellen Jones und sein Team sich die Frage: Was ist daran noch falsch? Ist es eine Sache der Ästhetik? Ist es eine Sache der Anwendererfahrung? Ist die Komponente nicht intuitiv genug? Anschließend erstellen sie eine Liste von Designanforderungen: Farbe, Material, Kosten, Branding, Anzahl der beweglichen Teile usw.

Die maßgefertigten Komponenten müssen in Abstimmung mit dem Schnitt und Textilien wie Gurtband oder Cord entwickelt werden. Jones erklärt: „Es ist sehr schwierig, ein Projekt voranzutreiben, wenn die Hardware-Komponenten – die wegen des Werkzeugbaus in der Regel die längste Durchlaufzeit haben – nicht finalisiert werden können, bis der Schnitt abgeschlossen ist.“

Um ein Projekt am Laufen zu halten, muss die Prototypenentwicklung also mit der für den Schnitt zuständigen Abteilung Schritt halten, wofür die Geschwindigkeit und Zuverlässigkeit des Prototypings entscheidend sind.

„Das wichtigste Werkzeug, das wir bei Peak Design für das Prototyping haben, ist der 3D-Druck. Die Zusammenarbeit mit Formlabs ist wirklich angenehm. Das hat uns die Entscheidung, unsere Prototyping-Kapazitäten zu erweitern, sehr leicht gemacht.“

Dane Jones, leitender Entwicklungsingenieur, Peak Design

Mehrere Iterationen pro Tag mit dem Ecosystem des Form 4

„Wir verwenden SLA hier bei Peak Design für den Großteil der Prototypenentwicklung, weil wir damit an einem Tag mehrere Durchläufe von Prototypen schaffen. Für uns ist es eine große Sache, dass wir für die Prototypenentwicklung eine Menge Fertigungskapazität im eigenen Betrieb zur Verfügung haben.“

Dane Jones, leitender Entwicklungsingenieur, Peak Design

Komponenten wie diese Haken-Prototypen durchlaufen Dutzende von Iterationen, damit auch das kleinste Detail optimiert werden kann. Die grauen Haken auf der linken Seite wurden mit Tough 2000 Resin 3D-gedruckt, die endgültigen Teile sind ganz rechts abgebildet.

Peak Design arbeitet schon seit dem Form 2 mit Formlabs-3D-Druckern, denn: „Sie sind super unkompliziert. Nichts anderes kommt an die Benutzerfreundlichkeit für neue Designer und Ingenieure heran. In relativ kurzer Zeit kann man jemandem beibringen, wie man den Drucker bedient, ein Modell hochlädt, nachbearbeitet, validiert und zum nächsten Schritt übergeht.“

Damit Projekte nicht zum Stehen kommen, braucht es schnelle Iterationen, und jede Zeitersparnis beim Drucken, Nachbearbeiten oder Fertigstellen bedeutet, dass mehr Iterationen pro Tag oder pro Woche abgeschlossen werden können. Als Jones und sein Team die technischen Daten des Form 4 sahen, wussten sie, dass sie ihn für ihren Betrieb brauchten. Peak Design ergänzte seine vier bestehenden Form 3 also um drei Form 4.

Diese Schnallen aus Tough 2000 Resin werden auf dem Form 4 in nur einer Stunde gedruckt, was mehr Iterationen pro Tag ermöglicht.

„Innerhalb einer Stunde, nachdem die Form-4-Drucker angeschlossen und online waren, liefen sie alle ununterbrochen. Was uns besonders auffiel, war die Geschwindigkeit – die Drucke waren innerhalb einer Stunde fertig. Früher haben wir pro Tag vielleicht ein oder zwei Prototyping-Durchläufe geschafft, heute sind es drei oder vier.“

Dane Jones, leitender Entwicklungsingenieur, Peak Design

Beim Wechsel von Form 3 zu Form 4 war die Schnelligkeit jedoch nicht alles, was Jones ins Auge fiel. „Die Teile sehen besser aus und die Maßgenauigkeit scheint beim Form 4 höher zu sein. Wir sehen nicht nur eine viel höhere Auflösung, sondern ich sehe auf dem Form 4 auch keinen großen Unterschied mehr zwischen der Maßhaltigkeit eines Teils aus Tough 2000 Resin und den Standard-Kunstharzen.“

Jones hat auch festgestellt, dass er bei Drucken auf dem Form 4 weniger und kleinere Stützstrukturen verwenden kann, dank der aktualisierten Einstellungen für Tough 2000 Resin. Das macht es leichter, Stützstrukturen zu entfernen und mit weniger Nacharbeiten feine Oberflächenbeschaffenheiten zu erreichen – und das alles ohne Verlängerung der Druckzeit.

Die Optimierung der Arbeitsabläufe vom Druck über die Nachbearbeitung bis zum Fertigstellen spart Zeit und ermöglicht mehr Durchläufe pro Tag.

SLA-Teile müssen nachbearbeitet werden. Die Nachhärtung von Druckteilen aus Tough 2000 Resin mit dem Form Cure (2. Generation) dauert nur sieben Minuten, was eine Zeitersparnis von 53 Minuten gegenüber der Nachhärtung mit dem Form Cure (1. Generation) bedeutet. Wie Jones erklärt: „Alles, was unsere Arbeitsabläufe beschleunigt, spart uns eine Menge Zeit im Entwicklungsprozess, und das spart letzten Endes Geld.“

Produktdemo: Form 4

Entdecken Sie, wie der Form 4 neue Maßstäbe der Produktivität und Innovation setzt, dank beispielloser Schnelligkeit, Genauigkeit und Zuverlässigkeit.

Feste und flexible SLA-Materialien

„Die Standard-Kunstharze sind großartig, weil sie unglaublich schnell sind und eine hohe Auflösung haben. Für kleine Teile mit hoher Belastung verwenden wir Tough 2000 Resin. Es bietet eine großartige Kombination von Eigenschaften: Es hat eine ausreichend hohe Auflösung für Teile mit winzigen Merkmalen und ist stark und flexibel genug für kleine Biegungen.“

Dane Jones, leitender Entwicklungsingenieur, Peak Design

Die Standard-Kunstharze sind so formuliert, dass sie auf dem Form 4 schnell gedruckt werden können, und werden für visuelle Prototypen verwendet. Tough 2000 Resin hingegen kommt bei der Prototypentwicklung von Teilen zum Einsatz, die später aus glasgefülltem PA66 oder Delrin spritzgegossen werden – einem anderen gängigen Material für Hardware-Komponenten. Diese Teile müssen robust sein, kleine Merkmale präzise wiedergeben und flexibel genug für die Fertigung von nachgiebigen Mechanismen sein. Jones zufolge eignet sich Tough 2000 Resin gut dafür, „die Materialeigenschaften, die wir bei der endgültigen Fertigung benötigen, zu imitieren.“

Auf diesen Teilen sind feine Merkmale wie Zahlen und Buchstaben zu erkennen.

Bei einigen Nutzbarkeitstests werden 3D-Druckteile verwendet, vor allem wenn es um die Krafteinwirkung geht – etwa die Frage, wie viel Kraft nötig ist, um ein Element über eine Lasche zu ziehen. Jones wird einen 3D-gedruckten Prototyp außerdem für einen vergleichenden Test mit einem bestehenden Teil eines Wettbewerbers verwenden. „Wir konstruieren das Teil eines Wettbewerbers oder eines Drittanbieters in CAD, drucken es aus Kunstharz und machen dann mit beiden Teilen den gleichen Test.“

Sobald das Grunddesign mit 3D-Druck validiert wurde, fordert das Team zerspante Prototypen an, was zwischen 7 und 14 Tagen beansprucht. Die endgültige Produktion erfolgt mit Spritzguss, was Teile liefert, die dem Transport im Kofferraum, der Einwirkung von Sonnenlicht oder einem noch so abenteuerlichen Lebensstil standhalten.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Der Weg zu innovativen Designs

SLA-3D-Drucker bilden das Rückgrat der Prototypenentwicklung bei Peak Design, denn sie ermöglichen mehrere Iterationen pro Tag.

„Unsere Kunden erwarten beim Kauf einer Peak-Design-Tasche mehr als nur eine neue Form oder Konstruktion. Die Tasche muss mit einer Reihe wirklich designorientierter Komponenten ausgestattet sein, die sehr funktional sind.“

Dane Jones, leitender Entwicklungsingenieur, Peak Design

Beim Design gilt: Je weniger man etwas bemerkt, desto besser funktioniert es. Die Verwendung einer Tasche von Peak Design ist völlig mühelos – sie funktioniert einfach, ohne jede Bastelei und Fummelei. Um diese hohen Standards zu erreichen, wird jedes Element sorgfältig entwickelt, getestet und überarbeitet, bis es reibungslos funktioniert. Das erfordert kontinuierliche Optimierung – manchmal drei bis vier Iterationen pro Tag –, was durch das Rapid Prototyping mit dem Ecosystem des Form 4 möglich wird.

Um zu erfahren, wie das Ecosystem des Form 4 auch Ihre Prototypenentwicklung unterstützen kann, lernen Sie den Form 4 kennen oder kontaktieren Sie unser Vertriebsteam.