Formenbau kommt in verschiedenen Sektoren wie Produktdesign, Produktentwicklung und Lehre zum Einsatz, um Kleinserien zu fertigen, Prototypen komplexer Formen zu kreieren oder die Produktion mit Kunststoffen für die Endverwendung zu testen. Formen dienen grundsätzlich für Situationen, in denen mehrere Kopien eines Teils sowohl kostengünstig als auch unkompliziert hergestellt werden müssen. Der Formenbau ermöglicht die Produktion kleiner Chargen von 150 bis 600 Teilen oder das Testen von Formendesigns, bevor in kostspieliges Werkzeug investiert wird.

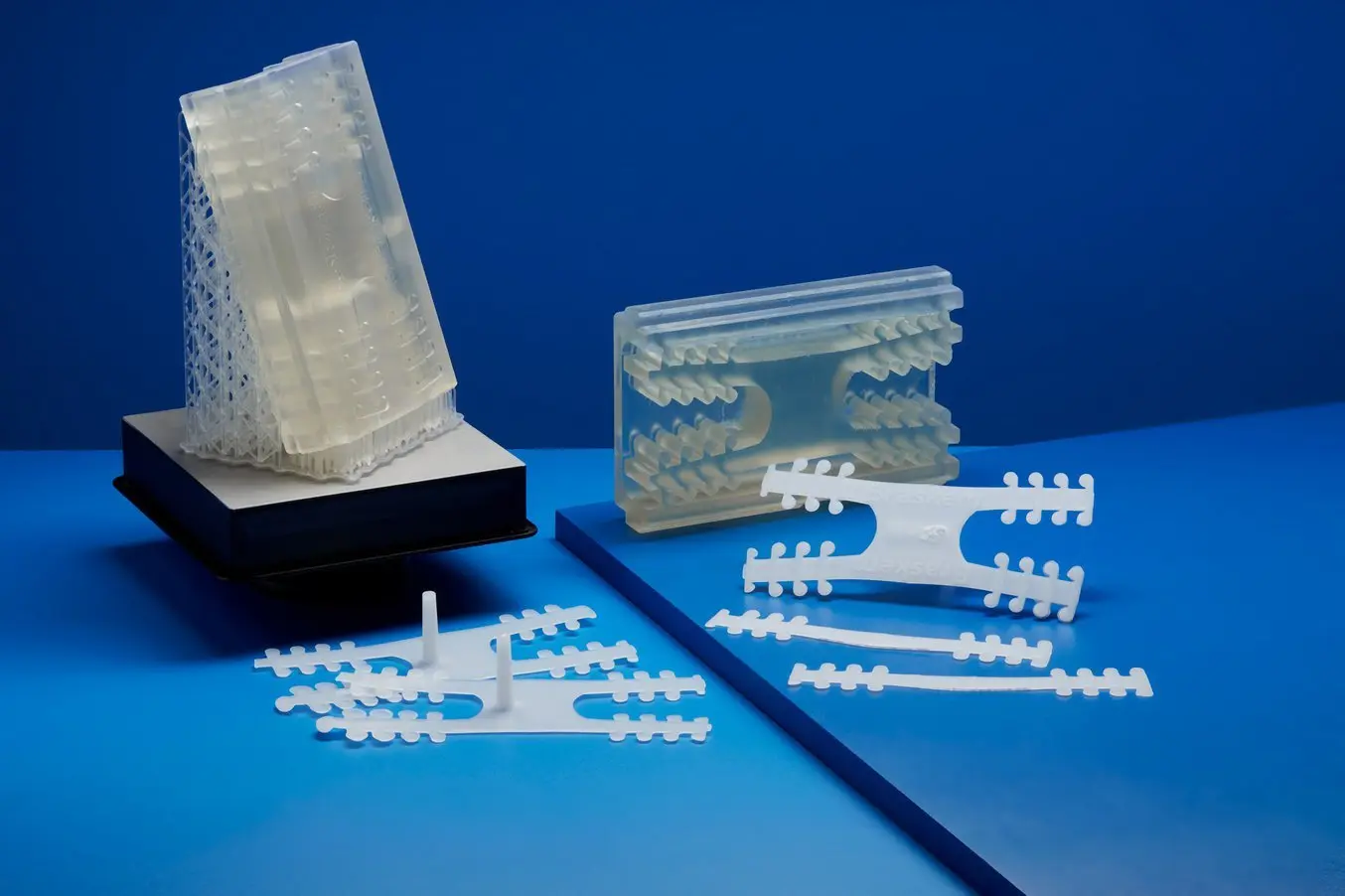

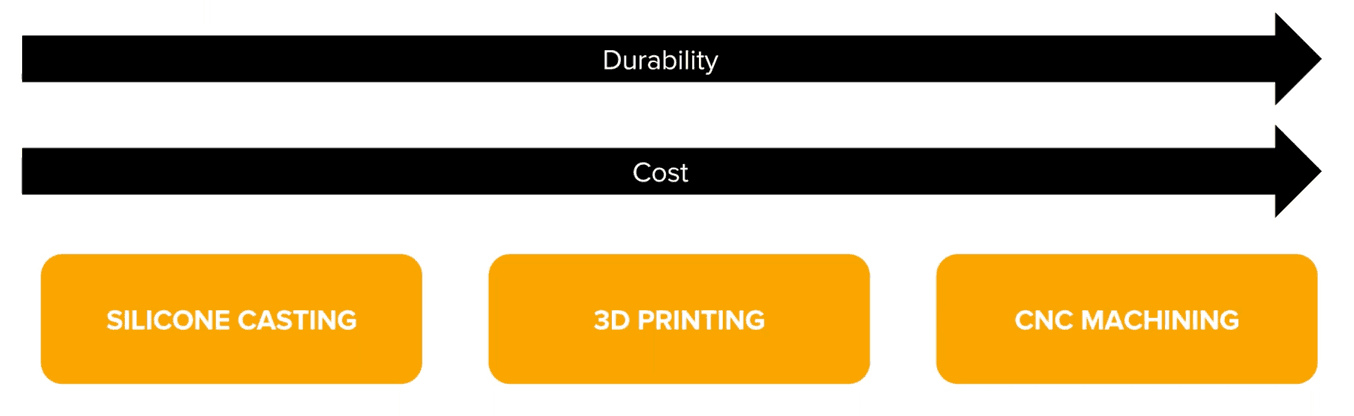

Durch die Kombination von Formenbau und Desktop-3D-Druck wird das Materialspektrum im Maschinenbau und Produktdesign erweitert und das Potenzial von 3D-Druckern weit über das Rapid Prototyping hinaus auch für die Produktion nutzbar. Der Einsatz von 3D-gedruckten Formen, Werkzeugen und Modellen als Ergänzung von Formenbauprozessen ist für gewöhnlich schneller und kostengünstiger als die CNC-Bearbeitung. Sie lassen sich zudem besser handhaben als Silikonformen.

Der 3D-Druck von Formen ist in der Regel kostengünstiger und einfacher als die CNC-Zerspanung oder das Anfertigen von Silikonformen für Kleinserien.

In diesem Blogbeitrag erläutern wir drei Formgebungsverfahren, die durch 3D-Druck ergänzt werden können: Spritzguss, Formguss und Thermoformen. Für einen tiefergehenden Einblick in diese Techniken sowie Designrichtlinien für Formenbau und 3D-Druck, sehen Sie sich unser Webinar an.

Spritzguss

Das Spritzgussverfahren wurde 1872 von John Wesley Hyatt erfunden und funktionierte anfänglich so ähnlich wie eine Injektionsspritze. Die moderne Spritzgießmaschine wurde 1956 mit der Erfindung des Schneckenkolbens entwickelt.

Beim modernen Spritzguss presst ein Schneckenkolben ein Kunststoffpolymer-Granulat durch einen Trichter in einen erhitzten Zylinder. Wenn sich das Granulat der Hitzequelle nähert, schmilzt es und wird in den Hohlraum der Form gefüllt, wo Druck angewandt wird. Nach dem Formen und Auskühlen des Gussteils innerhalb der Form wird dieses ausgeworfen und die Form kann wiederverwendet werden.

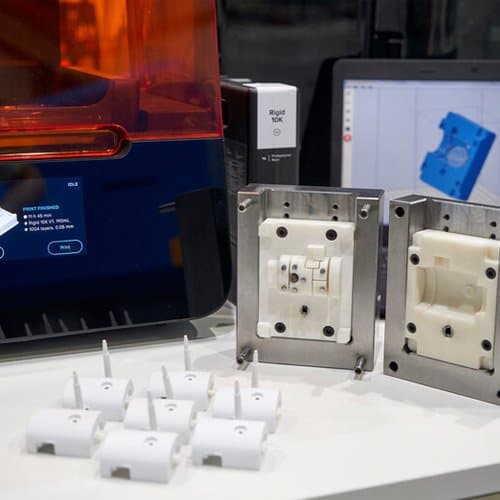

Ein kleines Kunststoffteil, das mit einer aus High Temp Resin von Formlabs 3D-gedruckten Spritzgussform hergestellt wurde.

Der beim Spritzgießverfahren eingesetzte Kunststoff ist relativ kostengünstig und kann ein breites Spektrum an Eigenschaften annehmen. Daher ist der Spritzguss ein beliebtes Verfahren für die Fertigung von Verpackungen und Verbraucherprodukten. (Wissenswert: LEGO-Teile, die sowohl widerstandsfähig als auch präzise sein müssen, werden im Spritzgießverfahren hergestellt.)

Dank günstiger Desktop-3D-Drucker, temperaturbeständiger 3D-Druckmaterialien und Spritzgussmaschinen lässt sich betriebsintern Spritzgusswerkzeug drucken, mit dem funktionsfähige Prototypen und kleine Funktionsteile aus Produktionskunststoffen gefertigt werden können. Bei der Kleinserienfertigung (ca. 10–100 Teile) sparen 3D-gedruckte Spritzgussformen im Vergleich zu teuren Formen aus Metall Zeit und Geld. Sie ermöglichen auch eine agilere Fertigungsweise, bei der Ingenieur- und Designteams Prototypen von Spritzgussformen herstellen und die Formkonfigurationen direkt testen können. Außerdem können sie ihre Formen problemlos anpassen und somit bei geringen Durchlaufzeiten und Kosten ihre Designs iterieren.

Spritzgussformen können aus einer Reihe von Materialien direkt 3D-gedruckt werden, zum Beispiel aus Rigid 10K Resin oder High Temp Resin von Formlabs. Die Tests für unser Whitepaper über das Spritzgießen wurden auf der Spritzgießmaschine Galomb Model-B100 Injection Molder durchgeführt, die für etwa 3500 € erhältlich ist.

Schnelles Spritzgießen von Kleinserien mit Formen aus dem 3D-Drucker

Laden Sie dieses Whitepaper herunter und erfahren Sie mehr über die Methoden und Richtlinien zur Herstellung 3D-gedruckter Spritzgussformen, um die Kosten zu senken und Lieferzeiten zu verkürzen. Es enthält Fallstudien aus der Praxis von Braskem, Holimaker und Novus Applications.

Guss

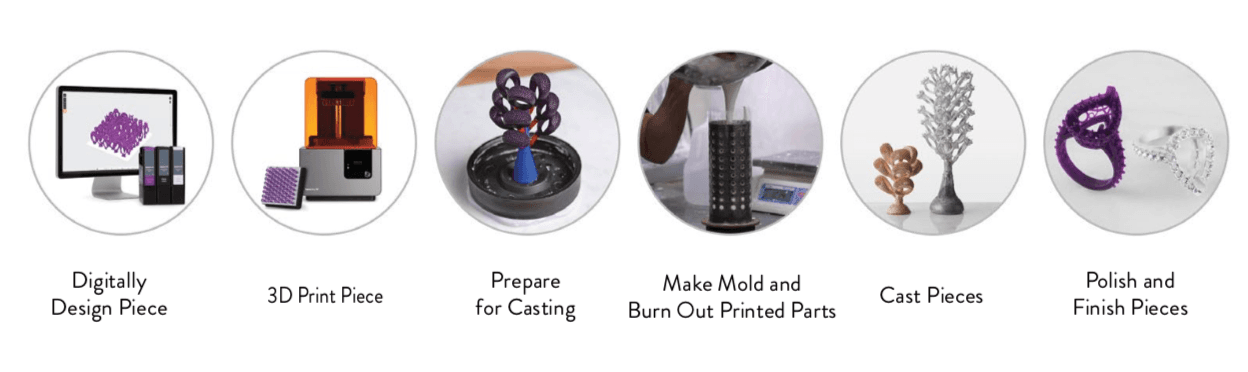

Bei Gussverfahren wird eine hohle Gussform aus einem Urmodell erstellt, das entweder von Hand modelliert oder 3D-gedruckt sein kann (wie im Video-Tutorial von BJB Enterprises über die Herstellung von Silikonformen mit einem SLA-3D-Drucker von Formlabs dargestellt ist). Das Modell wird mit einem Formstoff wie Sand, Ton, Zement, Epoxidharz, Gips oder Silikon bedeckt. Nachdem der Formstoff ausgehärtet ist, wird das Urmodell entweder entnommen oder ausgebrannt, sodass Kunststoff oder Metall in die Form gegossen werden kann, um das endgültige Gussteil zu fertigen.

Bei Gussverfahren wird eine hohle Gussform aus einem Urmodell erstellt, das entweder von Hand modelliert oder 3D-gedruckt sein kann (wie im Video-Tutorial von BJB Enterprises über die Herstellung von Silikonformen mit einem SLA-3D-Drucker von Formlabs dargestellt ist). Das Modell wird mit einem Formstoff wie Sand, Ton, Zement, Epoxidharz, Gips oder Silikon bedeckt. Nachdem der Formstoff ausgehärtet ist, wird das Urmodell entweder entnommen oder ausgebrannt, sodass Kunststoff oder Metall in die Form gegossen werden kann, um das endgültige Gussteil zu fertigen.

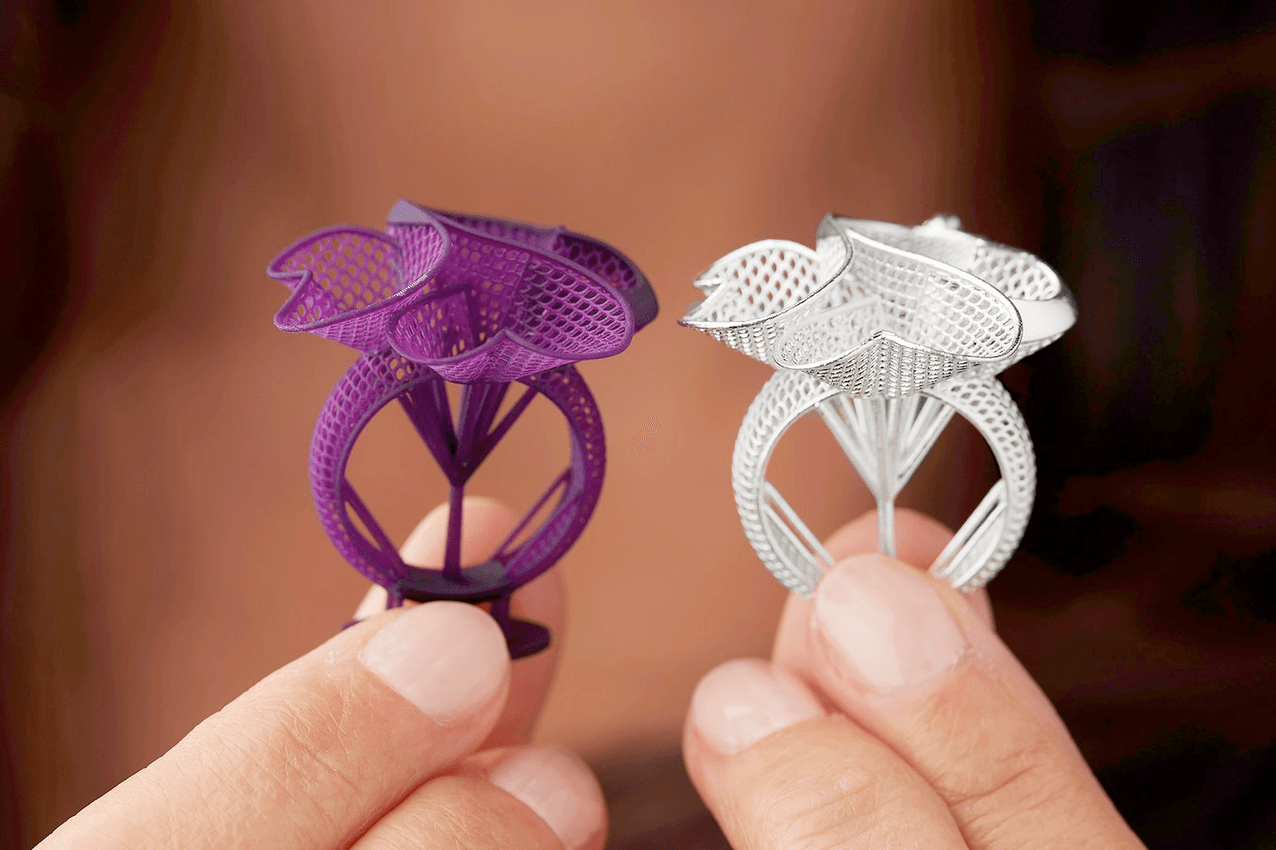

Mit einem Material wie Castable Resin von Formlabs kann eine detailliertes Urmodell gedruckt werden. Das Kunstharz ist ausbrennbar, sodass eine wiederverwendbare Form entsteht.

Einführung in das Gießen von 3D-gedruckten Schmuckmustern

In diesem Whitepaper erfahren Sie, wie Sie filigrane Schmuckstücke mit 3D-gedruckten Modellen gießen können und wie Direktfeinguss und Wachsausschmelzguss als Verfahren zur Herstellung von Gussformen funktionieren.

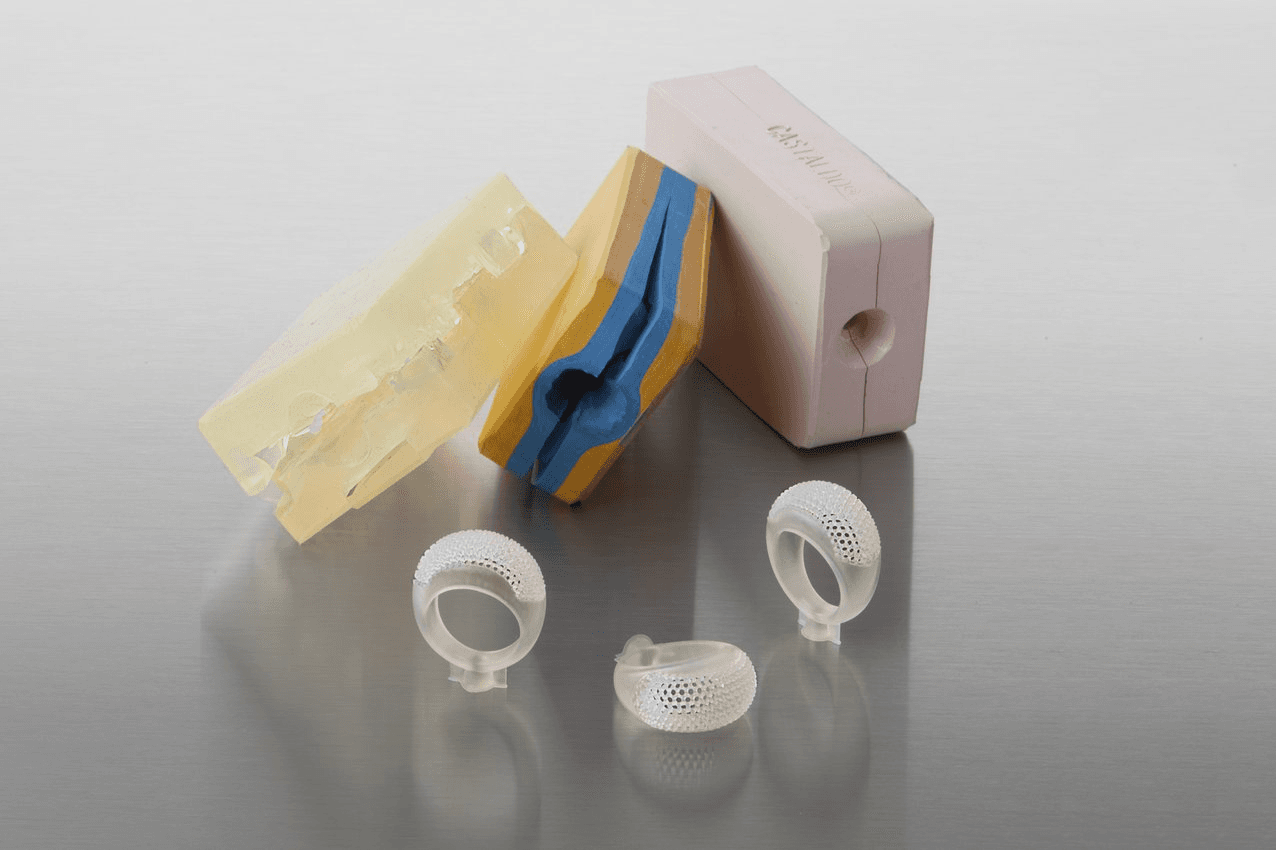

Whitepaper herunterladenFormen aus vulkanisiertem Gummi werden zur Fertigung von großer Stückzahlen von Wachsmodellen für den Feinguss von Metallteilen wie Schmuck, kleinen Industriebauteilen und Spielfiguren verwendet.

3D-Drucker können Urmodelle herstellen, die zur Fertigung von raumtemperaturvernetzenden (Room Temperature Vulcanization, RTV) Formen und sogar von haltbaren, hochtemperaturvernetzenden Gummiformen verwendet werden können.

Direkt 3D-gedruckte Schmuckmodelle können für raumtemperaturvernetzendes (Room Temperature Vulcanization, RTV) und hochtemperaturvernetzendes Gummi verwendet werden.

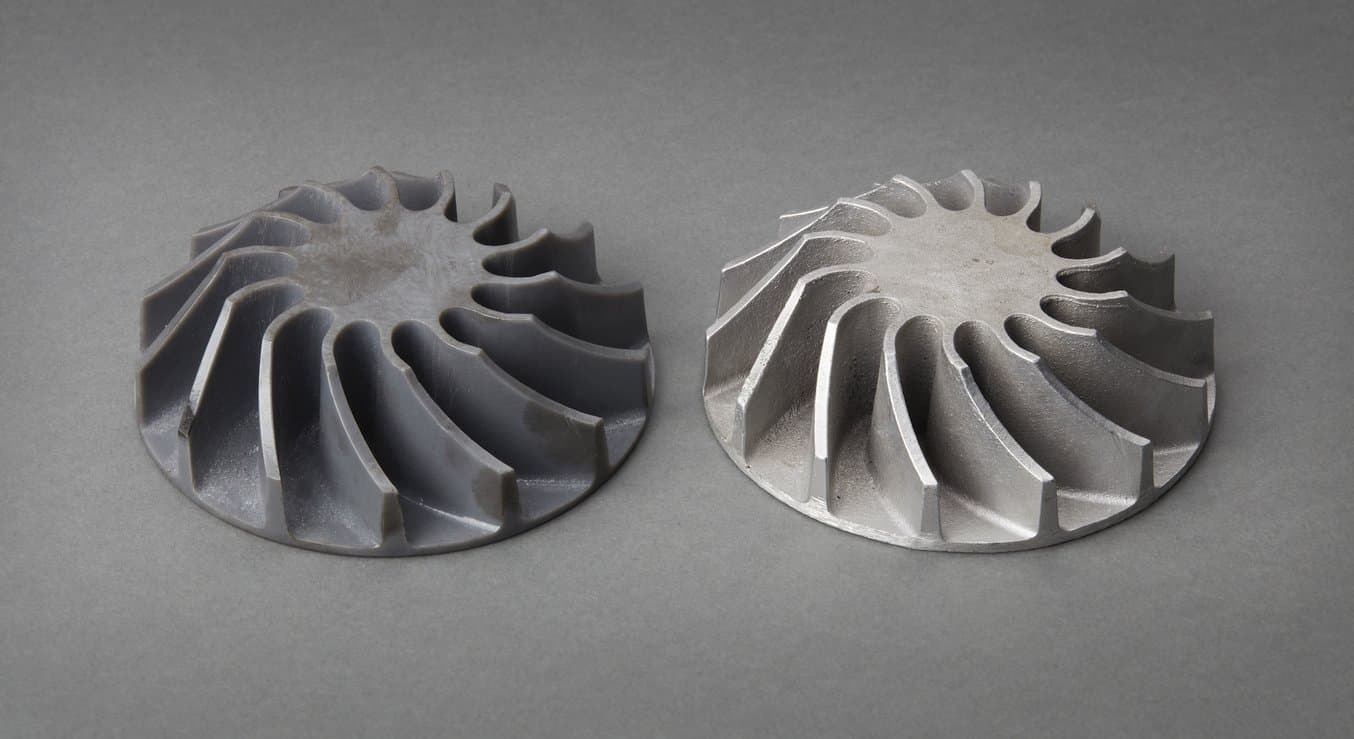

Im Maschinenbau und der Fertigung stellt der Metallguss einen kosteneffektiven und äußerst leistungsfähigen Fertigungsprozess für Teile mit feinen Details oder komplexen Geometrien dar. Hersteller und Ingenieurteams setzen Gießverfahren für kritische Bauteile in der Luft- und Raumfahrt, der Automobilindustrie und Anwendungen in der Gesundheitsbranche ein.

Der SLA-3D-Druck (Stereolithografie) eignet sich gut für Gussprozesse zur kostengünstigen Herstellung von Metallteilen mit größerer Gestaltungsfreiheit und in kürzerer Zeit als mit traditionellen Methoden und geht mit weniger Kosten einher als direkter Metall-3D-Druck.

Herstellung von Metallteilen mit 3D-Druck

In diesem Whitepaper erfahren Sie, wie Sie die Schnelligkeit und Flexibilität des 3D-Drucks im Maschinenbau ausnutzen, ohne in kostspielige Metall-3D-Drucker investieren zu müssen, indem Sie 3D-Druck in Metallgussverfahren einsetzen. Das Dokument enthält detaillierte Leitfäden der Verfahren Sandguss und Feinguss mit 3D-Druckern und Kunstharzen von Formlabs.

Whitepaper herunterladenThermoforming and Vacuum Forming

Die Fertigungsverfahren Thermoformen und Vakuumformen ähneln dem Spritzguss insofern, als sie Hitze und Druck nutzen, um das endgültige Kunststoffteil zu fertigen. Diese Prozesse wurden erstmals in den 1940er Jahren angewandt, um Flugzeughauben ohne Makel sowie militärische Reliefkarten herzustellen.

Heute kommen sie von Verpackungen für Konsumgüter bis hin zu Automobilbauteilen bei der Produktion verschiedenster Teile zum Einsatz, bei denen Maßgenauigkeit weniger entscheidend und eine uneinheitliche Wandstärke akzeptabel ist.

Die Verpackung für diesen Rasierer wurde mit dem Vakuumformverfahren gefertigt.

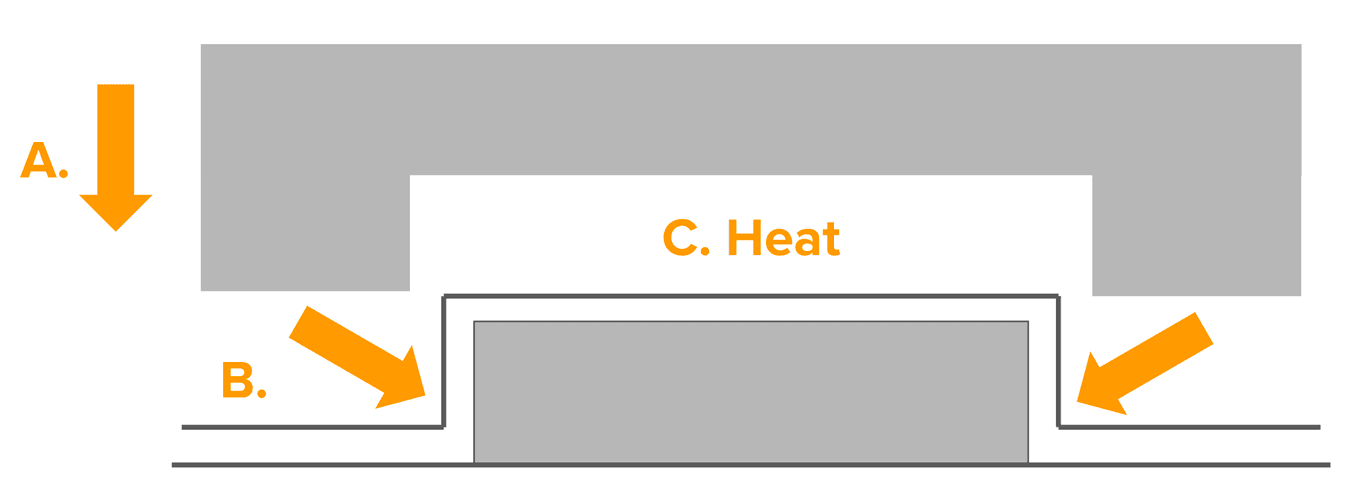

Beim Thermoformen wird eine erhitzte Kunststoffplatte oder -folie zwischen zwei Hälften eines Formwerkzeugs gepresst, um ein Teil zu formen. Beim Vakuumformen wird nur eine Hälfte des Formwerkzeugs genutzt, da der Kunststoff mithilfe von Unterdruck über die Form gezogen wird. Die für diese Methoden benötigten Maschinen sind sehr kostengünstig und können sogar selbst gebaut werden.

In diesem Diagramm stellt „A“ den Druck dar, der von der Negativform ausgeht. „B“ ist der Druck des über die Form gezogenen Kunststoffs und „C“ die Eigenwärme des Kunststoffs.

Der 3D-Druck von Thermoformwerkzeugen mit SLA-3D-Druckern ist eine schnelle und effiziente Methode zur Herstellung hochwertiger vakuumgeformter Teile in Kleinserie. Mit 3D-gedruckten Thermoformwerkzeugen lassen sich Verpackungsprototypen, transparente kieferorthopädische Retainer und lebensmittelechte Formen für Pralinen herstellen.

Schnelles Thermoformen in Kleinserie mit 3D-gedruckten Formwerkzeugen

Laden Sie unser Whitepaper herunter und erfahren Sie mehr über die schnelle Fertigung komplexer Formwerkzeuge mittels 3D-Druck. Wir geben außerdem Tipps und Richtlinien zur Vorbereitung der Bestandteile der Form.

Wie Sie mit 3D-Druck Formen herstellen

Beim Modellieren von Teilen für den Formenbau müssen Faktoren wie Druck, Ausgasung und Unterschiede beim Abkühlen und Erhitzen berücksichtigt werden.

Sehen Sie sich unser Webinar an, um verschiedene Formenbautechniken kennenzulernen und zu erfahren, wie Sie 3D-gedruckte Spritzgussformen, Thermoformwerkzeuge und sonstige Gussformen fertigen.