Wie 3D-Druck die Forschung im Bereich Tissue-Engineering an der University of Sheffield vorantreibt

Obwohl der menschliche Körper die fortschrittlichste Maschine der Welt darstellt, ist er doch in seiner Selbstheilungsfähigkeit eingeschränkt. Bei Schäden durch Verletzung oder Krankheit können sich die meisten unserer Gewebe und Organe nicht in ihren ursprünglichen Zustand zurückversetzen.

Unser Gefäßsystem besteht aus einem Netz aus komplizierten Röhren, die für den Transport von Nährstoffen und Sauerstoff im Körper verantwortlich sind. Schäden oder Blockaden in diesem Netzwerk können die lebenswichtige Durchblutung reduzieren und schwere Komplikationen wie Schlaganfall oder Herzinfarkt hervorrufen.

Herkömmliche Behandlungen von Herz-Kreislauf-Erkrankungen bedienen sich autologer Transplantation. Dabei wird ein Blutgefäß aus einem weniger wichtigen Teil des Körpers des Patienten entnommen und zur Reparatur oder Umgehung eines wichtigen beschädigten oder blockierten Gefäßes verwendet. So kann z. B. eine Vene aus dem Bein des Patienten entnommen werden um damit eins der Herzkranzgefäße zu überbrücken, die das Herz mit Blut versorgen.

Jedoch ist geeignetes Gewebe zur Transplantationen nur begrenzt verfügbar und nur durch komplizierte Operationen zu erlangen. Zwar sind auch synthetische Gefäßtransplantate aus Polymer-Materialien erhältlich, jedoch sind diese anfällig für Infektionen und Blutgerinnung, insbesondere in Gefäßen mit kleinerem Durchmesser. Hier kommt Tissue-Engineering (Gewebezucht) ins Spiel.

Tissue-Engineering bezieht sich auf die Entwicklung von Technologien zur Zucht von Ersatzgeweben und -organen im Labor, um damit Verletzungen und Krankheiten zu behandeln. Dabei werden Zellen des zu behandelnden Patienten verwendet, wodurch eine Abstoßung durch das Immunsystem – ein großes Problem bei herkömmlichen Organtransplantationen – ausgeschlossen ist.

In den letzten Jahren wurden enorme Fortschritte bei der Herstellung von gewebegefertigten Blutgefäßen erzielt, doch konnten die Forscher dabei nur einfache gerade Rohre konstruieren. Das Gefäßnetz ist komplex: Es enthält Biegungen, Verjüngungen und Verzweigungen, und die Wiederherstellung dieser Formen stellt weiterhin eine Herausforderung dar.

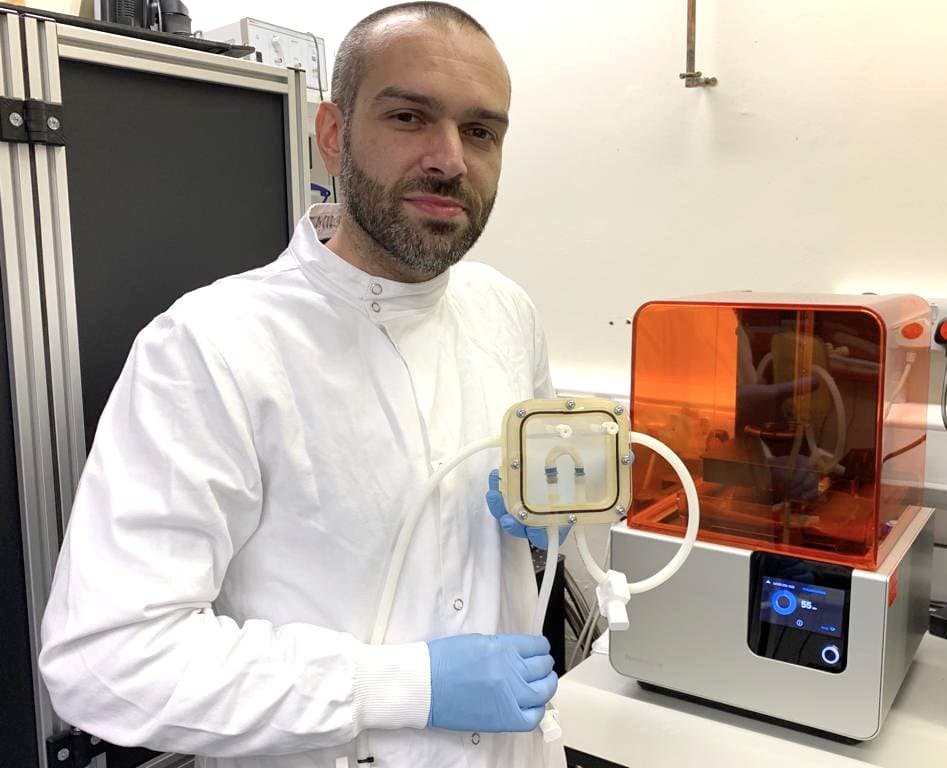

Dr. Sam Pashneh-Tala von der University of Sheffield stellt sich dieser Herausforderung. In seiner Forschung verwendet er hochpräzisen Desktop-Stereolithografie (SLA) 3D-Druck, um die Herstellung von gewebetechnischen Blutgefäßen mit einer Vielzahl von geometrischen Formen zu ermöglichen. Dies ermöglicht auf Patienten abgestimmtes Design von Gefäßtransplantaten sowie bessere chirurgische Möglichkeiten und bietet eine einzigartige Testplattform für neue Gefäßmedizinprodukte für Menschen mit Herz-Kreislauf-Erkrankungen – derzeit weltweit die häufigste Todesursache.

Biodruck und 3D-Druck im Bereich Tissue-Engineering

Die Flexibilität und Präzision des 3D-Drucks macht ihn zu einer idealen Fertigungsmethode beim Tissue-Engineering. Das Gewebe, aus dem sich unser Körper zusammensetzt, ist eine komplizierte 3D-Anordnung von Zellen und Strukturproteinen. Diese sind jedoch auch sehr variabel, da jeder Körper einzigartig ist.

Verfahren zum direkten 3D-Druck mit Zellen zur Bildung von Geweben und Organen befinden sich in der Entwicklung. Was sich wie Science-Fiction anhören mag passiert in Wirklichkeit schon jetzt. Diese „Biodruck”-Techniken können die Geometrie des natürlichen Gewebes nachbilden. Die Wiederherstellung der mechanischen und biologischen Eigenschaften ist jedoch schwieriger.

Bei einem alternativen Ansatz wird das Wachstum der Zellen im Labor so gesteuert, dass sie das erforderliche Gewebe bilden. Die meisten in vitro gezüchteten Zellen bilden von selbst keine 3D-Strukturen. Um dies zu erreichen werden Zellen auf einem Gerüst gezüchtet, welches eine Vorlage für die gewünschte Form darstellt. So kann ein rohrförmiges Gerüst zur Herstellung von Blutgefäßen verwendet werden. Die Zellen vermehren sich und bedecken das Gerüst, wobei sie seine Form annehmen. Mit der Zeit baut sich das Gerüst ab und hinterlässt die Zellen, die jetzt in der Form des Zielgewebes angeordnet sind.

Dr. Pashneh-Tala verfolgt einen hybriden Ansatz, bei dem der 3D-Druck die Herstellung von Tissue-Engineering-Gerüsten für den Anbau von Blutgefäßen mit individuellen geometrischen Formen ermöglicht. Diese Gerüste werden dann mit Zellen bepflanzt und als Kultur im Labor gereift.

Bislang konzentrierte sich die Forschung im Bereich des vaskulären Tissue-Engineering auf die Herstellung gerader Gefäße. Diese sind nicht in der Lage, die im Körper vorhandene Gefäßarchitektur genau nachzuahmen, wodurch die Arbeit der Gefäßchirurgen erschwert wird. Der 3D-Druck ist die perfekte Technologie, um dieses Problem zu lösen. So ist Dr. Pashneh-Tala in der Lage, ohne zusätzliche Kosten organische, maßgeschneiderte Strukturen zu erstellen.

„Das Besondere an meinem Ansatz ist, dass ich in der Lage bin, Blutgefäße in Formen zu erzeugen, die enger mit denen im Körper übereinstimmen. Dies bietet bessere Möglichkeiten bei chirurgischen Eingriffen, und sogar auf den Patienten abgestimmtes Blutgefäßdesign. Ohne den Zugang zu hochpräzisem, preiswertem 3D-Druck wäre die Erschaffung dieser Strukturen nicht möglich.”

Dr. Sam Pashneh-Tala, wissenschaftlicher Mitarbeiter, University of Sheffield

Gerüstfertigung auf einen Blick

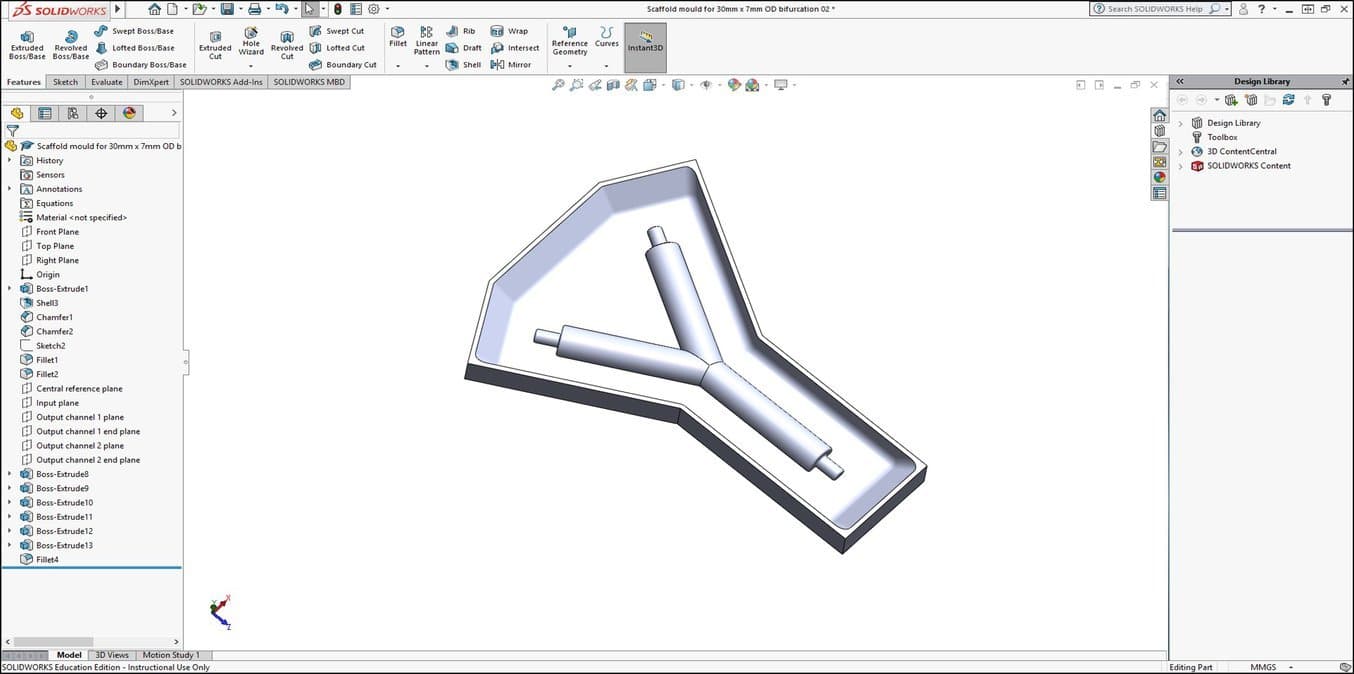

- Festlegen der Gerüstform und Erstellen einer CAD-Datei der Gussform des Gerüsts.

- 3D-Druck der Gussform mit Desktop-SLA-Technologie.

- Herstellung des Gerüstgusses mit Silikon und anschließendes Aushärten des fertigen Gerüsts.

- Montieren der Silikon-Gerüstformen.

- Injizieren des Gerüstmaterials (biologisch abbaubare Polymeremulsion) und Lichtaushärten, um ein festes, poröses Gerüst herzustellen.

- Sterilisierung des Gerüsts und Einpflanzen der Zellen.

1. Festlegen der Gerüstform und Erstellen einer CAD-Datei der Gussform des Gerüsts

Dr. Pashneh-Tala stellt die Formen für die Herstellung seiner Tissue-Engineering-Gerüste mit 3D-Druck und Silikonguss her. Basierend auf dem gewünschten Gerüstdesign wird ein Negativ der Form, die das Gerüst formt, mit der SolidWorks® CAD-Software entworfen.

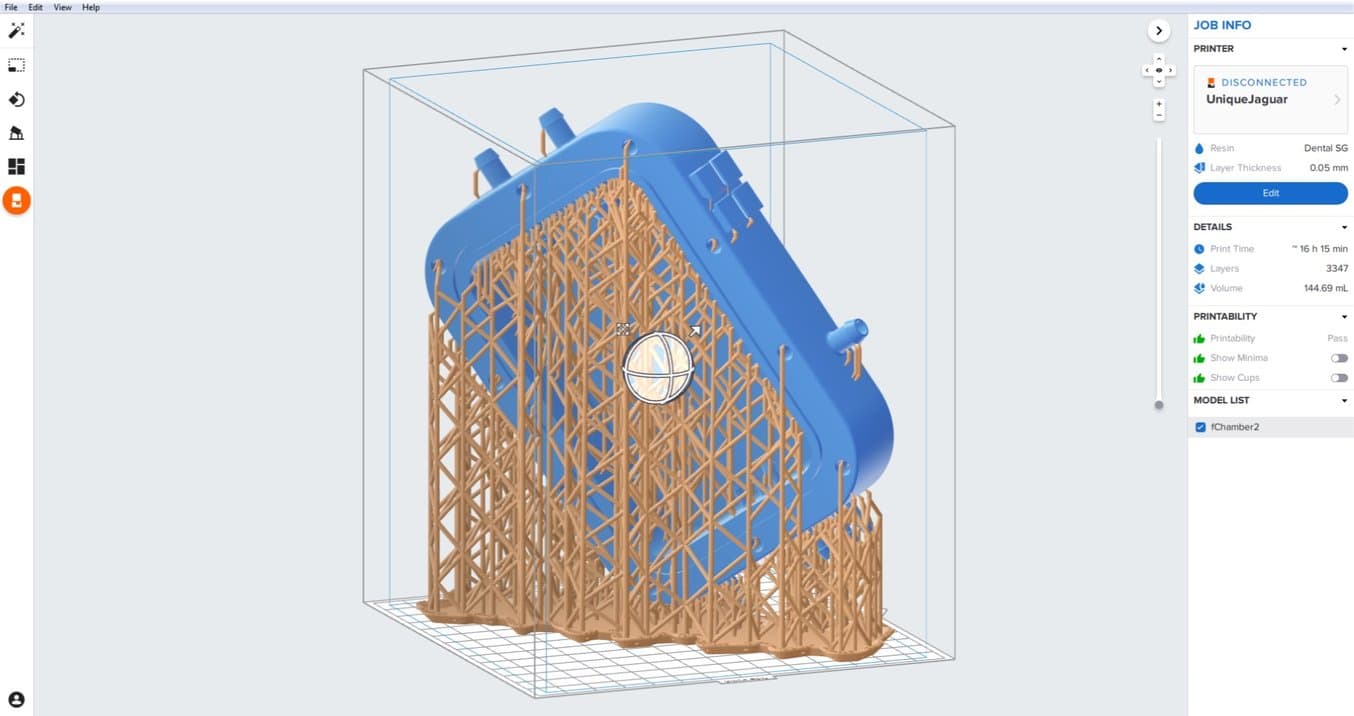

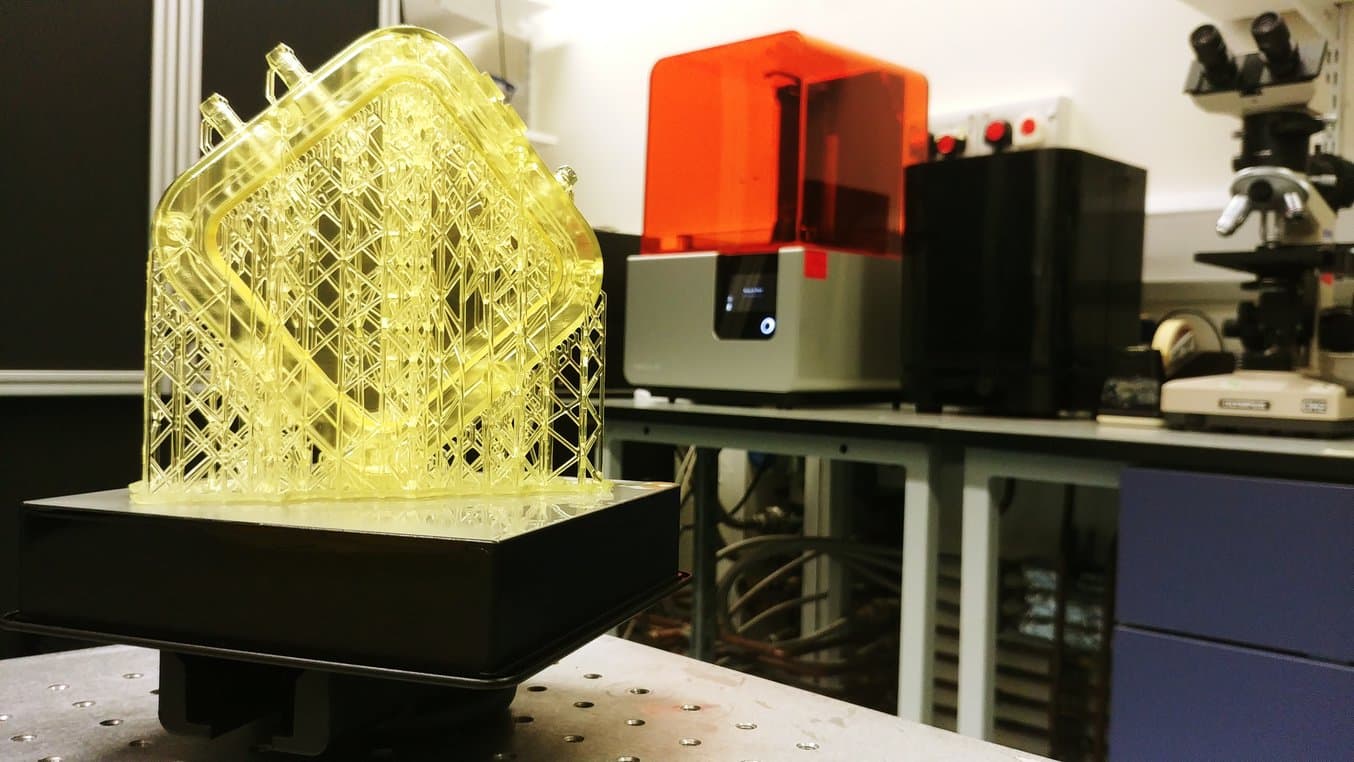

2. 3D-Druck der Gussform mit Desktop-SLA-Technologie

Die CAD-Konstruktion wird in Dr. Pashneh-Talas Labor auf seinem Formlabs SLA-Drucker in Grey Resin 3D-gedruckt. Alternativ müsste das Design zur Herstellung an einen externen Anbieter geschickt werden. Dies würde die Entwicklung der gezüchteten Gewebe um Wochen verlängern und letztlich die Forschung in seinem Labor unmöglich machen.

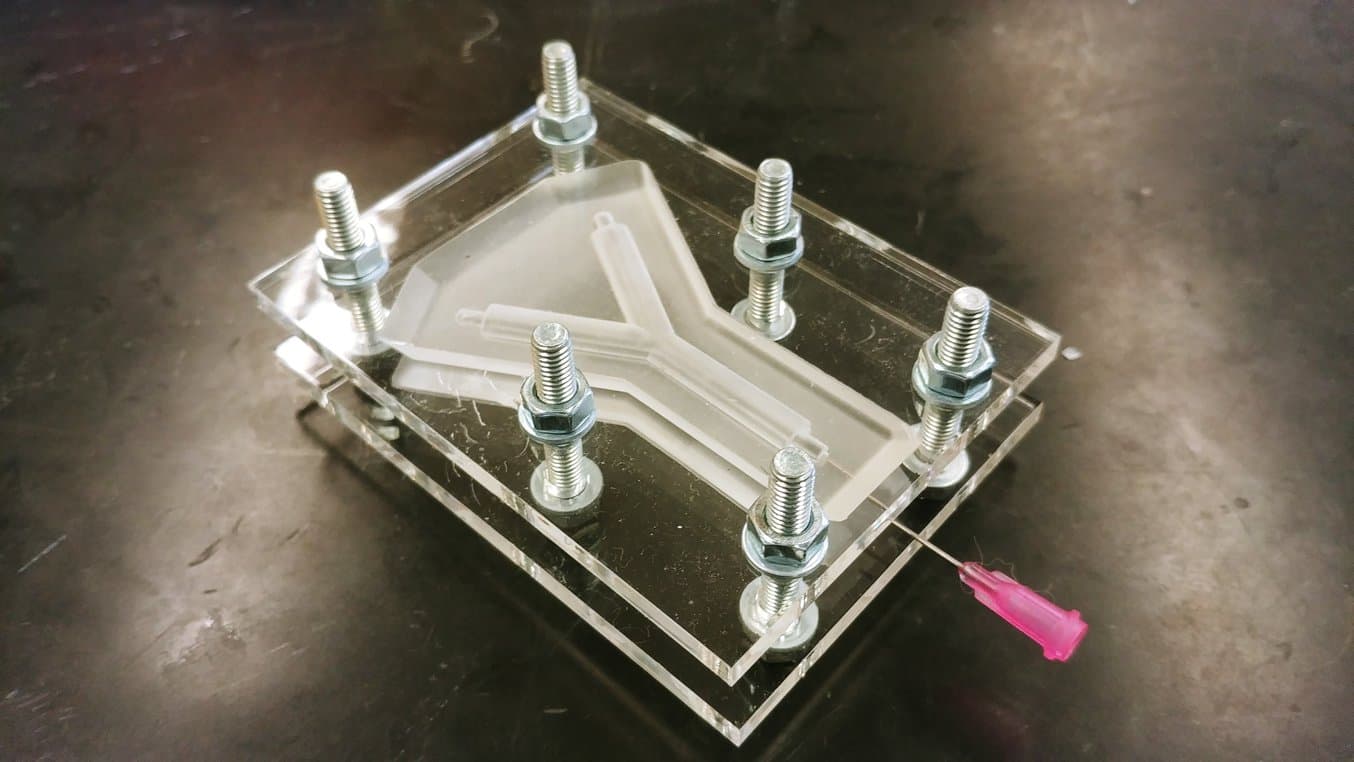

3. Herstellung des Gerüstgusses mit Silikon und anschließendes Aushärten des fertigen Gerüsts.

Silikon wird in die 3D-gedruckten Formnegative gegossen. Das Silikon wird im Ofen bei 60 °C ausgehärtet und dann entnommen. So entstehen die Silikonformen, aus denen das Gerüst geformt wird.

4. Montieren der Silikon-Gerüstformen

Mehrere Silikonformen werden zusammengefügt, um die Gerüstform herzustellen. Silikonformen werden benötigt, um die Außenfläche des Gerüsts zu formen und auch um den Kanal (Lumen) herzustellen, der durch seine Mitte verläuft.

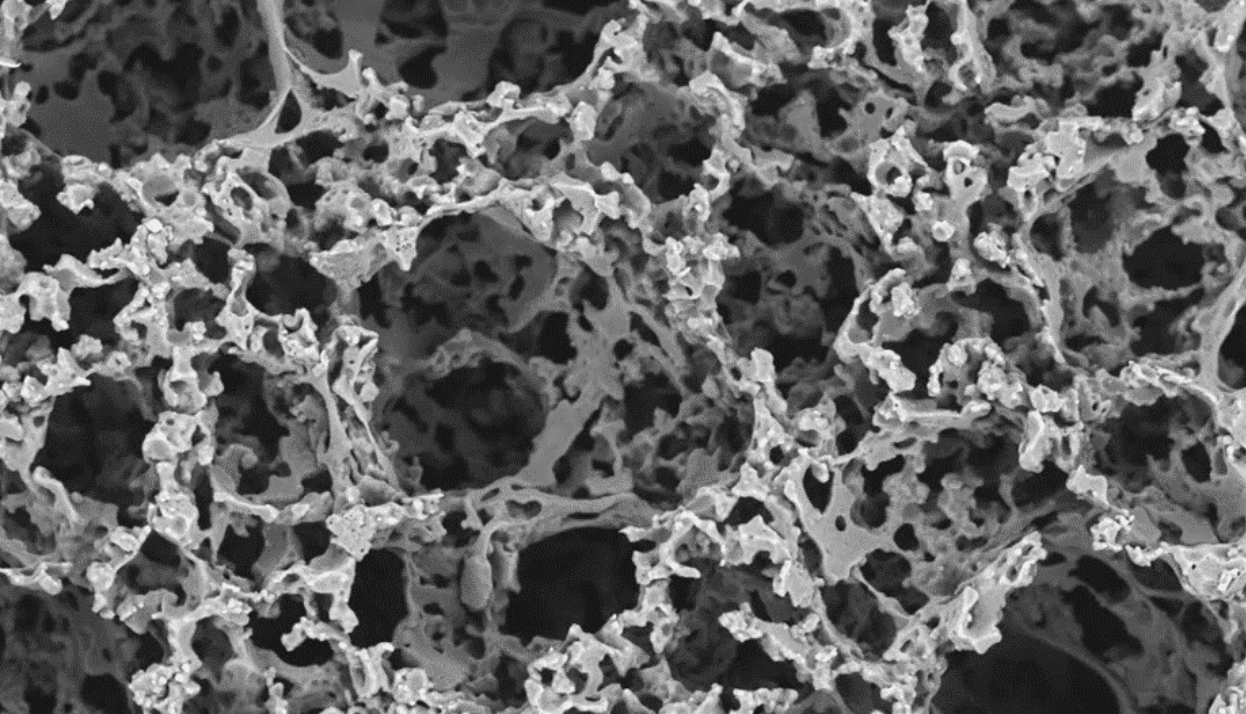

5. Injizieren des Gerüstmaterials (biologisch abbaubare Polymeremulsion) und Lichtaushärten, um ein festes, poröses Gerüst herzustellen.

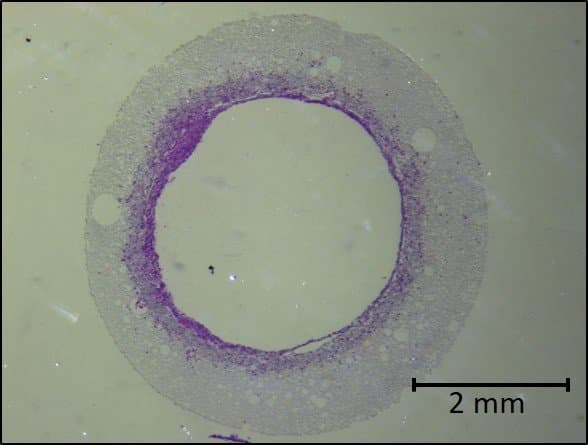

Der Formhohlraum wird mit einer speziellen, biologisch abbaubaren Polymeremulsion gefüllt, die von Dr. Pashneh-Tala und seinem Team an der University of Sheffield entwickelt wurde. Dieses flexible und biokompatible Polymer, kurz PGS-M genannt, ist ideal für die Zellkultur. PGS-M ist auch lichthärtbar, wodurch die flüssige Polymeremulsion unter UV-Bestrahlung in einen Feststoff umgewandelt werden kann. Nach dem Lichthärten wird die Form geöffnet, um ein poröses Gerüst mit mikroskopisch kleinen Löchern freizulegen, in welchem die Zellen in der In-Vitro-Kultur wachsen können.

6. Sterilisierung des Gerüsts und Einpflanzen der Zellen.

Nach dem Sterilisieren schließlich kultiviert Dr. Pashneh-Tala die Zellen um das Gerüst herum. Mit der Zeit wird sich die Gerüstkonstruktion abbauen und verschwinden, so dass nur die Zellen in der gewünschten Form bleiben.

Dr. Pashneh-Tala hat kürzlich auch begonnen, die Verwendung von Formlabs Elastic Resin als Ersatz für das gegossene Silikon zu untersuchen. Ziel ist es dabei, die Formen für die Gerüstproduktion direkt zu produzieren, um so den Herstellungsprozess zu vereinfachen und Zeit zu sparen.

3D-Druck einer Bioreaktorkammer für den Anbau einer Aorta durch Tissue-Engineering

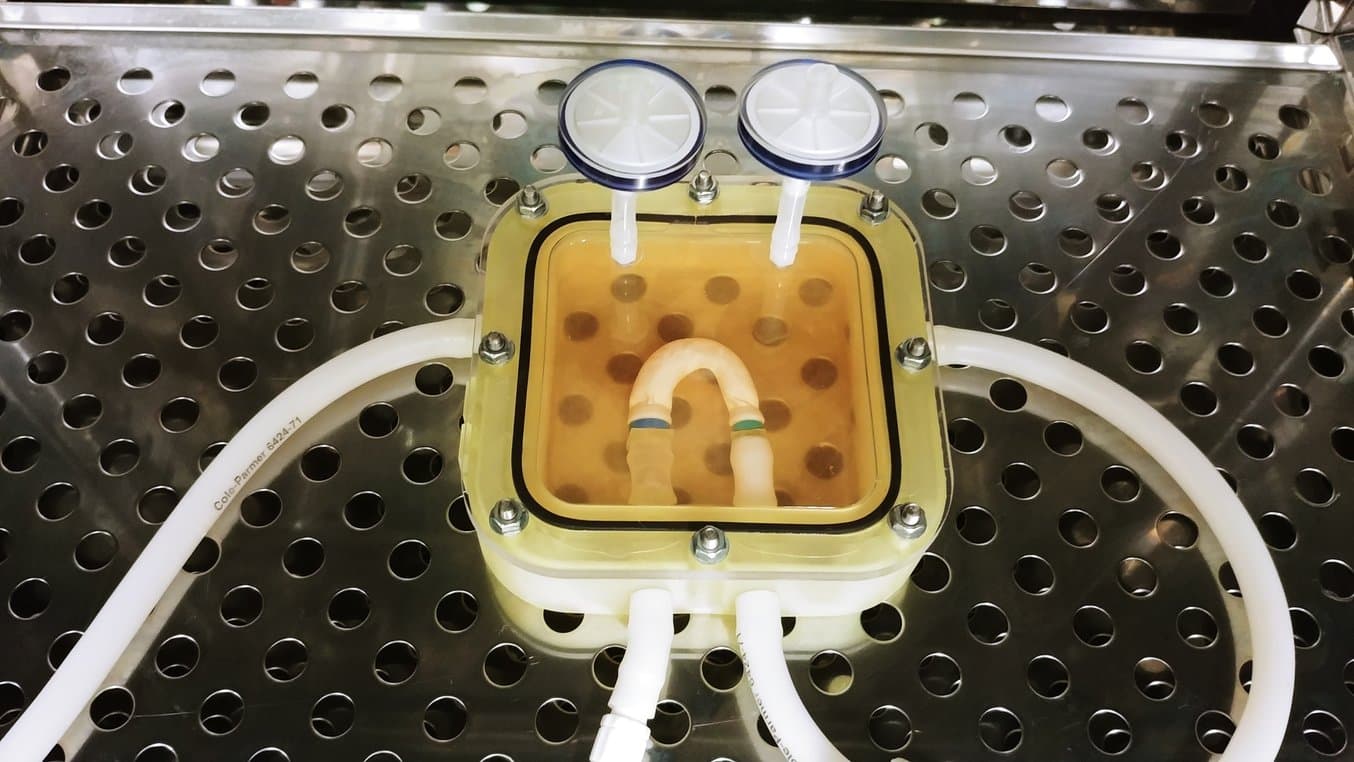

Nachdem das Tissue-Engineering-Gerüst mit Zellen bepflanzt wurde, muss es im Labor kultiviert werden, um zu dem gewünschten Gewebe zu reifen. Dieser Prozess findet in einem Bioreaktor statt, einer Kammer, die das wachsende Gewebe enthält und die innere Umgebung des Körpers simulieren kann.

Die Nachahmung der Umweltbedingungen des Körpers ist entscheidend für den Erfolg der Laborgewebekultur. Der Bioreaktor enthält ein flüssiges Wachstumsmedium, das die Zellen des sich entwickelnden Gewebes wie Blut versorgt. Der Bioreaktor wird in einem Inkubator betrieben, in dem das Gewebe bei der natürlichen Körpertemperatur von 37 °C in einer sterilen Umgebung frei von möglichen Infektionen oder Verunreinigungen gehalten wird.

Für die optimale Entwicklung von durch Tissue-Engineering hergestellte Blutgefäße ist es auch wichtig, sie den gleichen mechanischen Bedingungen wie im Körper auszusetzen. Um den Blutfluss nachzuahmen, wird das flüssige Wachstumsmedium durch die sich entwickelnden Gefäße gepumpt. Dadurch werden die Gefäße und die Zellen in ihnen zyklisch gedehnt, wodurch die Produktion der für die Bildung eines Blutgefäßes notwendigen Strukturproteine sichergestellt wird. Nach Abschluss der Bioreaktorkultur sind die entwickelten Blutgefäße bereit für Tests und werden hoffentlich eines Tages für die Implantation in Patienten geeignet sein.

Dr. Pashneh-Tala verwendet seinen Form 2 SLA-Drucker auch zur Herstellung von Komponenten für seine Bioreaktoren und hat kürzlich damit begonnen, komplette Kammern mit diesem Verfahren herzustellen. Auf diese Weise ist er in der Lage, Designs schnell dem zu züchtenden Gewebe anzupassen, und Teile in seinem Labor binnen Stunden zu drucken. Dies spart Kosten sowie Wochen an Entwicklungszeit.

„Früher hätte ich zwischen 270 und 300 Pfund für die externe Herstellung einer Polycarbonat-Bioreaktorkammer bezahlt. Mit meinem Form 2 kann ich das Design in meinem Labor mit Dental SG Resin, einem biokompatiblen und autoklavierbaren Material, für 30-40 Pfund drucken. Die Kammer ist dann leicht zu sterilisieren und sofort einsatzbereit.”

Dr. Sam Pashneh-Tala, wissenschaftlicher Mitarbeiter, University of Sheffield

Der Zugang zur Desktop-Fertigung ermöglicht es Dr. Pashneh-Tala auch, bei der Entwicklung seiner Bioreaktoren international zu kollaborieren. In Zusammenarbeit mit Aptus Bioreactors, die Experten für das Design und die Herstellung von Tissue-Engineering-Bioreaktorsystemen sind, entwickelt Dr. Pashneh-Tala ein System zur Züchtung von Venenklappen, um eine revolutionäre Behandlung der chronischen tiefen venösen Insuffizienz zu ermöglichen.

Obwohl Aptus seinen Sitz in South Carolina hat und das Labor von Dr. Pashneh-Tala sich an der University of Sheffield befindet, verwenden beide Formlabs Desktop 3D-Drucker in ihren Forschungseinrichtungen. Auf diese Weise können Bioreaktorkomponenten von Aptus entworfen, 3D gedruckt und getestet werden, und diese Entwürfe dann digital mit Dr. Pashneh-Tala für den Druck in seinem Labor geteilt werden. Dr. Pashneh-Tala kann die Komponenten dann testen, bei Bedarf neu gestalten und digital an Aptus zurücksenden. Dieser optimierte Ansatz nutzt die Möglichkeiten der digitalen Fertigung und ermöglicht eine nahtlose Zusammenarbeit und die schnelle Anpassung von Designs auf zwei Kontinenten.

„Die Welt wird immer kleiner und vernetzter. Der verbesserte Zugang zu digitalen Fertigungstechnologien wie dem 3D-Druck beeinflusst die Art, in der Gruppen bei Projekten zusammenarbeiten. Komponenten können gemeinschaftlich entworfen werden, und digitale Dateien für den lokalen Druck und notwendige Tests geteilt werden. So kann sich jede Gruppe auf das konzentrieren, für das sie am besten geeignet ist. Aptus Bioreactors kann so wertvolle Zeit und Geld sparen, die sonst für den Transport von Komponenten zwischen Standorten nötig wären. Dies ermöglicht Kollaborationen und Entwicklungen, die sonst zu kostenintensiv gewesen wären.”

Lee Sierad, Gründer & Präsident, Aptus Bioreactors

Die Vision von Dr. Pashneh-Tala ist es, die schnelle und zuverlässige Herstellung von Gefäßtransplantaten durch Tissue-Engineering zu ermöglichen, die auf jeden einzelnen Patienten individuell zugeschnitten sind. Diese Entwürfe werden unter Verwendung klinischer Scandaten erstellt und anschließend mit Gerüsten und Bioreaktoren hergestellt, die mit 3D-Drucktechnologie hergestellt werden. Diese durch Tissue-Engineering hergestellten Gefäße werden aus Zellen des vorgesehenen Empfängers hergestellt, wodurch die Möglichkeit einer Abstoßung durch das Immunsystem nach der Implantation vermieden wird.

Die Zukunft des 3D-Drucks im Gesundheitswesen

Während der Biodruck voll funktionsfähiger innerer Organe wie Herz, Niere und Leber noch mehr Zeit in Anspruch nehmen wird, vollziehen sich die Fortschritte bei hybriden 3D-Drucktechniken sehr schnell. Präzise, erschwingliche SLA-Drucktechnologien demokratisieren die Forschungsphase, so dass individuelle Geräte schnell hergestellt und neue klinische Lösungen entwickelt werden können. Der zunehmende Zugang zu hochwertigen 3D-Druckproduktionsmethoden wird es auch ermöglichen, diese neuen Behandlungen weltweit anzubieten.

„Der 3D-Druck wird eine Schlüsseltechnologie für die Zukunft des Gesundheitswesens sein, und wird die individuelle medizinische Behandlung unterstützen. Der Körper eines jeden Menschen ist anders und die Vielseitigkeit des 3D-Drucks macht ihn ideal geeignet, sich daran anzupassen. Die Qualität, Wirtschaftlichkeit und Materialvielfalt von Formlabs ermöglicht es mir, Lösungen wie nie zuvor zu entwickeln.”

Dr. Sam Pashneh-Tala, wissenschaftlicher Mitarbeiter, University of Sheffield

3D-Drucksysteme von Formlabs wurden in verschiedenen Forschungsprojekten in Wissenschaft, Medizin und Zahnmedizin verwendet und besprochen. Erfahren Sie mehr über medizinische Anwendungen von 3D-Druck. oder bestellen Sie einen kostenlosen Probedruck um sich von der Qualität des SLA-Drucks zu überzeugen.