Die Haptik, Optik und das Verhalten eines Produkts beeinflussen seinen funktionalen und wahrgenommenen Wert bei Konsumenten und Nutzern aus der Industrie. In der Produktentwicklung sind diese Eigenschaften auch als Color, Material, Finish oder kurz als CMF bekannt.

CMF beeinflusst, ob sich ein Produkt billig oder luxuriös, robust oder zerbrechlich anfühlt. Jenseits von Optik und Haptik sind Oberflächengüte und Materialien ausschlaggebend für die Optimierung funktionaler Aspekte eines Produkts, wie der Ergonomik oder einer einfachen Reinigung. Designer und Ingenieure lassen es sich viel Mühe kosten, dass ihre CMF-Entscheidungen bei der Produktentwicklung mit dem Kontext und den Anforderungen des Verwendungszwecks übereinstimmen.

CMF-Spezifikationen sind auch wichtig, wenn das Produktdesign in die Serienfertigung geht. CMF-Anforderungen müssen dem Hersteller früh kommuniziert werden, um den ursprünglichen Designzweck und die Markenkonsistenz des Endprodukts zu wahren.

Erfahren Sie in diesem Beitrag mehr über die Grundlagen von CMF und die Industrienormen für Farben und Oberflächenbeschaffenheit. Sehen Sie anhand einiger Beispiele, wie Produktentwicklungsteams 3D-Druck bei der Darstellung von CMF bei den Anwendertests nutzen oder dafür sorgen, dass bei der endgültigen Übergabe an den Hersteller nichts dem Zufall überlassen wurde.

CMF verstehen und Chancen für den 3D-Druck nutzen

Wöhler verwendet SLA-3D-Druck, um Prototypen weicher Merkmale, wie umspritzter Elemente und Knöpfe, sowie funktionale Gehäuse für seine Elektrobauteile herzustellen.

Heute nutzen Produktteams 3D-Druck umfassend als Teil des standardmäßigen Produktentwicklugnsprozesses, teilweise dank der Fähigkeit der Technologie, eine große Bandbreite an Farben, Materialien und Oberflächenbeschaffenheiten mit hoher Originaltreue abzubilden.

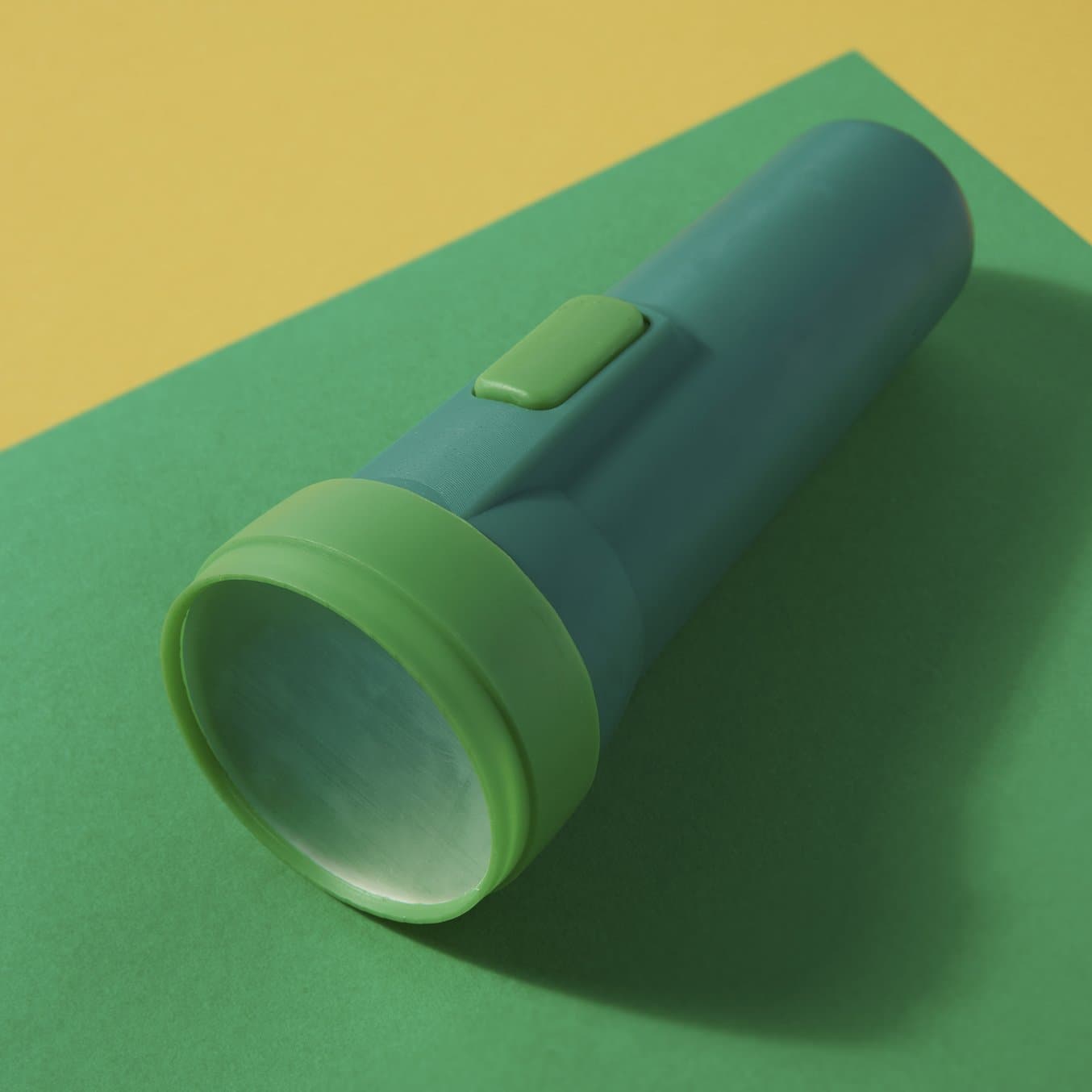

Insbesondere bei Systemen wie Stereolithografie-(SLA)-Druckern kommen Photopolymer-Kunstharze zum Einsatz, die für eine große Zahl an Materialeigenschaften formuliert werden können: Von weichen, gummiartigen Materialien hin zu harten, glasverstärkten Kunststoffen. Zusätzlich zu den physikalischen Eigenschaften lassen sich SLA-Kunstharze relativ leicht pigmentieren, ohne dass die Druckbarkeit darunter leidet. So haben Designer die Möglichkeit, Teile direkt mit kräftigen, durchgehenden Farben zu drucken.

Farbe

Wenn Sie an ein Produkt denken, haben Sie wahrscheinlich zuerst die Farbe vor Augen. John-Deere-Grün, Makita-Türkis, Ferrari-Rot: Viele Marken haben eine spezifische Farbe, die geradezu ein Synonym für das Unternehmen ist.

Es gibt verschiedene Farbsysteme, die über die Jahre entwickelt wurden, um sicherzustellen, dass auf dem Weg vom Designer zum Hersteller nichts untergeht.

Die geläufigsten Werkzeuge für die Übereinstimmung bei Farbnormen sind das Pantone Matching System und das RAL-Farbensystem, wobei RAL für „Reichs-Ausschuß für Lieferbedingungen und Gütesicherung“ steht, die Vorgängerorganisation des heutigen Deutschen Instituts für Gütesicherung und Kennzeichnung. Designer und Ingenieure in den USA verwenden für gewöhnlich das Pantone Matching System, während sich RAL in Teilen Europas weiter großer Beliebtheit erfreut. Hersteller, die mit Kunden auf der ganzen Welt arbeiten, sind normalerweise mit beiden Systemen vertraut.

Prototypen erhalten ihre Farbe im Allgemeinen durch das Lackieren oder durch das Fertigen von durchgefärbten Teilen. Bei der Herstellung von durchgefärbten Teilen sind die wichtigsten Methoden der Direktdruck oder der RTV-Guss von pigmentiertem Urethan, Silikon oder Epoxidharz.

Zum Druck von durchgefärbten Teilen gibt es einige passende Formlabs-Kunstharze. Standard-Kunstharze sind in transparenten (Clear Resin) oder in lichtundurchlässigen Varianten (Black Resin, Grey Resin, White Resin) verfügbar. Mit dem Formlabs Color Kit können Sie spezifische Harzfarben mischen.

Mit dem Color Kit können Sie ganz einfach Ihr eigenes Color Resin mischen und für einheitlich gefärbte 3D-Drucke mit der hohen Auflösung und glatten Oberflächenbeschaffenheit sorgen, für die SLA-Technologie bekannt ist.

Falls ein Ingenieur oder Designer einen Farbverlauf, ein Muster oder einen anderen Farbeffekt auf der Oberfläche benötigt, nehmen SLA-Druckteile Farben ebenfalls gut an, wenn einige einfache Schritte zur Vorbereitung des Teils beachtet werden.

Material

Die Materialspezifikation eines Produkts spielt sowohl bei der Funktionalität als auch bei den endgültigen Produktionskosten eine große Rolle. Da Photopolymer-Kunstharze für eine Vielzahl von mechanischen Eigenschaften formuliert werden können, eignet sich SLA-3D-Druck besonders zum Herstellen von Teilen, die sich wie die echten Materialien des Endprodukts anfühlen. Formlabs-Kunstharze werden eingesetzt, um Materialien, wie Silikonkautschuk, Polypropylen, ABS und glasgefüllte Kunststoffe zu simulieren.

OXO verwendet Formlabs High Temp Resin, um sicherzustellen, dass die entwickelten Kunststoffteile wie vorgesehen funktionieren und sich gleichzeitig mit Hinblick auf Steifigkeit und Struktur gut anfühlen.

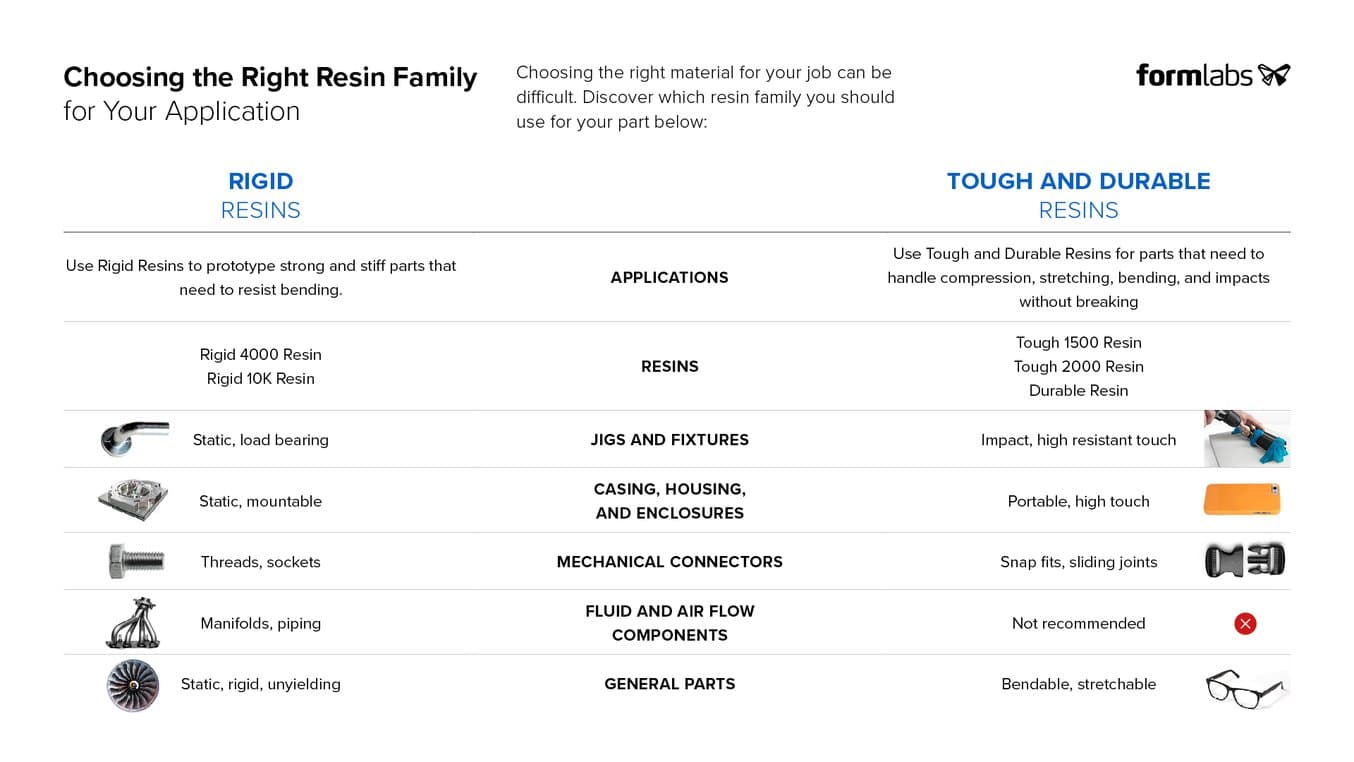

Finden Sie das richtige Material für Ihre Anwendung

Benötigen Sie Hilfe bei der Auswahl des richtigen 3D-Druckmaterials? Mit unserem neuen, interaktiven Materialselektor treffen Sie im wachsenden Angebot unserer Kunstharze die richtige Entscheidung, basierend auf Ihrer Anwendung und den für Sie wichtigsten Eigenschaften.

Oberflächenbeschaffenheit

Wie die Farbsysteme wurden auch die Industrienormen über die Jahre weiterentwickelt, um Einheitlichkeit bei der Oberflächengüte zu erzielen. Normen für die Oberflächengüte sind spezifisch für die Herstellungsprozesse oder Materialklassen; ein Kunststoffteil richtet sich nach SPI-Normen (Society of Plastics Industry), während für ein Metallteil ASME-Normen (American Society of Mechanical Engineers) oder ISO-Normen (International Standards Organization) gelten.

SPI-Normen definieren die Optik und Haptik der Oberfläche eines bearbeiteten Kunststoffteils, wobei eine Kombination aus Buchstaben und Ziffern für das Benennungssystem verwendet wird.

SPI-Oberflächengüten reichen von unbehandelten „as machined“-Oberflächen (zu Deutsch: wie zerspanend bearbeitet, bis hin zu Hochglanzflächen, wobei eine Vielzahl von Optionen dazwischen liegt. Bei „as machined“-Oberflächen sind Spuren von Schneidwerkzeugen deutlich sichtbar. Derartige Oberflächen werden nur selten für Oberflächen bei Spritzguss- oder Kunststoffteilen verwendet, die der Endverbraucher sieht. Sie werden jedoch gelegentlich für verdeckte Innenoberflächen von Teilen spezifiziert, um Werkzeugkosten zu sparen.

SPI-Spezifikationen umfassen auch matte Oberflächen: SPI-B1, SPI-B2 und SPI-B3 werden als „paper“(Papier)-Oberflächen bezeichnet; SPI-C1, SPI-C2 und SPI-C3 als „stone“(Stein)-Oberflächen; glänzende Oberflächen sind SPI-A1, SPI-A2 und SPI-A3, auch bekannt als „diamond buff“ (diamantpoliert). Rauere Oberflächengüten, die durch Strahlen mit Strahlmittel entstehen, sind SPI-D1, SPI-D2 und SPI-D3 mit der Bezeichnung “dry media blast” (mit Trockenstrahlmittel gestrahlt).

| Arten von Oberflächenbeschaffenheiten | SPI-Oberflächenspezifikationen | Ergebnis | ||

|---|---|---|---|---|

| Diamond (Diamant) | SPI-A1, SPI-A2, SPI-A3 | Hochglanz, Glanz | ||

| Paper (Papier) | SPI-B1, SPI-B2, SPI-B3 | Matte Oberfläche | ||

| Stone (Stein) | SPI-C1, SPI-C2, SPI-C3 | Matte Oberfläche | ||

| Bestrahlung | SPI-D1, SPI-D2, SPI-D3 | Mit trockenem Strahlmittel gestrahlt |

Bei vielen Anwendungen ist die Oberflächengüte wichtig für Funktionalität und Haltbarkeit. Beispielsweise überträgt eine auf Hochglanz polierte Linse Licht klar; alles unter Hochglanz ergibt eine nahezu nutzlose Linse. Rauheit und Textur können erwünscht sein, um das Haftverhalten von Klebstoffen oder Beschichtungen zu begünstigen oder die nötige Reibung in Form von Grifffestigkeit für den Nutzer zu liefern. Manche Mechanismen erfordern Textur für Traktion oder zum Halten von Schmiermitteln.

Oberflächenglätte definieren

Bei der Definition der gewünschten Glattheit einer Oberfläche unterscheiden sich die Normen je nach Fertigungsverfahren oder Material. Für Kunststoffteile stammen die häufigsten Normen aus SPI-Spezifikationen zur Beschreibung der Oberflächenbehandlung des Werkzeugs, die zur Fertigung der endgültigen Kunststoffteile genutzt werden.

Die Festlegung, welche SPI-Oberflächenspezifikation für die jeweiligen Komponenten verwendet wird, ist ein wichtiger Schritt im Teiledesign, der eine direkte Auswirkung auf die Leistung des Teils und die Werkzeugkosten hat. Bei spritzgegossenen Teilen mit stärkerer Oberflächentextur sind stärkere Formschrägen im Werkzeug erforderlich; Teile mit Hochglanzöberflächen müssen für die Montage und den Versand möglicherweise mit Schutzfilmen beschichtet werden.

Textur definieren

Häufig verwenden Designer von Kunststoffteilen Oberflächentexturen, um ein anderes Material zu imitieren (z. B. genarbtes Leder bei Verkleidungen in Automobilen), die Ergonomik zu verbessern oder ästhetische Mängel durch Fertigung, Handhabung oder Endverwendung zu verdecken. Teiledesigner verwenden sogar Mikrooberflächentexturen, um blendende Flächen zu vermeiden oder hydrophobes Materialverhalten zu erzielen.

Für die Werkzeugbestückung in der Kunststoffherstellung haben viele Unternehmen ihre eigenen Texturen. Alternativ arbeitet ein Ingenieur mit einem Werkzeuggraveur zusammen, um neue Texturen zu entwickeln. SLA-3D-Drucker können feine Details von häufig geformten Texturen, wie Rändelungen oder detaillierten Körnungsmustern, produzieren, die bei anderen Drucktechnologien wie FDM verlorengehen.

Ingenieure und Designer können SLA-Druck verwenden, um Texturen mit feiner Körnung und kleinen Details einfach zu reproduzieren, so etwa die Oberfläche dieser Wasserflasche, deren Prototyp mit Flexible Resin gedruckt wurde.

Die Möglichkeiten der Oberflächengüte

SLA-Kunstharze nehmen nicht nur Lacke gut an, sondern können auch auf andere Arten beschichtet werden, z. B. mittels Sprüh- und Tauchbeschichtung für Hochglanzoberflächen oder Galvanisierung für metallische Oberflächen.

Wie Sie anhand der Beispiele in diesem Beitrag sehen, ist SLA-Druck ein hochgradig anpassbarer 3D-Druckprozess für jedes Produktentwicklungsteam, das die korrekten CMF-Eigenschaften erreichen möchte. Durch die Nutzung von vielseitigem 3D-Druck im Produktentwicklungsprozess stellen Teams sicher, dass das von ihnen beabsichtigte Design und die markenspezifische Perspektive von den frühen Prototypen hin zu endgültigen Kommunikationsmodellen für Hersteller konsistent bleibt.

Weitere Informationen über den SLA 3D-Druck

Erleben Sie die verschiedenen Materialien von Formlabs hautnah und sehen Sie die feinen Details von SLA aus nächster Nähe, indem Sie einen kostenlosen Probedruck aus einem Material Ihrer Wahl bestellen.