Contrôler la chaîne d'approvisionnement automobile : l'impression 3D chez Jasper Engines & Transmissions

Toutes les photos sont une gracieuseté de Jasper Engines & Transmissions

Pendant les années de pandémie, le produit le plus difficile à obtenir n'était souvent pas un vaccin ou un test COVID-19, mais une voiture abordable. Les pénuries de puces informatiques et les perturbations des transports ont freiné le marché des voitures neuves, entraînant une hausse des prix des voitures d'occasion. Les conducteurs devaient se contenter de leur véhicule actuel, même si cela impliquait des visites fréquentes chez leur garagiste local.

Alors que les garagistes passaient de plus en plus de commandes, l'impression 3D a aidé Jasper Engines & Transmissions, un reconditionneur travaillant avec des milliers de garages indépendants à travers le pays, à réduire les délais de livraison des moteurs et des transmissions et à aider les gens à reprendre la route. JASPER vend près de 7000 transmissions et 5500 moteurs par mois. Pour pouvoir faire face à un tel volume de pièces, l'entreprise a intégré l'impression 3D à haut rendement en interne.

Shane Petty, ingénieur en développement de produits chez JASPER, utilise la Form 3+ et la Fuse 1+ 30W ainsi que des imprimantes FDM pour créer des pièces de toutes sortes pour d'autres départements. « Nous faisons tout : les pièces qui entrent dans la composition des produits finaux , l'outillage, le prototypage rapide, et les pièces de rechange pour notre équipement », a déclaré M. Petty. L'équipe de M. Petty continue de trouver de nouveaux moyens de réduire les coûts et les délais grâce aux imprimantes Formlabs.

Commandez un échantillon gratuit

Commandez un échantillon gratuit en Nylon 12 Powder, utilisée par les fabricants de l'industrie automobile tels que JASPER pour les pièces finales à haute résistance, les prototypes et les aides à la fabrication.

Qu'est-ce que le reconditionnement ?

Les employés de JASPER fournissent des composants de groupes motopropulseurs qui sont remis à neuf avec des pièces neuves et approuvées. Ils démontent le noyau, puis nettoient et inspectent les pièces. Ils apportent des améliorations le cas échéant, installent un ensemble standard de nouvelles pièces, testent les produits finis et se chargent de la distribution à l'échelle nationale en utilisant leur propre flotte de camions commerciaux. Avec 51 succursales aux États-Unis, JASPER travaille avec des milliers de garages indépendants. Leur stock comprend des dizaines de milliers de références et couvre la plupart des grandes marques automobiles nationales, ce qui les rend prêts à tout affronter. Lorsqu'un installateur passe une commande, JASPER expédie le produit de son stock, récupère le composant défectueux et lance le processus de reconditionnement.

« Nous inspectons ou testons chaque composant de la transmission ou du moteur. Les composants qui ne répondent pas à nos normes d'inspection sont remplacés. Après avoir été réassemblées, les transmissions sont testées au dynamomètre et les moteurs à gaz sont testés en conditions réelles avant d'être expédiés aux clients. Grâce à notre processus de reconditionnement, nous sommes en mesure de prendre une unité défaillante et d'en produire une qui atteint ou dépasse ses performances d'origine », a déclaré M. Petty.

Les moteurs et transmissions fournis par JASPER répondent à des normes rigoureuses, avec une garantie de trois ans ou 160 000 km, souvent plus complète que celle de nombreux autres équipementiers. M. Petty et son équipe effectuent des recherches approfondies et des reconceptions pour s'assurer que leurs produits sont à la hauteur de cette norme. L'impression 3D leur permet d'accélérer ce processus d'itération grâce à des prototypes, des jauges d'essai, des fixations, des outils d'essai, etc.

Un soutien interne croissant à l'impression 3D

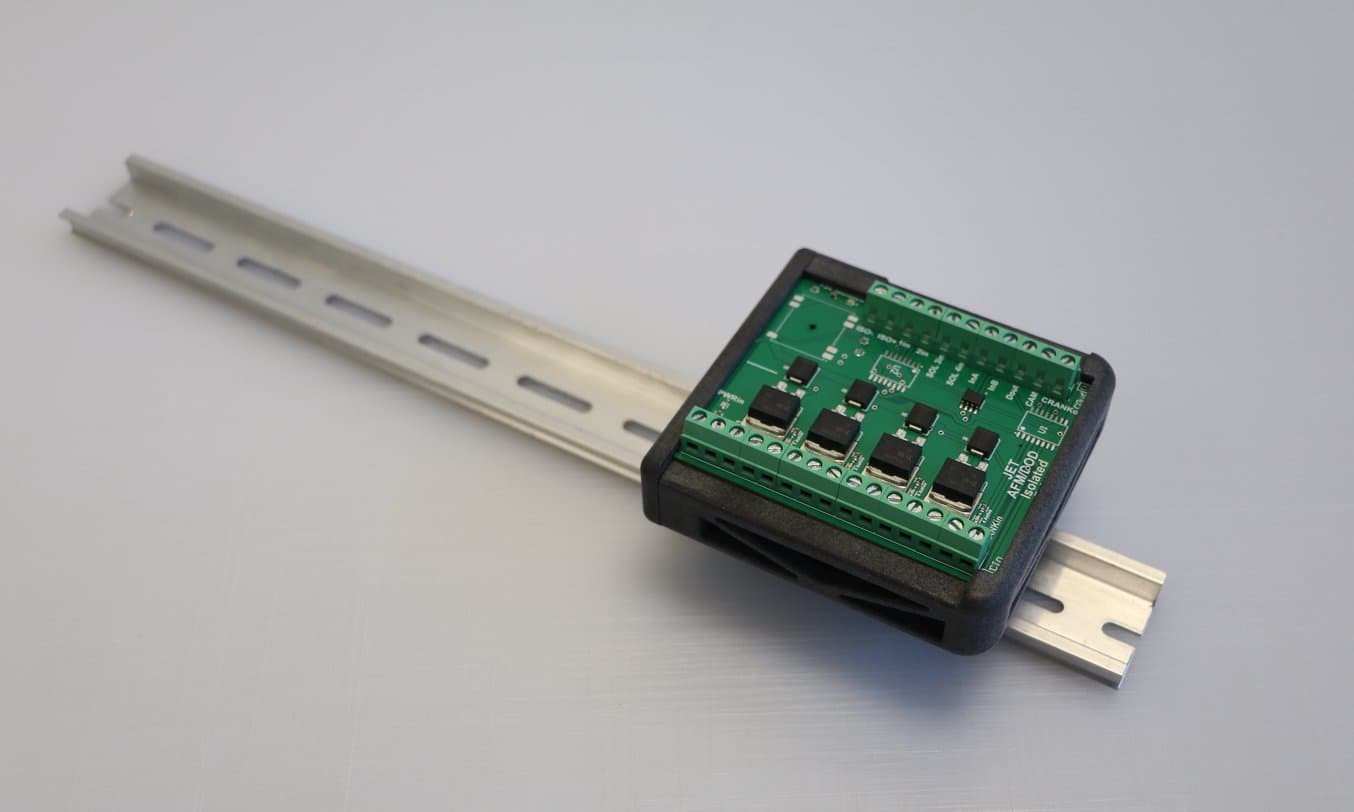

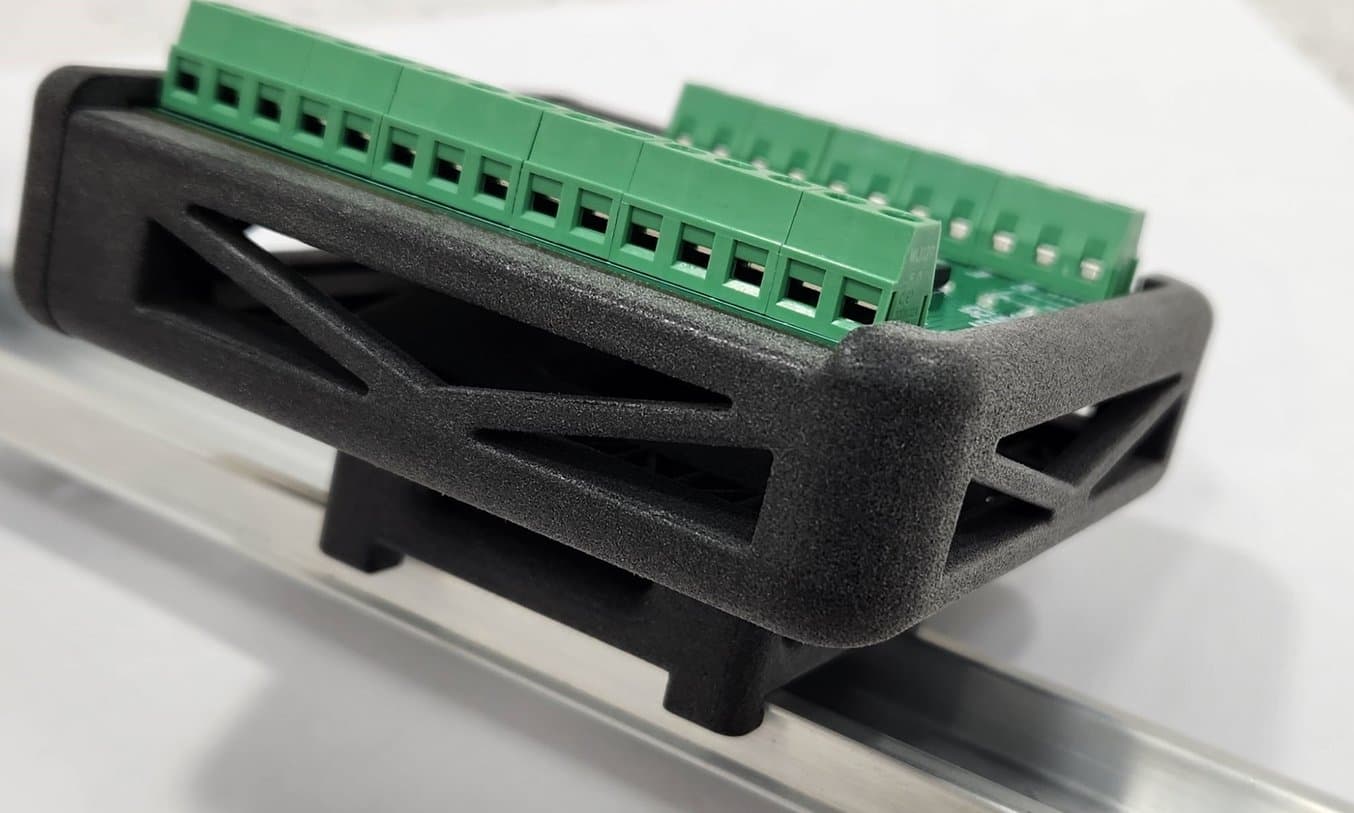

Les pièces d'utilisation finale, comme ce support de carte de circuit imprimé, peuvent être conçues pour s'adapter aux composants et imprimées en quantités faibles à moyennes, ce qui permet à JASPER d'économiser des milliers d'euros sur les coûts d'outillage.

L'équipe de M. Petty peut optimiser la conception de ces composants afin d'évider les sections, ce qui permet de conserver le matériau tout en maintenant la résistance.

Pour introduire un nouveau type de moteur ou de transmission, l'équipe rassemble plusieurs exemples d'unités défaillantes et commence à concevoir des versions nouvelles et améliorées des composants. Pendant des années, l'équipe de M. Petty a utilisé des imprimantes FDM pour de petites tâches de prototypage. Quelques membres de l'équipe qui utilisaient également des imprimantes FDM chez eux ont commencé à rechercher d'autres types de technologies. Ils ont réalisé que l'impression SLA pouvait être utilisée pour produire certaines pièces qu'ils auraient normalement moulées par injection.

Un projet en particulier a permis d'économiser des milliers de dollars. Un petit composant de la transmission devait être reconçu et fabriqué, mais l'outillage aurait coûté près de 7000 €. « J'ai facilement pu justifier l'installation complète de la Form 3+ à 5000 €, et dès le premier jour, je pouvais imprimer suffisamment de ces composants pour une année. Je me suis donc demandé ce qu'on pouvait faire d'autre avec ça. C'est à ce moment-là que nous avons eu l'idée d'imprimer des pièces difficiles à fabriquer au lieu de payer pour l'outillage », a déclaré M. Petty.

L'étendue des capacités et les économies réalisées avec l'imprimante SLA ont facilité l'ajout de l'imprimante SLS Fuse 1+ 30W. En 2021, l'équipe a intégré sa Fuse 1 et a ajouté la Fuse 1+ 30W à son parc en 2022 pour augmenter le rendement.

Les aides à la fabrication favorisent l'adhésion interne

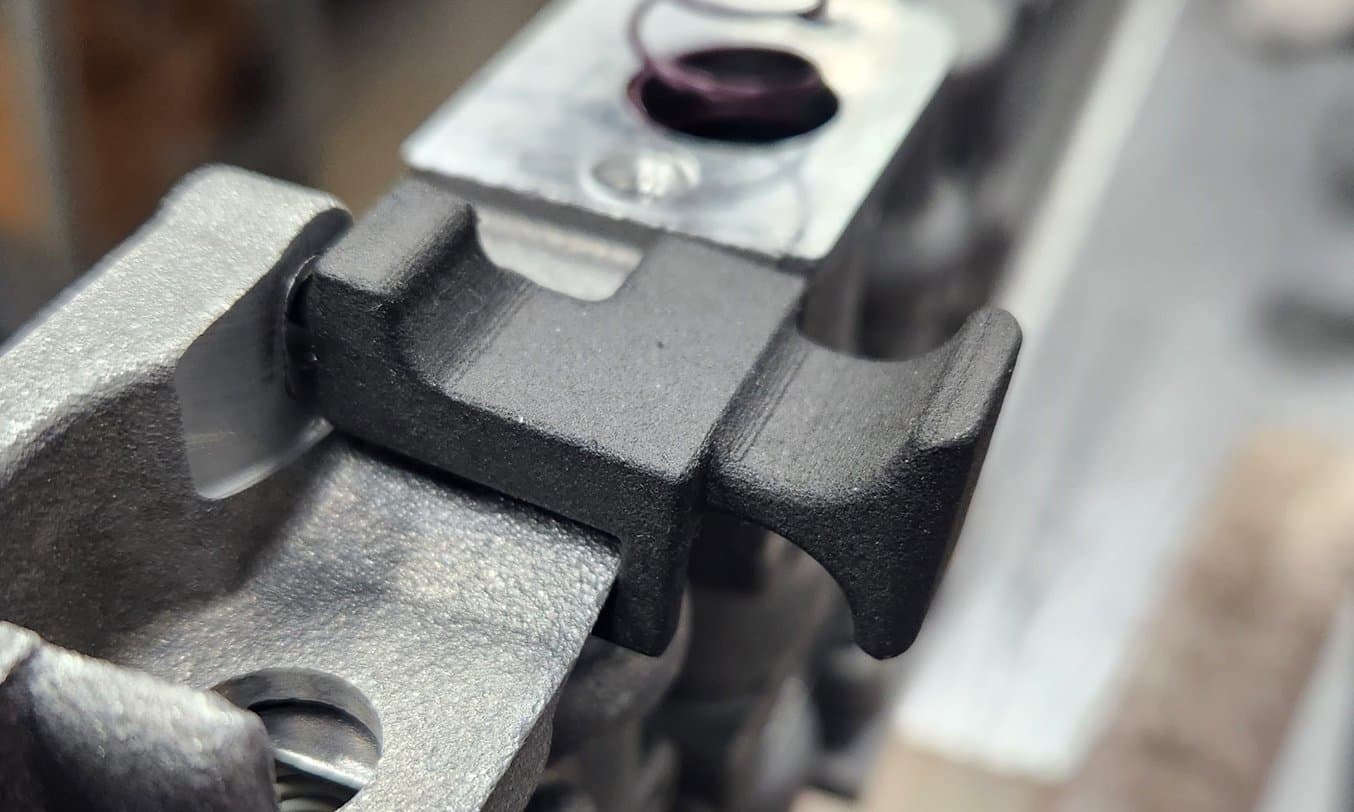

Les aides à la fabrication imprimées en 3D par SLS, comme ce gabarit d'assemblage, permettent à JASPER de personnaliser rapidement et à moindre coût son équipement afin d'optimiser le flux de travail pour chaque nouveau projet.

Nylon 12 Powder est parfaite pour produire des gabarits et des fixations durables et robustes pour le processus de reconditionnement, et le flux de travail SLS permet à l'équipe de M. Petty de recycler toute poudre inutilisée dans leur prochaine impression.

La sensibilisation et le soutien de l'équipe de JASPER ont joué un rôle important dans la réussite de M. Petty en matière d'impression 3D. En réalisant des projets pour différents départements de l'entreprise, il est en mesure de faire savoir que le laboratoire d'impression 3D peut traiter des pièces finales, des outillages et des aides à la fabrication, ainsi que des prototypes. « Notre équipe de maintenance avait besoin d'un équipement introuvable dans le commerce : ils m'ont apporté un échantillon et j'ai pu le concevoir et le leur fournir dès le lendemain. Nous avons donc pu maintenir en service certains de nos anciens équipements en produisant des engrenages en plastique et d'autres pièces qui ne sont plus disponibles auprès du fabricant », a déclaré M. Petty.

Dans le cadre d'un autre projet, l'équipe de M. Petty a pu apporter la preuve de la puissance de l'impression 3D directement dans les mains de ses collègues. L'entreprise était passée à des outils manuels alimentés par des batteries, mais les boîtiers de batterie ne cessaient de se briser, parfois 10 à 15 fois par semaine. En un an, ils ont dû acheter 600 remplacements pour un coût exorbitant.

L'équipe de M. Petty a rapidement reconçu le boîtier de la batterie pour le rendre plus durable et l'a imprimé en 3D sur la série Fuse. Les pièces SLS étaient tous les jours entre les mains des employés. Leur solidité et leur qualité ont impressionné les équipes qui ne connaissaient pas l'impression 3D auparavant. « Nous avons pu produire des boîtiers de batterie qui durent plus longtemps et qui sont également moins chers que les boîtiers que nous achetions. Ces boîtiers sont utilisés dans l'ensemble de notre entreprise, de sorte que nos associés ont pris conscience de ce que nous pouvons produire grâce à l'impression 3D. Cela a entraîné une augmentation significative des demandes de conception et d'impression de pièces ou d'outils », a déclaré M. Petty.

Comment imprimer en interne des gabarits, des fixations et d'autres dispositifs d'aide à la fabrication

Ce livre blanc explique comment créer des gabarits, des fixations et d'autres aides à la fabrication en interne

Les pièces à usage final imprimées en 3D raccourcissent les délais de livraison

L'équipe de M. Petty s'appuie sur les imprimantes Form 3+ et Fuse 1+ 30W pour la conception, l'itération et la validation des nouveaux composants de ses moteurs et transmissions reconditionnés.

Après le succès des boîtiers de batterie, les équipes de production ont commencé à commander des pièces imprimées en 3D par SLS. La résistance et la durabilité de la poudre de nylon sont bien connues des personnes travaillant dans l'industrie automobile, et les pièces en nylon imprimées en 3D en interne leur ont ouvert les yeux sur le potentiel de la série Fuse.

« Le nylon chargé de verre est un matériau très courant dans les composants automobiles. Lorsque Nylon 12 GF Powder est devenue disponible, elle a permis d'élargir la gamme des pièces pouvant être utilisées en production », a déclaré M. Petty.

Les demandes d'impression sont traitées par ordre de priorité. Les pièces de production sont prioritaires, qu'il s'agisse de composants de moteur ou de transmission avec de longs délais de livraison, ou d'équipements en panne qui menacent la continuité du flux de produits. « Notre objectif est d'éviter toute perturbation de nos lignes de production. Si nous pouvons produire une pièce ou un outil qui permet à la ligne de fonctionner sans problème, ce sera notre priorité absolue », a déclaré M. Petty.

Test de résistance de pièces imprimées en 3D pour les applications finales

Ce livre blanc présente le matériel d'impression 3D et les solutions matérielles de Formlabs pour produire des pièces d'utilisation finale.

Évoluer au-delà de la chaîne d'approvisionnement

Avant la pandémie, les embouteillages dans les ports ou les pénuries de puces de silicium n'entraient pas en ligne de compte dans la décision d'acheter une nouvelle voiture. Puis ces questions sont devenues partie intégrante du discours public, et l'industrie automobile s'est retrouvée au centre de l'attention. Les équipementiers, les fabricants de pièces détachées et les entreprises de reconditionnement ont tous déployé des efforts considérables pour répondre aux besoins de leurs clients.

JASPER a été en mesure de maintenir la production et de remettre les gens sur la route grâce à des produits de transmission reconditionnés de haute qualité. Ils ont pu conserver leurs clients en intervenant lorsque personne d'autre ne pouvait le faire et gagner de nouveaux clients auxquels d'autres fournisseurs avaient fait faux bond. « Ces dernières années ont montré l'importance de contrôler tous les aspects possibles de votre chaîne d'approvisionnement, et c'est ce que nous permet de faire l'impression 3D. » Tant que nos imprimantes fonctionnent normalement et que nous avons de la poudre en stock, nous pouvons produire les pièces nécessaires », a déclaré M. Petty.

Pour maintenir ce niveau de performance, l'équipe utilise l'impression 3D à chaque étape du processus, y compris pour faire fonctionner son propre équipement. « Qu'il s'agisse d'économiser des dizaines de milliers de dollars sur les boîtiers de batterie ou d'imprimer en 3D un engrenage de remplacement sur une vieille machine pour laquelle nous ne pouvions pas trouver de pièces de rechange, l'impression 3D nous aide à maintenir la production », a déclaré M. Petty.

Apprenez-en plus sur la façon dont l'impression 3D peut aider les entreprises du secteur automobile à devenir plus agiles et plus réactives, ou demandez à parler à un spécialiste.