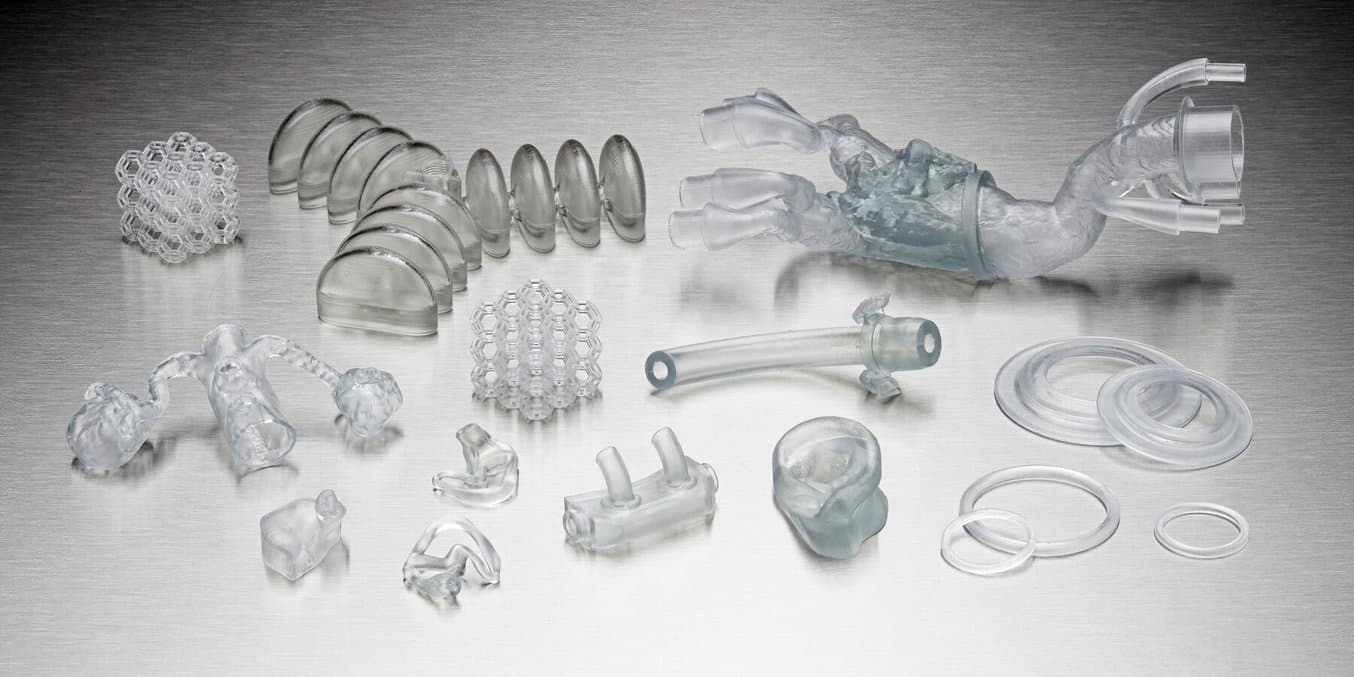

Les nouvelles BioMed Flex 80A Resin et BioMed Elastic 50A Resin permettent d'imprimer en 3D des pièces élastomères et biocompatibles

Formlabs a le plaisir d'annoncer deux nouveaux matériaux élastomères pour l'impression 3D directe de dispositifs et modèles médicaux biocompatibles. BioMed Flex 80A Resin et BioMed Elastic 50A Resin élargissent encore le champ des possibles pour imprimer en 3D des dispositifs et composants médicaux, que ce soit dans les hôpitaux ou chez les prestataires de services médicaux.

Auparavant, les professionnels de ces secteurs devaient recourir à des processus de moulage de silicone fastidieux et gourmands en main d’œuvre, ou faire appel à des sous-traitants coûteux.

Désormais, avec BioMed Flex 80A Resin et BioMed Elastic 50A Resin, les professionnels peuvent combiner les avantages des matériaux élastomères biocompatibles traditionnels avec le flux de travail facile et optimisé des imprimantes 3D résine Formlabs..

Ces deux nouveaux matériaux sont conformes aux normes ISO 10993 et USP Class VI et sont produits dans une installation enregistrée auprès de la FDA et certifiée ISO 13485 : les professionnels de la santé peuvent donc utiliser ces produits en toute confiance. Au fur et à mesure que la gamme de matériaux biocompatibles de Formlabs s'enrichit, l'impression 3D peut être utilisée pour de plus en plus de flux de travail et d'applications : elle permet ainsi d'améliorer les soins aux patients, de réduire les coûts et de produire plus de dispositifs.

Utiliser les élastomères biocompatibles de Formlabs pour créer des modèles anatomiques vasculaires

Découvrez comment les professionnels de la santé peuvent incorporer des matériaux élastomères et biocompatibles dans des flux de travail d'impression 3D innovants en utilisant les nouvelles BioMed Flex 80A Resin et BioMed Elastic 50A Resin de Formlabs.

Le défi de créer des pièces souples et biocompatibles dans le secteur de la santé

Depuis des années, l'impression 3D améliore les flux de travail des entreprises de dispositifs médicaux et des professionnels de la santé. Mais il n'existait pas jusqu'à présent de processus complet permettant d'imprimer en 3D des pièces souples et biocompatibles avec l'écosystème Formlabs.

Les entreprises de dispositifs médicaux étaient jusqu'ici limitées par le manque de matériaux d'impression 3D élastomères disponibles à chaque étape du processus de conception et de fabrication. Lors de la phase de prototypage, les concepteurs devaient soit imprimer en 3D avec des matériaux rigides ou non biocompatibles, imprimer en 3D un moule et couler à la main du silicone de qualité médicale, ou encore faire appel à une société de moulage aux coûts exorbitants. Ces flux de travail entravent le cycle de conception, nuisent à la performance du produit et empêchent les entreprises de le commercialiser rapidement.

De nombreuses entreprises ont constaté que l'impression 3D offrait un moyen de production rentable pour créer des pièces biocompatibles rigides. Mais en ce qui concerne les pièces en élastomères, l'impression 3D n'offrait jusqu'à présent que peu d'options en raison du manque de matériaux biocompatibles présentant une dureté Shore et un allongement à la rupture adéquats. Il était difficile de produire à petit prix des pièces à usage final flexibles telles que les dispositifs personnalisés, les modèles chirurgicaux spécifiques aux patients ou encore les objets de technologie portable entrant en contact avec la peau : de nombreuses entreprises devaient se contenter de proposer des options standardisées.

Le manque de matériaux flexibles et biocompatibles a également limité l'utilisation de l'impression 3D dans les hôpitaux et chez les prestataires de services médicaux, malgré les avantages considérables de cette technologie. Plusieurs chercheurs hospitaliers utilisent aujourd'hui des matériaux flexibles non biocompatibles à des fins de formation et d'enseignement, mais ne peuvent pas les utiliser dans la salle d'opération. En utilisant des matériaux d'impression 3D flexibles et biocompatibles, les hôpitaux et les fournisseurs de services médicaux peuvent désormais employer ces modèles dans le bloc opératoire, élargir leur sélection, améliorer la qualité des soins aux patients et réduire les coûts pour le prestataire.

Flexibilité, transparence et biocompatibilité pour de nouvelles applications d'impression 3D

La transparence, la flexibilité et la biocompatibilité de BioMed Flex 80A Resin et de BioMed Elastic 50A Resin optimisent les flux de travail, améliorent l'utilisation des technologies 3D sur le lieu des soins et permettent aux fabricants d'utiliser des matériaux biocompatibles tout le long du processus.

Avec le lancement de BioMed Flex 80A Resin et de BioMed Elastic 50A Resin, les entreprises de dispositifs médicaux, les professionnels de la santé et les prestataires de planification chirurgicale ont enfin accès à des flux de travail optimisés qui combinent le meilleur de l'impression 3D avec d'excellents matériaux biocompatibles. Formlabs a pour objectif d'offrir des flux de travail réglementés et certifiés : nos utilisateurs peuvent donc être sûrs que ces pièces sont conformes aux normes ISO 10993 et USP Class VI et produites dans une installation certifiée ISO 13485 enregistrée auprès de la FDA.

| Résistance à la rupture par traction | Résistance au déchirement | Dureté Shore | |

|---|---|---|---|

| BioMed Flex 80A Resin | 7,2 MPa | 22 kN/m | 80A |

| BioMed Elastic 50A Resin | 2,3 MPa | 11 kN/m | 50A |

BioMed Flex 80A Resin possède une dureté Shore de 80A et un allongement à la rupture de 120 %, ce qui signifie que les pièces reprennent leur forme initiale après déformation et peuvent être manipulées pour des tests. Ces pièces peuvent être utilisées comme composants flexibles dans des dispositifs et des instruments spécifiques au patient, tels que des tubes personnalisés entrant en contact à court terme avec les muqueuses. Les modèles anatomiques de tissus durs peuvent être utilisés au bloc opératoire pour servir de référence pendant l'opération, ce qui permet d'améliorer les résultats et le temps de rétablissement du patient.

Le Dr Prashanth Ravi, professeur adjoint au département de radiologie de l'Université de Cincinnati, travaille depuis des années avec les résines spécialisées de Formlabs et se réjouit des nouvelles applications possibles avec BioMed Flex 80A Resin : « BioMed Flex 80A Resin est un outil formidable, car elle est flexible et possède toutes les propriétés de biocompatibilité nécessaires pour produire différentes indications cliniques. Elle nous donne beaucoup plus de possibilités pour aider les chirurgiens sur le terrain. »

Chez Northwell Health, un fournisseur de soins médicaux de premier rang, l'impression 3D fait partie du flux de travail depuis des années. Jusqu'au lancement de ces deux nouveaux matériaux, Allison Neuwirth de Northwell avait recours à un processus de moulage en silicone en plusieurs étapes pour fabriquer des dispositifs médicaux personnalisés ou des composants biocompatibles entrant en contact avec les patients.

« Ce matériau est parfait pour produire des pièces personnalisées malléables qui entrent en contact avec le patient. Désormais, nous ne devons plus mouler des prototypes en silicone, ce qui demandait beaucoup de travail et entraînait du gaspillage. »

Allison Neuwirth, chef de projet, Northwell Health

Les propriétés élastiques de BioMed Elastic 50A Resin, sa dureté Shore de 50A et son allongement à la rupture de 150 % permettent de nouvelles applications d'impression 3D pour les flux de travail biocompatibles. Les pièces peuvent être facilement pliées, manipulées et comprimées, ce qui permet aux fabricants de dispositifs médicaux de produire des composants tels que des joints ou des boîtiers minces et flexibles. La transparence de BioMed Elastic 50A Resin permet aussi de voir les fluides se déplaçant dans les tubes : vous pouvez donc produire des dispositifs fluidiques biocompatibles et personnalisés à petit prix sur le lieu des soins.

BioMed Elastic 50A Resin est également parfaite pour imprimer en 3D des modèles de tissus mous que les chirurgiens peuvent utiliser comme référence dans la salle d'opération, ou même des pièces confortables et sur mesure entrant en contact à court terme avec la peau (tubes nasaux, patchs, etc.). Le Dr Ravi a découvert une autre application parfaite pour ce nouveau matériau élastomère : « Une autre application idéale est le dimensionnement des dispositifs lorsqu'on planifie la fermeture de l'appendice auriculaire gauche dans le cadre du traitement de la fibrillation auriculaire. Si le cardiologue souhaite prendre le modèle anatomique imprimé en 3D et stérilisé dans la salle d'opération pour dimensionner le dispositif et communiquer avec l'équipe chirurgicale avant l'intervention, BioMed Elastic 50A Resin est le matériau rêvé. »

À Baystate Health, Greg Gagnon, spécialiste de l'impression 3D, prépare des dispositifs de bolus imprimés en 3D ainsi que d'autres dispositifs pour les médecins. M. Gagnon n'avait pas été en mesure de trouver un matériau élastomère directement imprimable en 3D avant de travailler avec BioMed Elastic 50A Resin.

« J'ai beaucoup apprécié ce matériau. Sa densité électronique relative est presque identique à celle de l'eau (1,0 g/cm3), ce qui le rend parfait pour imprimer des dispositifs de bolus. [Nous] avons déjà terminé certaines conceptions pour commencer les essais et étendre son utilisation au domaine chirurgical. »

Greg Gagnon, 3D Printing Specialist, Baystate Health

Application Guide: Printing Soft Anatomical Models Using BioMed Flex 80A Resin and BioMed Elastic 50A Resin

Ce guide a pour but d'aider l'utilisateur à choisir la méthode de production de pièces en silicone la mieux adaptée à l'usage qu'il souhaite en faire. Il fournit des instructions pas à pas pour imprimer avec Silicone 40A Resin et le moulage de silicone à l'aide d'outils SLA imprimés en 3D (y compris des moules d'injection en deux parties, des surmoules et des moules de compression).

Optimisation des flux de travail pour les pièces flexibles de qualité médicale

Grâce à ces deux nouveaux matériaux flexibles, l'impression 3D de dispositifs médicaux biocompatibles est plus accessible, plus facile et moins gourmande en main-d'œuvre.

Les imprimantes Form 3B/+ et Form 3BL de Formlabs donnent aux fabricants de dispositifs médicaux et aux professionnels de la santé la possibilité de produire des modèles, des dispositifs et des composants facilement et à moindre coût. Leur faible encombrement et leur flux de travail simplifié permettent de les utiliser facilement dans les hôpitaux où l'espace est limité, et de les adapter aux sites de production.

Ces deux nouvelles résines permettent aux professionnels de la santé de supprimer des étapes dans leur processus de fabrication et d'optimiser leurs flux de travail. Vous pouvez désormais imprimer directement en 3D des pièces biocompatibles et flexibles en bénéficiant de la simplicité et de la fiabilité des produits Formlabs.

Brian Powell, Medical Device Consultant en Pennsylvanie, nous a récemment confié : « BioMed Flex 80A Resin de Formlabs est un ajout essentiel à sa gamme de matériaux. Elle allie une grande précision qui permet de reproduire de petits détails à une dureté Shore élevée, tout en étant biocompatible. Même en tenant compte de l'étape supplémentaire de post-polymérisation par ultraviolets qui nécessite d'immerger la pièce dans l'eau, j'ai trouvé que ce matériau répondait parfaitement à mes besoins en matière de précision et de facilité générale de post-traitement. Ce produit vient compléter la gamme de matériaux BioMed de Formlabs, qui offre une foule d'options pour créer des composants biocompatibles flexibles. Cela valait la peine d'attendre son lancement, de même que celui de BioMed Elastic 50A Resin. »

BioMed Flex 80A Resin et BioMed Elastic 50A Resin éliminent les obstacles qui existaient jusqu'ici pour fabriquer des dispositifs médicaux, et simplifient les flux de travail de modélisation anatomique. Les utilisateurs peuvent à présent se concentrer sur des tâches plus importantes et éviter les processus fastidieux de moulage de silicone. Regardez notre webinaire pour plus de détails sur ces deux matériaux, ou prenez rendez-vous avec un spécialiste de l'impression 3D médicale pour intégrer ces matériaux dans votre flux de travail.