Fabrication agile : comment JetBoatPilot répond à la demande grâce à l'impression 3D SLS

JetBoatPilot, fabricant de pièces et d'accessoires nautiques, s'est forgé une réputation dans le secteur en créant des produits d'après-vente qui améliorent les performances et le maniement à basse vitesse des bateaux à réaction. Les bateaux à réaction, contrairement aux bateaux traditionnels à propulsion arrière, se comportent très différemment pendant l'accostage et dans les zones sans vagues. De nombreuses personnes ne maîtrisent pas bien ces manœuvres et cherchent mieux contrôler le bateau à basse vitesse en utilisant des dispositifs de direction fixés par des boulons.

Les produits JetBoatPilot aident les propriétaires de bateaux à réaction à être plus confiants en améliorant le pilotage à basse vitesse de leur bateau. L'utilisation d'imprimantes 3D pour le prototypage et les pièces finales permet à JetBoatPilot de créer une ligne de fabrication agile, de répondre rapidement à la demande des clients et d'adapter sa production.

Les pièces d'après-vente de JetBoatPilot sont généralement produites en petite série et doivent s'adapter aux modifications apportées aux produits d'origine. Ce modèle économique nécessite une solution de fabrication agile qui permet d'itérer rapidement et de produire des pièces de haute performance sans outillage coûteux, afin que le processus reste rentable.

JetBoatPilot utilise les imprimantes 3D stéréolithographiques (SLA) Form 3 et à frittage sélectif par laser (SLS) Fuse 1 pour prototyper et fabriquer ses pièces d'après-vente. Un produit nouvellement conçu et très performant, le Lateral Thruster 2.0, a été conçu et fabriqué avec la Fuse 1. Grâce à la Fuse 1 et à Nylon 12 Powder, JetBoatPilot a pu réduire de six fois ses coûts par rapport aux méthodes de fabrication utilisées précédemment.

Introduction à l’impression 3D à frittage sélectif par laser (SLS)

Vous cherchez une imprimante 3D pour réaliser des pièces solides et fonctionnelles ? Téléchargez le livre blanc pour savoir comment fonctionne l’impression 3D SLS et les raisons de sa popularité pour le prototypage fonctionnel et la production de produits finis.

La nécessité est mère de l'invention

En 2010, le fondateur de JetBoatPilot Will Owens travaillait comme vendeur de bateaux Yamaha à Panama City, en Floride. Pendant la basse saison, il a commencé à créer de courtes vidéos pour les propriétaires de bateaux Yamaha, principalement des tutoriels pour optimiser les performances des bateaux. De ces vidéos est née une communauté en ligne, où les propriétaires de bateaux peuvent discuter de leur expérience et partager leurs problèmes communs. M. Owens s'est rendu compte qu'il entendait des clients venant de partout dans le pays se plaindre des mêmes choses.

« Les mêmes phrases revenaient constamment dans les conversations : "Je maîtrise parfaitement mon bateau à haute vitesse, mais à basse vitesse, c'est une autre histoire" », explique M. Owens. M. Owens s'est mis à concevoir des pièces permettant à ses clients de diriger leurs bateaux de manière plus réactive et plus prévisible, et c'est ainsi qu'est né JetBoardPilot.

« Tout produit réussi est né d'un problème à résoudre », explique M. Owens.

Ciblage du problème et premiers succès

Utilisée par les bateaux de sport, les motomarines et les jet skis, la propulsion par réaction est très efficace pour se diriger à grande vitesse. Mais à basse vitesse et sans aucune poussée, le conducteur n'a que très peu de contrôle sur le bateau. Lorsqu'on s'approche du quai ou qu'on conduit au ralenti près d'une autre embarcation, ce manque de contrôle diminue la manœuvrabilité et peut entraîner des réparations coûteuses.

« Améliorer le contrôle du bateau quand il navigue à faible vitesse autour du quai ou d'autres bateaux est un élément très, très important. Pouvoir offrir au conducteur d'un bateau à 80 000 dollars la certitude qu'il va vivre une expérience exceptionnelle avec sa famille est une vraie motivation », déclare M. Owens.

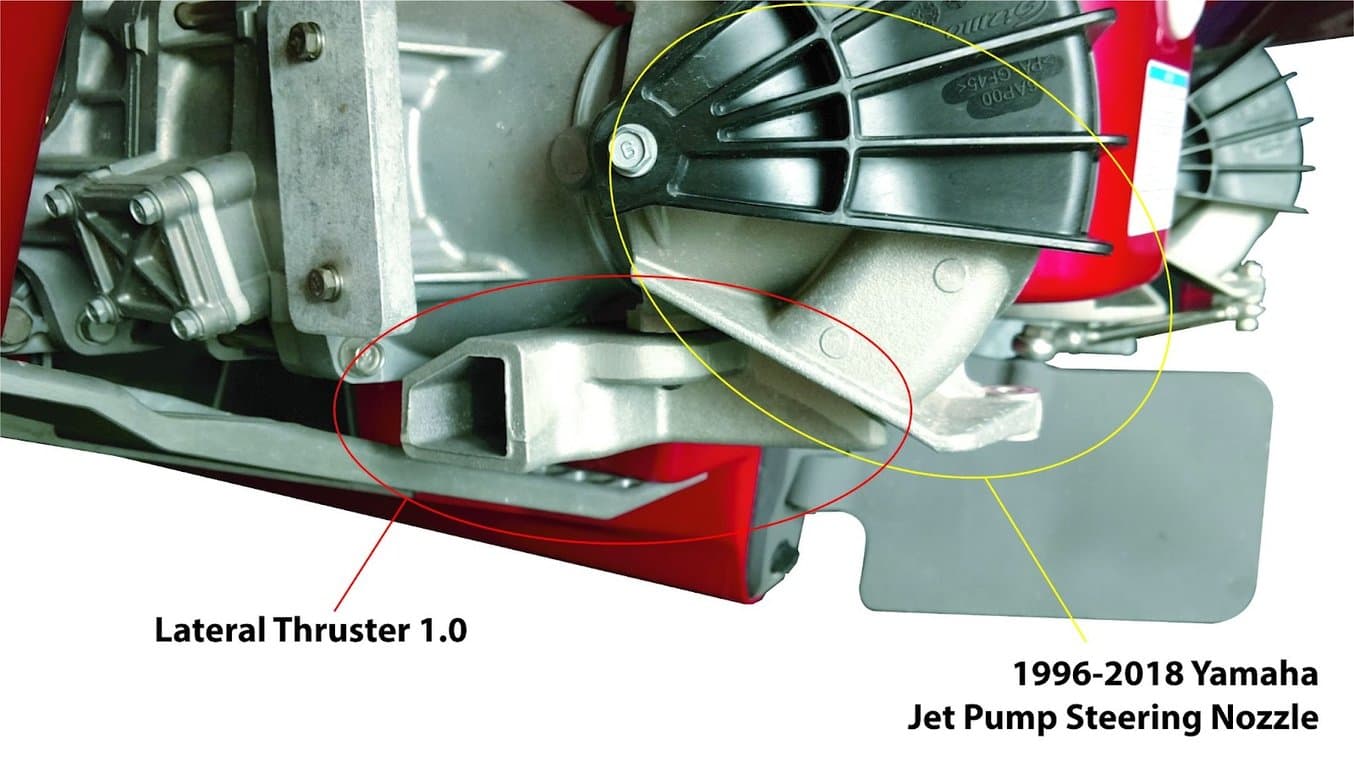

La première version du Lateral Thruster, usinée en aluminium.

En 2018, JetBoatPilot a lancé des produits de pilotage spécifiquement destinés à améliorer le contrôle de la marche arrière, et a expédié la première itération du Lateral Thruster à des clients du monde entier. Moulé au sable dans de l'aluminium et boulonné sur des emplacements de montage existants, le Lateral Thruster d'origine se montait sous une pompe à jet Yamaha et redirigeait une partie du flux inverse dans une direction plus latérale que celle du système de direction d'origine, donnant ainsi plus de stabilité à la buse de direction. Les réponses des clients ont été extrêmement positives, et le Lateral Thruster est rapidement devenu l'un des produits vedettes de JetBoatPilot.

Les premiers revers

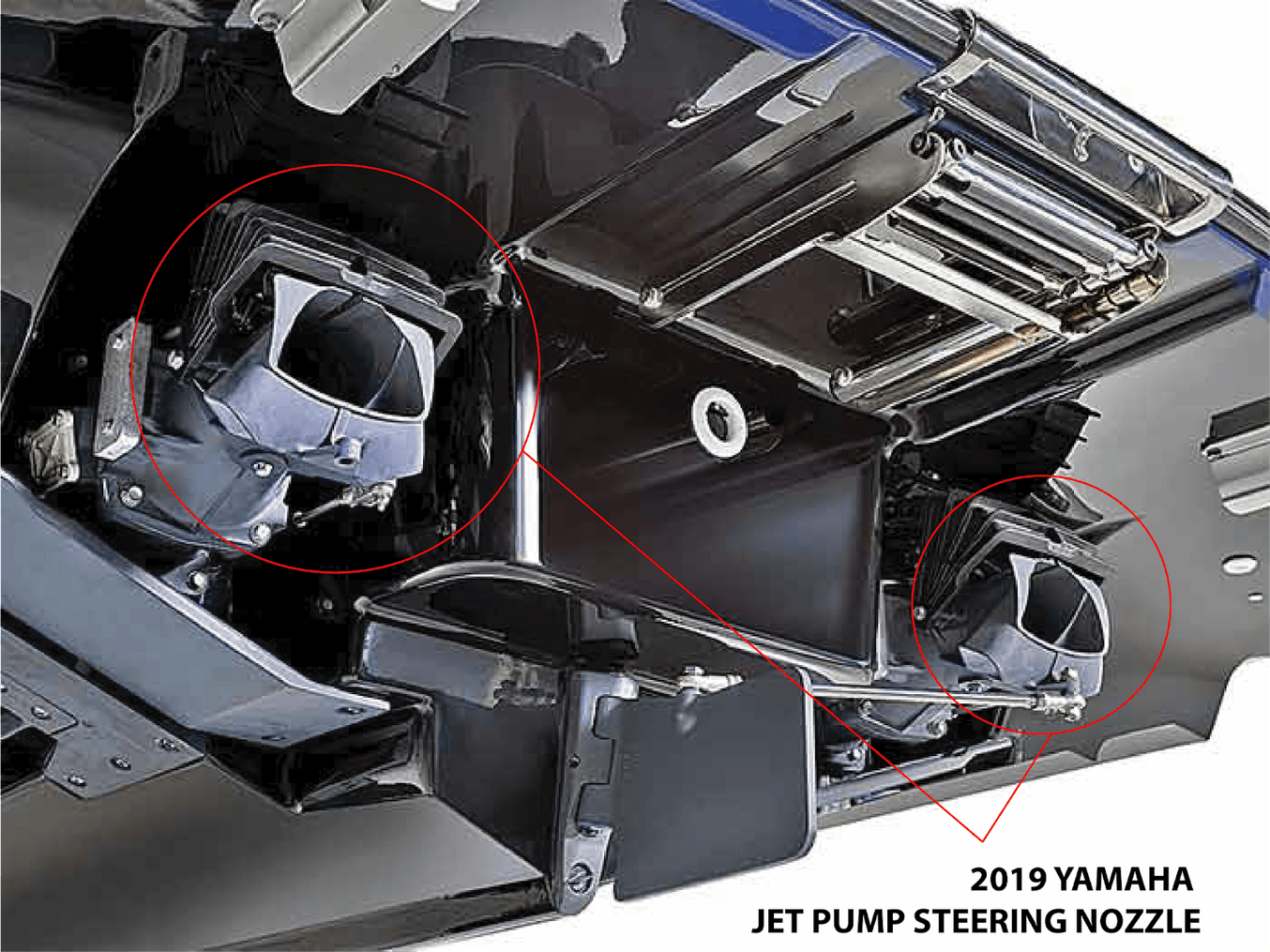

Toutefois, un an plus tard, Yamaha a mis sur le marché un nouveau modèle de buse de direction, rendant ainsi obsolète le nouveau Lateral Thruster de JetBoatPilot.

« Nous n'avons pu vendre cette première version que pendant un an environ après le lancement. On s'est dit que tout était fini », raconte M. Owens.

Cependant, presque immédiatement après le lancement de la nouvelle buse de Yamaha, les anciens clients du Lateral Thruster qui étaient passés au nouveau modèle ont envoyé des e-mails et appelé M. Owens, se plaignant qu'ils n'avaient pas le même contrôle sur leur nouveau bateau qu'avec le Lateral Thruster, et ont demandé qu'une nouvelle version du propulseur latéral soit fabriquée.

Le passage à l'impression 3D

L'équipe de JetBoatPilot a commencé à concevoir le nouveau produit, puis s'est tournée vers l'impression 3D pour sa rapidité et la polyvalence de ses matériaux. « Nous nous sommes tout de suite tournés vers l'impression 3D, car elle permet de fabriquer des prototypes très rapidement. Je savais que je pourrais tester rapidement l'ajustement du produit. J'ai une Form 3 dans mon bureau. Nous avons fabriqué les premiers prototypes avec des imprimantes SLA et avons finalement trouvé les dimensions parfaites », explique M. Owens.

Un prototype du Lateral Thruster 2.0 imprimé avec Rigid 10K Resin (la pièce blanche sur le côté gauche).

En utilisant Tough 1500 Resin et Rigid 10K Resin pour reproduire la rigidité des pièces usinées, l'équipe de M. Owens a testé la conception du Lateral Thruster sur la nouvelle version des moteurs Yamaha, et a été heureuse de découvrir un autre avantage de l'impression 3D. Alors que les pièces de propulseur usinées en aluminium doivent correspondre exactement à celle du moteur en raison de leur rigidité, la flexibilité des résines SLA permet d'utiliser la même pièce pour des moteurs présentant de petites différences de tolérance.

Impression 3D SLS ou moulage par injection : quand remplacer le moulage de pièces par l'impression 3D ?

Dans ce livre blanc, nous traiterons du moulage par injection, de ses avantages et de ses inconvénients, et nous présenterons l'impression 3D SLS ainsi que les applications pour lesquelles elle peut être utilisée.

Mise à niveau vers l'impression SLS

Après les itérations et les essais d'ajustement, il était temps de mettre le Lateral Thruster dans l'eau. M. Owens voulait un matériau plus proche des pièces usinées de la première version du Lateral Thruster : « Nous avons songé à la Fuse 1 parce que nous voulions quelque chose qui satisfasse pleinement les utilisateurs. »

L'équipe Fuse 1 de Formlabs leur a imprimé un échantillon, et quand il s'est avéré que le Lateral Thruster fonctionnait parfaitement dans l'eau, l'équipe de JetBoatPilot a décidé de faire évoluer ses capacités d'impression 3D.

« Nous avons testé la pièce, et nous avons pu constater avec plaisir qu'elle fonctionnait parfaitement. Avec la Fuse 1, je peux même insérer la pièce dans des buses avec une forme un peu plus serrée. Je peux la plier pour qu'elle s'adapte. Elle se remet tout de suite au bon endroit, et ne perd rien de sa résistance. On a osé, et ça a marché », dit M. Owens.

Commander un échantillon gratuit

Examinez et ressentez par vous-même la qualité des imprimantes SLS Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

JetBoatPilot a acheté une Fuse 1 et a commencé à itérer davantage, tout en effectuant des tests en interne et en envoyant des prototypes aux clients pour avoir leur avis.

« Nous avons mis le bateau en marche arrière à 4000 tours/minute et nous l'avons juste laissé aller. Tout s'est déroulé comme sur des roulettes. Le mieux dans tout ça, c'est que chacune des pièces imprimées a bien fonctionné », dit M. Owens.

Une pièce finale du Lateral Thruster 2.0 imprimée en 3D avec la Fuse 1 (la pièce gris clair).

Réduire les coûts grâce à la fabrication en interne

The time savings during the iteration process were apparent right away. Instead of outsourcing to a machine shop, everything was created in-house, and JetBoatPilot was able to design, print, test, and iterate in the course of a week, instead of a month.

Workflow efficiency was helpful, but the cost of goods was where the true advantage lies. The Lateral Thruster 2.0 Kit, which includes two Nylon 12 parts, a couple of screws, a wrench, and a sticker, costs JetBoatPilot $11 in materials.

That same kit for the Lateral Thruster 1.0 cost six times that in raw materials. Outsourcing to a machine shop for the two aluminum pieces was not only slowing the process down, but it was incredibly costly as well, and the price was passed along to the customer.

“I probably would have made that (aluminum version) retail price somewhere in the $400 dollar range, maybe even $600 dollar range, if I really had pushed it. I wouldn't have sold nearly as many at $600. But now I'm selling it for $199 and the customer is happy as they can be. And I'm twenty times the cost of goods,” says Owens.

L'algorithme d'imbrication permet de réduire le coût de toute la gamme de produits

La Fuse 1 offre également un autre avantage. L'algorithme d'agencement 3D permet à M. Owens de faire entrer 34 pièces, soit 17 kits complets, dans une seule chambre de fabrication, et de placer des pièces pour un autre produit, appelé béquille, dans l'espace intermédiaire. Plus la densité d'agencement augmente, plus le coût des matériaux diminue.

« Les béquilles étaient usinées en HMW et nous comptons bientôt les mouler par injection, mais nous les imprimons en 3D le temps de mettre au point l'outillage pour le moulage par injection. Nous les avons donc placées dans les espaces vides entre les pièces du Lateral Thruster. On obtient 34 de ces béquilles pour chaque lot de 34 pièces du Lateral Thruster. »

Fabrication agile

Adopter la production en interne avec la Fuse 1 a permis à JetBoatPilot de créer un système de fabrication plus réactif et dynamique. Ils peuvent tirer parti du fort engagement de la communauté des plaisanciers et obtenir rapidement des retours honnêtes de leur clientèle. Si un client donne un avis qui l'amène à ajuster sa conception, ou si Yamaha sort une nouvelle version du moteur, JetBoatPilot dispose d'un flux de travail agile qui évolue en fonction de la demande.

« Je suis toujours à l'écoute des personnes qui utilisent mes produits, et comme je suis le concepteur et le fabricant, je peux en un rien de temps ouvrir mon logiciel et changer la conception. Et puis, grâce à Fuse 1, je ne dois jeter aucun outil. Nous avons la capacité de nous adapter très rapidement », déclare M. Owens.

Démonstration Fuse 1

Regardez une démonstration détaillée de la Fuse 1 et de l’impression 3D SLS, réalisée par les experts Formlabs.