Formlabs présente la Fuse Blast, pour un post-traitement SLS 5 fois plus rapide

Formlabs est fier d'annoncer la Fuse Blast : la première solution industrielle et abordable de nettoyage et de polissage pour l'impression 3D par frittage sélectif par laser (SLS), qui vient compléter l'écosystème de la série Fuse avec un post-traitement puissant et automatisé.

L'ajout de la Fuse Blast et de la Fuse Sift dans le flux de travail de post-traitement permet de réduire le temps de nettoyage à 15 minutes seulement, soit une réduction de 80 % du temps de travail moyen. Le système automatisé sable les pièces à l'aide d'un jet d'air comprimé pendant qu'elles tournent dans un tambour, éliminant efficacement la poudre semi-frittée de la surface pour produire une pièce lisse et sans résidu de poudre. La Fuse Blast dispose également d'un système de polissage optionnel pour obtenir des pièces de qualité qui présentent une finition de surface lisse, semi-brillante et prête à être teintée.

Proposée à partir de 10 999 $, la Fuse Blast offre de nombreuses fonctionnalités puissantes pour une fraction du coût des solutions de nettoyage et de polissage comparables. Elle s'inscrit parfaitement dans notre mission, qui consiste à proposer aux professionnels des outils fiables et de qualité industrielle à un prix accessible.

La Fuse Blast n'est pas la seule amélioration apportée au flux de travail SLS de Formlabs : une série de nouvelles fonctionnalités logicielles rend l'impression 3D SLS avec l'écosystème de la série Fuse encore plus rapide et plus efficace. Les mises à jour comprennent un algorithme d'agencement amélioré qui réduit de 42 % le gaspillage de poudre, accélère de 30 % la vitesse d'impression avec Nylon 12 Powder, et conserve les petits détails des conceptions les plus complexes : votre flux de travail comprend ainsi moins de temps d'attente et vous laisse plus de temps pour les tâches à valeur ajoutée.

Nouveau post-traitement automatisé et amélioration de la vitesse des imprimantes 3D SLS de la série Fuse

Découvrez les dernières innovations de Formlabs : les améliorations du logiciel SLS pour la série Fuse et la nouvelle Fuse Blast, une solution automatisée qui permet de nettoyer et de polir les pièces SLS sans intervention en 15 minutes seulement. Inscrivez-vous pour assister à une présentation de 15 minutes et à une démonstration du produit.

Réinventer le post-traitement SLS

L'impression 3D SLS devient rapidement la technologie de prédilection pour ceux qui cherchent à fabriquer des pièces robustes et de qualité industrielle de manière rentable. Cette technologie offre une liberté de conception presque illimitée, des matériaux industriels haute performance capables de remplacer les pièces fabriquées de manière traditionnelle, ainsi qu'une précision et une résolution extrêmement élevées. Les imprimantes 3D SLS comme la Fuse 1+ 30W permettent de nouveaux flux de travail pour le prototypage rapide, les aides à la fabrication, l'outillage et les produits finis pour la personnalisation de masse ou la production d'appoint.

Mais alors que la technologie gagne en popularité dans tous les secteurs, aussi bien pour les biens de consommation que les composants aérospatiaux, les options de post-traitement n'ont pas évolué au même rythme. Les outils tels que la Fuse Sift constituent une solution facile à utiliser et abordable pour récupérer et recycler la poudre, mais il n'existe pas beaucoup d'options pour nettoyer et polir les pièces SLS.

Avant la Fuse Blast, les utilisateurs avaient le choix entre deux options : des machines peu coûteuses qui obligeaient à traiter les pièces à la main, ou des solutions automatisées très chères. Certaines machines ne sont disponibles que pour le nettoyage et n'offrent pas d'option de polissage, tandis que celles qui offrent une solution complète sont souvent vendues à un prix avoisinant les 100 000 €. En plus d'afficher des prix plus élevés, les systèmes de nettoyage SLS coûteux nécessitent souvent des infrastructures complexes, telles qu'une alimentation électrique triphasée et des installations séparées et fermées.

Les cabines de sablage manuel sont souvent abordables, mais elles nécessitent beaucoup d'efforts et ne permettent pas d'obtenir une finition homogène.

La Fuse Blast est abordable, compacte et offre un nettoyage automatisé, sans intervention et professionnel des pièces SLS.

Les solutions traditionnelles de sablage automatisé sont très coûteuses, volumineuses et nécessitent souvent une infrastructure complexe.

La Fuse Blast peut également être compatible avec d'autres flux de travail SLS : si vous utilisez une machine SLS traditionnelle grand format et avez besoin d'optimiser vos capacités de post-traitement, la Fuse Blast offre une excellente capacité de nettoyage et de polissage tout en restant abordable.

Jusqu'à présent, il n'existait pas d'options complètes, compactes et abordables. La Fuse Blast combine l'accessibilité de la série Fuse avec la facilité d'utilisation que vous pouvez attendre des machines industrielles traditionnelles.

De l'impression aux pièces professionnelles finies en 15 minutes seulement

La Fuse Blast prend en charge le post-traitement des pièces SLS et permet aux utilisateurs de consacrer plus facilement leur temps à d'autres tâches plus importantes. La réduction du temps consacré au post-traitement permet également d'augmenter le rendement des imprimantes de la série Fuse, sans pour autant devoir embaucher plus de personnel.

Un sablage automatisé, pour enlever la poudre sans intervention

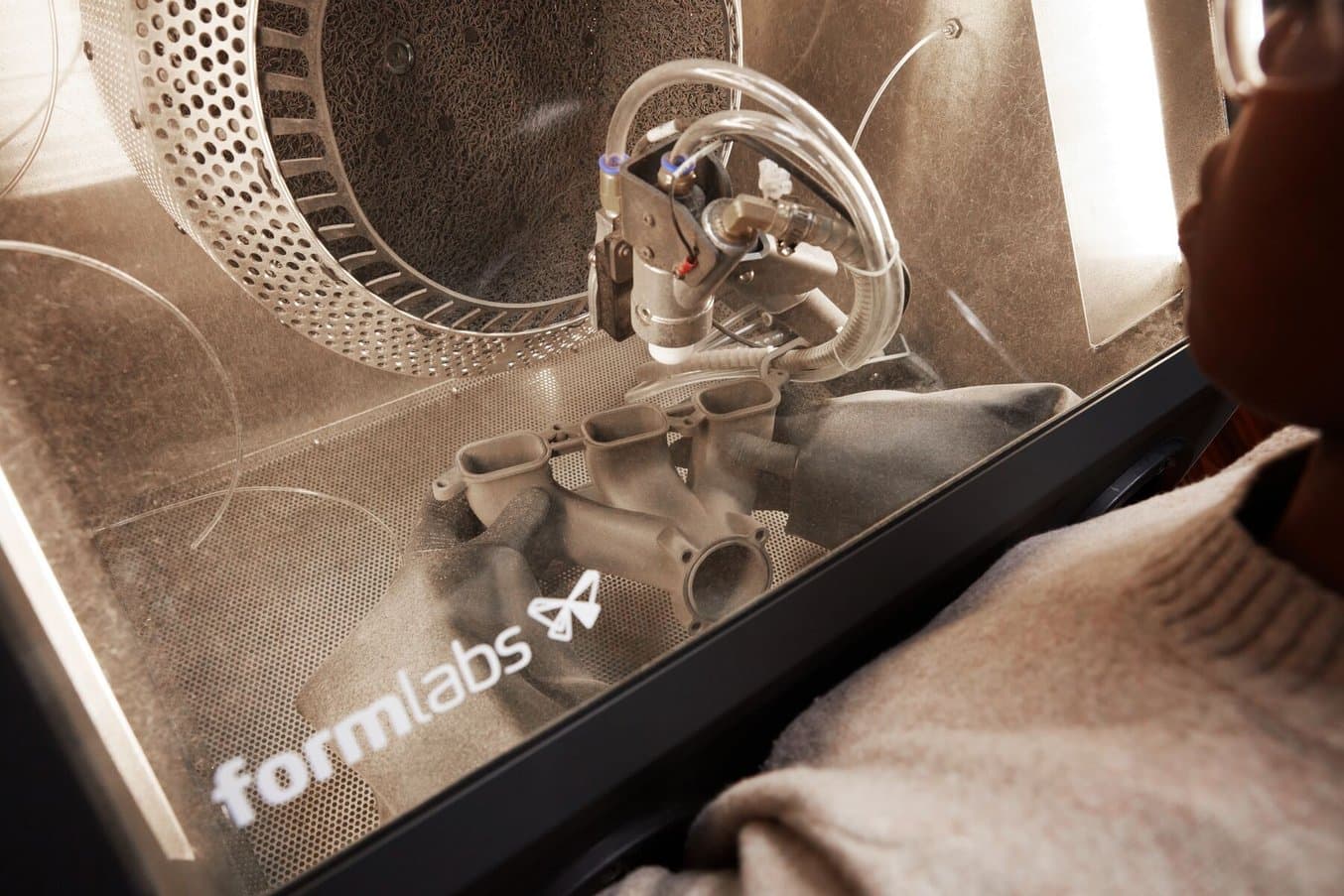

Les pièces placées dans le panier rotatif sont nettoyées sans intervention avec de l'air comprimé et des agents de sablage. Il est également possible de retirer le panier si vous avez besoin de plus d'espace pour sabler des pièces de grande taille à l'intérieur de la Fuse Blast.

Le panier de sablage à l'intérieur de la Fuse Blast élimine efficacement la poudre semi-frittée et la poudre libre de la surface des pièces en faisant tourner le panier, et en combinant de l'air comprimé et des agents abrasifs. Le panier de sablage ne nécessite aucune intervention manuelle : les utilisateurs n'ont qu'à faire passer leurs pièces de la Fuse Sift au panier de sablage à l'aide du récipient de transfert, et à choisir un cycle.

Le nettoyage manuel des pièces imprimées en 3D par SLS est la partie la plus longue et la plus astreignante du flux de travail SLS, et les systèmes manuels traditionnels peuvent exiger beaucoup d'efforts physiques. L'automatisation du processus de nettoyage et d'élimination des poudres permet non seulement de libérer du temps pour des tâches plus importantes, mais aussi de s'épargner des efforts physiques et de ménager les systèmes de ventilation.

Le sablage est une étape cruciale dans le flux de travail SLS : les utilisateurs SLS ont besoin d'une solution de sablage capable de nettoyer de manière uniforme des pièces de formes et de tailles différentes, sans passer des heures à dégager chaque rainure ou détail à la main. L'extension de polissage supplémentaire de la Fuse Blast permet d'optimiser un flux de travail manuel qui nécessitait auparavant plusieurs machines et des heures de travail physique.

Gardez votre atelier aussi propre que vos pièces

L'ionisateur en ligne de la Fuse Blast élimine les charges statiques des pièces, ce qui garantit que chaque pièce est propre au toucher et ne présente aucun résidus de poudre.

La Fuse Blast utilise un ionisateur en ligne pour éliminer les charges statiques des pièces, éliminant ainsi la poussière de la surface et les résidus d'agents pendant le post-traitement. La combinaison des effets mécaniques du panier et d'un flux d'air ionisé permet d'obtenir des pièces propres au toucher sur lesquelles la poussière ne se redépose pas une fois le post-traitement terminé. Cette fonctionnalité avancée permet aux utilisateurs de passer du cake de poudre au produit final en 15 minutes, avec un minimum de travail manuel.

La Fuse Blast dispose également d'une fonction de rinçage qui nettoie l'intérieur de la cabine de la poudre et des agents de sablage pour garantir un environnement propre. Cela permet également d'éviter que de la poudre ne se répande dans l'atelier et ne contamine l'espace de travail lors du transfert et de la manipulation des pièces.

Séparation passive des agents de sablage

Dans de nombreux flux de travail de sablage actuellement disponibles, l'agent devient inefficace après seulement quelques cycles à cause de sa saturation en poudre, ce qui oblige les employés à passer plus de temps sur la Fuse Sift avant le sablage pour d'abord éliminer la poudre. Le mélange saturé de poudre et d'agents usagés devient inutilisable, et il faut constamment acheter de nouveaux agents et les recharger dans la sableuse.

Grâce à la séparation passive des agents de la Fuse Blast, vous pouvez désormais n'utiliser la Fuse Sift que pour rapidement dépoudrer le cake de poudre : les utilisateurs n'ont plus qu'à prendre la chambre de fabrication, à vider son contenu dans la Fuse Sift et à passer cinq minutes à extraire les pièces. Ces pièces recouvertes de poudre semi-frittée peuvent être placées dans la Fuse Blast après seulement quelques minutes dans la Fuse Sift.

La séparation passive des agents prolonge de plus de 400 % la durée de vie de vos agents de sablage, et permet aux utilisateurs de ne passer que cinq minutes sur la Fuse Sift, réduisant ainsi de 80 % le temps total consacré au post-traitement.

Routines prédéfinies et réglages ajustables

La Fuse Blast offre plusieurs routines préprogrammées qui vous permettent d'obtenir des résultats optimisés, quelle que soit la forme ou la quantité de pièces sur lesquelles vous travaillez. Les utilisateurs peuvent quitter le bureau en toute confiance, en sachant que les paramètres de sablage ont été testés minutieusement pour garantir des résultats optimaux.

Le mode délicat (Delicate Mode) est conçu pour traiter en douceur les pièces qui seraient autrement difficiles à sabler, en veillant à ne pas endommager les petites pièces avec de petits détails ou des parois fines. Pour Nylon 12 GF Powder, il existe un réglage spécifique qui élimine l'enveloppe semi-frittée plus résistante (Surface Armor) tout en préservant l'intégrité des pièces. Le mode standard sera suffisant pour la plupart des pièces, mais les utilisateurs ont toujours la possibilité de modifier leurs paramètres en fonction de leurs besoins spécifiques.

Options pour un nettoyage manuel encore plus précis

Les utilisateurs peuvent nettoyer manuellement les grandes pièces à l'aide de la buse de sablage ergonomique et des pédales pour enlever avec précision tout excès de poudre.

En plus des cycles préprogrammés, les utilisateurs peuvent également choisir d'ajouter une étape manuelle à leur flux de travail. Pour les pièces très délicates ou les grandes pièces difficiles à sabler, les utilisateurs ont la possibilité de prendre les choses en main.

Vos mains étant complètement protégées par la boîte à gants, vous pouvez régler la buse de sablage, actionner le flux d'air et d'agents de sablage à l'aide d'une pédale, et nettoyer facilement vos pièces en quelques minutes seulement.

Le bras de la buse est facile à orienter, même lors d'un nettoyage manuel. Pour un sablage ciblé et précis, les utilisateurs peuvent manipuler les pièces à deux mains et contrôler le flux des agents à l'aide de pédales, ce qui permet d'éliminer efficacement chaque grain de poudre excédentaire. La Fuse Blast offre une solution pour traiter n'importe quel type de pièce dans un ensemble compact tout-en-un, de sorte que votre équipement de nettoyage et de polissage peut être optimisé pour votre propre flux de travail.

Un fonctionnement compact, propre et silencieux

La Fuse Blast s'intègre facilement dans les espaces de travail existants. « Si vous disposez d'un espace pour un système de sablage manuel, ce qui est le cas de toutes les entreprises qui utilisent le SLS, vous pourrez sans problème utiliser la Fuse Blast », explique Brent Griffith, ingénieur produits chez Labconco.

L'ensemble de l'écosystème de la série Fuse a été conçu pour que tout le monde puisse avoir accès à des pièces SLS de qualité industrielle, que ce soit dans un petit bureau ou dans un grand entrepôt. Il en est de même pour la Fuse Blast, qui peut être placée directement à côté de l'imprimante de la série Fuse et de la Fuse Sift pour un flux de travail simple et continu. Les cabines de sablage manuel disponibles aujourd'hui sur le marché présentent nombre de problèmes d'infrastructure : des équipements de protection individuels, une ventilation, des salles séparées ou des solutions d'étanchéité dédiées sont souvent nécessaires. La Fuse Blast est scellée, propre, et garde la poudre à l'intérieur. Vos vêtements ou votre équipement sont donc à l'abri de toute poussière.

La Fuse Blast utilise une pression d'air négative et un filtre HEPA pour maintenir un environnement propre, et la chambre scellée maintient le bruit en dessous de 70 décibels : elle est suffisamment silencieuce pour que vous puissiez discuter juste à côté de l'appareil.

Une extension de polissage pour des pièces professionnelles

Bien que les options de sablage manuel soient abordables, elles ne permettent pas de polir les surfaces pour obtenir des pièces finales lisses et de qualité. L'extension de polissage de la Fuse Blast est une mise à niveau optionnelle qui permet d'aller au-delà du nettoyage en polissant les surfaces, pour obtenir des pièces professionnelles lisses, résistantes aux rayures et prêtes à être teintées, avec une finition semi-brillante.

Le système de polissage peut être facilement intégré dans les machines Fuse Blast existantes pour les flux de travail nécessitant une finition optimale. L'étape de polissage fait passer les pièces SLS du stade de pièces fonctionnelles et robustes à celui de pièces polies destinées à une utilisation finale et prêtes à être livrées aux clients, ce qui offre une solution d'appoint comparable aux pièces usinées ou moulées.

Études de cas

La Fuse Blast automatise le post-traitement SLS chez Labconco

La Fuse Blast est abordable, offre un processus optimisé, et peut venir compléter le système SLS de la série Fuse de Formlabs ou s'intégrer dans le flux de travail d'une imprimante SLS ou MJF d'un autre fabricant.

Labconco, un fabricant d'équipements de laboratoire pour toute une série de secteurs, a entièrement revu son processus de conception et de fabrication grâce à l'impression 3D SLS. Comme de plus en plus de pièces de leur catalogue sont optimisées pour la fabrication additive, ils avaient besoin d'une solution de post-traitement automatisée. Les étapes de post-traitement manuelles comme le sablage et le nettoyage nécessitaient des heures de travail manuel : ils voulaient donc pouvoir consacrer plus de temps aux tâches de conception et d'ingénierie plus importantes.

« L'entreprise souhaite que nous nous concentrions sur la recherche de nouvelles opportunités, la reconception des composants et la réduction des coûts, plutôt que de rester au bureau à nettoyer manuellement toutes ces pièces », explique Brent Griffith, ingénieur produit chez Labconco.

Ayant déjà acheté un système de sablage automatisé très coûteux, Labconco a ajouté la Fuse Blast pour compléter son écosystème Fuse SLS. Après une installation de dix minutes, M. Griffith a pu automatiser le nettoyage et le sablage de deux chambres de fabrication complètes de la série Fuse. « L'installation a été un jeu d'enfant... la Fuse Blast est presque de la même taille que notre système de sablage manuel. Si vous disposez d'un espace pour un système de sablage manuel, ce qui est le cas de toutes les entreprises qui utilisent le SLS, vous pourrez sans problème utiliser la Fuse Blast », explique M. Griffith,

Des pièces de meilleure qualité et plus performantes

Dès le début, les équipes de Labconco ont remarqué une différence dans le lissage de la surface et la qualité des pièces.

« La Fuse Blast a immédiatement fait une énorme différence, et les ingénieurs ayant reçu des pièces pour le prototypage ont tout de suite remarqué que les pièces avaient changé, sans même que je leur dise que nous avions automatisé le post-traitement. Ils ont immédiatement remarqué qu'il y avait moins de résidus de poudre sur les pièces, qu'elles étaient plus lisses, plus agréables au toucher et plus belles. Cela fait une grosse différence dans la qualité des pièces. »

Brent Griffith, ingénieur produits chez Labconco

Les surfaces lisses et l'absence de résidus de poudre ont eu un effet inattendu sur les performances des pièces : les machines fonctionnent mieux lorsque leurs composants imprimés par SLS ont été nettoyés dans la Fuse Blast. « Certains des composants que nous fabriquions étaient légèrement plus performants du fait qu'ils étaient beaucoup plus propres, en particulier lors des premiers cycles de fabrication pour l'un de nos produits. Nous remarquons immédiatement que nous tirons moins de puissance et que les moteurs ne calent pas autant, parce que les pièces sont plus lisses et qu'il n'y a pas de résidus de poudre », explique M. Griffith.

Les résultats étaient pratiquement identiques à ceux obtenus avec leur autre système de sablage automatisé très coûteux. « Je ne peux pas dire que je remarque une grande différence entre les deux. [La Fuse Blast] est bien plus performante que nous le pensions », poursuit M. Griffith.

Moins de temps pour le post-traitement, plus de temps pour l'optimisation de la conception

L'automatisation de la Fuse Blast ne permet pas seulement de libérer le temps qu'il fallait auparavant consacrer au sablage manuel des pièces : elle réduit aussi le temps que M. Griffith et son équipe doivent passer sur la Fuse Sift. Le fait de passer plus de temps sur la Fuse Sift permettait jusqu'ici de réduire la durée du sablage. À présent, la Fuse Blast effectue des cycles automatisés et produit des pièces propres, même si les pièces placées dans le panier sont encore pleines de poudre. « Maintenant, je dois beaucoup moins me soucier de la quantité de poudre que je retire [avec la Fuse Sift], car je sais de quoi la Fuse Blast est capable. Dorénavant, il ne faut plus nettoyer les pièces dans la Fuse Sift pour accélérer le sablage », déclare M. Griffith.

Dans le cas d'une pièce produite environ 50 fois par semaine, M. Griffith procédait à un sablage manuel et devait nettoyer trois trous par pièce à l'aide d'un cure-pipe. Grâce à la Fuse Blast, il peut désormais programmer un cycle automatisé et s'en aller, puis revenir au bout de 20 minutes et trouver un lot de pièces parfaitement propres. « La Fuse Blast est une machine phénoménale. Elle fait un travail fantastique pour dégager les trous, ce qui représente le gain de temps le plus important pour moi », déclare M. Griffith.

Autotiv intègre la Fuse Blast à un écosystème SLS existant

Autotiv est un fournisseur de services spécialisé dans la production de pièces imprimées en 3D et de prototypes rapides pour des clients dans des secteurs tels que la robotique, l'automobile, les biens de consommation, etc. Quand elle reçoit des commandes urgentes, l'équipe d'Autotiv peut livrer des pièces le jour-même grâce à une imprimante 3D SLS industrielle grand format qui fonctionne 24 heures sur 24.

L'activité d'Autotiv s'est développée rapidement, mais à mesure que les commandes ont augmenté pour les petites et moyennes séries de pièces, le post-traitement a commencé à prendre de plus en plus de temps à l'équipe. Pour une commande récente, les membres de l'équipe ont dû nettoyer les pièces à tour de rôle afin de réduire la fatigue causée par des heures de nettoyage et de dépoudrage. Ils ont envisagé d'investir dans une solution automatisée de taille industrielle pour le sablage, mais n'ont pas pu en justifier son coût élevé.

La Fuse Blast est arrivée à point nommé : l'équipe d'Autotiv a reçu une commande de plusieurs milliers de petits composants SLS, mais ne disposait pas du personnel nécessaire pour tous les nettoyer à la main. « Elle a été facile à mettre en place et a fonctionné dès sa sortie de la boîte : tout ce que nous avons eu à faire, c'était d'ajouter les agents de sablage et de la brancher. La machine est élégante et esthétique, et l'ajout d'un écran tactile la rend très facile à utiliser », a déclaré Chris Haak, responsable des opérations chez Autotiv.

La Fuse Blast s'intègre facilement dans l'espace de travail d'Autotiv, à proximité de son imprimante SLS grand format et juste en face du système de gestion des poudres de l'imprimante. Ils ont d'abord hésité à l'utiliser avec l'imprimante d'un autre fabricant, mais la qualité des pièces et l'allègement de la charge de travail offerts par la Fuse Blast ont prouvé son efficacité.

Autotiv utilise principalement des pièces en Nylon 12 Powder qu'elle produit grâce à son imprimante SLS grand format. Le nettoyage de nombreuses petites pièces comme celles-ci prenait une grande partie de la journée de M. Haak.

« L'ajout de ce système à tout flux de travail SLS, nouveau ou existant, représente une amélioration considérable par rapport au nettoyage et au post-traitement manuels. La Fuse Blast nous permet de souffler, car le nettoyage manuel nous obligeait à effectuer des mouvements répétitifs et fatigants. »

Chris Haak, responsable des opérations chez Autotiv

Depuis sa création il y a moins de dix ans, Autotiv n'a cessé d'accroître sa clientèle en offrant des pièces de qualité uniformes et fiables, et un service à la clientèle de premier ordre. Le post-traitement SLS constituait jusqu'ici un obstacle majeur, car la main d'oeuvre requise coûtait très cher. Grâce à la Fuse Blast, l'équipe peut se concentrer sur des tâches plus importantes, comme les consultations en matière de conception, l'optimisation de l'impression et les techniques avancées de post-traitement comme le revêtement, le lissage à la vapeur, la teinture, la peinture et l'assemblage.

« Depuis que nous utilisons la Fuse Blast, Autotiv a pu accepter plus de commandes grâce au gain de temps que la machine nous procure, et qui correspond généralement à plusieurs heures par jour.

Chris Haak, responsable des opérations chez Autotiv

Des améliorations logicielles pour une Fuse 1+ 30W plus rapide et plus puissante

En plus de lancer un nouveau produit venant compléter le flux de travail SLS, Formlabs publie de nouvelles améliorations logicielles.

- Les utilisateurs pourront désormais imprimer des pièces en Nylon 12 Powder jusqu'à 30 % plus rapidement, obtenir une meilleure résolution des détails fins pour des pièces détaillées et robustes, et produire des pièces plus ductiles grâce au mode d'impression par défaut.

- Le nouvel algorithme de la série Fuse améliore également la densité d'agencement des pièces, ce qui permet aux utilisateurs de réduire le temps d'impression et de minimiser les déchets de poudre de 42 % en moyenne.

- Les utilisateurs imprimant en continu bénéficient d'un flux de travail optimisé qui limite la nécessité d'utiliser l'aspirateur entre les impressions.

Pièce imprimée sur la Fuse 1+ 30W avec les anciens paramètres (à gauche) et la résolution améliorée des détails fins (à droite).

De nouvelles fonctionnalités logicielles seront également publiées en 2024 :

- Temps de génération d'impression jusqu'à 50 % plus rapide

- Temps de chargement d'impression jusqu'à 50 % plus rapide

- Temps d'attente de pré-impression jusqu'à 15 % plus rapide pour Nylon 12 Powder

Réduire la main-d'œuvre, optimiser les opérations

La Fuse Blast permet de réduire à 15 minutes le temps de post-traitement, ce qui permet de passer de l'impression aux pièces finales avec un minimum de travail manuel. Les utilisateurs ne doivent désormais passer que cinq minutes à nettoyer le cake de poudre dans la Fuse Sift avant de transférer les pièces dans la Fuse Blast et lancer une routine de sablage automatisée. Dans l'ensemble, le temps passé sur la Fuse Sift est réduit de 80 % en moyenne, ce qui permet de consacrer ce temps à des tâches plus importantes.

Le sablage des pièces améliore leur aspect final, sans pour autant augmenter le temps de travail ni les coûts. Les réglages préprogrammés de la Fuse Blast, la séparation passive des agents et les options de nettoyage et de polissage manuels créent une solution complète et compacte pour des pièces SLS qui présentent une finition parfaite et fonctionnent de manière optimale dans des assemblages multipièces.

La Fuse Blast de Formlabs est le chaînon jusqu'ici manquant d'un flux de travail SLS complet, industriel et abordable. Pour le prix d'une seule sableuse automatisée disponible sur le marché, vous pouvez désormais acheter un écosystème complet de la série Fuse : une imprimante Fuse 1+ 30W, une Fuse Sift et une Fuse Blast.

Passez à une solution SLS tout-en-un

L'impression 3D SLS ne doit pas nécessairement être coûteuse et lente, ni nécessiter une infrastructure complexe. Grâce aux fonctionnalités logicielles améliorées et au flux de post-traitement complet de la Fuse Blast, vous pouvez désormais créer facilement des pièces SLS de haute performance sans devoir trop dépenser.

Regardez notre webinaire pour en savoir plus sur la Fuse Blast, ou contactez-nous pour parler à un membre de l'équipe SLS.