Gillette devance la concurrence en permettant au consommateur de personnaliser ses produits grâce à l’impression 3D

Aujourd’hui, les difficultés d’accès à la commercialisation de toutes les catégories de produits de consommation sont tombées, ce qui contraint les marques historiques à innover en permanence pour garder une longueur d’avance sur les nouveaux concurrents. Les marques reconnues doivent lancer fréquemment de nouveaux produits et fidéliser sans cesse leurs consommateurs pour éviter de perdre des parts de marché au profit d’une foule de concurrents de niche. Ceux-ci détournent en effet des segments des cibles des grandes marques en leur proposant des produits personnalisés.

Les marques peuvent fidéliser les clients en leur offrant l’opportunité d’exprimer leur personnalité à travers leurs produits. Les produits numériques y arrivent très bien en associant une vaste gamme d’options présélectionnées à des choix de personnalisation supplémentaires. Les produits physiques, eux, limités par la rigidité de la fabrication traditionnelle, n’ont pas pu emboîter le pas à leurs pendants numériques.

Avec Formlabs Factory Solutions, l’impression 3D brise ce carcan et permet aux marques de combiner le meilleur des mondes numérique et physique pour permettre des interactions personnelles poussées avec leurs consommateurs.

Découvrez comment Razor Maker™ utilise l’impression 3D pour fabriquer des produits uniques, et comment Formlabs Factory Solutions peut devenir le catalyseur d’une transformation de votre activité.

Les marque les plus reconnues révolutionnent leur activité grâce à l’impression 3D. Vous voulez faire de même ? Contactez notre équipe Formlabs Factory Solutions.

Dans le cadre de sa réponse à la pression croissante imposée par les marques de rasage qui vendent directement au consommateur, le fabricant de rasoirs Gillette s’est tourné vers Formlabs Factory Solutions pour l’aider à lancer Razor Maker™, une plateforme de conception et de fabrication de manches de rasoir personnalisés et en édition limitée.

Grâce aux imprimantes 3D Formlabs de sa ligne de production, Razor Maker™ donne aux consommateurs la possibilité de créer et de commander des manches de rasoir personnalisés imprimés en 3D, dans une grande gamme de designs et de couleurs, et avec la possibilité d’ajouter un texte personnalisé. Ces imprimantes permettent aussi à Gillette de lancer rapidement des manches en édition limitée, comme la série qui commémore le 50e anniversaire de l’alunissage de la mission Apollo.

« Notre partenariat avec Formlabs, allié à la puissance de leurs imprimantes 3D a permis aux consommateurs d’avoir leur mot à dire sur l’aspect de leurs rasoirs. Nous sommes heureux de travailler avec nos voisins de Boston pour piloter ce concept de pointe de la personnalisation », déclare Donato Diez, directeur général de la marque Gillette et co-fondateur de Razor Maker™.

Regardez cette vidéo pour en apprendre plus sur l’histoire de Razor Maker™, une initiative de Gillette, aidé de Formlabs.

Guide de la personnalisation de masse

Ce guide donnera aux fabricants un aperçu des différentes approches de la personnalisation, des techniques les plus pertinentes et bien plus.

Activer la liberté de conception et la puissance de la personnalisation

« Associer notre meilleure technologie de rasage à la puissance et à la flexibilité de l’impression 3D ouvre un tout nouveau monde de possibilités de conception de produits », a déclaré Rob Johnson, ingénieur en conception et co-fondateur de Razor Maker™.

Le niveau de complexité et d’originalité est illimité. Une imprimante 3D ne consomme pas plus de temps, d’énergie, ni de matériau pour une forme complexe que pour une forme simple. En outre, puisqu’aucun outil n’est requis, aucun coût de production supplémentaire n’est généré pour l’impression de nombreux modèles. Le risque inhérent aux produits imprimés en 3D est plus faible, puisque des versions de conception peuvent être ajoutées, retirées ou modifiées à la volée pendant le développement et sans coût supplémentaire.

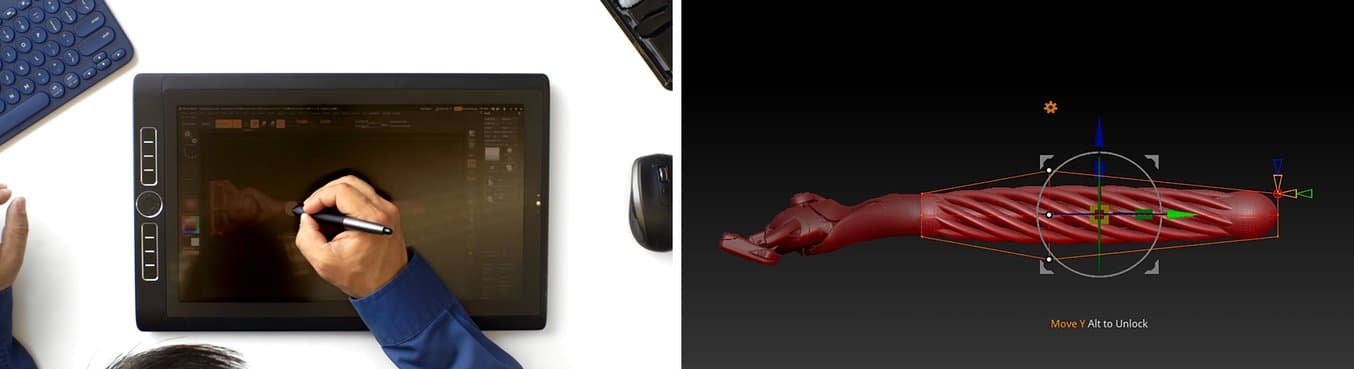

La liberté de conception qu’offre l’impression 3D a permis aux concepteurs de Razor Maker™ de tirer leur inspiration de formes complexes rencontrées dans la nature, en architecture ou dans la technique.

Les concepteurs se sont inspirés des motifs géométriques qu’on trouve dans la nature, l’architecture et la technologie pour créer une vaste palette de formes complexes qu’il serait difficile, voire impossible d’assembler en ayant recours à la fabrication traditionnelle. Les concepteurs n’ont pas eu besoin de faire des projections sur les manches de rasoir qui pourraient rencontrer le plus de succès auprès de leurs consommateurs parce qu’ils savaient que l’impression 3D leur permettrait de s’adapter rapidement aux préférences des clients et aux comportements d’achat.

« Cela nous permet de penser à des formes absolument impossibles à réaliser auparavant », explique Rory McGarry, responsable de conception industrielle pour Razor Maker™. « De façon traditionnelle, nous ne pouvons réaliser qu’un ou deux modèles de rasoir par an, alors que maintenant, dès que nous avons une idée, nous la réalisons en 3D, nous l’imprimons, nous l’observons, nous faisons les ajustements nécessaires, et voilà ! »

Grâce à l’impression 3D, les concepteurs de Razor Maker™ peuvent rapidement tester des idées et passer sans problème du concept au modèle 3D et à la production de l’objet en quelques jours.

En fin de compte, l’absence de contraintes de conception donne la possibilité d’offrir plus de choix aux clients. Dans un marché saturé par les biens de consommation produits en masse, Razor Maker™ donne l’opportunité aux clients de fabriquer un rasoir qui est vraiment personnel.

« Nous savons qu’aujourd’hui, les consommateurs recherchent des marques qui innovent pour leur permettre de s’exprimer, et c’est précisément la raison d’être de cette initiative », a déclaré Evan Smith, directeur général du produit pour Razor Maker™.

Un processus de travail pour la fabrication industrielle sur mesure

Vouloir que Razor Maker™ atteigne un tel niveau de personnalisation a forcé l’équipe à complètement repenser son approche de la fabrication.

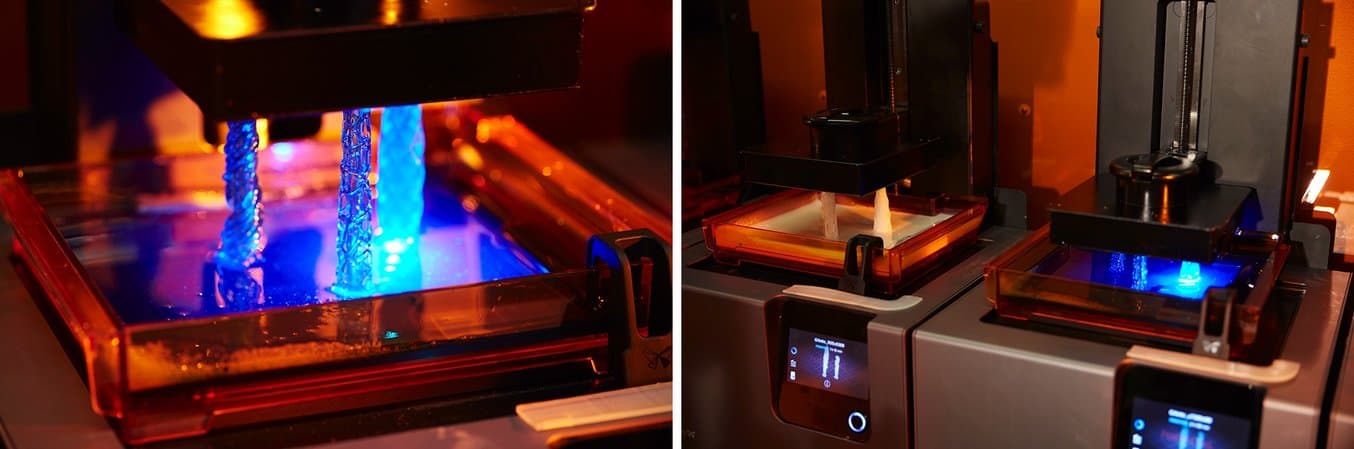

Les premières étapes du processus sont totalement numériques : un client personnalise son manche sur le site Razor Maker™ et le modèle ainsi conçu est transformé en fichier 3D. Plusieurs fichiers sont envoyés ensemble à une imprimante 3D et sont fabriqués en une seule impression. Chaque manche est nettoyé et post-polymérisé, un revêtement est déposé sur sa surface et il est assemblé. Puis il est expédié directement chez le client.

Chaque manche de rasoir est imprimé au siège de Gillette à Boston, à l'aide d’imprimantes 3D stéréolithographiques (SLA) de Formlabs.

Auparavant, Gillette n’utilisait l’impression 3D que pour le prototypage, mais les progrès effectués au niveau des matériaux et de l’équipement ont rendu cette méthode viable pour la production de pièces finales.

La facilité qu’elle permet en personnalisation est un avantage inhérent à l’impression 3D. Cette technologie supprime le besoin d’outillage, l’investissement préalable dans des moules et les coûts exponentiels de production de modèles différents et complexes. De plus, il suffit d’ajouter des imprimantes pour suivre la demande de fabrication personnalisée.

« Le concept de Razor Maker™ nous permet de créer un nouveau modèle, de l’imprimer et de le tester, puis, le lendemain, ce nouveau modèle de manche de rasoir est proposé sur le site internet », déclare Johnson. « Cela était impensable jusqu’à maintenant. »

Gillette continue d’explorer de nouveaux domaines de personnalisation au sein du concept Razor Maker™. À l’automne 2019, Gillette a proposé trois rasoirs en édition spéciale imprimés sur des imprimantes 3D Formlabs. Ce genre de production en petite série est tout simplement irréalisable avec les méthodes de fabrication traditionnelles. L’impression 3D permet à l’équipe de proposer de nouvelles idées telles qu’un rasoir qui commémore les premiers pas de l’homme sur la lune, et de mettre ce produit sur le marché dans un laps de temps bien plus court que jamais auparavant.

Repenser les modèles d’activité et de production

Les nouvelles technologies ne suffisent pas à transformer la production industrielle. Les entreprises comme Gillette exploitent l’impression 3D pour explorer de nouveaux modèles d’activité qui changent totalement la façon de travailler sur l’ensemble du cycle de vie du produit, de la conception à la production.

Grâce à Razor Maker™, Gillette peut offrir à des milliers de clients la possibilité de concevoir un manche unique, reflétant leur mode de vie et leurs préférences.

« Pour Gillette, piloter Razor Maker™ représente une étape cruciale dans l’évolution de la personnalisation, dans laquelle une nouvelle technologie et de nouveaux modèles d’activité doivent s’associer pour fournir des produits aussi différents entre eux que peuvent l’être nos clients », déclare Diez.

Êtes-vous prêt à appliquer les leçons de Razor Maker de Gillette à votre entreprise ? Contactez notre équipe Formlabs Factory Solutions.