Pour bien des concepteurs et créateurs, les imprimantes Formlabs représentent la première incursion dans le monde de l’impression 3D stéréolithographique (SLA) en interne. Tout comme les autres procédés de fabrication, l’impression 3D comporte des limites à ce que cette technologie peut produire. Avec l’introduction de la technologie Low Force Stereolithography (LFS), la Form 3 élargit les capacités de l’impression 3D SLA.

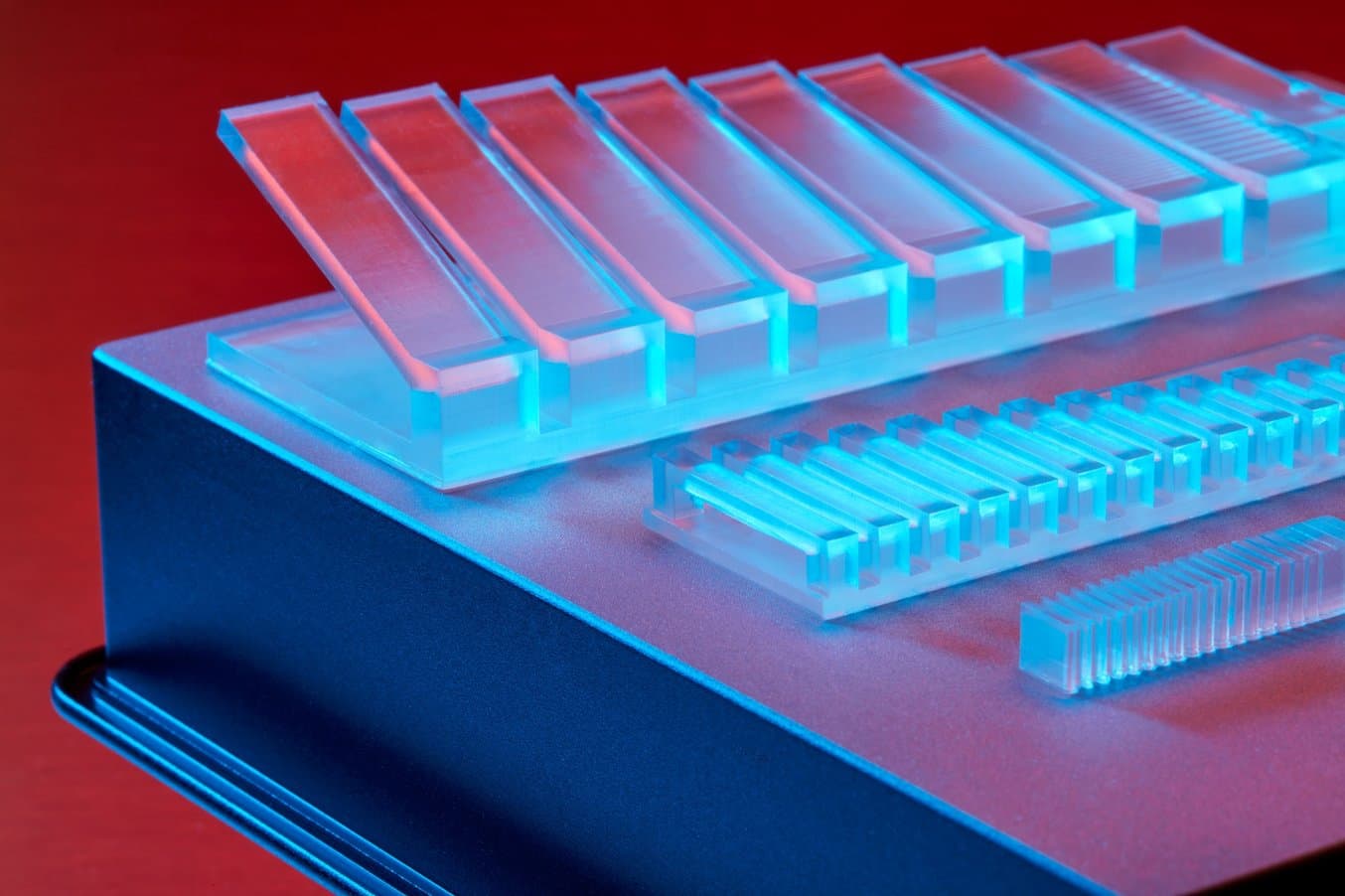

Formlabs a créé un guide de conception pour la Form 3 qui peut être utilisé comme guide de référence pour la création de nouveaux concepts pouvant repousser les limites de ce que la Form 3 est capable de produire. Ceci inclut la longueur maximale des surplombs non supportés ou le diamètre minimal des trous de drainage. Les ingénieurs de Formlabs ont conçu une série de fichiers STL pour pousser l’imprimante Form 3 à ses limites en augmentant les cotes des concepts jusqu’à ce que le fichier génère une erreur. Les résultats de ces essais de charge sont détaillés dans ce guide de conception. Tous les tests pour le guide de conception de la Form 3 ont été effectués avec Clear Resin à 100 microns d’épaisseur de couche. Nous sommes de l’avis que Clear Resin est représentative de ce que les autres matériaux de notre catalogue peuvent faire, mais les concepteurs doivent s’attendre à des variations quand ils utilisent ces autres matériaux.

La Form 3 est capable d’imprimer des concepts de géométrie plus complexe que la plupart des imprimantes 3D sur le marché. Ceci comprend une amélioration ciblée en ce qui concerne la finition de surface, les détails et les gains de temps par rapport à notre imprimante précédente, la Form 2. La technologie Low Force Stereolithography (LFS) utilise un bac à résine flexible pour réduire considérablement les forces de décollement pendant l’impression et une Light Processing Unit (LPU), le module optique conçu sur mesure, pour produire des pièces de qualité et de précision constantes. Le niveau supérieur de régularité obtenu grâce à la LFS signifie que la Form 3 peut imprimer des objets de manière répétée et sans erreur, et à des paramètres supérieurs par rapport à ce qui était précédemment possible.

Les paramètres couverts dans le guide de conception de la Form 3 comprennent :

- Longueur maximale d’une partie en surplomb non soutenue, angle maximal d’une partie en surplomb non soutenue et portée horizontale maximale des supports.

- Épaisseur minimale des parois avec supports et épaisseur minimale des parois sans supports.

- Diamètre de fil vertical, détails en relief, détails en creux, jeu minimum, diamètre des trous et diamètre des trous de drainage.

Voici quelques exemples de la manière dont la Form 3 peut améliorer votre concept :

Diamètre minimum d’un trou

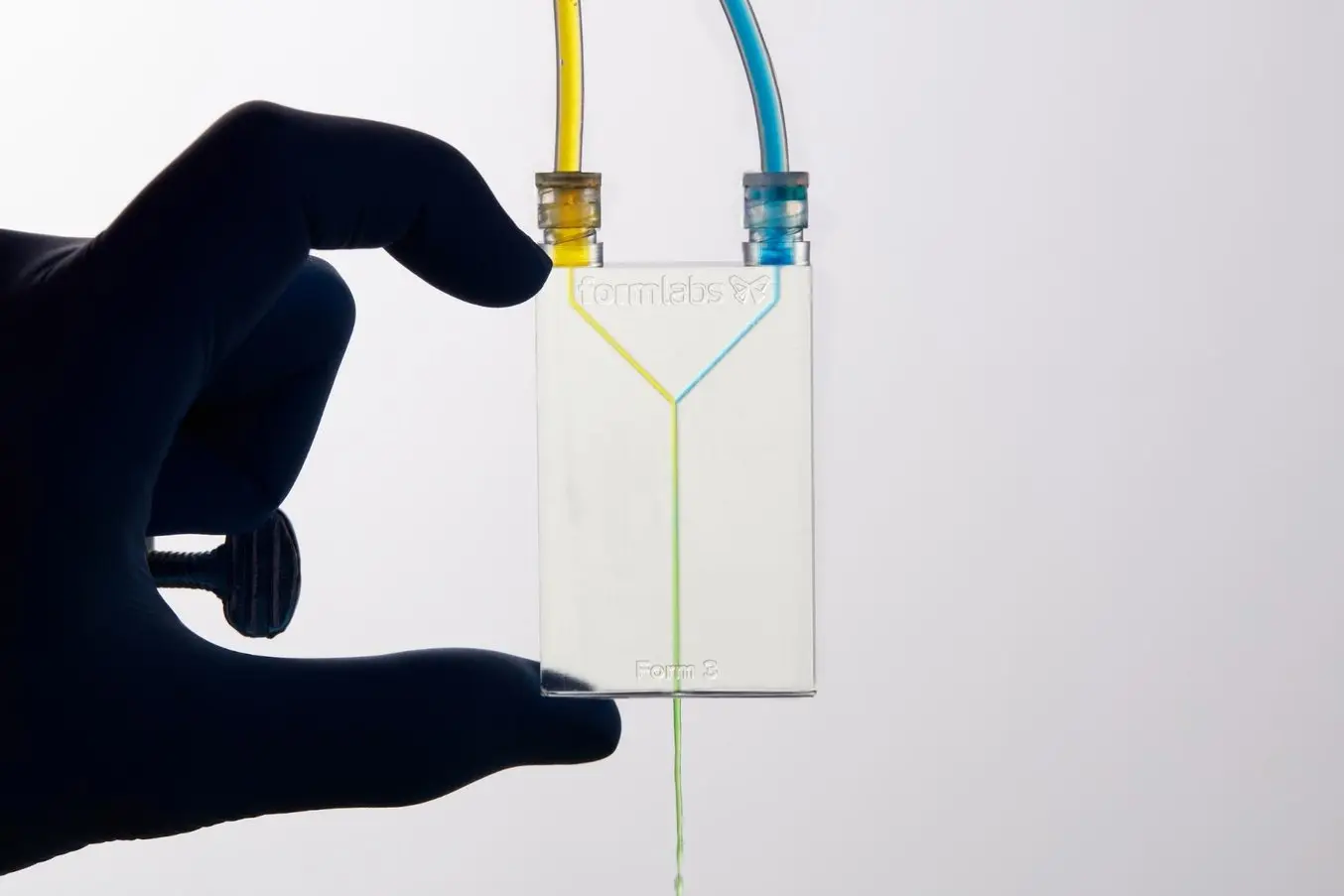

En impression 3D, les petits trous ont de nombreux usages, tels que pour des moules millifluidiques. Cependant, si les trous sont trop petits, la résine peut reboucher le trou en se polymérisant et empêcher le passage du fluide.

Les trous de diamètre inférieur à 0,5 mm dans les directions des axes X, Y et Z peuvent se refermer pendant l’impression, à moins qu’une attention particulière soit accordée à leur conception et à leur orientation dans PreForm. À titre de comparaison, la Form 2 est capable de produire des trous de 0,8 mm de diamètre minimum. C’est légèrement plus petit qu’une imprimante FDM standard, qui peut créer des trous de 1 mm de diamètre.

Épaisseur minimale des détails en creux

Les détails gravés sont des éléments imprimés ou en creux à la surface du modèle. Ils peuvent comprendre par exemple l’ajout de codes d’identification d’un véhicule sur un bloc moteur ou d’autres codes d’identification sur des pièces. On trouve aussi ces éléments essentiels en joaillerie, où ils permettent d’ajouter les poinçons et les informations de pureté du métal ou la gravure de noms et de messages personnels.

Les détails gravés de moins de 0,15 mm d’épaisseur et de hauteur peuvent ne pas être visibles car ils risquent de se fondre au reste du modèle pendant le processus d’impression. À titre de comparaison, la capacité d’impression minimum de détails en creux de la Form 2 est de 0,4 mm.

Parties en surplomb

Les surplombs sont les surfaces d’une impression 3D qui dépassent horizontalement de manière parallèle à la plateforme de fabrication, telles que les côtés d’une boîte ou les rebords d’une coque d’iPhone. Nous recommandons toujours d’activer les supports internes dans PreForm aux endroits qui le permettent afin de réduire les probabilités d’échec d’impression, mais la Form 3 est capable d’imprimer des surplombs non supportés allant jusqu’à 5 mm de large. En comparaison, la Form 2 ne peut imprimer des surplombs ne dépassant que de 0,2 mm.

Souvent, les contraintes de conception n’apparaissent pas de manière évidente. Par exemple, le pas de vis ci-dessus est un type de surplomb. PreForm dispose d’un outil intégré appelé l’outil de vue en coupe (la barre de défilement du côté droit de l’écran) qui permet de visualiser chaque couche d’un modèle individuellement. En utilisant l’outil de vue en coupe, l’utilisateur peut voir comment le surplomb s’imprimera et déterminer si des supports sont nécessaires.

Téléchargez le guide de conception pour la Form 3

Pour voir les contraintes de conception spécifiques recommandées par nos ingénieurs, cliquez ici pour télécharger le guide de conception pour la Form 3.

Formlabs offre une documentation d’assistance complète pour toutes ses imprimantes 3D ainsi qu’un réseau d’assistance poussé pour offrir une aide sur toutes ses imprimantes 3D. Si vous cherchez des informations supplémentaires concernant votre imprimante Form 3, veuillez consulter notre site internet d’assistance.