Guide des techniques de post-traitement SLS : sablage, lissage, polissage, coloration, et bien plus

Les techniques de post-traitement peuvent modifier l'apparence, la texture et les performances d'une pièce imprimée en 3D par SLS.

L'impression 3D à frittage sélectif par laser (SLS) est une technique de fabrication éprouvée qui utilise des matériaux haute performance. Il est possible d'optimiser l'apparence et les performances des pièces grâce à des méthodes de post-traitement avancées.

Lisez notre guide pour découvrir comment post-traiter des pièces imprimées en 3D par SLS et des méthodes avancées pour les lisser, les polir et les colorer.

Produire rapidement des pièces SLS haute performance avec la nouvelle Fuse 1+ 30W

Regardez une démonstration détaillée de la Fuse 1 et de l’impression 3D SLS, réalisée par les experts Formlabs.

Les bases du post-traitement SLS

Tout comme pour les autres technologies de fabrication additive à base de poudre, il faut débarrasser les pièces SLS de la poudre excédentaire une fois l'impression terminée. Une fois votre pièce imprimée et retirée de l'imprimante 3D, il y a trois étapes essentielles à suivre : l'extraction de la pièce, la récupération de la poudre et le sablage.

Cette section traite du flux de travail avec les imprimantes 3D SLS de la série Fuse, la station de récupération de poudre Fuse Sift et la solution de sablage Fuse Blast.

Commander un échantillon SLS gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé sur la Fuse 1+ 30W à votre bureau.

Étape 1 : extraction des pièces

Avant que le post-traitement puisse commencer, les pièces SLS doivent refroidir, ce qui peut prendre jusqu'à la moitié du temps d'impression pour une chambre de fabrication de Fuse 1+ 30W entièrement remplie. Les imprimantes de la série Fuse disposent d'un écran tactile qui indique le temps de refroidissement recommandé.

Ce processus de refroidissement se déroule en deux étapes. La première étape consiste à attendre que la température de la chambre de fabrication redescende à 100 °C : elle peut alors être retirée de l'imprimante et placée dans la station Fuse Sift. Ce temps de refroidissement – l'un des plus rapides du secteur – vous permet de lancer une impression une à deux heures après la fin de l’impression précédente.

Les imprimantes de la série Fuse vous permettent de retirer la chambre de fabrication et de la transférer à la Fuse Sift de 1 à 2 heures après la fin de l'impression.

La deuxième étape du processus de refroidissement peut avoir lieu lorsque la chambre de fabrication a déjà été transférée dans la Fuse Sift. Maintenant que la chambre est refroidie, nous pouvons passer à l'extraction des pièces. La Fuse Sift fait lentement sortir le cake de poudre de la chambre de fabrication, ce qui vous permet de séparer les pièces frittées de la poudre non frittée, tandis qu'un ventilateur fait passer la poudre en suspension dans un filtre. La poudre non frittée se détache dès que vous la touchez, exposant ainsi les pièces terminées.

Grâce à la Fuse Blast, les opérateurs peuvent ne passer que cinq minutes à extraire les pièces du cake de poudre dans la Fuse Sift avant de placer les pièces encore poudreuses dans le panier pour le nettoyage. Si vous utilisez d'autres sableuses, nous recommandons d'enlever la poudre libre et l'enveloppe semi-frittée Surface Armor à l'aide des brosses fournies dans la Fuse Sift afin d'éviter toute contamination des agents.

La Fuse Sift est un système efficace et sûr qui permet d'extraire les pièces et de recycler la poudre.

Étape 2 : récupération de la poudre

La poudre non frittée peut être recyclée et réutilisée, ce qui réduit le gaspillage et le coût des matériaux. La Fuse Sift récupère la poudre usagée et la mélange à de la poudre neuve en vue des prochaines impressions. Le pourcentage de poudre neuve ajoutée s'appelle le taux de renouvellement, qui peut varier selon les machines, les matériaux et les environnements d'impression des différents fabricants.

Étape 3 : sablage

Les pièces imprimées sont transférées dans la Fuse Blast, où la poudre est enlevée par l'effet combiné de la rotation du panier, de l'air comprimé et des agents abrasifs.

Après un premier nettoyage de base, il est recommandé de procéder à un sablage pour enlever toute la poussière d'une pièce SLS. Cette méthode est particulièrement utile pour séparer la Surface Armor semi-frittée des éléments négatifs, qui peuvent être difficiles à retirer avec une brosse.

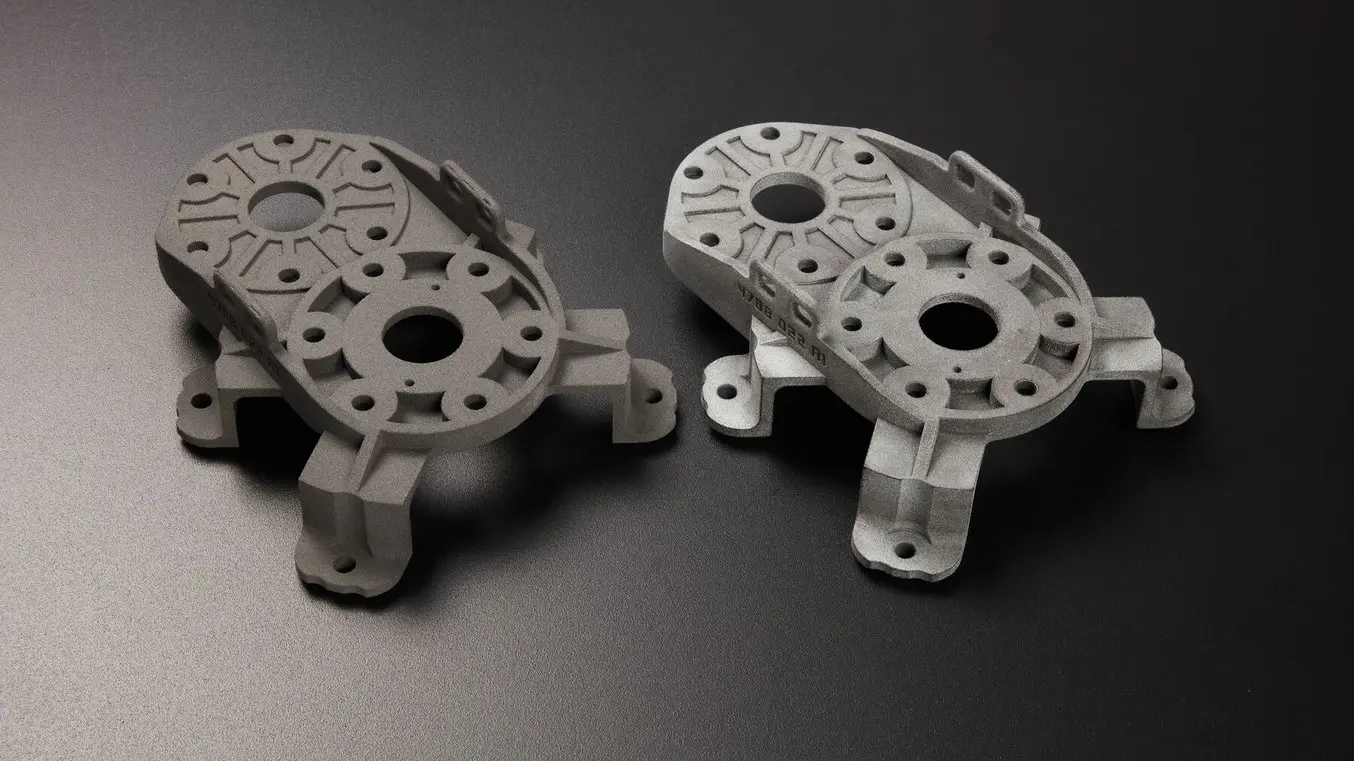

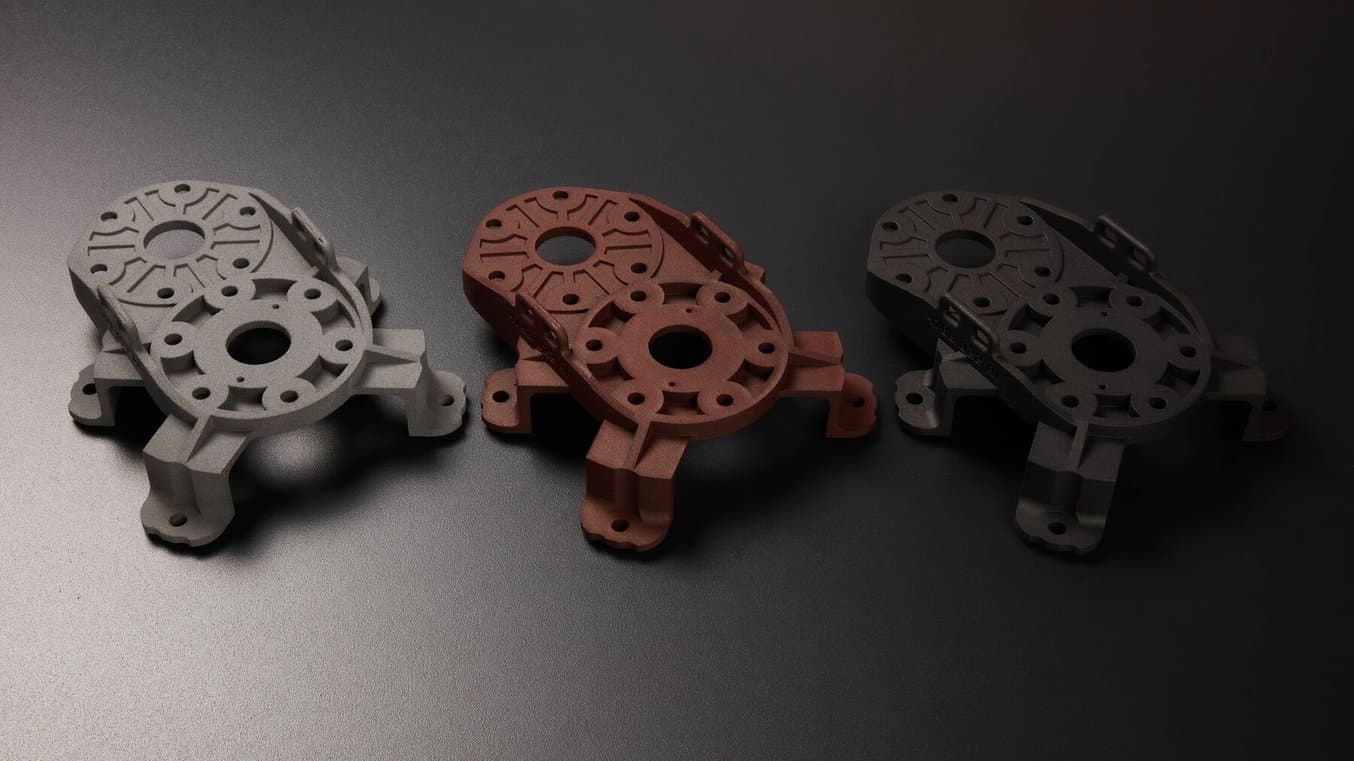

De gauche à droite : la pièce non-sablée a des restes de poudre non frittée dans ses caractéristiques négatives, et les bords sont moins définis. Pièce sablée sans résidus de poudre non frittée. Pièce nettoyée et polie avec le Fuse Blast Polishing System.

La Fuse Blast de Formlabs est la première solution de sablage automatisée et abordable qui peut compléter aussi bien un écosystème SLS de la série Fuse qu'un autre type d'imprimantes 3D à fusion de lit de poudre

.

Les cabines de sablage manuel sont souvent abordables, mais elles nécessitent beaucoup d'efforts et ne permettent pas d'obtenir une finition homogène.

La Fuse Blast est abordable, compacte et offre un nettoyage automatisé, sans intervention et professionnel des pièces SLS.

Les solutions traditionnelles de sablage automatisé sont très coûteuses, volumineuses et nécessitent souvent une infrastructure complexe.

La Fuse Blast permet de nettoyer les pièces sans intervention en seulement 10 minutes grâce à l'effet combiné de la rotation du panier, de l'air comprimé et des agents abrasifs, et garantit des résultats constants grâce aux routines préprogrammées. Les pièces sortent toutes propres de la machine, grâce à l'ioniseur en ligne qui empêche la poudre libre de se déposer sur les pièces.

L'automatisation du processus de nettoyage et d'élimination des poudres permet non seulement de libérer le temps des employés pour des tâches plus importantes, mais aussi de s'épargner des efforts physiques et de ménager les systèmes de ventilation. L'ajout du Fuse Blast Polishing System permet d'optimiser un flux de travail manuel qui nécessitait auparavant plusieurs machines et des heures de travail physique.

Présentation de la Fuse Blast : des pièces SLS finies en 15 minutes

Découvrez la Fuse Blast, une solution automatisée qui permet de nettoyer et de polir les pièces 3D en 15 minutes seulement.

Le SLS pour la production finale

L'impression 3D pour la production finale n'est pas seulement accessible : elle est aussi plus abordable, plus agile et plus évolutive que jamais grâce à l'écosystème SLS Fuse. Explorez notre page dédiée à la production SLS pour comparer les différentes méthodes de fabrication, consulter les tarifs des poudres en vrac et découvrir comment 15 fabricants exploitent actuellement les imprimantes de la série Fuse.

Aperçu des techniques avancées de post-traitement SLS

Les processus de lissage, de revêtement et de coloration peuvent apporter des avantages mécaniques et des améliorations esthétiques aux pièces imprimées en 3D par SLS. Chacun de ces procédés présente ses propres avantages et inconvénients, et peut impacter les propriétés des matériaux de plusieurs façons. Pour décider s'il vaut mieux fabriquer ses pièces en interne ou en externe, il est important de tenir compte du coût d'investissement et des compétences requises.

Le tableau ci-dessous montre la barrière à l'entrée et les résultats potentiels de différentes techniques avancées de post-traitement sur des pièces imprimées en 3D par SLS.

| Méthode | Barrière à l'entrée (coût et compétence) | Lissage | Résistance aux produits chimiques | Dureté de la surface | Couleur | Conductivité |

|---|---|---|---|---|---|---|

| Polissage | Bas | ✔ | ✔ | |||

| Teinture | Bas | ✔ | ||||

| Polissage vibratoire | Bas | ✔ | ✔ | |||

| Peinture | Bas | ✔ | ✔✔ | |||

| Revêtement en polymère liquide | Bas | ✔ | ✔ | ✔ | ✔✔ | |

| Revêtement en céramique | Élevé | ✔✔ | ✔ | ✔✔ | ||

| Revêtement en poudre | Élevé | ✔ | ✔ | ✔✔ | ||

| Galvanoplastie | Élevé | ✔✔ | ✔ | ✔ | ||

| Lissage par vapeur | La plus haute | ✔✔ | ✔ |

Ces techniques peuvent être utilisées l'une à la suite de l'autre pour obtenir plus d'avantages. Dans cet article, nous examinerons chaque option séparément. Si vous êtes intéressé par la combinaison de techniques de post-traitement pour obtenir un résultat spécifique, contactez notre équipe pour parler avec un spécialiste qui pourra vous conseiller sur votre cas d'utilisation.

Techniques avancées de post-traitement SLS

Les processus de lissage, de revêtement et de coloration peuvent apporter des avantages mécaniques et des améliorations esthétiques aux pièces imprimées en 3D par SLS.

Options pour le lissage des pièces SLS

Après le nettoyage et le sablage, les pièces imprimées en 3D par SLS présentent une texture de surface granuleuse et sableuse. Nous vous présenterons ici trois techniques pour lisser la surface : le sablage, le polissage vibratoire qui enlève délicatement le matériau, et le lissage à la vapeur qui ajoute une finition brillante aux pièces.

Vous souhaitez obtenir des pièces lisses dès la sortie de l'imprimante ? Choisissez les imprimantes stéréolithographiques (SLA) compactes Form 4 ou les imprimantes grand format Form 3L, qui utilisent de la résine liquide et produisent des pièces avec une finition de surface naturellement lisse.

Polissage

Le polissage utilise un agent abrasif en plastique spécialement conçu. Celui-ci est propulsé à haute pression pour compacter la surface de la pièce, réduire la rugosité et la porosité, et laisser une finition brillante prête à être teintée. L'agent utilisé pour le polissage est une formulation spéciale de forme très sphérique, contrairement aux granulés de plastique utilisés pour le sablage standard. Les résultats du polissage avec agents sont similaires à ceux du polissage par vibration, mais comme les agents de polissage visent des surfaces spécifiques, le processus est beaucoup plus rapide : en général 15 minutes sur la Fuse Blast contre deux à quatre heures pour le polissage par vibration.

En ajoutant le Fuse Blast Polishing System, vous pouvez obtenir des pièces parfaites avec un système tout-en-un. Le polissage des pièces dans la Fuse Blast vous permettra de nettoyer vos pièces en une seule étape pour obtenir des pièces propres, lisses, résistantes aux rayures et prêtes à être teintées avec une finition semi-brillante en seulement 15 minutes. Cette étape peut être réalisée automatiquement grâce aux routines préprogrammées, ou manuellement pour les pièces délicates ou complexes : il suffit d'orienter la buse de sablage vers les pièces.

Obtenez des pièces avec une finition de surface lisse et semi-brillante grâce à l'extension Fuse Blast Polishing System.

Polissage vibratoire

Le polissage vibratoire, également appelé tribofinition ou tonnelage, est un processus de finition qui permet de lisser la surface des pièces imprimées en 3D SLS en les plaçant dans un tambour qui contient un agent abrasif. Il permet d'obtenir une finition mate semi-brillante qui est très douce au toucher. Pendant nos tests, nous avons constaté que la rugosité de surface était réduite de 80 % en moyenne.

Les machines de polissage vibratoire sont équipées d'un bol, d'un baril ou d'un tambour où les pièces sont agitées en même temps que des granulés abrasifs (copeaux de céramique, granules de plastique, coquilles de noix, etc.) qui polissent doucement la surface. Les cycles durent généralement de deux à huit heures, et les machines peuvent fonctionner sans la supervision d'un technicien.

Pour les tambours vibratoires, les petits modèles de bureau commencent à 100 €, ce qui en fait un choix abordable pour tout type de pièces. Les modèles plus volumineux sur pied sont mieux adaptés aux grands volumes de production et commencent à environ 3000 €.

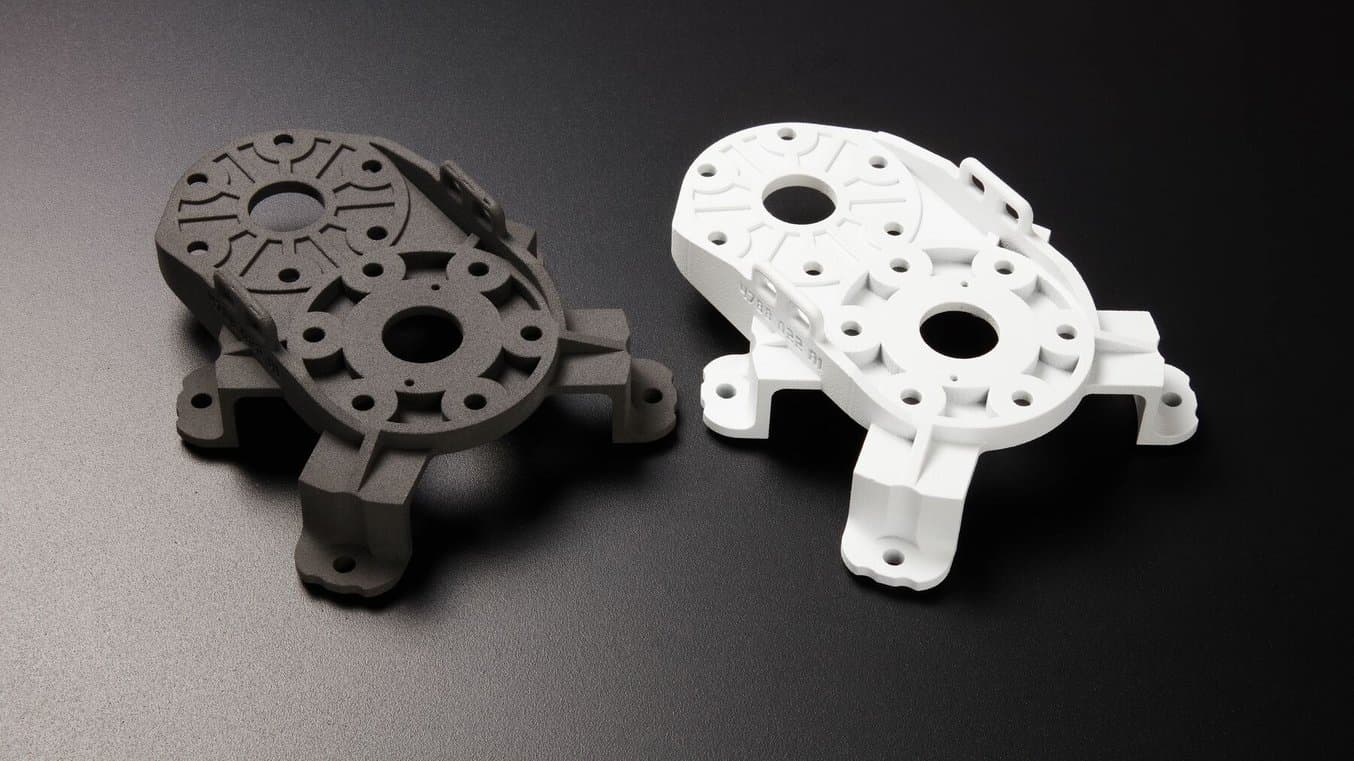

La pièce illustrée ci-dessous a été poli avec des copeaux de céramique dans le Mr. Deburr 300DB pendant six heures.

Notre pièce d'essai, avant et après le polissage vibratoire. La pièce sablée est gris clair et d'aspect mat.

Polissage par vibration : comment produire des pièces SLS 80 % plus lisses

Vous souhaitez améliorer l'état de surface de vos pièces imprimées en 3D par SLS ? Regardez notre webinaire pour en savoir plus sur le polissage par vibration : une méthode de post-traitement rentable qui peut réduire la rugosité de la surface jusqu'à 80 %.

Le polissage par vibration pour les pièces imprimées en 3D par SLS

Dans ce rapport, nous expliquons en détail comment choisir la machine et les matériaux adaptés à votre flux de travail, et nous mettons en évidence les meilleures pratiques et méthodes pour obtenir des pièces de qualité supérieure.

Commandez un échantillon gratuit et poli en Nylon 11 CF Powder Resin

Cette chaîne a été imprimée en une seule pièce, et sa finition serait pratiquement impossible avec des méthodes manuelles. La pièce a été polie pendant une nuit dans une sableuse DB-300 remplie d’un agent triangulaire en céramique coupé à l’angle. La surface améliorée est idéale pour la peinture, le revêtement et la galvanoplastie.

Lissage par vapeur

Le lissage à la vapeur consiste à vaporiser des solvants chimiques sur les pièces imprimées en 3D par SLS. Cela fait fondre la surface du matériau 3D, remplit les petites cavités et forme une enveloppe lisse et brillante autour de la pièce. Cette méthode de lissage est adaptée aux surfaces planes, mais aussi aux pièces complexes qui comportent des canaux internes ou d'autres caractéristiques négatives.

Les fournisseurs d'équipements et de services de lissage à la vapeur affirment que les pièces lissées réduisent la croissance de bactéries et peuvent même entrer en contact avec des aliments. Formlabs n'a pas vérifié ces affirmations : nous vous recommandons donc de vérifier auprès des fabricants de l'équipement pour de plus amples informations sur la sécurité.

L'équipement de lissage à la vapeur est coûteux (à partir de 60 000 €) ; les entreprises ne produisant que de petits volumes de pièces peuvent donc préférer passer par un fournisseur de services.

La pièce illustrée ci-dessous a été lissée à la vapeur par DyeMansion à l'aide d'un mélange de vapeur exclusif. AMT propose également des équipements et des services de lissage à la vapeur.

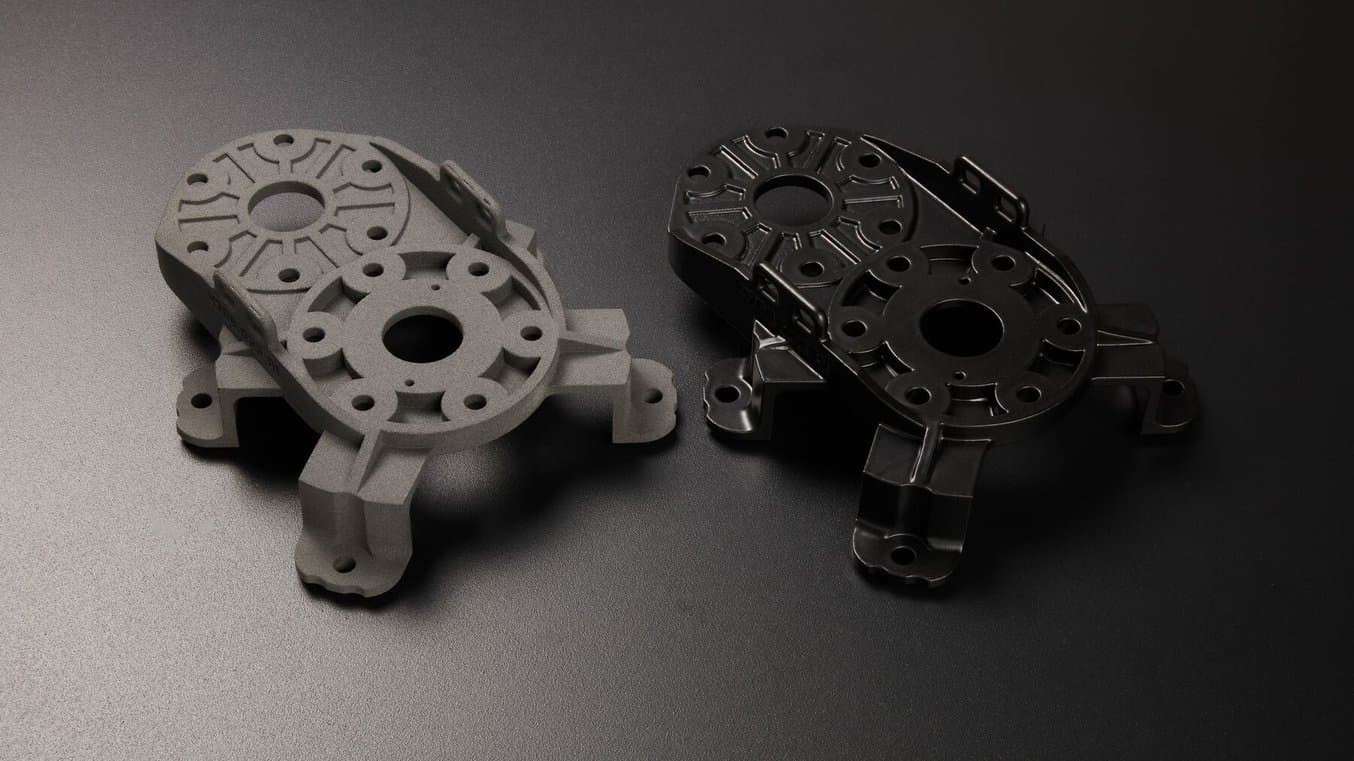

Notre pièce d'essai, avant et après le lissage à la vapeur. La pièce lissée est noire et d'aspect brillant.

Améliorer la qualité de surface des pièces imprimées en 3D par SLS grâce au lissage à la vapeur : une étude collaborative de Formlabs et AMT

Dans ce livre blanc, nous passerons en revue les étapes à suivre et les avantages du lissage à la vapeur, nous présenterons les résultats des tests effectués avec les poudres SLS de Formlabs et le système de lissage à la vapeur d'AMT.

Options pour le revêtement des pièces SLS

Revêtir la surface d'une pièce imprimée en 3D avec un matériau performant lui donne des propriétés supplémentaires. La solidité, la conductivité et la résistance aux produits chimiques des pièces peuvent ainsi être améliorées. Il existe de nombreuses options pour le revêtement des pièces imprimées en 3D par SLS, et différents revêtements peuvent être superposés pour obtenir différentes propriétés. Cette partie décrit brièvement chacune d'entre elles en citant chaque fois les avantages que vous pouvez obtenir.

Métal

Vous pouvez revêtir des pièces imprimées en 3D avec du métal grâce à la galvanoplastie, également appelée électrodéposition. Pour ce procédé, la pièce imprimée en 3D est d'abord recouverte d'un spray conducteur, puis immergée dans un bain chimique, où un courant électrique transfère le métal d'un matériau source (l'anode) sur la surface de la pièce imprimée en 3D (la cathode).

Les pièces peuvent être plaquées avec de nombreux métaux, notamment le chrome, le nickel, le zinc et le titane. Les fabricants superposent parfois plusieurs types de métaux l'un à la suite de l'autre afin d'obtenir un bon équilibre entre les propriétés mécaniques, électriques et cosmétiques.

Il est possible de plaquer des pièces imprimées par SLS chez soi sans disposer d'équipement spécifique, mais les utilisateurs inexpérimentés risquent d'être exposés à des produits chimiques dangereux et peuvent avoir du mal à obtenir de bons résultats. Nous recommandons d'envoyer vos pièces structurelles à un fabricant contractuel spécialisé. Téléchargez notre livre blanc pour obtenir une liste des services de galvanoplastie par région et par taille de tâche.

La pièce illustrée ci-dessous a été plaquée au nickel par RePliForm, Inc.

Notre pièce d'essai, avant et après la galvanoplastie. La pièce plaquée est d'aspect argenté et métallique.

La résistance du métal : stratégies et exemples d'utilisation pour la galvanoplastie de pièces SLA

Lisez la suite pour savoir comment les ingénieurs ajoutent du métal aux impressions 3D en résine et à quelles applications surprenantes les pièces métalliques hybrides peuvent donner accès, permettant notamment (mais pas seulement) d'augmenter la résistance et la durabilité.

Céramique

Les revêtements en céramique comme ceux proposés par Cerakote sont appliqués en pulvérisant une fine couche de polymère mélangé avec des additifs céramiques directement sur la pièce. Aucun apprêt n'est nécessaire, mais les pièces doivent être soigneusement sablées à l'aide d'un agent abrasif spécialisé et nettoyées à l'aide d'un décapant pour cire et graisse afin de s'assurer qu'aucun contaminant ne reste sur la surface. Cerakote propose des formules de cuisson à l'air et au four.

Les revêtements céramiques font partie des options les plus performantes pour les techniques avancées de post-traitement. Les pièces sont résistantes aux produits chimiques et très solides. De plus, de nombreuses options de couleur sont disponibles. Cerakote propose également des produits spécialisés pour une plus grande résistance à la corrosion, moins de friction et d'autres propriétés.

Cerakote liste des applicateurs certifiés sur son site Web, et propose également des certifications pour les ateliers qui cherchent à appliquer des revêtements céramiques en interne.

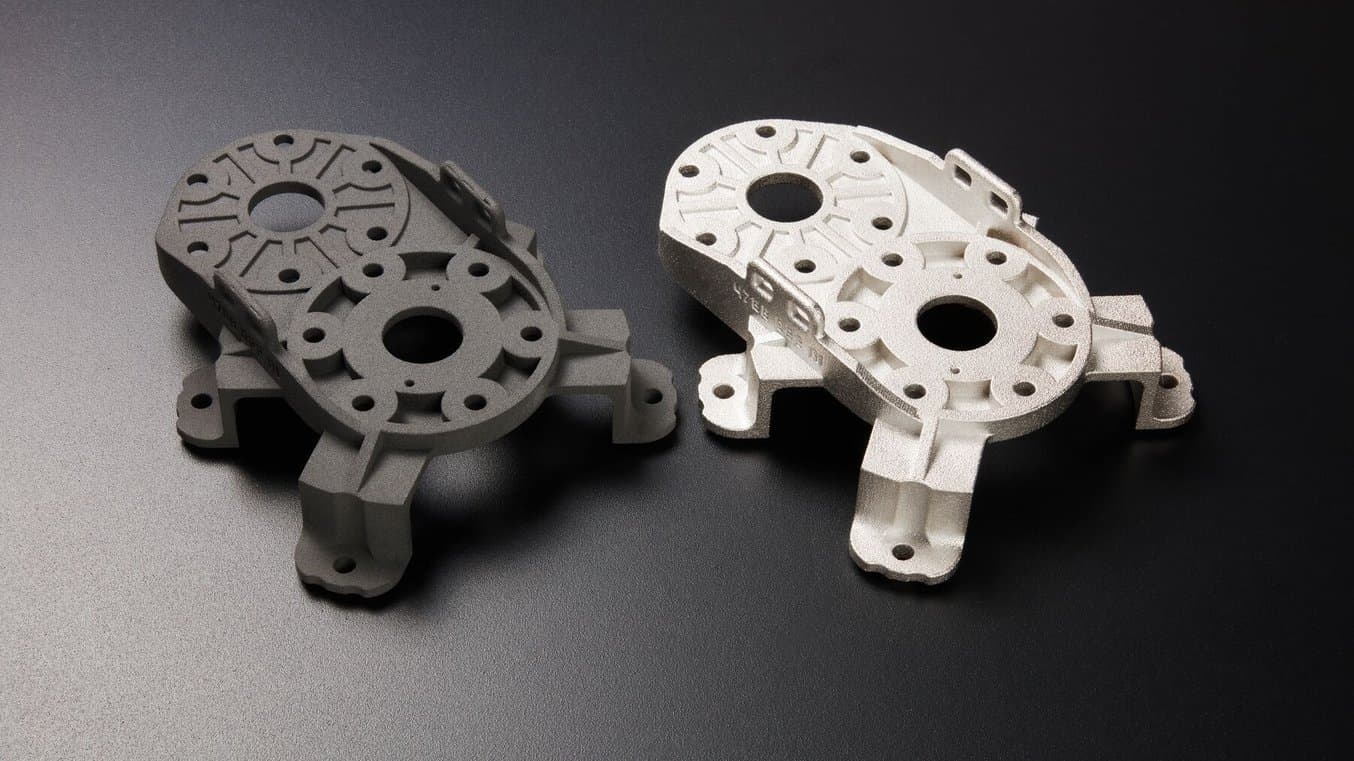

La pièce illustrée ci-dessous a été revêtue de Cerakote H-140 Bright White par un applicateur qualifié.

Notre pièce d'essai, avant et après son revêtement avec Cerakote H-140 Bright White. La pièce revêtue est blanche et d'aspect mat.

Comment imprimer en 3D des pièces de haute performance avec des revêtements céramiques avancés

Regardez notre webinaire maintenant pour découvrir comment l’application de revêtements céramiques Cerakote peut améliorer les performances de vos pièces imprimées en 3D.

Guide complet du Cerakote : le revêtement céramique pour les pièces imprimées en 3D par SLA et SLS

Ce livre blanc explique comment revêtir des pièces imprimées en 3D avec les techniques de stéréolithographie (SLA) et de frittage sélectif par laser (SLS) grâce au procédé Cerakote.

Poudre

Le revêtement en poudre consiste à appliquer une poudre de polymère sur un matériau de substrat. Il est appliqué par voie électrostatique et durci par la chaleur, la lumière ou les deux. La plupart des matériaux utilisés pour le revêtement en poudre nécessitent des températures très élevées, ce qui les rend inadaptés pour les thermoplastiques généralement utilisés avec les imprimantes 3D SLS. Certains matériaux de revêtement en poudre peuvent être appliqués à des températures plus basses, et peuvent donc être appliqués aux pièces imprimées en 3D par SLS.

Les revêtements en poudre durcissables aux UV ont été développés spécifiquement pour les substrats sensibles à la chaleur. Ces revêtements sont également appliqués par voie électrostatique et coulés à basse température. Une fois la poudre fondue, le revêtement est exposé à une lumière ultraviolette de haute intensité qui le durcit. Les poudres UV nécessitent beaucoup moins de chaleur et de temps de traitement que les revêtements en poudre thermodurcissables. De plus, elles offrent des performances comparables sans pour autant endommager ou déformer la pièce imprimée.

Comme les autres types de revêtement, le revêtement en poudre peut augmenter la résistance chimique, la dureté de la surface et la résistance mécanique. Le revêtement en poudre se prête particulièrement bien aux couches épaisses et aux formes complexes qu'il serait difficile d'atteindre ou de recouvrir uniformément avec un liquide pouvant couler ou goutter.

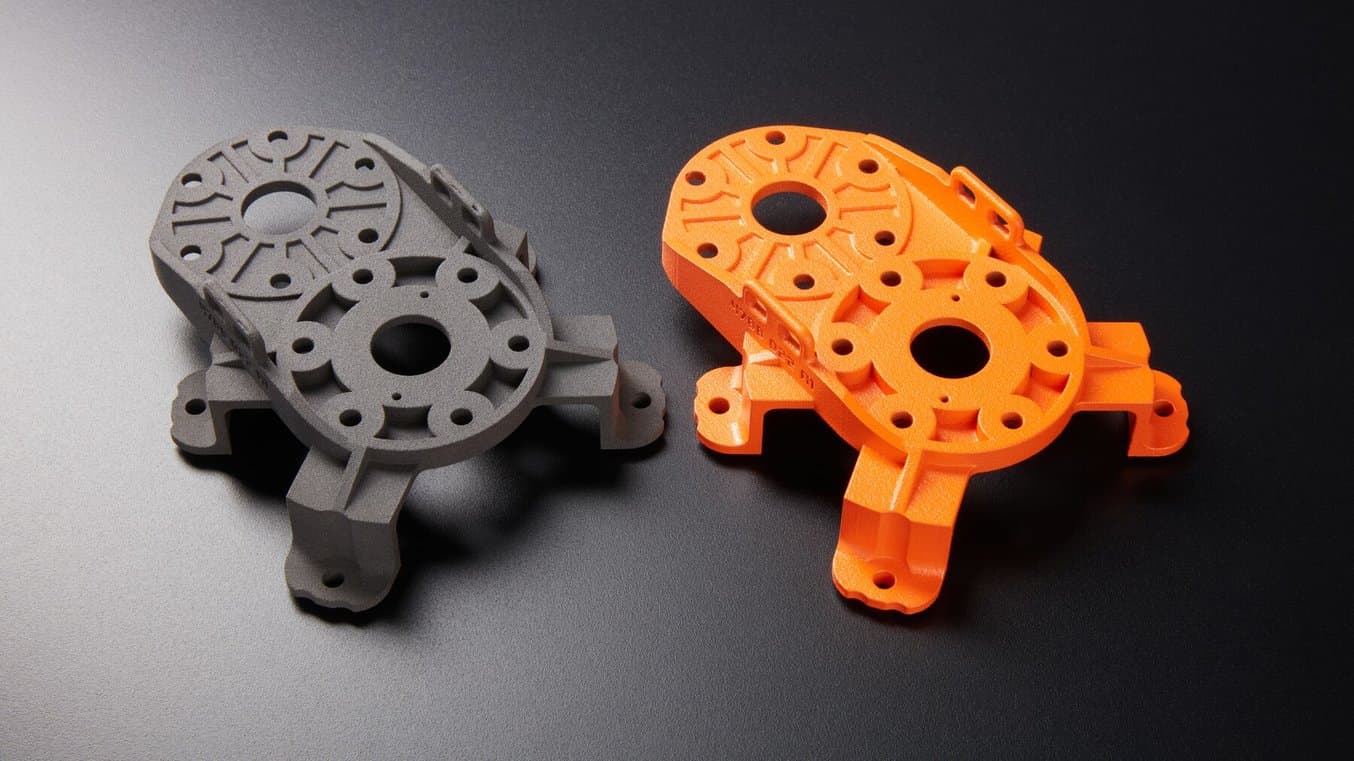

La pièce illustrée ci-dessous a été revêtue par Keyland Polymer à l'aide de sa poudre UVMax durcissable aux UV.

Notre pièce d'essai, avant et après le revêtement de poudre. La pièce revêtue est de couleur orange vif et d'aspect semi-brillant.

Polymère liquide

Il existe sur le marché un certain nombre de revêtements polymères liquides qui offrent différents degrés de lissage et de résistance chimique. Ils peuvent être transparents, teintés ou opaques. Ils peuvent être appliqués par trempage, au pinceau ou par pulvérisation, et peuvent être basés sur différents produits chimiques, comme l'époxy, la laque et le polyuréthane.

En ce qui concerne les matériaux et les méthodes d'application, les performances et la difficulté d'application varient considérablement. Certains de ces produits peuvent être achetés dans une quincaillerie et appliqués avec une installation minimale ; d'autres nécessitent des installations industrielles pour être appliqués.

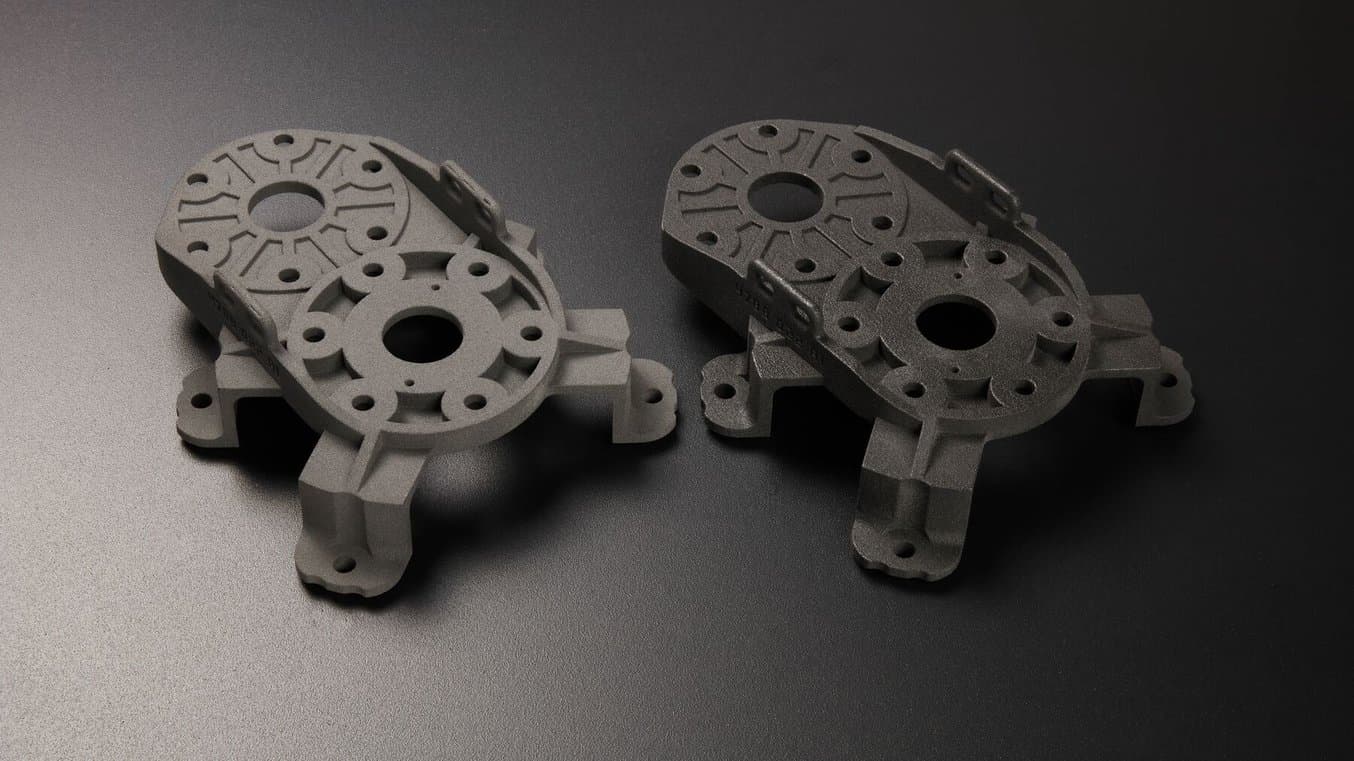

La pièce illustrée ci-dessous a été recouverte d'un revêtement en spray transparent, brillant et bon marché.

Notre pièce d'essai, avant et après le revêtement transparent. La pièce revêtue est de couleur gris foncé et d'aspect semi-brillant.

Options pour la coloration des pièces SLS

Qu'il s'agisse de prototypes ou de pièces finales, vous pouvez souhaiter modifier la couleur d'une pièce entière ou seulement d'une partie. La teinture permet d'obtenir une couleur uniforme et semi-permanente même dans les charnières et les cavités intérieures, mais il n'est pas possible d'utiliser la teinture pour éclaircir la couleur d'une pièce. La peinture offre plus de contrôle et de possibilités de personnalisation, mais il s'agit généralement d'un processus plus manuel, et la peinture peut s'écailler en cas de frottement ou d'utilisation intensive.

Teinture

Les pièces imprimées en 3D par SLS sont poreuses : elles peuvent donc être teintées avec des teintures grand public. De nombreux matériaux d'impression 3D SLS sont en nylon ou en polyamide, qui sont également utilisés dans les textiles : vous pouvez ainsi utiliser des teintures pour tissus synthétiques.

La teinture des pièces imprimées en 3D peut être réalisée avec de l'équipement ménager, dans des cuves industrielles, et bien plus. Quel que soit votre équipement, les pièces imprimées en 3D avec un matériau à base de nylon comme ceux proposés pour la série Fuse ne devraient pas nécessiter d'étapes particulières : les instructions recommandées par le fabricant de la teinture devraient suffire.

Comme la barrière à l'entrée est faible, tant en termes de coût que de compétences requises, la teinture est un excellent moyen de s'exercer au post-traitement avancé des impressions 3D SLS. Et comme le processus est facilement adaptable, il convient également aux applications de production.

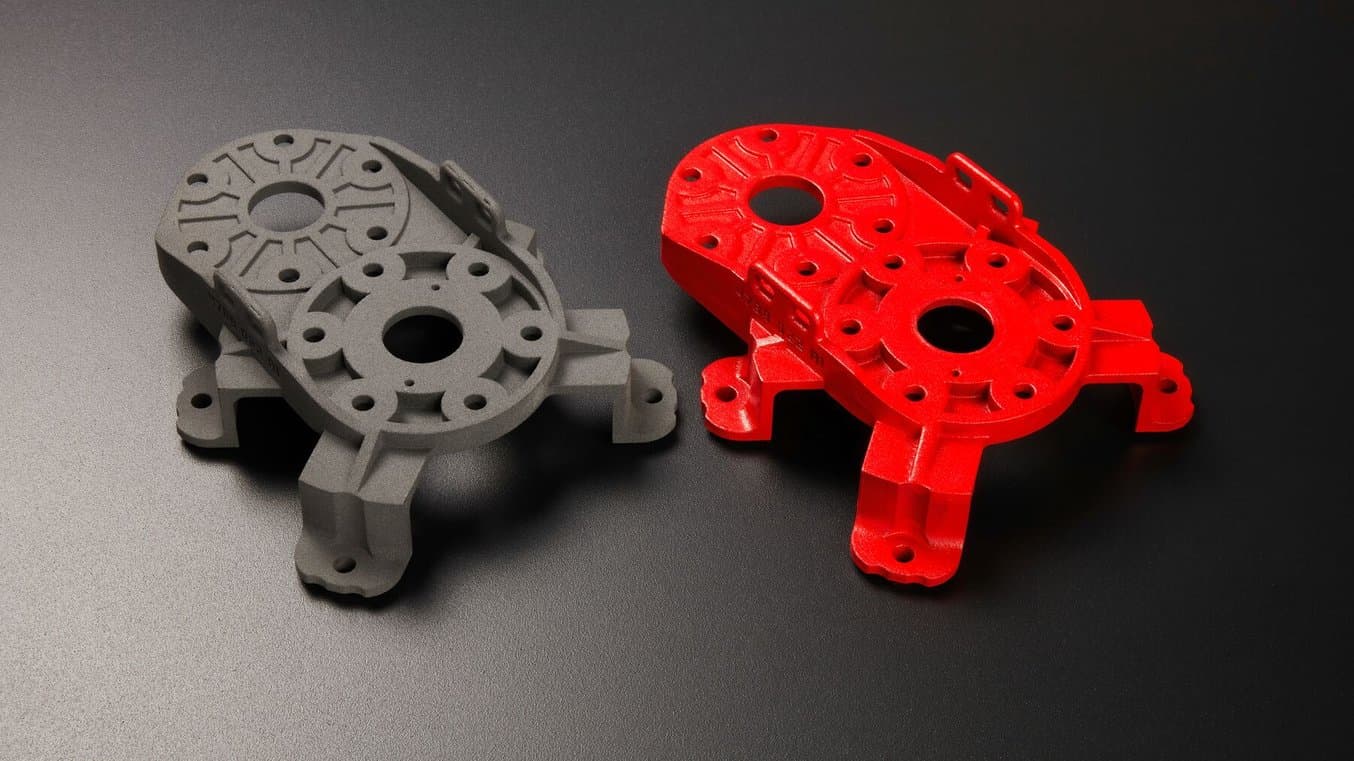

Les pièces illustrées ci-dessous ont été teintes avec la teinture pour tissu RIT.

Notre pièce d'essai, avant et après la teinture. L'une des pièces teintes est noire et mate et l'autre rouge foncé et mate.

Peinture

La peinture peut être préférable à la teinture lorsque les pièces doivent être de couleur vive ou correspondre à une référence. La peinture au pistolet est plus rapide et permet d'obtenir une couche très homogène, tandis que la peinture à la main permet d'obtenir plus de détails. Les peintures acryliques et émail conviennent pour les pièces imprimées avec de la poudre. D'autres peintures sont aussi adaptées, mais Formlabs ne les a pas testées de manière approfondie.

Pour une meilleure adhérence, utilisez un apprêt conçu pour être utilisé avec les plastiques. Pulvérisez l'apprêt pour obtenir une couche plus uniforme. Un pistolet thermique ou un sèche-cheveux peut également être utilisé pour accélérer le séchage.

Pour un tutoriel approfondi sur la peinture en spray des pièces 3D, consultez notre guide d'apprêt et de peinture.

La pièce illustrée ci-dessous a été recouverte d'une peinture en spray bon marché.

Notre pièce d'essai, avant et après la peinture. La pièce peinte est rouge vif et d'aspect brillant.

Explorez les solutions d'impression 3D SLS

Vous êtes prêt à adopter l'impression 3D SLS en interne pour utiliser l'une des techniques de lissage, de revêtement ou de coloration décrites ici ? Formlabs propose des solutions d'impression 3D accessibles aux organisations de toutes tailles avec son imprimante 3D SLS phare : la Fuse 1+ 30W.

Vous désirez voir et toucher un matériau SLS ? Commandez un échantillon gratuit et nous l’enverrons à votre bureau.