L'impression 3D au service de l'automatisation dans le secteur alimentaire

Le secteur de la restauration est loin d'être le plus facile. Comme l'ont montré des phénomènes culturels tels que « Cuisines et confidences » d'Anthony Bourdain, le succès retentissant de la série « The Bear » ou le film de gastronomie horrifique « Le Menu » en 2023, satisfaire les clients, faire des bénéfices et garder son personnel motivé est une véritable gageure. Comme pour tant d'autres secteurs, il semblerait que la solution aujourd'hui serait d'utiliser de plus en plus de robots. Mais comment donc intégrer l'automatisation dans le secteur alimentaire ?

Hyphen, une start-up basée à San Jose, a réussi à créer et à déployer des outils d'automatisation pour restaurants et à travailler avec des opérateurs faisant plus d'un milliard de dollars de chiffre d'affaires chaque année.

L'impression 3D a joué un rôle crucial dans leur rapidité d'accès au marché et dans leur approche unique de la création alimentaire. Ils utilisent plusieurs imprimantes Form 3+, Form 3L et Fuse 1+ 30W pour prototyper rapidement des centaines de composants de machines, ainsi que pour fabriquer des outils de moulage, des pièces de rechange et des aides à la fabrication.

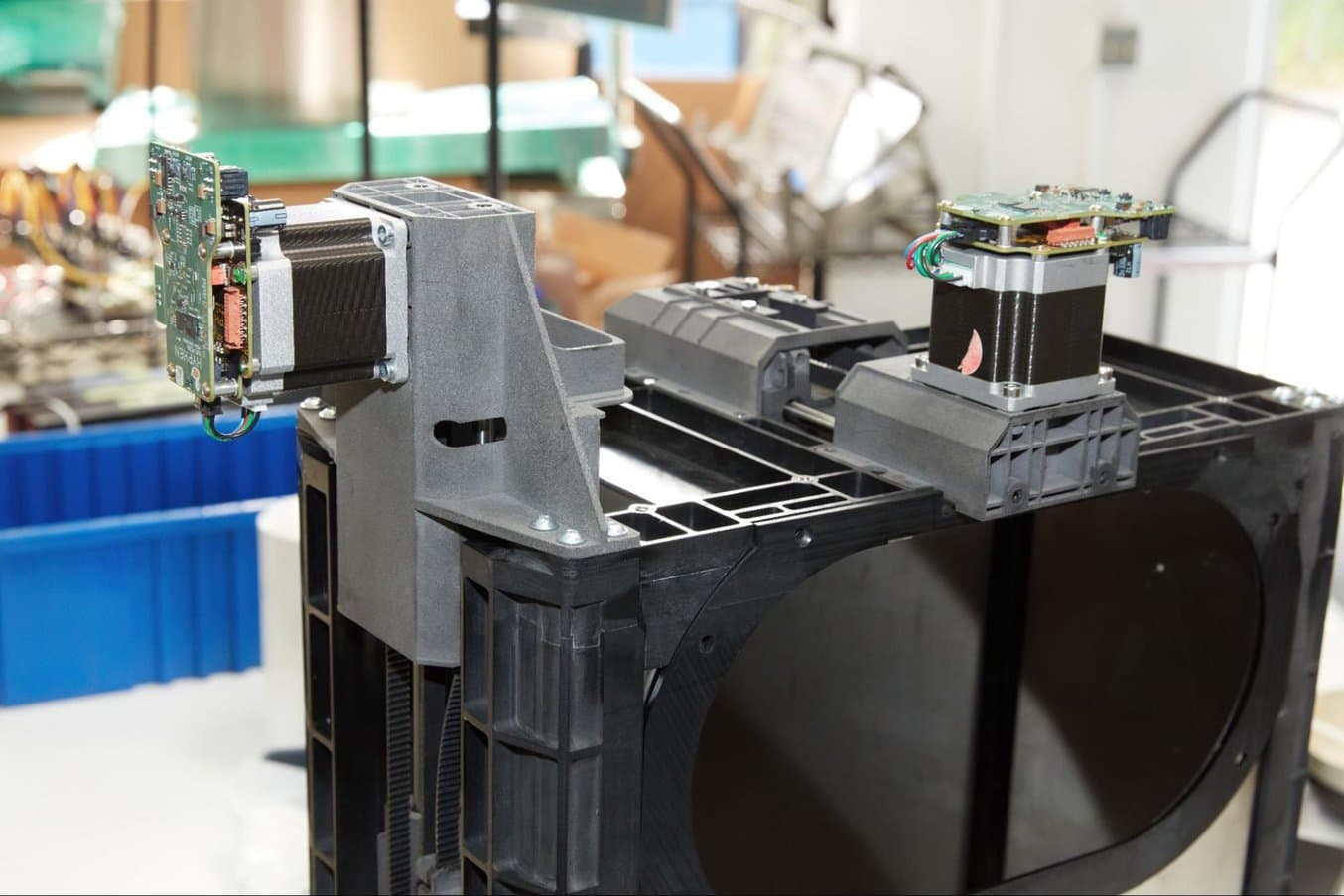

La ligne de préparation Hyphen est la première du genre. Pour accéder au marché le plus rapidement possible, l'équipe s'appuie sur un parc d'imprimantes SLA et SLS de Formlabs.

Le parc de Hyphen, composé de trois Form 3L, trois Form 3+ et deux imprimantes Fuse 1+ 30W, fonctionne en permanence : les pièces s'impriment pendant la nuit et une nouvelle impression peut être lancée dès le lendemain matin.

Certains fabricants de produits alimentaires industriels disposent de machines spécifiques aux ingrédients, telles que des coupe-légumes automatisés. Mais jusqu'à aujourd'hui, personne n'a été en mesure de créer une solution adaptée à toute la gamme d'ingrédients utilisés dans les restaurants. Nous nous sommes entretenus avec Daniel Fukuba, directeur technique et cofondateur, Maneesh Jain, vice-président chargé du matériel et de la fabrication, et Jacob Boyer, ingénieur mécanicien principal, pour en savoir plus sur la manière dont ils se sont lancés dans l'automatisation des produits alimentaires. « Tout ce sur quoi nous travaillons ici est entièrement nouveau. Rien de tout cela n'existe encore sur le marché. Tout ce que nous fabriquons est personnalisé. Et nous devons faire vite si nous voulons être les premiers à commercialiser ce genre de produits », explique M. Boyer.

« Pour ne pas être à la traîne, nous devons accélérer nos cycles de développement de produits, et c'est ce que permet l'impression 3D ».

Daniel Fukuba, directeur technique et cofondateur de Hyphen

Guide de prototypage rapide pour le développement de produits

Dans ce guide, vous découvrirez comment le prototypage rapide s'intègre au processus de développement de produits, ses applications, et les outils de prototypage rapide dont les équipes de développement de produits disposent aujourd'hui.

Des robots toqués pour des plats personnalisés

La pandémie a amené de nombreux changements dans le secteur, qu'il s'agisse de la popularisation du service dans des bols lancé par Chipotle et d'autres, ou de l'accent mis sur les options personnalisables. La santé et le bien-être sont devenus des facteurs de profit importants, et certains restaurants de sandwichs comme Subway ont commencé à proposer des options de bols pour les clients ne souhaitant pas manger de pain.

Ces nouveaux facteurs ont complètement chamboulé le secteur. Des dizaines, voire des centaines de commandes en ligne personnalisées peuvent être passées à toute heure et doivent être équilibrées avec les commandes en personne. Avec des volumes aussi importants et des délais aussi courts, il devient facile de commettre une erreur. Il en résulte une perte de cohérence pour les restaurants et une mauvaise expérience pour les clients, ainsi qu'une augmentation des coûts due au gaspillage alimentaire.

L'automatisation peut contribuer à résoudre ces problèmes, mais les ingrédients organiques peuvent difficilement être manipulés par des systèmes robotiques courants. Hyphen a été en mesure d'offrir la première solution d'automatisation pour restaurants en créant de nouveaux systèmes robotiques, et l'impression 3D est la clé de leur rythme d'innovation rapide.

« Dans les restaurants servant des repas dans des bols, chaque commande peut être personnalisée : il n'y a généralement pas d'éléments fixes dans le menu, ce qui rend extrêmement utiles les robots capables de mélanger les ingrédients. Travailler avec des aliments est un véritable défi, car les propriétés des matériaux peuvent changer à tout moment de la journée en fonction de la façon dont ils ont été préparés », explique M. Fukuba.

Résoudre les problèmes d'espace, de main-d'œuvre et d'évolution

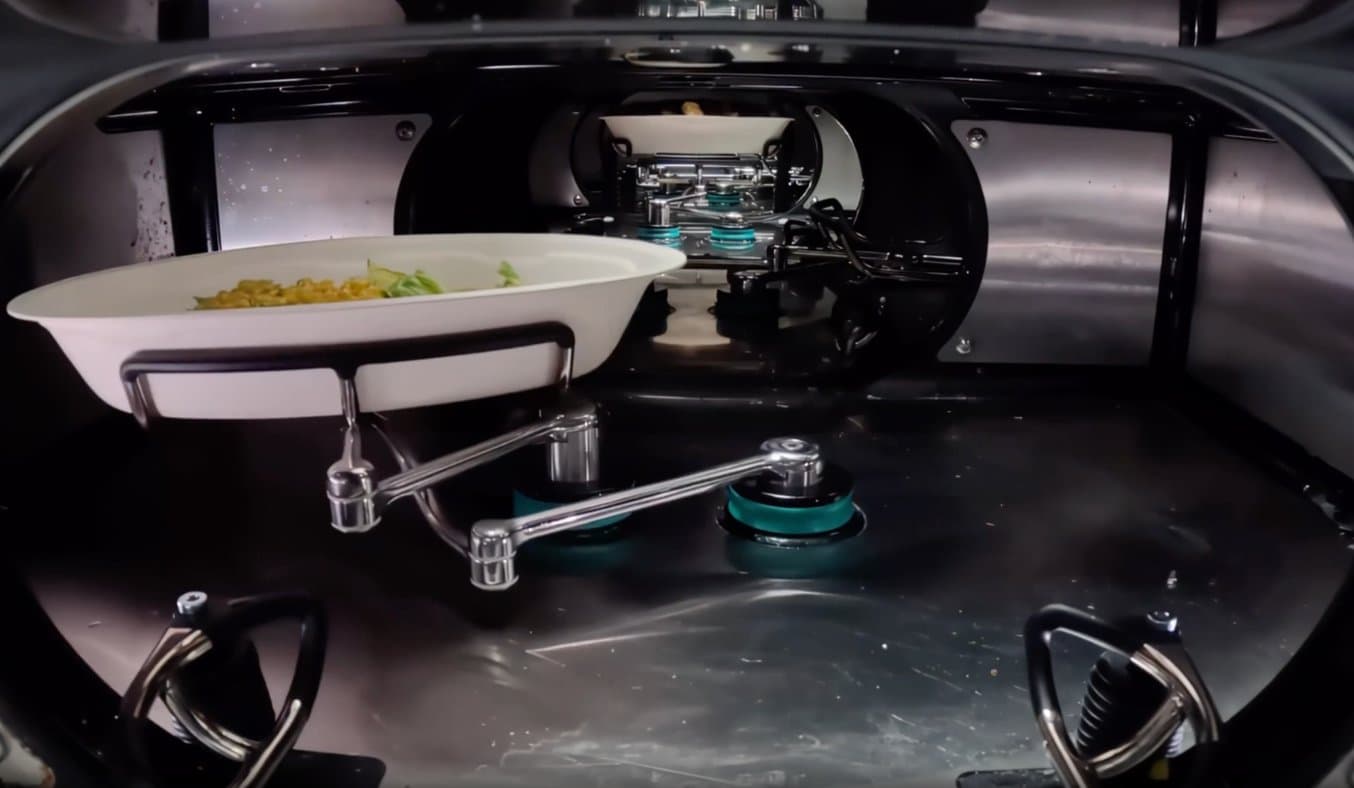

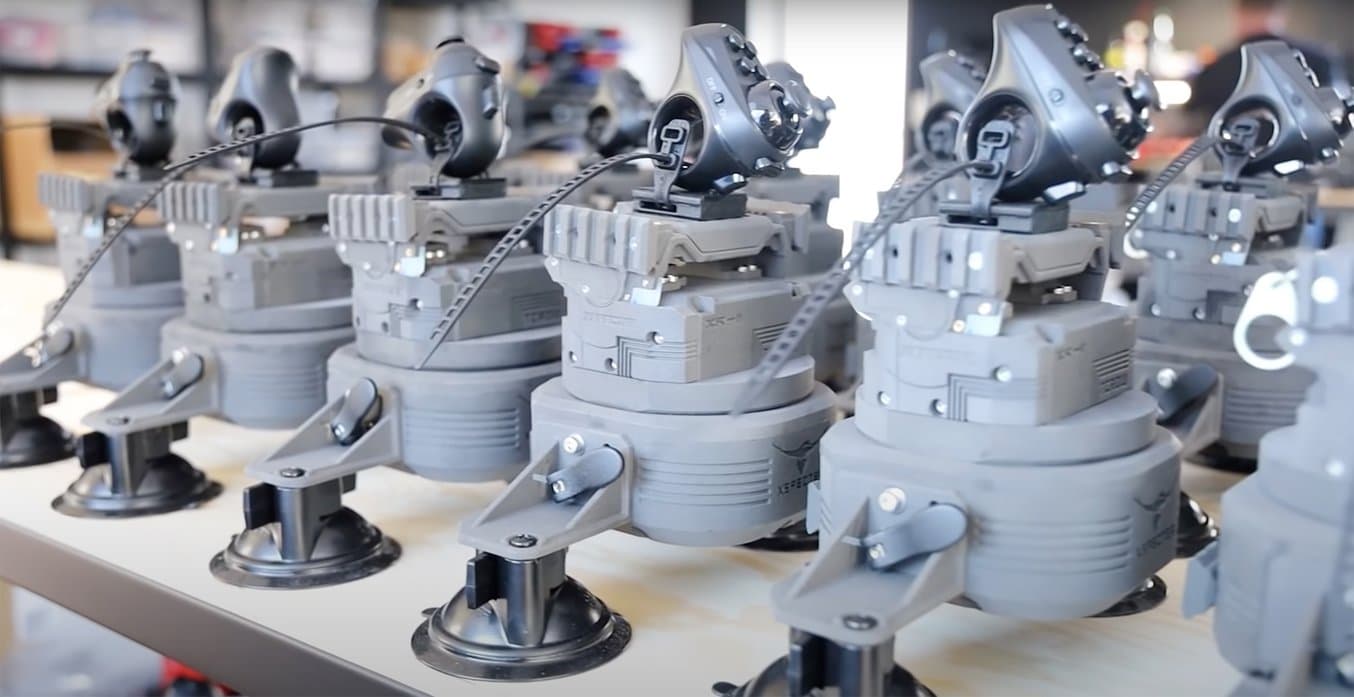

La ligne de préparation de Hyphen fonctionne de concert avec les employés des restaurants et est adaptée aux ingrédients et aux styles de préparation propres à chaque établissement.

Le produit de Hyphen est une ligne de préparation modulaire qui résout les problèmes d'espace, de pénurie de main-d'œuvre, de commande numérique et de demande de personnalisation. Il s'agit d'un système sur lequel les restaurants peuvent compter pour travailler avec leurs employés, et non à leur place. Les lignes de préparation peuvent être personnalisées, agrandies ou déplacées pour maximiser l'efficacité. « Nous avons conçu notre système hybride de façon à ce que les opérateurs puissent travailler en tandem avec les machines », explique M. Fukuba.

Sur la ligne de préparation, les ingrédients sont distribués par un système de trémies, de balances et de conteneurs. Chaque trémie, entonnoir et vis sans fin doit être calibré spécifiquement pour le type d'aliment qu'il servira : s'il s'agit de concombres, le mécanisme sera différent pour les tranches, les dés, les lamelles ou les quarts. « Chaque ingrédient a ses propres exigences. Nous devons donc créer et tester de nouveaux produits adaptés à ces caractéristiques spécifiques », explique M. Boyer.

Avec des ingrédients qui peuvent changer en fonction de la température de la pièce ou du moment où ils ont été préparés, il convient d'effectuer des tests approfondis pour obtenir des résultats cohérents.

La conception d'une machine capable de servir les bols et les assiettes de différents vendeurs peut constituer un défi.

Hyphen a réussi à créer ces lignes de préparation en itérant les composants des milliers de fois. Pour fabriquer des machines capables de traiter toutes les variations possibles des aliments, l'équipe conçoit et teste les produits en utilisant les machines SLA Form 3+ et Form 3L, ainsi que les imprimantes SLS Fuse 1+ 30W.

« Compte tenu du nombre d'itérations nécessaires pour concevoir ces trémies, valider expérimentalement ces conceptions et comprendre comment les aliments y circulent, nous ne pourrions nous en sortir sans l'impression 3D. »

Daniel Fukuba, directeur technique et cofondateur de Hyphen

Des itérations rapides pour le prêt-à-manger

Ces trémies font partie intégrante du bon fonctionnement de la ligne de préparation ; elles sont personnalisées en fonction de la viscosité, de la température et de la consistance de l'ingrédient.

Pour un ingrédient comme cette salsa rouge, les tests peuvent changer en fonction de l'heure de la journée ou du type de tomates : des tests rigoureux et continus sont donc nécessaires pour chaque conception de trémie et de vis.

Le laboratoire d'impression 3D traite chaque semaine des dizaines, voire des centaines de fichiers provenant de différents concepteurs et ingénieurs. L'équipe est en mesure d'imprimer plusieurs versions de trémies, de vis sans fin ou d'enceintes tout en tenant compte d'une quantité de facteurs tels que la fluidité, la viscosité ou le degré d'étanchéité de l'ingrédient. Les travaux de R&D de Hyphen portent essentiellement sur le prototypage de distributeurs, et leur travail n'est jamais terminé.

Tout peut affecter la façon dont l'ingrédient se déplace dans la trémie, de l'eau rejetée par le chou à la date de sa récolte. Hyphen doit gérer non seulement la conception des pièces, mais aussi une énorme gamme d'ingrédients validés, afin d'être prêt à élargir son offre de produits à tout moment.

« Le rythme de notre innovation dépend de la vitesse à laquelle nous pouvons faire évoluer ces trémies. Cela détermine la rapidité avec laquelle nous pouvons trouver une solution pour que nos partenaires puissent ajouter plus d'ingrédients, et ainsi développer leur propre activité. »

Daniel Fukuba, directeur technique et cofondateur de Hyphen

Chaque jour, il peut y avoir un à trois tests différents avec un ingrédient de base ou de référence. Une fois les caractéristiques étalonnées, ils vérifient si le flux est correct et cohérent. Ils doivent ensuite régler la précision et la conception de la pièce, ce qui peut nécessiter deux ou vingt itérations, puis reproduire ce schéma pour des centaines d'aliments.

« Le tolérancement sur les machines est vraiment utile car il est meilleur que ce dont nous avons besoin dans la plupart des cas. Nous n'avons donc pas besoin d'y réfléchir. Ainsi, si nous créons des formes vraiment bizarres, c'est très utile... Notre imagination est notre seule limite lorsque nous avons ces outils à notre disposition », explique M. Boyer.

Ajouter la Form 3L et la Fuse 1+ 30W

Grâce à l'utilisation de la Form 3L en interne, Hyphen a réduit le temps d'itération de ces trémies à trois jours pour la conception, l'impression, le post-traitement et les tests fonctionnels. Elles sont toutes imprimées sur la Form 3L et peintes pour distinguer les itérations et les ingrédients.

Pour avoir un volume d'impression suffisant, l'équipe a investi dans trois imprimantes Form 3+ et y a immédiatement ajouté la Form 3L dès son lancement. L'ajout de la Fuse 1+ 30W en 2022 leur a permis de commencer à travailler sur la production par lots de pièces finales qui n'entrent pas en contact avec les aliments, et d'imprimer de petites pièces pour réparer des appareils sur le terrain. Pendant la pandémie, les ingénieurs ont pu emporter chez eux des imprimantes de bureau Form 3+ pour continuer à travailler.

« Nous avons pu réduire la durée de nos cycles d'itération sur les trémies de deux semaines à trois jours. Du point de vue des coûts, nous obtenons un retour sur investissement pour une machine comme la Form 3L en trois ou quatre semaines, ce qui est assez important pour la capacité que nous recherchons ».

Daniel Fukuba, directeur technique et cofondateur de Hyphen

Fabriquer des pièces de rechange à toute vitesse

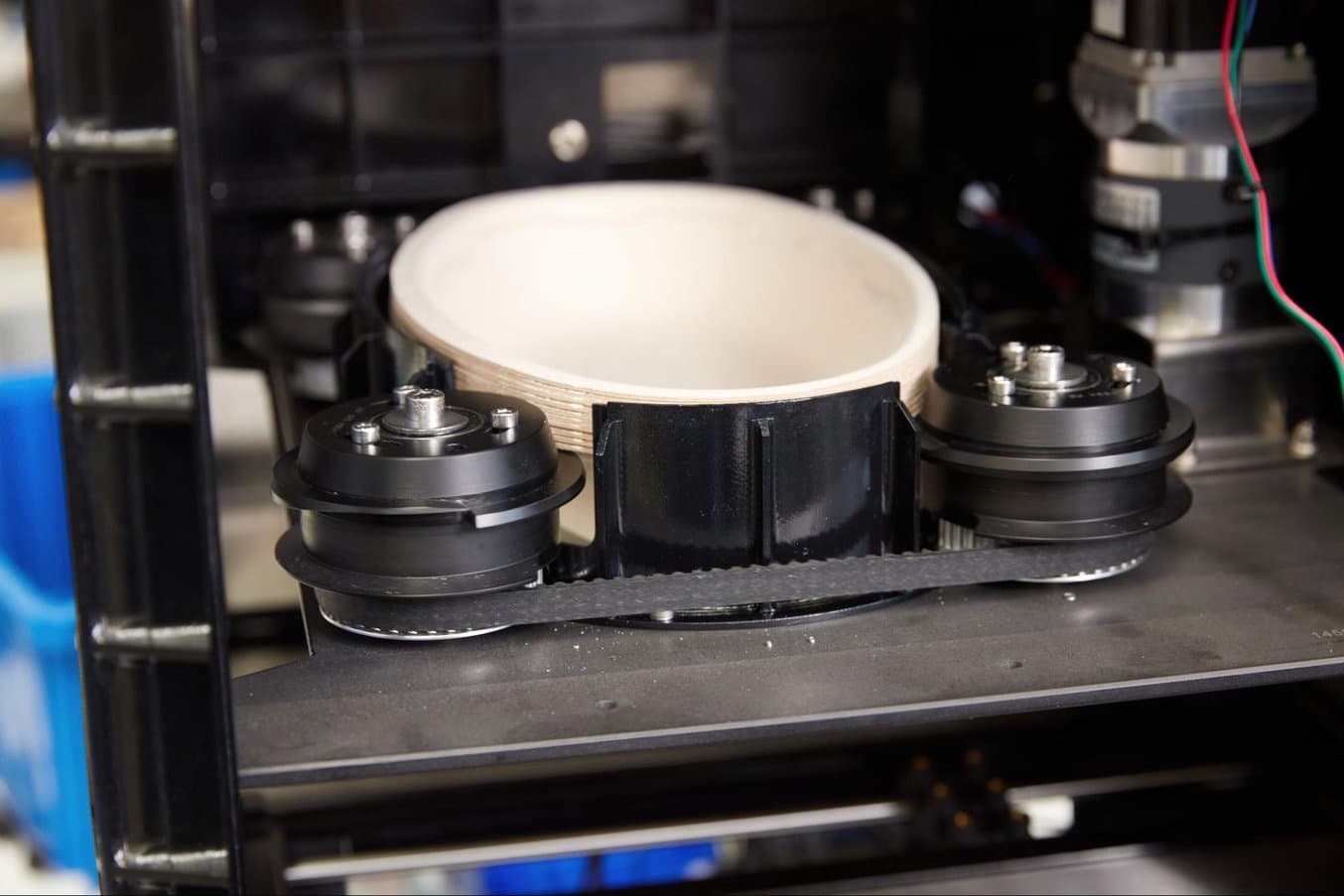

Rigid 10K Resin peut reproduire les propriétés matérielles du métal, ce qui en fait un matériau d'essai fonctionnel parfait pour les vis sans fin.

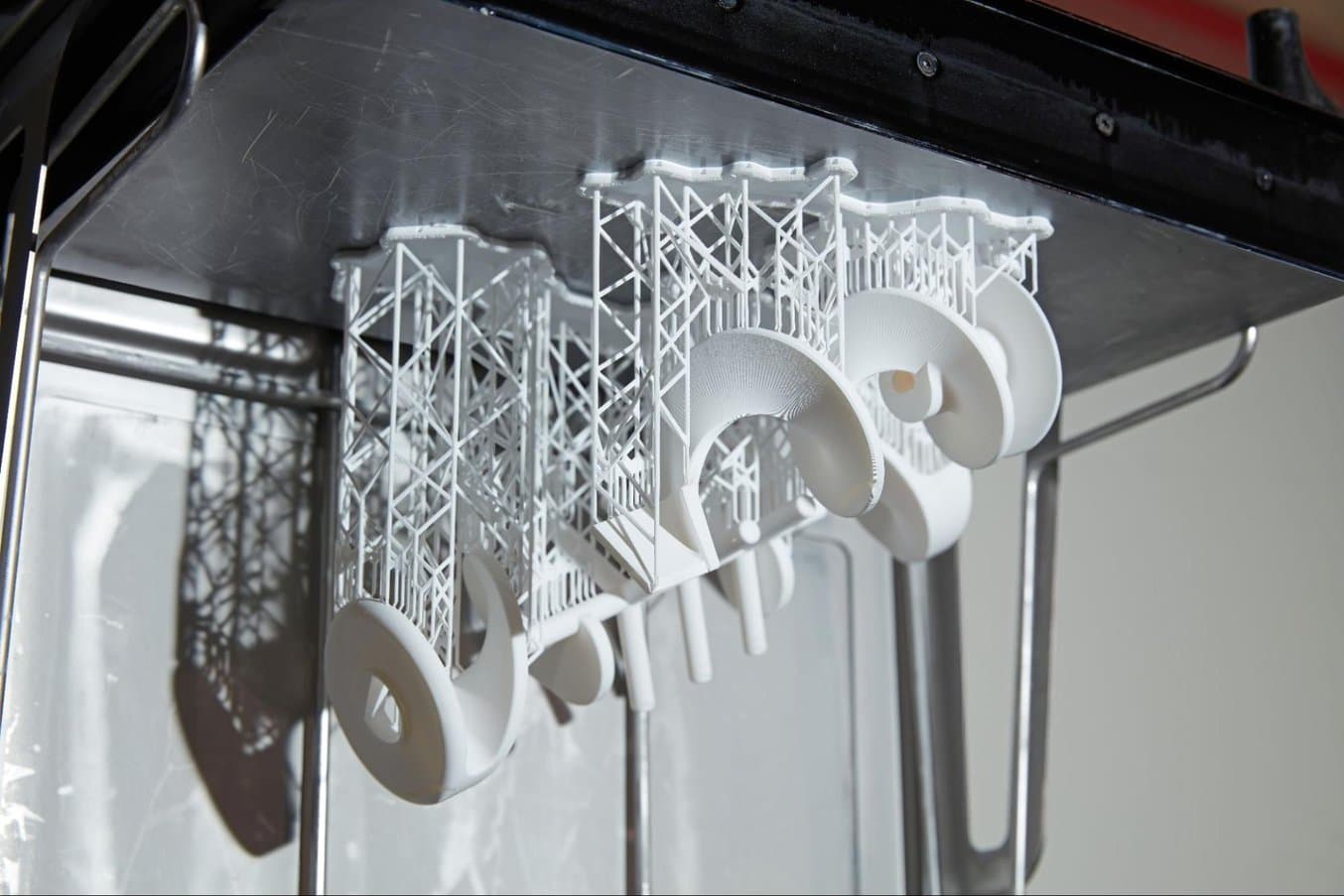

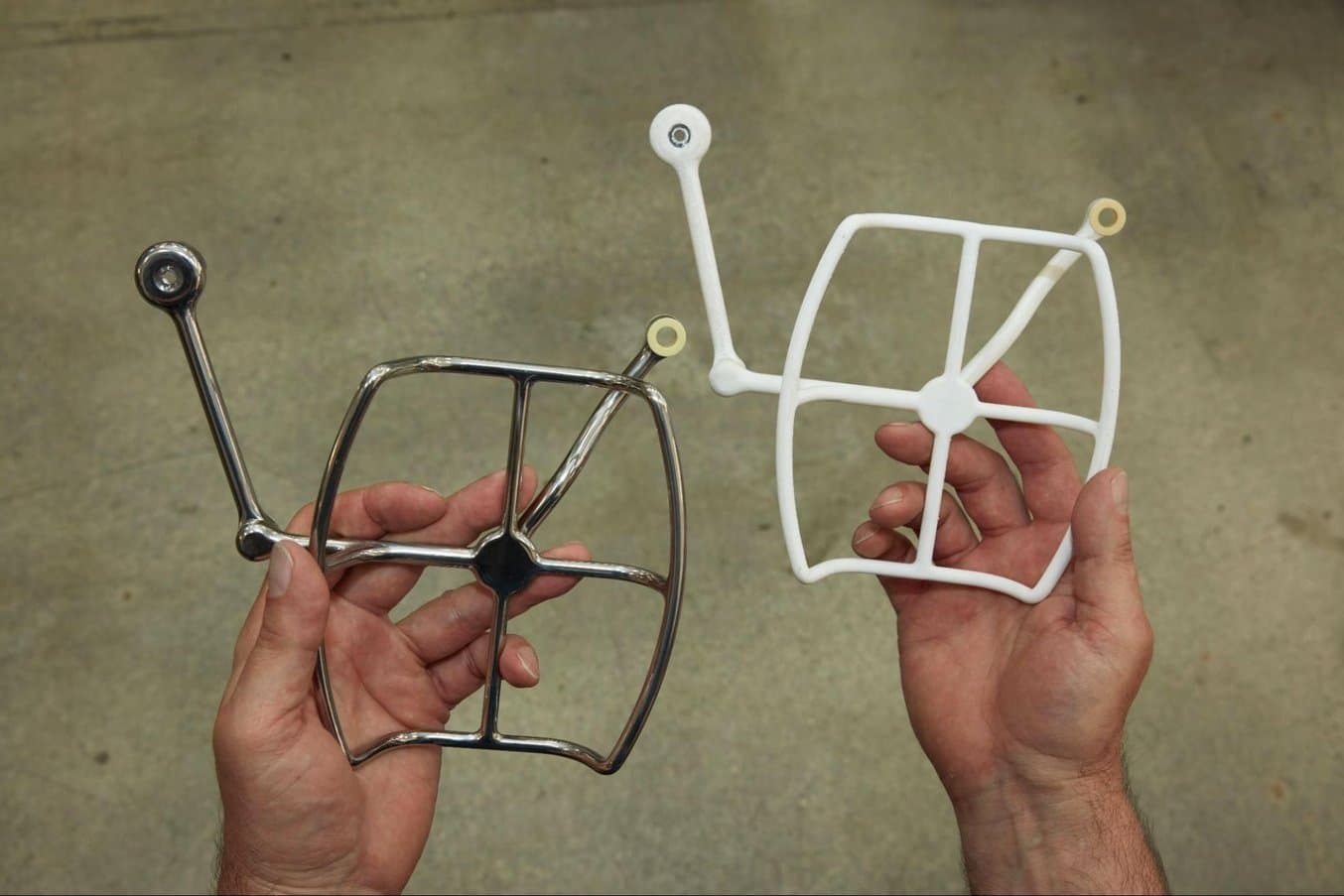

Ces porte-plateaux, usinés (à gauche) ou imprimés en 3D en Rigid 10K Resin, permettent de déplacer les bols ou les assiettes à l'intérieur de la ligne de préparation pour réaliser des commandes personnalisées.

La polyvalence matérielle de la Form 3+ et de la Form 3L a permis à l'équipe d'obtenir de meilleurs résultats lors de ses tests. Alors qu'il utilisait initialement Grey Resin et Tough 2000 Resin, M. Fukuba a constaté que l'impression avec Clear Resin permettait à l'équipe de test de filmer la pièce et d'identifier immédiatement les problèmes éventuels. « De nombreuses caméras sont disposées autour de l'appareil testé, et nous pouvons effectuer ces tests de référence pour voir rapidement ce qui se passe à l'intérieur des trémies imprimées avec Clear Resin. »

En raison des réglementations strictes en matière de sécurité alimentaire, de nombreuses pièces en contact avec les aliments sont fabriquées en acier inoxydable, mais pour les prototyper avec précision, Hyphen utilise Rigid 10K Resin pour imiter la rigidité et la douceur du résultat final. « La plupart des vis sans fin seront fabriquées en acier inoxydable. Mais comme nous sommes encore en train d'ajuster les géométries, nous les imprimons toutes en Rigid 10K Resin », explique M. Fukuba.

Pour le prototypage des pièces qui seront fabriquées en caoutchouc ou en silicone, l'équipe utilise les résines Flexible et Elastic au lieu de commander des moules. Toute conception de joint ou de soufflet peut être rapidement prototypée et testée, sans que le processus ne doive être interrompu par l'attente d'un moule.

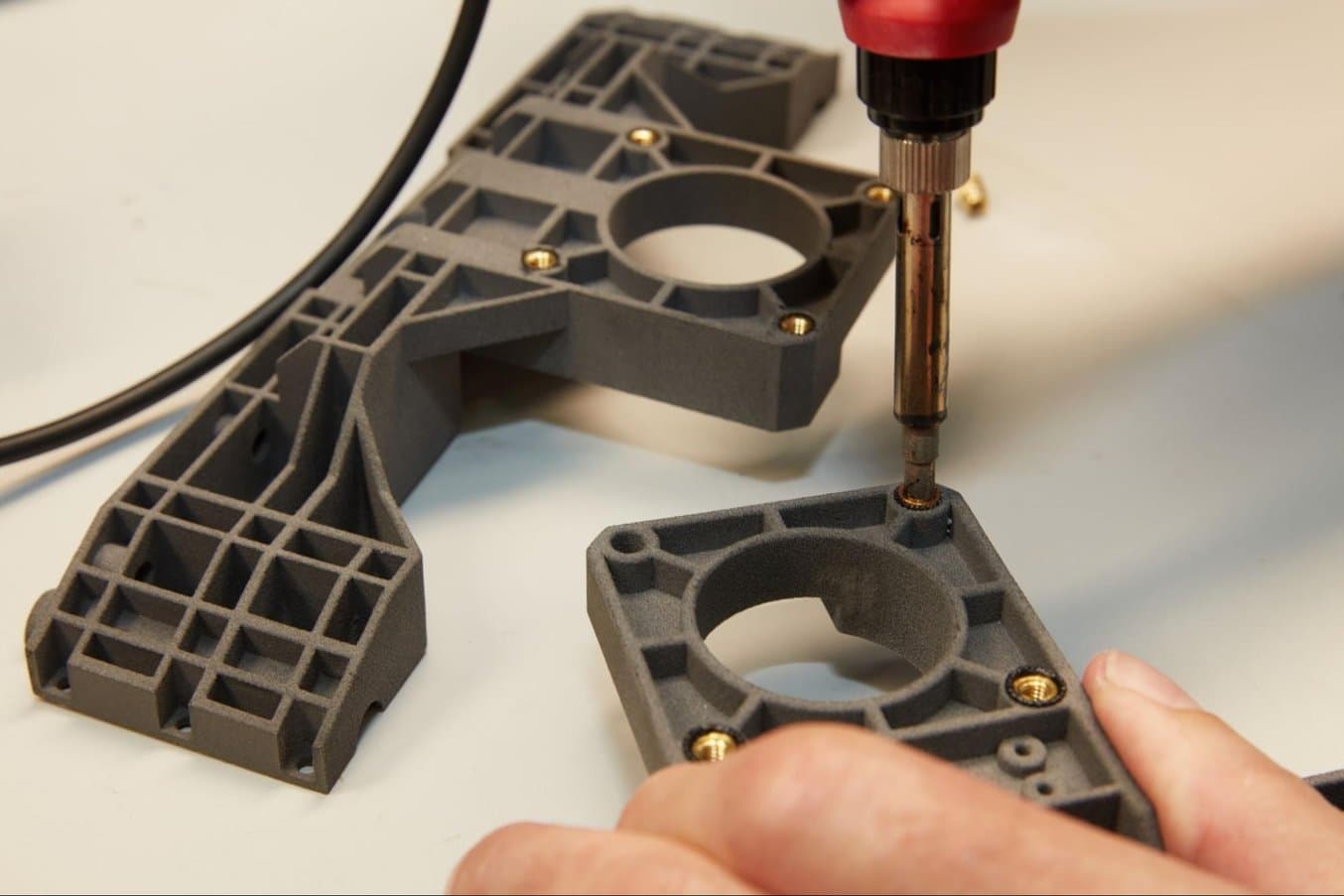

Pour les pièces finales qui n'interagissent pas avec les ingrédients, les composants imprimés sur la Fuse 1+ 30W en Nylon 12 Powder constituent une alternative rapide et abordable à la sous-traitance ou à l'usinage.

Le thermotaraudage des pièces en Nylon 12 Powder est une méthode simple et fiable pour créer des assemblages multi-matériaux solides et fonctionnels.

Pour les aides à la fabrication et les pièces finales qui n'entrent pas en contact avec les ingrédients, M. Boyer compare souvent le coût de l'outillage à celui de l'impression en interne. Il a constaté que, la plupart du temps, il est moins cher d'utiliser la Fuse 1+ 30W et Nylon 12 Powder pour fabriquer des petites séries que d'envoyer une conception à un fournisseur externe.

« Je me pose toujours cette question lorsque je cherche une pièce semi-permanente : pouvons-nous l'imprimer en 3D ici ou devons-nous l'externaliser ? Neuf fois sur dix, nous finissons par imprimer en 3D en interne parce que l'externalisation prend trois fois plus de temps ou que le coût est beaucoup trop élevé. »

Jacob Boyer, Ingénieur mécanicien principal, Hyphen

Test de résistance de pièces imprimées en 3D pour les applications finales

Ce livre blanc présente le matériel d'impression 3D et les solutions matérielles de Formlabs pour produire des pièces d'utilisation finale.

Le SLS pour la production finale

L'impression 3D pour la production finale n'est pas seulement accessible : elle est aussi plus abordable, plus agile et plus évolutive que jamais grâce à l'écosystème SLS Fuse. Explorez notre page dédiée à la production SLS pour comparer les différentes méthodes de fabrication, consulter les tarifs des poudres en vrac et découvrir comment 15 fabricants exploitent actuellement les imprimantes de la série Fuse.

Prototypage de la ligne de préparation

Hyphen a réalisé plusieurs itérations de sa ligne de préparation complète pour ses premiers partenariats avec des clients, et l'entreprise s'est souvent aidée de l'impression 3D comme solution provisoire.

Certains prototypes ne sont que des composants, mais la taille et la puissance de la Fuse 1+ permettent à l'équipe d'ingénieurs de Hyphen d'itérer une ligne de préparation complète en 30 jours seulement. Pour un produit aussi grand et comportant autant de pièces mobiles (sans parler du nombre d'aliments différents qu'il doit traiter), un délai d'un mois est extrêmement court.

L'équipe est parvenue à réaliser ce projet en imprimant presque tous les composants sur la Fuse 1+ 30W et la Form 3L, à l'exception de la réfrigération et des cadres et châssis métalliques. « Avant de commander l'outillage pour une série de pièces qui pourraient plus tard être moulées par injection, nous pouvons fabriquer la ligne de préparation complète avec des pièces imprimées en 3D. Cela nous aide à trouver des créneaux où nous pouvons apporter des modifications de conception d'une machine à l'autre et faire preuve de souplesse », explique M. Fukuba.

Une cuisine automatisée : la crème de la crème

Le secteur de la restauration évolue rapidement, et les travailleurs ont du mal à suivre le rythme. D'autant plus que la commande numérique, la personnalisation et l'augmentation des coûts ajoutent à la pression. Pour fournir une solution sur mesure à ces restaurants, Hyphen doit agir tout aussi rapidement. En s'appuyant sur un parc d'imprimantes SLA et SLS, les équipes d'ingénieurs et de concepteurs peuvent relever le défi de l'automatisation pour des ingrédients qui changent constamment de forme, à chaque heure et pour chaque client.

« Il est clair qu'il y a une énorme demande pour ce produit. Au cours de l'année prochaine, nous espérons en fabriquer des centaines. Le fait d'avoir un client ou un groupe de clients prêts à prendre livraison est très motivant. Sans l'impression 3D, nous n'en serions pas là aujourd'hui. »

Maneesh Jain, vice-président chargé du matériel et de la fabrication, Hyphen

Pour en savoir plus sur l'impression 3D pour la production de pièces provisoires ou pour savoir si les imprimantes des séries Fuse et Form 3 sont adaptées à votre flux de travail, contactez notre équipe ou visitez notre page de ressources.