Le secteur de l’impression 3D a connu son moment médiatique le plus fort au début des années 2010, lorsque ses promoteurs ont déclaré que cette technologie trouverait un large usage pour des produits de consommation. En dehors de cette bulle de consommation autour de l’impression 3D, les technologies de la fabrication additive ont continué à progresser rapidement.

Les technologies d’impression 3D professionnelles ont mûri rapidement de plusieurs façons concrètes, franchissant des seuils critiques en matière de qualité d’impression, de fiabilité et de structure de coûts. Les progrès récents en appareillage, matériaux et logiciels ont rendu l’impression 3D accessible à une gamme plus large d’activités, permettant à un nombre croissant d’entreprises d’utiliser des outils qui étaient auparavant réservés à quelques secteurs high-tech.

Aujourd’hui, les imprimantes 3D industrielles contribuent à accélérer l’innovation et aident les entreprises de nombreux secteurs, dont l’ingénierie, la production industrielle, la dentisterie, la santé, l’enseignement, le divertissement, la joaillerie, l’audiologie et bien d’autres encore.

Une imprimante 3D industrielle peut révolutionner une entreprise et diminuer les coûts et délais de production. Voici comment choisir celle qui conviendra le mieux aux besoins de votre société.

Processus d’impression 3D industrielle

Les sociétés peuvent utiliser l’impression 3D industrielle pour de nombreuses applications allant des prototypes aux pièces de production. Elle recouvre différents procédés : le dépôt de fil fondu (FDM), la stéréolithographie (SLA), le frittage sélectif par laser (SLS), la projection de matériau et l’impression 3D en métal.

Pour toutes ces technologies, de nouvelles imprimantes 3D industrielles sont récemment apparues. Très performantes, mais plus compactes et plus abordables, elles ont contribué à réduire les coûts d’investissement initiaux compris entre 100 000 $ et 200 000 $ à souvent moins de 10 000 $.

Dépôt de fil fondu (FDM)

Les pièces fabriquées en FDM, ou encore FFF (fabrication par filament fondu) sont obtenues en extrudant un filament thermoplastique fondu, qu’une buse dépose couche par couche sur la zone de fabrication.

Le procédé FDM est le procédé le plus utilisé au niveau des consommateurs, du fait de l’émergence d’imprimantes 3D pour amateurs. Mais les imprimantes FDM industrielles sont aussi appréciées des professionnels.

-

Avantages du FDM

Le procédé FDM fonctionne avec toute une gamme de thermoplastiques standard, comme l’ABS, le PLA et leurs variantes. Le prix d’entrée et le coût des matériaux en deviennent plus bas. Le FDM convient aux modèles simples de démonstration de faisabilité et au prototypage peu coûteux des pièces les plus simples.

-

Inconvénients du FDM

De toutes les technologies d’impression 3D industrielles pour les plastiques, comme la SLA et le SLS, le FDM est celle qui présente la résolution et l’exactitude les plus faibles. Il ne convient donc pas à la fabrication de modèles compliqués ou de pièces avec des parties complexes. La qualité de la finition peut être améliorée par des procédés de polissage chimique ou mécanique longs et gourmands en main-d’œuvre. Des imprimantes 3D FDM peuvent utiliser des supports solubles pour atténuer certains de ces problèmes. Elles travaillent avec une gamme plus large de thermoplastiques techniques, mais leur coût est nettement plus élevé. Pour les pièces de grande taille, le procédé FDM tend à être plus lent que la SLA ou le SLS.

Les imprimantes FDM (à gauche) sont idéales pour des formes simples, mais comparées à d’autres imprimantes comme les imprimantes SLA (à droite), elles conviennent moins bien aux modèles compliqués ou aux pièces avec des parties complexes.

Stéréolithographie (SLA)

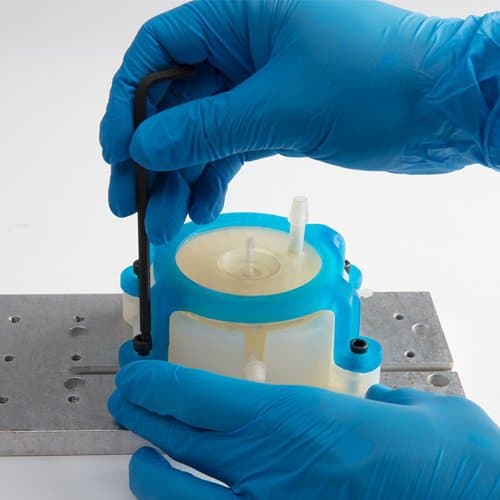

Le procédé de stéréolithographie (SLA) emploie un laser pour transformer de la résine liquide en plastique durci par un processus dit de photopolymérisation. Ce procédé est le plus apprécié des professionnels en raison de sa haute résolution, de sa précision et de la polyvalence des matériaux adaptés.

La Form 3L, une imprimante 3D SLA grand format de Formlabs, est capable d’imprimer des prototypes volumineux tels qu’un casque en taille réelle.

Ce procédé n’était habituellement utilisé que par de grandes imprimantes 3D industrielles complexes dont le prix dépasse les 200 000 $, mais il est aujourd’hui devenu beaucoup plus accessible. Avec l’imprimante Form 3 de Formlabs, les entreprises ont maintenant accès à la qualité de la SLA pour seulement 3500 $. L’impression SLA grand format est accessible à partir de 11 000 $ avec la Form 3L.

-

Avantages de la SLA

Les pièces imprimées par stéréolithographie ont l’exactitude et la résolution les plus élevées, les détails les plus précis et la finition de surface la plus lisse de tous les procédés d’impression 3D plastique. Mais le plus grand avantage de la SLA reste sa polyvalence. Les résines SLA sont formulées pour présenter une vaste gamme de propriétés optiques, mécaniques et thermiques qui correspondent aux thermoplastiques standards utilisés en ingénierie et dans l’industrie.

La SLA est un très bon choix de procédé pour imprimer des prototypes avec un haut niveau de détail, des tolérances serrées et une surface lisse, ainsi que des moules, de l’outillage, des modèles et des pièces fonctionnelles. La SLA offre le matériau avec la température de fléchissement sous charge la plus élevée, à savoir 238 °C, idéal pour certaines applications en ingénierie et en fabrication. Les imprimantes SLA offrent également la plus large sélection de matériaux biocompatibles pour les applications dentaires et médicales. En utilisant Draft Resin, les imprimantes SLA Formlabs sont les plus rapides pour imprimer des pièces de grande taille. Elles peuvent travailler jusqu’à 10 fois plus vite que le FDM.

-

Inconvénients de la SLA

Du fait de la polyvalence de ses matériaux, la SLA revient un peu plus cher que le procédé FDM, mais reste tout de même plus abordable que tous les autres procédés d’impression 3D industrielle. Les pièces en résine SLA requièrent également un post-traitement après impression. Elles doivent être lavées et post-polymérisées.

Quelques exemples de pièces de grande taille imprimées en 3D sur la Form 3L.

Demandez un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

Frittage sélectif par laser (SLS)

Les imprimantes SLS utilisent un laser de forte puissance pour fondre de petites particules de poudre de polymère. La poudre non fondue supporte la pièce pendant l’opération, ce qui évite d’avoir à lui ajouter des structures de support et rend ce procédé particulièrement efficace pour imprimer des pièces mécaniques complexes.

Le SLS est le procédé de fabrication additive le plus utilisé dans le secteur industriel, du fait des excellentes propriétés mécaniques des pièces produites.

Comme pour la SLA, les imprimantes SLS n’étaient auparavant disponibles que dans des systèmes d’impression 3D grand format complexes, à des prix d’entrée de l’ordre de 200 000 $. De nombreuses entreprises peuvent maintenant utiliser le SLS de qualité industrielle grâce à l’imprimante SLS Fuse 1 de Formlabs, au volume d’impression de 30 x 16,5 x 16,5 cm et au prix de départ de 16 500 $.

Pièces imprimées sur l’imprimante 3D SLS Fuse 1.

-

Avantages du SLS

Du fait que le SLS ne requiert pas de structures de support, il est idéal pour des pièces à géométrie complexe, présentant des formes internes ou en creux, des contre-dépouilles ou des parois fines. Les pièces fabriquées par SLS présentent d’excellentes caractéristiques mécaniques, leur résistance s’apparentant à celle de pièces moulées par injection.

Le matériau le plus utilisé en SLS est le nylon, thermoplastique courant en ingénierie, dont les propriétés mécaniques sont excellentes. Le nylon est léger, solide et flexible. Il résiste également aux chocs, aux produits chimiques, à la chaleur, aux UV, à l’eau et à la saleté.

Le faible coût par pièce, la productivité élevée et des matériaux bien éprouvés ont fait du SLS le procédé le plus apprécié par les ingénieurs pour réaliser des prototypes fonctionnels, et une alternative rentable au moulage par injection pour réaliser des lots de taille restreinte ou de complément.

-

Inconvénients du SLS

Le SLS a un prix d’entrée plus élevé que les technologies FDM ou SLA. De plus, bien que le nylon soit un matériau polyvalent, le choix des matériaux pour le SLS est plus limité que pour le FDM ou la SLA. En sortant de l’imprimante, les pièces présentent une surface légèrement rugueuse qui nécessite un polissage par mélange abrasif pour la lisser.

Projection de matériau

Les imprimantes 3D à projection de matériau utilisent une tête d’impression, comme celle des imprimantes à jet d’encre traditionnelles, pour déposer et polymériser les gouttes de matériaux photopolymères, qui durcissent à la lumière ultraviolette. Certaines imprimantes à projection de matériau plus complexes peuvent également créer des pièces à partir de plusieurs matériaux.

-

Avantages de la projection de matériau

Le procédé de projection de matériau permet d’obtenir des produits finis précis et à la finition de surface lisse. Cette précision globale, combinée au fait qu’il s’agisse de l’un des seuls procédés qui permettent d’utiliser plusieurs matériaux et d’imprimer en couleurs, en fait un choix idéal pour créer des prototypes réalistes, tels que des prototypes polychromes ou des modèles anatomiques.

-

Inconvénients de la projection de matériau

Les imprimantes à projection de matériau ne peuvent utiliser que des matériaux à faible viscosité, ce qui limite le choix de matériaux. Les produits finis sont souvent friables et sensibles à la lumière et à la chaleur. Leur détérioration progressive n’en fait pas de bons prototypes fonctionnels. Pour l’impression 3D en résine, la SLA propose une plus large gamme de matériaux fonctionnels, dont des résines qui contiennent des particules telles que de la cire ou du verre qui leur confèrent certaines propriétés.

Impression 3D en métal

Au-delà des plastiques, de nombreux procédés d’impression 3D industrielle sont disponibles pour des objets en métal.

-

FDM pour le métal

Les imprimantes FDM pour le métal fonctionnent comme les autres imprimantes FDM, mais utilisent des tiges en métal rigidifiées par des liants en polymère. Les pièces brutes terminées sont ensuite soumises à un frittage dans un fourneau pour en retirer le liant.

-

Fusion sélective par laser (SLM) et frittage direct par laser du métal (DMLS)

Les imprimantes SLM et DMLS fonctionnent comme les imprimantes SLS, mais fondent couche par couche à l’aide d’un laser des particules de poudre de métal, et non des polymères. Ces imprimantes 3D peuvent créer des produits en métal solides, précis et complexes. Ce procédé est donc idéal pour l’aérospatiale, l’automobile et les applications médicales.

Bien que le prix des imprimantes 3D pour le métal ait également commencé à baisser, avec des coûts allant de 100 000 $ à 1 million $, la plupart des entreprises ne peuvent toujours pas se permettre d’investir dans ces systèmes.

Au contraire, l’impression 3D SLA convient très bien aux processus de moulage pour produire des pièces métalliques à moindre coût, avec une plus grande liberté de conception et des délais plus courts que les méthodes traditionnelles.

Fabrication de pièces métalliques avec l’impression 3D

Ce livre blanc présente les instructions de conception pour l’impression 3D de modèles, les étapes successives de moulage direct à la cire perdue et des instructions pour effectuer le moulage indirect à la cire perdue et le moulage en sable.

Comparatif des processus d’impression 3D industrielle

Chaque procédé, que ce soit le FDM, la SLA, le SLS, la projection de matériau ou l’impression 3D en métal, présente des avantages et des inconvénients pour les différentes applications.

| Dépôt de fil fondu (FDM) | Stéréolithographie (SLA) | Frittage sélectif par laser (SLS) | Projection de matériau | Impression 3D en métal (FDM métal, DMLS, SLM) | |

|---|---|---|---|---|---|

| Volume d’impression | Jusqu’à 300 x 300 x 600 mm (imprimantes 3D de bureau et d’atelier) | Jusqu’à 300 x 335 x 200 mm (imprimantes 3D de bureau et d’atelier) | Jusqu’à 165 x 165 x 300 mm (imprimantes 3D d’atelier industrielles) | Jusqu’à 300 x 200 x 150 mm (imprimantes 3D d’atelier industrielles) | Jusqu’à 300 x 200 x 200 mm (FDM métal), jusqu’à 400 x 400 x 400 mm (DMLS/SLM grand format) |

| Gamme de prix | À partir de 2500 $ | À partir de 3500 $ | À partir de 16 500 $ | À partir de 20 000 $ (multi-matériaux à partir de 100 000 $) | À partir de 100 000 $ |

| Matériaux | Thermoplastiques standard, tels que l’ABS, le PLA et leurs variantes. | Variantes de résines (plastiques thermodurcissables). Résines standard, techniques (similaires à l’ABS, au polypropylène ou au silicone, souples, résistantes à la chaleur, rigides), coulables, dentaires et médicales (biocompatibles). | Thermoplastiques techniques, comme le nylon et ses composites (le nylon 12 est biocompatible et convient à la stérilisation). | Variantes de résines (plastiques thermodurcissables). | Acier inoxydable, acier à outils, titane, cobalt-chrome et aluminium. |

| Applications idéales | Modèles simples de démonstration de faisabilité, prototypage peu coûteux de pièces simples. | Prototypes avec un haut niveau de détail, des tolérances serrées et une surface lisse, ainsi que des moules, des outils, des modèles médicaux et des pièces fonctionnelles. | Formes complexes, prototypes fonctionnels, fabrication en petite série ou de complément. | Prototypes très détaillés, notamment les prototypes multi-matériaux et les prototypes réalistes polychromes. | Pièces résistantes et durables aux géométries complexes. Idéale pour l’aérospatiale, l’automobile et les applications médicales. |

| Inconvénients | Résolution et exactitude les plus faibles. Ne convient pas à la fabrication de modèles compliqués ou de pièces avec des parties complexes. | Certains matériaux sont sensibles à une exposition prolongée aux UV. | Finition de surface légèrement irrégulière, choix réduit de matériaux. | Choix réduit de matériaux. Les produits finis sont souvent friables et photosensibles. Non recommandée pour les prototypes fonctionnels. | Coûts et complexité élevés, conditions exigeantes requises pour l’installation. |

Calculez vos gains de temps et d’argent

Essayez notre outil de retour sur investissement interactif pour découvrir quels gains de temps et d’argent peut vous apporter l’impression 3D avec les imprimantes 3D Formlabs.

Applications des imprimantes 3D industrielles

Les imprimantes 3D industrielles peuvent bénéficier à différentes applications, telles que le prototypage, la fabrication hybride et la production.

Prototypage rapide

Grâce au prototypage rapide, les designers et les ingénieurs peuvent réaliser des prototypes directement à partir de données CAO, plus vite que jamais, et réviser fréquemment et rapidement leurs conceptions en fonction de retours basés sur des essais réels.

Ces pièces et assemblages sont généralement construits en utilisant des techniques de fabrication additive, et non les méthodes soustractives conventionnelles. C’est pour cette raison que le prototypage rapide est devenu synonyme de fabrication additive et d’impression 3D.

Prototype rapide d’une main robot et produit final.

La fabrication additive est le procédé parfait pour le prototypage. Elle offre une liberté presque totale, ne nécessite aucun outillage et peut produire des pièces aux propriétés mécaniques proches de celles des différents matériaux utilisés dans les processus classiques.

Avec des imprimantes 3D industrielles en interne, les ingénieurs et designers peuvent produire des prototypes réalistes et fonctionnels plus rapidement et pour un coût plus faible qu’avec les autres méthodes de production, et ainsi répéter plus rapidement leurs essais de conception numérique et de prototype physique. Il est désormais possible de créer des prototypes en une seule journée, et de réaliser plusieurs itérations de conception, dimensions, forme ou assemblage en fonction des résultats obtenus lors de l’analyse et du test des objets. Ainsi, le prototypage rapide aide les sociétés à commercialiser plus rapidement des produits de meilleure qualité que leurs concurrents.

Fabrication hybride

La fabrication hybride associe l’impression 3D aux procédés de fabrication traditionnels tels que le moulage par injection, le thermoformage ou le moulage. Elle améliore la flexibilité, l’agilité, l’évolutivité et la rentabilité du processus de production. Les fabricants peuvent ainsi répondre rapidement aux besoins changeants du marché.

Moule imprimé en 3D pour le formage sous vide d’emballages.

Les imprimantes 3D industrielles permettent de produire rapidement et à moindre coût des gabarits, fixations et outils en interne et ainsi de réduire de plusieurs jours ou semaines les délais de production, d’améliorer l’agilité opérationnelle et de réduire considérablement les coûts, par rapport à la sous-traitance à un fournisseur externe de l’usinage des pièces à partir d’une billette solide de plastique ou de métal.

-

Outillage

Créez des outils sur mesure qui résisteront aux conditions difficiles en usine et vous aideront à relever les défis de production les plus complexes. Validez vos procédés de fabrication, résolvez vos problèmes de conception en vue de la fabrication et améliorez votre flexibilité en imprimant directement les outils pour des applications allant du moulage par injection au cintrage de tubes CNC.

-

Gabarits et fixations

Réduisez les coûts et augmentez l’agilité en produisant en interne vos gabarits et fixations, sans quantité minimale de commandes ni trajectoire d’outil à programmer, et avec un large choix de matériaux et des coûts d’équipements faibles. Améliorez sans cesse vos produits et répondez rapidement et efficacement aux problèmes qui surviennent sur votre ligne de production avec des gabarits et des fixations qui améliorent les processus d’assemblage et d’assurance qualité.

Le moulage par injection rapide en petite série avec des moules imprimés en 3D

Téléchargez ce livre blanc pour connaître les recommandations d’utilisation de moules imprimés en 3D dans le processus de moulage par injection afin de réduire les coûts et délais de production. Vous y trouverez des études de cas réels, réalisées chez Braskem, Holimaker et Novus Applications.

Conception de gabarits et de fixations par impression 3D

Téléchargez le livre blanc présentant la façon de réduire le coût et le délai de production des gabarits et des fixations.

Production

Les facteurs économiques de l’impression 3D s’améliorent et le seuil de rentabilité du coût par pièce se déplace : il devient réalisable d’utiliser la technologie pour des applications de valeur ajoutée de moins en moins élevée et des séries de plus en plus grandes. Alimentée par l’innovation technologique et l’amélioration des propriétés des matériaux, la fabrication additive est destinée à s’étendre au-delà du prototypage vers la production en masse et la production de pièces finales.

Différents secteurs ont déjà commencé à incorporer des matériaux imprimés en 3D dans leurs procédés de fabrication, pour la création de moules et de modèles de moulage, ou même pour l’impression de pièces finales.

-

Personnalisation de masse

Vous pouvez utiliser l’impression 3D pour fabriquer de nombreux designs complexes sans investir dans un outillage coûteux ni y consacrer plus de temps, d’énergie ou de matériau que pour la fabrication de pièces à la géométrie simple. Les solutions d’impression 3D automatisées peuvent vous aider à adapter la production de produits personnalisés aux opportunités du marché de masse, comme les dispositifs médicaux spécifiques aux patients ou les produits de grande consommation tels que les chaussures et les écouteurs.

-

Production de petites séries

La production de petites séries par impression 3D permet de changer les modèles sans trop investir dans l’outillage et offre une alternative rentable pour la production de pièces finales par dizaines ou par centaines.

Présentation de Formlabs Factory Solutions

Dans ce webinaire, Dan Recht, responsable du développement commercial monde de Formlabs, vous expliquera comment identifier, évaluer et bénéficier des opportunités offertes par la fabrication additive comme technologie de production.

Lancez-vous dans l’impression 3D industrielle

Grâce à la dernière génération d’imprimantes 3D industrielles, la fabrication de prototypes et de pièces finales est beaucoup plus rapide et abordable. Presque toutes les sociétés peuvent aujourd’hui profiter de l’impression 3D pour améliorer le développement de produits et la production.

Avec toute une gamme d’imprimantes 3D SLA et SLS accessibles, Formlabs s’efforce de révolutionner l’impression 3D industrielle. Si vous pensez que le moment est venu de tirer parti de l’impression 3D dans votre activité, trouvez dès maintenant l’imprimante 3D Formlabs qui convient à vos besoins.