La nouvelle imprimante Form 4 de Formlabs : une vitesse, une précision et une fiabilité sans précédent redéfinissent l'impression 3D

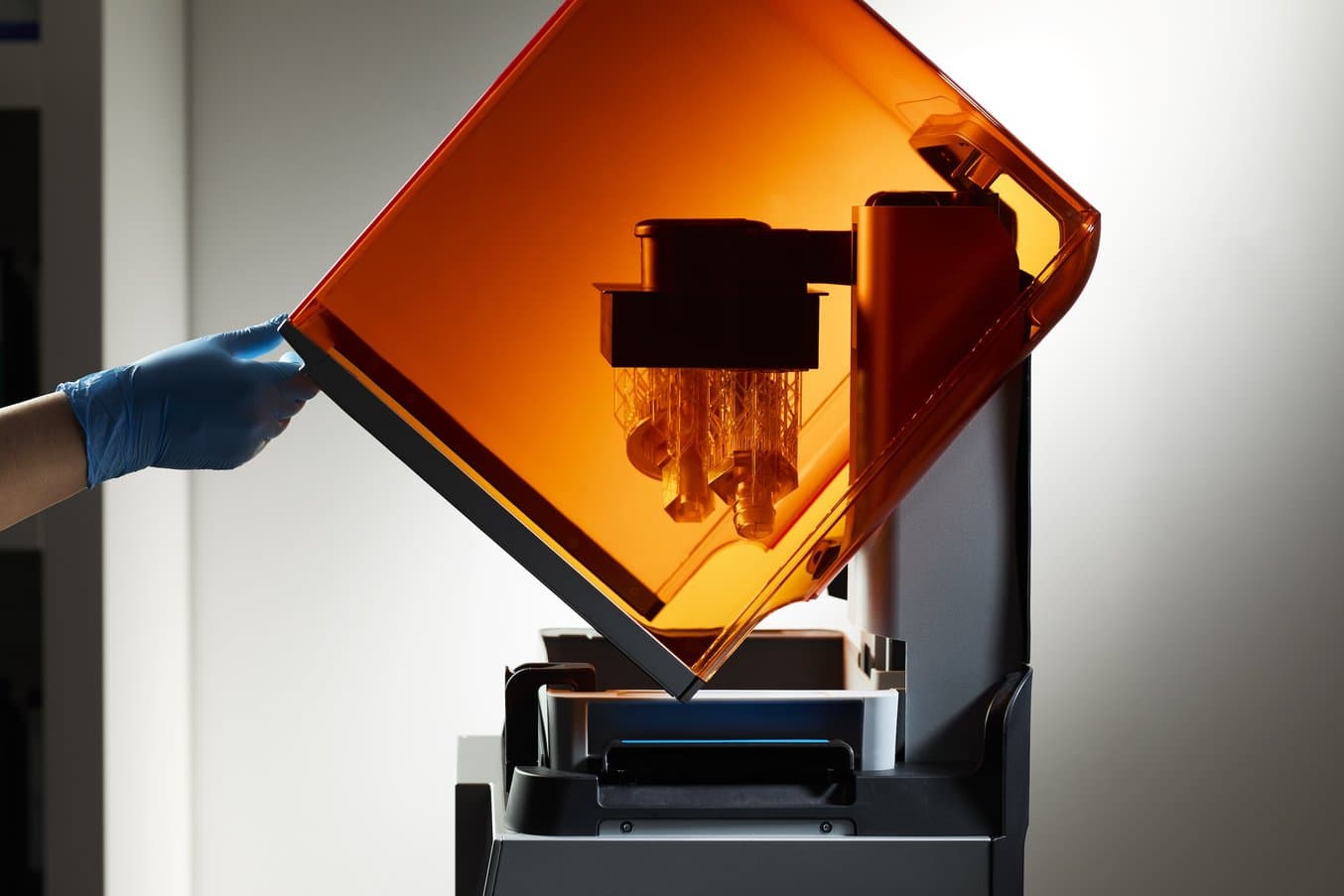

Formlabs a le plaisir de présenter la nouvelle Form 4 : une imprimante 3D résine nouvelle génération qui redéfinit les normes du secteur en matière de rapidité, de précision, de fiabilité et de diversité des matériaux.

La Form 4 et sa version biocompatible, la Form 4B, constituent la prochaine étape de développement de l'impression 3D SLA (stéréolithographique), basée sur des années d'innovations révolutionnaires dans les domaines du matériel, des logiciels et de la science des matériaux. Grâce à sa vitesse incomparable, la Form 4/B imprime la majorité des pièces en moins de deux heures, quel que soit le matériau, sans transiger sur la précision dimensionnelle et la qualité de surface.

La Form 4 combine un nouveau système d'impression avec un élargissement de la gamme de matériaux Formlabs : le jour du lancement, 23 résines sont disponibles pour la Form 4 et 37 résines pour la Form 4B. Nous présentons également de nouveaux accessoires et des solutions de post-traitement offrant une expérience utilisateur améliorée. Avec ces nouveautés, Formlabs renforce la position de son écosystème d'impression 3D résine, qui s'affirme comme la solution la plus puissante sur le marché permettant aux professionnels de transformer leurs idées en réalité.

Démonstration produit : Form 4

Découvrez comment la Form 4 établit de nouvelles normes de productivité et d’innovation grâce à une rapidité, une précision et une fiabilité inégalées.

La prochaine étape dans l'évolution du SLA

La Form 4 prend les caractéristiques phare des meilleures imprimantes résine du monde et les améliore. Elle affiche ainsi des vitesses d'impression fulgurantes, un volume d'impression 30 % plus élevé et des tolérances et une précision plus grandes que jamais.

Depuis 2011, la mission de Formlabs est de fournir un équipement d'impression 3D performant pour l'ingénierie mécanique, la conception de produits, la production industrielle, la recherche, la santé et plus encore. En rendant les technologies d'impression 3D avancées abordables, les premières versions de nos imprimantes ont ouvert la voie à l'innovation dans tous les secteurs et ont mis fin aux coûts et aux délais de la fabrication traditionnelle.

Développer des produits et travailler avec des pièces physiques restent un défi de taille : chaque idée doit surmonter d'innombrables difficultés avant que le produit n'atteigne l'utilisateur final, et l'agrandissement de la production présente également des obstacles. Bien que l'impression 3D élimine de nombreuses barrières propres aux processus de fabrication, même la production en interne de prototypes, d'outils et de petites séries de pièces finales peut encore être trop lente ou trop coûteuse.

En tant qu’outil de fabrication, une imprimante 3D doit pouvoir suivre le rythme imposé par les concepteurs de produits quand ils ont une idée soudaine, répondre aux besoins quotidiens de la chaîne de montage, ou encore produire des pièces en série. En travaillant avec plus de 50 000 entreprises qui font confiance aux imprimantes Formlabs depuis des années, nous avons identifié les points problématiques du processus d'impression 3D et nous avons tout mis en œuvre pour les résoudre en améliorant continuellement nos produits.

La Form 4 crée de nouvelles possibilités pour n'importe quelle application en réduisant les cycles d'itération des équipes de conception, en augmentant le rendement des fabricants et en élargissant la diversité des matériaux des sous-traitants.

Sa vitesse d'impression allant jusqu'à 100 mm par heure1, son volume d'impression 30 % plus élevé, ses nouveaux matériaux avancés et son processus de travail repensé font de la Form 4 l'outil de production professionnel le plus performant du marché.

1En cas d'utilisation de Fast Model Resin V1 et d'une hauteur de couche de 200μ m. Basé sur le temps d'impression réel d'une série de pièces de test couvrant des applications courantes dans l'ingénierie, la conception de produits, la fabrication et la dentisterie.

Guide de l'impression 3D stéréolithographique (SLA)

Vous cherchez une imprimante 3D pour créer des modèles 3D haute résolution ? Téléchargez notre livre blanc pour découvrir comment fonctionne l’impression SLA et pourquoi elle est tant utilisée pour créer des modèles aux détails incroyables.

Du concept à la réalité avant la pause déjeuner

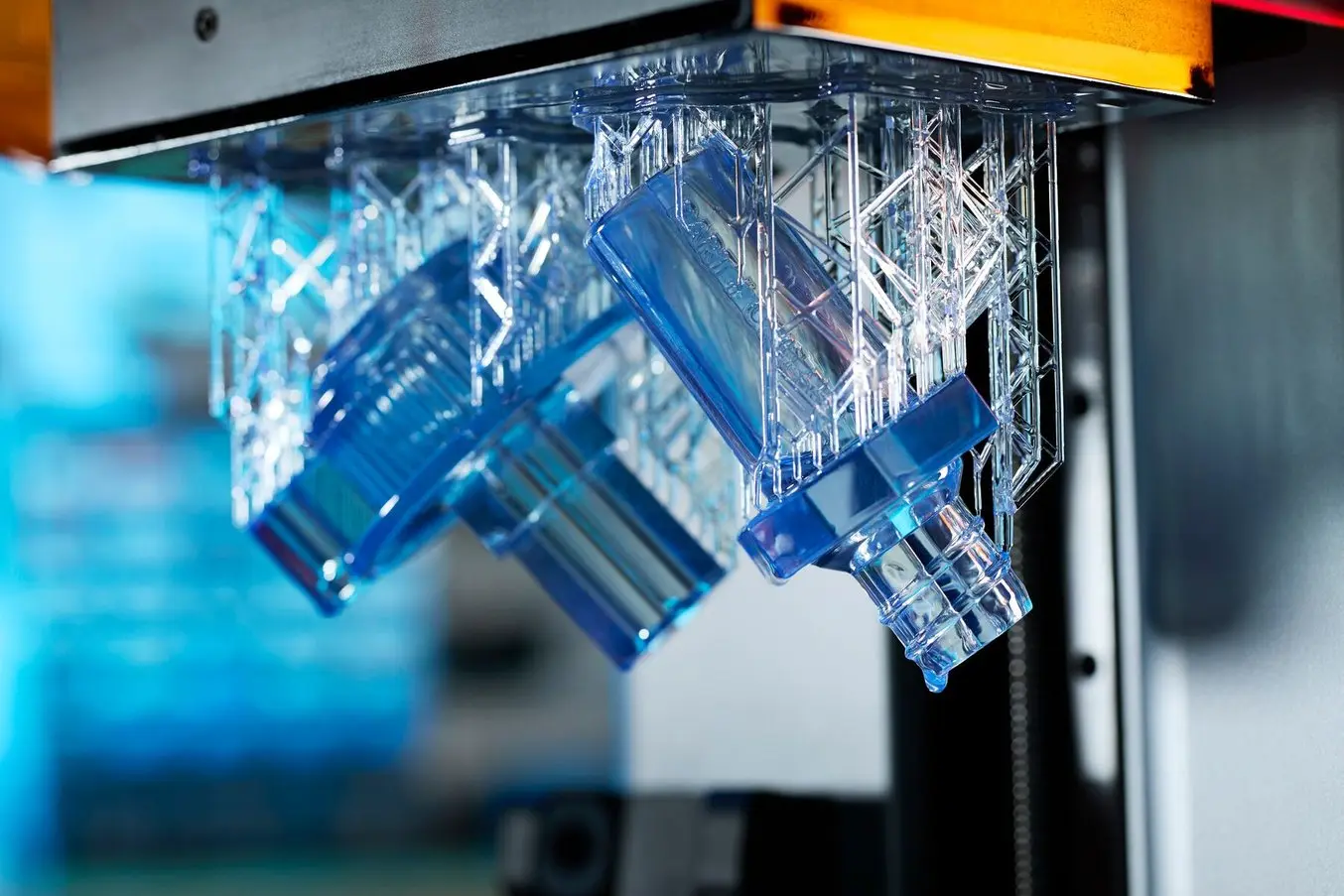

Ces clips ont été imprimés sur la Form 4 avec Tough 2000 Resin en une heure et 53 minutes. Sur la Form 3+, ils ont été imprimés en quatre heures et 47 minutes.

Ce grand tube à flux d'air a été imprimé sur la Form 4 avec Grey Resin V5 en deux heures et 56 minutes. Sur la Form 3+, l'impression a duré près de neuf heures.

La Form 4 donne à chaque personne, à chaque équipe et à chaque entreprise la possibilité d'en faire plus. La productivité n'est jamais limitée par un manque d'idées, mais par la capacité à les mettre en œuvre. Grâce à des temps d'impression plus rapides que jamais, les produits peuvent désormais passer par le cycle de conception, d'impression et de test plusieurs fois par jour.

Sur la Form 4, les impressions sont réalisées deux à quatre fois plus rapidement qu'avec n'importe quelle autre imprimante 3D résine de la série Form, y compris les pièces hautes et les pièces fabriquées en série. L'appareil a donc une longueur d'avance sur les autres imprimantes 3D professionnelles, quelle que soit la technologie ou la catégorie.

La rapidité de la Form 4 est rendue possible par le nouveau système d'impression Low Force Display™ : des LED haute puissance associées à des dispositifs de masquage durcissent instantanément chaque couche de résine, quelle que soit la taille ou la quantité de pièces. Le temps d'impression ne dépend plus de la surface couverte sur la plateforme de fabrication. Il est donc possible d'imprimer plusieurs pièces en même temps sans que le temps d'impression ne s'allonge.

Comment la Form 4 transforme les processus chez OXO

L'équipe de développement de produits d'OXO doit suivre le rythme vertigineux du marché des biens de consommation, tout en s'assurant de lancer ses produits avant ses nombreux concurrents sur le marché des ustensiles et des appareils de cuisine.

Des couvercles comme celui-ci, dont plusieurs prototypes ont été créés chaque jour sur la Form 4, représentent des mois de travail pour les équipes d'ingénieurs et de designers. En doublant le nombre d'améliorations de conception que l'équipe peut mettre en œuvre chaque jour, la Form 4 aide OXO à créer des produits attrayants, fonctionnels et durables.

Jesse Emanuel dirige chez OXO le laboratoire de prototypage rapide utilisé par les équipes de design industriel, de validation de produits et de fabrication globale. OXO dispose d'un immense catalogue de produits qui comprend tout, des ustensiles à main comme les éplucheurs de légumes aux appareils de cuisine plus complexes comme les mixeurs et les cafetières.

Afin de développer des outils sur lesquels les clients peuvent compter pendant des années, M. Emanuel et son parc d'imprimantes 3D fabriquent entre 100 et 200 pièces en résine par semaine. Les pièces sont utilisées par toutes les équipes : des modèles simples permettent aux concepteurs industriels de valider les idées, des modèles pour des tests fonctionnels pratiques aident l'équipe de développement de produits à ajuster les processus pour la production de masse, et des pièces esthétiques prêtes à être présentées sont utilisées par les départements de marketing et de ventes pour des démonstrations devant les nombreux distributeurs d'OXO. La rapidité, la qualité et la diversité des matériaux sont indispensables pour une imprimante 3D, et la Form 4 est arrivée au moment parfait.

« La Form 4 a révolutionné notre processus de travail. Avant, nous avions souvent des problèmes avec notre file d'attente, par manque de temps. Avec la Form 4, c'est maintenant de l'histoire ancienne : le temps n'est plus une contrainte pour nous. »

Jesse Emanuel, ingénieur de test, OXO

Les produits de cuisine doivent être simples, efficaces et faciles à utiliser, et tout simplement agréables à prendre en main. En raison de ces exigences, les itérations basées uniquement sur la CAO sont presque impossibles, car l'équipe de conception d'OXO doit pouvoir prendre les pièces en main pour les évaluer. Avec la Form 4, « l'équipe peut effectuer des itérations rapides pendant la journée. Par le passé, nous devions attendre une nuit entière pour voir les itérations des produits les plus récents. Maintenant, la Form 4 effectue trois ou quatre impressions en une journée », explique M. Emanuel.

De nombreuses lignes de produits d'OXO nécessitent des prototypes comme ces pièces imprimées en High Temp Resin, qui subissent des tests approfondis à haute température.

En raison de son vaste catalogue de produits, OXO a besoin d'un outil de développement qui offre rapidité, polyvalence et une grande capacité de fabrication. La Form 4 permet à M. Emanuel et au reste de son équipe de tester leurs nouvelles idées (presque) aussi vite qu'elles leur viennent à l'esprit.

Le fait que l'équipe puisse utiliser les résines Formlabs comme substituts aux plastiques industriels courants facilite la phase de conception et de test pour OXO. « L'une des principales raisons pour lesquelles nous utilisons le SLA plutôt que le FDM, ce sont les options de matériaux », explique M. Emanuel. L'équipe utilise Tough 2000 Resin pour les pièces de type ABS, Tough 1500 Resin pour le polypropylène, Silicone 40 Resin pour les modèles de validation en silicone véritable, High Temp Resin pour les prototypes testés dans l'eau bouillante et Rigid 10K Resin pour les moules d'injection.

Des prototypes de l'épluche-légumes OXO, que l'on trouve dans presque toutes les cuisines aux États-Unis, ont été développés sur la Form 4. Un éplucheur imprimé verticalement ne nécessite que trois heures et vingt minutes d'impression, et la plateforme de fabrication peut accueillir plus de huit itérations différentes à la fois.

« Pour tous nos produits, nous utilisons une infinité de composants et de produits différents. Nous utilisons environ 12 à 15 matériaux Formlabs différents, pour des raisons très diverses. » La Form 4 a permis à une équipe déjà très productive d'augmenter encore sa vitesse d'itération. Alors que le processus de développement de produits s'accélère, la Form 4 ouvre la voie à un nouveau niveau de productivité et d'efficacité. Pour en savoir plus sur OXO, lisez l'étude de cas complète.

Une précision dimensionnelle incroyable

Grâce aux tolérances étroites et uniformes obtenues sur la Form 4, vous obtenez des pièces imprimées avec des bords nets, des plans clairement définis et des surfaces parfaitement lisses.

Les pièces imprimées en 3D doivent être précises pour être utiles. Qu'il s'agisse de prototypes qui doivent ressembler à des pièces moulées par injection ou de fixations qui doivent s'adapter aux composants existants d'une ligne de montage, le respect des tolérances est essentiel. La rapidité ne devrait jamais être obtenue au détriment de l'exactitude et de la précision.

La Form 4 ne se contente pas de respecter les normes du secteur en matière de tolérances : elle les dépasse même. La Form 4 respecte les tolérances serrées et produit toujours des pièces qui correspondent à vos paramètres de conception, indépendamment de la résine utilisée. La Light Processing Unit (LPU) de la Form 4 atteint une résolution XY de 50 µm. Cela permet aux assemblages de plusieurs pièces de glisser les uns dans les autres sans friction, aux aides à la fabrication de s'intégrer parfaitement dans les processus et aux pièces d'utilisation finale d'être aussi précises que des pièces en plastique moulées par injection.

Grâce à des tolérances qui correspondent toujours aux conceptions d'origine, vous pouvez travailler avec des pièces identiques à toutes les étapes du développement du produit. Que vous imprimiez des modèles conceptuels rapides, testiez des prototypes avancés ou produisiez des pièces servant de solution temporaire, l'aspect et les performances de toutes les pièces restent constants. Avec une finition de surface qui ne se distingue pas de celle des plastiques moulés par injection, le passage du design à la production de masse est simplifié. La précision de la Form 4 vous permet de vous concentrer sur votre produit plutôt que de planifier toutes les variations dimensionnelles possibles.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

15 minutes avant la première impression : quel que soit l'utilisateur, quelle que soit l'application

Avant que l'impression 3D accessible et de haute qualité ne soit rendue accessible par les anciens modèles de la série Form, les processus d'impression SLA étaient généralement compliqués. Certaines nécessitaient des opérateurs dédiés, une infrastructure complexe et de grands espaces pour l'impression résine de haut en bas.

Avec la série Form, Formlabs a prouvé que l'impression 3D accessible ne se limitait pas à un prix abordable : le processus de travail doit également être facile à apprendre et l'imprimante doit pouvoir être installée dans des locaux existants, notamment des bureaux, des appartements, des salles de classe et des ateliers. La Form 4 va encore plus loin : elle simplifie la configuration de l'imprimante, le contrôle de l'impression et le changement des matériaux, de sorte que chacun est en mesure de commencer à imprimer en 15 minutes.

En plus de l'augmentation de la vitesse permise par le système d'impression et les paramètres du matériau, de nouvelles fonctions de manipulation automatique de la résine réduisent également le temps de préparation avant le début de l'impression. La distribution automatique de résine utilise une série de capteurs intelligents pour maximiser le temps de fonctionnement. Ainsi, le temps de travail entre les impressions est négligeable, et vous pouvez vous concentrer sur vos pièces plutôt que sur le processus.

Les imprimantes de la série Form sont utilisées dans des applications extrêmement complexes, telles que la construction de cellules en bioingénierie, la fabrication de turbines métalliques par moulage à modèle perdu ou la création d'implants chirurgicaux. Lorsque l'impression 3D est intégrée dans des processus aussi complexes, l'impression elle-même se doit d'être l'étape la plus simple. Avec la Form 4, c'est bel et bien le cas. Dès que vous recevrez l'imprimante, il ne vous faudra que 15 minutes pour l'installer et vous pourrez voir vos idées prendre forme en quelques minutes.

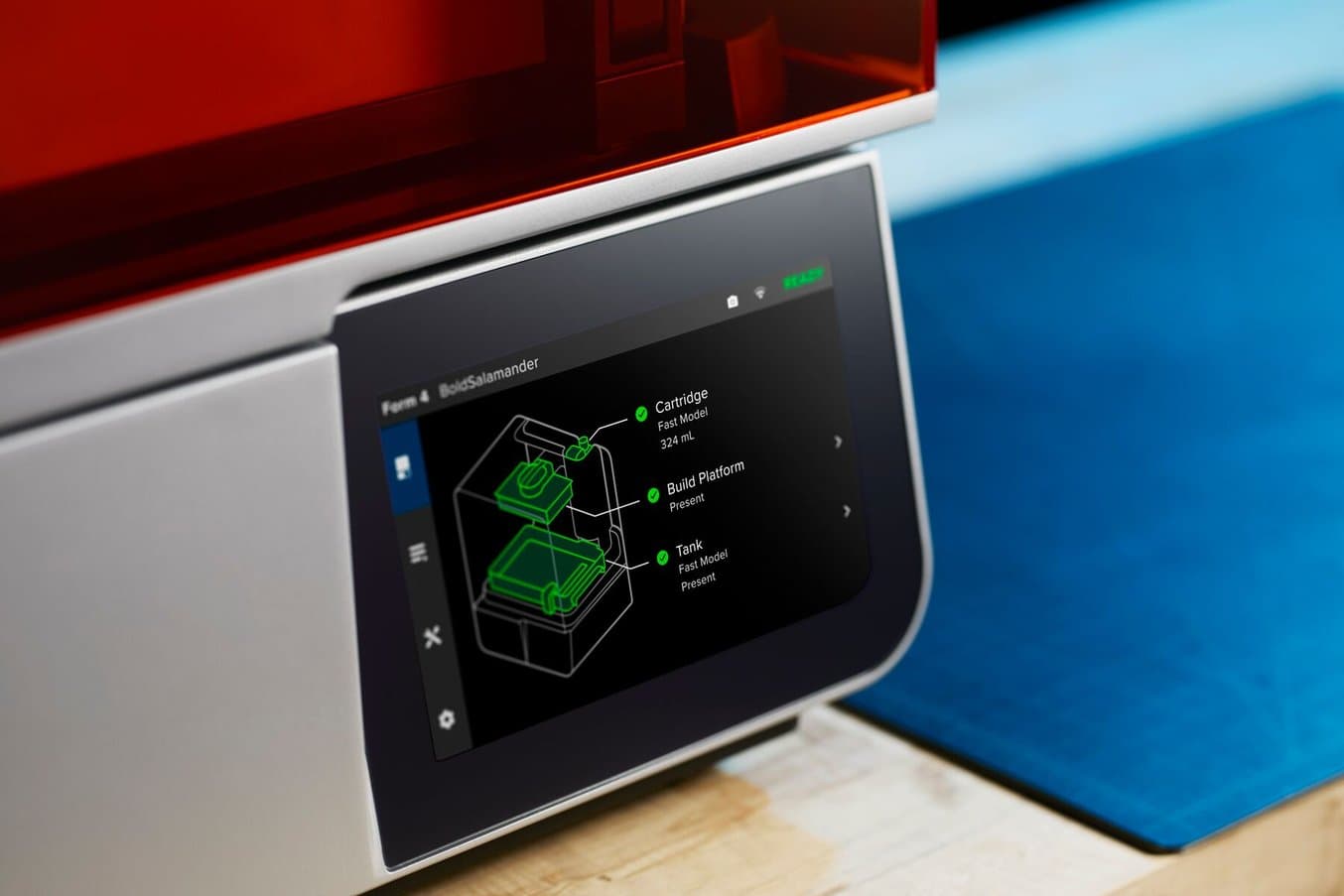

Une utilisation intuitive étape par étape

L'ensemble de l'écosystème Formlabs est conçu pour maximiser l'efficacité et réduire le risque d'erreurs d'impression. Le logiciel gratuit de préparation à l'impression de Formlabs, PreForm, analyse automatiquement votre modèle et détermine l'orientation et le placement optimaux des structures de support. Le service de développement logiciel de Formlabs travaille en permanence à l'amélioration de nos paramètres logiciels afin de perfectionner la vitesse d'impression, les réglages des matériaux ainsi que l'orientation automatique et la génération de structures de support.

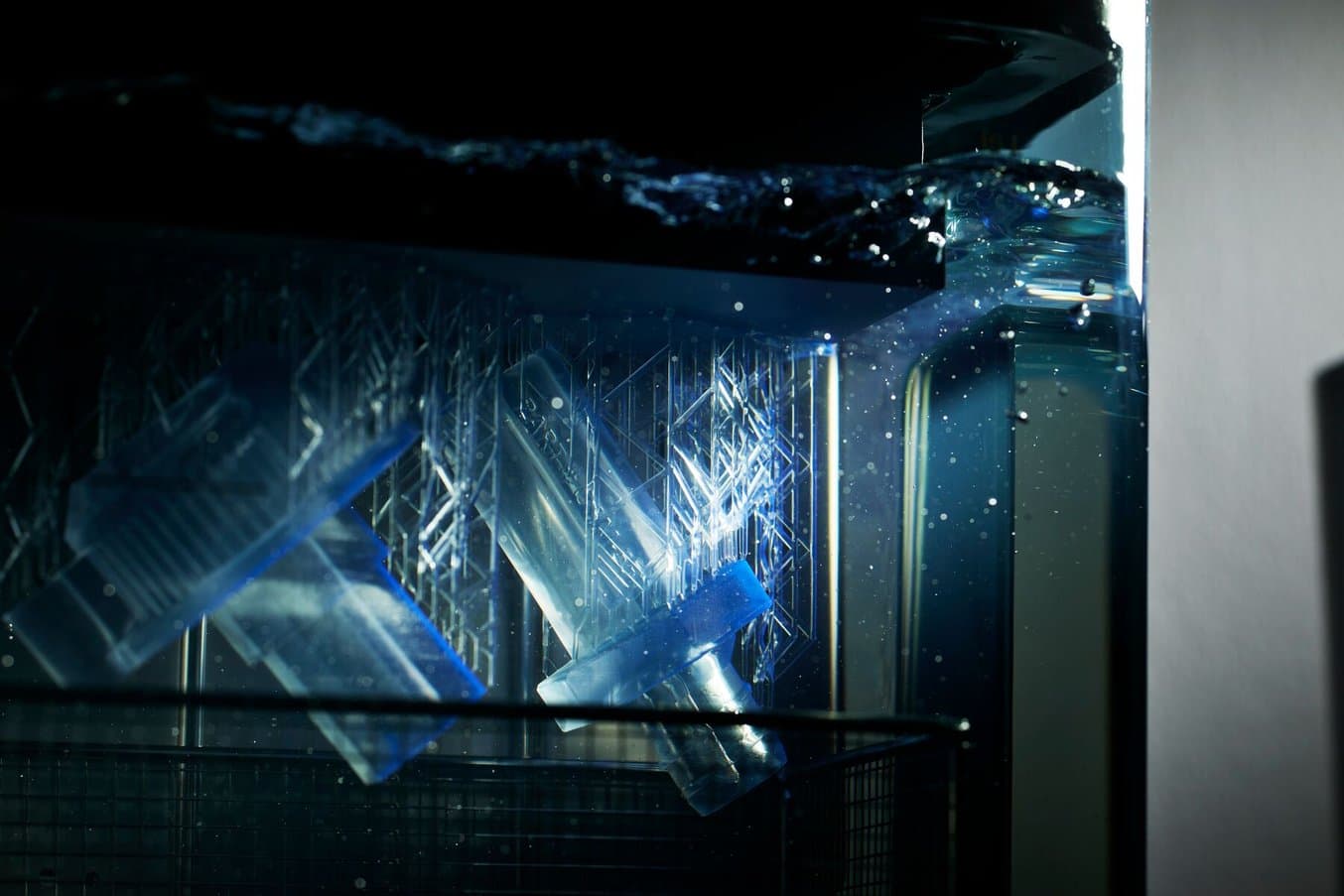

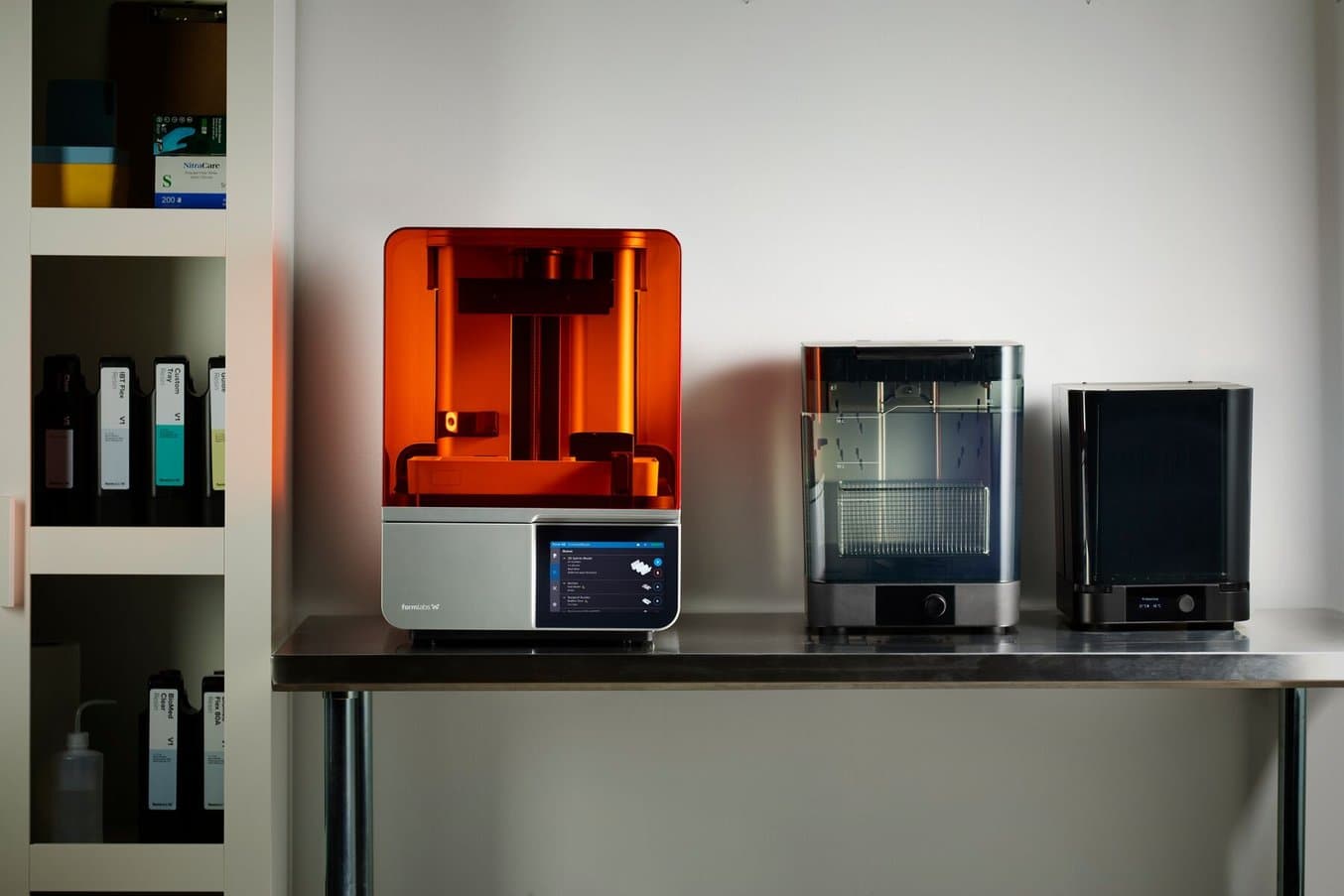

Une fois votre impression terminée, le processus est également axé sur la simplicité, la répétabilité et l'efficacité. La technologie de détachement rapide (Quick Release Technology) de la Build Platform Flex accélère le décollement des pièces imprimées et réduit les dégâts. Les pièces imprimées sont ensuite lavées automatiquement dans la nouvelle Form Wash, qui offre un processus plus rapide et plus propre grâce à un meilleur rinçage à l'alcool isopropylique. La nouvelle Form Wash est adaptable aux plateformes de conception de toutes les imprimantes de bureau Formlabs. Pour les pièces qui nécessitent une post-polymérisation, les réglages précis de la Form Cure garantissent des propriétés mécaniques optimales.

La deuxième génération de Form Wash s'adapte aux plateformes de fabrication de différentes tailles et offre une agitation de solvant améliorée permettant d'obtenir des pièces plus propres en moins de temps.

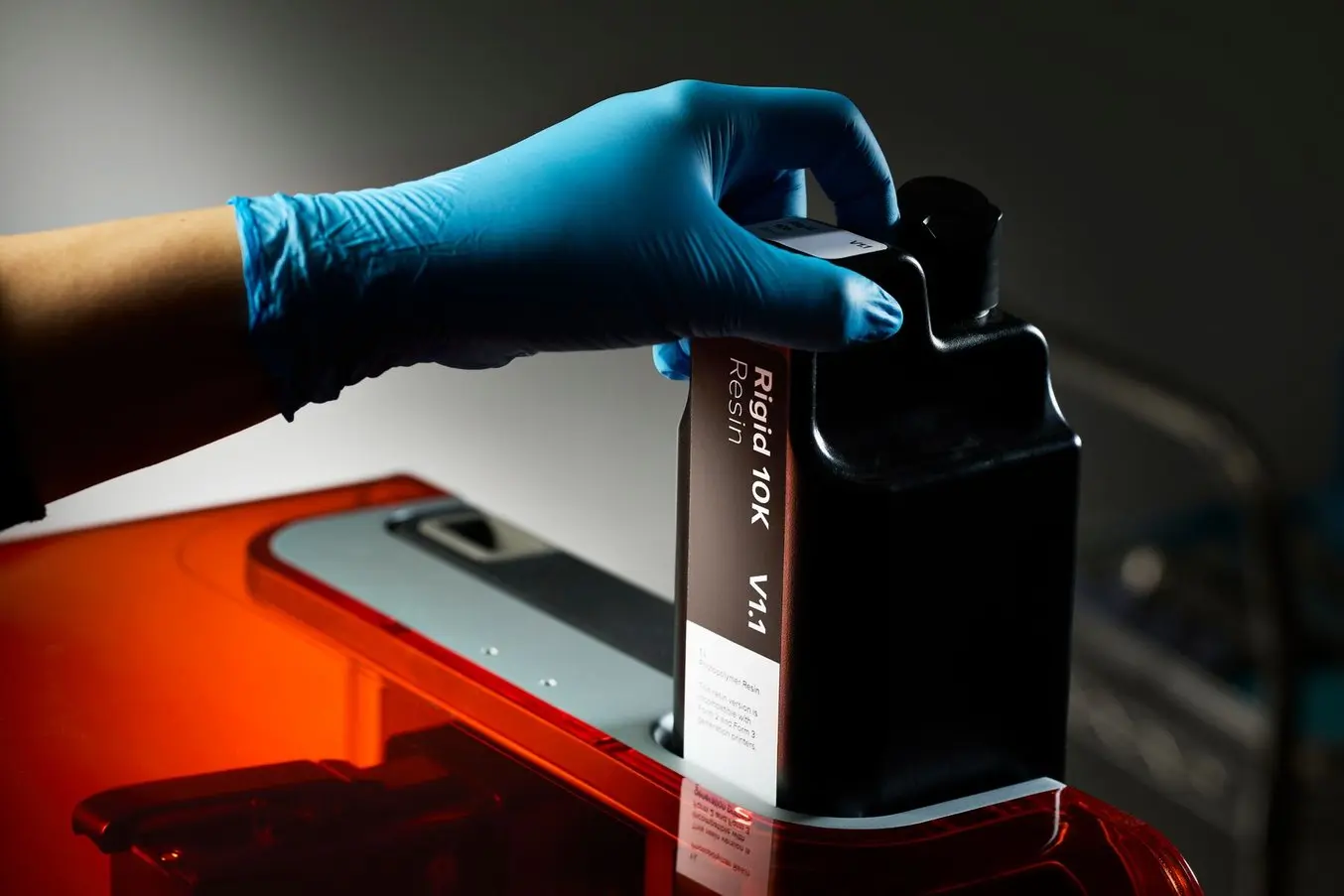

Le nouveau design de la cartouche nécessite moins de plastique et peut contenir un litre complet de matériau d'impression. Cela simplifie considérablement le stockage et l'entretien.

Fiabilité en cas de volumes élevés et résultats cohérents

L'ensemble de cette tâche d'impression (huit cliquets chirurgicaux à usage unique) est imprimé en seulement cinq heures et 45 minutes, alors qu'il faut plus de 25 heures pour les imprimer sur la Form 3+. Désormais, les professionnels de la chirurgie et les prestataires de services médicaux peuvent imprimer un volume de production complet trois fois par jour sans augmenter leur temps de travail.

Dans la série Form, accessibilité rime aussi avec fiabilité. Même si vous imprimez tous les jours du matin au soir, votre imprimante ne vous laissera jamais tomber. La série Form a déjà établi des normes élevées en termes de taux de réussite d'impression et d'utilisation répétée, fiable et à haut débit, mais la Form 4 va encore plus loin.

La fiabilité de la Form 4 est due en partie au soin apporté au contrôle de la qualité pendant le processus de fabrication : chaque imprimante passe par 60 points de contrôle pour vérifier sa fonctionnalité avant de quitter l'usine. Cela permet de s'assurer que chaque unité est d'une fiabilité et d'une performance maximales. De plus, l'équipe d'optimisation de l'impression de Formlabs a passé des années à imprimer des milliers de pièces afin de déterminer les paramètres idéaux pour chaque matériau, de sorte que même les géométries complexes sont imprimées avec la meilleure fiabilité du secteur, quel que soit le matériau.

Le système d'impression central et les composants tels que le bac à résine et la plateforme de fabrication ont été repensés pour fonctionner de manière plus fluide et durer plus longtemps, même dans les applications nécessitant de grands volumes de pièces. Les bacs à résine résistent à la pression de plus de 75 0002 couches, ce qui prolonge le temps de fonctionnement de l'imprimante et réduit les coûts d'exploitation et le nombre d'interventions manuelles pour l'impression de gros volumes.

Le système de capteurs amélioré de la Form 4 réagit rapidement aux problèmes pouvant survenir lors du processus d'impression, ce qui donne aux utilisateurs beaucoup de temps pour ajuster leur processus de travail et garantir ainsi une impression sans accrocs.

Le diagnostic automatique des erreurs et les capteurs intégrés de la Form 4 vous informent des problèmes potentiels lors de l'impression, ce qui vous permet de prévenir les risques d'une impression mal configurée et de comprendre comment utiliser au mieux l'imprimante. Grâce au système de capteurs intégrés, la Form 4 reste toujours prête à l'emploi, même si vous imprimez de gros volumes, et ce pendant des années. La Form 4 est un outil qui évolue en même temps que vos processus.

2 Avec n'importe quel matériau Formlabs La durée de vie exacte d'un bac à résine dépend des couches imprimées, de l'usure physique et des dommages accidentels.

Fiabilité de la Form 4 et d’autres imprimantes 3D résine testée de manière indépendante

Une importante société indépendante de test de produits a mesuré un taux de réussite d'impression de 98,7 % pour la Form 4 Formlabs. Lisez une description complète de la méthodologie d’essai et consultez les résultats dans notre livre blanc.

Explorez de nouvelles applications grâce à notre catalogue complet de matériaux

Les imprimantes Formlabs associent une conception matérielle de haute précision à un logiciel révolutionnaire pour créer un processus de travail capable de produire des formes complexes avec des tolérances serrées à chaque impression. Cependant, la clé qui permet d'ouvrir de nouvelles applications dans un nombre croissant de secteurs industriels est la gamme de matériaux Formlabs, qui comprend plus de 23 résines développées à des fins spécifiques, dont le silicone pur, la céramique technique, le polyuréthane et des formulations uniques telles que Tough 1500 Resin, Rigid 10K Resin et Flame Retardant Resin.

Avec l'introduction de la Form 4, six nouveaux matériaux sont disponibles à un prix réduit :

La distribution automatique optimisée de la résine et le chauffage de la résine de la Form 4 permettent à Formlabs de développer des matériaux qui étaient auparavant inaccessibles, comme les résines à très haute viscosité ou fortement enrichies d'autres substances. Ces nouveaux matériaux sont des formulations améliorées de certains des matériaux les plus utilisés en impression 3D résine. Les propriétés qui ont rendu des matériaux comme Grey Resin et Clear Resin si populaires sont encore améliorées avec ces nouvelles versions. Les pièces imprimées bénéficient ainsi d'un niveau de détail encore plus pointu et de propriétés esthétiques supérieures. Clear Resin V5 donne des pièces presque entièrement transparentes, tandis que Black Resin V5 offre une surface lisse et entièrement mate.

En 2019, lorsque Formlabs a annoncé la version précédant la Form 4, la Form 3, 20 résines uniques étaient disponibles. Depuis, nous avons pratiquement doublé notre catalogue de résines, avec un total de 37 matériaux disponibles pour la Form 4B et d'autres en cours de développement. L'intégration de l'écosystème Form 4 dans vos processus ouvre la voie vers l'utilisation de futurs matériaux innovants qui établissent de nouvelles normes en matière de ténacité, de durabilité, de résistance à la chaleur et à l'usure.

Ensemble, la Form 4, la Form Wash et la Form Cure constituent l'écosystème complet de Formlabs pour l'impression 3D résine. Ce système fait de l'impression avec n'importe quel matériau Formlabs un jeu d'enfant, en s'appuyant sur des réglages préprogrammés qui garantissent toujours des propriétés optimales du matériau.

Pour les clients qui souhaitent expérimenter avec des résines qui ne font pas encore partie de la gamme de matériaux Formlabs, Open Platform est également disponible sur la Form 4. Cette fonctionnalité vous donne accès à encore plus de résines en ajoutant des matériaux tiers validés et des paramètres d'impression personnalisés, et de profiter de la liberté d'imprimer avec n'importe quelle résine photopolymère durcissant à 405 nm.

Les clients de Formlabs sont confrontés à des environnements dans lesquels la température de déformation thermique, l'allongement, le module de flexion et la résistance à la traction sont des facteurs décisifs pour déterminer si les pièces imprimées en 3D sont appropriées ou si des pièces fabriquées de manière conventionnelle sont nécessaires. Pendant des années, les propriétés limitées des matériaux ont obligé les clients à se priver de la disponibilité, du coût abordable et de la liberté de conception de l'impression 3D. Les matériaux font toute la différence. La Form 4 a été développée en même temps que notre gamme de résines spéciales afin de vous permettre d'obtenir des pièces performantes à chaque impression grâce aux réglages préprogrammés.

Guide des matériaux de la Form 4

Découvrez tous les matériaux haute performance disponibles sur la Form 4 et comment choisir le matériau le mieux adapté à votre application.

Comment la Form 4 améliore les processus dans tous les secteurs d'activité

Form 4 booste la production chez Black Diamond Equipment

Black Diamond Equipment est fier de produire du matériel de très haute qualité pour les fans de sports extérieurs. Grâce à la Form 4, l'équipe se concentre aujourd'hui sur la création de produits qui offrent une expérience plus sûre et des performances accrues.

Black Diamond Equipment n'impose à son équipe de designers qu'une seule condition indispensable : un enthousiasme inconditionnel et contagieux pour l'équipement qu'ils créent. Matt Tetzl, directeur du laboratoire de conception de produits, a discuté avec nous du processus de conception de l'entreprise et a expliqué comment la Form 4 a aidé l'équipe à passer plus de temps à tester les produits dans les montagnes Wasatch, plutôt que d'attendre dans le laboratoire que les impressions soient terminées.

L'écosystème bien connu de Formlabs permet de bien se lancer

Depuis des années, M. Tetzl imprime quotidiennement avec des imprimantes 3D Formlabs. Néanmoins, l'intégration d'une nouvelle imprimante peut toujours représenter un défi. Pas avec la Form 4 : en 30 minutes, l'appareil était déjà déballé et la première impression en cours.

« C'était en grande partie du plug-and-play, plutôt intuitif. L'imprimante semble aussi simple à prendre en main que tous les autres systèmes Formlabs : dans 99 % des cas, je suis sûr d'obtenir une impression réussie. Et pour le reste, je sais que je peux résoudre le problème moi-même et que l'impression sera réussie le jour même. Cette certitude est extrêmement satisfaisante. »

Matt Tetzl, responsable du prototypage, Black Diamond

Si sa fiabilité a facilité l'intégration de l'imprimante, c'est sa vitesse qui a valu à la Form 4 de devenir un membre à part entière de Black Diamond. Un projet, la conception d'une lentille pour une lampe frontale, avançait à un rythme effréné : l'équipe de conception demandait chaque jour de nouvelles itérations. La Form 4 a encore accéléré le progrès. « Nous avons terminé trois itérations en une seule journée afin d'avoir trois pièces différentes pour notre réunion de l'après-midi. » En tant que prestataire de services de fabrication interne pour plusieurs départements de design, M. Tetzl a réussi jusqu'à présent à livrer ses pièces en moins de 24 heures. Désormais, il peut faire encore mieux. « La Form 4 comble cette lacune et fait de la fabrication le jour même une réalité. »

Les équipes de conception sont habituées à ce que le développement de produits nécessite des compromis (taille contre compressibilité, légèreté contre résistance), mais la Form 4 a accéléré le processus de développement sans transiger sur la précision. « Nous avons besoin de pièces qui correspondent à la conception CAO d'origine, qui s'intègrent parfaitement dans les assemblages et qui s'emboîtent étroitement les unes dans les autres pour former des moules parfaits. Les moules en Grey Resin V5 s'adaptent tous parfaitement », explique M. Tetzl.

Test de fatigue et finition de surface de Grey Resin V5

Grey Resin V5 résiste à des forces considérables, même après 2,5 millions de cycles de test. En produisant rapidement des pièces pour des cycles de validation, Black Diamond peut tester de nouvelles idées sans risquer de dépasser les délais.

Pour les bâtons de randonnée de Black Diamond, les tests de fatigue vont encore bien au-delà de ce qui serait déjà considéré comme la limite dans d'autres entreprises, mais Grey Resin V5 a répondu à toutes les attentes. M. Tetzl a imprimé avec Grey Resin V5 sur la Form 4 une fixation pour l'ensemble de boutons qui contrôle la fonction télescopique du bâton de marche rétractable. Le bâton a ensuite été soumis à un test de fatigue simulé, au cours duquel un dispositif spécial a actionné le bouton à plusieurs reprises en exerçant une force considérable sur le boîtier. Même après des tests approfondis avec des charges extröemement lourdes, M. Tetzl a été impressionné par la robustesse de la nouvelle formulation de la résine. Il affirme : « à 55 livres par cycle, nous avons effectué 2,5 millions de cycles et n'avons constaté aucune usure ou déformation. »

Grâce à la rapidité, à la précision dimensionnelle et à la qualité de surface améliorée, M. Tetzl a été en mesure de répondre à la demande croissante de pièces SLA de la part des équipes de conception de Black Diamond. La Form 4 permet à l'équipe de procéder à des itérations plus approfondies et élimine presque totalement le temps qu'elle passait à attendre les impressions, de sorte qu'elle peut se lancer rapidement et souvent dans des tests fonctionnels, ce qui constitue un résultat optimal.

La Form 4B encourage le développement de dispositifs médicaux chez restor3d

Du développement de dispositifs médicaux aux gabarits de perçage spécifiques aux patients et aux applications dentaires, la Form 4B soutient des interventions capables de sauver des vies grâce à sa rapidité et à sa précision.

Le développement et la fabrication de dispositifs médicaux sont soumis à des contrôles de qualité stricts. Chez restor3d, une entreprise spécialisée dans les dispositifs médicaux conçus pour répondre aux besoins particuliers des patients, les instruments chirurgicaux standards et personnalisés sont fabriqués par un procédé d’impression 3D avancé utilisant des polymères. Elena Tercheria, responsable de la fabrication additive, est spécialisée dans la production de polymères, qu'elle et son équipe mettent en œuvre au moyen de l'impression 3D.

Le parc d'imprimantes 3D principal de Tercheria se compose des modèles Form 3, Form 3+ et Form 3B. Environ 90 % des produits imprimés à partir de polymères sont envoyés à ce parc et sont fabriqués avec une résine spécialement formulée qui est également visible aux rayons X. Les produits imprimés à partir de polymères sont ensuite envoyés au parc de Mme Tercheria. Après des années d'expérience avec la Form 3/B/+ et les imprimantes d'autres fabricants, la première chose qui a attiré l'attention de Mme Tercheria sur la Form 4B a été la vitesse d'impression.

« Ce qui nous a le plus impressionnés, c'est la vitesse d'impression améliorée. Au cours de mes huit années d'expérience dans la fabrication additive, je n'ai jamais vu un appareil SLA imprimer aussi rapidement. Pour presque chaque tâche d'impression, la Form 4B a été plus rapide. »

Elena Tercheria, responsable de la fabrication additive, restor3D

Lorsqu'on travaille avec des professionnels de la chirurgie qui se préparent à opérer, l'agilité est essentielle. En cas de besoin inattendu de pièces de rechange, d'exemplaires supplémentaires ou même de modifications de dernière minute, « le temps d'impression accéléré [de la Form 4B] nous aide à réagir de manière beaucoup plus agile à de telles situations. » Mme Tercheria ajoute : « nous aimons la précision des temps d'impression estimés. Voir l'imprimante mélanger chaque couche tout en obtenant une réduction drastique du temps d'impression est vraiment impressionnant. » Au départ, l'équipe de restor3d s'attendait à ce que les fréquents mélanges de résine aient un impact négatif sur le temps d'impression, mais comme ils l'ont constaté, les impressions ont été réalisées « presque exactement dans les délais annoncés. C'est un pas de géant pour nous, car cela nous permet de planifier de manière fiable et d'anticiper la disponibilité des appareils. »

Pour ce qui est de la rapidité, le post-traitement est l'un des principaux facteurs pris en compte dans le délai d'exécution. Le lancement de la Form 4/4B s'accompagne en même temps d'améliorations sur la Form Wash et la Form Cure. Selon Mme Tercheria, « les innovations apportées à la Form Wash sont formidables : le grand mélangeur agite bien mieux le solvant pour éliminer les restes de résine non durcie. La nouvelle Form Wash est exactement ce qu'il nous fallait. »

Grâce à l'excellente qualité de surface des pièces, seul un post-traitement minimal est nécessaire, ce qui permet de gagner du temps et d'augmenter la précision de la production. Les résines pour la Form 4/4B ont été reformulées pour améliorer la qualité d'impression. « En fait, il n'y a presque pas de lignes de couche », explique Mme Tercheria. « Les parois latérales sont extrêmement lisses, presque comme si elles n'avaient pas été imprimées en 3D. »

La Form 4B permet également d'imprimer des résines biocompatibles pour le secteur de la santé. Du développement de dispositifs médicaux aux gabarits de perçage spécifiques aux patients et aux applications dentaires, la Form 4B soutient des interventions capables de sauver des vies grâce à sa rapidité et à sa précision.

La prochaine étape de l'impression 3D industrielle

La Form 4 et la Form 4B constituent la prochaine étape de développement de l'impression 3D SLA (stéréolithographie), basée sur des années d'innovations révolutionnaires dans les domaines du matériel, des logiciels et de la science des matériaux.

La Form 4 établit de nouvelles normes pour l'impression 3D professionnelle. En combinant la gamme de matériaux la plus polyvalente du secteur avec un nouveau système d'impression puissant, la Form 4 ouvre la voie à une créativité et à une productivité inégalées.

Itérez trois fois plus vite plusieurs fois par jour pour tester toutes les approches possibles et imaginables. Produisez des pièces uniformes en grande quantité sans vous soucier des temps d'arrêt ou du manque de fiabilité. Gérez des volumes de production plus importants et répondez à davantage de demandes afin d'augmenter la productivité dans toute votre entreprise.

Grâce à des vitesses d'impression deux à quatre fois plus rapides, un volume de production 30 % plus important, une fiabilité et une précision incomparables et le système de contrôle qualité le plus strict du secteur, la Form 4 vous permet de créer sans limites.

Vous ne savez pas quelle solution d'impression 3D conviendrait le mieux à votre activité ? Réservez une consultation individuelle pour comparer les options, évaluer le retour sur investissement, faire des essais d'impression, etc.