Moulage par injection à faire soi-même : comment réaliser un moulage par injection en interne avec des moules imprimés en 3D

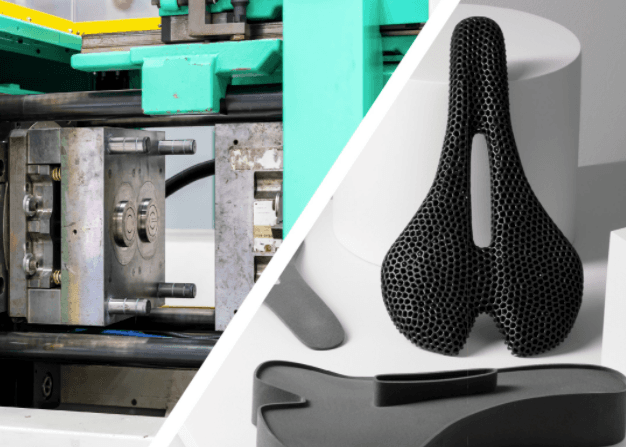

Le moulage par injection est un procédé de fabrication répandu : en fait, la majorité des produits en plastique fabriqués dans le monde aujourd'hui sont moulés par injection. C'est une technique idéale pour les besoins en production à grande échelle, mais les moules en métal usinés par machine à commande numérique présentent des coûts prohibitifs et de longs délais de réalisation pour la production de petites séries.

Pour le prototypage et la production de petites séries, de l'ordre de 10 à 100 pièces environ, les moules imprimés en 3D constituent une solution économique permettant de gagner du temps. Ils flexibilisent aussi la démarche de fabrication, en permettant aux ingénieurs et aux concepteurs de tester des moules, de les modifier facilement puis de réaliser plus rapidement des itérations de conception, tout en maintenant les coûts bien inférieurs à l'usinage CNC traditionnel.

La création de moules sur mesure à l'aide d'une imprimante 3D stéréolithographique (SLA), comme la Form 3+, est simple et pratique, vous permettant de tirer profit des avantages de l'impression 3D et des techniques traditionnelles de moulage.

Dans ce guide, nous vous expliquons le processus de moulage par injection à faire soi-même et nous partageons tous les outils et astuces nécessaires pour bénéficier du moulage par injection de plastique en interne en utilisant des moules imprimés en 3D.

Pour obtenir des lignes directrices détaillées, des conseils de conception et des études de cas réels, téléchargez notre livre blanc.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Matériel nécessaire pour réaliser un moulage par injection à faire soi-même

L'installation d'un environnement pour réaliser un moulage de plastique à faire soi-même nécessite un investissement. Cela demande à la fois de l'argent et du temps pour acquérir le bon équipement et maîtriser son fonctionnement. Cela dit, ces coûts sont, dans de nombreux cas, toujours inférieurs au coût d'un unique moule en métal, aussi les éventuelles économies en temps et en coûts, lorsque vous serez bien préparé, compenseront largement les efforts réalisés initialement.

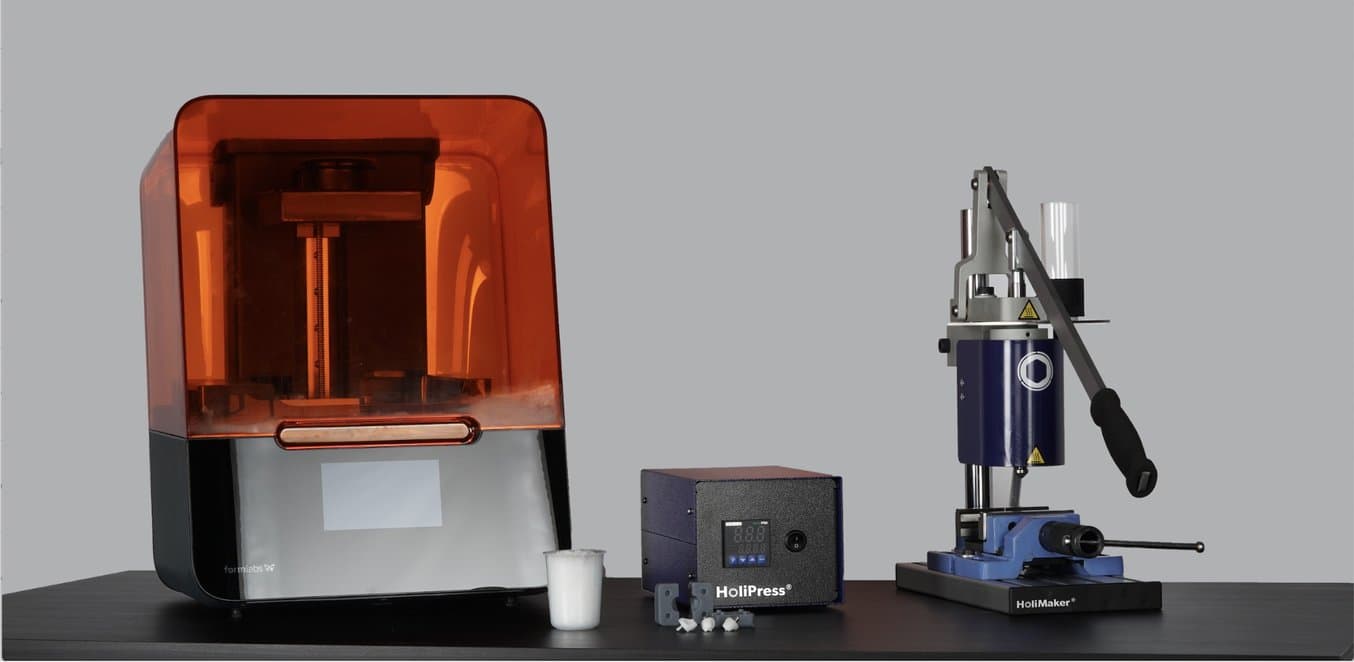

Imprimante 3D SLA Form 3 et machine de moulage par injection de bureau Holipress.

Voici ce dont vous allez avoir besoin pour commencer :

-

Une imprimante 3D SLA de bureau haute performance, comme la Form 3+ de Formlabs. La Form 3 peut fabriquer des moules précis avec des caractéristiques nettes et une finition de surface lisse qui donneront des pièces moulées finales de grande qualité. Au-delà du moulage de plastique à faire soi-même, une imprimante 3D SLA est également une ressource utile pour le prototypage et d'autres applications tout au long du développement de produits.

-

Un matériau pour l'impression 3D pouvant résister à la température et à la pression qui s'exercent sur le moule pendant le processus de moulage par injection. Nous recommandons les matériaux suivants pour les imprimantes 3D SLA de Formlabs :

-

Rigid 10K Resin est un matériau de qualité industrielle fortement chargé en verre, qui convient à plus de géométries et de procédés de moulage par injection. Il a une température de fléchissement sous charge de 218 °C à 0,45 MPa et un module de traction de 10 000 MPa, ce qui la rend résistante, extrêmement rigide et thermiquement stable.

-

High Temp Resin présente une température de fléchissement sous charge de 238 °C à 0,45 MPa, qui convient au moulage par injection. Ce matériau est plus fragile, mais il est recommandé pour les matériaux dont la température de moulage est élevée et pour réduire le temps de refroidissement.

-

Grey Pro Resin possède une conductivité thermique plus faible que High Temp Resin ou Rigid Resin, qui allonge le temps de refroidissement, mais elle est plus souple et peut résister à plusieurs centaines de cycles.

-

-

Une machine de moulage par injection d'atelier, comme la Galomb Model-B100 ou la Holipress. Il existe sur le marché un certain nombre de presses à injection d'atelier dont le coût varie. Beaucoup de presses à injection à moindre coût utilisent un piston à main, tandis que certaines des unités les plus chères utilisent un système à vis ou pneumatique. Certains de nos clients ont également recommandé des systèmes Minijector, Morgan, APSX ou encore Micromolder. Les machines de moulage de bureau automatisées telles que celles produites par Babyplast sont de bonnes alternatives pour la production à grande échelle de petites pièces.

-

Des granulés de plastique de votre choix

-

Un logiciel CAO de votre choix pour concevoir l'insert du moule, comme Blender, que vous pouvez télécharger gratuitement.

Avant l'achat, assurez-vous d'évaluer soigneusement la presse à injection par rapport à vos besoins de production. Pour les grandes pièces, les processus industriels seront toujours nécessaires. Cette technique de moulage par injection à faire soi-même convient mieux à la production de petites séries de pièces de petite taille.

Un moule imprimé en 3D Formlabs, ainsi qu'un composant encapsulé, fabriqués à l'aide de ceprocessus de moulage par injection à faire soi-même.

Des pièces moulées par injection en moins de 24 heures ? Le b.a.-ba du moulage par injection en petite série

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d'impression, et plus encore.

Procédure pas à pas du moulage par injection à faire soi-même

1. Conception du moule en CAO

Choisissez d'abord le logiciel CAO de votre choix pour concevoir l'insert du moule. Nous utiliserons le logiciel open source Blender, mais le processus de travail doit être assez similaire dans n'importe quel autre logiciel CAO.

Téléchargez les fichiers de conception vierges de l'insert du moule : vous les utiliserez pour concevoir votre moule par injection. Les modèles peuvent également être facilement mis à l'échelle pour s'adapter à la plupart des presses à injection et des cadres de moules. Vous pouvez également concevoir votre propre insert de moule pour utiliser les schémas des cavités des cadres du moule master.

Importez dans votre outil CAO les deux moitiés du corps du moule et le modèle 3D que vous aimeriez fabriquer.

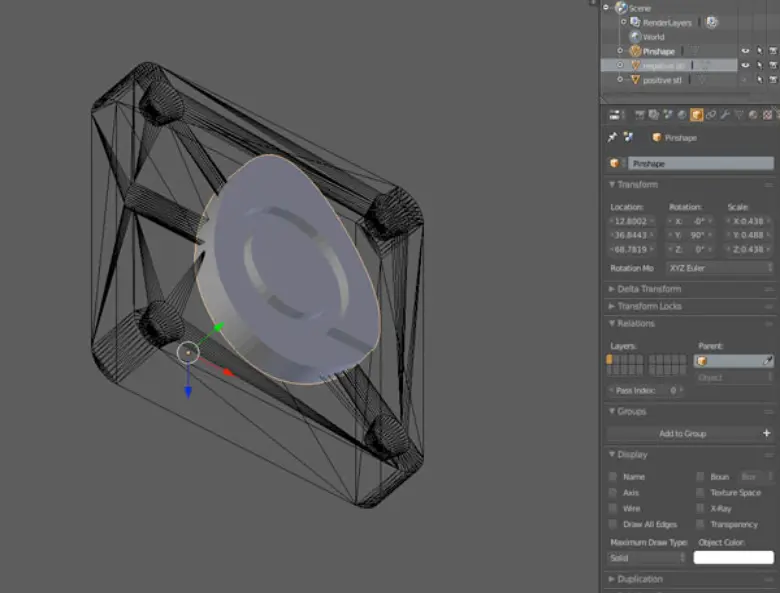

Dans Blender, utilisez l'icône « Eye » (Œil) dans l'explorateur de la scène pour désactiver une moitié du moule. Une fois que votre espace de travail est configuré comme vous le souhaitez, définissez le type de dessin « Wire » (Fil) dans le menu Objet pour les deux moitiés du moule, comme sur l'image ci-dessous.

Vous pouvez maintenant positionner votre moule. Assurez-vous que l'objet croise complètement le point d'injection de plastique fondu pendant le processus de moulage par injection. Pour faciliter cette opération, passez en mode orthographique, à l'aide de la fonction « Toggle perspective/ortho » (Basculer perspective/ortho).

Désactivez la visibilité du corps du moule actuel et activez l'autre côté. Répétez l'opération pour vous assurer que l'objet croise complètement le point d'injection de l'autre moitié du corps du moule. Une fois l'objet aligné, vous êtes prêt à soustraire la zone d'intersection des deux objets à l'aide de la fonction « Boolean difference » (Différence booléenne) dans Blender.

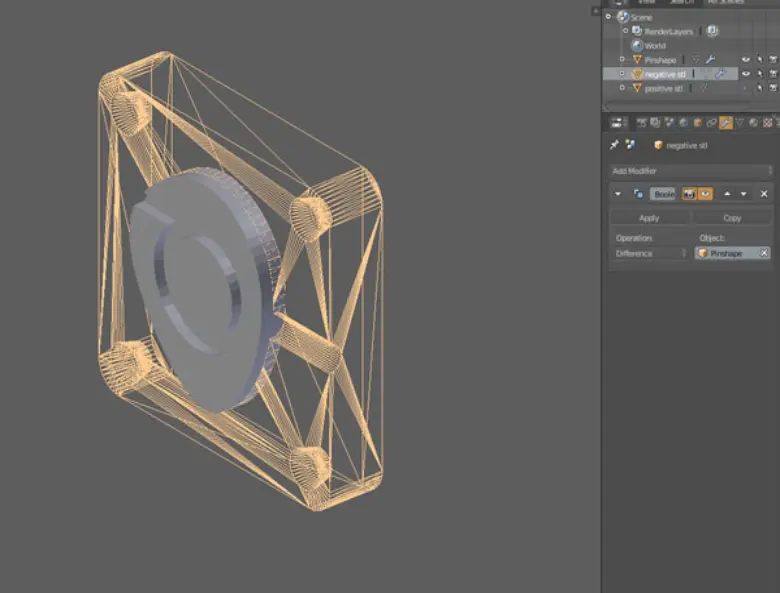

Sélectionnez la première moitié de votre objet et choisissez l'option booléenne dans le menu « Modifiers » (Modificateurs). Sélectionnez l’objet que vous coupez et assurez-vous que l’opération « Difference » est sélectionnée. Appliquez l'opérateur et faites de même pour l'autre côté. Cela devrait ressembler à l'image ci-dessous. Si vous êtes bloqué ici, ce tutoriel sur l'ajout de composants de verrouillage à un modèle pourra vous être utile.

Votre moule est maintenant prêt à l'impression. Exportez chaque moitié, en vous assurant de cocher la case « Selection Only » (Sélection uniquement) dans l'exportateur de Blender.

2. Impression en 3D du moule

Pour imprimer le moule en 3D, il est essentiel de choisir un matériau pouvant résister à la température et à la pression auxquelles est soumis le moule pendant le processus de moulage par injection.

À partir d’essais en interne et d’études de cas, nous vous suggérons de choisir votre résine d’impression en fonction des critères du tableau ci-dessous. Trois étoiles signifient que la résine est très efficace, une étoile signifie qu’elle l’est moins.

| Critères | High Temp Resin | Grey Pro Resin | Rigid 10K Resin | |

|---|---|---|---|---|

| Température de moulage élevée | ★★★ | ★ | ★★ | |

| Durée de refroidissement plus courte | ★★★ | ★ | ★★ | |

| Pression élevée | ★ | ★★ | ★★★ | |

| Nombre de cycles augmenté pour des géométries complexes | ★ | ★★ | ★★★ |

Setting up the print only takes a few seconds in PreForm, the print preparation software for Formlabs professional 3D printers. If your mold design requires support structures for printing, make sure to orient the mold halves in PreForm so that the cavity faces up. This will simplify post-processing and ensure a high-quality surface for your molded parts.

Depending on the geometry and the size, multiple molds can be printed at once on a build platform to increase printing efficiency.

3. Moulage par injection de pièces en plastique

Now that you’ve designed and 3D printed your mold, you can mold the parts on your benchtop plastic injection molding machine.

You have a wide variety of materials to choose from for injection molding. Formlabs and our customers have tested the following materials with 3D printed injection molds:

- LDPE

- PP

- PA

- PE

- TPE

- TPU

- PLA

- ABS

- ASA

- HDPE

- EVA

- PS

- POM

Consider the desired properties of your object and the capabilities of your injection molder before you make your choice. From there, simply follow the bespoke instructions on your injection molder to quickly and efficiently produce your parts.

Depending on the injected material, adhesion of the part to the mold can cause deterioration of the mold during extraction, in particular with flexible 3D printing materials such as TPUs or TPEs. Using a mold release agent is a good solution to help separate the part from the mold. Silicone mold release agents are compatible with Formlabs Grey Pro Resin, High Temp Resin, and Rigid 10K Resin.

If you have more questions about the workflow, make make sure to check our article FAQ: Injection Molding With 3D Printed Molds.

Des pièces moulées par injection en moins de 24 heures ? Le b.a.-ba du moulage par injection en petite série

Dans ce webinaire, nous vous montrerons comment des moules imprimés en 3D par stéréolithographie (SLA) peuvent être utilisés dans le processus de moulage par injection afin de réduire les coûts et les délais de fabrication et de lancer des produits plus qualitatifs sur le marché.

Astuces pour les concepteurs s'essayant au moulage par injection à faire soi-même

When designing your mold, consider what will 3D print successfully, as well as what will mold successfully.

The exact approach to DIY injection molding will vary based on your desired design and volume, but these tips and tricks will help increase your success rate.

-

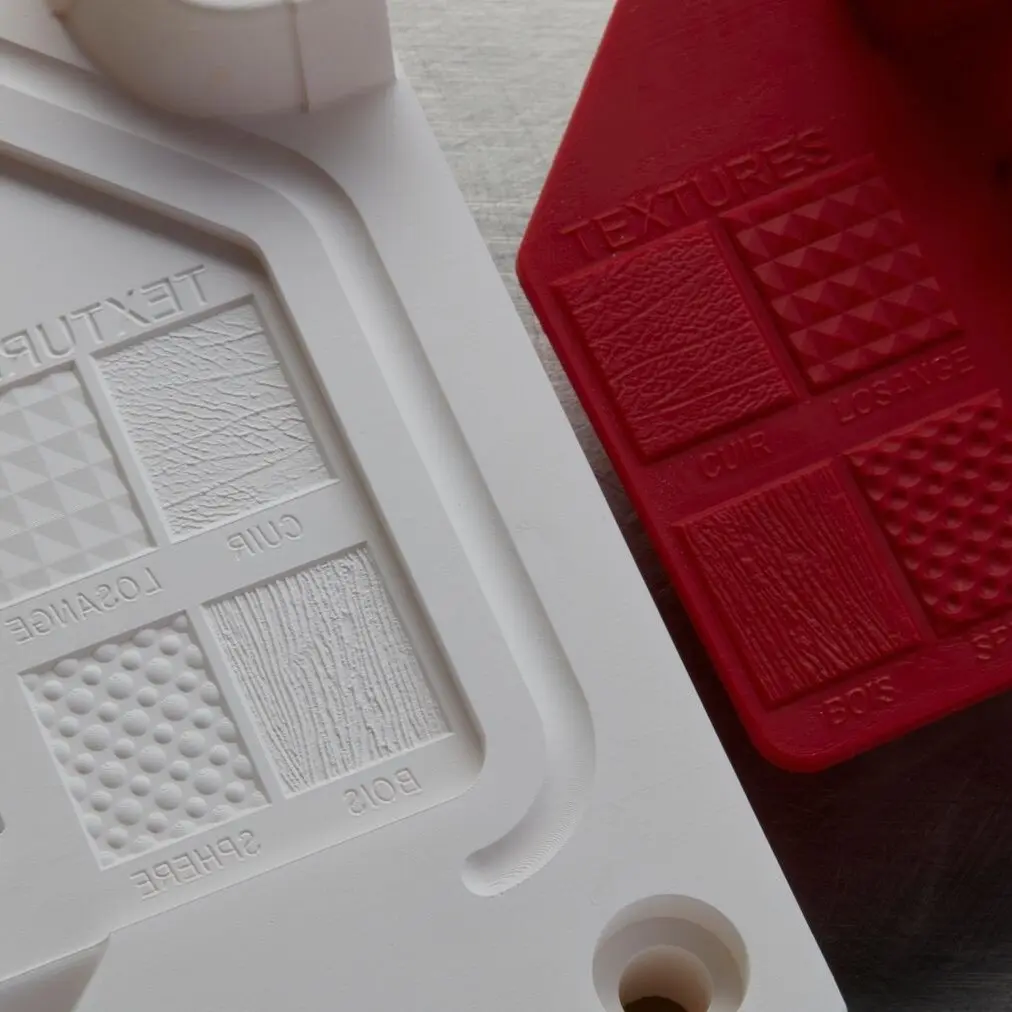

To reduce the visibility of print lines on the finished part, print the mold with a smaller layer height (50 or 25 microns per layer instead of the default 100). Note that this increases print time.

-

Adding two to five degrees of draft on surfaces perpendicular to the direction of pull will allow the part to be removed more easily and will minimize degradation of the mold.

-

You can polish split-plane surfaces with fine-grit sandpaper to reduce flash.

-

Consider using a water bath to more rapidly cool your part and reduce warping.

-

Embossed and engraved details should be offset from the surface by at least 1 mm.

-

If designing for an aluminum mold frame, add .125 mm of extra thickness to the back of the mold plates to account for compression forces and to ensure a complete seal.

For the complete process workflow and other best practices, download our white paper.

Le moulage par injection rapide de petites séries avec des moules imprimés en 3D

Téléchargez ce livre blanc pour savoir comment utiliser des moules imprimés en 3D pour le processus de moulage par injection, et ainsi réduire les coûts et les délais de production. Vous y trouverez des études de cas réels, réalisées chez Braskem, Holimaker et Novus Applications.

Sortez des sentiers battus avec l'impression 3D

The conversation around 3D printing and injection molding is often oppositional, but it’s not always a question of one versus the other. By directly 3D printing parts or using 3D printed molds for injection molding for prototyping and low-volume production, you can leverage the benefits of both technologies. This will make your manufacturing process more time- and cost-efficient and allow you to bring products to the market faster.

Want to learn more about injection molding with 3D printed molds? Download our white paper for detailed guidelines for using 3D printed molds in the injection molding process and see real-life case studies with Braskem, Holimaker, and Novus Applications.

Impression 3D SLS vs. moulage par injection : quand remplacer les pièces moulées par l'impression 3D ?

Ce livre blanc présente la dynamique des coûts pour des cas d'utilisation réels, et vous montre comment utiliser l'impression 3D SLS, le moulage par injection, ou les deux ensemble.