Des matériaux innovants pour les dispositifs médicaux avec Open Material Mode

Les progrès technologiques permettent aux équipes de recherche d'atteindre de nouveaux objectifs, d'effectuer des itérations plus rapidement et de mettre au point des dispositifs susceptibles de sauver des vies, ce qui était impossible auparavant.

Open Material Mode (OMM), disponible pour les imprimantes 3D des séries Form 3 et Form 4, permet aux personnes expérimentées et aux équipes de recherche de repousser les limites de l'impression 3D en utilisant n'importe quelle résine photopolymère durcissable à 405 nm ou en développant des résines personnalisées.

OMM permet aux entreprises de matériel médical Poly-Med et restor3d de développer des résines personnalisées pour imprimer leurs produits en 3D. Poly-Med exploite OMM et les capacités de chauffage avancées des imprimantes de la série Form pour développer des résines biorésorbables. Pour restor3d, OMM fait gagner un temps précieux aux équipes machines, qui peuvent profiter du matériel et des réglages de la Form 4B ainsi que du logiciel PreForm de Formlabs pour imprimer des résines personnalisées.

Grâce à la vitesse, à la précision et à la capacité de chauffage des imprimantes de la série Form, des personnes expérimentées et des équipes de recherche peuvent désormais utiliser OMM pour ouvrir la voie à des possibilités sans précédent en termes d'innovation matérielle et d'applications avancées.

Consultez notre équipe commerciale médicale

Que vous souhaitiez produire des outils chirurgicaux adaptés à chaque patient ou développer un prototype de dispositif médical cardiaque, notre équipe est à votre disposition pour vous assister. L'équipe de Formlabs Medical est composée de spécialistes dévoués qui savent exactement comment vous soutenir et répondre aux besoins de votre entreprise.

Développement de matériaux résorbables avec Open Material Mode chez Poly-Med

L'activité de Poly-Med se concentre sur la création de dispositifs médicaux résorbables, capables de se décomposer au fil du temps après avoir été implantés dans le corps humain. L'entreprise a commencé par utiliser des thermoplastiques résorbables avant de passer à l'impression 3D. Aaron Vaughn, directeur de la science et de la technologie des matériaux chez Poly-Med, explique que lorsque l'entreprise a commencé à développer des dispositifs résorbables pour l'impression 3D il y a six ans, aucun matériau similaire pour la stéréolithographie n'était disponible sur le marché, car la technologie sur laquelle reposaient les imprimantes 3D ne permettait pas le développement de matériaux ayant cette propriété.

« D'un point de vue matériel, le fait de ne pas avoir accès à des options open source constituait un obstacle majeur. »

Aaron Vaughn, directeur de la science et de la technologie des matériaux, Poly-Med

Avant d'adopter les solutions de Formlabs, Poly-Med utilisait la seule imprimante professionnelle résine open source qu'elle connaissait. « La machine que nous utilisions avant la Form 3 présentait des limites importantes en termes de conception des matériaux », explique M. Vaughn.

Il explique que l'une des principales limites des imprimantes 3D photopolymère à l'époque était l'impossibilité de chauffer la résine. Avec les imprimantes 3D Formlabs, Poly-Med avait accès à des machines dotées de la capacité de chauffage nécessaire à ses processus de recherche et de développement, mais il lui manquait un écosystème ouvert pour exploiter cette possibilité.

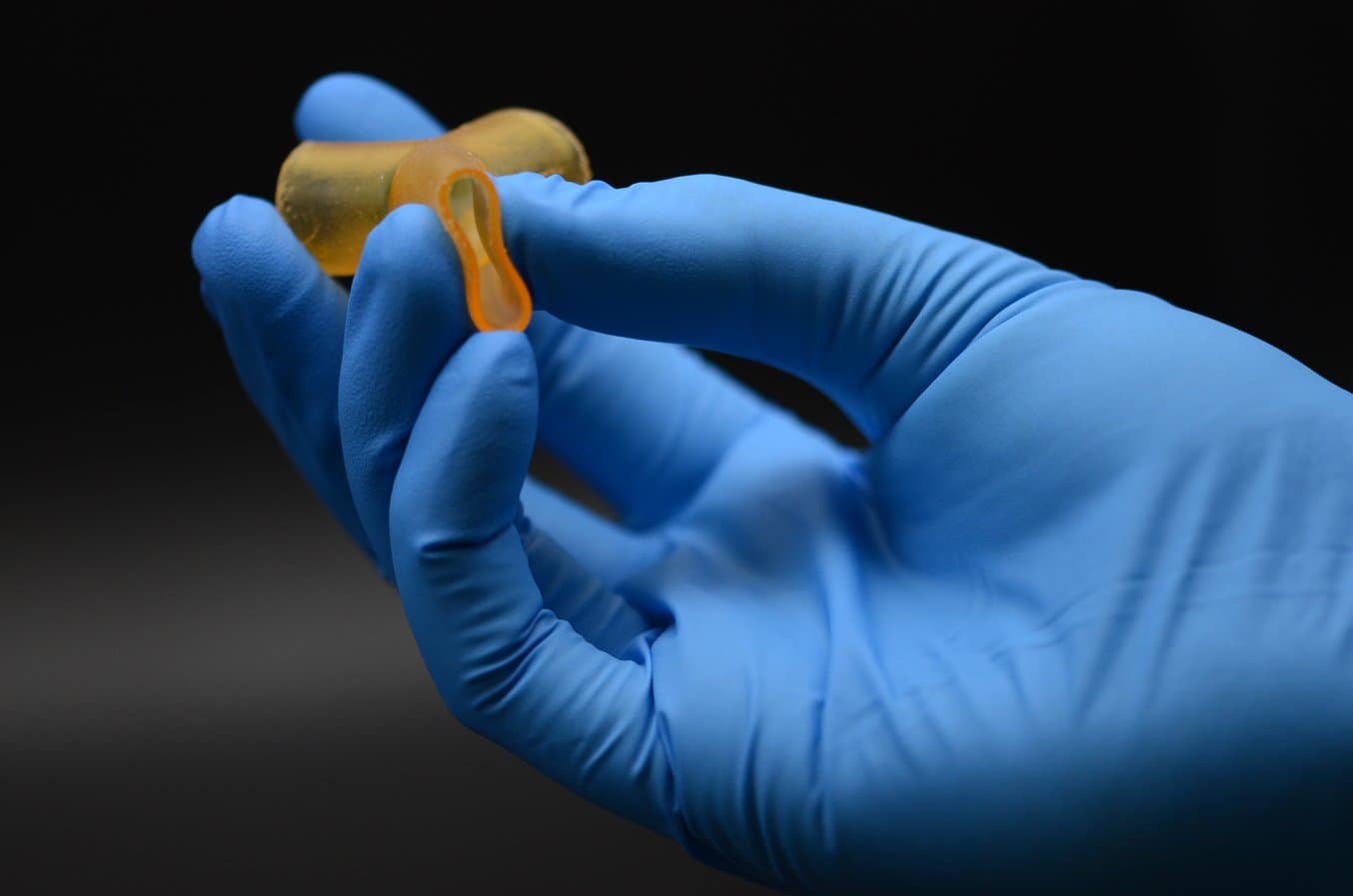

Poly-Med imprime des matériaux résorbables personnalisés sur les imprimantes 3D SLA de la série Form.

Avec le lancement d'Open Material Mode pour les imprimantes de la série Form, Poly-Med est désormais en mesure de tirer parti de l'écosystème Formlabs pour développer des résines destinées à des dispositifs imprimés par stéréolithographie pour le soutien et la régénération des tissus, ainsi que des échafaudages pour le comblement des vides.

« Nous avons commencé avec le FDM et nous recevons toujours de nombreuses demandes de projets à réaliser avec cette technologie, mais on nous demande souvent une résolution plus élevée. C'est pourquoi nous avons opté pour l'impression SLA, qui nous permet d'imprimer notre matériau résorbable avec une meilleure résolution et sans coûts prohibitifs. Le marché évolue dans ce sens. »

Aaron Vaughn, directeur de la science et de la technologie des matériaux, Poly-Med

Échantillons de BioMed Resin

Chaque échantillon de BioMed Resin présente des motifs en relief et en creux, des épaisseurs de découpe de 0,5 à 2,0 mm, ainsi que des informations réglementaires propres à cette résine.

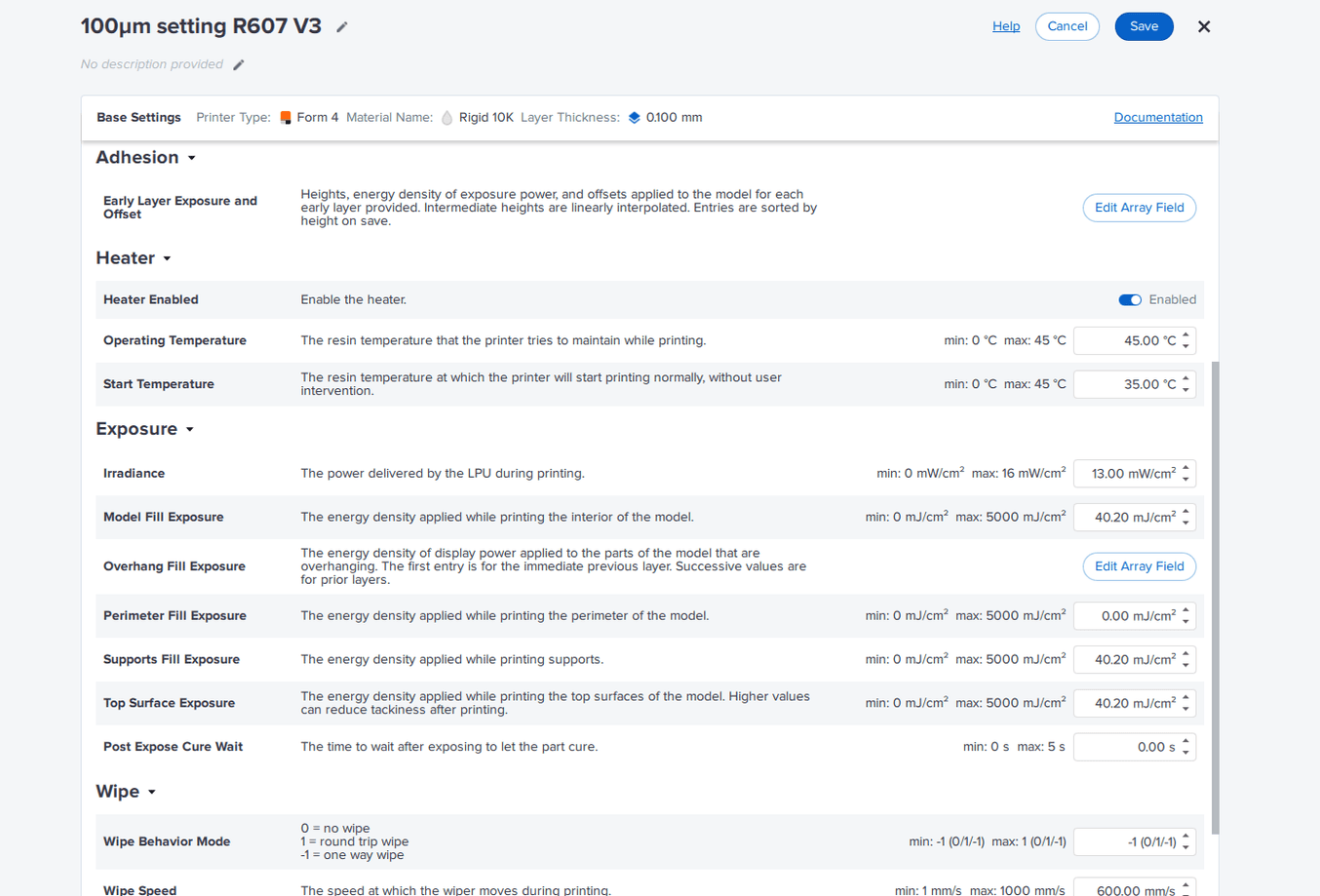

Paramètres d'impression des matériaux réglables avec l'éditeur PreForm dédié

Comme pour les autres imprimantes, les paramètres d'impression des machines équipées d'OMM sont réglés via PreForm, le logiciel gratuit de préparation à l'impression de Formlabs. Les paramètres détaillés de PreForm permettent de développer des profils spécialisés pour des résines personnalisées et d'ajuster spécifiquement les paramètres d'impression.

« Nous apprécions beaucoup les nombreuses options disponibles pour moduler l'énergie dans les différentes parties des pièces. Par exemple, l'extérieur peut être polymérisé différemment de l'intérieur et les structures de support peuvent être polymérisées d'une autre façon. C'est très utile pour nous. »

Aaron Vaughn, directeur de la science et de la technologie des matériaux, Poly-Med

L'éditeur de paramètres d'impression de PreForm offre des contrôles détaillés. OMM n'est pas nécessaire pour utiliser l'éditeur de paramètres d'impression, qui fait partie du logiciel gratuit PreForm.

Lisez la liste complète des paramètres de réglage de l'impression ici. Pour plus d'informations sur l'utilisation d'OMM pour l'impression, lisez notre article d'assistance.

Open Material Mode et Form 4B chez restor3d

L'objectif de restor3d est d'élargir l'accès aux soins musculo-squelettiques personnalisés. L'entreprise poursuit sa mission en s'appuyant sur la fabrication additive, l'impression 3D permettant de produire des dispositifs médicaux adaptés aux patients.

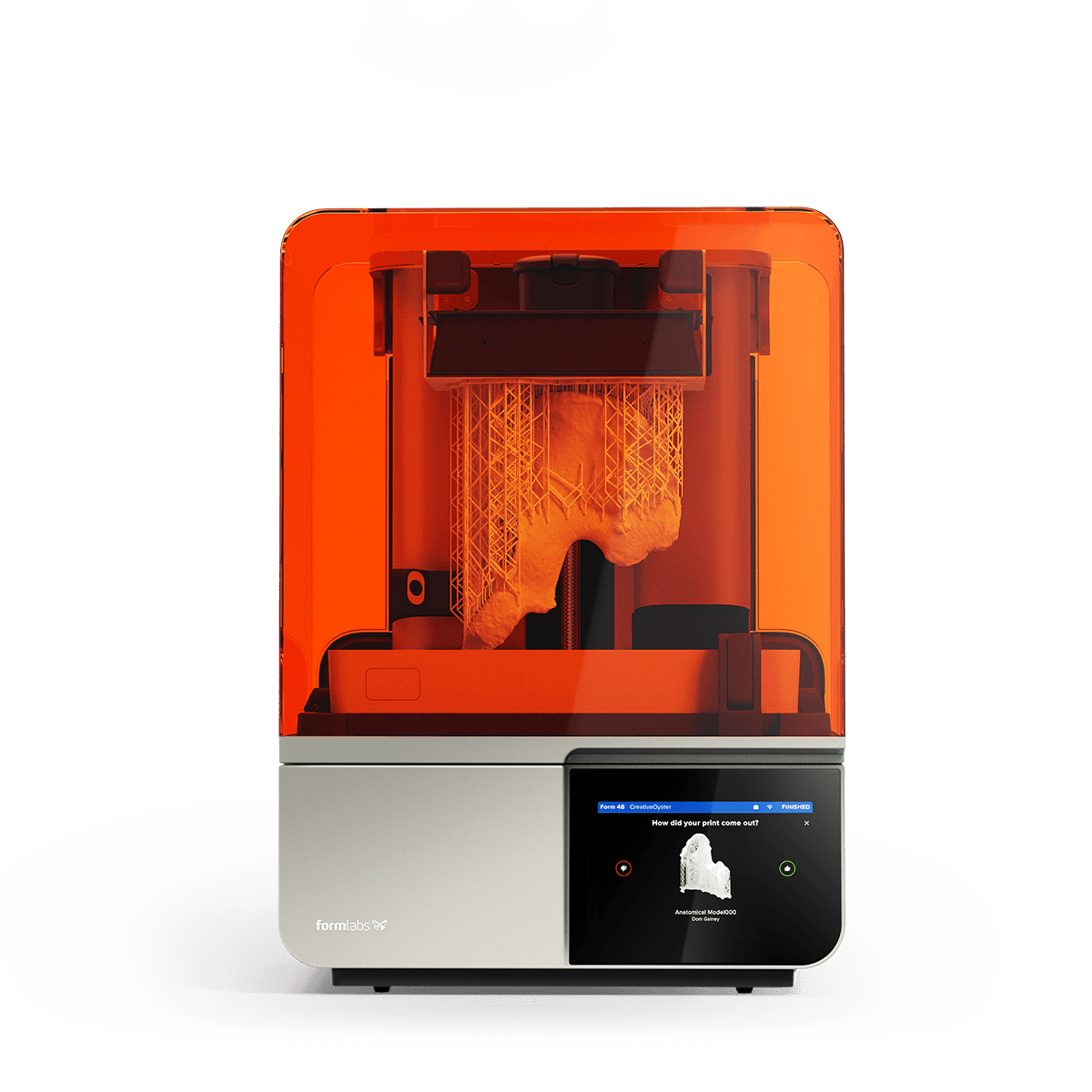

Avec OMM, l'équipe peut tirer parti du matériel et des fonctions de Form 4B, les meilleurs de leur catégorie, pour gagner du temps et obtenir des résultats plus cohérents. Perry Derenoncourt, ingénieur en fabrication additive, a évalué la compatibilité de la Form 4B avec plusieurs des résines propriétaires de restor3d et a constaté que l'utilisation d'OMM est cruciale pour le développement de ces matériaux. « Le bras mélangeur est extrêmement important pour nous. Si le contenu du [réservoir] n'est pas mélangé vigoureusement, notre additif de résine se dépose », explique M. Derenoncourt. Le contrôle des paramètres de mélange pour différentes viscosités, y compris la vitesse et le comportement de lavage, garantit que chaque couche reçoit la bonne quantité d'additif. Elena Tercheria, responsable de la fabrication additive, ajoute que la fonction de mélange de la résine, associée à la faible maintenance requise, est ce qui a incité l'entreprise à choisir la Form 4B avec OMM plutôt que d'autres imprimantes 3D résine.

Introduction à la Form 4B : production plus rapide, précision accrue et conformité réglementaire

L'équipe de Formlabs Healthcare présente notre dernier produit, la Form 4B. Après une présentation technique, Bradley Heil, responsable qualité et réglementation chez Formlabs, aborde les aspects réglementaires de la fabrication de dispositifs médicaux à l'aide des imprimantes 3D Formlabs.

Atteindre un potentiel maximal avec l'éditeur de paramètres d'impression

« L'éditeur de paramètres d'impression offre certainement de nombreuses possibilités. Il nous permet d'exploiter tout le potentiel de l'imprimante. »

Perry Derenoncourt, technicien en fabrication additive, restor3d

Bien qu'il soit nécessaire de procéder par essais et erreurs pour trouver les paramètres optimaux, l'éditeur de paramètres d'impression PreForm permet à M. Derenoncourt de prendre le contrôle total du processus, ce qui lui permet de définir précisément les paramètres nécessaires pour ses matériaux et les exigences de précision spécifiques des dispositifs personnalisés à imprimer.

« L'interface utilisateur est assez intuitive et, bien qu'il y ait de nombreux paramètres à régler, l'éditeur fournit des explications adéquates qui facilitent le processus. Dans l'ensemble, apprendre à obtenir un fichier de paramètres utilisable pour une nouvelle résine ne prend pas beaucoup de temps », déclare M. Derenoncourt.

« Si l'équipe de R&D souhaite étudier l'adéquation d'un nouveau matériau à une application spécifique, la possibilité d'ajuster les paramètres de matériaux tiers nous permet de le tester et d'évaluer sa reproductibilité dans un contexte de production », ajoute Tercheria.

En fait, OMM a simplifié le travail de M. Derenoncourt, lui faisant gagner du temps tout en lui permettant d'ajuster les réglages avec plus de précision.

L'écosystème ouvert de Formlabs au service de la recherche

« L'utilisation d'un plus grand nombre d'imprimantes dotées de systèmes ouverts ouvrira la voie à de nouvelles possibilités dans le domaine de la recherche sur les matériaux, ce qui se traduira par une augmentation du nombre d'articles publiés sur le sujet », déclare M. Vaughn. L'accès à davantage d'informations facilite la recherche, les découvertes qui en découlent et, en fin de compte, le développement de nouveaux dispositifs médicaux.

Formlabs s'engage à fournir aux équipes de recherche et aux personnes expérimentées les outils dont elles ont besoin pour repousser les limites de l'impression 3D. L'écosystème ouvert rendu possible par OMM permet à ces utilisateurs de tirer parti des avancées technologiques des imprimantes 3D SLA de Formlabs pour développer et imprimer des résines personnalisées.

Avec Open Material Mode, les utilisateurs sont responsables de la validation de la biocompatibilité de chaque matériau. Pour plus d'informations sur la biocompatibilité, veuillez contacter notre équipe expérimentée en matière de réglementation et de contrôle de la qualité.

Achetez Open Material Mode pour commencer à imprimer avec n'importe quelle résine photopolymère durcissable à 405 nm disponible dans le commerce, ainsi qu'avec des résines personnalisées. Pour en savoir plus sur les solutions d'impression 3D de Formlabs ou obtenir plus d'informations sur OMM, contactez l'équipe commercial.