PrintCity est un centre de fabrication additive et numérique 3D basé à Manchester, une ville britannique au riche passé industriel. Le centre fait partie de l'université métropolitaine de Manchester et sert de pôle d'enseignement et de conseil pour les entreprises de la région de Manchester et d'ailleurs. PrintCity sert également d'espace de fabrication pour les étudiants du master en digitalisation industrielle proposé par l'université.

PrintCity a connu une croissance assez rapide depuis son lancement en 2018. Le personnel y est passé d'une à 23 personnes, et le centre dispose actuellement de 65 imprimantes de différents types utilisant les technologies d'impression FDM, SLA et métal. Celles-ci ont été acquises par l'intermédiaire du plus grand partenaire de Formlabs au Royaume-Uni : Additive-X. Les membres du personnel de PrintCity conseillent des entreprises de toutes tailles sur les technologies numériques qu'elles peuvent intégrer dans leur organisation, et les aide à guider leurs produits à travers les étapes de R&D et de fabrication.

Nous avons récemment rencontré (virtuellement) Mark Chester, spécialiste en développement de produits, pour discuter de la manière dont PrintCity utilise des outils accessibles tels que Fusion 360 et la Form 3 pour aider ses clients à adopter et à exploiter la fabrication numérique.

Dans cet article de blog, vous découvrirez :

- Comment PrintCity initie ses clients à toutes sortes d'outils numériques

- Où l'éducation et le conseil aux entreprises se rejoignent à la MMU

- Comment la société britannique de distribution d'eau United Utilities a découvert le scan optique, Fusion 360 et la Form 3 pour imprimer des pièces de rechange à la demande

Conseiller des clients de toutes tailles

Le parc diversifié d'imprimantes 3D de PrintCity est toujours un bon point de départ pour discuter des outils numériques avec les clients. Selon Mark, « les entreprises qui viennent nous voir n'ont parfois jamais eu recours à l'impression 3D auparavant et sont totalement novices dans ce type de technologie. Il est donc important pour nous de leur proposer un grand choix d'imprimantes. »Mark travaille avec des entreprises très diverses allant de créateurs textile à des sociétés d'équipements sportifs, en passant par des fournisseurs de services publics et des fabricants. Bien que ces entreprises diffèrent en termes de taille et de catégorie de produits, il constate beaucoup de points communs dans les besoins et les préoccupations de ses clients, ainsi que dans les solutions que des outils accessibles comme Fusion 360 et la Form 3 peuvent apporter.

L'une des tâches récurrentes de Mark consiste à découper un problème en plus petites parties, afin que plusieurs itérations puissent être effectuées dans la même journée au lieu de prendre une semaine ou plus. Au final, cela permet de réduire les délais de commercialisation. Le personnel de PrintCity peut ainsi imprimer le jour même des prototypes pour un client sur une machine FDM ou sur la Form 3 avec Draft Resin, puis passer à des itérations présentant un plus haut niveau de fidélité avec les résines standard ou techniques de Formlabs.

Les conceptions de nombreuses entreprises sont destinées à être moulées par injection pour la production de masse, et la famille de résines Tough et Durable de Formlabs permet une représentation fidèle des pièces finales. Cependant, de plus en plus de clients envisagent de recourir la fabrication additive pour réaliser leur produit final. Dans un cas récent, Mark a recommandé Rigid Resin à une entreprise concevant des rouleaux de gaufrage pour imprimer des textures sur des supports papier. Le client avait spécifiquement besoin d'une pièce texturée de haute fidélité réalisée avec un matériau à haute résistance.

« Fusion 360 ne nécessite qu'un apprentissage léger pour les clients qui n'ont pas d'expérience préalable en CAO. Son coût est également avantageux. »

Mark Chester, spécialiste en développement de produits

Outre les résultats physiques, l'accessibilité est également essentielle. « Je pense que quelle que soit l'entreprise, l'obstacle principal est toujours l'argent. Nous devons toujours faire une analyse coûts-avantages pour voir si l'adoption d'une certaine technologie sera bénéfique pour une entreprise. » La Form 3 répond au besoin d'une solution de bureau abordable produisant des résultats professionnels. Il en va de même pour son outil CAO préféré, et Mark utilise Fusion 360 tant pour ses clients que pour ses projets personnels. « Fusion 360 ne nécessite qu'un apprentissage léger pour les clients qui n'ont pas d'expérience préalable en CAO. Son coût est également avantageux. » Mark a également fait remarquer qu'Autodesk met constamment à jour son logiciel en y ajoutant de nouvelles fonctionnalités mises à la disposition des clients. « Autodesk est toujours à l'écoute de ses clients. »

Travailler avec de grandes entreprises peut aussi représenter un défi : Mark constate parfois certaines réticences face au changement. Une équipe ayant eu recours au même flux de travail pendant de nombreuses années peut souvent hésiter à essayer quelque chose de nouveau. Pour réduire les craintes et les risques associés au changement, Mark leur propose souvent de réaliser une étude de faisabilité. Ces recherches permettent de répondre à certaines questions fondamentales, et de savoir par exemple si une technologie aura les résultats escomptés ou si elle pourra bien s'intégrer dans une organisation donnée.

Des pièces de rechange à la demande pour United Utilities

United Utilities, la plus grande compagnie des eaux du Royaume-Uni, a contacté PrintCity pour une étude de faisabilité visant à identifier des technologies susceptibles d'améliorer ses services de base. Mark a travaillé avec l'équipe chargée de l'amélioration continue de l'entreprise afin de trouver un moyen de produire rapidement des pièces de rechange pour la réparation d'assemblages mécaniques. En cas de problème sur le terrain, le remplacement d'une pièce cassée peut prendre des jours ou des semaines, ce qui peut entraîner des interruptions de service pour les clients. La numérisation 3D et l'impression 3D semblaient être un bon choix pour leur permettre de fabriquer des pièces de rechange fonctionnelles à la demande. Pour cette étude de faisabilité, PrintCity devait évaluer trois technologies : la méthode de numérisation, le processus et les matériaux d'impression, et le logiciel de CAO reliant ces deux étapes physiques.

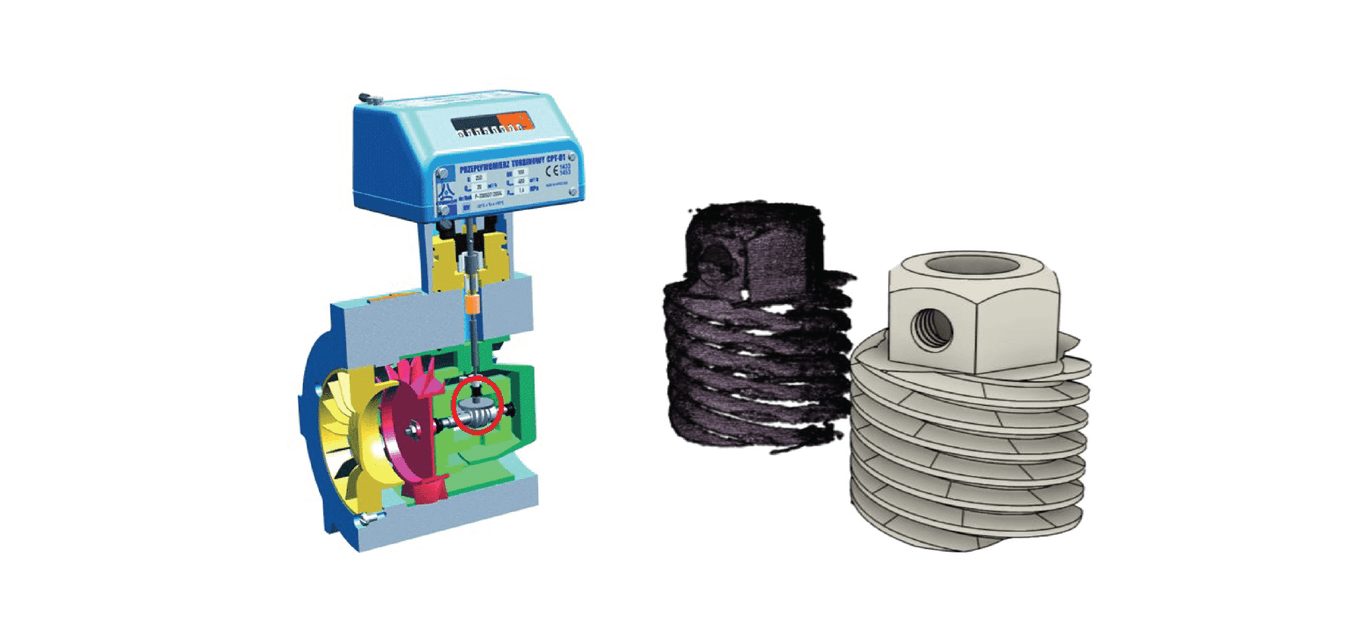

Pièce de rechange pour un débitmètre de United Utilities : les données brutes obtenues par numérisation 3D, et le modèle paramétrique mis au point dans Fusion 360.

Le flux de travail proposé par Mark a commencé par la numérisation d'une pièce usée à l'aide d'un scanner laser monté sur trépied appelé Hexagon Absolute Romer Arm qui permet de capturer précisément les détails de surface. Ensuite, les données brutes ont été importées dans Autodesk Fusion 360. Les données de numérisation peuvent techniquement être converties directement en STL pour l'impression 3D, mais les données brutes prises seules ne suffisent généralement pas pour créer une pièce étanche adaptée à la fabrication additive. La fonctionnalité phare de Fusion 360 que Mark a utilisée est l'espace de travail de maillage, qui permet aux utilisateurs d'importer directement et de nettoyer le scan. Les puissants outils de modélisation paramétrique de Fusion ont également permis à Mark de réaliser la rétroconception d'une nouvelle pièce nette qui correspondait à la géométrie précise requise pour la pièce finale.

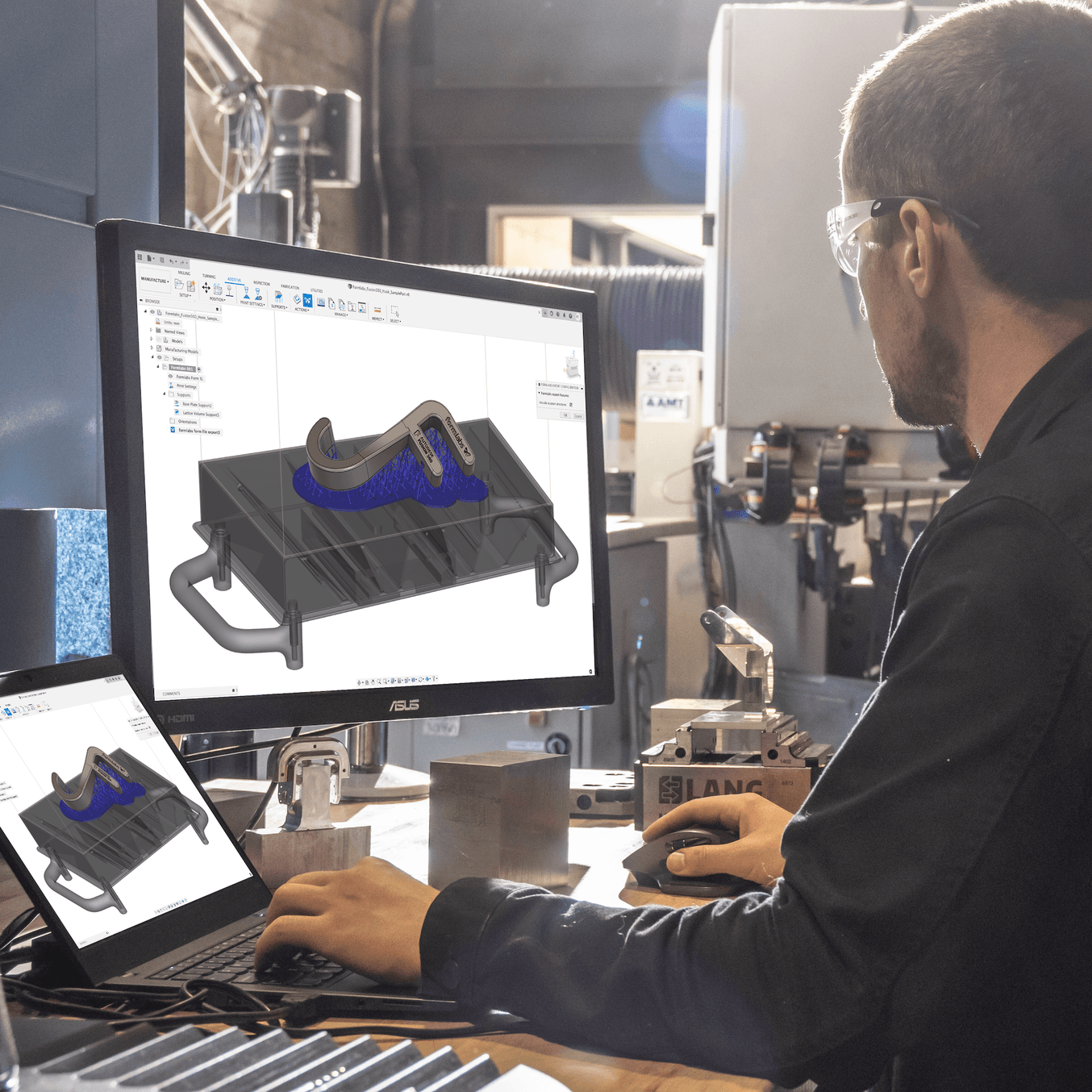

Les pièces ont été directement transférées de Fusion 360 à Preform pour la préparation de l'impression, puis imprimées sur la Form 3. Grâce à cette intégration entre Fusion 360 et PreForm, l'équipe de maintenance de United Utilities peut importer un scan, puis nettoyer et imprimer des pièces directement sans avoir à enregistrer des fichiers STL pour des dizaines de pièces à usage unique.

Dans le cadre de l'étude, PrintCity a également présenté au client les différentes propriétés que possèdent les matériaux de la sélection de résines Formlabs. Draft Resin convenait pour les prototypes rapides de forme et d'ajustement, tandis que les échantillons de pièces finales ont été réalisés avec des résines de la famille Tough et Durable, ainsi qu'avec Rigid Resin. Ces résines possèdent des propriétés mécaniques semblables à celles des plastiques couramment utilisés dans le secteur des services d'eau, comme l'acétal et l'ABS.

« La qualité des produits imprimés en 3D était excellente. Nous sommes vraiment impressionnés par la rapidité avec laquelle PrintCity parvient à s'adapter lorsque des modifications doivent être faites. »

L'équipe chargée de l'amélioration continue chez United Utilities

Autodesk Fusion 360 et la Form 3 permettent à l'équipe de Mark d'identifier rapidement un flux de travail adapté et de le présenter aux clients, quelle que soit la taille de leur organisation. À la fin de cette étude de faisabilité, Mark a remis à United Utilities un rapport détaillant le flux de travail numérique du scan 3D à l'impression 3D, et les coûts associés. À ce stade de l'étude, les pièces imprimées en 3D semblent fonctionner tout aussi bien que les pièces originales.

Collaborer à distance

La communication à distance a été la norme pour de nombreux lieux de travail en 2020 et au début de 2021. Pour PrintCity, suivre les recommandations de distanciation sociale était un défi car en temps normal, son modèle économique repose sur des démonstrations et des réunions présentielles.

Selon Mark, le fait de pouvoir manipuler physiquement un prototype imprimé en 3D est un atout considérable, et il a hâte que cela soit à nouveau possible. « Avec l'impression 3D, vous devez vraiment voir et tenir la pièce 3D. C'est ce qui nous manque depuis un an environ. Nous en avons fait l'expérience avec beaucoup de nos clients : une fois qu'ils ont une pièce 3D en main, ils ont une illumination et se disent "...c'est exactement ce dont nous avons besoin". »

Entre-temps, PrintCity a recours au courrier pour livrer ses prototypes aux clients. Dans une certaine mesure, la technologie a contribué à diminuer la distance entre Mark et ses clients. L'un des avantages de Fusion 360 est la possibilité de partager numériquement des fichiers avec les clients via le cloud. « Nous pouvons envoyer le lien d'un modèle 3D à un client, et il peut ensuite le regarder, faire des commentaires, ou même le télécharger. »

Faire le lien entre l'éducation et l'industrie

En plus d'apprendre directement du personnel de PrintCity, les entreprises peuvent tirer profit du talent des étudiants de la MMU. Souvent, après qu'une étude de faisabilité ait été réalisée pour un client, un étudiant se voit tout naturellement proposer un stage dans la compagnie. Selon Mark, « nous pouvons alors mettre en pratique ce que nous appelons le "mentorat inversé", où les étudiants peuvent enseigner les compétences qu'ils ont acquises et les mettre en pratique dans l'entreprise. » De nombreux étudiants obtiennent même leur premier emploi dans ces entreprises, où ils continuent à utiliser les outils numériques accessibles que sont Fusion 360 et la Form 3.

À la fin de notre conversation, Mark nous a donné quelques bons conseils à l'attention des développeurs de produits qui doivent faire face à de nouveaux problèmes. Selon lui, il n'est pas rare qu'une entreprise ait en tête une technologie d'impression 3D spécifique, puis parte dans une autre direction après avoir été initiée à plusieurs technologies différentes. « Il faut acquérir de l'expérience, et échouer rapidement et souvent. Ce qui peut ne pas marcher pour un produit ou un projet donné peut fonctionner pour un autre. »

Intégration de Formlabs avec Fusion 360

Formlabs et Fusion 360 d'Autodesk se sont associés pour optimiser vos procédures numériques grâce à un nouveau logiciel CAO intégrant l’impression 3D.Visitez notre centre d'intégration pour découvrir les toutes dernières fonctionnalités de Fusion 360 pour l'impression SLA, lire d'autres témoignages d'utilisateurs et télécharger notre guide de conception.