L'imprimante à frittage sélectif par laser (SLS) Fuse 1+ 30W de Formlabs

Depuis son invention dans les années 1980, l'impression 3D à frittage sélectif par laser (SLS) est utilisée par les grands fabricants pour le prototypage et la production de petites séries. Mais ce n'est que récemment que les prix des imprimantes 3D SLS sont devenus abordables pour les petits et moyens fabricants. Le nombre croissant d'imprimantes 3D SLS utilisées dans le monde témoigne de la qualité élevée des pièces, du faible coût par pièce et de la capacité de production de cette technologie.

L'impression 3D SLS est une technologie de fabrication additive dans laquelle une fine couche de poudre plastique est frittée par un laser à haute puissance qui balaie une section transversale du fichier 3D. L'imprimante étale ensuite une autre fine couche de poudre dans la chambre de fabrication elle aussi frittée par le laser, formant progressivement des couches qui constitueront la pièce finale. Dans les imprimantes 3D à fusion sur lit de poudre, le lit de poudre soutient les pièces au fur et à mesure de leur fabrication : contrairement à la plupart des autres formes d'impression 3D, elles ne nécessitent donc pas de supports. Elles permettent également de réaliser des formes complexes avec des surplombs, des canaux internes et des emboîtements. L'absence de structures de support signifie également que le post-traitement des pièces est plus facile et demande moins de travail, ce qui permet de produire des pièces uniformes à plus grande échelle.

Étant donné que la technologie SLS nécessite un laser de forte puissance, un haut niveau de précision et un contrôle étroit tout au long du processus d'impression, même l'imprimante SLS la moins chère est plus onéreuse que la plupart des imprimantes à dépôt de fil fondu (FDM) et de nombreuses imprimantes de stéréolithographie (SLA). Mais même avec ces coûts initiaux plus élevés, l'installation d'une imprimante 3D SLS en interne peut permettre un retour sur investissement positif en quelques mois seulement, grâce à une productivité élevée et aux bas prix de nouvelles solutions industrielles d'atelier.

Dans cet article, nous allons comparer les prix de différentes imprimantes 3D SLS et fournir un aperçu complet du coût de l'impression à frittage sélectif par laser, du prix d'achat initial à la maintenance en passant par le coût des matériaux, et plus encore.

Réserver une consultation gratuite

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Prix des imprimantes 3D SLS : imprimantes d'atelier et industrielles

Auparavant, les imprimantes SLS étaient des systèmes complexes, encombrants et coûteux, uniquement accessibles aux géants industriels disposant de grandes installations de fabrication. Au cours des cinq dernières années, de nouvelles imprimantes d'atelier ont permis aux petits et moyens fabricants d'avoir accès à la puissance et à la productivité qu'offre l'impression 3D SLS.

Lorsque l'on compare les solutions SLS d'atelier comme les imprimantes de la série Fuse aux options industrielles traditionnelles, plusieurs facteurs sont à prendre en compte, à savoir le prix d'achat, la taille, la facilité d'utilisation, les exigences en matière d'infrastructure et les coûts permanents. Dans le tableau suivant, nous présentons ces facteurs dans une comparaison entre le SLS industriel d'atelier (la Fuse 1+ 30W de Formlabs) et le SLS traditionnel (basé sur la gamme de produits d'EOS et de 3D System).

| Série Fuse : imprimantes 3D SLS d’atelier industrielles | Imprimantes 3D SLS industrielles traditionnelles | |

|---|---|---|

| Prix | À partir de 23 699 € pour la Fuse 1+ 30W | 200 000 € – 500 000 € ou plus |

| Volume d’impression | Maximum 165 x 165 x 300 mm | Maximum 550 x 550 x 750 mm |

| Avantages | Abordable, pièces de qualité élevée, volume de production élevé, grand choix de matériaux, processus de travail simplifié, faible encombrement, maintenance réduite | Volume d’impression important, pièces de qualité élevée, volume de production élevé, grand choix de matériaux |

| Inconvénients | Volume d’impression réduit | Appareillage coûteux, encombrement important, environnement de travail requis, maintenance importante, requiert un opérateur attitré |

Externalisation ou internalisation : quand est-il judicieux d'adopter l'impression 3D SLS en interne ?

Dans ce livre blanc, nous passons en revue les avantages de l'adoption en interne des imprimantes 3D à frittage sélectif par laser (SLS) par rapport à la sous-traitance des pièces SLS auprès de fournisseurs de services.

Qu'est-ce qui entre dans le coût de l'impression 3D SLS ?

Possession de l'équipement

Le coût de possession d'une imprimante SLS ne se limite pas au matériel d'impression lui-même : il faut également tenir compte des systèmes accessoires, de la maintenance et du service. Les imprimantes elles-mêmes peuvent aller d'environ 10 000 € pour les solutions de bricolage bon marché à plus de 500 000 € pour les imprimantes industrielles grand format les plus coûteuses.

Formlabs a été le premier fabricant à proposer des imprimantes de qualité industrielle à un prix abordable : la Fuse 1+ 30W est disponible à partir de 23 699 €, et elle fournit des pièces de qualité comparable aux options SLS industrielles traditionnelles. Cependant, quelle que soit l'imprimante achetée, il y a des étapes qui doivent être suivies après l'impression pour que les pièces soient utilisables.

Les imprimantes 3D SLS offrent l'avantage d'une impression sans support, et bien que cela évite de devoir retirer minutieusement les structures de support, il faut tout de même retirer la couche de poudre non frittée qui recouvre les pièces. Cette étape nécessite un équipement dédié. Presque tous les fabricants de SLS fournissent une station de post-traitement et de récupération de la poudre, dont le prix peut varier considérablement, allant de 959 € pour le Fuse Depowdering Kit de Formlabs, un kit de post-traitement manuel tout-en-un abordable, à 9599 € pour la Fuse Sift, une station de gestion des poudres compacte et efficace, et jusqu'à 50 000 € pour les solutions d'EOS.

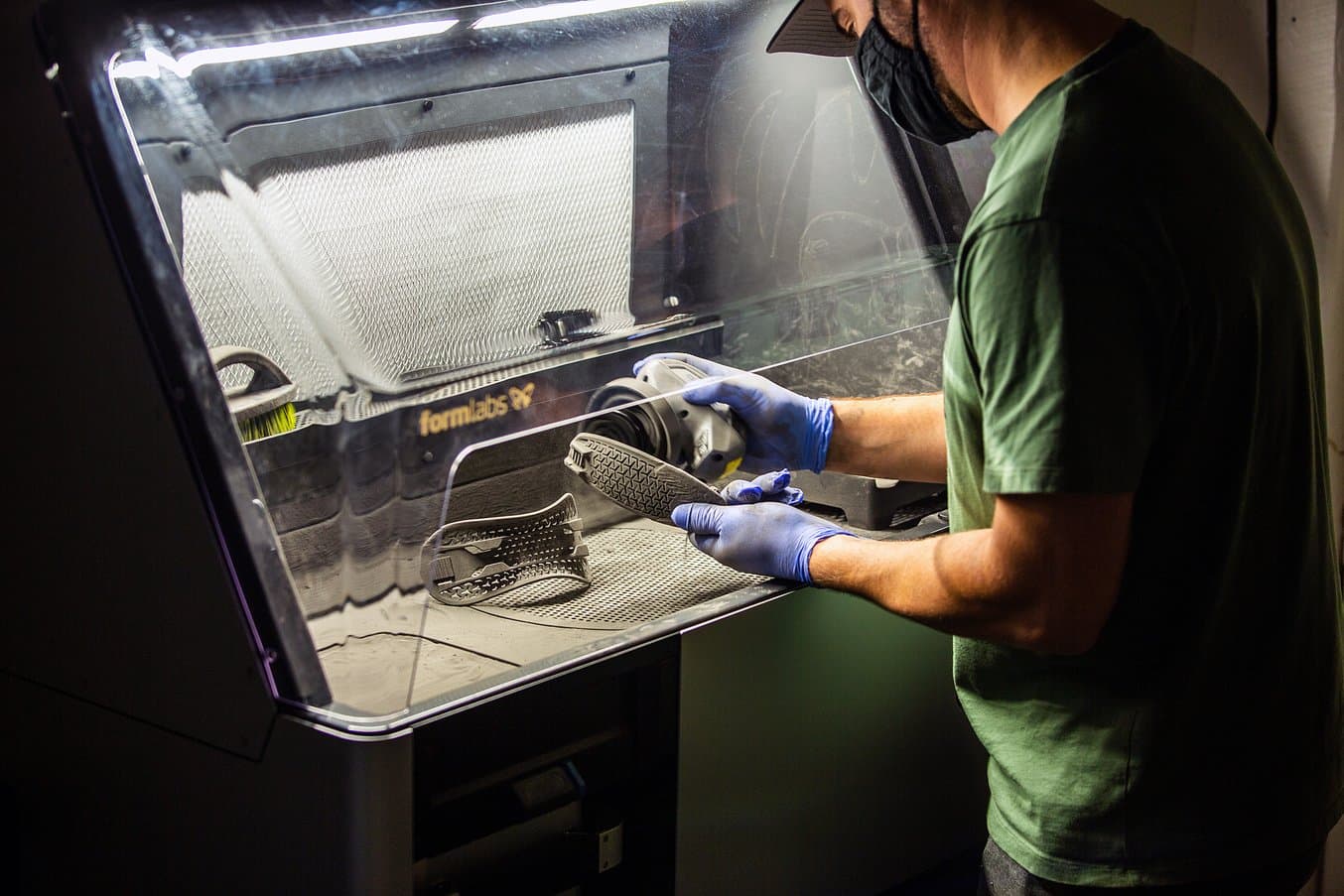

Après un premier nettoyage de base, il est recommandé de procéder à un sablage pour enlever toute la poussière des pièces SLS. Des cabines de sablage manuelles sont disponibles pour moins de 500 €, tandis que la Fuse Blast est la première solution de sablage automatisée abordable capable de réduire considérablement le temps de travail et les coûts pour 10 699 € à peine.

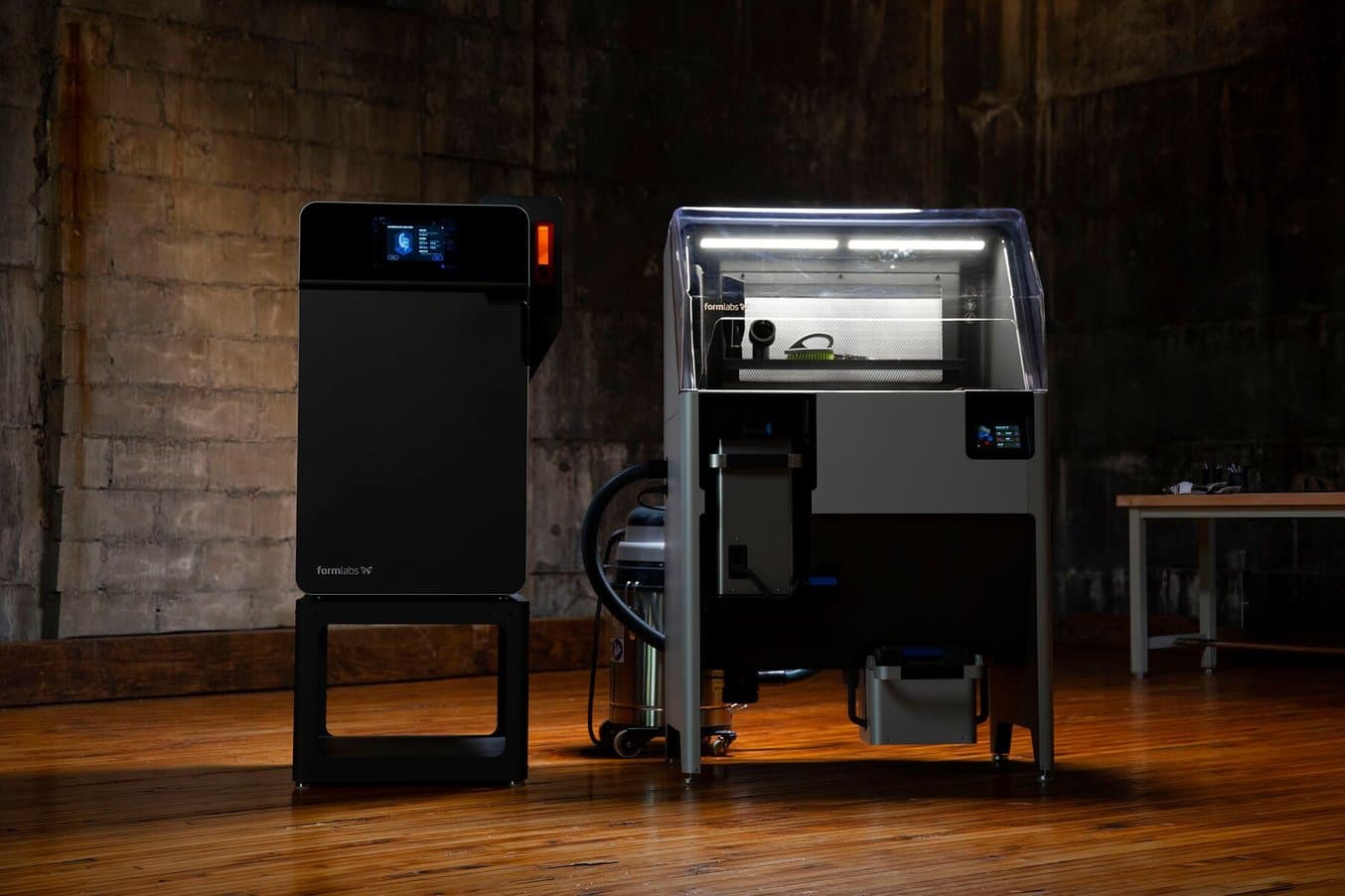

Le fait que l'ensemble de cet écosystème de production industrielle, qui comprend l'imprimante 3D SLS Fuse 1+ 30W et les stations de recyclage et de nettoyage de poudre Fuse Sift et Fuse Blast, soit disponible pour moins de 60 000 € est tout bonnement révolutionnaire. Les petites entreprises, les particuliers et les établissements d'enseignement ont désormais la possibilité d'adopter pour la première fois en interne une puissante technologie d'impression 3D par fusion sur lit de poudre.

Pour toutes les imprimantes SLS présentes sur le marché, il existe des options de plans de service et de contrats de maintenance, certaines facultatives, d'autres obligatoires. Pour les machines industrielles traditionnelles, le prix de la plupart des contrats de service s'élève à environ 10 % du coût de la machine, ce qui est suffisant pour acheter une imprimante de la série Fuse chaque année. En outre, les plans d'entretien des imprimantes industrielles doivent généralement être renouvelés chaque année, ce qui représente un coût supplémentaire.

Matériaux et consommables

Le matériau le plus populaire pour l'impression 3D SLS est le nylon, un thermoplastique technique et robuste utilisé pour fabriquer des pièces fonctionnelles, solides et légères. Les composites en nylon sont également très courants, et certains fabricants proposent également des matériaux plus flexibles comme le TPU. Le coût de ces matériaux varie selon les fabricants, mais la plupart d'entre eux fixent le prix de leurs matériaux en nylon à environ 100 € par kilogramme, avec des remises pour les gros volumes.

Bien que les prix des matières premières soient similaires d'un fabricant à l'autre, le coût qu'entraîne l'utilisation de ces matériaux à long terme peut varier en fonction de l'efficacité du flux de travail. Cette efficacité dépend de deux facteurs : la densité d'agencement et le taux de renouvellement.

La densité d'agencement des imprimantes SLS d'atelier comme celles de la série Fuse peut souvent atteindre 30 %, ce qui permet d'obtenir un flux d'impression sans déchets. Le flux d'impression sans déchets repose sur un équilibre entre la densité d'agencement et le taux de renouvellement. Le taux de renouvellement fait référence à la quantité de poudre neuve nécessaire à chaque nouvelle impression. Pour le SLS, la plupart des taux de renouvellement se situent entre 30 et 50 %, bien que certains systèmes industriels aient des taux de renouvellement de seulement 20 %.

Ce qui compte le plus pour le coût des consommables, cependant, ce n'est pas le taux de renouvellement seul, mais l'équilibre entre le taux de renouvellement et la densité d'agencement. Lorsqu'elles sont égales ou lorsque cette dernière est plus élevée, seule la poudre frittée doit être remplacée par de la poudre neuve, et toute la poudre finit par être utilisée, ce qui permet d'éviter tout gaspillage et d'utiliser votre budget le plus efficacement possible.

Main d'œuvre

Le lit de poudre des imprimantes SLS évite d'avoir à retirer des supports comme pour le FDM ou le SLA, mais il y a encore une partie de travail manuel, car les pièces doivent être dépoudrées dans une installation de post-traitement spécifique. Certaines solutions sont également très complexes, nécessitant une maintenance et une longue liste d'étapes entre chaque impression.

La Fuse Sift simplifie le retrait, le recyclage et le mélange des poudres.

Dans le cas des grands systèmes SLS traditionnels, l'imprimante et la machine de post-traitement nécessitent un technicien dédié pour les faire fonctionner, et dans certains cas, des unités supplémentaires sont nécessaires pour les étapes de recyclage de la poudre. Pour ces systèmes SLS traditionnels, l'imprimante et la machine de post-traitement nécessitent également au moins une journée de travail complète de nettoyage et de dépoudrage avant de passer à un nouveau type de poudre. Le calcul des coûts doit prendre en compte le temps de travail supplémentaire ainsi que les arrêts potentiels de la production pendant le temps nécessaire au nettoyage. Le système de la série Fuse de Formlabs ne nécessite que quatre heures pour passer de Nylon 12 Powder à Nylon 11 Powder, et la moitié de ce temps pour passer des matériaux utilisant le même composant de base, par exemple entre Nylon 12 Powder et Nylon GF Powder.

Les options SLS à faible coût, comme certaines solutions de bricolage, ne disposent pas d'accessoires de post-traitement, et nécessitent donc beaucoup plus de temps de la part d'un opérateur pour le dépoudrage, le mélange, le recyclage et la main d'œuvre. Leurs flux de travail moins intuitifs entraînent également de nombreuses tâches manuelles permanentes.

Les imprimantes de la série Fuse de Formlabs combinent le flux de travail optimisé du SLS traditionnel avec l'encombrement réduit des options moins coûteuses. Les imprimantes de la série Fuse et la Fuse Sift s'intègrent facilement dans un espace de travail existant. La Fuse Sift rend le dépoudrage, le recyclage et toutes les tâches de gestion des poudres faciles et intuitives, libérant ainsi du temps pour des tâches plus importantes.

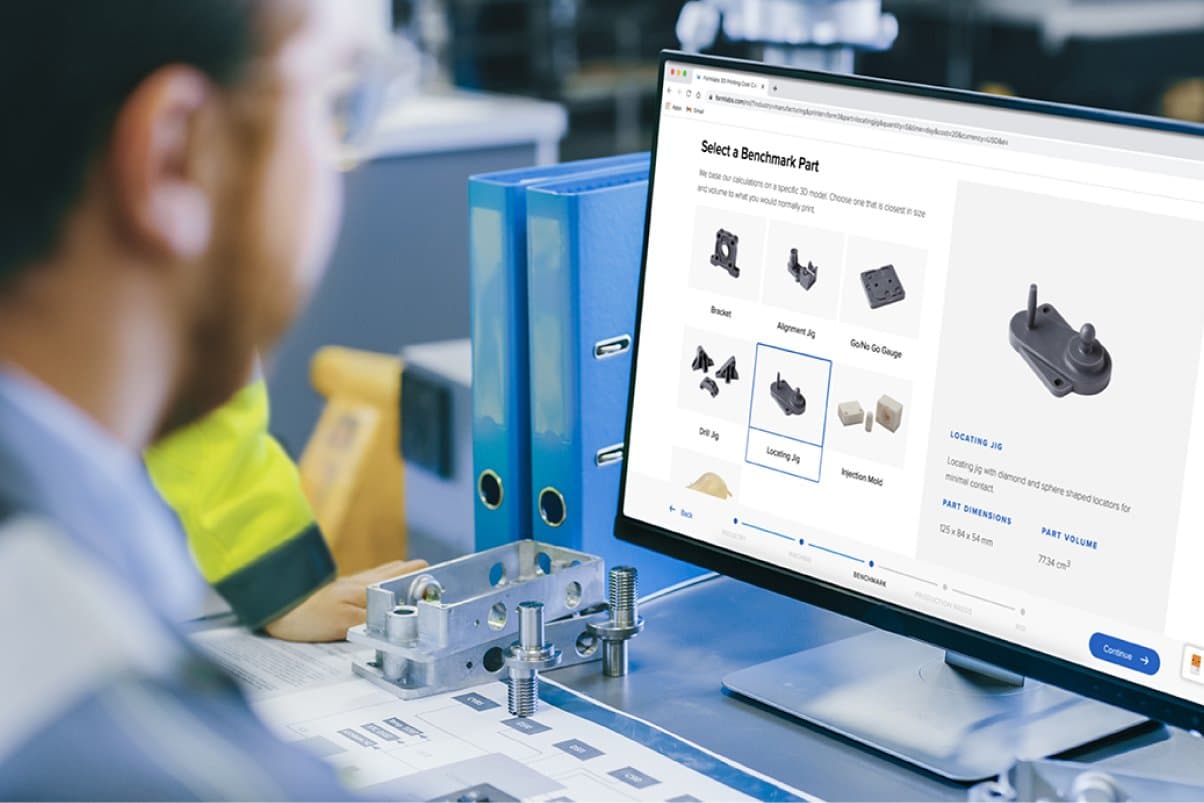

Calculateur de retour sur investissement de l’impression 3D SLS

Le calculateur de retour sur investissement de Formlabs permet de mieux visualiser l'investissement que représente une imprimante 3D SLS en indiquant notamment les coûts du matériel, des matériaux, de la main-d'œuvre, et en calculant le coût par pièce sur la base d'un certain volume de production. Vous pouvez également utiliser cet outil pour comparer les économies de temps et de coûts réalisées grâce à l'impression 3D SLS par rapport à d'autres solutions comme la sous-traitance ou d'autres méthodes de production.

Impression 3D SLS : internalisation ou externalisation ?

Le SLS est idéal pour créer rapidement et à moindre coût des prototypes fonctionnels, solides et de qualité industrielle, et pour fabriquer de petits volumes ou des pièces d'utilisation finale personnalisées. De nombreux fabricants, ingénieurs et concepteurs de produits font déjà confiance aux pièces SLS, qu'ils les produisent en interne ou par l'intermédiaire d'un prestataire de service.

Pendant longtemps, l'externalisation était le seul moyen d'obtenir des pièces SLS pour la plupart des entreprises : la plupart des fabricants (mis à part les plus grands) n'avaient pas les moyens de s'acheter une imprimante. Et même aujourd'hui, l'externalisation de l'impression 3D SLS peut être avantageuse dans certains cas, notamment pour les pièces uniques ou lorsqu'une nouvelle entreprise ne dispose tout simplement pas des fonds nécessaires pour acheter une imprimante 3D SLS puissante. Les prestataires de service peuvent fournir une solution provisoire pour le prototypage ou même la production de très petits volumes. Mais maintenant que l'impression SLS interne de haute qualité est à portée de main, il est intéressant d'examiner le coût de l'impression 3D SLS pour les petits et moyens fabricants.

Une imprimante Fuse 1+ 30W peut être achetée pour un dixième du coût des systèmes SLS traditionnels, ce qui permet de contrôler une plus grande partie du processus de fabrication. Une fois installées en interne, les imprimantes de la série Fuse offrent souvent un retour sur investissement positif en cinq semaines seulement pour les cas de production, et en deux à trois mois pour le prototypage. Les entreprises peuvent éliminer leur dépendance à l'égard des sous-traitants, accélérer le prototypage ou la production de petits volumes et faire disparaître des variables telles que les délais d'expédition. Dans un livre blanc récemment publié, nous avons analysé six scénarios différents de prototypage et de production pour déterminer avec précision la rapidité avec laquelle les entreprises peuvent amortir le coût de la Fuse 1+ 30W en imprimant en interne les pièces suivantes :

Prototype : boîtier de perceuse électrique

Matériau : Nylon 12 Powder

Impression : deux pièces pour chaque assemblage, quatre pièces au total

| Fuse 1+ 30W en interne | Prestataire de services SLS | |

|---|---|---|

| Temps d’impression | 13 h 10 min | |

| Refroidissement | 13 h 45 min | |

| Temps de tamisage (temps requis pour le post-traitement) | 40 min | |

| Temps total | 27 h 35 min | 7 à 10 jours ouvrables |

| Coût des matériaux | 50 € | |

| Coût de la main-d’œuvre | 11,22 $ | |

| Coût total | 61,22 $ | 752,50 $ |

| Coût par pièce | 15,31 $ | 188,13 $ |

Le temps total nécessaire à la production de ces prototypes permettrait aux propriétaires d'une imprimante SLS de réaliser cinq séries de production complètes par semaine, en imprimant dix itérations du boîtier de perceuse en deux parties. Si on compare cela aux deux semaines nécessaires pour une seule itération sous-traitée, une imprimante SLS installée en interne offre bien plus de potentiel. Chaque nouveau modèle peut présenter une esthétique et une poignée différente, avoir des filets de vis placés à divers endroits, puis être présenté à une équipe responsable le jour suivant.

Les économies réalisées par rapport à un prestataire de services sont proches de 700 $, ce qui équivaut à plus de 90 % d'économies pour chaque série. Autrement dit, un utilisateur de Fuse 1+ 30W pourrait obtenir un retour sur investissement positif en un peu plus de trois mois, et un peu plus d'un an s'il ne l'utilise qu'une fois par semaine.

Le prototype de perceuse, imprimé en interne sur une imprimante Fuse 1+ 30W (à gauche), et fabriqué par un prestataire de services avec une imprimante MJF (HP) (au centre), et une imprimante SLS (EOS) (à droite).

Cependant, les applications de prototypage rapide ne sont pas les seules à permettre un retour sur investissement positif aussi rapide. Dans notre livre blanc, nous avons également analysé les économies réalisées grâce à la fabrication en interne de petits volumes de pièces et d'aides à la fabrication, et nous avons constaté que les économies réalisées grâce à la fabrication en interne permettaient d'amortir le coût de l'imprimante dans des délais tout aussi rapides.

Externalisation ou internalisation : quand est-il judicieux d'adopter l'impression 3D SLS en interne ?

Dans ce livre blanc, nous passons en revue les avantages de l'adoption en interne des imprimantes 3D à frittage sélectif par laser (SLS) par rapport à la sous-traitance des pièces SLS auprès de fournisseurs de services.

Conclusion

L'impression 3D SLS était auparavant trop coûteuse pour que la plupart des entreprises l'intègrent dans leurs locaux, tant en raison du coût du matériel lui-même que des coûts permanents des matériaux, des plans de service et des besoins de maintenance.

Désormais, le SLS en interne est à portée de main, avec du matériel accessibles et des flux de travail optimisés qui réduisent les coûts d'exploitation continus. Bien qu'il s'agisse d'une technologie encore plus coûteuse que le FDM ou le SLA, les imprimantes 3D SLS offrent aux fabricants un énorme potentiel pour créer de la valeur. Le rendement élevé et la qualité exceptionnelle des pièces permettent aux entreprises de réduire le délai de commercialisation en itérant rapidement et en produisant de petites séries, et de réduire leur dépendance à l'égard des sous-traitants pour l'outillage et les pièces de rechange. Une impression 3D rapide, efficace et de haute qualité permet d'amortir rapidement le coût de l'imprimante, surtout si on la compare à d'autres solutions comme la sous-traitance.

Les imprimantes de la série Fuse de Formlabs produisent des pièces dont la qualité est comparable à celle des grandes machines SLS traditionnelles, avec des prix abordables, des options de matériaux similaires et des systèmes de recyclage de la poudre plus efficaces. En ce qui concerne tant le prix initial de l'imprimante que les coûts permanents, les imprimantes de la série Fuse constituent le moyen le plus accessible de produire des pièces de qualité industrielle en interne.