Imprimez sans gaspiller : réduisez les coûts et les déchets grâce à l'écosystème circulaire de la Fuse 1+ 30W

De nombreuses entreprises cherchant à rendre leur structure et leurs processus plus durables se tournent vers l'impression 3D, qui permet de réduire les déchets dans les applications de prototypage et de production. Disposer en interne d'une imprimante de frittage sélectif par laser (SLS) telle que celles de la série Fuse permet d'accélérer les itérations, de fournir un moyen de production alternatif et de ne produire que ce qui est nécessaire pour éviter le gaspillage.

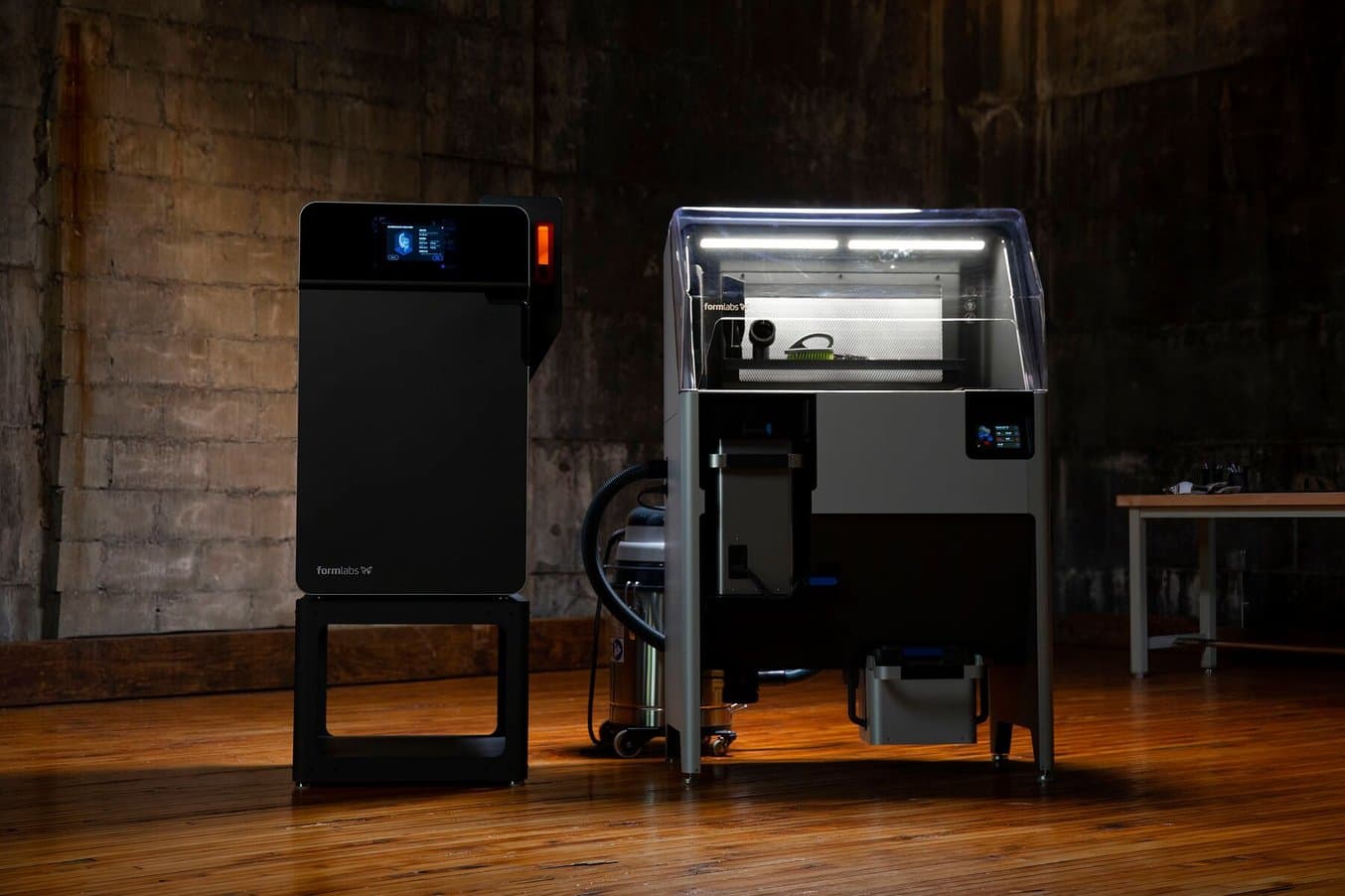

Cependant, de nombreux procédés d'impression 3D génèrent encore des déchets plastiques (matériaux inutilisables, déchets issus des étapes de post-traitement,...). Aujourd'hui, Formlabs introduit le flux de travail sans gaspillage avec l'imprimante de frittage sélectif par laser (SLS) Fuse 1+ 30W, qui dispose de fonctionnalités logicielles et matérielles améliorées.

Produire rapidement des pièces SLS haute performance avec la nouvelle Fuse 1+ 30W

Découvrez comment notre nouvelle imprimante 3D SLS Fuse 1+ 30W et notre nouveau matériau en nylon 11 renforcé de fibres de carbone permettent aux ingénieurs et aux fabricants de produire en interne des pièces durables haute performance. Chris Haid, chef de produits SLS chez Formlabs, vous présentera nos nouveaux produits et répondra à toutes vos questions lors d'une séance de questions-réponses en direct.

Proche de la perfection : l'impression 3D et le prototypage

Si les innovations en matière de matériaux et les mises à niveau matérielles ont permis d'élargir le nombre d'applications finales de production, l'un des cas d'utilisation les plus courants des imprimantes 3D reste le prototypage rapide. Les méthodes traditionnelles de prototypage telles que l'usinage CNC, la sculpture à la cire perdue ou le modelage en mousse et en argile prennent beaucoup de temps, ce qui explique pourquoi l'impression 3D est de plus en plus utilisée pour tester rapidement l'aspect et les fonctions d'un produit. Les concepteurs de produits, les ingénieurs et les techniciens peuvent concevoir, imprimer, tester et itérer en interne beaucoup plus rapidement avec une imprimante 3D qu'ils ne pouvaient le faire auparavant.

La nouvelle imprimante SLS Fuse 1+ 30W permet d'adopter des processus de prototypage plus rapides et plus efficaces en réduisant la durée de réalisation des itérations et en éliminant les temps d'arrêt pendant que les concepteurs attendent la fin d'une impression. Le puissant moteur de l'imprimante et sa vitesse de scan améliorée permettent de créer des pièces jusqu'à deux fois plus vite que l'imprimante Fuse 1. Son prix est également nettement inférieur à celui des autres systèmes industriels.

Prototyper en interne avec une imprimante 3D SLS contribue à réduire le gaspillage de plusieurs façons. L'accessibilité et la rapidité d'impression d'une imprimante SLS permettent aux concepteurs de produits de réaliser davantage d'itérations et d'étapes de validation en interne que s'ils utilisaient des méthodes traditionnelles ou s'ils faisaient appel à un service d'impression 3D externe. Réaliser beaucoup d'itérations avant de créer un moule pour la production augmente les chances de succès du produit final. Le fait de précipiter le processus de test de validation pour arriver au stade de la production mène souvent à des versions moins abouties du produit, ce qui peut forcer l'entreprise à mettre au rebut le moule ainsi que des centaines voire des milliers de pièces.

L'impression 3D SLS permet à Rome Snowboards d'effectuer des tests de validation réalistes directement sur les pistes. Ils peuvent ainsi pousser les prototypes jusqu'à leurs limites pour s'assurer que chaque boucle et chaque assemblage résiste aux conditions prévues et que toutes les pièces envoyées aux fabricants sont parfaites.

Pour Rome Snowboards, l'adoption du SLS en interne a permis d'accélérer le processus itératif et d'imprimer un plus grand nombre de versions possibles avant d'arriver au design final. Ce processus de conception plus intensif permet de s'assurer que la conception finale de l'outillage ne nécessitera pas d'autres modifications.

« Si nous sommes pressés par le temps, alors des modifications coûteuses devront être apportées à l'outillage... nous pouvons fabriquer nos outils de moulage par injection beaucoup plus sereinement si le processus itératif a été effectué de manière approfondie. »

Justin Frappier, chef de l'équipe de conception, Rome Snowboards

Si le produit est modifié, il faut changer l'outillage et jeter les pièces rendues obsolètes, ce qui entraîne du gaspillage. Des itérations rapides permettent de créer un outillage parfait et de s'assurer que chaque produit moulé par injection parviendra au consommateur.

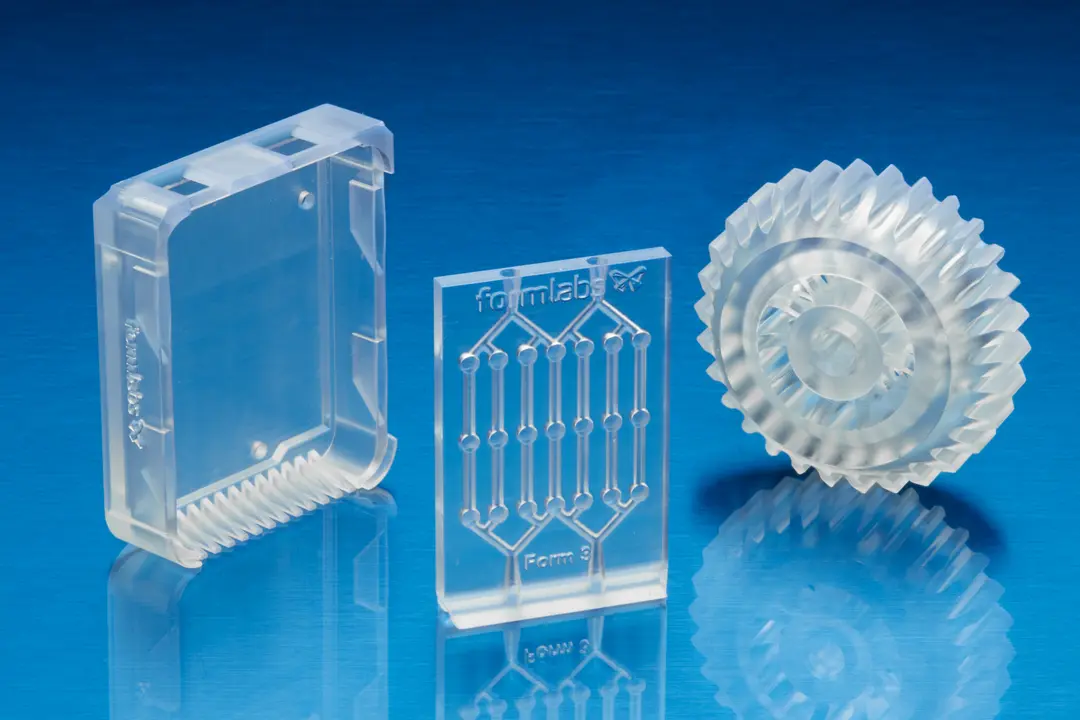

Commandez un échantillon SLS gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé sur la Fuse 1+ 30W à votre bureau.

Cas d'utilisation en production : n'imprimez que ce dont vous avez besoin

L'impression 3D de pièces d'utilisation finale, qu'il s'agisse de pièces d'après-vente, de pièces provisoires, de pièces personnalisées ou de pièces de rechange, permet aux fabricants de créer uniquement ce dont ils ont besoin quand ils en ont besoin. Ce système de fabrication à la demande réduit le gaspillage et évite de devoir conserver des stocks importants.

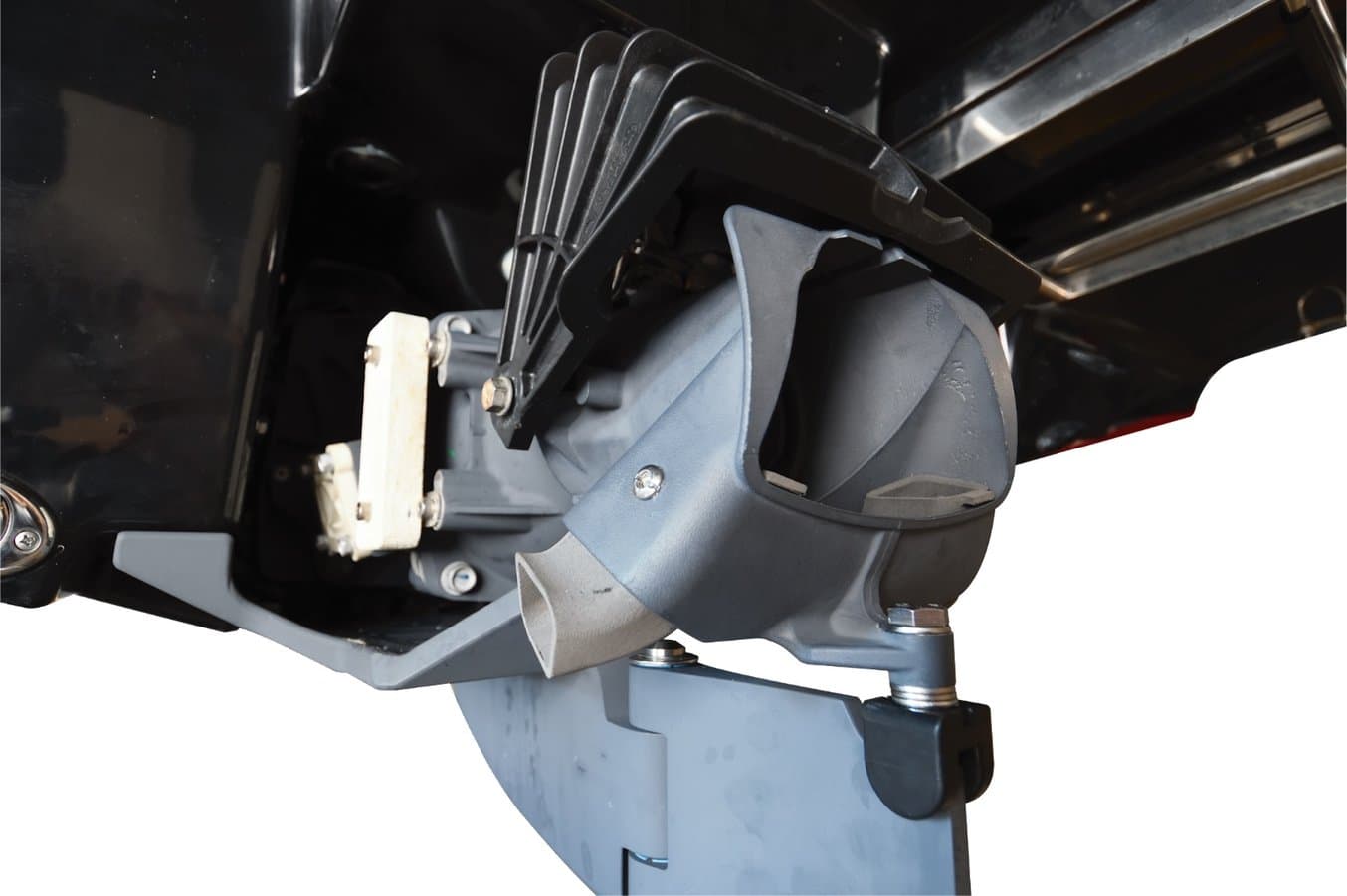

Pour les fabricants de pièces d'après-vente, les imprimantes SLS de Formlabs ont éliminé les risques de surcommande, d'obsolescence et de stockage. Notre client Fuse JetBoat Pilot, fabricant de pièces d'après-vente pour moteurs de bateaux, doit s'adapter aux modifications apportées aux moteurs par le FEO (fabricant d'équipement d'origine). Avant d'adopter le SLS en interne avec la Fuse 1, JetBoat Pilot devait évaluer la demande pour ces composants d'après-vente afin de pouvoir commander suffisamment de pièces à un sous-traitant. Grâce à la Fuse 1, JetBoat Pilot est en mesure de produire rapidement juste assez de pièces d'utilisation finale pour répondre à la demande, tout en évitant de conserver des stocks importants. Ainsi, lorsque le FEO modifie la conception de son produit, aucun stock de pièces ne devient obsolète. JetBoat Pilot réduit donc le gaspillage de deux façons : il fabrique uniquement les quantités de pièces requises pour répondre à la demande, et il n'a pas recours à l'usinage soustractif (qui produit énormément de déchets).

Propulseurs de moteur JetBoat Pilot (pièces gris clair dans l'ouverture du moteur), imprimés sur la Fuse 1.

Zéro gaspillage avec la série Fuse

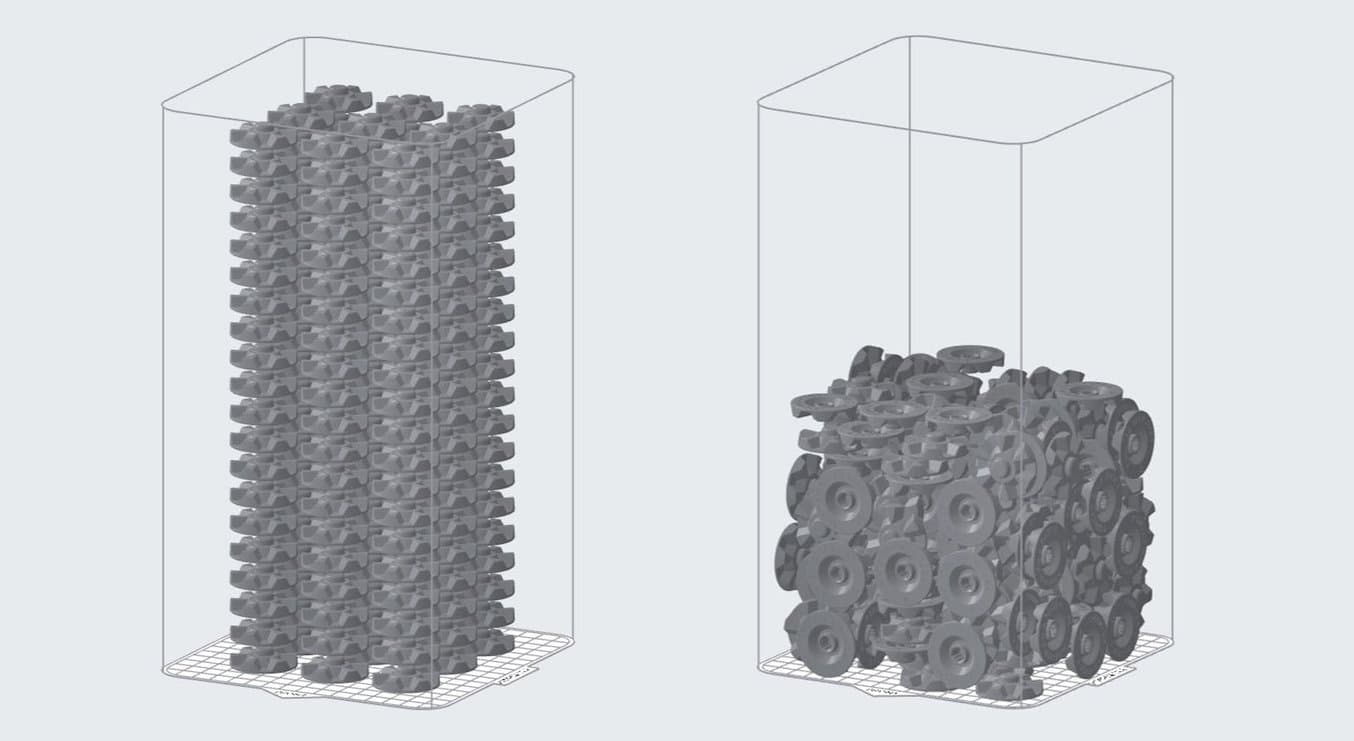

Les imprimantes de la série Fuse présentent plusieurs caractéristiques qui rendent le processus d'impression plus durable, notamment un lit d'impression autoportant, un taux de renouvellement réglable et un algorithme d'agencement avancé pour remplir au maximum la chambre de fabrication.

Contrairement à d'autres méthodes d'impression 3D, les pièces SLS n'ont pas besoin d'être imprimées avec des supports : chaque couche étant frittée par le haut, la poudre non frittée est là pour soutenir les pièces. Avec les autres processus, les structures de support doivent être retirées et jetées. Bien que les supports soient souvent de petite taille, ces déchets peuvent rapidement s'accumuler lorsqu'il s'agit de prototypes à grande échelle ou de volumes de production élevés. L'impression 3D SLS vous permet d'éviter ce genre de gaspillage.

Mais qu'en est-il de la poudre non frittée qui entoure les pièces ? Grâce à la Fuse Sift, les utilisateurs des imprimantes de la série Fuse peuvent recycler toute leur poudre non frittée et l'utiliser dans la chambre de fabrication suivante. Ils ne doivent donc pas jeter de poudre et peuvent utiliser jusqu'au moindre granulé en créant un flux de travail circulaire avec l'imprimante et la Fuse Sift. Le taux de renouvellement de la poudre fait référence à la quantité de poudre neuve nécessaire à chaque nouvelle impression. Parmi les poudres SLS de Formlabs, le taux de renouvellement peut descendre jusqu'à 30 %.

Lorsque la densité d'agencement dans la chambre de fabrication et le taux de renouvellement sont les mêmes, toute la poudre non frittée peut être réutilisée lors de la prochaine impression. Si une chambre est remplie avec une densité de 30 % et que le taux de renouvellement du matériau est de 30 %, la poudre non frittée (les 70 % restants) sera recyclée dans une nouvelle cartouche de poudre où seront mélangés ces 70 % de poudre recyclée et 30 % de poudre neuve, ce qui évite le gaspillage.

Les imprimantes de la série Fuse utilisent un algorithme efficace pour optimiser la densité d'agencement et ainsi obtenir un flux de travail sans gaspillage.

La nouvelle Fuse 1+ 30W avec une atmosphère d'azote

La nouvelle imprimante Fuse 1+ 30W offre la possibilité d'imprimer avec un approvisionnement en azote qui crée un environnement inerte pendant le processus d'impression et protège les pièces de l'oxydation, préservant ainsi la qualité de la poudre non frittée qui les entoure. La poudre non frittée est ainsi mieux conservée et peut être recyclée avec un meilleur taux de renouvellement. Imprimer dans une atmosphère de gaz inerte permet aux utilisateurs de recycler Nylon 11 Powder et Nylon 11 CF Powder avec un taux de renouvellement de 30 %, contre 50 % dans un environnement non contrôlé.

La fonction de purge à l'azote de la Fuse 1+ 30W préserve la qualité de la poudre non frittée, ce qui permet de la recycler à un taux plus avantageux et d'aboutir à un flux d'impression sans gaspillage.

Imprimer en continu, à moindre coût

Les imprimantes Fuse 1 et Fuse 1+ 30W permettent aux entreprises d'adopter la technologie SLS en interne à moindre coût : non seulement l'imprimante, mais aussi les matériaux affichent des prix défiant toute concurrence. Il est plus facile que jamais de calculer le retour sur investissement de l'impression 3D SLS, car il ne faut désormais plus prendre en compte le coût de la poudre non frittée mais inutilisable.

Chaque granulé de poudre peut être utilisé pour fabriquer des pièces, et le processus de recyclage est optimisé et simplifié grâce à la Fuse Sift. Grâce à cette atmosphère d'azote et à l'optimisation du taux de renouvellement et de la densité d'agencement, les utilisateurs des imprimantes 3D SLS de la série Fuse peuvent réduire les coûts et éviter le gaspillage.