Prototypage d'emballage par formage sous vide avec des moules imprimés en 3D

Le formage sous vide est l'une des méthodes les plus répandues pour fabriquer les emballage de diverses marchandises. Des salades composées vendues en magasins au couvercle de votre café emporter, sans oublier les dispositifs électroniques haut de gamme, le moulage sous vide sert à fabriquer des emballages légers et rentables.

Le procédé de formage sous vide est relativement simple. Il nécessite quatre éléments principaux : un moule ou un outil, qui va donner sa forme à la pièce finie, une feuille de plastique, une source de chaleur et une pompe à vide.

La feuille de plastique est chauffée aussi uniformément que possible jusqu'à ce qu'elle devienne molle et souple, puis elle est déposée sur le moule ou l'outil. Ensuite le vide est fait et la pièce est laissée à refroidir avant de la retirer du moule.

Réaliser des moules pour le formage sous vide par des procédés de fabrication traditionnels, comme l'usinage ou le moulage, est long et coûteux, surtout quand les formes sont complexes, que les surfaces sont texturées ou qu'elles comportent des éléments fins. Les concepteurs et les ingénieurs se tournent de plus en plus vers des moules et des outils imprimés en 3D pour le formage sous vide, parce qu'ils sont plus rapides et moins coûteux à réaliser. De plus, il est facile d'incorporer à ces moules et outils imprimés en 3D des détails fins comme du texte et des textures compliquées sans augmenter le coût de la pièce.

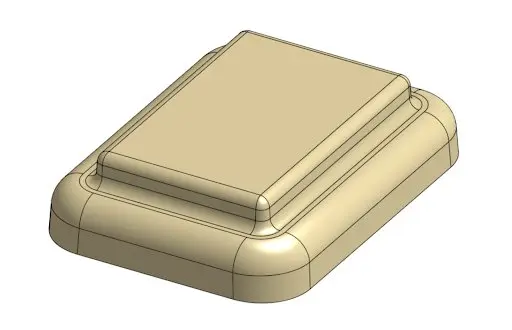

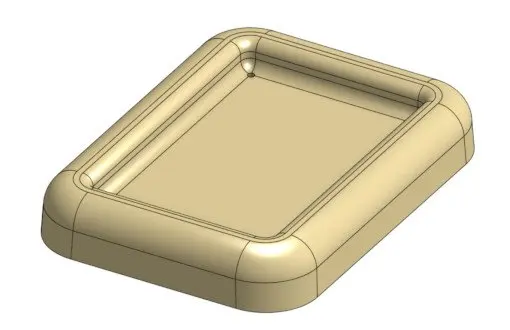

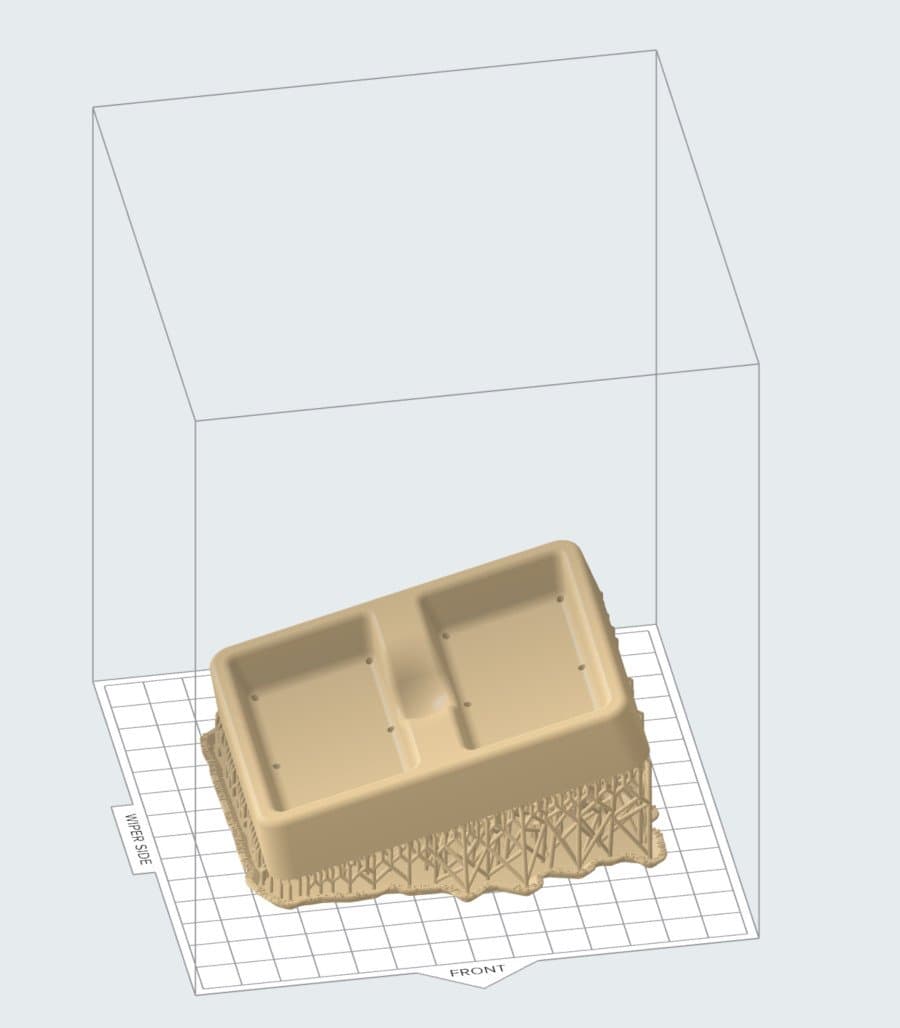

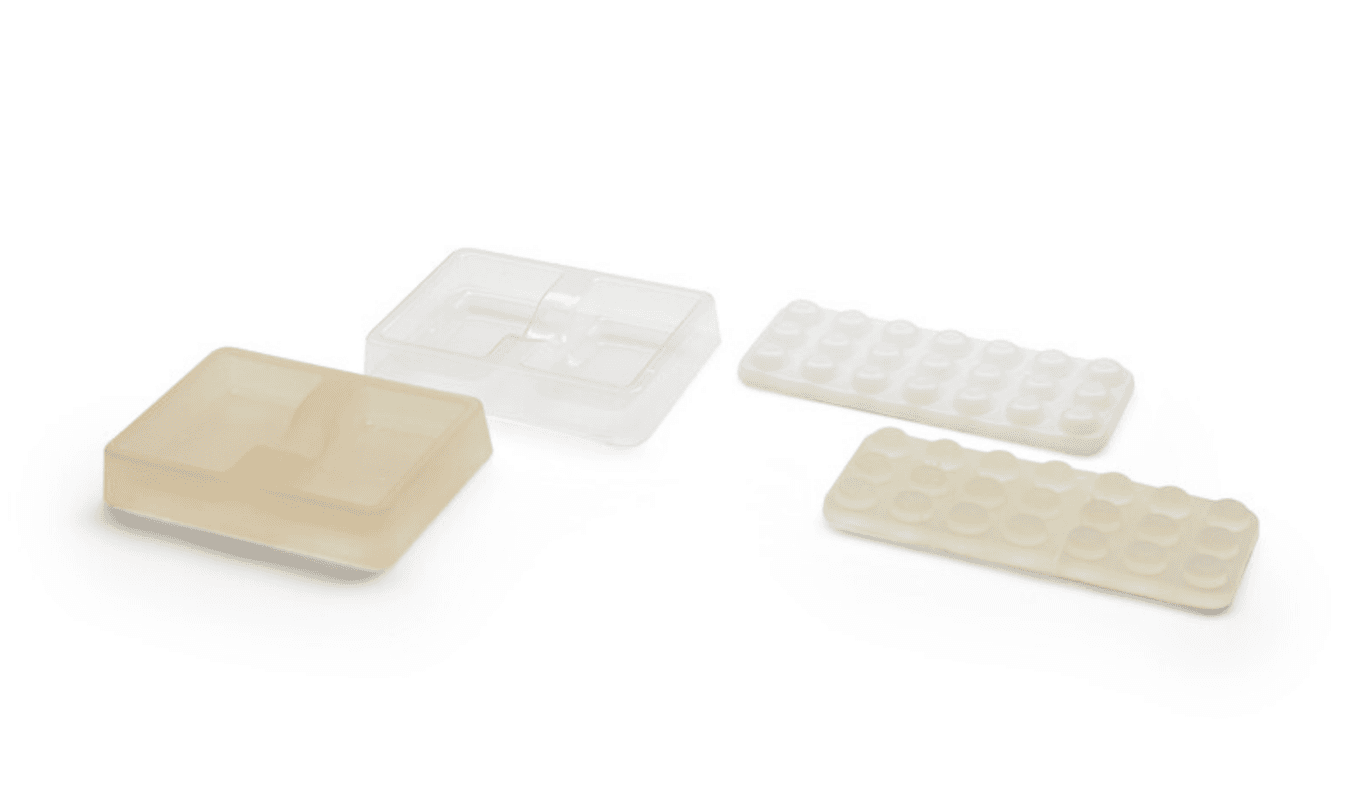

Un moule pour le formage sous vide imprimé en High Temp Resin de Formlabs, à côté de la pièce finie moulée sous vide. High Temp Resin présente une température de fléchissement sous charge (HDT) de 238 degrés Celsius, suffisamment élevée pour supporter les thermoplastiques comme le PETG et l'ABS.

Instructions de conception

Comme pour tout autre procédé de fabrication, il est nécessaire de suivre des instructions de conception spécifiques pour réussir le formage sous vide. Commençons par définir certains termes avant d'examiner quelques-unes des meilleures pratiques de conception des outils de formage sous vide.

Styles de moules

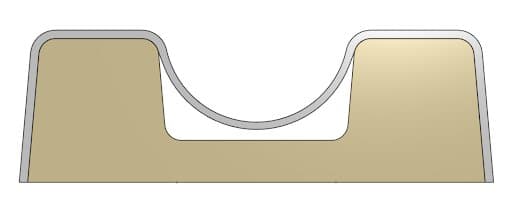

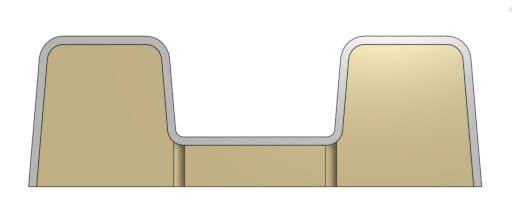

Il existe deux types principaux de moules pour le formage sous vide : les mâles et les femelles. Pour fabriquer une pièce en dôme, le moule mâle aura une forme convexe alors que le moule femelle aura une forme concave.

Moule mâle, défini par des éléments convexes ou positifs.

Moule femelle, défini par des éléments concaves ou négatifs.

Angles de dépouille et démoulage des pièces

Certaines pièces peuvent être formées sans angle de dépouille, mais celui-ci facilite généralement leur démoulage et donne une finition homogène sur l'ensemble des pièces formées sous vide.

Un angle de dépouille de 4 à 5 degrés est recommandé pour les moules mâles. Pour les moules femelles, l'angle de dépouille peut être inférieur, entre 1,5 et 3 degrés. Pour des pièces plus profondes, augmenter la dépouille de quelques degrés peut aider à obtenir des pièces de qualité, faciles à démouler.

Des surfaces texturées vont nécessiter des angles de dépouille supérieurs dans la plupart des cas, donc pensez-y si votre pièce est très texturée.

Logements intérieurs, coins et rayons

Lorsque la pièce comporte des logements intérieurs, il est souvent nécessaire d'ajouter des évents au moule ou au modèle-maitre. Cela permet de faire le vide partout dans le moule, et de bien plaquer le plastique ramolli.

Sans évacuation de l'air contenu dans les parties négatives, le plastique va tendre à se draper autour des contours plutôt que de se plaquer fermement contre la forme.

L'ajout d'évents permet de faire le vide dans les logements intérieurs, ce qui facilite le formage sous vide.

Les angles vifs des bords du moule doivent être si possible arrondis ou chanfreinés, pour réduire d'une part la concentration des contraintes sur la pièce finie et d'autre part, le risque de déchirer ou de plisser le plastique pendant le moulage sous vide.

Profondeur et rapport d'étirement de la pièce

Il est important de garder la profondeur de la pièce formée sous vide aussi faible que possible. Plus la pièce est profonde, plus il faudra étirer la feuille de plastique. Cela impliquera une feuille de départ plus épaisse, des variations d'épaisseur de paroi plus fréquentes et globalement plus de difficultés pour réussir l'opération.

Le rapport d'étirement se calcule par une formule simple et permet de savoir si une pièce va se former correctement. Il donne l'épaisseur minimum de la feuille plastique nécessaire pour que la pièce formée ait l'épaisseur souhaitée.

Le rapport d'étirement est la surface totale de la pièce divisée par la surface de la base. Un rapport 3:1 est généralement le maximum admis pour la plupart des opérations de formage sous vide.

Pour déterminer l'épaisseur de la feuille de départ, il faut multiplier la valeur souhaitée de l'épaisseur de la pièce par le rapport d'étirement. On obtient alors l'épaisseur minimum de la feuille de départ.

Un exemple de pièce avec des supports d'impression sur le fond seulement.

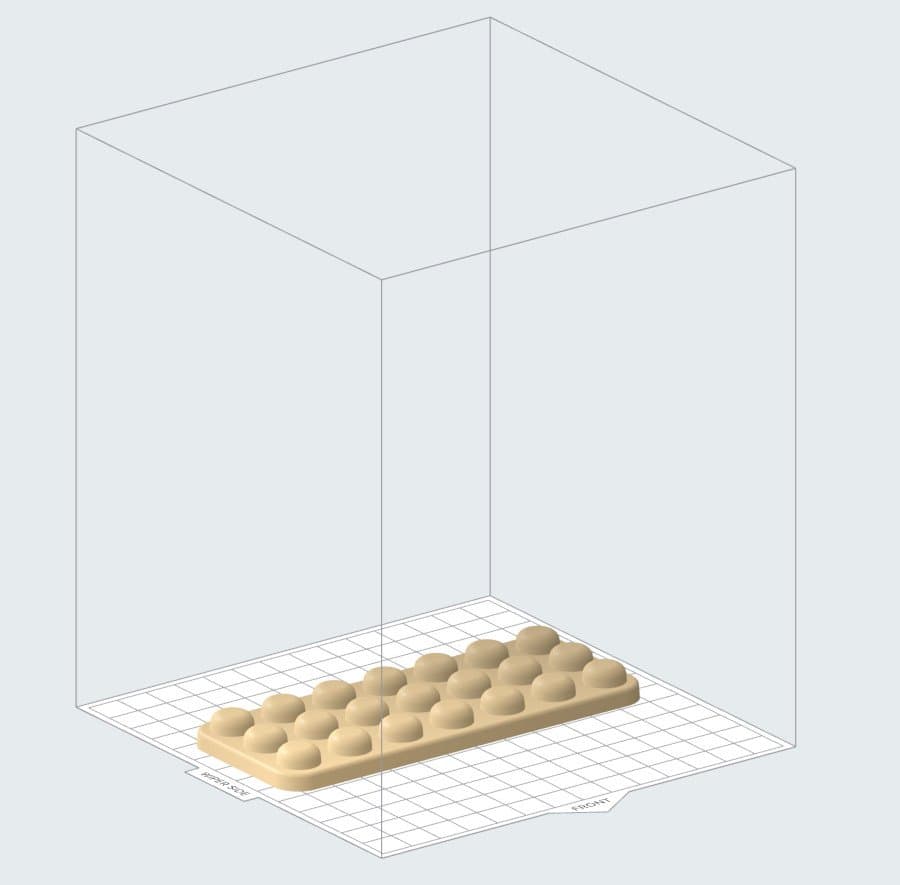

Différences de configuration d'impression pour des moules mâles et femelles

Les forces de décollement qui détachent la pièce du bac à résine pendant l'impression dépendent des dimensions et de la forme de la pièce.

Une cavité fermée, formée par un moule femelle orienté parallèlement à la plateforme de fabrication, subira plus de contraintes pendant l'impression en raison de l'éventuel phénomène d'aspiration que peut provoquer la cavité ainsi formée. Les moules mâles pleins ne présentent pas le même risque et se prêtent mieux à une impression directe sur la plateforme de fabrication.

Dans certains cas, les moules mâles peuvent être imprimés directement sur la plateforme de fabrication pour diminuer la durée de l'impression.

Post-traitement des moules imprimés

Après l'impression, les étapes suivantes consistent à nettoyer la surface des pièces de la résine résiduelle et de les post-polymériser pour qu'elles présentent leurs propriétés physiques optimales.

Les appareils Form Wash et Form Cure complètent l'écosystème d'impression 3D et le processus de production des pièces, et garantissent des résultats homogènes.

Plusieurs options de post-polymérisation sont proposées pour High Temp Resin V2. Consultez la fiche technique pour savoir comment les différentes options de post-polymérisation affectent les propriétés mécaniques et choisir celle qui correspond le mieux à l'application souhaitée. Pour obtenir la température de fléchissement sous charge (HDT) maximum, 238 °C à 0,45 MPa : (1) Post-polymériser les pièces dans Form Cure pendant 120 minutes à 80 °C. (2) La post-polymérisation thermique des pièces est réalisée dans un four non alimentaire pendant 3 heures à 160 °C. Si la HDT maximum n'est pas nécessaire pour l'application, il suffit d'exposer les pièces dans Form Cure pendant 60 minutes à 60 °C.

Nettoyer les pièces formées sous vide

La plupart du temps, le formage sous vide va produire des pièces aux formes pratiquement nettes. Cela signifie qu'il faudra traiter certains aspects de la pièce avant de considérer que le processus de fabrication est terminé.

La plupart des plastiques pour formage sous vide sont facilement découpés manuellement avec un couteau affuté ou avec une machine-outil, comme une défonceuse ou une fraiseuse.

Moules de formage sous vide en High Temp Resin, à côté de pièces formées sous vide et découpées à leur dimensions finales.

Conclusion

L'impression 3D est un outil puissant pour accélérer les processus de conception, d'ingénierie et de fabrication. Nous espérons que si vous ne connaissiez pas le procédé de formage sous vide, vous avez maintenant une meilleure idée des matériaux à utiliser pour réaliser rapidement des moules et concevoir leurs formes. Avec certaines précautions, les moules imprimés en 3D vont durer pour fabriquer des douzaines et des douzaines de pièces formées sous vide.

Explorez nos résines techniques et demandez un échantillon gratuit pour évaluer par vous-même des matériaux comme High Temp Resin.

Demander un échantillon gratuit