Course aux 1000 pièces : impression 3D vs. moulage par injection

Rapide, pas cher, de bonne qualité. L'objectif en production est d'atteindre les meilleures vitesses et qualité au coût le plus bas possible, bien qu'il soit communément admis qu'il est impossible d'obtenir les trois. Pour la production de pièces en plastique, la plupart des équipes d'ingénierie considèrent le moulage par injection comme la meilleure solution pour les trois aspects, grâce à des temps de cycle rapides, des matériaux résistants et un coût par pièce avantageux. Mais avec les récentes innovations en matière d'impression 3D, est-ce vraiment encore le cas ?

En avril 2024, nous avons comparé la Form 4 à une machine de moulage par injection pour démontrer où en est la technologie d'impression 3D : elle peut rivaliser, voire surpasser, le moulage par injection en termes de vitesse et de qualité à faible coût. Les questions ont fusé dans les commentaires. Aujourd'hui, avec la sortie de la Form 4L, dont le volume d'impression est 4,6 fois supérieur à celui de la Form 4, nous avons décidé de refaire cet essai, en produisant le verrou du mélangeur de résine de la Form 4. Les deux imprimantes 3D à stéréolithographie masquée (MSLA) Form 4L et la machine de moulage par injection nous ont permis de démontrer que les imprimantes 3D de la série Form 4 sont plus rapides que le moulage par injection traditionnel.

Ci-dessous, nous décomposons les coûts, le temps et les propriétés mécaniques pour la production des pièces finales, en répondant aux questions des intéressés sur le coût, le traitement après impression et les propriétés mécaniques des pièces imprimées en 3D.

Fabrication du verrou du mélangeur de résine de la Form 4

Processus de production : Le moulage par injection avec des moules imprimés en 3D

Le verrou du mélangeur de résine de la Form 4 est un composant du mélangeur de la Form 4, un accessoire qui se fixe aux bacs à résine des imprimantes Formlabs de la série Form 4 et qui améliore la performance des matériaux en maintenant la résine homogène dans le bac pendant le processus d'impression. Pour cet essai, nous avons chronométré deux opérations de production dans une course aux 1000 pièces finales : d'un côté, une machine de moulage par injection, et de l'autre, deux imprimantes 3D résine grand format Form 4L.

Le verrou du mélangeur permet de garder le mélangeur de résine en place sur la Form 4.

Pour le moulage par injection, nous avons travaillé avec un fabricant sous contrat basé à Taïwan qui a produit des composants pour plusieurs générations d'imprimantes 3D Formlabs, notamment des bacs, des cartouches et des mélangeurs. Le moule à deux cavités utilisé pour cet essai est le vrai moule utilisé pour la production en série des verrous du mélangeur de résine de la Form 4.

L'appareil de moulage par injection du fabricant à façon occupe 10 mètres carrés d'atelier de fabrication.

Pour la comparaison, nous avons utilisé deux imprimantes 3D Form 4L grand format, conçues pour une production à haut rendement, avec une grande zone de fabrication et des vitesses d'impression rapides. L'installation comprenait également une Form Wash L et une Form Cure L pour le post-traitement. Pour le matériau, nous avons choisi Black Resin, un matériau d'usage général, rigide et résistant, qui permet d'obtenir des pièces mattes et prêtes à être présentées.

Configuration de la production avec la Form 4L

L'installation d'impression 3D occupe environ trois mètres carrés d'espace au sol et comprend :

- 2x Form 4L

- 2x Resin Pump

- 2 conteneurs de 5 L de Black Resin

- 1x Form Wash L

- 1x Form Cure L

Dans l'environnement réel du moulage par injection, chaque cycle dure 50 secondes et produit deux pièces. La vitesse pourrait être augmentée en ayant un moule avec plus de cavités, ce qui produirait plus de pièces par cycle, ou en diminuant la durée du cycle avec des changements de processus, mais c'est le processus que nous et notre fabricant contractuel avons décidé comme étant le meilleur pour nos besoins de production. Comme nous le verrons bientôt, le moulage par injection devient la méthode de production la plus économique pour cette pièce dans les quantités supérieures à environ 13 000 unités.

Avec la Form 4L, nous avons imprimé 78 pièces par tâche d'impression, ce qui signifie que 13 tâches d'impression sont nécessaires pour produire 1000 pièces. La technologie d'impression propriétaire Low Force Display™ utilisée dans les imprimantes de la série Form 4 permet des vitesses d'impression rapides, et des ajustements ont été effectués dans l'éditeur de paramètres d'impression de PreForm pour augmenter encore la vitesse. Un paramètre d'impression personnalisé avec une hauteur de couche de 150 μm a permis de réduire le nombre de couches nécessaires pour réaliser l'impression, et d'augmenter l'irradiance et l'exposition pour réduire la durée nécessaire à chaque couche. Découvrez comment utiliser l'éditeur de paramètres d'impression ici.

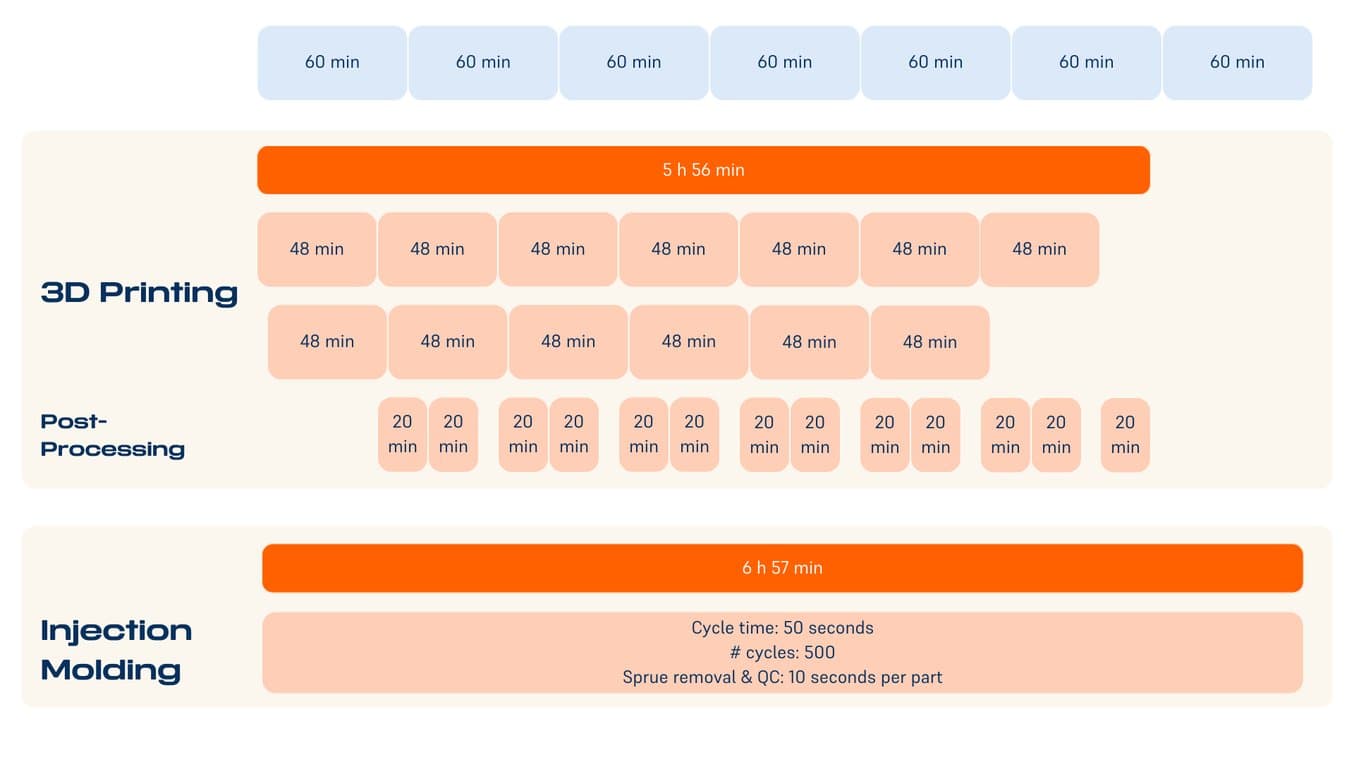

Durée de production des pièces

| Moulage par injection | Impression 3D | |

|---|---|---|

| Pièces par cycle/impression | 2 | 78 |

| Durée de cycle/d'impression | 50 s | 48 min |

| Nombre de cycles/d'impressions | 500 | 13 |

| Total des pièces | 1000 | 1014 |

| Temps total | 6 h 59 min | 5 h 56 min |

Les pièces moulées par injection comme celles imprimées en 3D nécessitent toutes deux un post-traitement. Dans les pièces moulées par injection, il faut retirer les canaux. Les pièces imprimées 3D avec de la résine doivent être lavées et post-polymérisées, et les supports retirés. Dans les deux cas, le post-traitement peut être terminé par les opérateurs pendant la production, ce qui signifie que le post-traitement n'augmente la durée de production que pour le dernier cycle de pièces.

Comparaison des durées de production : Six semaines vs. le même jour

Bien que notre analyse directe se soit concentrée exclusivement sur le temps de production, le processus à proprement parler commence par la fabrication du moule utilisé pour l'injection. La réalisation d'un moule de cette taille et de cette complexité nécessite généralement plusieurs semaines, qui ne peuvent être réduites qu'en payant un supplément 2 à 3 fois plus élevé. De la conception définitive des pièces aux pièces finies, le délai de production est généralement de 4 à 6 semaines, compte tenu de la conception pour la fabrication, de la découpe des outils, de la production et du post-traitement.

En revanche, l'impression 3D ne nécessite aucun outil et les pièces peuvent être imprimées le jour même sans frais supplémentaires. Cela signifie que la production de petites séries avec l'impression 3D peut être réalisée avant même que les conceptions d'outils moulés par injection ne soient finalisées.

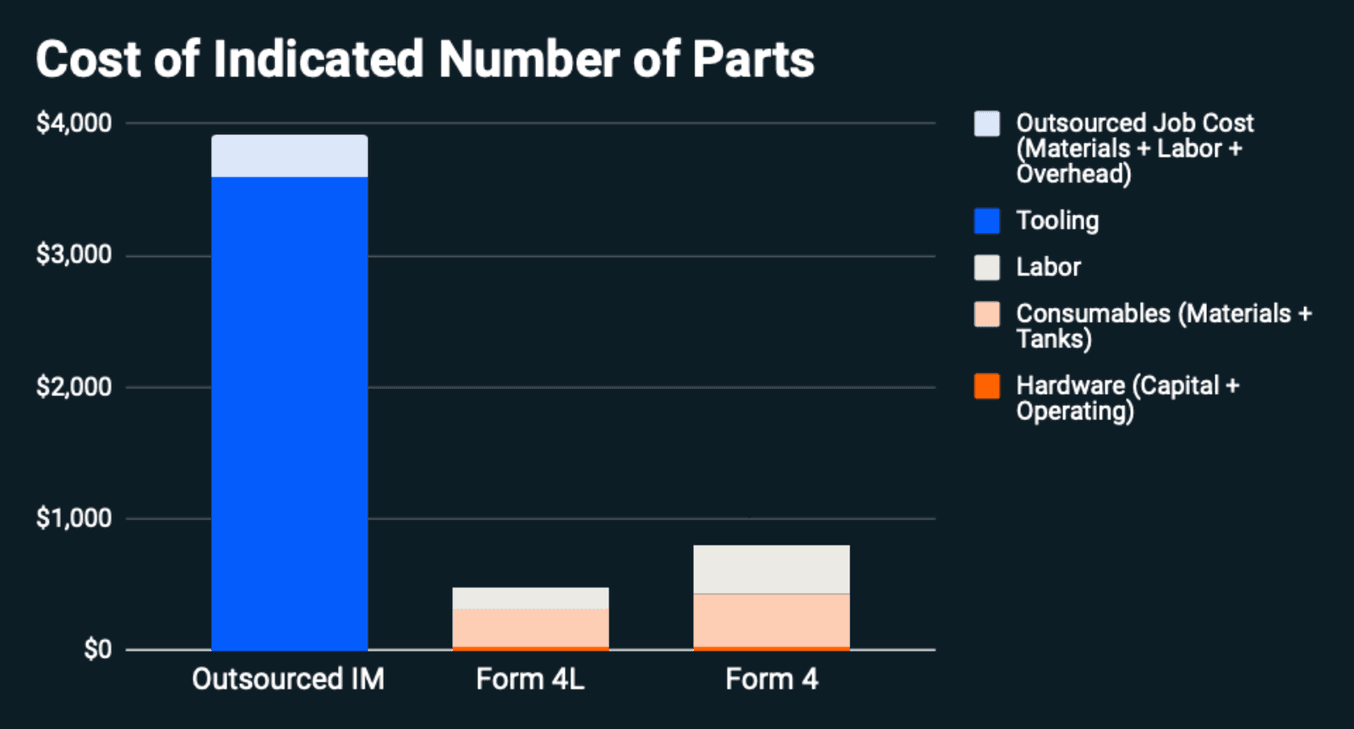

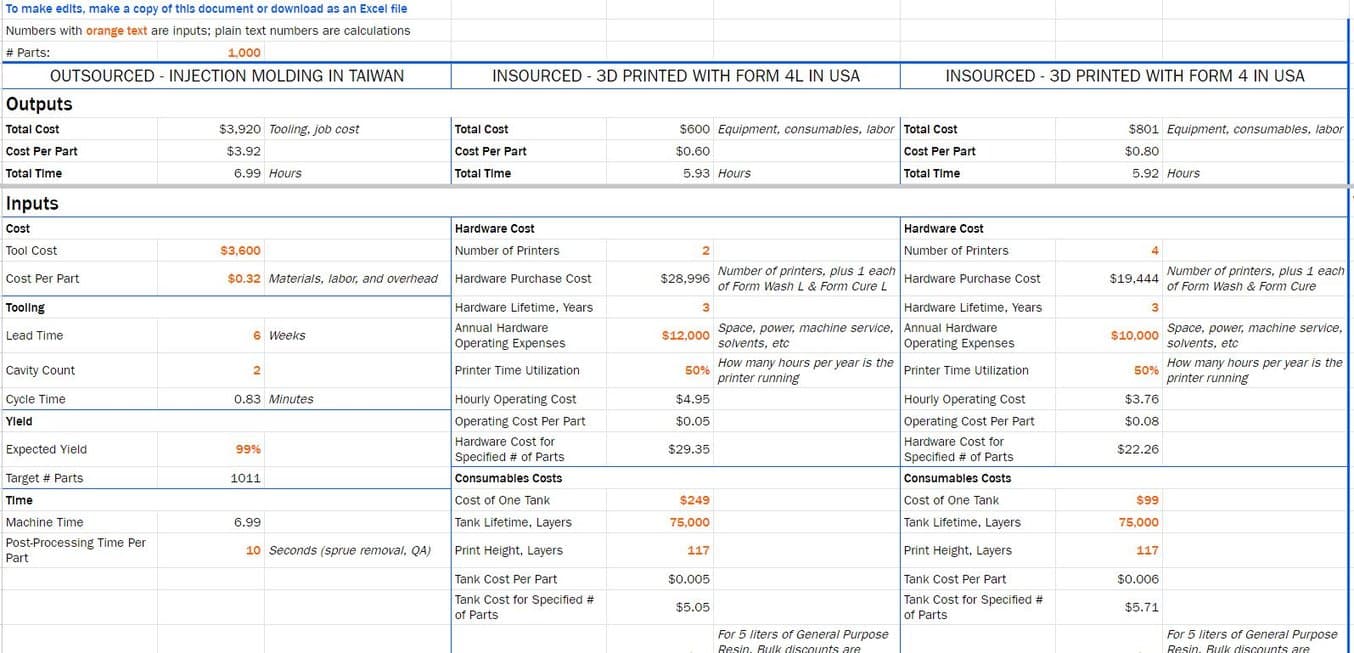

Coût par unité : 85 % de moins

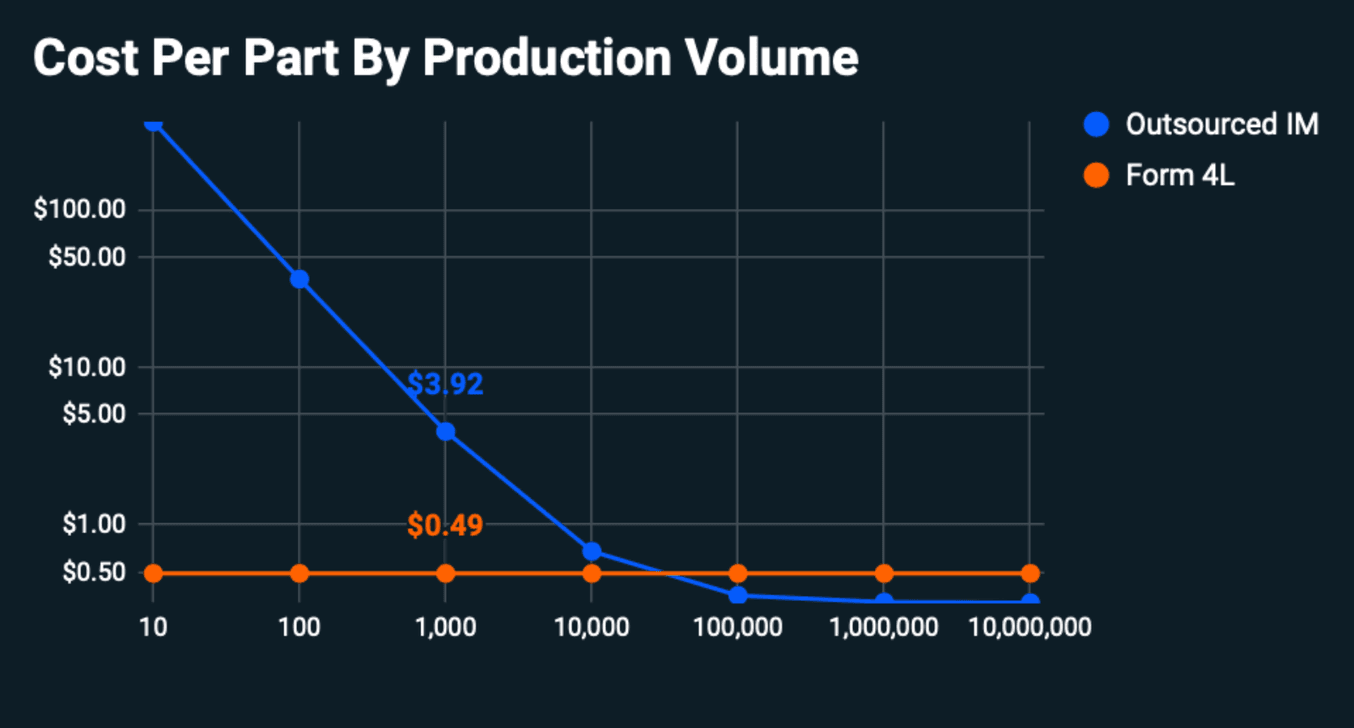

Sans frais d'outillage, l'impression 3D s'est imposée comme un moyen peu coûteux de produire de petites séries de pièces. Cette réputation bien méritée s'applique également dans ce cas : à 1000 pièces, l'impression 3D coûte 85 % de moins que le moulage par injection. Nous avons analysé les chiffres et constaté que le seuil de rentabilité entre les deux méthodes est de 13 050 pièces.

La fabrication de 1000 pièces avec un moulage par injection sous-traité coûte 3920 $, tandis que l'impression 3D en interne avec la Form 4L ne revient qu'à 600 $.

Coût par pièce en fonction du volume de l'unité. L'impression 3D est la solution la plus rentable jusqu'à 13 050 pièces. L'achat de résine en vrac à prix réduit pourrait faire baisser encore davantage le coût par pièce de l'impression 3D, le seuil de rentabilité se situant à plus de 40 000 pièces en fonction de la quantité de résine achetée.

Le coût par pièce du moulage par injection varie considérablement en fonction du volume de production, en raison de l'investissement initial substantiel requis. L'outil de moulage par injection utilisé pour mouler le verrou du mélangeur a coûté 3600 $. En outre, le fabricant sous contrat facture 32 cents par pièce pour les matériaux, la main-d'œuvre et les frais généraux.

D'autre part, l'impression 3D ne nécessite pas d'outil, de sorte que le coût par pièce varie moins en fonction du volume de production et se compose du matériel, des consommables et de la main-d'œuvre.

Pour cette comparaison, nous avons amorti les coûts de l'ensemble de l'installation sur trois ans, y compris l'investissement initial à l'achat de l'imprimante et les coûts d'exploitation, notamment l'espace, l'électricité, la maintenance et les solvants pour le lavage des pièces. À des volumes élevés, la contribution des coûts du matériel au coût par pièce est presque négligeable.

En ce qui concerne les coûts des matériaux, le verrou du mélangeur de résine de la Form 4 utilise 6 ml de Black Resin, qui coûte maintenant 65 $ le litre lorsqu'il est acheté dans un conteneur de cinq litres, ce qui signifie que le coût du matériau par pièce est de 40 cents. En tant que fabricant verticalement intégré, Formlabs offre des remises substantielles sur les volumes, jusqu'à 35 $ par litre pour les résines, de sorte que pour les grandes séries de production, le coût par pièce pourrait être jusqu'à 50 % moins élevé. Contactez l'équipe commerciale pour en savoir plus sur les prix des résines en vrac et obtenir une répartition personnalisée du coût par pièce pour votre application spécifique.

Consultez notre équipe commerciale

Que vous ayez besoin de prototyper à grande vitesse ou de produire des pièces finales, nous sommes là pour vous accompagner. L’équipe commerciale de Formlabs est composée de spécialistes engagés qui savent exactement comment vous assister et répondre aux besoins de votre entreprise.

Avec la Form 4, le facteur de coût le plus important est la main-d'œuvre. La zone d'impression plus petite de la Form 4 peut contenir la moitié des pièces de la Form 4L, ce qui signifie qu'il faut plus du double de tâches d'impression pour atteindre le nombre de pièces souhaité. Par conséquent, les opérateurs passeraient plus de deux fois plus de temps à préparer et à post-traiter les pièces imprimées avec la Form 4 qu'avec la Form 4L, et les coûts horaires de la main-d'œuvre seraient en conséquence plus élevés. Nous avons supposé un coût horaire de main-d'œuvre de 30 $ dans notre modèle ; ce coût peut être ajusté dans le calculateur de coût par pièce.

Coût total au nombre de pièces indiqué

| Catégorie de coût | Moulage par injection sous-traité | Form 4L | Form 4 |

|---|---|---|---|

| Matériel (investissement + fonctionnement) | 0 € | 29 $ | 22 $ |

| Consommables (matériaux + bacs) | 0 € | 408 $ | 409 $ |

| Main d'œuvre | 0 € | 163 $ | 370 $ |

| Outillage | 3600 $ | 0 € | 0 € |

| Coût de la tâche sous-traitée (matériaux + main-d'œuvre + frais généraux) | 320 $ | 0 € | 0 € |

Il existe de nombreuses façons de calculer le coût par pièce : ce résumé n'en est qu'un parmi d'autres. Par exemple, nous avons omis les frais d'expédition et les tarifs dans nos calculs, car ces coûts sont spécifiques à chaque site. Dans le cas du moulage par injection, il s'agirait probablement de 500 à 1 000 $ supplémentaires, alors que l'impression 3D en interne n'entraîne aucun frais d'expédition.

Toujours sceptique ? Voyez par vous-même

Nous avons publié un calculateur de coût par pièce pour ce cas d'utilisation. Plongez dans les chiffres pour vous en convaincre.

Sélection des matériaux et propriétés mécaniques : ajustement pour une application finale

Les spectateurs de la vidéo d'avril 2024 se sont demandé si les pièces imprimées en 3D allaient pouvoir résister à une utilisation intensive. Auparavant, les résines SLA étaient si fragiles qu'elles ne convenaient pas aux pièces complètes, mais la nouvelle génération de résines standard de Formlabs a une résistance et une rigidité comparables à celles du PET. Nous avons sélectionné Black Resin pour cet essai car sa résistance et sa rigidité répondent aux exigences d'utilisation de la pièce. De plus, la couleur noire matte et lisse répond aux préférences esthétiques pour cette pièce.

| Black Resin V5 | PET | |

|---|---|---|

| Résistance à la rupture par traction | 54 MPa | 58 MPa |

| Module de traction | 2500 MPa | 2400 MPa |

| Résistance à la flexion | 91 MPa | 84 MPa |

| Module de flexion | 2450 MPa | 2500 MPa |

La conception du verrou nécessite un équilibre entre rigidité et conformité : il doit être suffisamment rigide pour agir comme un levier et suffisamment souple pour s'enclencher et se placer. Les propriétés mécaniques de Black Resin répondent aux exigences physiques d'une utilisation normale pour cette pièce. Pour connaître les propriétés supplémentaires de ce matériau, téléchargez la fiche technique de Black Resin.

Un testeur de cycle a été réalisé pour fermer et ouvrir la pièce plusieurs centaines de fois. La pièce imprimée en 3D était toujours en état de marche à la fin de l'essai.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Le gagnant : l'impression 3D avec la Form 4L

Que l'on tienne compte ou non du temps d'impression, l'impression 3D l'emporte sur le moulage par injection pour 1000 pièces, que ce soit d'une heure ou de six semaines. L'impression 3D est également 85 % moins chère pour 1000 pièces et constitue la solution la plus rentable jusqu'à 13 050 pièces. Enfin, Black Resin offre les propriétés mécaniques requises pour notre application finale.

Nous ne disons pas que l'impression 3D sera gagnante à tous les coups : l'équation dépend de votre conception, de votre application et de bien d'autres facteurs. Autrefois considérée comme trop lente, trop coûteuse et trop peu performante pour les pièces finales, l'impression 3D est maintenant une option de fabrication viable pour un large éventail d'applications.

Nous savons que les lecteurs sceptiques auront encore des questions. Utilisez notre calculateur de coûts interactif pour explorer les compromis en termes de temps, de coût et de quantité entre l'impression 3D et le moulage par injection, ou contactez un expert en impression 3D pour découvrir comment l'impression 3D peut répondre à vos besoins en matière de fabrication.