La rétro-ingénierie est une méthode bien connue qui consiste à numériser la conception d’un produit. Ainsi, les fabricants sont en mesure de reproduire facilement des pièces à la demande, de créer et d’assurer la maintenance d’un inventaire numérique tout en évitant les problèmes causés par les outils ou les conceptions obsolètes. Cette technique est monnaie courante dans des secteurs tels que l’automobile, l’aérospatial, l’ingénierie biomédicale, la conception en vue de la fabrication ainsi que le design industriel.

Dans ce guide détaillé, vous découvrirez le processus de rétro-ingénierie, les meilleurs outils de rétro-ingénierie ainsi que des études de cas concrets dans différents secteurs.

Qu’est-ce que la rétro-ingénierie ?

La rétro-ingénierie est le processus qui consiste à démonter et examiner un produit afin de comprendre les concepts impliqués dans sa fabrication. L’objectif ? Produire un produit similaire ou améliorer un produit existant.

Bien qu’il s’agisse d’une définition reconnue de la rétro-ingénierie, il existe de nombreuses autres raisons d’adopter cette approche. L’innovation n’est souvent guère plus qu’une légère modification ou un ajout à un produit fini. Par exemple, en chimie pour créer de nouveaux composés moléculaires ou vaccins, en électronique pour reproduire des circuits imprimés, ou en développement de logiciels pour recréer des firmwares, des architectures back-end et des interfaces utilisateur.

Grâce à des technologies comme des scanners 3D et des outils de fabrication numérique comme des imprimantes 3D, les (rétro) ingénieurs disposent aujourd’hui d’outils plus performants que jamais.

De la numérisation 3D à l’impression 3D : rétro-ingénierie rapide pour la restauration de machines, les gabarits d’assemblage et les produits d’après-vente

Regardez ce webinaire et découvrez comment utiliser la numérisation 3D pour améliorer la conception et la production des pièces en la combinant à la rétro-ingénierie CAO et à l’impression 3D.

Rétro-ingénierie de matériel

Les raisons de procéder à la rétro-ingénierie de pièces mécaniques sont multiples.

Extensions : dans le domaine du développement de produits, les composants existants sont souvent remodelés pour créer des articles complémentaires ou d’après-vente, des personnalisations ou des réparations, ou encore pour les intégrer dans un nouvel ensemble.

Amélioration des produits : les composants existants peuvent être déconstruits, numérisés et examinés afin d’améliorer les processus de fabrication et d’assemblage. La réduction des coûts peut être réalisée en :

-

assouplissant les dimensions géométriques, les tolérances et les contraintes ;

-

allégeant les pièces par optimisation de la géométrie structurelle (nervures, épaisseur des parois, rayons et autres transitions) ;

-

reconcevant les produits en vue de modifier le processus de fabrication pour faciliter l’assemblage, le désassemblage, la moulabilité, l’intégration des fonctions ou le traitement en fin de vie ;

-

affinant les caractéristiques fonctionnelles clés, l’ergonomie et la facilité d’utilisation ;

-

améliorant les performances des produits, notamment en ce qui concerne la résistance globale, les caractéristiques d’encliquetage, les charnières mobiles, les points de montage des composants électroniques, la durabilité et l’indice de protection (IP) contre les infiltrations d’eau et de poussière.

Favoriser l’innovation : démonter des appareils existants pour comprendre leur fonctionnement interne et l’intention de leur conception dans les moindres détails peut donner lieu à des innovations.

Réexaminer les défis d’ingénierie passés évite de réinventer la roue. Le domaine du biomimétisme est remarquable à cet égard. En effet, des systèmes biologiques tels que les pattes des sauterelles ou des geckos, l’hydrodynamisme des baleines, le comportement des colonies de fourmis, les pattes des crevettes-mantes, les toiles d’araignées et les formations de coquilles d’ammonites ont fait l’objet de recherches qui ont permis de mettre au point des inventions.

En démontant des appareils existants, les entreprises peuvent également découvrir les composants qui se trouvent « sous le capot » des produits concurrents ainsi que la manière dont ils ont été assemblés. Ces informations peuvent ensuite être utilisées pour évaluer si l’entreprise offre réellement un bon rapport qualité-prix et pour déterminer les points à améliorer au niveau de l’intégration de la chaîne logistique et de la stratégie commerciale.

Reprise : lorsqu’un fabricant d’équipement d’origine (FEO) cesse son activité et n’a pas publié de plans ou de données CAO, la rétro-ingénierie est la méthode la plus efficace pour redonner vie à des éléments qui auraient disparu. Par exemple, c’est grâce à la rétro-ingénierie que d’anciens modèles de voitures pour lesquels il n’existe plus de fournisseurs de pièces de rechange peuvent à nouveau être conduits. En effet, ce processus permet de reprendre la production de sous-systèmes essentiels tels que les moteurs, boîtes de vitesses et chaînes cinématiques.

La rétro-ingénierie est également un excellent moyen de remettre sur le marché des lignes de produits qui ne sont plus disponibles, dont la protection brevetée a expiré et qui étaient autrefois populaires, et de les modifier pour les adapter aux consommateurs d’aujourd’hui.

En créant des archives numériques d’objets perdus depuis longtemps, la rétro-ingénierie répond également à des objectifs historiques. Les entreprises qui disposent uniquement de versions physiques de leurs produits fabriqués avant l’arrivée des ordinateurs et de la CAO sont désormais en mesure de recréer ces produits perdus grâce à des jumeaux numériques. Elles conservent ainsi l’ensemble de leur patrimoine de produits.

Pâles copies : L’application la moins éthique de la rétro-ingénierie est la pratique généralisée de l’imitation dont nous sommes actuellement témoins partout dans le monde. L’objectif ? Créer des répliques de produits à succès, souvent simplifiés, recopiés de manière maladroite ou disproportionnés.

Même si, dans de nombreux cas, il s’agit d’une violation de brevet et qu’une action en justice doit être engagée, cela peut également être vu comme un compliment pour les développeurs originaux et un moyen acceptable de diffuser un modèle sur des marchés qui ne sont pas desservis par le champ de distribution et la propriété intellectuelle de l’inventeur original.

Voici quelques exemples d’applications de la rétro-ingénierie :

| Secteur | Applications | |||

|---|---|---|---|---|

| Automobile | Pare-chocs, toits, modifications aérodynamiques, kit cars, collecteurs d’échappement, pièces détachées, numérisation de modèles en argile | |||

| Ingénierie biomédicale | Modèles anatomiques, implants, outils chirurgicaux, prothèses/orthèses, orthopédie | |||

| Produits de consommation | Extensions, prototypes, emballages | |||

| Ingénierie mécanique | Pièces de rechange, amélioration des pièces, ingénierie de la valeur, conversion de machines, analyse des défaillances | |||

| Ameublement | Ornementation, pieds, moulures, garnitures, pièces de rechange | |||

| Joaillerie | Répliques, moules, pièces sur mesure, préservation |

La rétro-ingénierie est-elle légale ?

La rétro-ingénierie est en règle générale légale en vertu de la loi américaine sur la protection des secrets commerciaux (DTSA, Defense Trade Secrets Act) pour obtenir un avantage commercial ou militaire sur les concurrents, à condition que cela ne viole pas les accords contractuels et après avoir obtenu le produit original conformément à la loi.

En outre, cette pratique est considérée comme un moyen légal de découvrir des secrets commerciaux, contrairement au vol ou à l’espionnage, tant qu’elle n’interfère pas avec la protection des brevets, les conditions générales d’utilisation ou d’autres obligations contractuelles.

Cependant, dans certains cas, la reproduction de produits par des concurrents peut avoir de graves conséquences pour les activités d’un FEO. Pour cette raison, les entreprises prennent souvent des mesures actives de sorte à éviter que leurs produits ne tombent entre de mauvaises mains.

Rétro-ingénierie de logiciels

La rétro-ingénierie de logiciels répond au même objectif, mais diffère fondamentalement de la réplication de matériel, car les applications commerciales sont généralement des logiciels propriétaires. En d’autres termes, le code source est volontairement rendu inaccessible aux tiers.

Il existe des outils spécifiques appelés désassembleurs qui permettent de mettre à nu le fonctionnement interne ainsi que la structure algorithmique de l’application cible. Ces logiciels d’inversion décompilent dans leur propre langage d’assemblage spécifique à la plateforme sans plagier le code original.

Grâce à cette conversion interne, le langage machine obtenu est unique, ce qui rend le processus totalement légal. C’est de cette façon que des fabricants comme AMD créent des microprocesseurs compatibles avec Intel. En procédant ainsi, les entreprises peuvent également personnaliser de nouveaux environnements logiciels à intégrer à leurs systèmes informatiques existants en toute légalité.

Un exemple connu est celui de l’équipe Project Zero de Google, qui a découvert une faiblesse critique dans les microprocesseurs grâce à la rétro-ingénierie. Elle a découvert qu’il était possible de créer des extractions de morceaux préalablement mis en mémoire cache pouvant contenir des informations sensibles telles que des mots de passe. Une idée leur est alors venue : stocker la mémoire dans un système sur une puce (SoC) séparé où elle est protégée contre les interceptions.

Une des différences fondamentales entre la rétro-ingénierie de logiciels et de matériel réside dans le fait que le code, contrairement à la matière physique, peut être crypté. Les cybercriminels s’en servent souvent pour créer des logiciels malveillants, qui sont très difficiles à rétroconcevoir, même avec des outils tels que le logiciel Ghidra développé par la NSA.

À des fins d’amélioration de la cybersécurité de l’entreprise, une équipe de « hackers » internes crée régulièrement des attaques virtuelles sur son propre réseau, tandis qu’une autre équipe de « protecteurs » surveille les attaques et en fait une rétro-ingénierie afin de trouver de nouvelles solutions.

Aperçu du processus de rétro-ingénierie

Le processus de rétro-ingénierie exact diffère suivant le type d’objet. Dans ce guide, nous allons aborder la rétro-ingénierie de matériel.

La rétro-ingénierie de matériel est un processus en quatre étapes. En comparaison aux processus de développement de nouveaux produits, il s’agit d’un processus inversé. Les ingénieurs spécialisés en rétro-ingénierie partent du produit fini pour déduire les exigences ayant mené à son développement.

La méthodologie suit généralement les étapes suivantes :

-

Acquisition de données : le scanner 3D est calibré et la vue est configurée pour obtenir des résultats optimaux en termes d’arrière-plan et d’éclairage Un nuage de points dont la taille peut atteindre plusieurs gigaoctets est ainsi obtenu. Souvent, numériser le modèle ne suffit pas. Les spécialistes de la rétro-ingénierie devront également découvrir directement l’intention de la conception ainsi que les caractéristiques d’assemblage en démontant le produit et en le soumettant à une série de tests.

-

Post-traitement : le nuage de points original est converti en un modèle de maillage conceptuel. La majorité des logiciels offrent des fonctions automatiques, mais il peut être nécessaire de combler manuellement les lacunes et de supprimer les irrégularités. L’objectif de cette étape et d’étudier et de décomposer le système actuel et ses éléments constitutifs.

-

Modélisation : la représentation en maillage de l’objet est convertie en un modèle paramétrique basé sur des solides et des surfaces. Pour retrouver l’intention de conception sous-jacente, il convient de travailler à partir du niveau de mise en œuvre. À ce stade, les ingénieurs peuvent facilement modifier les dimensions et apporter des améliorations.

-

Vérification : cette étape implique des comparaisons dimensionnelles entre le scan et la reproduction qui en résulte. Ensuite, il convient d’examiner, prototyper, tester et itérer dans différents scénarios pour s’assurer que le produit rétroconçu répond aux nouvelles exigences.

La rétro-ingénierie est intrinsèquement différente de l’ingénierie directe. Puisque le travail se fait à partir d’une mise en œuvre existante, le produit retravaillé n’atteint jamais une précision de 100 %, et n’est jamais parfaitement conforme aux spécifications ou modélisé « correctement » en termes de procédures de CAO.

Étant donné que la rétro-ingénierie est intrinsèquement imprécise en termes de dimensions, ambiguë en termes d’interprétation et étrange en termes de construction de surface, il convient de se contenter de l’approximation la plus proche possible. Néanmoins, en très peu de temps, il est possible de créer une valeur significative avec des pièces utiles qui auraient nécessité 10 à 100 fois plus de ressources si elles avaient été développées à partir de zéro. C’est un état d’esprit différent de celui de l’ingénierie directe, qui se caractérise généralement par la recherche de la perfection.

Les outils de rétro-ingénierie les plus performants

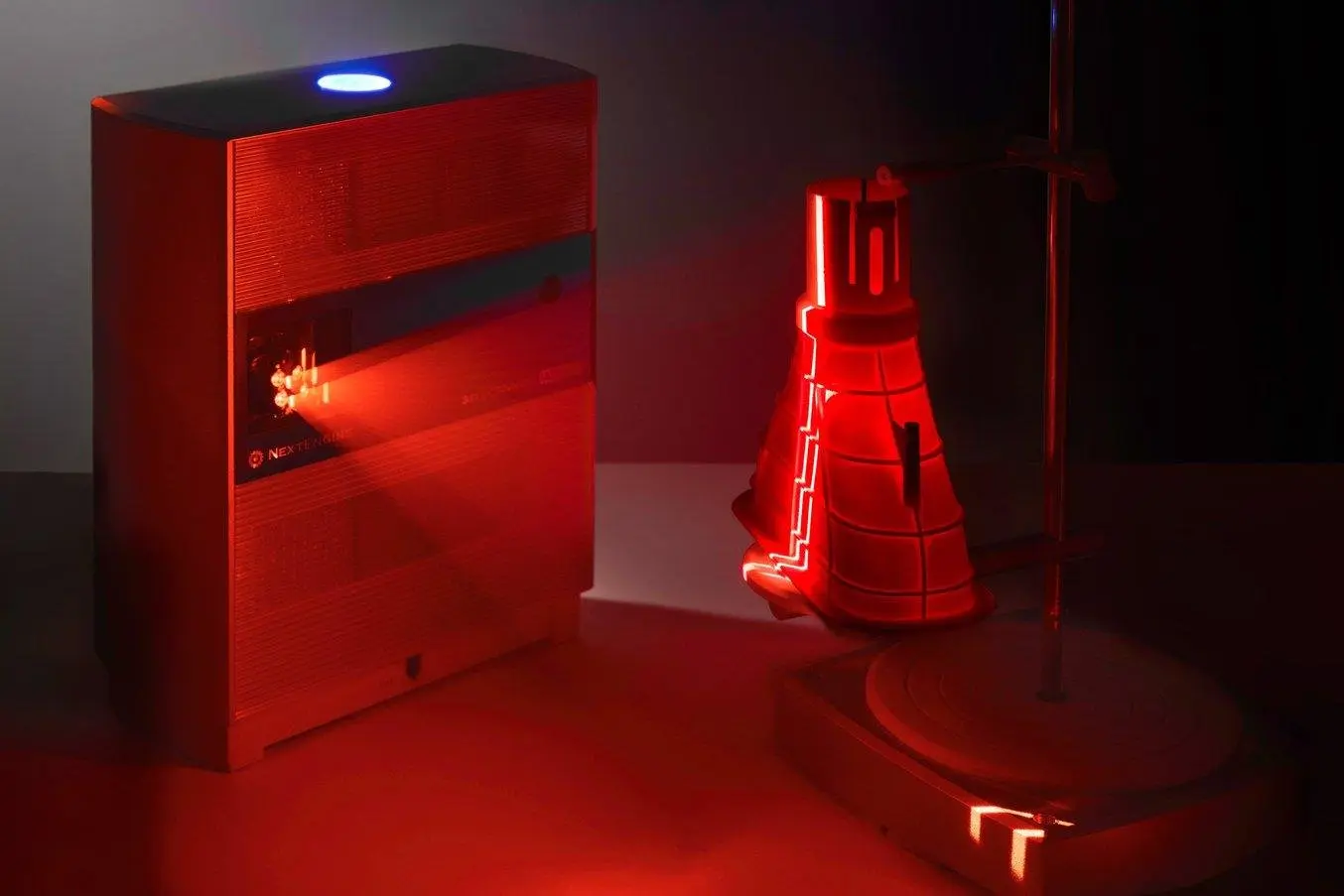

Scanners 3D pour la rétro-ingénierie

Pour transformer un objet physique en son jumeau numérique, les méthodes disponibles sont nombreuses. Les scanners 3D sont les dispositifs de capture les plus communément acceptés et se présentent sous différentes formes.

Les scanners 3D sont les dispositifs de capture les plus communément utilisés à des fins de rétro-ingénierie.

Les scanners à lumière structurée projettent un motif lumineux sur l’objet et utilisent deux caméras pour capturer la manière dont l’objet déforme la lumière. Les images qui en résultent sont assemblées pour former une image 3D.

Couramment utilisés dans les applications médicales portables et non invasives, les modèles d’entrée de gamme les plus connus sont le Shining3D Einstar, le Creality CR-Scan Lizard et le Structure Sensor Pro. Les niveaux de précision annoncés doivent cependant être pris avec des pincettes. En effet, la déviation moyenne est d’environ 1 % pour ce type d’appareils.

Parmi les solutions de scan plus avancées se trouvent par exemple les scanners portables Peel3D, Calibry et Artec Eva. Ils offrent une plus grande précision, un logiciel de traitement intégré et un retour d'information en temps réel pour faciliter le processus de scan. Ils permettent également différents modes, dont le scan à l'aide de marqueurs. Ils sont idéaux pour les objets plats mesurant jusqu’à plusieurs mètres. Cependant, l’amélioration de la qualité est généralement synonyme d’une augmentation exponentielle du prix.

Les scanners par triangulation laser envoient des millions de points laser par seconde sur l’objet cible, qui doit généralement être complété par des marqueurs. Cette catégorie de scanners 3D est idéale pour les parties opaques à détails fins, comme les maillages en filigrane, les surfaces convexes et les structures en treillis.

Des produits populaires comme le scanner 3D Matter and Form, le HandySCAN de Creaform, le T-Scan Hawk de Zeiss et le Freestyle de FARO sont en mesure de scanner des véhicules complets. Dans le cadre de projets de scan complexes, les professionnels ont souvent recours à une méthode hybride, à savoir l’utilisation d’un système MMT portable ainsi que d’un bras de scan sans contact stationnaire.

Pour les débutants et passionnés qui sont capables de compenser les imperfections de leurs scans par leurs capacités de CAO en rétro-ingénierie, il existe des alternatives moins coûteuses.

Les caméras infrarouges à détection de profondeur et les capteurs LiDAR fournissent des modèles de maillage moins précis, mais qui peuvent tout de même être satisfaisants pour des scans simples. Les derniers modèles d’iPhone et d’iPad Apple sont dotés de capteurs LiDAR.

La photogrammétrie est basée sur la photographie ordinaire. L’ingénieur doit prendre une séquence d’images sous différents angles autour de l’objet. Le processus de rétroconception s’appuie ensuite sur des logiciels à forte intensité de calcul tels que Meshroom, RealityCapture, Regard3D, Trnio, RecFusion ou Zephyr, pour assembler les images en une reconstruction 3D.

Même si certaines applications sont gratuites, l’obtention de modèles exploitables à partir de la photogrammétrie nécessite des compétences et de la patience, quelle que soit l’application.

Numérisation et impression 3D pour la rétro-ingénierie et d’autres applications

La numérisation 3D et l’impression 3D sont utilisables, entre autres, en reproduction, en restauration, en rétro-ingénierie, en métrologie, et bien plus. Téléchargez notre livre blanc pour découvrir ces applications et vous lancer.

Comment la numérisation 3D soutient les processus de développement de produit modernes

Visionnez ce webinaire en collaboration avec Peel 3D pour découvrir comment intégrer des scanners 3D à votre processus de travail d’impression 3D afin de faire passer votre processus de développement produit au niveau supérieur.

Logiciels de rétro-ingénierie

La facilité relative d’un flux de travail entre la numérisation 3D et la CAO dépend souvent d’un ensemble d’outils logiciels distincts dont les degrés de compatibilité varient. Cependant, afin de rationaliser le processus, il est préférable de choisir une solution logicielle qui permet à l’ingénieur de passer des données de numérisation brutes à une reconstruction complète et de haute qualité de la conception d’origine.

Les meilleurs outils logiciels pour la rétro-ingénierie chargeront un nuage de points en différents formats comme .ply, .asc, .ptx, .pcg (Autodesk), .e57, .xyz, .fls (Faro), .pcd, .las et .obj. Ces programmes génèrent et réparent automatiquement le maillage résultant et offrent une série d’outils intelligents pour reconstruire les surfaces NURBS afin de les adapter au maillage. Ainsi, nul besoin de mesurer chaque petit détail avec un pied à coulisse pour le reconstruire manuellement, comme c’était le cas avant l’avènement de la numérisation 3D.

Certains studios de conception virtuelle permettent même aux utilisateurs de préparer le résultat directement pour le prototypage, par commande numérique par ordinateur, impression 3D ou moulage. La précision est essentielle tout au long du processus de rétroconception. En effet, un dixième de millimètre peut faire une différence dans la manière dont deux pièces fabriquées s’assemblent.

Afin d’assurer la précision, un outil de rétro-ingénierie doit être en mesure de réaliser les vérifications et analyses suivantes :

-

Vérification de l’ajustement afin de s’assurer que les pièces fonctionneront harmonieusement ensemble dans un assemblage et que les composants externes s’ajusteront parfaitement.

-

Analyse de l’épaisseur des parois afin d’optimiser la moulabilité et le poids de la conception.

-

Analyse des dépouilles afin de garantir des angles de dépouilles corrects, d’éviter les contre-dépouilles et de valider les lignes de jonction.

-

Analyse de la surface, comme le zébrage et le contrôle de la courbure, afin de garantir l’adéquation avec les grandes formes complexes telles que celles requises dans les produits de consommation et l’automobile.

-

Vérification des dimensions comme la masse, le volume et le volume englobant.

Voici quelques-uns des meilleurs logiciels de rétro-ingénierie.

Mesh2Surface

Mesh2Surface est une solution de bout en bout qui permet aux développeurs de produit de convertir directement un nuage de points en un maillage à des fins de rétro-ingénierie dans Rhinoceros ou SolidWorks.

Le concepteur 3D peut ensuite extraire des plans et des points de référence sur le maillage pour s’adapter à une géométrie complexe. Mesh2Surface propose des outils intelligents pour la création d’esquisses 3D, de sections transversales et de contours. Cette solution offre également l’analyse des écarts, le surfaçage automatique avec des paramètres de précision personnalisés ainsi que la possibilité de dessiner les surfaces de forme libre les mieux adaptées.

Mesh2Surface donne d’excellents résultats dans la création de pièces de remplacement de pièces très endommagées, comme le phare de moto ci-dessus.

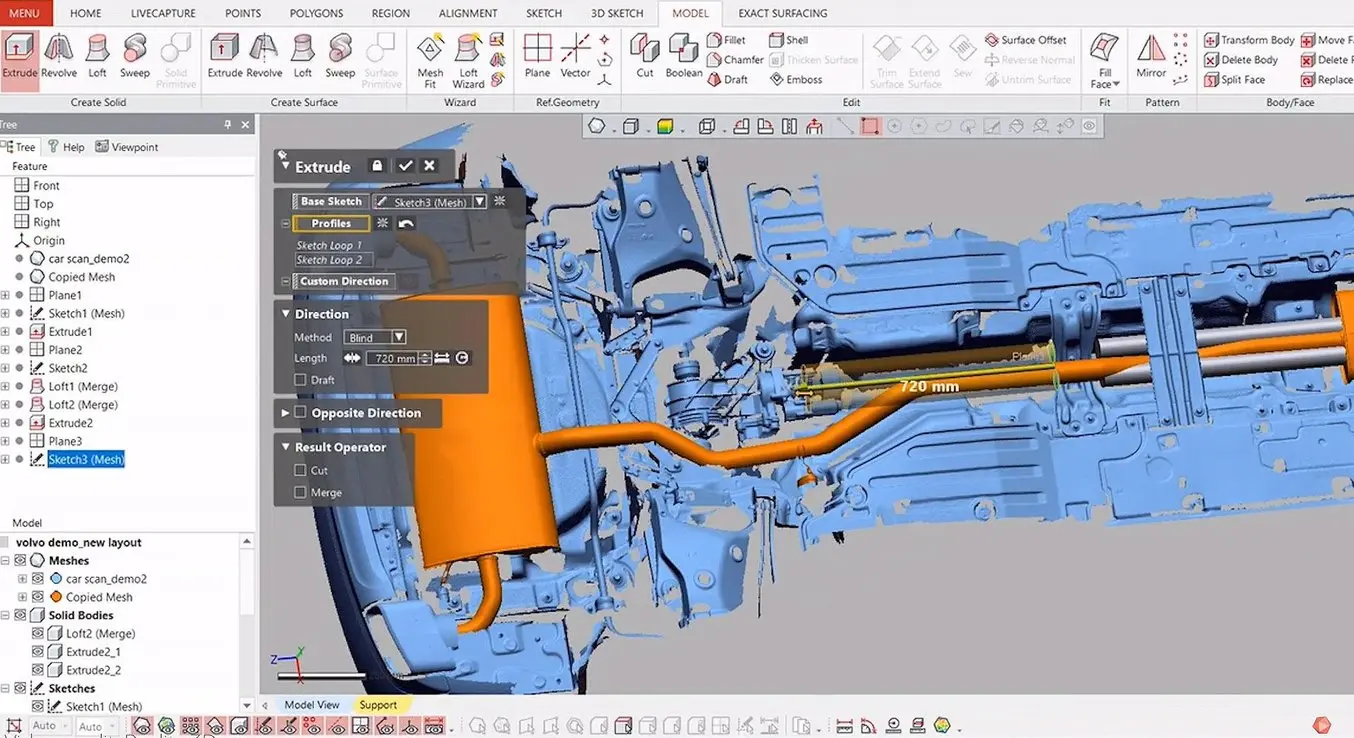

Artec Studio

Artec est une autre solution à la pointe des outils de rétro-ingénierie matérielle. Son point fort ? Sa facilité d’utilisation et sa vitesse maximale dans le processus de conversion de la numérisation en CAO. Le logiciel fournit un retour en temps réel sur les mouvements de l’appareil et permet même de superposer plusieurs scans pour une intégration plus riche des données. À titre d’exemple, une voiture entière peut être numérisée en 15 minutes environ.

Même si Artec ne propose pas une expérience de CAO complète, les utilisateurs peuvent néanmoins créer des modèles précis en utilisant l’ajustement primitif, d’excellents algorithmes de suivi des textures et de la géométrie ainsi que l’outil Auto Surface qui transforme les formes organiques en un modèle solide.

Artec Studio comprend également un mode Autopilot qui automatise considérablement le processus de modélisation.

Artec Studio a permis à un rétro-ingénieur de scanner en 3D et de reproduire en moins d’une heure des parties du dessous de caisse d’une Volvo XC90 pour développer un nouveau système d’échappement.

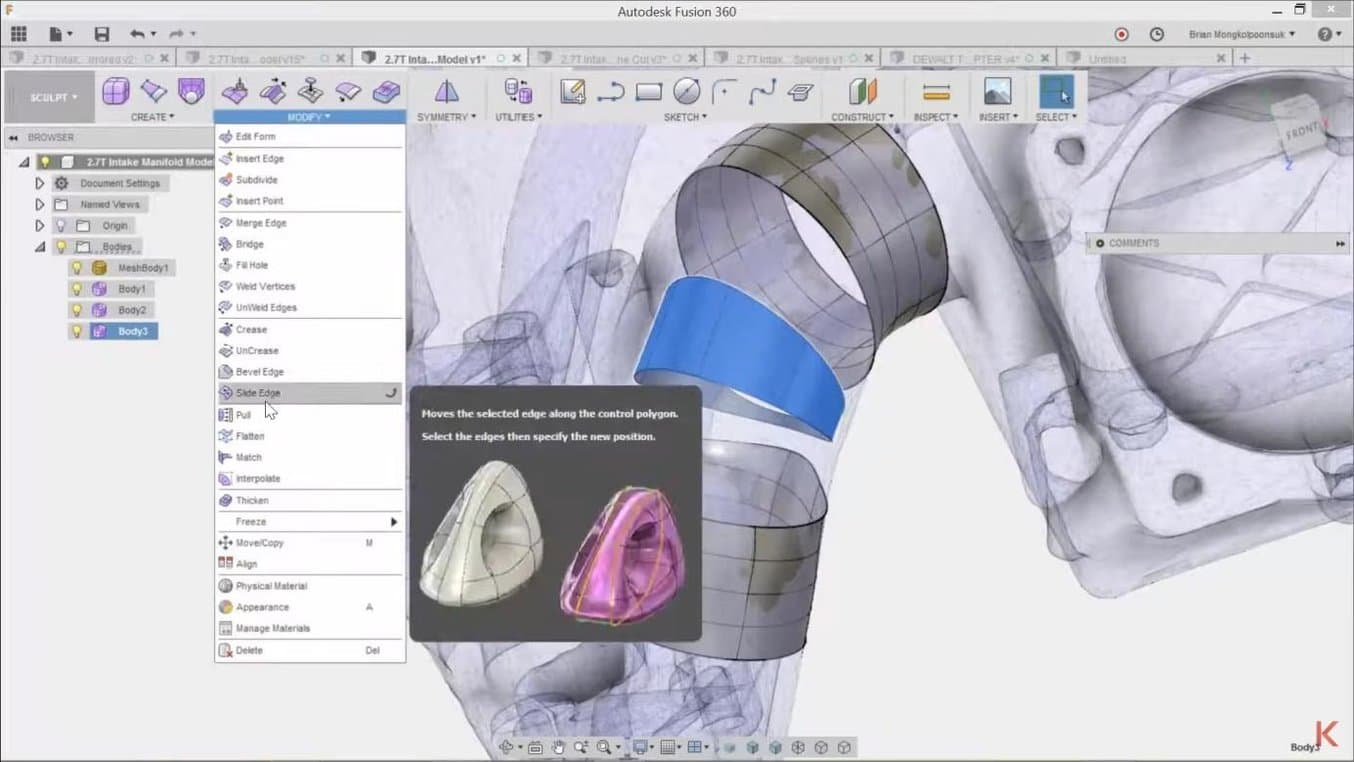

Fusion 360

Autodesk Fusion 360 est un outil de rétro-ingénierie bien connu. Ce système de CAO basé sur le cloud offre une solution intermédiaire. En effet, il peut uniquement gérer des maillages légers et offre une suite limitée d’opérations géométriques par rapport aux leaders du secteur.

Fusion propose différentes méthodes pour le flux de travail maillage-solide, telles que l’obtention de contours dans l’espace de travail Maillage. Il dispose également de nombreux outils d’analyse pour la simulation des contraintes et l’optimisation topologique dans ses différents espaces de travail. Comme il est intégré à Meshmixer, il fournit également des outils de réparation de maillage de plus en plus fiables.

Fusion 360 est une excellente solution de milieu de gamme qui propose un large éventail d’outils de modélisation polygonale pour s’adapter à la géométrie des maillages.

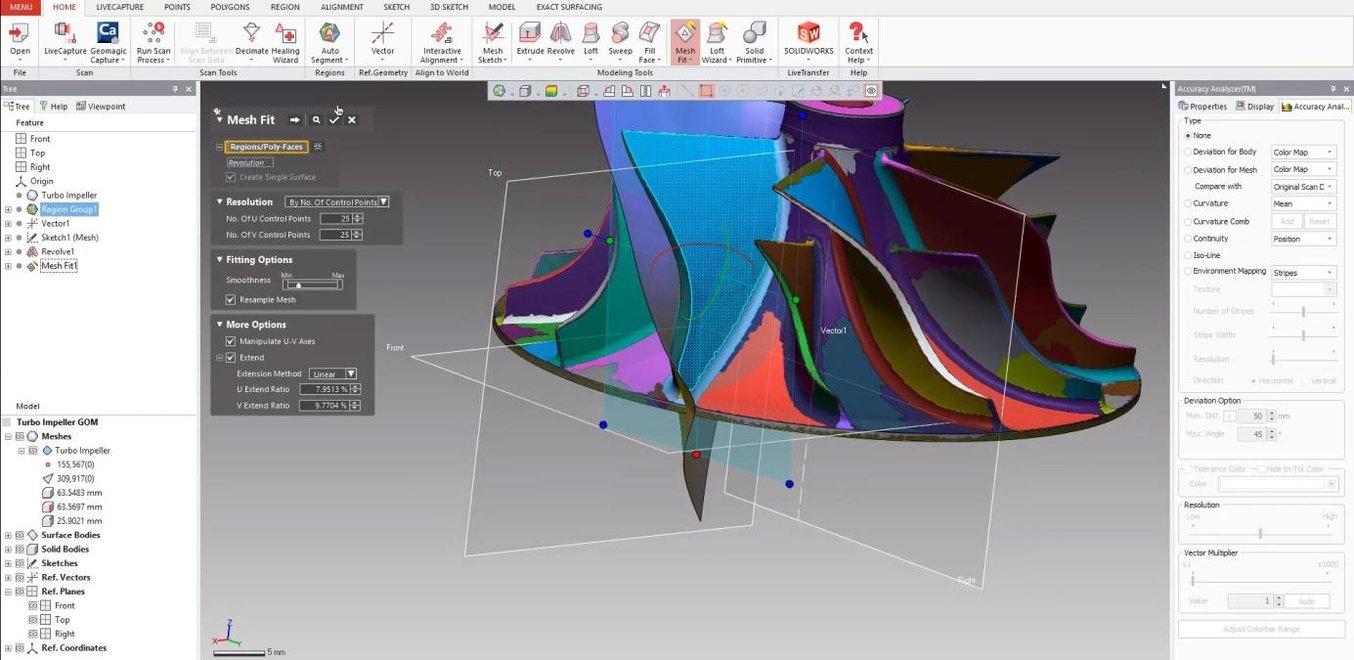

Geomagic Design X

Geomagic est la solution haut de gamme pour transformer les données des numérisations 3D en modèles CAO basés sur les caractéristiques. Le traçage de contours basés sur différentes sections du maillage permet de garantir une reconstruction précise. Grâce à la sélection des brosses, vous pouvez inclure et exclure des zones spécifiques aux différentes étapes du processus de reconstruction. Cette solution propose également une puissante fonction Autosurface qui facilite le travail aux ingénieurs.

En outre, l’interface utilisateur ressemble à SolidWorks. En fait, l’outil « Live Transfer » permet aux concepteurs d’exporter l’arbre historique vers un environnement de modélisation CAO dédié tel que NX, Creo, Inventor, Pro/ENGINEER et SolidWorks.

Grâce à des outils de reconstruction de surface avancés, Geomagic Design X peut prendre en charge des rétroconceptions complexes, comme cette roue de turbocompresseur numérisée en 3D.

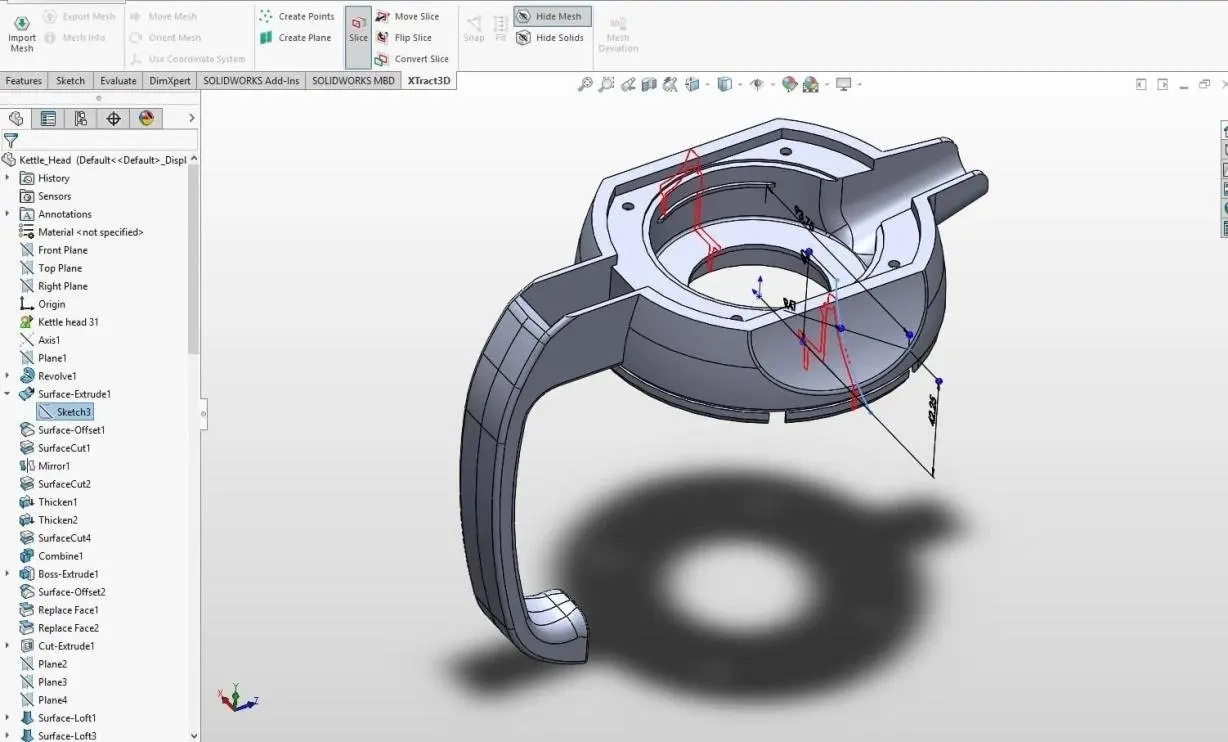

Xtract3D

Pour les concepteurs et ingénieurs qui préfèrent réaliser leurs tâches de rétro-ingénierie sous SolidWorks, Xtract3D se présente comme un plug-in essentiel. En effet, il permet une importation directe des maillages ou des nuages de points. Cependant, comme il est principalement destiné à des géométries plus simples, il constitue une alternative simplifiée à des packs de rétro-ingénierie plus puissants.

Les outils proposés n’en sont pas moins appréciables. Avec Xtract3D, les utilisateurs disposent de puissants outils de vue en coupe, d’ajustement de croquis et d’assemblage. Les concepteurs peuvent ainsi tracer directement sur les sections transversales 2D des données de numérisation 3D pour créer facilement des modèles paramétriques.

Les fonctionnalités du plug-in Xtract3D pour SolidWorks permettent de reproduire des produits de consommation tels que cette tête de bouilloire à partir de données de numérisation 3D.

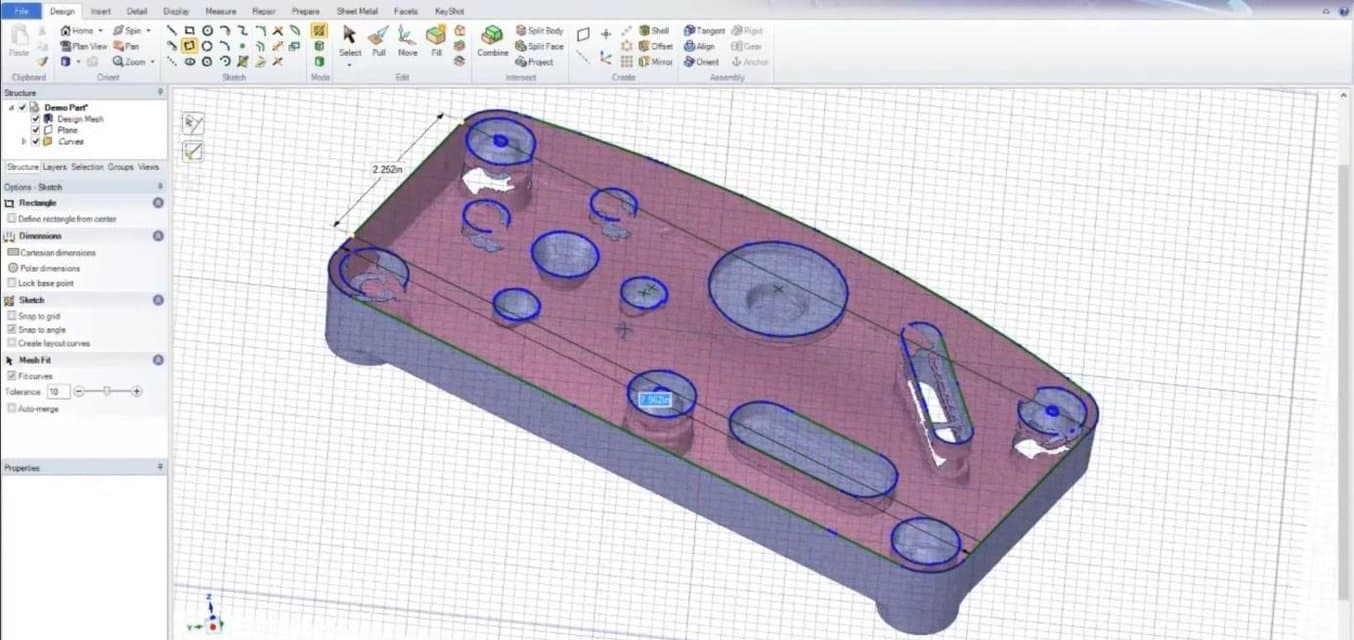

Ansys SpaceClaim

SpaceClaim est un logiciel de CAO renommé et innovant, doté de capacités avancées de rétro-ingénierie. Il constitue une solution de choix pour les modeleurs directs qui préfèrent la liberté et la rapidité aux complexités d’une définition étroite de la géométrie dans des environnements de modélisation paramétriques basés sur l’arbre historique.

SpaceClaim se démarque en termes de rationalisation du flux de travail de rétro-ingénierie grâce à des fonctionnalités intelligentes comme l’identification des caractéristiques, Skin Surface et des manipulations de type push/pull. Au cours du processus de reconstruction, le logiciel détecte automatiquement les opérations de modelage souhaitées et fait des suggestions pour un remodelage optimal de sorte à obtenir des résultats de la plus haute précision.

De plus, en travaillant sur SpaceClaim, les ingénieurs peuvent facilement lier leur modèle à d’autres modules Ansys comme ceux pour la CFD ou les simulations mécaniques.

SpaceClaim détecte automatiquement les caractéristiques et raccorde la nouvelle géométrie au maillage d’origine pour un remodelage rapide et précis.

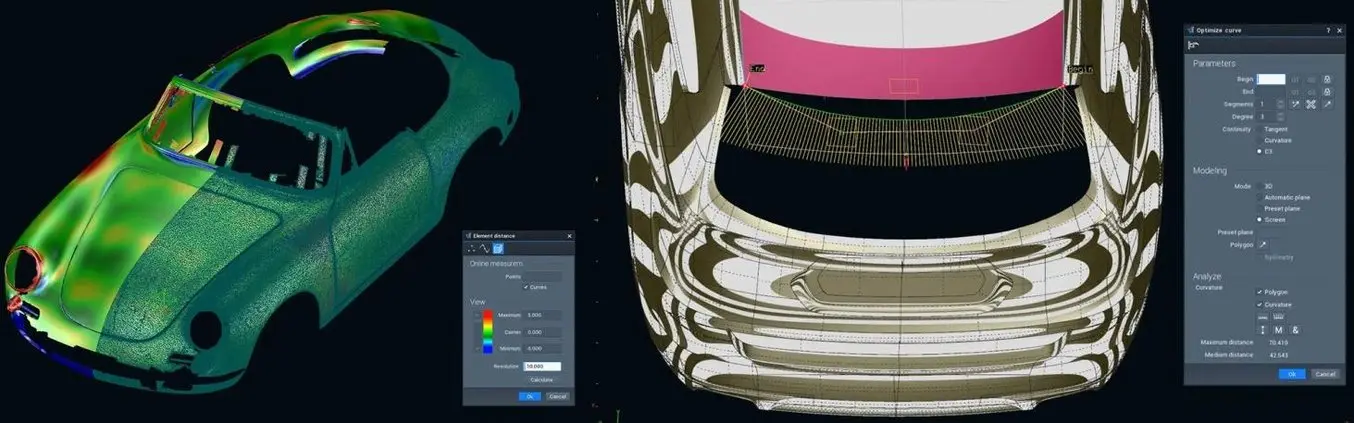

Tebis Reverser

Tebis offre un environnement de rétro-ingénierie spécialisé pour les concepteurs automobiles. Il a été développé en collaboration avec BMW Design Group pour faciliter le flux de travail de l’argile à la CAO. Les concepteurs peuvent ainsi aller plus loin dans le processus de conception manuelle avant de passer à la 3D.

Le logiciel Reverser analyse les données de maillage, ce qui permet aux concepteurs de créer une structure de maquette fonctionnelle qui est ensuite utilisée pour générer des surfaces individuelles. Ces surfaces sont ensuite analysées et lissées pour atteindre une qualité de classe A, conformément aux normes de l’industrie.

En plus d’offrir une multitude de paramètres de contrôle manuel, le logiciel permet de calculer automatiquement les surfaces et de contrôler les transitions dans les moindres détails, sans que l’utilisateur ait une expertise approfondie. La technologie de surface associée maintient la liaison entre le maillage et les surfaces générées de sorte à assurer des transitions tangentiellement constantes et des progressions de surface lisses.

Tebis Reverser constitue une solution sûre pour générer des modèles de surface de haute qualité à partir de scans 3D de véhicules.

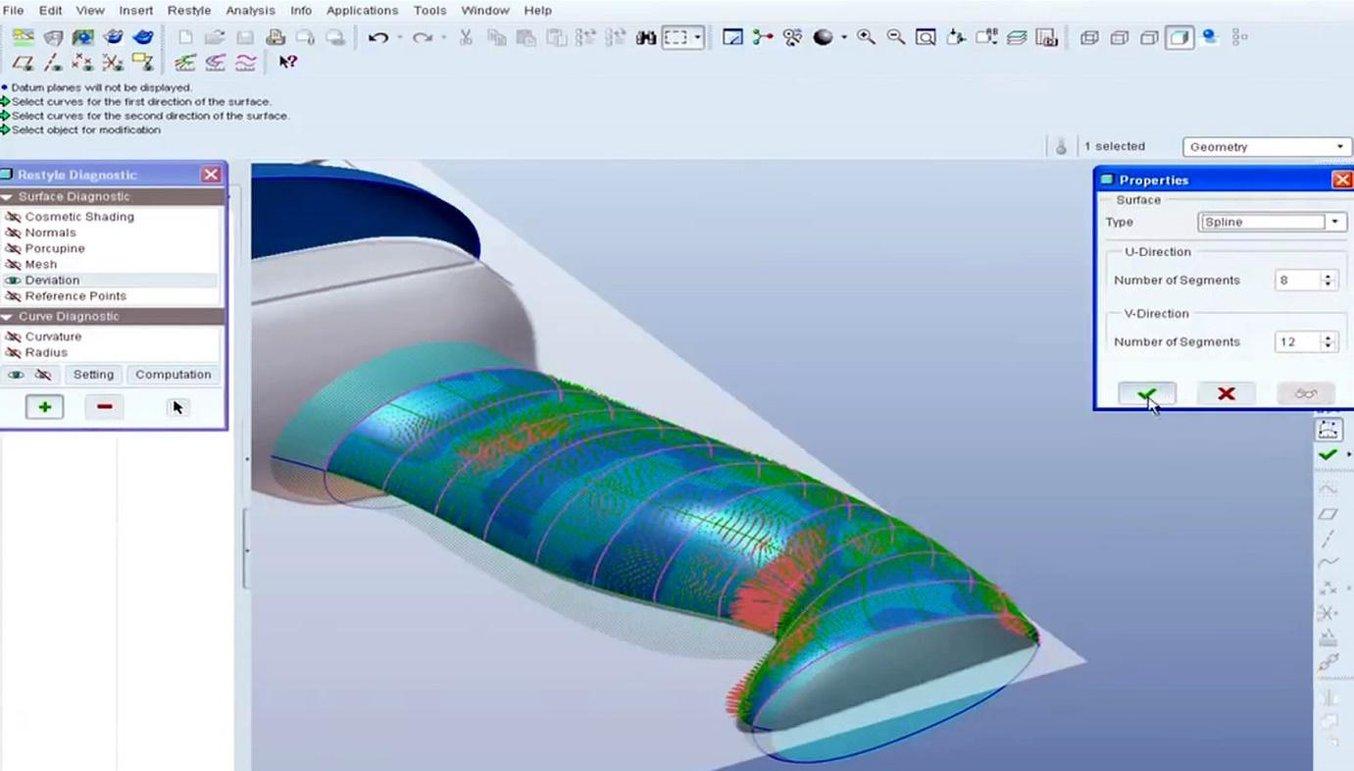

PTC Creo

Creo est un logiciel de modélisation paramétrique adapté aux assemblages de plus de 1000 pièces. Ce logiciel gagne en popularité dans le secteur des produits de consommation et de la mobilité. Il a notamment été adopté par de grands noms du secteur tels que Aston Martin, John Deere, Volkswagen, Toyota et Amazon.

Les ingénieurs professionnels peuvent grandement tirer parti du pack Advanced Plus, qui comprend le surfaçage avancé, un outil de vue en coupe d’impression 3D, le GD&T, la conception de moules et la simulation.

PTC a également sorti une extension de rétro-ingénierie pour Pro/ENGINEER et sa version professionnelle, qui s’appelle désormais Creo. Une fois les données du nuage de points importées et le maillage des facettes créé, celui-ci peut être nettoyé et ses caractéristiques de modélisation seront extraites automatiquement grâce à Restyle. Creo propose également de puissants outils de synthèse et d’analyse pour développer des modèles très précis aux courbures continues.

L’extension Reverse Engineering (REX) pour Creo et Pro/ENGINEER offre des outils avancés pour des résultats professionnels et précis.

VXElements

La suite VXElements de Creaform propose un ensemble de modules pour le flux de travail de la numérisation à la CAO. Le plus remarquable de ces modules est le logiciel VXModel, qui agit comme un assistant virtuel pour transformer les données de maillage brutes en un modèle solide de haute qualité.

Ses points forts ? Les outils de surfaçage automatique et manuel, la fonctionnalité de nettoyage du maillage, l’alignement par pression, les opérations de combinaison booléenne et la capacité d’extraire et d’éditer les limites et les sections transversales. VXModel dispose également d’une fonction d’exportation pour l’impression 3D et permet de transférer directement les modèles de rétro-ingénierie vers Inventor, SolidWorks et SolidEdge en vue d’un traitement ultérieur.

VXModel propose un ensemble d’outils pour la rétro-ingénierie.

Imprimantes 3D pour la rétro-ingénierie

En imprimant en 3D des pièces de rétro-ingénierie, les concepteurs acquièrent une connaissance approfondie de toutes les caractéristiques et de tous les paramètres qui favorisent le succès de leur création. En outre, cela leur permet de passer par des cycles d’amélioration rapides et même d’imprimer en 3D des pièces finales.

Les imprimantes 3D SLA utilisent un laser pour polymériser de la résine liquide en plastique durci par le processus dit de photopolymérisation. Les pièces imprimées par stéréolithographie ont l’exactitude et la résolution les plus élevées, les détails les plus précis et la finition de surface la plus lisse de toutes les techniques d’impression 3D plastique. De plus, l’impression par SLA offre la plus large gamme de matériaux.

Le SLA est une très bonne option d’impression pour réaliser des prototypes avec un haut niveau de détail, des tolérances étroites et une surface lisse, tels que des moules, des modèles et des pièces fonctionnelles. L’ingénierie et la conception de produits de divers secteurs industriels utilisent le procédé SLA, parmi lesquels le secteur dentaire, la production industrielle, la joaillerie, le modélisme et l’enseignement.

Les imprimantes 3D SLA de bureau comme la Form 3+ de Formlabs constituent une solution puissante, mais abordable, pour la majorité des projets de rétro-ingénierie. Les imprimantes grand format comme la Form 3L de Formlabs peuvent quant à elles prendre en charge les projets les plus importants.

Les imprimantes 3D SLA de bureau sont idéales pour transformer les conceptions issues de la rétro-ingénierie en pièces physiques.

Introduction à l’impression 3D avec la stéréolithographie de bureau (SLA)

Vous cherchez une imprimante 3D pour créer des modèles 3D haute résolution ? Téléchargez notre livre blanc pour découvrir comment fonctionne l’impression SLA et pourquoi elle est tant utilisée pour créer des modèles aux détails incroyables.

Le frittage sélectif par laser est la technologie de fabrication additive la plus courante pour les applications industrielles. Les ingénieurs et les fabricants de différents secteurs lui font confiance pour sa capacité à produire des pièces solides et fonctionnelles.

Les imprimantes 3D SLS utilisent un laser de forte puissance pour fritter de petites particules de poudre de polymère. La poudre non frittée supporte la pièce pendant l’opération, ce qui évite d’avoir à lui ajouter des structures de supports. En cela, le procédé SLS est idéal pour des pièces à géométrie complexe, présentant des formes internes ou négatives, des contre-dépouilles ou des parois minces. Les pièces fabriquées par SLS présentent d’excellentes caractéristiques mécaniques, leur résistance s’apparentant à celle de pièces moulées par injection.

Le faible coût par pièce, la productivité élevée et des matériaux bien éprouvés ont fait des imprimantes SLS, comme la Fuse Series de Formlabs, le choix le plus apprécié par les ingénieurs pour réaliser des prototypes fonctionnels, et une alternative rentable au moulage par injection pour réaliser des lots de taille restreinte ou de complément.

Les imprimantes 3D SLS sont idéales pour la rétro-ingénierie de géométries complexes.

Introduction à l’impression 3D à frittage sélectif par laser (SLS)

Vous cherchez une imprimante 3D pour réaliser des pièces solides et fonctionnelles ? Téléchargez le livre blanc pour savoir comment fonctionne l’impression 3D SLS et les raisons de sa popularité pour le prototypage fonctionnel et la production de produits finis.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

Études de cas : numérisation 3D et impression 3D pour la rétro-ingénierie

La rétro-ingénierie s’applique à de nombreux domaines. Découvrons des études de cas réels où l’ensemble du flux de travail, de la numérisation 3D à l’impression 3D, a été utilisé pour créer des pièces personnalisées, des pièces de rechange, des pièces d’après-vente, et plus encore.

Pour Dorman Products, géant de l’industrie des pièces détachées automobiles, la rétro-ingénierie est au cœur de son modèle d’entreprise. Dorman analyse les défaillances des pièces d’origine et procède à une rétro-ingénierie du produit, dans certains cas en repensant et en améliorant complètement la conception. Ils vont souvent chercher la pièce d’origine, parfois en achetant des voitures entières afin de bien comprendre l’ensemble du système du véhicule et de valider la conception améliorée.

Dorman Products utilise des imprimantes 3D SLA de Formlabs pour produire des prototypes de ses pièces d’après-vente.

Les ingénieurs de STS Technical Group ont utilisé un scanner 3D Creaform ainsi que le logiciel VXElements pour créer une pince personnalisée pour un robot de transfert afin d’améliorer la compatibilité avec un injecteur de carburant spécifique. Les résultats se sont avérés bien meilleurs que le produit commercial lui-même.

L’équipe de STS Technical Group a utilisé l’impression 3D SLA pour la production de pinces de robot sur mesure.

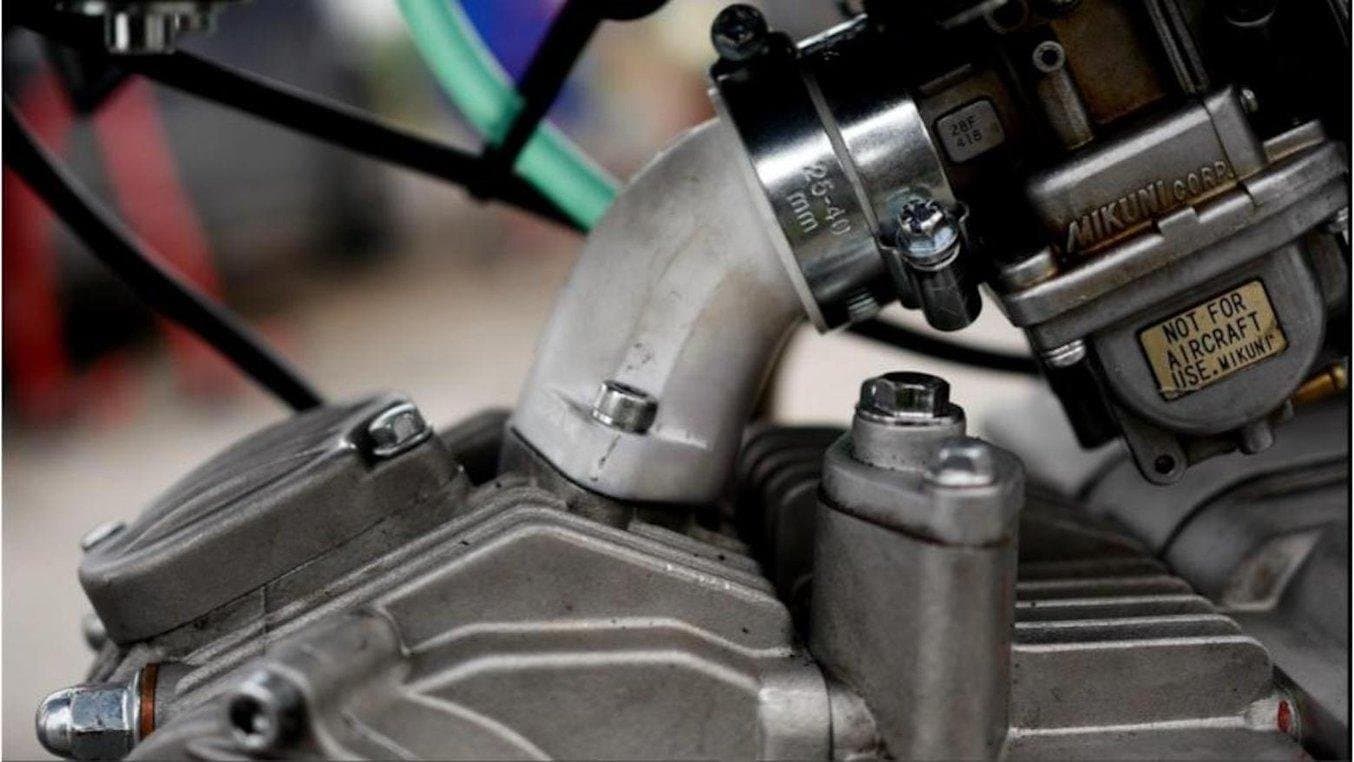

Lors d’un autre projet, l’équipe d’Help3D a développé un collecteur d’admission personnalisé pour une moto de course professionnelle. Elle a utilisé la numérisation 3D pour générer un modèle précis du moteur à quatre temps et de l’ensemble qui l’entoure, puis s’est tournée vers Fusion 360 pour procéder à la rétro-ingénierie de la conception. Le résultat, imprimé en 3D et hermétique, a été créé à l’aide de l’imprimante SLA de Formlabs en Rigid 10K Resin et a permis d’augmenter la puissance de 10 %.

Numérisation et impression 3D dans l'industrie automobile avec Forge Motorsport

Dans ce webinaire, Forge Motorsport, fabricant de produits à des fins d’améliorations de performance pour le marché des pièces détachées dans l’industrie automobile, explique l’utilisation des technologies d’impression et de numérisation 3D pour l’amélioration de ses flux de travail.

Le collecteur rétroconçu a été imprimé en 3D dans un matériau résistant à la chaleur.

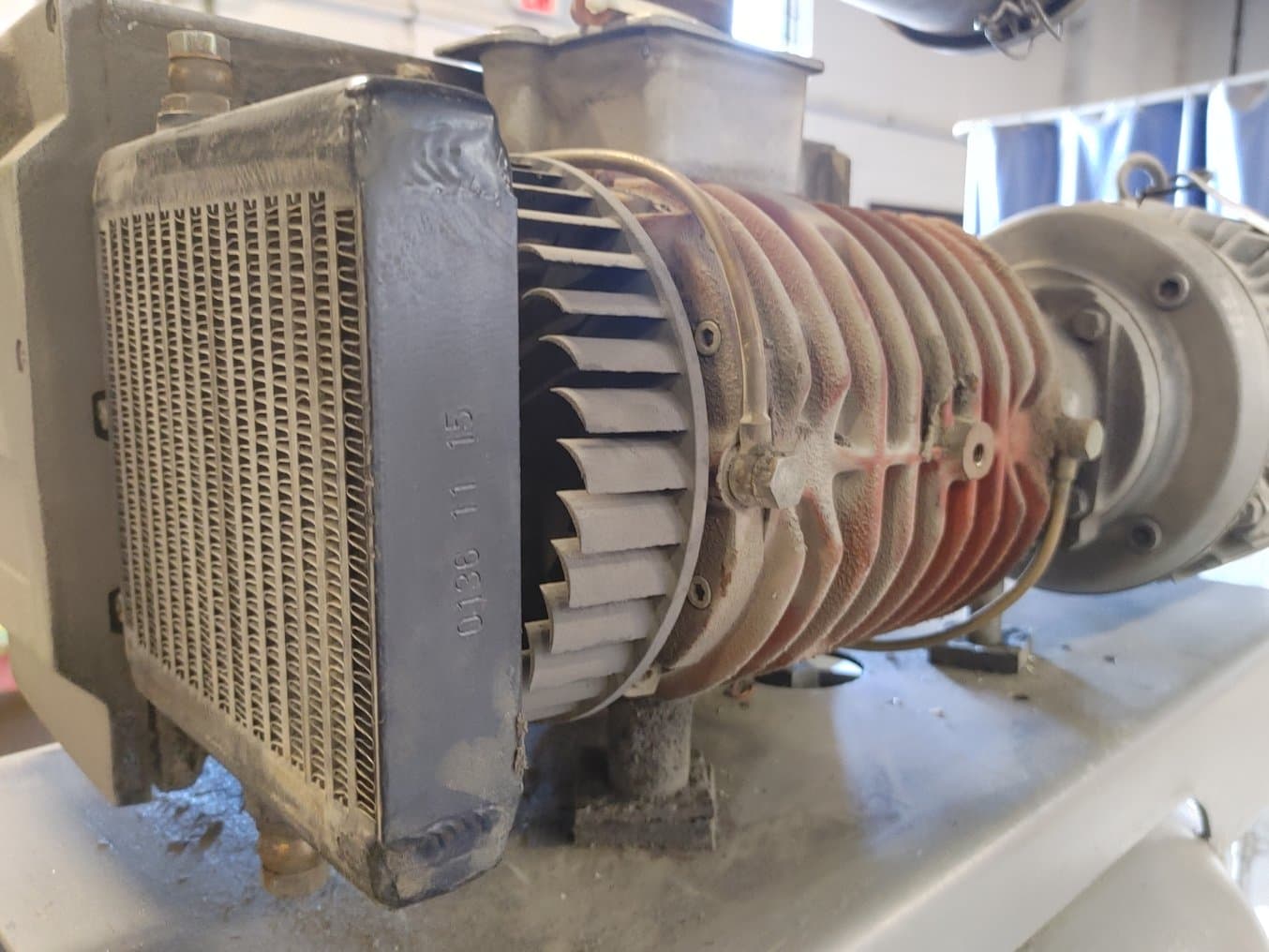

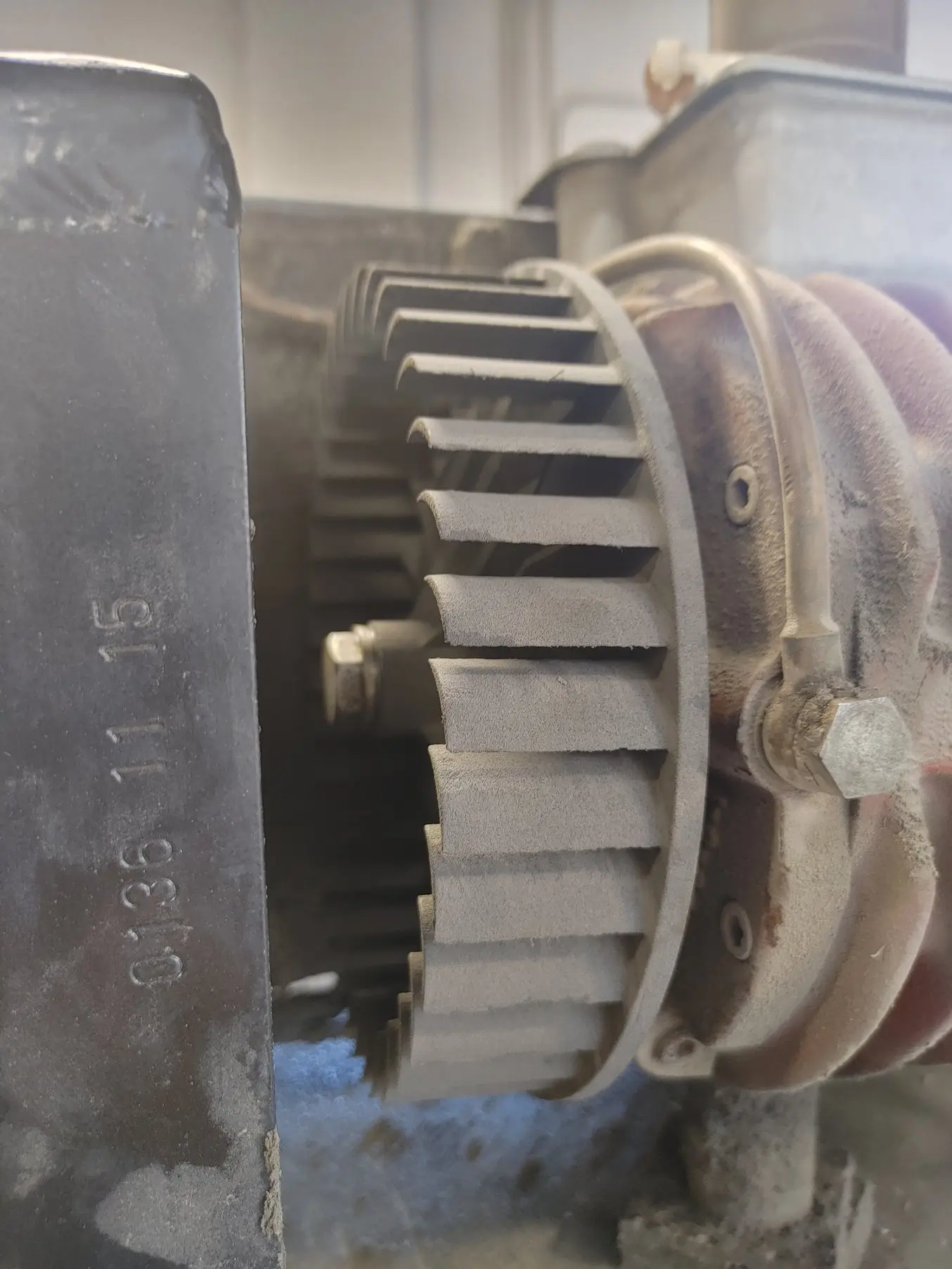

Les capacités de rétro-ingénierie sont également utiles pour créer des pièces de rechange pour les équipements de production industrielle. Productive Plastics a réussi à rétroconcevoir une roue pour une machine de thermoformage. L’équipe a imprimé en 3D une pièce de remplacement durable sur une imprimante SLS de la série Fuse, qui a été utilisée comme solution provisoire, permettant à l’entreprise d’éviter les temps d’arrêt.

Gros plan (à droite) et vue agrandie (à gauche) de la roue imprimée en 3D, qui s’intègre parfaitement dans la pompe à vide industrielle pour le thermoformage.

Se lancer en rétro-ingénierie

Pour les concepteurs équipés uniquement d’un pied à coulisse, d’un crayon et de papier à dessin, la rétro-ingénierie manuelle d’un simple composant constituait autrefois une tâche colossale. Fort heureusement, cette époque est révolue. Les rétro-ingénieurs des temps modernes ont à leur disposition une gamme impressionnante d’outils leur permettant d’accomplir des exploits stupéfiants.

Comme nous l’avons abordé, le processus contemporain de rétro-ingénierie commence par la création d’une numérisation 3D de haute qualité. Les données sont ensuite traduites en une maquette fonctionnelle qui est utilisée pour remodeler la surface dans un environnement CAO de pointe, où les concepteurs et les ingénieurs peuvent peaufiner et améliorer la pièce jusqu’à atteindre la perfection.

Cette méthode est particulièrement utile lorsque les ingénieurs doivent travailler avec des objets de forme organique, coûteux à obtenir, pour lesquels il n’existe pas de représentation numérique, qui ont besoin d’être révisés ou qui nécessitent des réparations, des pièces de rechange ou de remplacement. Avec des compétences exceptionnelles en rétro-ingénierie, les concepteurs sont également en mesure d’examiner les solutions existantes sans avoir à réinventer la roue.

Dans tous ces cas, les imprimantes 3D SLS et SLA de pointe telles que la série Fuse et la Form 3+ ont fait leurs preuves. Elles sont en mesure de changer la donne en produisant le jour même des prototypes et des pièces finales de qualité professionnelle. Les entreprises de tous les secteurs sont ainsi en mesure d’accélérer le développement de leurs produits tout en proposant des innovations.