Les matériaux composites, tels que les plastiques renforcés par des fibres de carbone, sont des matériaux extrêmement polyvalents et efficaces qui sont à la pointe de l’innovation sur des marchés tels que l’aérospatiale ou la santé. Ils surclassent les matériaux traditionnels tels que l’acier, l’aluminium, le bois ou le plastique et permettent de fabriquer des produits ultra-performants et légers.

Dans ce guide, vous apprendrez les bases de la fabrication de pièces en fibre de carbone, y compris les différentes méthodes de stratification, de laminage et de moulage de la fibre de carbone, et comment vous pouvez utiliser l'impression 3D pour fabriquer des moules en fibre de carbone afin de réduire les coûts et de gagner du temps. Il existe également des composites directement imprimés en 3D, tels que Formlabs Nylon 11 CF Powder, qui est un matériau renforcé de fibres de carbone, parfait pour les applications qui nécessitent à la fois une rigidité et une résistance supérieures. Lorsqu'il est imprimé sur l'imprimante Formlabs Fuse 1+ 30W, Nylon 11 CF Powder permet de produire des pièces légères et rigides qui restent structurellement et thermiquement stables et qui peuvent supporter des impacts répétés.

Commander un échantillon gratuit ne Nylon 11 CF Powder

Découvrez par vous-même la qualité du nylon renforcé de fibres de carbone. Nous enverrons un échantillon gratuit à votre bureau.

Le b. a.-ba des matériaux composites

Un matériau composite résulte de l’association d’au moins deux composants et présente des caractéristiques différentes de ses composants individuels. Les propriétés techniques, comme par exemple la résistance, l’efficacité ou la durabilité, sont généralement améliorées. Les matériaux composites sont constitués d’un renfort (fait de fibres ou de particules) rigidifié par une matrice (polymère, métallique ou céramique).

Les polymères renforcés de fibres (PRF) dominent le marché et ont favorisé l’émergence de nouvelles applications dans différents secteurs. Parmi eux, la fibre de carbone est un composite courant principalement utilisé dans les avions, les voitures de course et les vélos, car elle est plus de trois fois plus solide et rigide que l’aluminium tout en étant 40 % plus légère. Elle est composée de fibres de carbone renforcées solidarisées par une résine époxy.

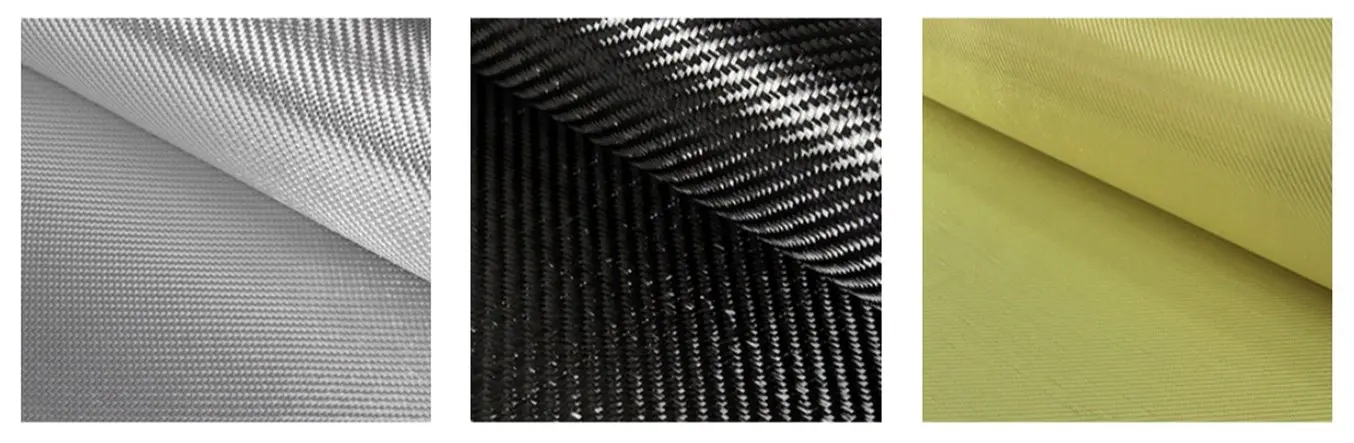

Les fibres peuvent être non tissées et orientées parallèlement de manière stratégique afin d’être plus résistantes par rapport à un vecteur précis. Elles peuvent aussi être tissées pour offrir une résistance selon plusieurs vecteurs, ce qui donne par ailleurs le motif caractéristique des pièces en matériau composite. Une combinaison de ces deux techniques est souvent utilisée pour produire les pièces composites. Il existe plusieurs types de fibres, dont :

| La fibre de verre | La fibre de carbone | La fibre d’aramide (Kevlar) |

|---|---|---|

| La fibre la plus populaire Légère, résistance modérée à la traction et à la compression Abordable et facile à utiliser | Le ratio solidité et rigidité-poids le plus élevé du secteur (la meilleure résistance à la rupture par traction, flexion et compression) Plus chère que les autres fibres | Résistance aux chocs et à l’abrasion supérieure à la fibre de carbone Faible résistance à la compression Difficile à couper ou à usiner |

De la résine est utilisée pour maintenir ces fibres entre elles et créer un composite rigide. Parmi les centaines de résines différentes qui peuvent être utilisées, voici les plus courantes :

| Résine | Avantages | Inconvénients | Polymérisation |

|---|---|---|---|

| Époxy | La meilleure résistance à la rupture Le poids le plus léger La durée limite de stockage la plus longue | La plus chère Sensible aux variations de proportions et de température du mélange | Utilise un durcisseur spécifique (système bicomposant) Certaines époxys nécessitent de la chaleur |

| Polyester | Utilisation facile (le plus répandu) Résistant aux UV Le moins coûteux | Faibles solidité et résistance à la corrosion | Nécessite un catalyseur pour polymériser (PMEC) |

| Vinylester | Associe les caractéristiques de l’époxy au coût du polyester Meilleure résistance à la corrosion et à la température, ainsi qu’un meilleur allongement | Solidité inférieure à l’époxy et coût supérieur au polyester Durée limite de stockage courte | Nécessite un catalyseur pour polymériser (PMEC) |

Réserver une consultation gratuite

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Trois méthodes pour créer des pièces en fibre de carbone

La fabrication de PRF tels que des pièces en fibre de carbone est un processus précis et nécessitant une main-d’œuvre importante utilisé dans la production en série comme dans la production ponctuelle. Les durées de cycle vont d’une à 150 heures en fonction de la taille et de la complexité de la pièce. Dans la fabrication de PRF habituelle, les fibres droites et continues sont disposées dans la matrice pour former des feuilles qui sont ensuite stratifiées couche après couche sur la pièce finale.

Les propriétés du composite résultent aussi bien des matériaux employés que du processus de stratification : la manière dont les fibres sont appliquées influence grandement les caractéristiques de la pièce. La résine thermodurcissable et son renfort sont mis en forme dans un outil ou un moule, puis polymérisés pour former un produit robuste. Il existe différentes techniques de stratification qui peuvent être classées en trois types principaux :

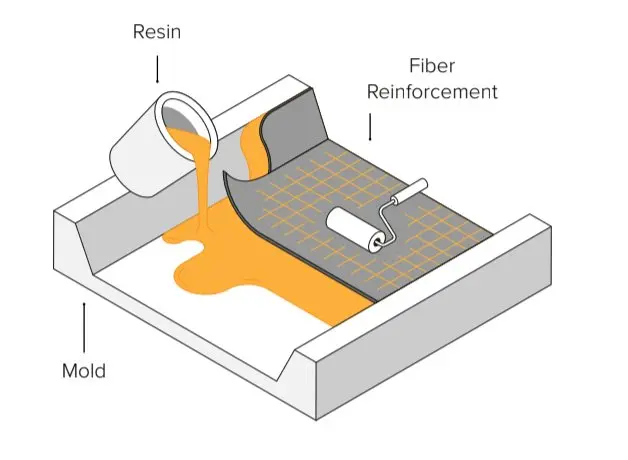

1. Stratification en voie humide

Dans le drapage en voie humide, la fibre est découpée et disposée dans le moule, puis enduite de résine à la brosse, au rouleau ou au pistolet. C’est la méthode qui nécessite le plus de compétences pour créer des pièces de haute qualité, mais c’est également le processus de travail le moins coûteux et le moins exigeant pour se lancer dans la création de pièces en fibre de carbone faites maison. Si vous débutez dans la fabrication de pièces en fibre de carbone et que vous ne possédez pas encore d’équipement, nous vous recommandons de commencer par le drapage manuel en voie humide.

Regardez la vidéo pour voir comment fonctionne le processus de stratification de la fibre de carbone par voie humide.

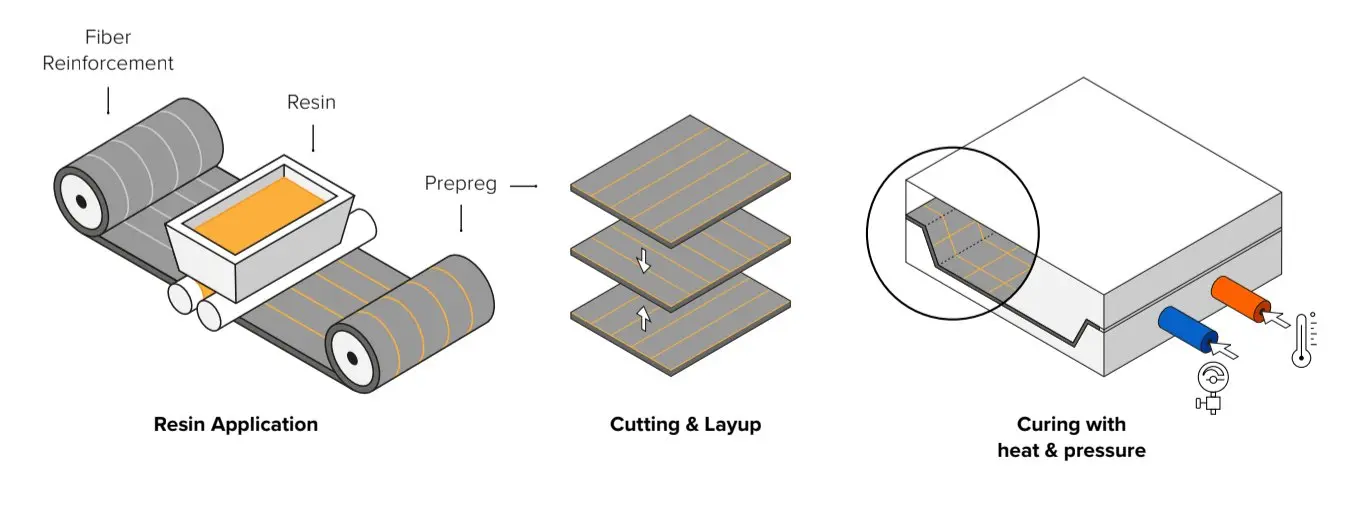

2. Stratification de préimprégnés

Avec la stratification de préimprégné, la résine est préalablement injectée dans la fibre. Les feuilles préimprégnées sont stockées à basse température pour inhiber la polymérisation. Elles sont ensuite placées dans le moule, puis polymérisées en autoclave sous l’effet de la pression et de la chaleur. Cette technique est plus précise et reproductible que la précédente, car la quantité de résine est contrôlée, mais elle est aussi plus chère et n’est généralement utilisée que pour les applications haute performance.

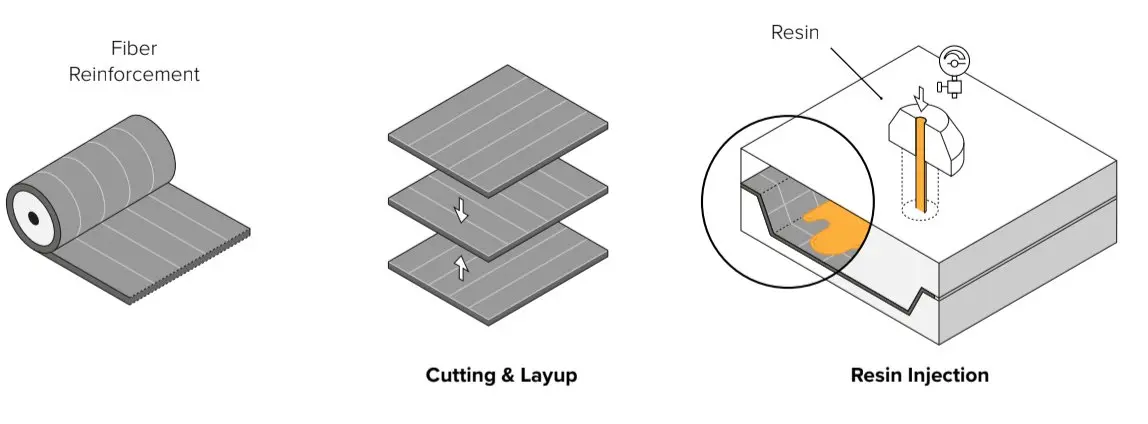

3. Moulage par transfert de résine (RTM)

Avec le moulage par transfert de résine, la fibre sèche est insérée dans un moule en deux parties. Le moule est refermé avant l'injection à haute pression de la résine dans la cavité. Cette technique est généralement automatisée et utilisée pour la fabrication à grande échelle.

La création de moules imprimés en 3D pour la fabrication de pièces en fibre de carbone

Comme la qualité du moule affecte directement celle de la pièce finale, la réalisation de l’outillage est un facteur crucial de la fabrication PRF. La plupart des moules sont réalisés en cire, en mousse, en bois, en plastique ou en métal par usinage CNC ou modelage manuel. Les procédés manuels sont certes gourmands en main-d’œuvre, mais l’usinage CNC doit aussi respecter un processus de travail long et complexe, surtout pour les géométries compliquées. Sous-traiter celui-ci se traduit généralement par un coût élevé et un délai de réalisation plus long. Ces deux options nécessitent des opérateurs qualifiés et laissent peu de flexibilité pour les itérations de conception et les ajustements du moule.

La fabrication additive offre une solution pour produire rapidement et à faible coût des moules et des modèles pour la fabrication de pièces en fibre de carbone. L’utilisation d’outillage polymérique dans les procédés de fabrication est en constante augmentation. Remplacer un outillage métallique par des pièces en plastique imprimées en interne est une méthode puissante et rentable pour raccourcir les délais de production tout en développant la flexibilité de conception. Les ingénieurs travaillent déjà avec des pièces imprimées en 3D en résine polymère pour la production industrielle de gabarits et de fixations qui entrent dans des méthodes de fabrication telles que l’enroulement filamentaire ou le placement de fibres automatisé. De la même manière, des moules et des matrices imprimés en petite quantité interviennent dans le moulage par injection, le thermoformage ou le formage de tôle pour produire des séries de faible volume.

L’impression 3D de bureau en interne requiert un équipement limité et réduit la complexité des processus de travail. Des imprimantes résine de bureau professionnelles telles que la Form 4 sont maintenant disponibles à des prix abordables. Elles sont faciles à mettre en œuvre et leur nombre peut être rapidement adapté à la demande. La fabrication d'outils et de moules de grande taille est également possible avec les imprimantes 3D grand format telles que la Form 4L.

La technique d’impression 3D par stéréolithographie crée des pièces dont la finition de surface est extrêmement lisse, ce qui est essentiel pour des moules en fibre de carbone. Elle permet aussi de produire des géométries complexes avec une grande précision. En outre, la sélection de résines Formlabs offre des matériaux techniques dont les propriétés mécaniques et thermiques se prêtent bien à la fabrication de moules et de modèles.

Les moules imprimés en 3D pour la fabrication de pièces en fibre de carbone peuvent réduire les coûts et les délais de production.

Pour la production à petite échelle, les ingénieurs peuvent imprimer directement le moule à moindre coût et en quelques heures, sans avoir à le sculpter manuellement, ni à se préoccuper d’équipement à commande numérique par ordinateur, de logiciel FAO, de paramétrage de machines, d’équipement de serrage, d’outillage et d’évacuation des copeaux. Les délais de réalisation et la main-d’œuvre pour la fabrication du moule sont réduits de manière drastique, ce qui permet des itérations de conception rapides et une personnalisation des pièces. Ils peuvent même réaliser des formes de moule compliquées qui présentent des détails fins qui seraient difficiles à fabriquer avec des méthodes traditionnelles.

Architecture du moule et instructions de conception

Lorsque vous concevez votre moule, il faut garder en tête les exigences pour l’impression mais aussi le moulage. Différentes architectures de moules sont utilisées pour créer différents types de géométrie :

- Moule monocoque pour le formage sous vide : utilisé pour les pièces qui doivent présenter un seul côté de classe A, c’est-à-dire une finition de surface brillante. Il peut être positif ou négatif en fonction du côté qui doit être de classe A. Un côté est la surface du moule, l’autre est celui de la surface du sac de mise sous vide.

- Moule en deux parties pour le moulage par compression : utilisé pour les pièces dont les deux côtés doivent être de classe A. Les deux côtés sont la surface du moule.

- Baudruche pour moulage sous pression : utilisée pour les géométries complexes où un sac de mise sous vide ou un moule de compression sont inutilisables du fait de l’impossibilité de démouler la pièce. Un côté est la surface du moule, l’autre est celui de la surface de la baudruche.

- Modèle de moule pour créer son négatif :utilisé lorsque plusieurs moules sont nécessaires pour augmenter la production. Plusieurs moules peuvent être réalisés à partir d'un même modèle.

Ajoutez un angle dépouille : Un angle de dépouille positif de deux à trois degrés facilitera l'étape de démoulage et augmentera la durée de vie du moule, en particulier pour les moules rigides. Cependant, utiliser un matériau d’impression 3D pliable tel que la Tough 1500 Resin permet de créer des pièces sans angle de dépouille et de réaliser des géométries compliquées qui ne pourraient pas être extraites d’un moule rigide. Prévoyez un arrondissement minimum qui convient à l’épaisseur de votre matériau : ceci facilite l’alignement des fibres et évite la formation de bulles d’air dans les coins et favorise la répétabilité de création de pièces de qualité. Évitez les angles trop marqués et proches les uns des autres, car les géométries plus douces sont plus faciles à mettre en œuvre que celles qui présentent des volumes et des arêtes trop abrupts.

Prévoyez un arrondissement minimum qui convient à l’épaisseur de votre matériau : ceci facilite l’alignement des fibres et évite la formation de bulles d’air dans les coins et favorise la répétabilité de création de pièces de qualité. Évitez les angles trop marqués et proches les uns des autres, car les géométries plus douces sont plus faciles à mettre en œuvre que celles qui présentent des volumes et des arêtes trop abrupts.

Ajoutez des tenons et des trous de positionnement pour les moules qui nécessitent un alignement précis. L’un des grands avantages de l’impression 3D est qu’elle permet d’aligner des géométries complexes et facilite la fabrication de modèles pour lesquels le positionnement est important.

Incluez un dépassement de surface : l’excédent de matériau de la surface prolongée sera découpé afin d’obtenir une ligne de rognage précise. L’impression 3D permet d’intégrer ce dépassement sans avoir à créer de bavures.

Ajoutez des lignes de rognage : l’impression 3D permet d’intégrer des éléments de finition précis, tels que des guides de perçage, des lignes de traçage pour l’ébavurage manuel ou des rails de guidage pour défonceuse.

Autres meilleures pratiques :

- Imprimez à la plus petite épaisseur de couche possible pour optimiser la résolution et l’étape de démoulage.

- Évitez de placer des supports sur les surfaces de moulage pour obtenir une meilleure finition de surface.

- Utilisez un agent de démoulage : c’est même nécessaire pour permettre le processus de démoulage.

- Pour éviter la formation de bulles d’air : après avoir mélangé et homogénéisé la résine, attendez deux minutes pour que tout l’air s’en échappe. Attendez à nouveau deux minutes après avoir appliqué la première couche de résine au pinceau. Si de petites bulles d’air subsistent, elles peuvent être éliminées par polissage et comblées lors du post-traitement.

Étude de cas : l'université technique (TU) de Berlin imprime en 3D des moules pour pièces en fibre de carbone

La Formula Student est une compétition d’ingénierie annuelle dans laquelle des équipes d’étudiants du monde entier conçoivent, construisent et pilotent des voitures de course de type formule monoplace. La Formula Student Team TU Berlin (FaSTTUBe) est l’une des plus grandes équipes, avec 80 à 90 étudiants qui développent de nouvelles voitures de course chaque année depuis 2005.

La Formula Student Team de la TU de Berlin (FasSTTUBe) construit trois véhicules pour la compétition annuelle Formula Student.

Ayant accès à la quasi-totalité des technologies de fabrication, l'équipe de FasSTTUBe utilise l'impression 3D dans trois cas :

- Prototypes : elle imprime les prototypes de diverses pièces telles que les supports de la barre antiroulis ou les fixations de la batterie HV.

- Moules pour pièces en fibre de carbone imprimés en 3D : l'équipe a imprimé une douzaine de moules pour fabriquer des pièces en fibre de carbone qui n'auraient pas pu être fabriquées autrement.

- Pièces finales : environ 30 pièces des véhicules finaux sont directement imprimées en 3D : des supports de boutons et des palettes de changement de vitesse du volant jusqu’aux durites et connecteurs de capteurs des systèmes de refroidissement.

Dans cette étude de cas, nous nous pencherons sur les détails de l’application de moulage que l’équipe a utilisée pour fabriquer le boîtier et les poignées du volant en fibre de carbone.

La réduction du poids est un facteur essentiel dans la construction de voitures de course. Dans un souci d’allègement des pièces, les élèves ingénieurs auraient pu imprimer des poignées de volant évidées, mais elles n’auraient pas été assez solides pour résister à la poigne du pilote. La fibre de carbone est un matériau excellent pour réduire le poids d’une pièce tout en conservant ou en augmentant sa solidité. Afin de pouvoir fabriquer la pièce en fibre de carbone cette année, Felix Hilken, responsable de l’aérodynamique et de la fabrication carbone, a développé un flux de travail reposant sur des moules imprimés en 3D pour le drapage en voie humide.

Équipement nécessaire :

- Imprimante 3D SLA de Formlabs avec Tough 1500 Resin

- Fibre de carbone : trois couches de 200 g, 3 K, 0,3 mm, tissage sergé

- Agent démoulant : cire et alcool polyvinylique (PVA)

- Résine époxy à haute résistance

- Pinceaux et ciseaux

- Sac de mise sous vide, pompe à vide et feutre de drainage

- Papier de verre

1. Conception du moule

La poignée a été fabriquée en deux moitiés afin de pouvoir démouler la pièce. Pour chaque moitié de la poignée, Felix a conçu un moule en deux parties comprenant des éléments qui auraient été compliqués à fabriquer sans passer par l’impression 3D, à savoir :

- Des détails fins tels que des rayons intérieurs aigus, des surfaces ondées ou à rayon variable.

- Des arêtes arrondies aiguës qui n’auraient pas pu être extraites d’un moule en aluminium

- Des trous pour marquer les endroits de perçage, car la pièce doit respecter un certain alignement

2. Impression en 3D du moule

L'équipe a imprimé les moules sur l'imprimante Form Series avec la Tough 1500 Resin à une épaisseur de couche de 50 microns. Les impressions ont été lavées pendant deux périodes de 10 minutes dans de l’alcool isopropylique, puis post-polymérisées pendant 60 minutes à 70 °C. Les élèves ingénieurs ont choisi la Tough 1500 Resin, car elle associe allongement et module : les pièces imprimées avec ce matériau peuvent plier fortement et retrouver rapidement leur forme initiale. C’est une propriété mécanique recherchée afin d’éviter le bris du moule lors du démoulage.

3.1 Stratification manuelle : application de l'agent de démoulage

Appliquez l’agent de démoulage pour faciliter le démoulage. Cette première étape est cruciale, car si des surfaces ne sont pas couvertes, la pièce restera collée au moule :

- Enduisez de cire (facultatif, mais recommandé)

- Enduisez d’alcool polyvinylique (PVA)

3.2 Mélange de la résine et du durcisseur

Mélangez la résine et son durcisseur. Le ratio de mélange doit être scrupuleusement respecté. S’il s’éloigne ne fut-ce que de quelques pour cent du ratio voulu, la pièce sera soit trop souple, soit partiellement polymérisée. Suivez fidèlement les instructions du fabricant de la résine et lisez la fiche de sécurité avant utilisation. Avec la résine utilisée par Felix, le processus de polymérisation commence deux heures après le mélange des composants, ce qui correspond au temps disponible pour effectuer le drapage.

3.3 Application de la résine

Appliquez la résine au pinceau sur le côté positif du moule.

3.4 La stratification de la fibre de carbone

Déposez un pli de fibre de carbone sur le côté positif du moule. Veillez à ce que la fibre épouse bien tous les contours. L’équipe a utilisé de la fibre 3 K pour le bon compromis qu’elle offre entre épaisseur du tissage et prix. Elle est spécialement conçue pour épouser les contours complexes et ne contient pas de brins de support.

3.5 Application de la résine sur la fibre de carbone

Appliquez la résine sur le pli de fibre de carbone et répétez le processus de drapage. La résine colle les couches entre elles et forme le composant matriciel de la pièce tout en empêchant les fibres de reprendre leur forme initiale. Felix a utilisé trois plis de fibre de carbone.

3.6 Application de la résine finale sur le négatif

Appliquez une dernière couche de résine sur la partie négative du moule et pressez les deux moitiés du moule l’une sur l’autre pour éviter que des bulles d’air ne se forment et passent entre les fibres.

3.7 Retrait de l’excédent de matériau

Découpez l’excédent de matériau à l’aide de ciseaux.

3.8 Polymérisation

Polymérisez pendant 48 heures dans un sac sous vide. Pendant ce processus de polymérisation à température ambiante, l’air est aspiré hors du sac de mise sous vide, ce qui comprime les plis contre le moule et en chasse l’excès de résine. Cela garantit d’obtenir le ratio volumétrique résine-fibre désiré pour correspondre à la bonne rigidité de la pièce.

4. Post-traitement et finition

Finition : poncez tous les bords. Pour nettoyer le moule après utilisation, Felix l’a laissé dans l’eau pendant environ 30 minutes afin de dissoudre le PVA, puis a utilisé un fin papier de verre de grain 1500 pour éliminer la résine restante.

Résultats

En utilisant la fibre de carbone, l’équipe a réduit le poids du boîtier du volant de 120 g à 21 g et a pu pousser la conception vers des géométries qu’il aurait été extrêmement difficile de fabriquer avec des méthodes traditionnelles. « Le gros avantage de l’impression 3D, c’est qu’une forme complexe est aussi facile à fabriquer qu’une forme simple. Cela demande le même niveau de travail et d’équipement », déclare Felix.

Sans l’impression 3D, l’équipe aurait dû sous-traiter le fraisage numérique d’un moule en aluminium, ce qui revient cher et exige un long délai de réalisation ainsi qu’un outillage spécialisé. « J’aurais dû faire réaliser le moule sur une machine CNC, me procurer un outillage spécifique et attendre un créneau disponible sur la machine. Mais je n’aurais même pas pu obtenir cette géométrie. En particulier certains coins de petite taille. J’aurais aussi dû utiliser un modèle qui ne contient aucune vis pour que la pièce n'ait pas à respecter un certain alignement. »

D’après son estimation, un moule imprimé en Tough 1500 Resin de Formlabs a pu être utilisé pour fabriquer à peu près dix pièces. Ce procédé étant manuel, il dépend de la délicatesse de l’opérateur : le moule peut toujours se briser pendant l’opération de démoulage. Cependant, plusieurs exemplaires de moules imprimés en 3D peuvent être utilisés pour augmenter la production. Une autre solution pour prolonger la durée de vie du moule serait de l’insérer dans un moule générique en métal. Un insert imprimé en 3D reproduit la géométrie tandis qu’un moule métallique de soutien lui permet de rester en forme. Ce moule de soutien pourrait être fabriqué avec une simple fraiseuse manuelle.

| Moule sous-traité usiné numériquement | Moule imprimé en 3D en interne | |

|---|---|---|

| Équipement | Fibre de carbone, résines, outils, sac de mise sous vide | Fibre de carbone, résines, outils, sac de mise sous vide, imprimante 3D, Tough 1500 Resin |

| Temps de production du moule | 4 – 6 semaines | 2 jours |

| Coûts de la main-d’œuvre | 0 € | 300 € |

| Coûts des matériaux | 0 € | 10 € |

| Coût de production total du moule | 900 € | 310 € |

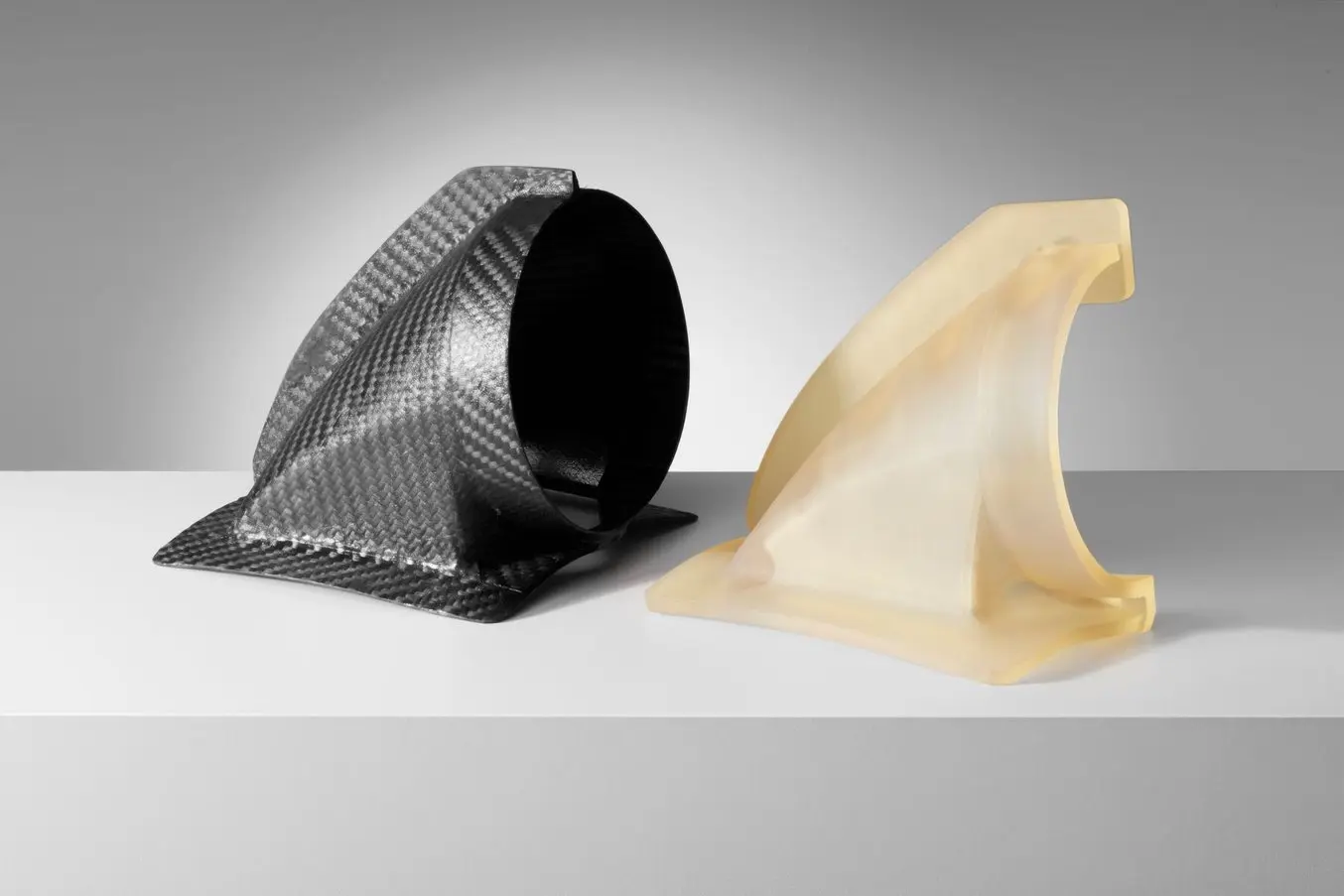

Étude de cas : pièces automobiles en fibre de carbone pour Panoz

DeltaWing Manufacturing crée des pièces composites pour la société Panoz, un concepteur et fabricant américain de voitures de sport luxueuses et de prestige.Pour fabriquer des composants en fibre de carbone, DeltaWing Manufacturing avait l'habitude d'usiner un modèle, puis de mouler ou stratifier un moule dessus et d'effectuer la finition du moule avant d’appliquer le processus du préimprégné pour stratifier la pièce en fibre de carbone.

Ces dernières années, ils ont commencé à utiliser des pièces imprimées en 3D en interne comme étape intermédiaire de ce processus. Panoz avait besoin de six exemplaires d’un conduit d’aération d’aile en fibre de carbone pour une voiture de course personnalisée. Dans le but de réduire la main-d’œuvre et le délai de réalisation par rapport à leur technique habituelle, les ingénieurs de DeltaWing Manufacturing ont choisi d’imprimer directement le moule en 3D et de l’intégrer à leur processus de stratification de préimprégné.

Équipement nécessaire :

- Imprimante 3D SLA Formlabs avec High Temp Resin

- Fibre de carbone : 4K, modèle bidimensionnel

- Agent démoulant : alcool polyvinylique

- Ruban adhésif Kapton (polyimide)

- Résine époxy à haute résistance

- Pinceaux et ciseaux

- Sac de mise sous vide, pompe à vide

1. Conception du moule

Le conduit a été fabriqué en deux pièces séparées à partir de deux moules différents afin de faciliter la séparation de la pièce finale du moule. Les deux parties ont ensuite été collées. Chaque moule a également été imprimé en deux parties et assemblé afin de pouvoir s’adapter au volume d’impression de l’imprimante Form Series ; toutefois, cela ne serait pas nécessaire avec le volume d’impression plus important de l’imprimante Form 4L. Les pièces ont été conçues pour la fabrication additive en respectant des recommandations de conception pour la réalisation de moules.

2. Impression en 3D du moule

DeltaWing a imprimé les moules en High Temp Resin sur une imprimante Form Series, avec une épaisseur de couche de 100 microns. Cette résine a été choisie en raison de sa température de fléchissement sous charge (HDT) de 238 °C à 0,45 MPa, la plus élevée des résines Formlabs, et l’une des plus élevées des résines présentes sur le marché.

High Temp Resin peut résister à des températures de polymérisation élevées et présente une bonne rigidité pour conserver sa forme pendant l’opération tout en permettant un niveau de détail élevé qui se retrouvera sur la pièce finale. Formlabs recommande de laver les pièces en High Temp Resin dans l’alcool isopropylique pendant 10 minutes, de les post-polymériser à 80 °C pendant 120 minutes, puis de les chauffer à 160 °C pendant 3 heures pour augmenter leur température de fléchissement sous charge.

3. Stratification de préimprégnés

DeltaWing Manufacturing a appliqué son processus habituel de stratification de préimprégné sur les moules imprimés en utilisant une fibre préimprégnée 4 K bidirectionnelle. Chaque moule a été recouvert de ruban adhésif Kapton afin de renouveler la surface après chaque itération de moulage. La fibre a été drapée sur les moules, puis les pièces ont été placées dans un sac de mise sous vide et polymérisées en autoclave avant démoulage et ébavurage. Les moules imprimés ont résisté à une polymérisation lente à 38 °C pendant 10 heures, et de manière alternative, à une polymérisation rapide à 126 °C pendant une heure sans montrer de détérioration. Les deux moitiés du conduit en carbone ont été collées lors de l’étape finale.

Finition et résultats

L’équipe a testé six itérations sur un moule sans observer de dégradation significative. Nous estimons qu’un moule peut résister à 10–15 itérations. Comme les autoclaves servent à appliquer de la chaleur et de la pression lors de la polymérisation au cours du processus de stratification du préimprégné, le moule imprimé ne peut résister qu’à quelques itérations. C’est la raison pour laquelle cette méthode n’est pas recommandée pour la fabrication à grande échelle, mais elle est tout indiquée pour produire des séries de petit volume et des pièces sur mesure en masse. Elle convient à une large gamme d’applications telles que les équipements sportifs de haute performance, l’outillage sur mesure pour l’aérospatiale ou, dans le secteur de la santé, pour les prothèses personnalisées spécifiques à chaque patient.

Impression 3D de fibres de carbone

Il existe une forte demande pour des flux de travail combinant la résistance, la durabilité et la robustesse des pièces traditionnelles en fibre de carbone avec l'agilité, les possibilités géométriques et la répétabilité de l'impression 3D. Il n'est donc pas surprenant que de nombreuses entreprises proposent l'impression 3D de fibre de carbone, les deux procédés actuellement disponibles étant l'impression avec des fibres coupées ou continues.

L'utilisation de fibres de carbone coupées, de Nylon 11 CF Powder pour l'imprimante 3D industrielle SLS Fuse 1+ 30W permet aux fabricants de créer des pièces solides, légères et résistantes à la chaleur, sans avoir recours aux méthodes traditionnelles de superposition ou d'usinage.

Nylon 11 CF Powder de Formlabs est solide, légère et résistante à la chaleur, ce qui la rend idéale pour les applications automobiles, aérospatiales et de production industrielle.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

Guide de démarrage pour la fabrication en fibre de carbone

La fabrication avec polymère renforcé de fibres est un processus passionnant, mais complexe et gourmand en main-d’œuvre. Utiliser des moules et des modèles imprimés en 3D pour réaliser des pièces en fibre de carbone permet aux entreprises de réduire la complexité du processus de travail, d’améliorer leur flexibilité et les possibilités de conception, ainsi que de réduire les coûts et les délais de réalisation.

Pour des pièces directement imprimées en 3D qui offrent bon nombre des avantages de la fibre de carbone, tout en apportant une plus grande flexibilité géométrique et un procédé plus simple et plus efficace, il existe des matériaux tels que Nylon 11 CF Powder de Formlabs pour les imprimantes 3D SLS de la série Fuse.

Pour discuter de votre application et déterminer la meilleure approche pour utiliser l’impression 3D dans la fabrication de pièces en fibre de carbone, contactez notre équipe.