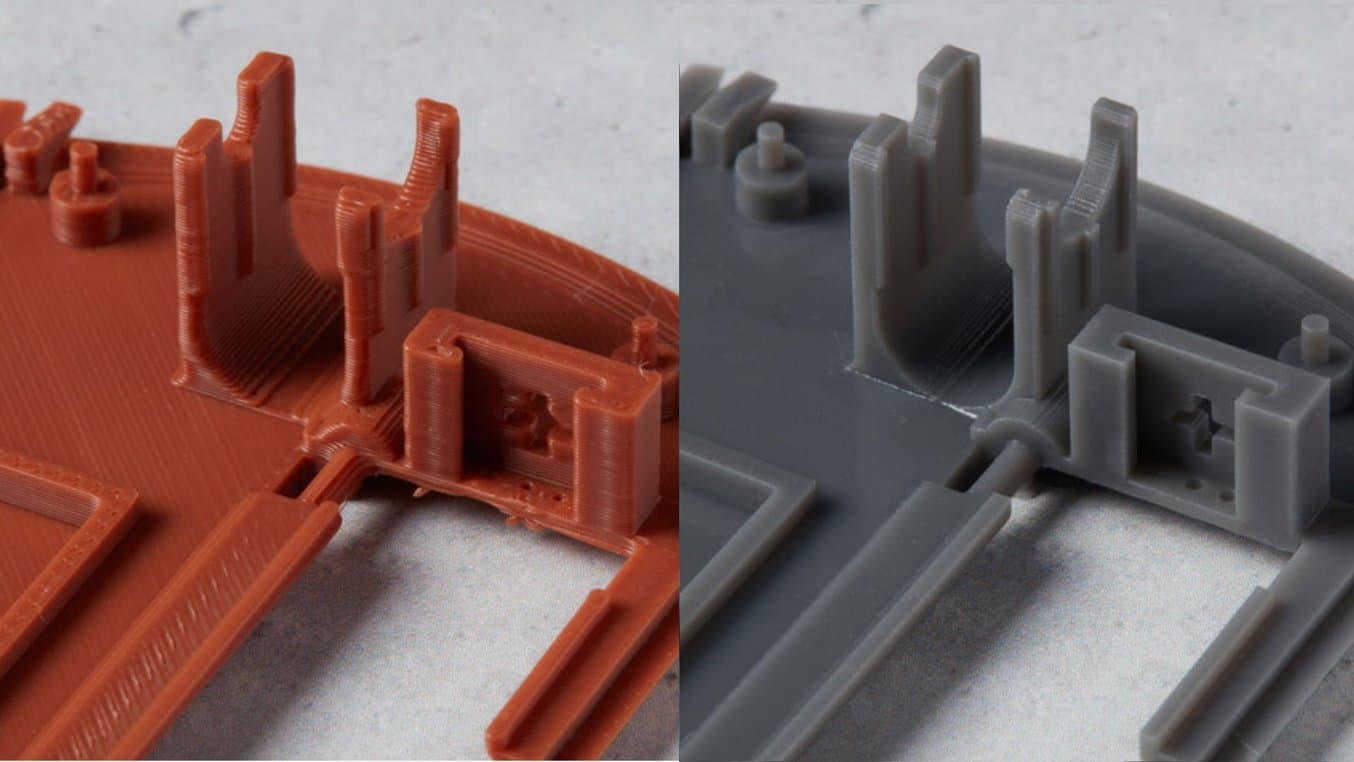

Les impressions 3D FDM (à gauche, imprimées en PLA sur une imprimante FDM grand public) ont tendance à présenter une finition de surface plus rugueuse que les impressions SLA (à droite, imprimées en Grey Resin V5 sur une Form 4).

Toutes les techniques d'impression 3D présentent des avantages et des inconvénients, alors comment savoir laquelle est adaptée à une application donnée ? Lorsqu'il s'agit de choisir entre deux des technologies d'impression 3D les plus utilisées, le dépôt de fil fondu (FDM) et la stéréolithographie (SLA), le choix peut dépendre des particularités du flux de travail et des caractéristiques des matériaux.

Les imprimantes 3D FDM sont les plus utilisées, avec plusieurs millions d'unités vendues depuis 2018. Ces imprimantes sont généralement faciles à maîtriser et peu coûteuses à utiliser. Les imprimantes 3D SLA, autrefois considérées comme adaptées uniquement aux pièces délicates, sont aujourd'hui largement utilisées pour produire des pièces avec des matériaux de haute performance. Grâce à sa capacité à produire des pièces très précises, isotropes, denses à 100 % et dotées de propriétés mécaniques supérieures, la technologie SLA peut ouvrir de nouvelles perspectives et prendre le relais là où le FDM n'est pas à la hauteur.

Ce serait une simplification excessive que de dire que l'une ou l'autre technologie est universellement meilleure ou pire que l'autre. Dans de nombreux cas, les points forts des deux types d'imprimantes peuvent se compléter, et il peut être judicieux d'avoir les deux dans son atelier. Lisez la suite pour découvrir le processus de réflexion qui permet de sélectionner l'une ou l'autre technologie.

| Le FDM est meilleur | Lorsque les deux sont compétitifs | Le SLA est meilleur | |

|---|---|---|---|

| Flux de travail | Coût des matériaux Peu de dégâts et de dangers | Vitesse d'impression Facilité de retrait des supports | Évolutivité/rendement |

| Propriétés des pièces | Variété de couleurs Pièces légères et creuses Inlay en fibre de carbone Véritables thermoplastiques | Ténacité Résistance aux produits chimiques Ignifugé (auto-extinguible) Sécurité ESD Elastomères rigides (duromètre > 80A) | Résistance à la température Résolution fine des caractéristiques Pièces entièrement denses Transparence Isotropie Lissage Étanchéité Élastomères souples (duromètre < 80A) Faible absorption d'humidité Biocompatibilité |

Quand choisir le FDM plutôt que le SLA ?

Coût des matériaux

L'un des principaux éléments à prendre en compte pour choisir entre l'impression 3D FDM et SLA est le coût des matériaux. Les matériaux FDM, tels que l'acide polylactique ou le PETP, sont nettement plus abordables que les résines SLA, le prix des filaments se situant souvent entre 20 et 50 € le kilogramme. En revanche, les coûts de la résine SLA peuvent démarrer autour de 50 € par kilogramme et aller bien au-delà, en fonction du type et de la qualité de la résine. Pour les projets nécessitant une grande quantité de matériau, le FDM peut s'avérer plus économique en raison de son prix au kilo moins élevé.

Des économies supplémentaires sur les coûts des matériaux peuvent être réalisées avec l'impression FDM en ajustant la densité de remplissage (infill), car les pièces FDM sont très rarement imprimées à 100 % en masse. Cela signifie qu'il est possible de créer des pièces partiellement creuses, ce qui permet d'enregistrer des matériaux et de réduire le poids, mais avec quelques compromis sur l'intégrité structurelle. L'impression SLA, en revanche, produit généralement des pièces entièrement solides, ce qui la rend moins efficace en termes de matériaux pour les applications où la résistance n'est pas une préoccupation majeure.

Remarquez que certains logiciels de préparation à l'impression SLA, tels que PreForm, intègrent un outil d'évidement de la pièce imprimée par stéréolithographie qui permet d'obtenir la même réduction du coût des matériaux qu'avec un remplissage plus clairsemé.

Variété de couleurs

Le FDM offre beaucoup plus de flexibilité que le SLA en ce qui concerne la variété des couleurs. Le filament polylactique, en particulier, est disponible dans une vaste gamme de couleurs, y compris des filaments multicolores et des finitions spéciales comme la soie, le mat et même le phosphorescent. Cette diversité rend dans de nombreux cas l'application d'une couche de peinture superflue.

La palette de couleurs des résines SLA est plus limitée que celle du PLA, en partie parce que les composants photoréactifs des résines d'impression 3D peuvent être sensibles aux concentrations de pigments. Les impressions 3D SLA peuvent être peintes ou revêtues, et certains produits spécialisés existent pour mélanger votre propre résine colorée, mais en général, le FDM offre plus d'options de couleur que SLA.

Pas de lavage ni de post-polymérisation

Un autre avantage du dépôt de fil fondu est la simplicité du post-traitement. Avec le FDM, les pièces sortent de l'imprimante prêtes à être utilisées : il n'est pas nécessaire de les laver ou de les post-polymériser, comme c'est le cas pour les impressions SLA.

Les impressions SLA doivent être lavées dans de l'alcool isopropylique (IPA) ou d'autres solutions de nettoyage spécialisées, telles que Formlabs Resin Washing Solution. L'alcool isopropylique est extrêmement efficace pour nettoyer les pièces recouvertes de résine, mais il a une odeur et les gaz sont inflammables, ce qui peut en faire un choix inapproprié pour certains environnements tels que les habitations ou les écoles avec de jeunes enfants. L'IPA est extrêmement efficace pour nettoyer les pièces recouvertes de résine, mais il dégage une forte odeur et produit des gaz inflammables, ce qui le rend inadapté à certains environnements tels que les pièces d'habitation ou les écoles.

Les pièces imprimées par SLA peuvent également nécessiter une polymérisation sous UV et à la chaleur pour atteindre leur résistance finale ou, le cas échéant, leur biocompatibilité. En savoir plus sur le post-traitement des impressions 3D résine.

Toutefois, il est important de souligner que le dépôt de fil fondu n'est pas toujours plus rapide. Retirer les supports des impressions FDM peut s'avérer délicat, et obtenir des surfaces lisses peut nécessiter un long ponçage manuel, en particulier pour les géométries complexes. Mais pour ceux qui apprécient la commodité d'une pièce imprimée directement à la sortie de l'imprimante et qui n'ont pas besoin d'un flux de travail à forte intensité chimique, la technologie FDM est souvent le meilleur choix.

Quand choisir le SLA plutôt que le FDM ?

Pièces imprimées 3D de haute qualité

Pour les projets qui exigent des détails fins, des surfaces lisses et une précision exceptionnelle, le SLA est souvent le meilleur choix, même si le coût du matériau est plus élevé et que des étapes de post-traitement supplémentaires sont nécessaires. Sa capacité à fournir des résultats de qualité professionnelle en fait un outil précieux pour les applications spécialisées dans lesquelles le dépôt de fil fondu pourrait présenter des lacunes.

Exactitude

Le SLA est souvent le choix privilégié lorsque la précision est essentielle. Les imprimantes SLA utilisent une source lumineuse telle qu'un laser ou des LED pour polymériser la résine liquide couche par couche, ce qui permet d'obtenir des impressions extrêmement précises et uniformes. Ce procédé permet de produire des pièces avec des tolérances serrées, ce qui le rend idéal pour des applications telles que les modèles dentaires, les prototypes de joaillerie et les pièces d'ingénierie qui nécessitent des dimensions exactes. En comparaison, l'impression FDM extrude du filament fondu, ce qui peut entraîner de légères incohérences dues au mouvement de la buse, à l'adhérence des couches et à la contraction des matériaux. Lorsque la précision est indispensable, l'impression SLA FDM est nettement en avance.

Dorman Products atteint des tolérances aussi étroites que 0,025 mm sur son imprimante 3D SLA Form 3L, sans étapes supplémentaires comme l'usinage.

Le fournisseur automobile de pièces de rechange Dorman Products utilise les imprimantes 3D SLA Formlabs pour le prototypage et le contrôle qualité en raison de la précision qu'elles offrent. Avant que leurs produits ne soient commercialisés et installés dans les voitures des clients, l'équipe de Dorman doit savoir exactement quel type de variation dimensionnelle ces pièces peuvent tolérer. Elle effectue donc une analyse dimensionnelle pour déterminer si une pièce peut être utilisée ou non. Certaines pièces peuvent nécessiter des tolérances serrées, et ils n'étaient pas sûrs que des calibres imprimés en 3D puissent être adaptés avant de recevoir leurs imprimantes Form 3+ et Form 3L. Ils peuvent maintenant obtenir des tolérances impressionnantes de 0,025 mm sur les pièces imprimées en 3D.

« L'ingénieur est venu et a dit que nous avions une tolérance de +/- 0,05 mm que nous devions respecter, sur un diamètre. Nous avons pu l'imprimer avec un diamètre ayant une tolérance de 0,025 mm sur un faux-rond. Je n'arrivais pas à croire que j'étais capable d'obtenir une telle tolérance avec une Form 3L. »

Chris Allebach, responsable de la fabrication additive, Dorman Products

Avec les imprimantes Form 4 et Form 4L, cette tolérance est encore plus étroite, avec des tolérances dimensionnelles de ±0,15 % sur les éléments de 1 à 30 mm (limite inférieure : ±0,02 mm) et de ±0,3 % sur les éléments de 81 à 150 mm (limite inférieure : ±0,15 mm).

Fiabilité de la Form 4 et d’autres imprimantes 3D résine testée de manière indépendante

Une importante société indépendante de test de produits a mesuré un taux de réussite d'impression de 98,7 % pour la Form 4 Formlabs. Lisez une description complète de la méthodologie d’essai et consultez les résultats dans notre livre blanc.

Démonstration produit : Form 4

Découvrez comment la Form 4 établit de nouvelles normes de productivité et d’innovation grâce à une rapidité, une précision et une fiabilité inégalées.

Guide de conception pour les imprimantes de la série Form 4

Une bonne impression 3D commence par un modèle bien conçu. Suivez bien ces bonnes pratiques pour optimiser vos modèles et réduire les erreurs d’impression.

Finition de surface

Un autre avantage important du SLA est sa finition de surface supérieure. Les pièces imprimées SLA ont une finition de surface lisse et semi-matte dès la sortie de l'imprimante. Ce lissage est particulièrement avantageux pour les pièces esthétiques, telles que les prototypes de produits, et pour des applications telles que les dispositifs médicaux, où la qualité de la surface peut avoir un impact sur la fonctionnalité. Les impressions FDM, en revanche, ont tendance à afficher des lignes de couche visibles, en particulier sur les surfaces incurvées, et nécessitent souvent un ponçage ou un post-traitement important pour obtenir des résultats comparables.

Les surfaces lisses peuvent être essentielles pour certaines applications, telles que le moulage de silicone et les essais en soufflerie. Elle peut également constituer un élément utile du flux de travail de l'impression 3D, comme c'est le cas à l'adresse Archer Aviation. Comme l'explique Julien Thiebaud, responsable de la conception, « j'adore le fait que nous puissions retirer tous les supports d'un seul doigt, sans même utiliser d'outil. Les laver, les polymériser, puis les coller sur le prototype. Il n'y a que très peu, voire aucune finition manuelle à effectuer. La qualité globale est incroyable. »

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon SLA gratuit à votre bureau.

Petites caractéristiques

Le SLA excelle dans la production de petites pièces complexes. La résolution XY des imprimantes SLA permet de créer des détails extrêmement fins, tels que des parois fines, des arêtes vives et des géométries complexes. Si le FDM permet d'imprimer de petits détails, il est limité par les dimensions de sa buse et le comportement du filament fondu, qui peut donner lieu à des détails non résolus ou lissés.

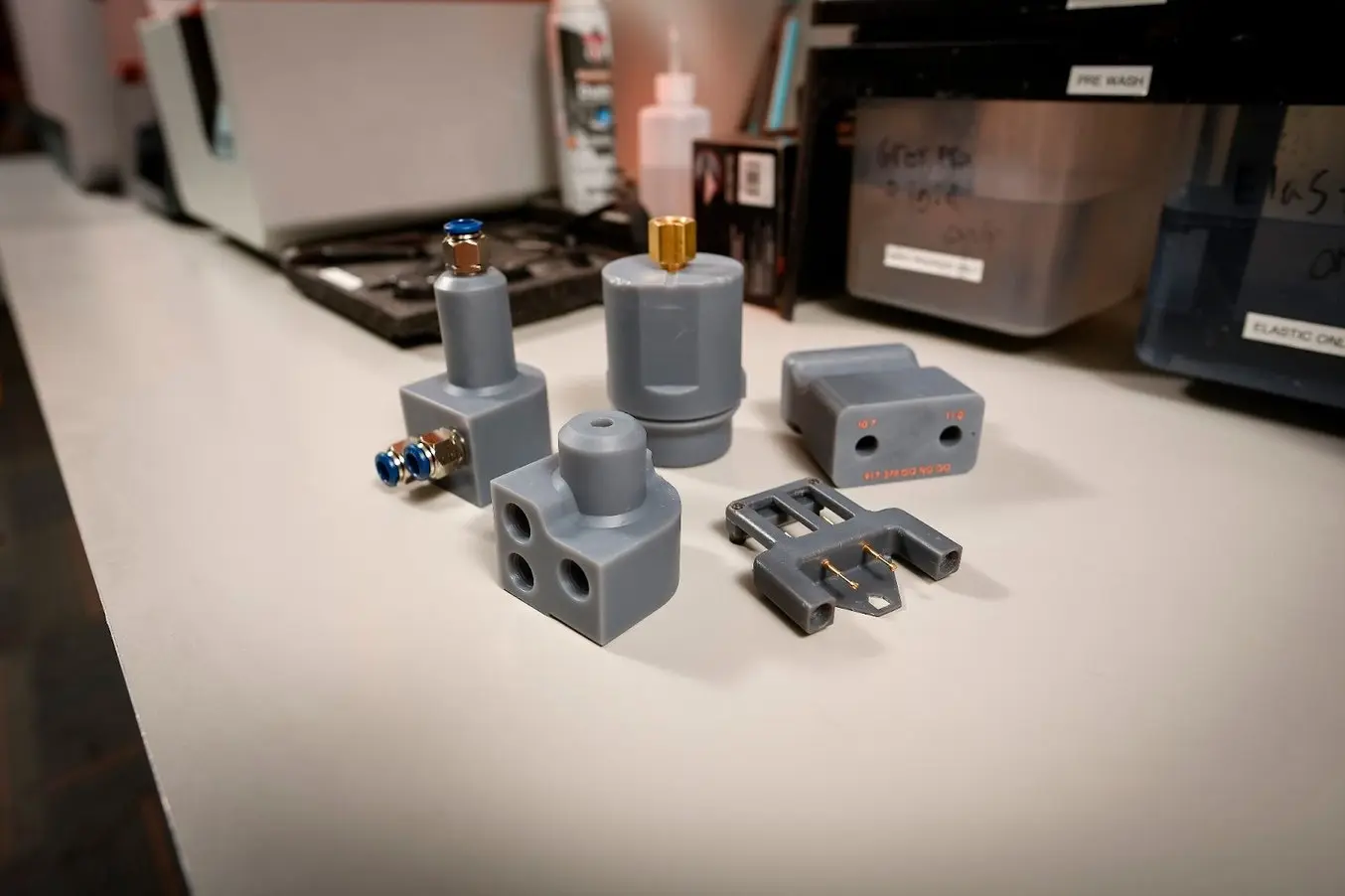

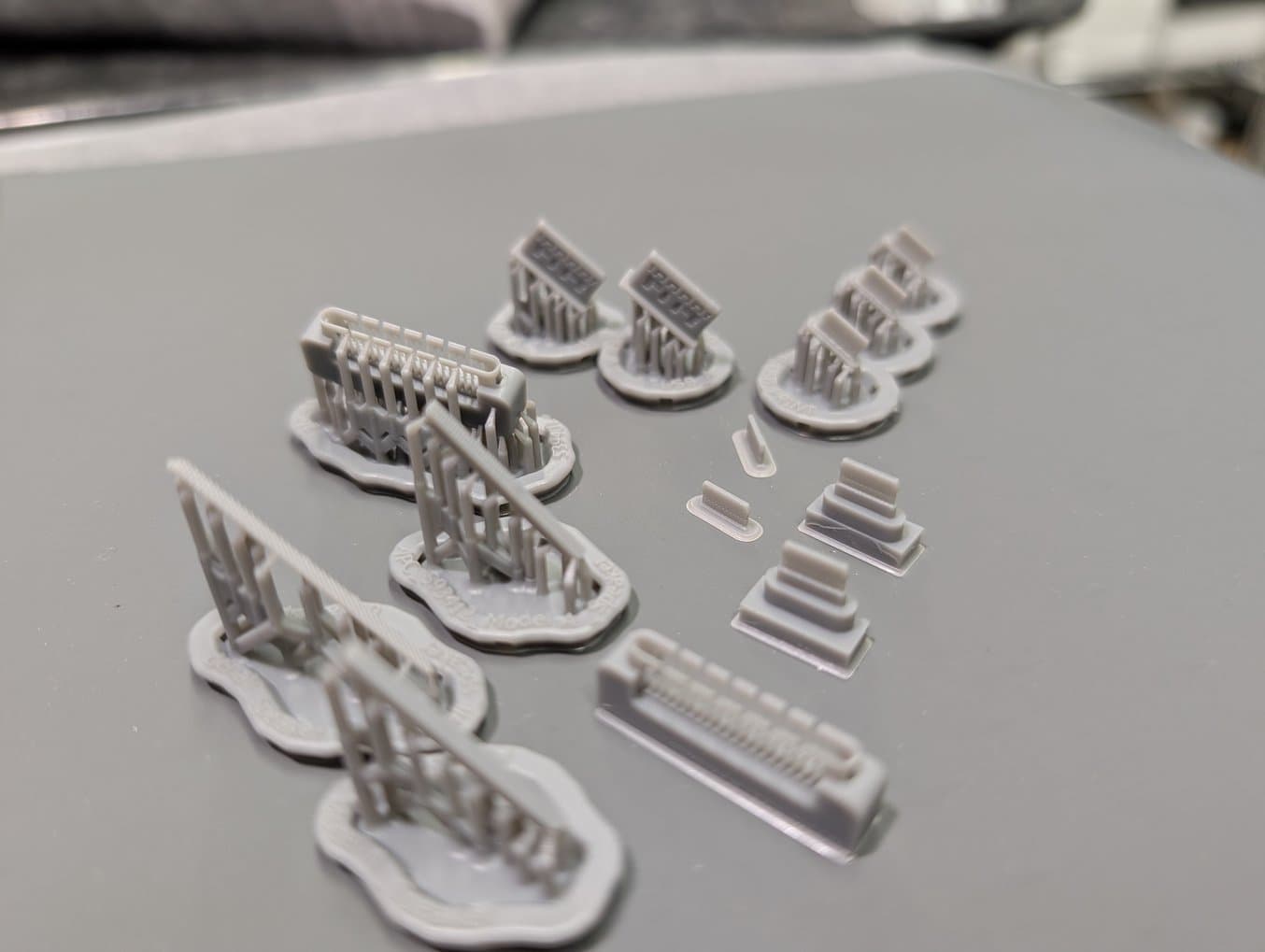

Le centre de prototypage avancé de Microsoft utilise de nombreuses imprimantes 3D, notamment les imprimantes SLA et SLS Formlabs, pour produire à la fois des prototypes de conception itératifs et des preuves de concept en petites séries. Les pièces peuvent être grandes, comme les boîtiers des ordinateurs portables Surface, ou petites, comme les connecteurs électriques illustrés ci-dessous. Si le FDM est en théorie une option pour les pièces de grande taille, même les imprimantes FDM les plus avancées auraient du mal à reproduire les minuscules creux et bosses d'une pièce telle que ce connecteur.

Microsoft prototype de minuscules composants comme ces connecteurs électroniques avec des imprimantes 3D SLA Formlabs parce qu'elles peuvent résoudre les caractéristiques fines avec précision.

Échanger avec nos experts en impression 3D

Que vous ayez besoin de prototyper à grande vitesse ou de produire des pièces finales, nous sommes là pour vous accompagner. L’équipe commerciale de Formlabs est composée de spécialistes engagés qui savent exactement comment vous assister et répondre aux besoins de votre entreprise.

Pièces imprimées en 3D à densité maximale

Le SLA crée des pièces à densité maximale, ce que le FDM ne peut pas faire. Même avec une densité de remplissage de 100 % et des réglages d'impression configurés pour surextruder le matériau, les pièces imprimées en FDM présentent de minuscules cavités, car le plastique extrudé ne s'écoule pas partout. Par conséquent, le FDM ne peut pas créer des pièces qui soient étanches, isotropes ou optiquement claires, alors que le SLA le peut.

Les impressions 3D SLA (à gauche) sont entièrement denses, tandis que de petites poches d'air subsistent dans toutes les impressions FDM (à droite), même lorsqu'elles sont imprimées à 100 % de remplissage. La pièce de gauche a été imprimée en Grey Resin V5 sur une Form 4, et la pièce de droite a été imprimée en PLA sur une imprimante 3D de premier plan.

Etanchéité à l'eau et à l'air

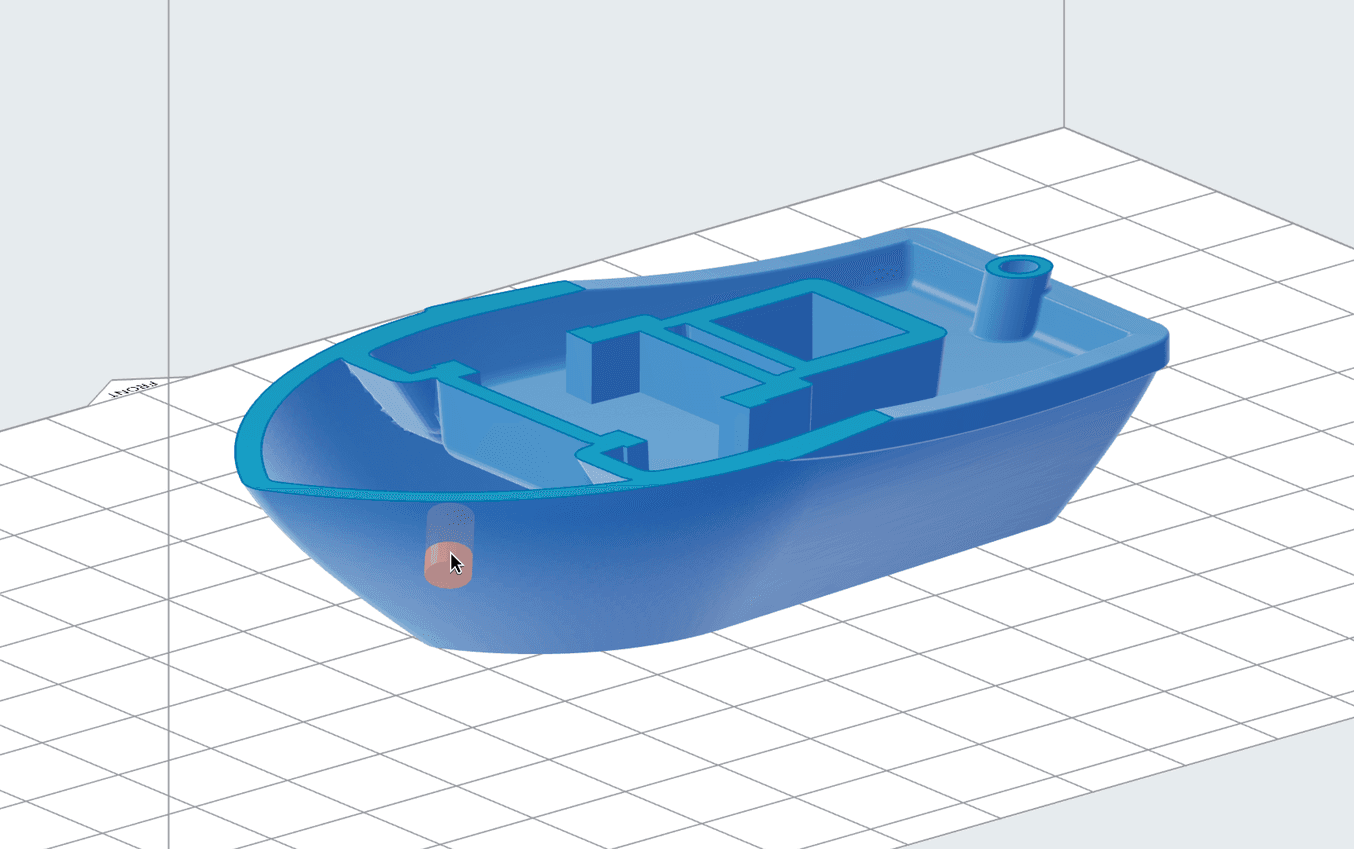

De nombreuses pièces entrant en contact avec des liquides et des gazs, qu'il s'agisse de collecteurs d'ingénierie ou de robots de haute mer, doivent résister à la pression sans présenter de fuites. Les pièces entièrement denses créées avec l'impression 3D SLA peuvent être étanches, contrairement aux pièces FDM, qui présentent des espaces d'air qu'il faudrait remplir ou fermer d'une autre manière pour éviter les fuites.

Impression 3D de boîtiers étanches et résultats des tests de pression

L'impression 3D peut produire de manière cohérente des enceintes qui sont étanches, qui peuvent être déployées dans des environnements hautement pressurisés, et dont le flux de travail pour les créer est accessible et abordable. Dans ce livre blanc, nous fournissons les résultats des tests et des directives claires sur la façon d'imprimer en 3D des boîtiers étanches personnalisés à un prix abordable.

Des chercheurs de l'université de Rhode Island ont testé des récipients sous pression imprimés dans différents matériaux et ont constaté que les pièces imprimées par stéréolithographie résistaient à plus de 1500 PSI, soit 100 bars. Le matériau technique à charge de verre Rigid 10K Resin a résisté à plus de 5500 PSI, soit 379 bars, avant d'imploser. Pour obtenir tous les détails de l'expérience et des résultats, lisez le livre blanc.

Le Laboratoire océanographique et météorologique de l'Atlantique (AOML) de l'Administration nationale américaine des océans et de l'atmosphère (NOAA) souhaitait utiliser l'impression 3D pour fabriquer rapidement et à moindre coût des outils de recherche personnalisés. Certaines pièces, telles que les boîtiers électroniques, devaient être protégées contre l'eau, tandis que d'autres, telles que les systèmes d'échantillonnage de l'eau, devaient retenir l'eau à l'intérieur. Ils ont démarré avec une imprimante 3D FDM, mais ont rapidement constaté que du liquide pouvait s'infiltrer à l'intérieur ou à l'extérieur de leurs pièces imprimées. Ils sont passés aux imprimantes 3D SLA Formlabs et ont depuis pu utiliser des pièces imprimées en 3D avec des composants du commerce, comme des tuyaux en PVC, pour créer des systèmes d'échantillonnage étanches personnalisés et peu coûteux.

SAS (Subsurface Automated Sampler pour l'ADN environnemental) avec embouts, chambre d'échantillonnage et raccords internes imprimés en SLA (image reproduite avec l'aimable autorisation de la NOAA)

Isotropie

En plus de ne pas être totalement denses, les pièces FDM sont nettement plus fragiles dans l'axe Z que dans les axes X et Y. En revanche, les impressions SLA sont isotropes, c'est-à-dire qu'elles ont la même résistance dans toutes les directions.

La société australienne Foil Drive, qui fabrique des équipements électriques de foiling destinés à être utilisés dans l'eau, soumet ses hélices imprimées en 3D à des contraintes extrêmes. Les hélices tournent à 3000 tours par minute et sont soumises à un couple supplémentaire lorsqu'elles plongent dans l'eau et en ressortent. « Cela exige énormément de l'hélice pour qu'elle supporte de telles forces », explique Paul Martin, fondateur et directeur général.

« Il fallait mettre un terme à ces pièces qui se cassaient sans arrêt »

Paul Martin, fondateur et PDG de Foil Drive

Après avoir testé des imprimantes FDM, qui ont cassé les pièces sous l'effet de forces de cisaillement importantes, et des imprimantes SLA bon marché, où un lot de matériau de mauvaise qualité a entraîné la défaillance des pièces, M. Martin est passé à une imprimante SLA grand format Formlabs et à une résine haute performance chargée de verre pour la fabrication des hélices. « Ce n'est que lorsque nous avons essayé Rigid 4000 Resin que tout a fonctionné », explique M. Martin. « Elle nous a permis de fabriquer des milliers de pales d'hélice et de les envoyer dans le monde entier. »

Foil Drive utilise le SLA pour fabriquer des pièces finales destinées à une utilisation dans des environnements marins extrêmes.

Transparence

Il existe des filaments transparents utilisables avec les imprimantes FDM, mais les petites cavités laissées entre les filaments extrudés dans les pièces imprimées leur donnent un aspect brumeux ou givré. Les utilisateurs ont constaté qu'un refroidissement réduit et un filage plus lent peuvent augmenter la translucidité, mais il y aura toujours de l'air piégé entre les couches, ce qui limite la transparence de la pièce.

À gauche, une pièce en Clear Resin V5 sur une imprimante SLA Formlabs. À droite, la même pièce imprimée avec du PETP transparent à 100 % de remplissage sur une imprimante FDM grand public.

La transparence des pièces a des applications pratiques qui permettent aux utilisateurs des pièces d'observer des zones qui seraient masquées dans une pièce opaque. Le fabricant de drones Skydio utilise Clear Resin pour fabriquer des prototypes translucides qui permettent aux ingénieurs d'acheminer des fils électriques à travers une géométrie complexe, et la société de neurotechnologie OpenBCI utilise Clear Resin pour prototyper un outillage qui permet aux ingénieurs d'observer le débit des matériaux pendant le moulage afin d'optimiser les positions des évents.

Après l'impression, les pièces transparentes peuvent être polies, revêtues ou traitées d'une autre manière pour augmenter leur transparence et les protéger contre le jaunissement dû à l'exposition aux UV. Lisez notre guide sur l'impression 3D transparente pour découvrir les meilleures pratiques et des exemples.

Pièces imprimées 3D résistantes à la température

Toutes les impressions FDM, même celles réalisées avec un filament spécial haute température, fondent à une température suffisamment élevée. La plupart des matériaux FDM sont des thermoplastiques amorphes, ce qui signifie qu'ils se déforment progressivement lorsque la viscosité diminue au-delà de leur température de transition vitreuse (souvent notée Tg). Certains matériaux FDM, comme le nylon et le TPU, sont des thermoplastiques semi-cristallins, ce qui signifie qu'ils gardent leur forme jusqu'à ce qu'ils soient proches de leur point de fusion, puis se déforment rapidement et de manière importante. Quoi qu'il en soit, les pièces imprimées par FDM fondent toujours.

En revanche, les matériaux SLA sont des plastiques thermodurcissables, qui ne fondent jamais à haute température. Ils peuvent se déformer sous l'effet d'une charge à haute température, ce qui est différent de la fusion. Les pièces imprimées par stéréolithographie sont donc particulièrement bien adaptées, plus que le dépôt de fil fondu ou même le SLS, aux applications à haute température. Consultez notre guide sur l'impression 3D à haute température pour plus d'informations.

| SLA | FDM | SLS | |

|---|---|---|---|

| Types de plastiques | Thermodurcissables | Thermoplastiques Amorphes (généralement) | Thermoplastiques Semi-cristallins (généralement) |

| Exemples de matériaux | Acrylique UV Polyuréthane Silicone | PLA ABS PETP | Nylon Polypropylène TPU |

| Comportement à température élevée | Ne fond pas une fois polymérisé ; peut se déformer sous l'effet de températures et de pressions élevées | Se déforme progressivement lorsque la viscosité diminue au-delà de la température de transition vitreuse (Tg). | Conserve sa forme jusqu'à peu avant le point de fusion, puis se déforme rapidement et fortement. |

Stabilité à haute température

La stabilité à haute température, même pour une courte durée, peut permettre aux ingénieurs de tester les réactions de combustion pour les composants des moteurs et des fusées sur des prototypes imprimés en 3D en plastique, ce qui représente un gain de temps et d'argent considérable par rapport aux pièces métalliques.

Sam Rogers, ingénieur en aérospatiale, a imprimé en 3D avec la technologie SLA le prototype d'un allumeur pour un moteur-fusée à tube vortex. Même avec le tube vortex pour le refroidissement, les pièces imprimées par FDM se seraient trop déformées pour que le test puisse fournir des résultats exploitables. Grâce à Clear Resin, il a non seulement pu observer le schéma d'allumage, mais aussi constater que la géométrie restait stable pendant au moins quelques secondes lors de chaque essai de combustion.

« Si nous imprimions cette pièce avec une imprimante FDM à partir d'un thermoplastique, les pièces fondraient et deviendraient inutilisables dès qu'elles deviendraient chaudes ou brûlantes. La pièce en résine est retirée sous le brûleur, c'est-à-dire qu'une couche superficielle est brûlée, mais la pièce reste en grande partie intacte. »

Sam Rogers

Regardez la vidéo ci-dessous pour découvrir les détails du travail de M. Rogers sur le prototype en Clear Resin.

Stérilisation

La thermorésistance permet également de stériliser les pièces imprimées par stéréolithographie en vue de leur utilisation dans des traitements médicaux et dentaires. Les pièces imprimées en SLA résistent à la stérilisation gamma et à la stérilisation à la vapeur dans un autoclave.

Le fabricant de dispositifs médicaux restor3D utilise les imprimantes 3D SLA Formlabs pour fabriquer des outils chirurgicaux d'utilisation finale. Le plastique n'est généralement pas utilisé dans les outils chirurgicaux car il fondrait sous la chaleur et la pression de l'autoclave. Les outils fabriqués par restor3D combinent des pièces en métal et en polymère, ce qui les rend moins coûteux que les outils typiques entièrement métalliques, tout en leur permettant de résister à l'autoclave.

Remarquez que la capacité à résister aux conditions de stérilisation n'est qu'une des exigences pour un matériau utilisé dans les paramètres médicaux. La biocompatibilité est un sujet complexe ; lisez le guide Formlabs sur les résines d'impression 3D biocompatibles pour une explication détaillée.

Résines biocompatibles Formlabs : un guide complet pour choisir le bon matériau

La vaste gamme de matériaux Formlabs a été conçue pour répondre à une large gamme d'applications et de fonctionnalités dans tous les secteurs, y compris une série de résines biocompatibles créées en vue d'applications dans le domaine de la santé. Ce document a pour but d'aider les utilisateurs à comparer nos offres biocompatibles et à déterminer l'ajustement le mieux adapté à leurs applications médicales.

Moules, dies, outils et aides à la fabrication

De nombreux processus de moulage, notamment le moulage par injection, le moulage par soufflage, et le thermoformage, se déroulent à des températures élevées. L'outillage pour ces opérations est généralement constitué de métaux comme l'aluminium pour sa grande résistance et sa thermorésistance, mais les moules et les matrices métalliques usinés peuvent avoir un coût prohibitif. L'impression 3D peut réduire les délais et les coûts associés à l'outillage, en particulier pour les prototypes ou les petites séries, tant que les matériaux peuvent contenir les conditions du processus en question.

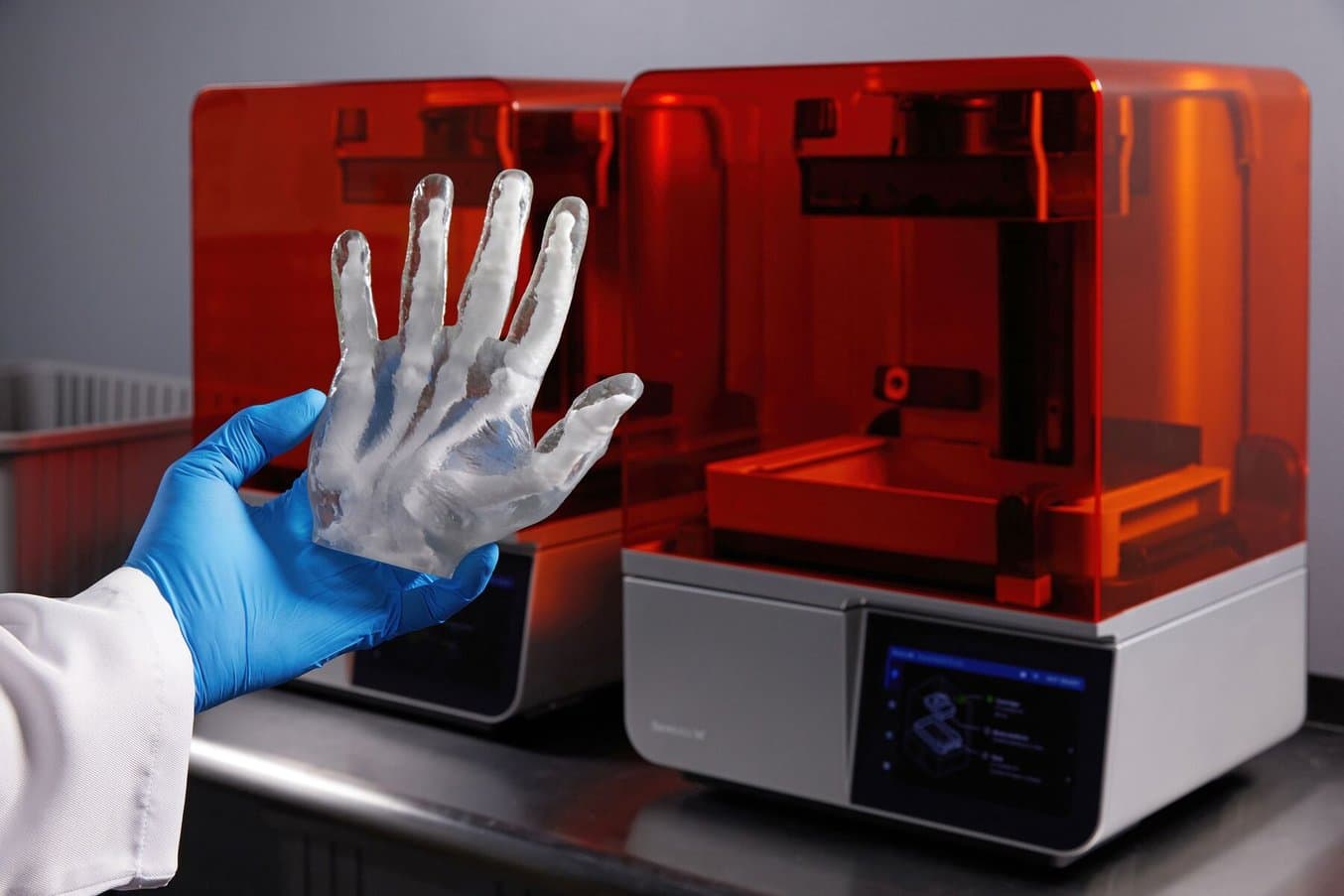

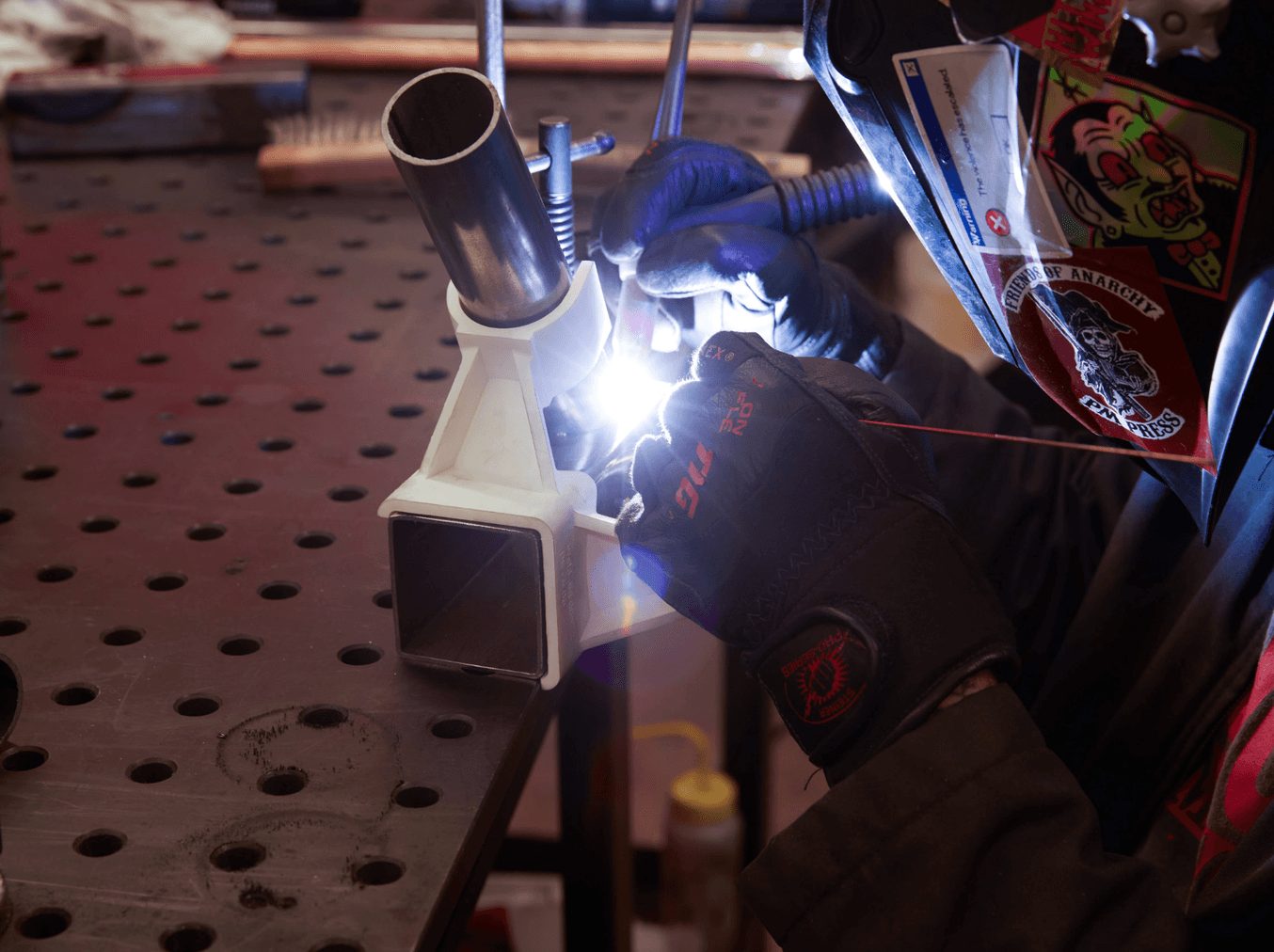

Les aides à la fabrication telles que les gabarits et fixations sont essentielles dans le travail des métaux pour garantir la précision, la répétabilité et l'efficacité. Cependant, la fabrication de supports et de dispositifs à l'aide de méthodes traditionnelles peut prendre plusieurs semaines, coûter des milliers d'euros et limiter la liberté de conception. Red Oak Fabrication est un atelier d'usinage du sud-ouest de l'Iowa qui utilise l'impression 3D SLA pour produire des gabarits personnalisés en quelques heures, pour un dixième du prix de l'usinage CNC, et dans des géométries complexes et des formes organiques.

Lors du soudage, des températures de plusieurs milliers de degrés Celsius sont généralement atteintes, mais les dispositifs n'entrent pas en contact direct avec le cordon de soudure et le processus ne dure qu'environ 10 secondes. L'équipe de Red Oak imprime ses gabarits avec Rigid 10K Resin, un matériau rigide chargé en verre offrant une température de fléchissement sous charge (TFC) de 238 °C à 0,45 MPa. Un certain noircissement se produit sur le matériau blanc, mais il n'affecte pas les performances.

Production rapide de gabarits et de fixations à faible coût pour la fabrication de pièces métalliques

Ce livre blanc présente une méthodologie pour l’utilisation d’imprimantes 3D afin de produire des gabarits, des fixations et d’autres outils pour le travail des métaux. Des études de cas en situation réelle montrent comment les imprimantes Formlabs créent des outils durables, précis et résistants à la chaleur, qui se comportent bien dans des environnements exigeants. Ce livre blanc explique comment les entreprises peuvent réduire les délais et les coûts de production jusqu’à 90 % tout en améliorant la personnalisation et la complexité des outils.

Conclusion

Bien que ni le dépôt de fil fondu ni le SLA ne soient universellement meilleurs l'un que l'autre, les avantages et les inconvénients de chacun peuvent les rendre plus ou moins adaptés à différentes applications. Alors que les matériaux SLA étaient encore fragiles il y a dix ans, les résines actuelles sont solides et résistantes et offrent toute une série de propriétés spécialisées. Lorsque vous avez besoin de pièces imprimées de haute qualité et de haute performance, le SLA intervient là où d'autres outils peuvent s'avérer insuffisants.

« Avec le SLA, je peux faire tellement de choses qui seraient impossibles avec le dépôt de fil fondu. Je ne peux pas dire la même chose dans l'autre sens. »

Lukas Hartmann, développeur de matériel, KORG Berlin

Demandez un échantillon gratuit imprimé sur une imprimante SLA Formlabs pour voir et sentir la différence par vous-même.