Comment WLD bat toute concurrence en proposant les six poudres SLS de Formlabs

« Je pense que l'impression 3D est l'avenir », déclare Albert Marti, propriétaire de WLD, un fabricant sous contrat et prestataire de services basé près de Barcelone. Son père a dirigé une entreprise d'usinage pendant des décennies, et bien qu'il travaille aujourd'hui avec des clients similaires à ceux de son père, M. Marti a réussi à développer l'entreprise en investissant dans le passage de la fabrication soustractive à la fabrication additive.

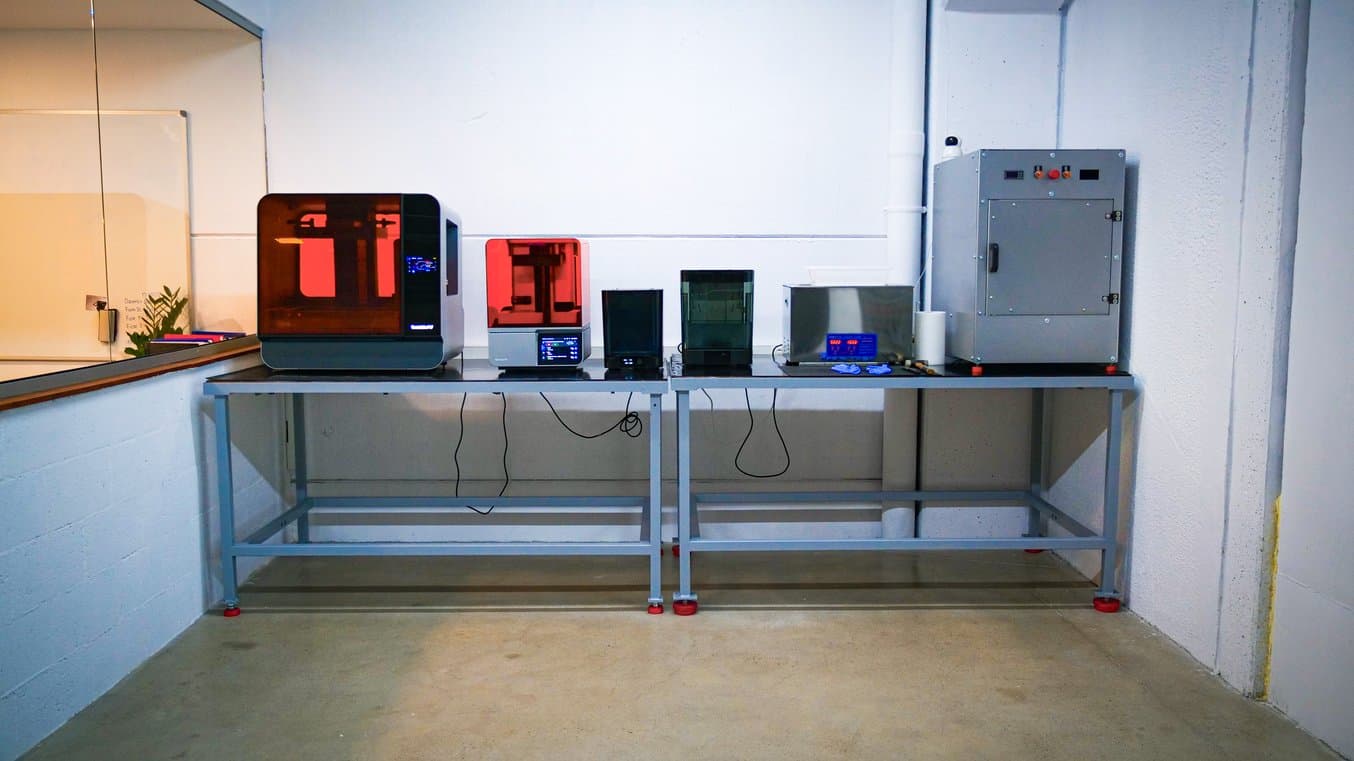

WLD propose actuellement des services allant de la conception et des premiers prototypes à la production de milliers de pièces finales. Pour mener à bien plusieurs projets sans accroc, obtenir des pièces de haute qualité et respecter des délais serrés, WLD a recours à la fois à la stéréolithographie (SLA) et au frittage sélectif par laser (SLS). WLD tire parti de la vitesse et de la finition de surface de la Form 4, de la dimension grand format de la Form 3L, ainsi que du grand format et de la liberté géométrique de six imprimantes 3D Fuse 1+ 30W.

La création d'un parc efficace d'imprimantes de la série Fuse, associée à l'utilisation des six poudres d'impression SLS de Formlabs, a permis à WLD de se distinguer de ses concurrents, dont l'offre se limite à un seul matériau traditionnel : le nylon. « Les imprimantes 3D Formlabs offrent de nombreuses fonctionnalités, et la coopération avec l'entreprise est excellente », explique M. Marti. Avec la collaboration de SICNOVA, partenaire de Formlabs, M. Marti a créé une entreprise qui se démarque de la concurrence. WLD a pu continuer à s'adapter en adoptant de nouvelles technologies en interne et en développant la gamme de matériaux à laquelle ses clients ont accès.

Le SLS pour la production finale

L'impression 3D pour la production finale n'est pas seulement accessible : elle est aussi plus abordable, plus agile et plus évolutive que jamais grâce à l'écosystème SLS Fuse. Explorez notre page dédiée à la production SLS pour comparer les différentes méthodes de fabrication, consulter les tarifs des poudres en vrac et découvrir comment 15 fabricants exploitent actuellement les imprimantes de la série Fuse.

Du SLA jusqu'au SLS avec une large gamme de matériaux

M. Marti a démarré avec la Form 3L, puis a ajouté la Form 4 avant d'acquérir son parc d'imprimantes SLS de la série Fuse.

En 2021, M. Marti travaillait comme entrepreneur privé pour des fabricants industriels, les aidant à réaliser des tâches de CAO et à programmer des équipements. Après avoir acheté la Form 3L, il a commencé à introduire des pièces fabriquées par impression 3D SLA dans de petits projets pour ses clients. C'est alors que son entreprise a commencé à se développer. « J'avais de très bonnes relations avec les clients et l'enthousiasme qu'ils manifestaient pour les prototypes réalisés avec la Form 3L était remarquable, ce qui m'a incité à chercher une solution pour également réaliser des pièces d'utilisation finale. Je me suis rendu compte que j'avais devant moi une opportunité de croissance incroyable dans ce marché », explique M. Marti.

Sa conviction a été renforcée lorsqu'il a constaté que tous les prestataires de services espagnols utilisaient les imprimantes à fusion multijet (FJM) de HP pour produire des volumes constants de pièces en nylon. M. Marti savait que pour que son entreprise reste agile, réactive et compétitive face à une concurrence bien établie, il lui fallait offrir quelque chose de plus.

WLD a acheté sa première imprimante Fuse 1+ 30W et une Fuse Sift pour la création de pièces en Nylon 12 Powder, et a immédiatement commencé à recevoir des commandes.

« Nos premières impressions sur la Fuse se sont très bien déroulées et ont répondu à nos attentes. Dès le début, j'ai bénéficié de l'assistance de SICNOVA, ce qui a facilité la réalisation de la première série de commandes. Bien qu'il ait fallu un certain temps pour consolider cette base de clientèle, j'ai remarqué que la demande de pièces SLS continuait de croître, ce qui était un bon signe. »

Albert Marti, propriétaire de WLD

Depuis que M. Marti a commencé à fournir des pièces SLS, les commandes ont augmenté pour atteindre un volume régulier.

Comme WLD avait déjà des relations avec des entreprises fabriquant des semelles orthopédiques et des machines industrielles, le marché des pièces SLS finales existait déjà. Grâce à l'impression 3D SLS, M. Marti était enfin en mesure de répondre aux demandes de pièces de rechange fonctionnelles pour les machines et de semelles personnalisées.

Fort de ce succès immédiat, Marti a pu commencer à développer son installation. Il a acheté une deuxième imprimante Fuse 1+ 30W pour répondre aux commandes de pièces en Nylon 12 Powder, puis en a ajouté quatre autres, afin de pouvoir proposer chaque poudre SLS de Formlabs. « C'est le plus grand avantage de la Fuse : je peux me différencier de la concurrence qui ne propose que des poudres en PA12 », explique M. Marti.

Rendre le processus de travail avec six poudres facile et rentable

WLD recycle Nylon 12 Powder avec la Fuse Sift, mais utilise également ces solutions de mélange pour recycler les autres poudres non frittées retirées des pièces avec le Fuse Depowdering Kit.

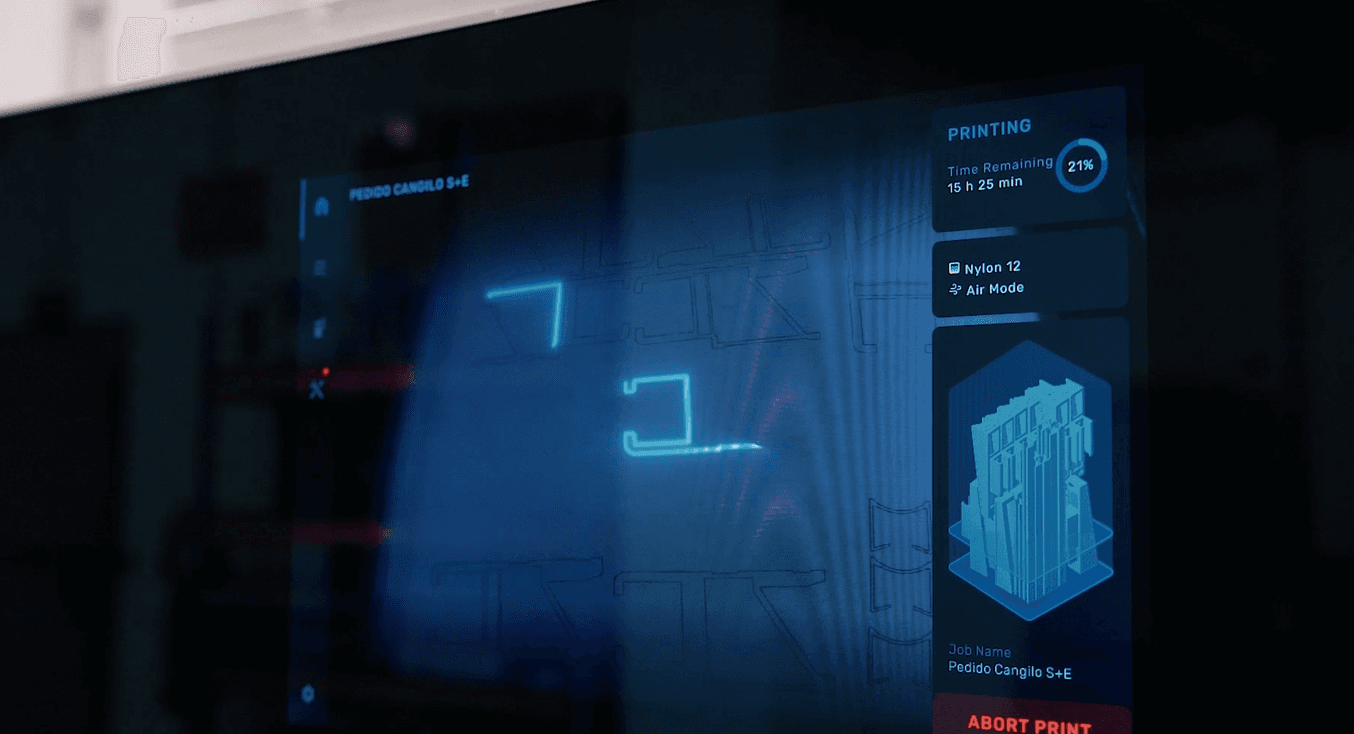

Pour gérer efficacement un parc de six imprimantes SLS et de deux imprimantes SLA, M. Marti s'appuie sur la préparation à l'impression et la gestion des files d'attente grâce à PreForm et Dashboard, ainsi que sur les appareils de post-traitement SLS Fuse Sift et Fuse Blast. L'accès à l'écosystème complet, du logiciel au post-traitement, était l'une des caractéristiques attrayantes du flux de travail de Formlabs pour M. Marti. « Un autre grand avantage est que la Fuse est facile à utiliser. L'interface et le logiciel PreForm sont intuitives : ils mettent à jour le programme de manière cohérente afin d'améliorer les performances des imprimantes », explique M. Marti.

M. Marti a affecté deux imprimantes de la série Fuse à Nylon 12 Powder afin de répondre au plus grand nombre de commandes qu'il reçoit pour ce matériau. Les quatre autres imprimantes SLS sont affectées respectivement à Nylon 12 GF Powder (populaire pour les applications automobiles), à TPU 90A Powder et à Polypropylene Powder, tandis qu'une imprimante est utilisée à la fois avec Nylon 11 Powder et Nylon 11 CF Powder.

L'équipement est toujours en service et, en plus de M. Martí, deux personnes sont chargées de retirer les chambres d'impression chaque matin, de post-traiter les impressions dans la Fuse Sift (si elles sont en Nylon 12 Powder) ou dans le Fuse Depowdering Kit (dans le cas d'autres matériaux), d'insérer de nouvelles chambres pour l'impression du lendemain et enfin de terminer toutes les pièces dans la Fuse Blast. Le Fuse Depowdering Kit a permis à M. Marti d'introduire de nouveaux matériaux (et donc de nouvelles sources de revenus) pour seulement 30 000 €. Ajouter un autre matériau avec une imprimante industrielle grand format comme une HP coûterait plus de 200 000 €.

Pour éviter tout retard dans la production, M. Martí collabore avec les équipes de service de Formlabs et de SICNOVA. « Les services sont également rapides. En cas de problème, l'équipe réagit très rapidement, ce qui est très rassurant. Je sais que j'obtiendrai de l'aide très rapidement, ce qui me met en confiance », déclare M. Marti.

Matériel nécessaire pour imprimer en 3D avec six poudres SLS différentes

| Série Fuse | SLS/MJF industriel grand format | |

|---|---|---|

| Imprimante | 6 imprimantes 3D SLS Fuse 1+ 30W | 6 imprimantes industrielles SLS ou MJF grand format |

| Post-traitement | 1 Fuse Sift, 1 Fuse Blast, 5 Fuse Depowdering Kit | 6 x chaque type d'appareil de post-traitement |

| Coût | 200 000 € | 1,2 – 2,4 millions € |

Imprimer de grands volumes avec le SLS

Même les grandes pièces comme ces moules en polyuréthane pour les roues robotiques sont faciles à réaliser avec la série Fuse. La Fuse 1+ 30W est capable de répondre aux exigences de taille et de précision pour la création rapide de ce type d'outillage.

M. Marti reçoit différents types de commandes, allant de prototypes uniques à produire rapidement jusqu'à des commandes récurrentes de 1000 pièces par mois. Un projet en particulier – la roue d'un système robotisé de nettoyage de panneaux solaires, pour laquelle M. Martí a conçu un système de rayons réalisés par impression SLS et un revêtement en polyuréthane – nécessite la production de 500 unités par mois avec Nylon 12 Powder.

Pour produire un tel volume de pièces, M. Marti achète entre 100 et 150 kilogrammes de poudres SLS par mois. Les remises en vrac disponibles pour les clients ainsi que des éléments de l'écosystème comme la Fuse Blast aident M. Marti à réduire ses coûts unitaires. « L'écosystème Fuse affiche un prix raisonnable pour les petits et moyens fabricants, et donne de très bons résultats », affirme M. Marti.

La Fuse Blast a permis à M. Marti de maintenir ses coûts de main-d'œuvre à un niveau peu élevé tout en développant son activité et en prenant davantage de commandes.

L'ajout de la Fuse Blast a permis à WLD de maintenir ses coûts de main-d'œuvre à un niveau bas tout en adaptant le volume d'impressions à la demande croissante. Au fur et à mesure que les commandes augmentaient, M. Martí s'est rendu compte que, chaque jour, une personne devait se consacrer entièrement au nettoyage des pièces et au dépoussiérage manuel dans la Fuse Sift ou avec le Fuse Depowdering Kit. Lorsque la Fuse Blast a été mise sur le marché, il a sauté sur l'occasion d'automatiser cette partie du flux de travail. La Fuse Blast a immédiatement amélioré la capacité de WLD à accepter davantage de commandes et à prendre en charge des projets plus importants.

« La Fuse Blast a été d'une aide précieuse. C'est comme si une autre personne consacrait huit heures au sablage manuel, mais à moindre coût. En trois mois, nous avons amorti notre investissement. »

Albert Marti, propriétaire de WLD

Démarrer avec la série Fuse

Grâce à l'algorithme d'agencement de PreForm, qui offre des performances égales, voire supérieures, à celles de nombreux logiciels coûteux d'imbrication et d'optimisation du volume d'impression, la série Fuse est parfaite pour les conceptions impliquant plusieurs formes uniques.

Comme le montre le large éventail de projets, de secteurs et de matériaux gérés par M. Marti, l'écosystème Fuse est le système d'impression 3D le plus agile du marché. Des prototypes uniques à la production en série de milliers de pièces finales chaque mois, l'impression 3D SLS avec la série Fuse permet de réduire les coûts et de fournir des produits de haute qualité.

Pour en savoir plus sur la production de pièces finales et les remises en vrac, visitez notre site. Pour vous rendre compte par vous-même de la qualité de l'impression 3D SLS, commandez un échantillon.