Comment réaliser rapidement l’outillage pour formage de tôles avec des matrices imprimées en 3D

La production industrielle de composants en métal est essentielle pour tous les domaines de l’économie. Du fait de leur solidité, leur rigidité et leur grande durabilité, les composants en métal sont utilisés dans diverses applications, allant des appareils ménagers aux panneaux pour carrosseries de voiture, en passant par des éléments de construction. Les fabricants de pièces métalliques fournissent des secteurs hautement concurrentiels tels que l’industrie automobile et aérospatiale, dont les exigences en termes de réduction des coûts et délais de commercialisation sont de plus en plus élevées.

La réalisation de l’outillage a un impact crucial sur les techniques de fabrication métallique, et repenser la manière dont ces outils sont créés peut être un facteur d’efficacité. Le formage de tôle nécessite des matrices qui doivent être généralement produites à partir d'une feuille de métal, un processus très souvent sous-traité à des fournisseurs de services. Ce livre blanc propose une méthode alternative de fabrication d'outillage, à la fois plus rapide et moins chère grâce à l’utilisation d’imprimantes 3D stéréolithographiques (SLA).

Il décrit également le processus de formage de pièces en tôle à l’aide de matrices plastiques imprimées en 3D. L’étude démontre comment tirer parti de la fabrication additive en interne pour réduire les coûts d’outillage et réduire la durée de développement en matière de fabrication métallique. Après une brève introduction, nous détaillerons la marche à suivre pour la création d’outils imprimés en 3D servant à la réalisation d’une garde de lame pour scie électrique.

Comment réaliser rapidement l’outillage pour formage de tôles avec des matrices imprimées en 3D

La production industrielle de composants en métal est essentielle pour tous les domaines de l’économie. Du fait de leur solidité, leur rigidité et leur grande durabilité, les composants en métal sont utilisés dans diverses applications, allant des appareils ménagers aux panneaux pour carrosseries de voiture, en passant par des éléments de construction. Les fabricants de pièces métalliques fournissent des secteurs hautement concurrentiels tels que l’industrie automobile et aérospatiale, dont les exigences en termes de réduction des coûts et délais de commercialisation sont de plus en plus élevées.

La réalisation de l’outillage a un impact crucial sur les techniques de fabrication métallique, et repenser la manière dont ces outils sont créés peut être un facteur d’efficacité. Le formage de tôle nécessite des matrices qui doivent être généralement produites à partir d'une feuille de métal, un processus très souvent sous-traité à des fournisseurs de services. Ce livre blanc propose une méthode alternative de fabrication d'outillage, à la fois plus rapide et moins chère grâce à l’utilisation d’imprimantes 3D stéréolithographiques (SLA).

Il décrit également le processus de formage de pièces en tôle à l’aide de matrices plastiques imprimées en 3D. L’étude démontre comment tirer parti de la fabrication additive en interne pour réduire les coûts d’outillage et réduire la durée de développement en matière de fabrication métallique. Après une brève introduction, nous détaillerons la marche à suivre pour la création d’outils imprimés en 3D servant à la réalisation d’une garde de lame pour scie électrique.

Introduction

Le formage de tôle

Parmi les techniques traditionnelles de fabrication de composants métalliques, on trouve le formage, la fonderie, le moulage, l’assemblage et l’usinage.

Le formage de tôle est actuellement le procédé le plus rentable pour fabriquer des pièces métalliques en grande quantité. Le formage peut être très automatisé dans les usines, mais aussi réalisé manuellement dans des ateliers de métallurgie pour la production de petites séries de pièces. Ce procédé est polyvalent, reproductible et de grande qualité. Il permet de réaliser des pièces de précision en limitant les déchets.

Le formage du métal consiste à appliquer des forces pour déformer plastiquement le matériau afin qu’il prenne la forme désirée. Il permet de réaliser des structures complexes avec un minimum de matériau et présentant une grande solidité. Le formage recouvre des traitements tels que le pliage, le filage, l’emboutissage ou l’étirage, à l’aide de matrices ou d’outils de poinçonnage.

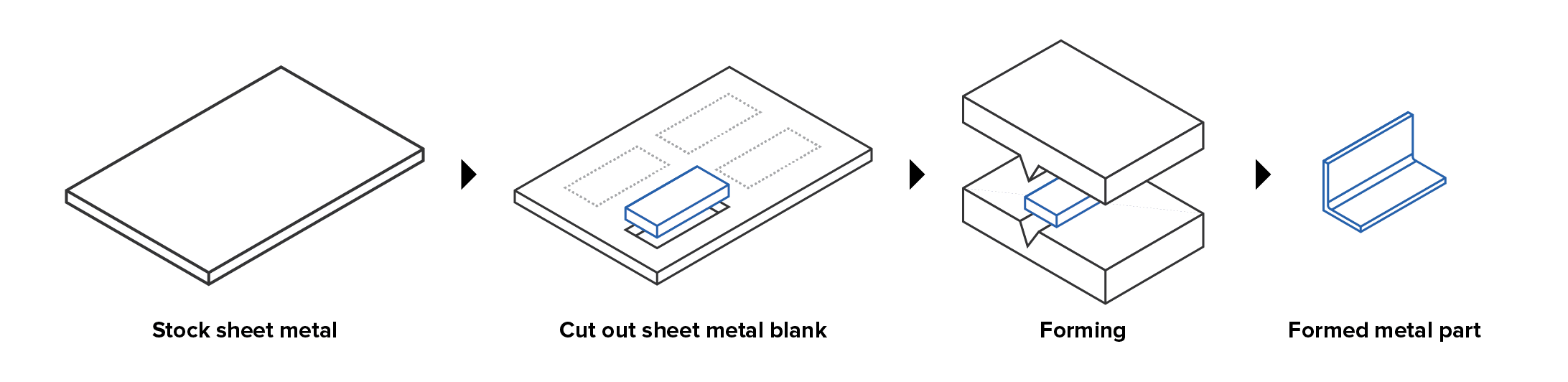

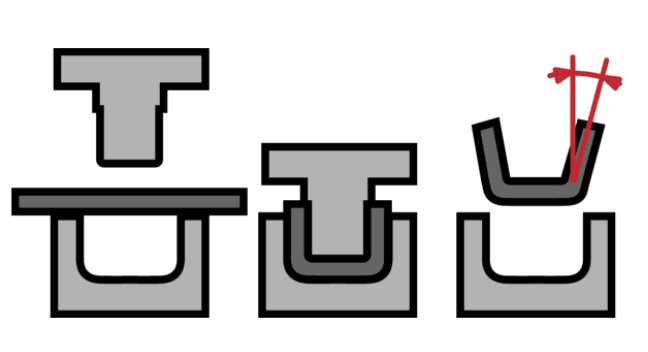

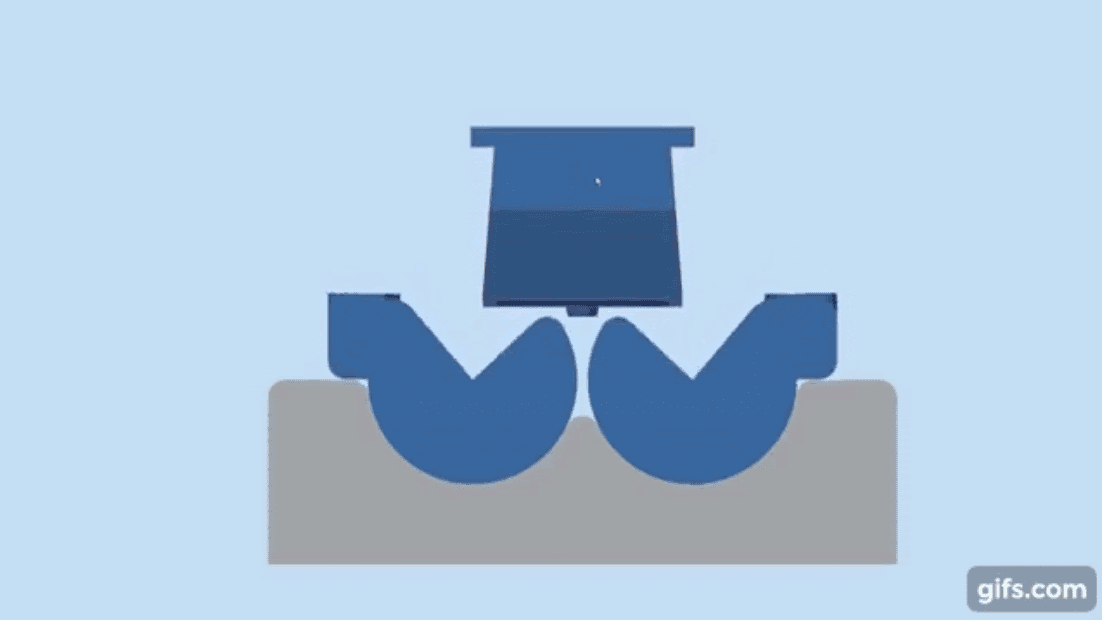

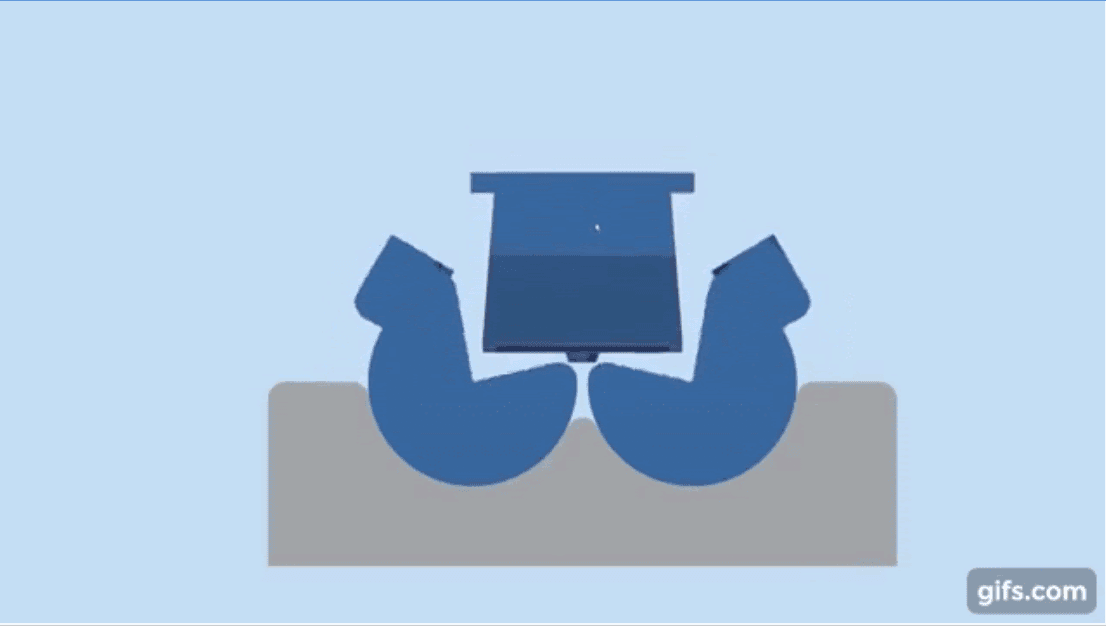

Le formage de tôle est un procédé direct :

- Des ébauches individuelles sont découpées dans une feuille de métal.

- L’ébauche est placée dans la machine de formage entre les deux outils.

- La matrice supérieure est soumise à une pression élevée par la machine. Elle pousse la tôle sur l’outil inférieur correspondant, ce qui lui donne la forme désirée.

Processus de travail du formage de tôle.

Le formage de tôle est une opération nécessitant un niveau d’équipement important et qui requiert des machines et des outils spéciaux qui dépendent des pièces à produire. Comme illustré plus haut, l’outil, aussi appelé forme ou matrice, est la pièce de la machine qui agit pour déformer la feuille. Généralement, les fabricants produisent leurs outils de formage par usinage CNC ou ils les sous-traitent à des fournisseurs. Cet outillage initial est coûteux et demande un délai de réalisation important.

L’innovation oblige les secteurs industriels utilisant ces composants en métal à produire des pièces de plus en plus compliquées nécessitant des moyens de fabrication toujours plus agiles. Envisager d’autres techniques de fabrication d’outils peut s'avérer un levier important.

Outils imprimés en 3D pour le prototypage et la production en petite série

Les pièces de grandes dimensions comme les panneaux de carrosserie automobile sont fabriquées avec un outillage lourd, mais la plupart des ateliers de métallurgie produisent également de petits éléments qui requièrent des pressions moindres. Remplacer ces outils en métal par des pièces en plastique imprimées en interne pour le prototypage ou la production de petites séries peut réduire les délais de développement et les coûts de production. Disposer de l’impression 3D en interne permet aux ingénieurs de prototyper des pièces en métal et de répéter plusieurs fois la conception en quelques heures, ainsi que de créer des pièces aux géométries complexes, sans avoir recours à des fournisseurs externes. Contrairement à il y a une dizaine d’années, des imprimantes de bureau professionnelles sont maintenant disponibles à des prix abordables. Elles sont faciles à mettre en œuvre et leur nombre peut être rapidement adapté à la demande.

Les fabricants utilisent déjà les résines polymères SLA pour remplacer le métal dans la fabrication de porte-pièces et de fixations, ou de pièces de rechange dans leurs usines. Pour les procédés tels que le moulage par injection ou le thermoformage, l’utilisation de moules de test en plastique est un moyen efficace de valider les modèles et de résoudre des problèmes compliqués de la démarche DFM avant de s’engager dans des achats de moules en métal coûteux. La réduction des coûts de matériaux en remplaçant le métal par le plastique est importante.

La technique d’impression 3D SLA présente des propriétés intéressantes pour le formage de tôle. Caractérisées pour la grande précision et la finition de surface lisse des pièces produites, les imprimantes SLA peuvent fabriquer des outils avec d’excellentes caractéristiques d’alignement pour une meilleure répétabilité. Une large gamme de matériaux avec des propriétés mécaniques diverses permet de choisir la résine qui convient au cas précis et d’optimiser les résultats du formage. Les résines SLA sont isotropes et relativement stables à la charge par rapport à d’autres matériaux d’impression 3D. Utiliser des outils en plastique peut aussi permettre d’éviter la phase de polissage, la matrice en plastique ne laissant pas de traces sur la tôle comme le fait le métal.

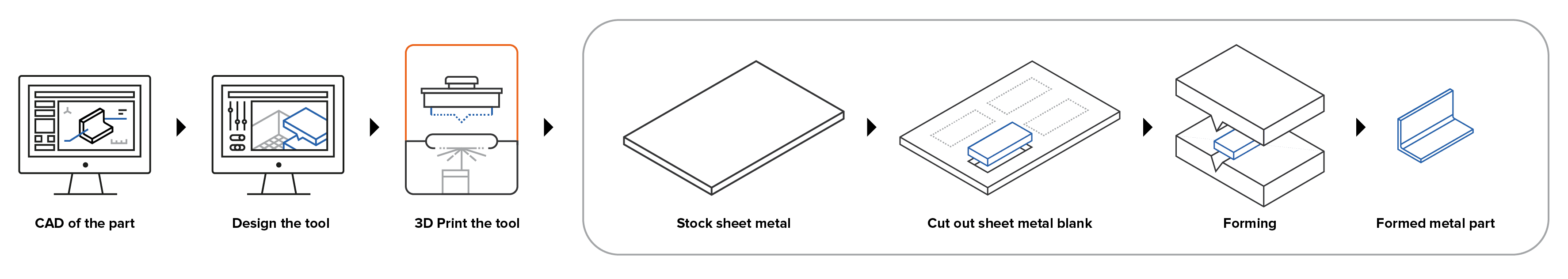

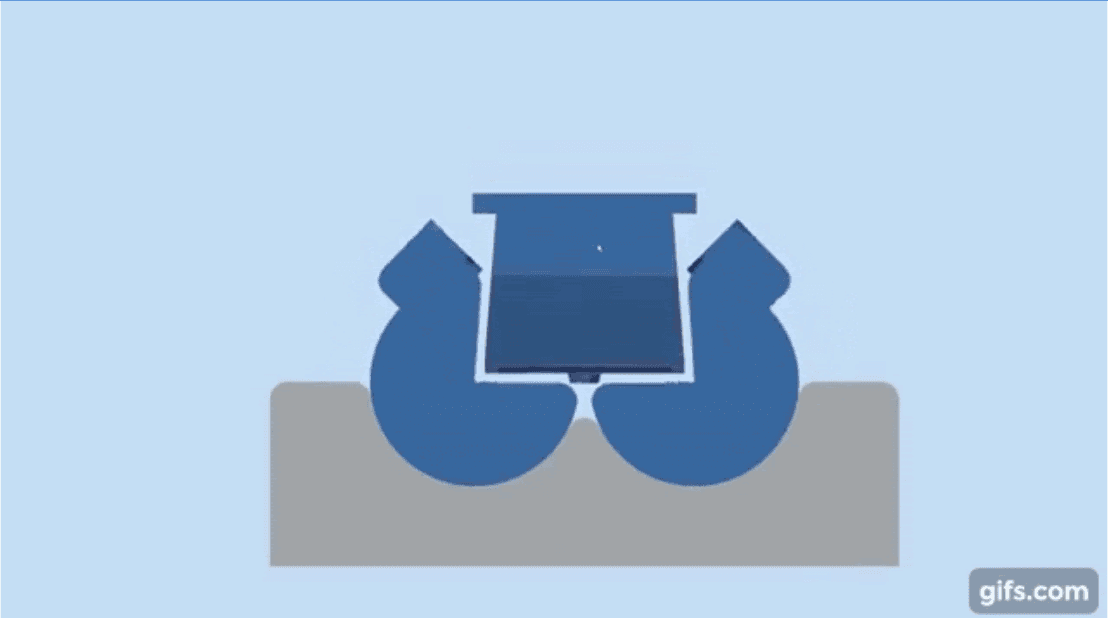

L’objectif de cette étude est de tester et démontrer la viabilité des matrices imprimées en 3D par SLA pour le formage de tôles. Le processus ressemble à celui du formage de tôles habituel. La seule différence réside dans la conception et l’impression de l’outil, constitué des matrices supérieure et inférieure. L’ébauche en métal est ensuite placée entre les matrices en plastique et formée à la presse hydraulique ou tout autre machine de formage.

Processus de travail du formage de tôles avec matrices imprimées en 3D.

Réservez une consultation

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Étude de cas expérimentale : Formage de tôles avec matrices imprimées en 3D

Dans cette section, nous donnerons des recommandations sur la manière de concevoir et utiliser un outil pour le formage de tôle et nous décrirons les différentes étapes de la méthode exposée. Nous examinerons comment imprimer en 3D les outils nécessaires à la réalisation d’une garde de lame de rechange pour scie électrique.

Équipement et matériau

- Imprimante 3D SLA Formlabs avec Rigid Resin (d’autres résines Formlabs peuvent aussi être utilisées)

- Acier de jauge 18/22 (0,759–1,214 mm d’épaisseur)

- Découpeuse au plasma à commande numérique par ordinateur (un découpage manuel ou utilisant d’autres outils est également possible)

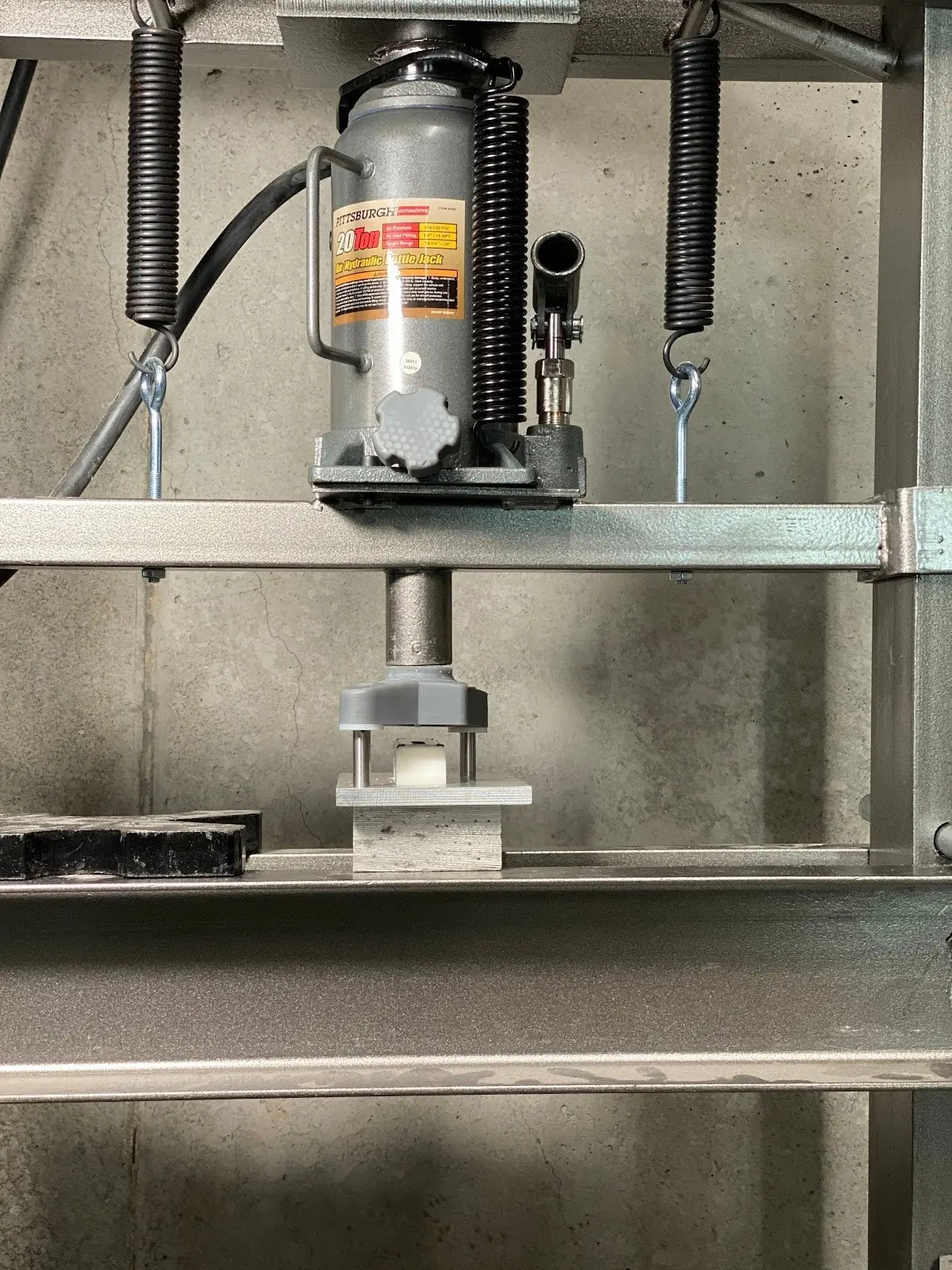

- Presse hydraulique à deux colonnes de 20 tonnes (des presses de moindre force peuvent aussi suffire)

L’écosystème d’impression SLA Formlabs (à gauche) et une presse hydraulique (à droite)

Commandez un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Formage d’une garde de lame de rechange

Shane Wighton, de l’équipe d’ingénierie Formlabs, a formé une pièce métallique à l’aide d’outils imprimés en 3D pour effectuer une validation de concept. La pièce de test était une garde de lame de rechange pour scie électrique. Cet essai est une approche expérimentale dont le but est de proposer un processus de travail et d’explorer des modalités de conception.

Nous avons testé un outillage imprimé en 3D pour la réalisation d’une garde de lame de rechange pour scie électrique. (Source : Chicago Electric)

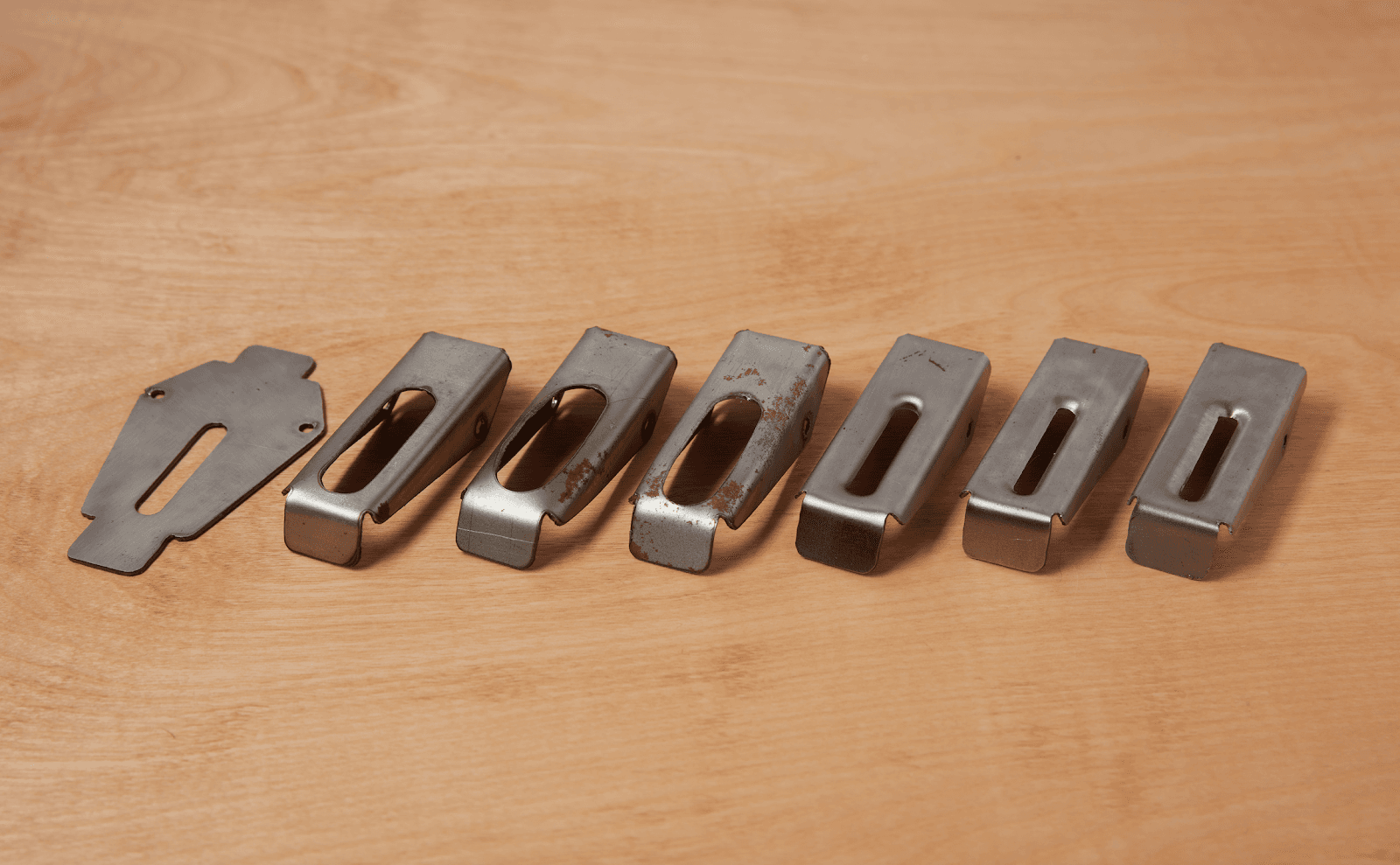

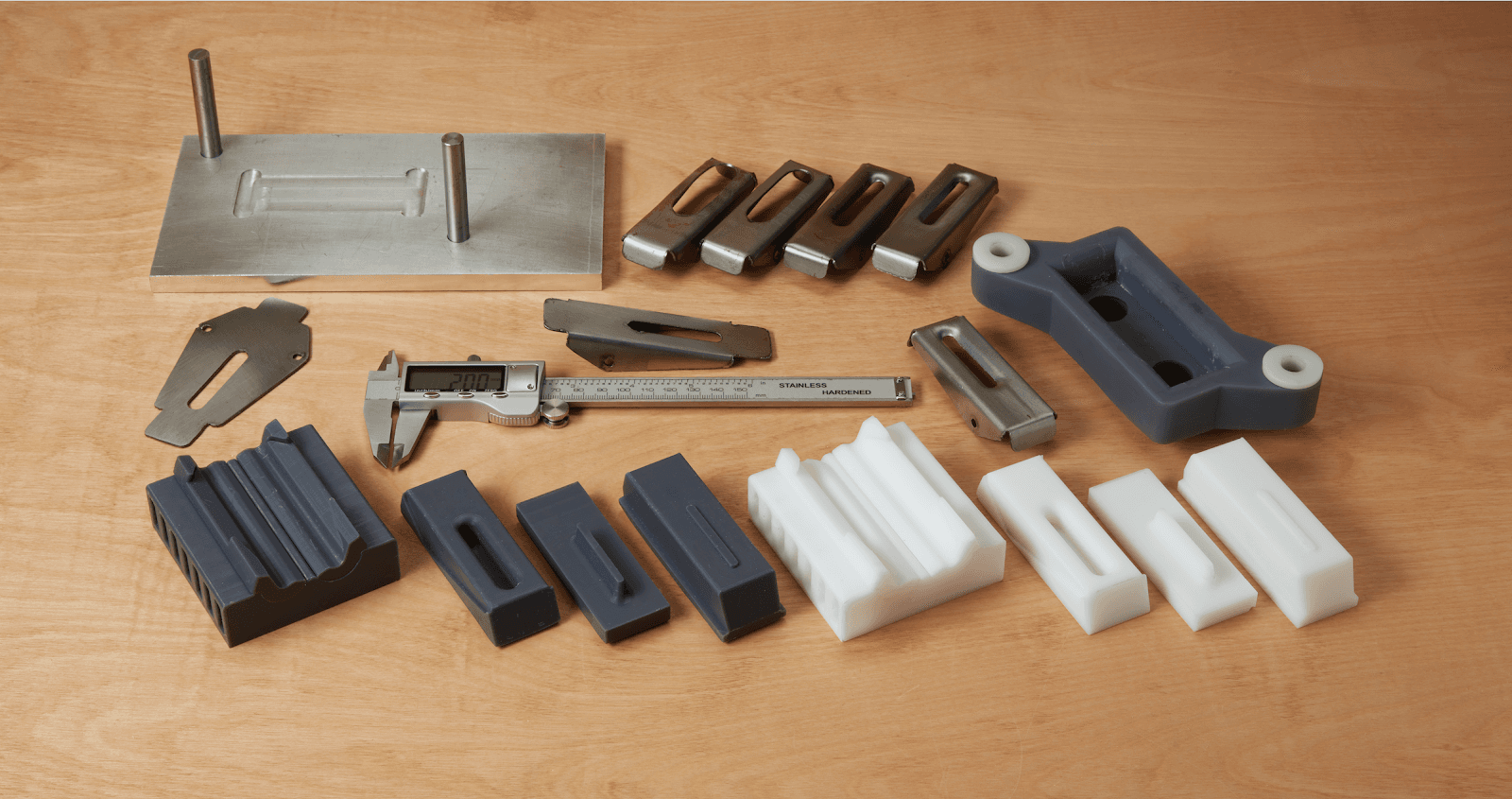

La géométrie de l’outil est déterminante pour la réussite de l’opération de formage. Shane a fait quelques itérations pour cette expérience, en revoyant les fichiers CAO après chaque test pour parfaire les résultats. En tirant parti du prototypage rapide grâce à l’impression 3D, il a pu produire six itérations différentes avant d’arrêter son choix sur un modèle final. Regardez notre webinaire pour obtenir plus d’informations de la part de Shane sur les opérations de conception et de pressage.

Différentes itérations sur la partie supérieure de la garde de lame.

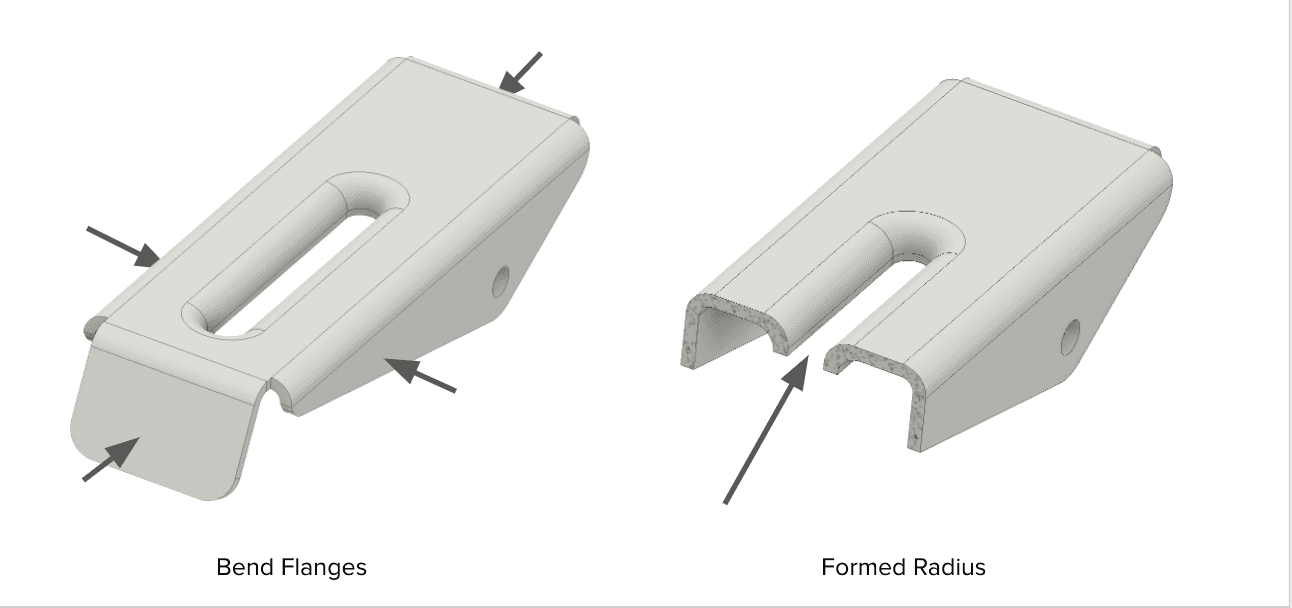

La première chose à faire en regardant le fichier CAO de la pièce finale est de déterminer comment la plier et comment la former. La partie supérieure de la garde de lame présente deux éléments compliqués qui nécessitent chacun une opération de formage. Le périmètre extérieur de la pièce montre une pliure à 90 degrés très proche du trou central, ce qui peut provoquer une distorsion du trou du fait de la contrainte de pliage. Le trou en lui-même comporte un bord arrondi, et ce genre d’élément sur l’intérieur de la pièce ne peut pas être obtenu avec une cintreuse habituelle. L’approche sera donc de subdiviser la procédure en deux étapes de formage, une pour chaque élément de la pièce.

La conception de la pièce montre deux éléments distincts devant être formés en deux étapes distinctes.

Considérations de conception

Voici quelques caractéristiques de conception importantes à prendre en compte lors de la conception des formes.

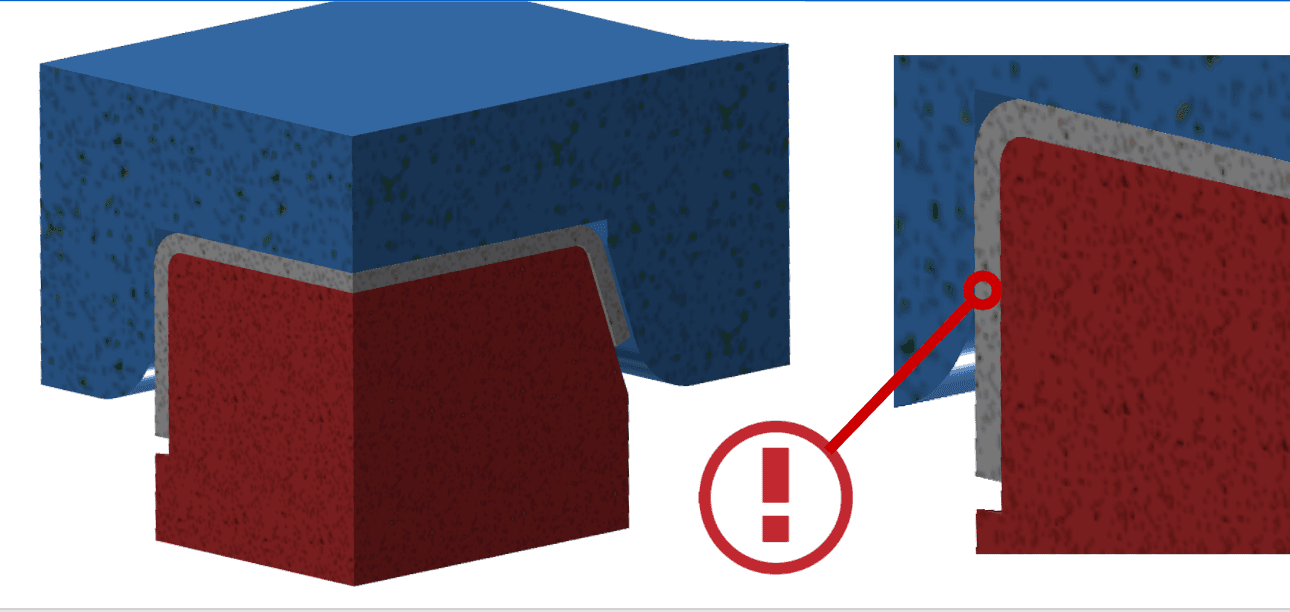

Plier les bords d’une pièce près d’un trou peut causer une distorsion.

En formage de tôle, il est très délicat de plier les bords d’une pièce trouée sans altérer le trou lui-même. Lors du premier essai de Shane, la surface supérieure de la pièce a été endommagée en raison de la distorsion du trou. Pour éviter ceci, veillez à ce que l’outil supérieur soit en contact avec toute la surface de la pièce supérieure.

Prenez en compte l’élasticité du métal pour plier des parois à la verticale.

L’élasticité au rebond du métal est une propriété du matériau caractérisant la tendance qu’il a à revenir à sa forme initiale. La tôle doit donc être pliée au-delà de 90 degrés pour obtenir une paroi parfaitement verticale.

Laissez un jeu entre les deux matrices.

Pensez à laisser un espace pour le métal entre les deux pièces d’outillage, sinon les matrices en plastique casseront. Certains logiciels CAO ont une fonctionnalité appelée adaptativité, qui intègre automatiquement le tolérancement à prendre en compte lors de la conception.

Méthode étape par étape du formage de tôles avec matrices imprimées en 3D

1. Conception de l’outil

Shane a conçu les matrices, puis a chargé les fichiers dans PreForm, le logiciel de préparation d’impression pour les imprimantes 3D Formlabs. Les pièces ont été orientées de sorte que les surfaces critiques ne présentent pas de marques de support. Il est possible d’imprimer plusieurs matrices sur la même plateforme de fabrication selon leurs formes, ce qui accroît l’efficacité de l’impression.

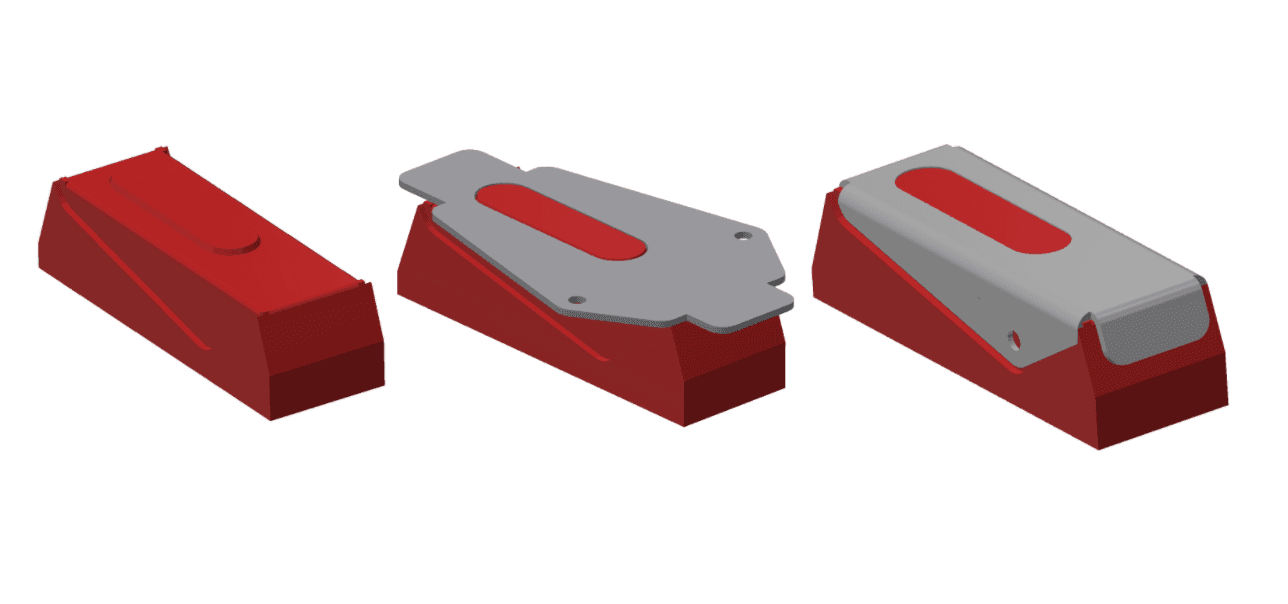

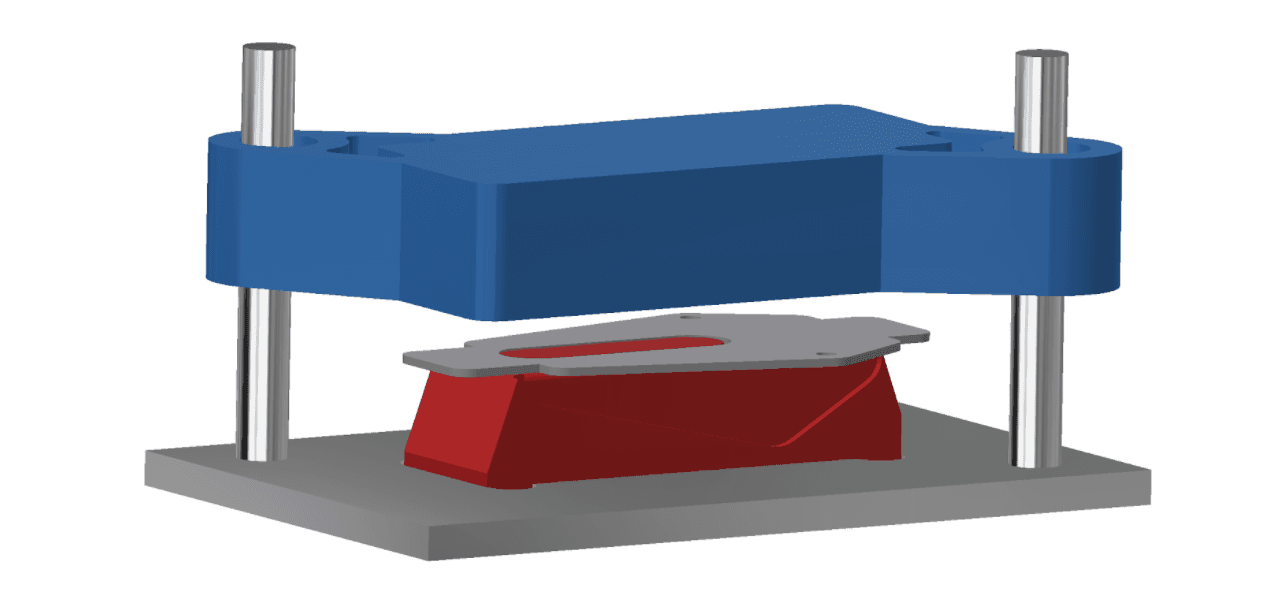

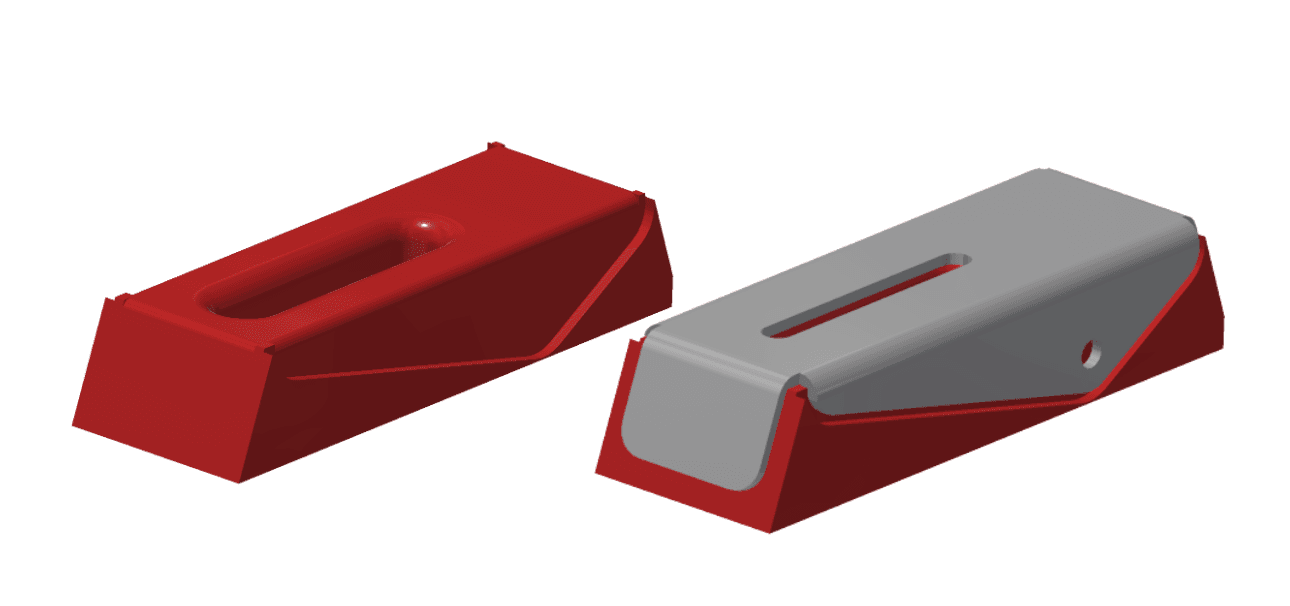

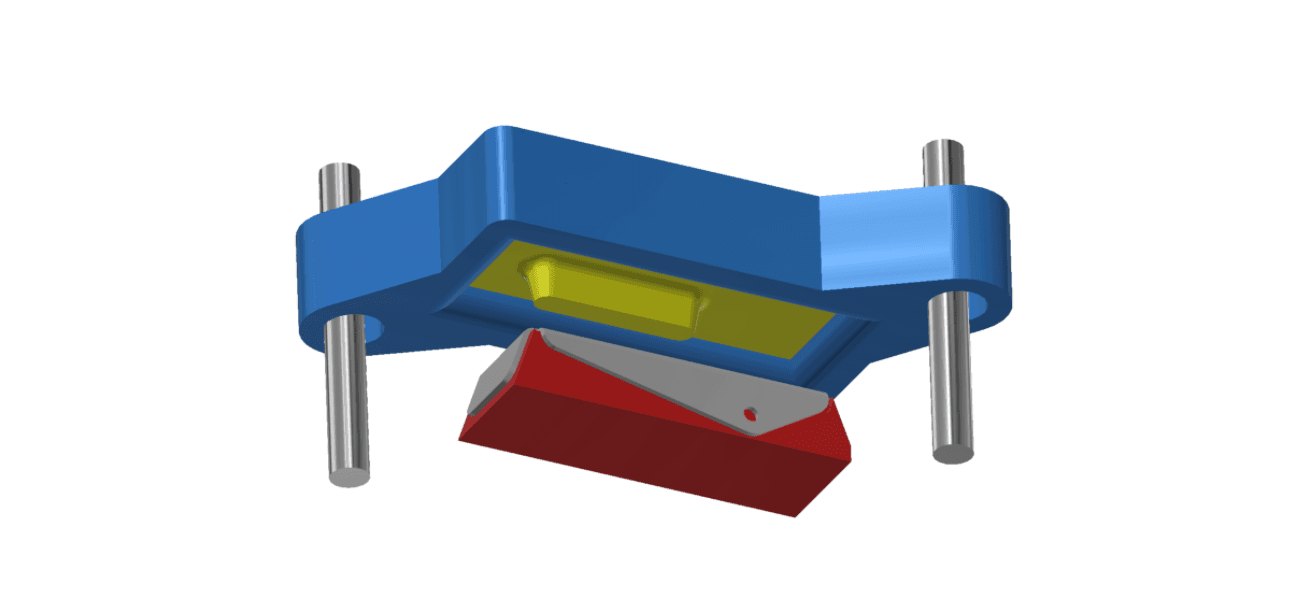

Pliage des bords

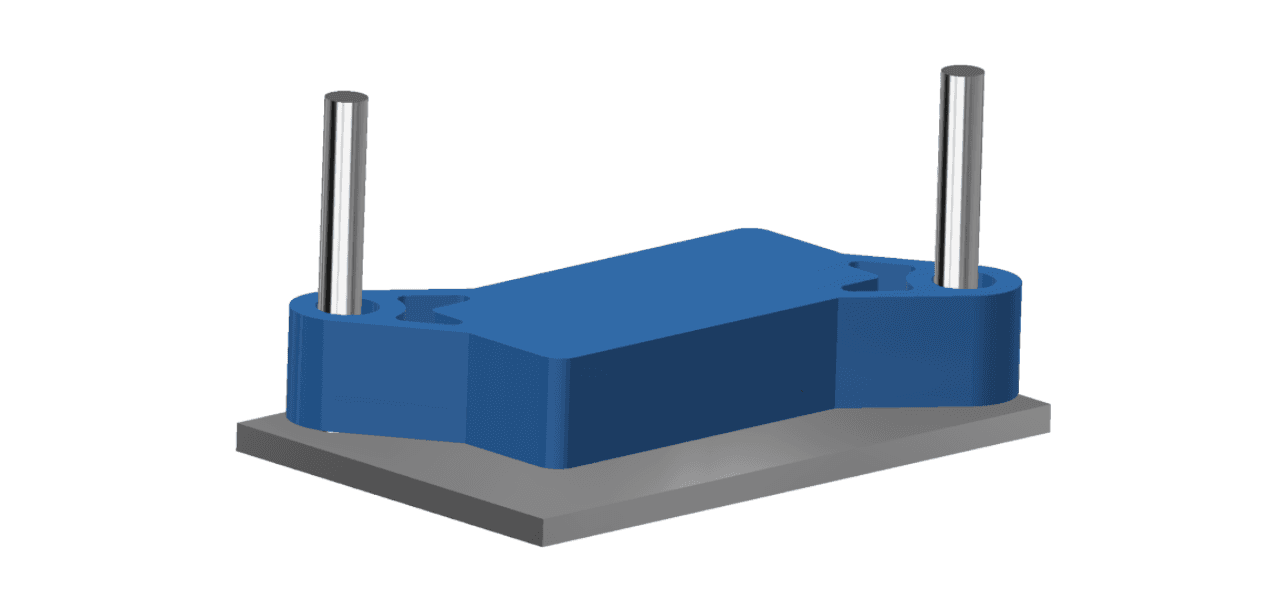

Pour obtenir la pliure des bords, un élément d’alignement a été ajouté sur la pièce inférieure pour combler l’espace du trou et stabiliser l’ébauche, ainsi qu’un chanfrein de rayon approprié sur le pourtour de la pièce pour plier les bords à l’angle voulu. La matrice supérieure a un dessin en U pour forcer les bords de l’ébauche à épouser l’outil inférieur quand la presse descend. Si la presse n’est pas d’une précision parfaite, nous recommandons de fabriquer une petite plateforme pour guider l’outil et aligner les matrices supérieure et inférieure. Shane a utilisé une base rectangulaire munie de deux tiges de précision pour que les outils se positionnent correctement. Cette fixation réutilisable pour d’autres matrices peut être imprimée en 3D ou usinée.

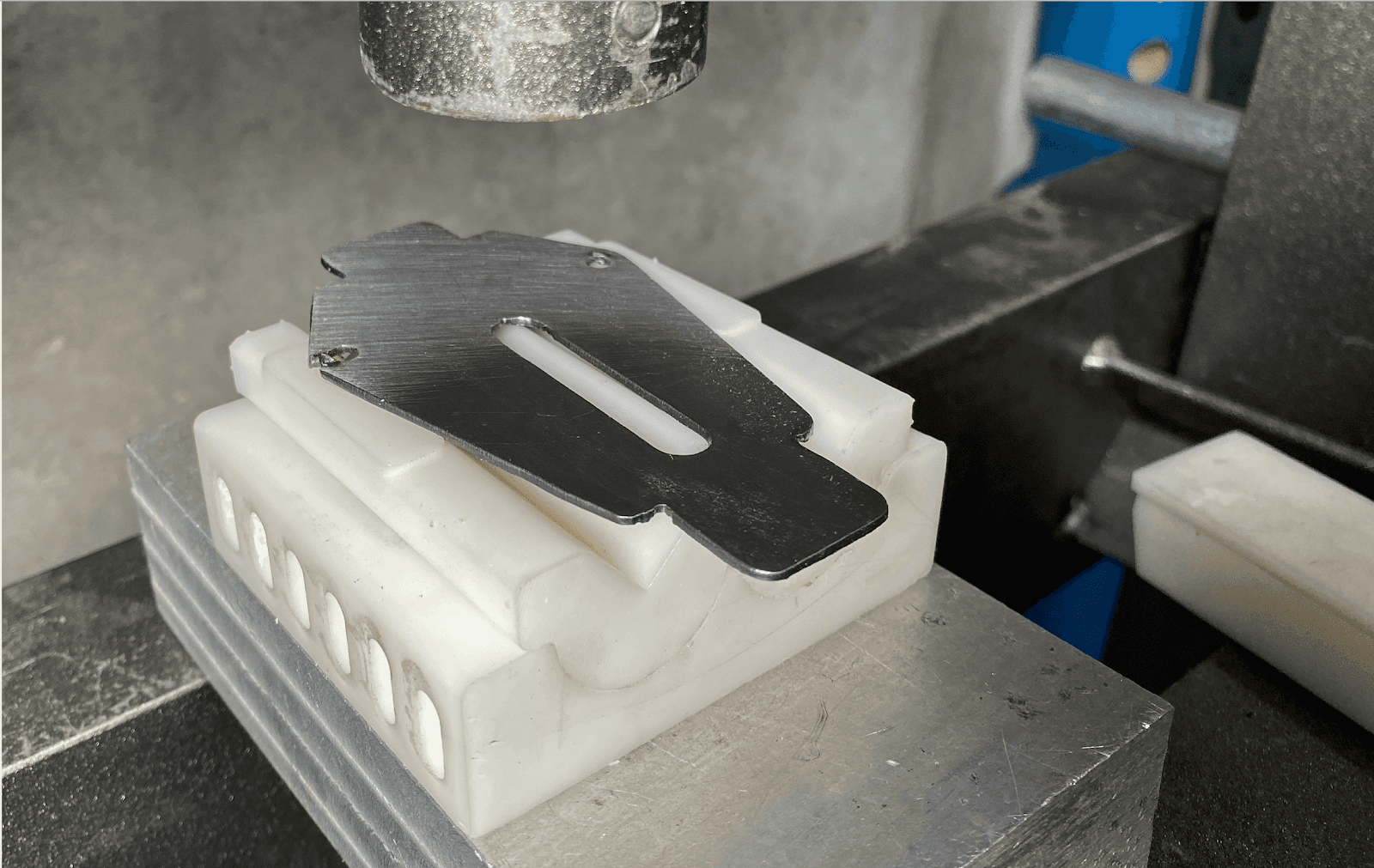

Premier jeu d’outils : l’ébauche de tôle repose sur la matrice inférieure imprimée et la matrice supérieure imprimée pousse les bords de l’ébauche autour de la matrice inférieure.

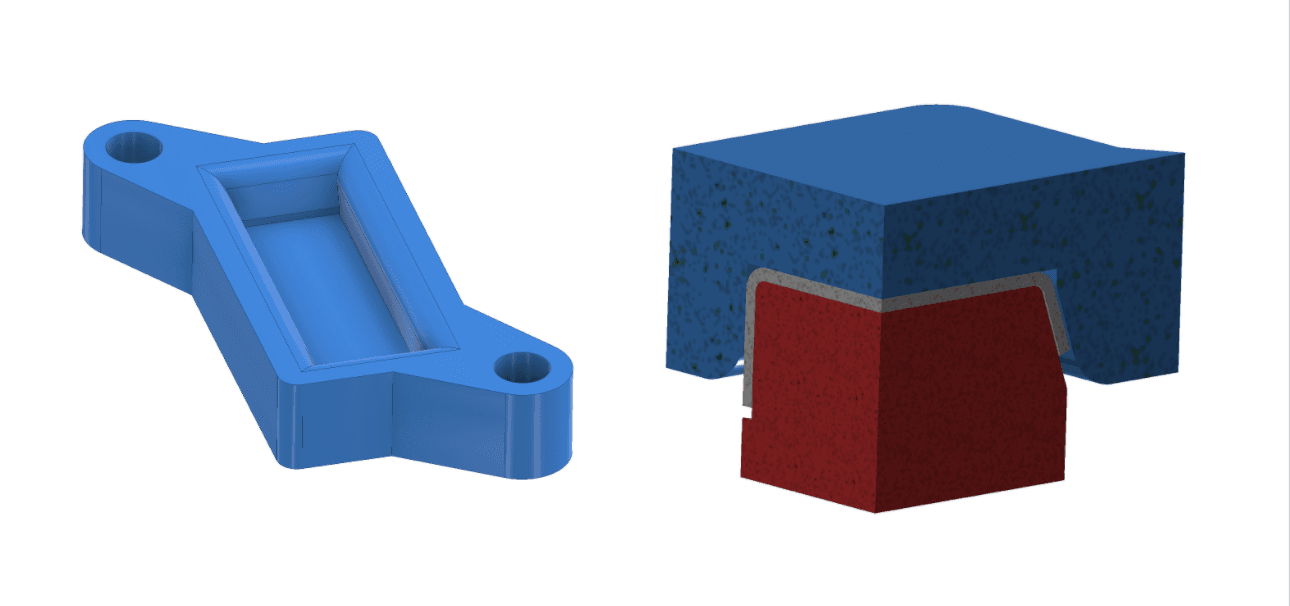

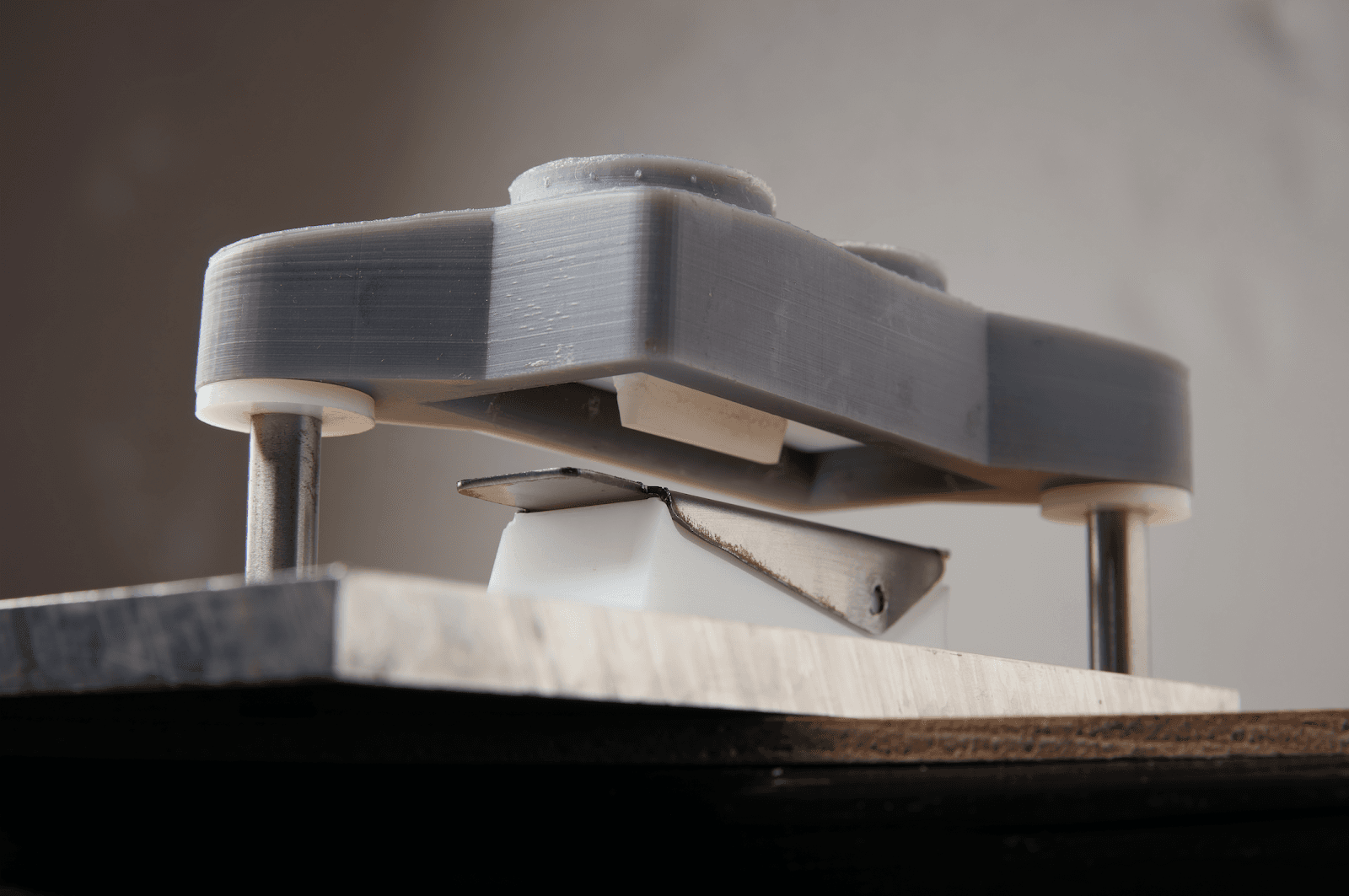

Après quelques itérations, le modèle final s’est arrêté sur un outil à action rotative qui crée une rampe et enroule progressivement le matériau. La pièce repose sur une forme munie d’une zone de jeu et est maintenue en place par ses bords. L’un des avantages de l’impression 3D sur l’usinage est qu’elle facilite la fabrication d’outils mobiles grâce à la liberté de géométrie qu’elle offre. Un autre atout de l’impression 3D SLA est sa finition de surface lisse, surtout en utilisant des matériaux tels que Rigid Resin.

Le modèle final résout trois problèmes observés au cours des tests :

-

L’effet de rampe permet de plier les bords à plus de 90 degrés.

-

La distorsion sur la surface supérieure est évitée car la matrice mobile fait office de serre-flan et comprime l’ébauche.

-

Un jeu suffisant a été prévu entre les deux matrices pour éviter que l'outil se casse.

Modèle du premier jeu de matrices utilisé pour plier les bords.

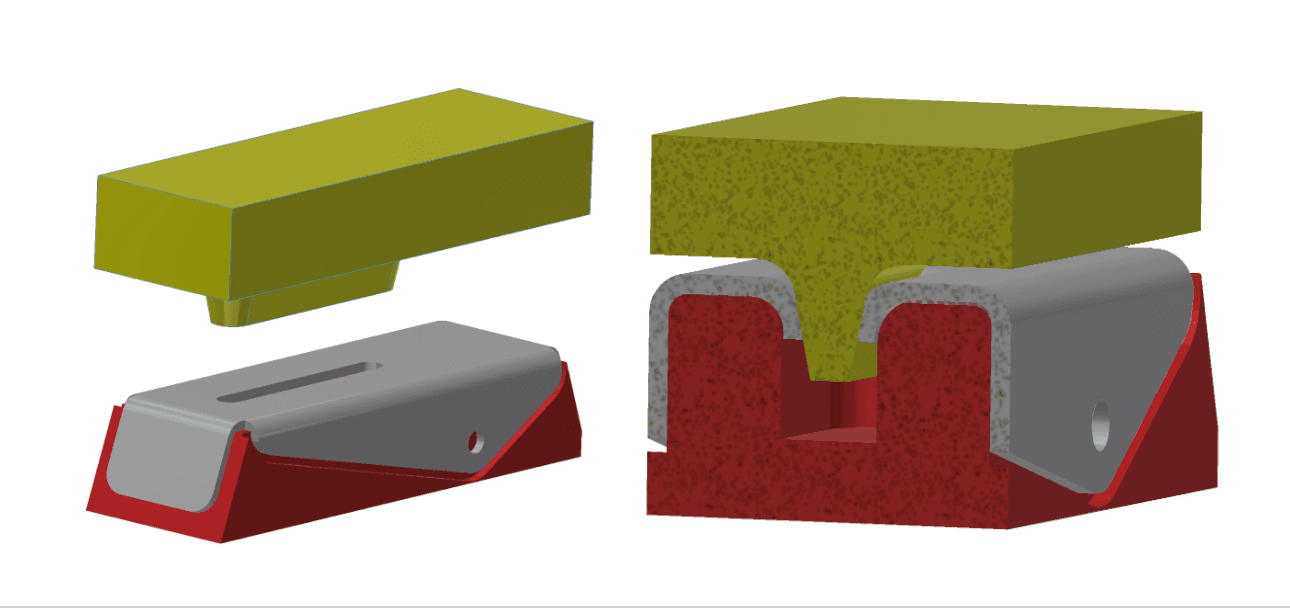

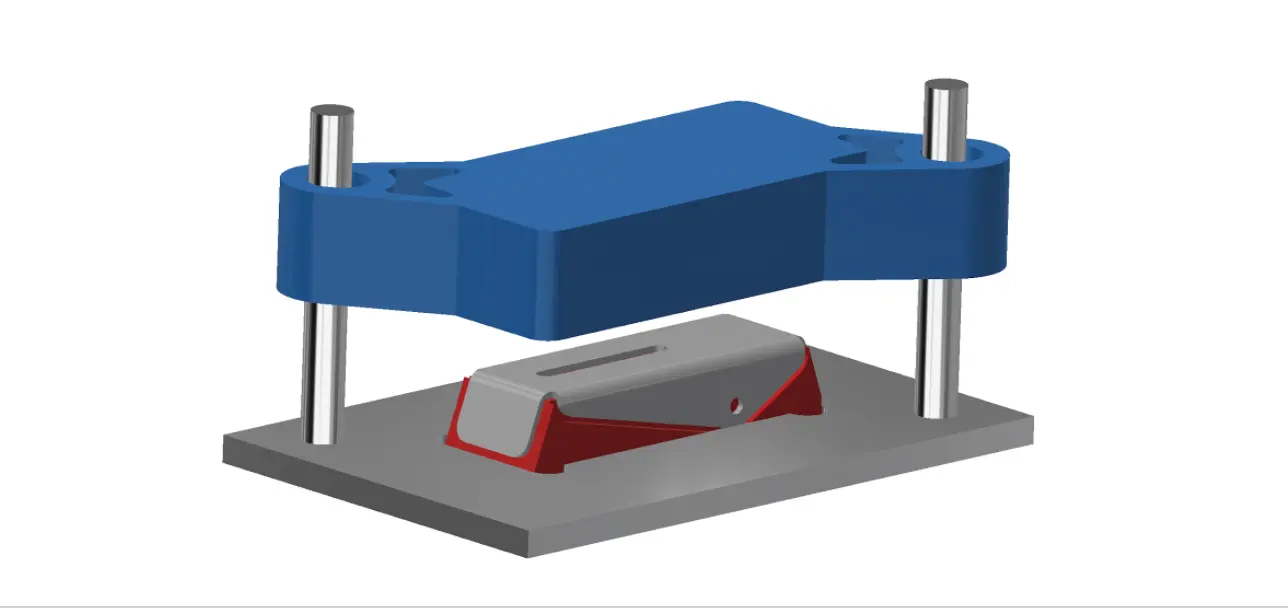

Formage du chanfrein intérieur

Le formage de l’élément intérieur est réalisé à une étape ultérieure, avec un second jeu d’outils imprimés. La matrice inférieure comporte une ouverture en son centre dans laquelle descendent les bords du trou de l’ébauche au pressage. La pièce repose sur une forme présentant une zone de jeu et elle est positionnée par ses bords et par l’outil.

Deuxième jeu d'outils : la matrice supérieure appuie sur la tôle pour former le rayon intérieur.

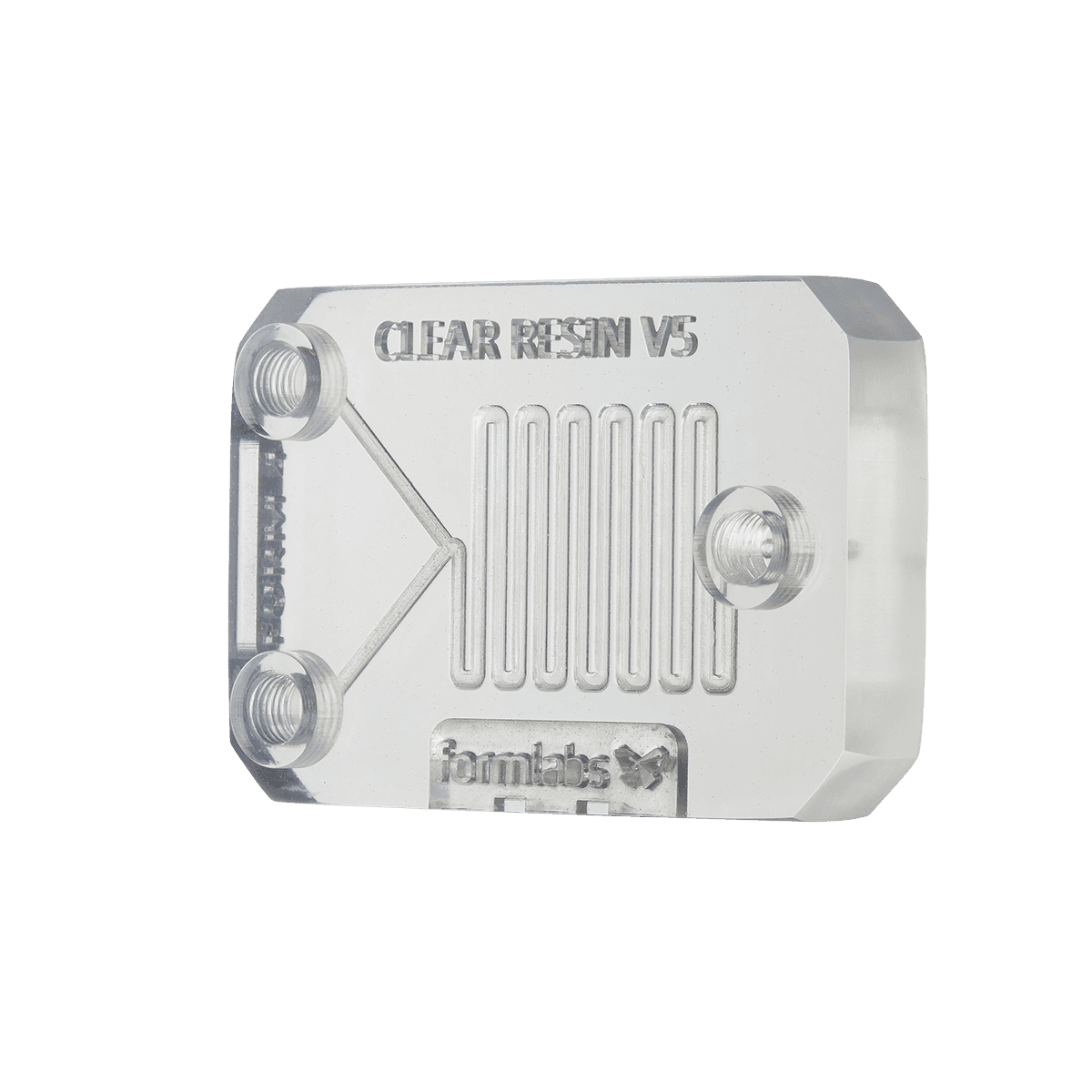

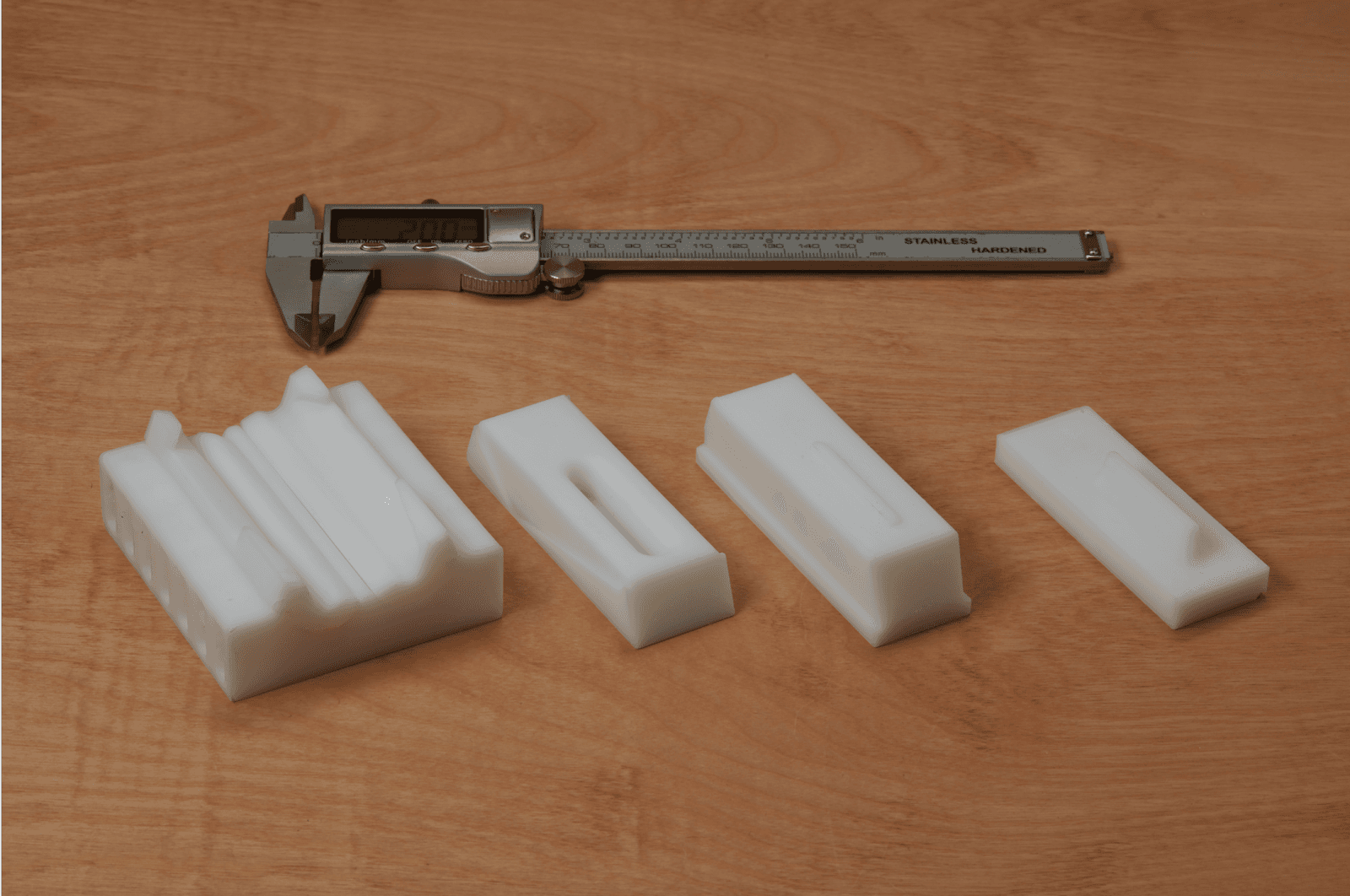

2. Impression 3D de l'outil

En à peine quelques heures, les pièces montrées ici ont été imprimées avec Rigid Resin de Formlabs sur l’imprimante Form 3 à 100 microns d’épaisseur de couche. Nous avons constaté qu’imprimer la pièce à une épaisseur de couche moindre n’améliorait pas sa fonctionnalité. Les impressions ont ensuite été lavées à deux reprises dans de l’alcool isopropylique pendant 15 minutes, puis post-polymérisées à 80 degrés pendant 15 minutes.

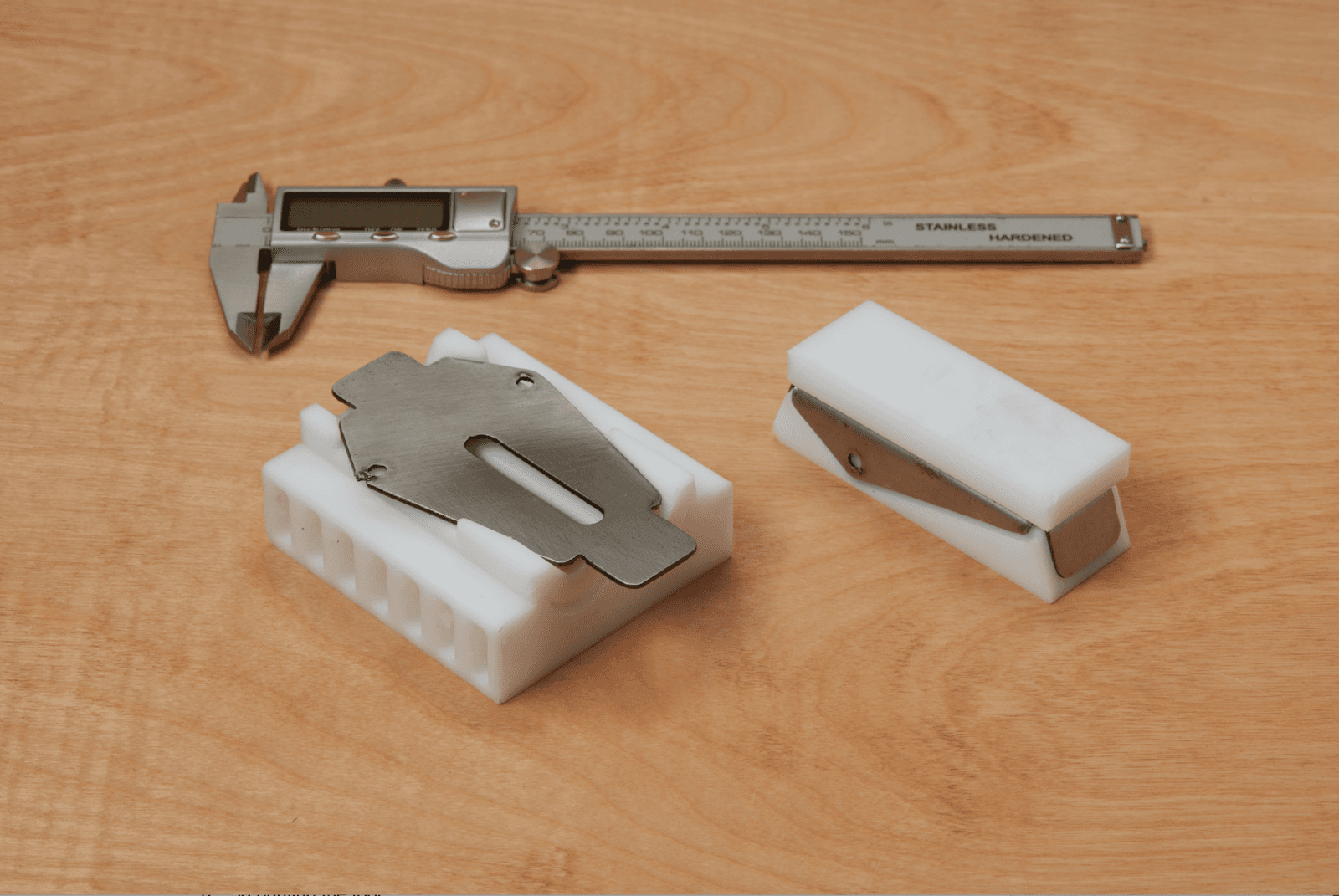

Matrices imprimées en Rigid Resin.

Formlabs propose une large gamme de résines techniques présentant diverses propriétés des matériaux afin d'optimiser le processus en fonction de l’application. Shane a testé son processus avec plusieurs résines :

- Rigid Resin a été choisie dans ce cas en raison de sa résistance élevée à la rupture par traction (75 Mpa) et de son haut module de traction, deux caractéristiques fournissant la rigidité nécessaire aux outils pour résister aux fortes contraintes sans se déformer. Pour les pièces lourdes nécessitant des forces de pressage élevées, le choix de Rigid Resin a été déterminant. Cependant, ce matériau ne résisterait à l’usure due à la charge d’impact impliquée dans l’estampage des pièces à cause de sa faible résistance aux chocs. Si la résistance aux chocs est importante pour votre application, voyez notre gamme de résines Tough et Durable.

- Tough 2000 Resin, Tough 1500 Resin et Durable Resin conviennent bien quand les forces et la charge dynamique sont plus importantes. Grâce à leur résistance élevée aux chocs, ces résines absorbent l’énergie de l’impact sans casser et devraient mieux résister à l’usure et aux traitements de martelage et d’estampage que Rigid Resin.

- Fast Model Resin offre une finition de surface moins lisse, mais peut être une bonne alternative pour imprimer rapidement une matrice afin d’en tester la géométrie avant d’aller plus loin.

Vous trouverez plus d'informations sur ces résines ici.

3. Découper l’ébauche en métal pour laquelle l’outil est conçu

En formage à matrice progressive, il est fréquent de découper le matériau au poinçon parallèlement au processus de formage. Cependant, il n’est généralement pas possible de réaliser un poinçon pour découper la forme à l’aide de matrices imprimées en 3D car le matériau d’impression n’est pas assez solide. En fonction de la forme désirée, différentes approches de découpe peuvent être utilisées avant le formage, telles que le banc de cisaillage, la cisaille manuelle, le perçage, le découpage au jet d’eau, au plasma ou au laser. Dans le cadre de ce test, Shane a utilisé une découpeuse au plasma.

Ébauche métallique au-dessus des matrices imprimées

4. Former la tôle

La matrice supérieure est soumise à une force élevée par la presse. Elle pousse la tôle sur la matrice inférieure correspondante, ce qui lui donne la forme désirée. Il est à noter ici que les matrices imprimées en 3D subissent des contraintes bien plus élevées lors d’un processus de formage que pour un simple pliage, et qu’un outillage plastique a plus de risques de casser. Comme les pièces imprimées par SLA sont isotropes, elles sont préférables aux pièces imprimées par dépôt de fil fondu (FDM). Nous recommandons de lubrifier les outils pour éviter leur usure et réduire les forces de pressage. De manière générale, effectuer un test avec un matériau de moindre épaisseur est une bonne pratique afin de valider l’outillage en réduisant le risque de cassure. Dans cette étude de cas, une seule opération de pressage a été effectuée avec chaque matrice, mais nous pourrions potentiellement former des centaines de pièces avant que l’outillage présente des marques de dégradation significatives.

L’opération de pressage peut être observée dans cette vidéo.

L’opération de pressage pour le pliage des bords.

L’opération de pressage pour le formage de l’élément intérieur.

Comparaison des coûts et délais de production

|

Procédé de fabrication |

Équipement nécessaire |

Délai de réalisation |

Coût en matériau pour 1 pièce finale |

Coût en matériau pour 50 pièces finales |

|

Outil imprimé en 3D en interne |

Form 3, presse, matériel de découpe du métal |

10–24 heures (temps d’impression et de post-traitement de l’outil) |

40 € (matrice 30 € + ébauche en tôle 10 €) |

60 € (matrice 30 € + ébauche en tôle 30 €) |

|

Outil imprimé en 3D par un sous-traitant |

Presse, matériel de découpe du métal |

Six jours ouvrés |

160 € (matrice 150 € + ébauche en tôle 10 €) |

180 € (matrice 150 € + ébauche en tôle 30 €) |

|

Outil en métal fabriqué par un sous-traitant |

Presse, matériel de découpe du métal |

25 jours ouvrés |

460 € (matrice 450 € + ébauche en tôle 10 €) |

480 € (matrice 450 € + ébauche en tôle 30 €) |

|

Pièce en métal fabriquée par un sous-traitant |

Aucun, sous-traitance complète |

15 jours ouvrés |

230 € |

700 € |

L’impression 3D en interne de l’outil peut donner plus de flexibilité aux concepteurs et aux ingénieurs, en réduisant le délai de réalisation à une journée au lieu de quelques semaines. Pour des productions de gros volumes, prototyper l’outil en plastique permet d’en vérifier la conception avant de s’engager dans sa fabrication coûteuse en métal. Pour la production de petites séries, l’impression des matrices économiserait des centaines d’euros par rapport à la fabrication de la pièce par un sous-traitant.

Conclusion

Repenser la fabrication des outils est une solution efficace pour réduire les coûts en métallurgie. En plus de l’agilité que donne le prototypage préalable d’outils coûteux, les matrices en plastique imprimées en 3D peuvent se substituer efficacement et à moindre coût aux outils métalliques. En formage de tôles, les outils imprimés en 3D offrent de nombreuses opportunités pour des applications diverses, allant des supports pliés à des pièces embouties, des éléments de type persienne ou grille et des jeux de matrices standard pour presse plieuse.

Dans notre étude de cas, nous avons démontré comment l’un de nos ingénieurs a réussi à fabriquer une garde de lame métallique à l’aide de matrices en plastique imprimées en 3D. Il est possible de produire des douzaines de ces pièces avec un seul jeu de matrices et d’internaliser ainsi la production de petites séries.

Itérations de matrices imprimées et de pièces métalliques pour le formage de la garde de lame.

Vous avez des questions sur l’utilisation d’une imprimante SLA pour le formage de tôle ou pour d’autres applications d’ingénierie et de fabrication ? Contactez nos spécialistes en solutions pour une session gratuite d’information et obtenir des réponses à vos questions.

Vous souhaitez en savoir plus ?

Vous avez des questions sur l’utilisation d’une imprimante SLA pour le formage de tôle ou pour d’autres applications d’ingénierie et de fabrication ? Contactez nos spécialistes en solutions pour une session gratuite d’information et obtenir des réponses à vos questions.

Explorez notre gamme de matériaux pour trouver celui qui répond à vos besoins. Vous aimeriez constater par vous-même la qualité Formlabs ? Nous enverrons un échantillon gratuit à votre bureau.