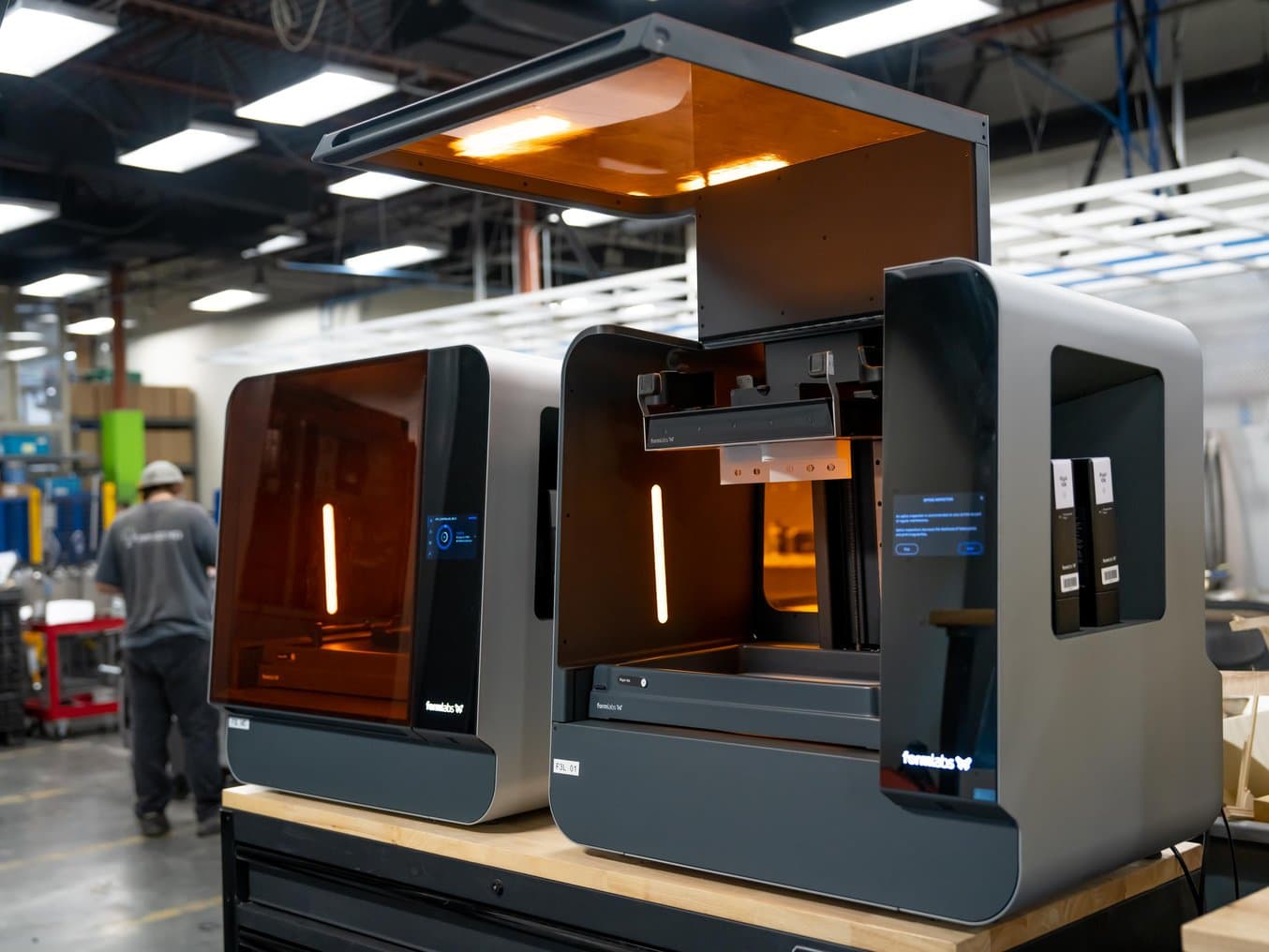

Siemens Energy stampa prototipi e inserti per lo stampaggio a iniezione di grandi dimensioni con la Form 3L e la Build Platform 2L

These test snout parts, designed by mechanical engineer Brian Biller at the Siemens Energy Orlando Innovation Campus, interface with gas turbine vanes in an airflow testing rig.

L'Orlando Innovation Campus (OIC) di Siemens Energy sviluppa e realizza progetti per partner di vari settori in tutto il mondo, dall'idea iniziale fino al completamento. Qui gli ingegneri hanno accesso a tutti gli strumenti industriali disponibili e hanno il compito di combinare tra loro tecnologie quali lavorazione meccanica, stampaggio, automazione e stampa 3D per risolvere problemi a livello globale.

Matthew Deutsch, tecnico di produzione additiva, è responsabile del dipartimento dei materiali compositi di produzione additiva (AM) e gestisce un parco stampanti a modellazione a deposizione fusa (FDM) e stereolitografiche (SLA), tra cui due unità SLA da banco Form 3L. Deutsch si affida alla versatilità del catalogo di materiali Formlabs per sviluppare prototipi rapidi, inserti per lo stampaggio a iniezione e tanto altro, e ha collaborato con Formlabs per la convalida della Build Platform 2L, una tecnologia rivoluzionaria nel workflow di post-elaborazione di parti SLA di grande formato.

Grazie alla Quick Release Technology, la tecnologia di rilascio rapido brevettata su cui si basa la Build Platform 2L, Deutsch può utilizzare le stampanti Form 3L senza interruzioni e ha iniziato a stampare parti di grandi dimensioni, come stampi e supporti di produzione, direttamente sulla piattaforma di stampa.

L'attesa è stata ripagata. Grazie agli stampi, possiamo ottenere parti in plastica stampate a iniezione nel giro di 24 ore. Si tratta di una rivoluzione per l'intero settore.

Matthew Deutsch, tecnico di produzione additiva presso l'Orlando Innovation Campus di Siemens Energy

Gestione delle emergenze

Deutsch afferma che, una volta introdotte le due stampanti Form 3L e dopo aver mostrato agli altri dipartimenti la versatilità della stampa 3D SLA, le stampanti hanno lavorato quasi ininterrottamente.

Le richieste che arrivano al dipartimento di produzione additiva sono di vario tipo: da modelli di motori per le fiere a fissaggi e strumenti fondamentali per la riparazione di turbine a gas in tutto il mondo. "La nostra missione è gestire le emergenze. Siemens Energy si rivolge a noi per chiederci di sviluppare processi che consentano di riparare i componenti di un motore, in alcune occasioni durante un blackout, ovvero un'interruzione di corrente pianificata o meno nel corso della quale il motore viene disattivato. La mancata produzione di energia da parte del motore rappresenta una perdita significativa. Un progetto di stampa 3D ha valutato i danni da usura sulle pale delle turbine per evitare future interruzioni di alimentazione", afferma Deutsch.

La presenza di più stampanti 3D e di un'ampia gamma di materiali aiuta a completare rapidamente quei progetti. È stato Deutsch a introdurre la tecnologia SLA nell'OIC, ma inizialmente i suoi colleghi erano diffidenti nei confronti delle resine. Tuttavia, quando hanno visto i vantaggi che un catalogo di materiali così versatili poteva offrire, hanno iniziato a sperimentare nuovi modi di integrare le parti SLA nei loro workflow. Adesso, le richieste di stampa di parti sulla Form 3L sono di gran lunga superiori a quelle di qualsiasi altra stampante. "Ultimamente ricevo meno richieste per le altre tecnologie e più richieste di parti in resina, ad esempio la Rigid 10K Resin per inserti per lo stampaggio a iniezione o la Tough 2000 Resin e la Clear Resin. Gli apparecchi non sono mai stati spenti", afferma Deutsch. La Tough 2000 Resin è diventata un elemento imprescindibile per il team grazie alla sua resistenza e rigidità. È impiegata come equivalente dell'alluminio in parti che richiedono resistenza ed ermeticità, come beccucci per il passaggio dell'aria.

La variabilità dei materiali della linea di prodotto SLA di Formlabs consente di trovare una soluzione per quasi tutti i problemi. Data la portata globale della rete di Siemens Energy, uno strumento che si adatta a diversi workflow rappresenta un enorme vantaggio. "Ogni richiesta è differente, non si presenta mai la stessa situazione. La capacità di adattamento della Form 3L non ha eguali", afferma Deutsch.

Produzione in lotti e parti di grandi dimensioni

Le dimensioni della Form 3L, associate alla versatilità del catalogo di materiali, consentono di produrre singole parti di grandi dimensioni, produrre lotti di parti di piccole dimensioni o persino stampare più componenti di un assemblaggio allo stesso tempo. "È un formato eccellente a un ottimo prezzo. Spesso, con la tecnologia SLA, all'aumentare delle dimensioni, i costi si decuplicano, ma questo apparecchio offre dimensioni e prestazioni ottimali", afferma Deutsch.

Le stampanti lavorano senza sosta e, per le stampe di grandi dimensioni che richiedono più giorni, Deutsch lascia spesso la stampante in funzione per tutto il weekend, potendo contare sul fatto che anche i progetti complessi saranno portati a termine senza problemi. "Durante il weekend, possiamo produrre a volumi ridotti o realizzare parti di grandi dimensioni. Possiamo stampare parti complesse e trovarle già pronte al rientro il lunedì", afferma Deutsch. Alcune parti, tuttavia, erano state escluse da questi processi fino all'arrivo della Build Platform 2L.

Realizzazione di inserti per lo stampaggio a iniezione ancora più semplice

Il team di Deutsch e altri colleghi dell'OIC sono responsabili della creazione di processi più che di prodotti. Un solo modello stampato in 3D per componenti utilizzati durante i test sulle pale di turbina ha reso possibile semplificare i processi diagnostici, dando vita a un nuovo workflow più efficiente per la manutenzione e la riparazione delle turbine.

Un processo che risultava impossibile senza la Build Platform 2L è la produzione di inserti per lo stampaggio a iniezione per volumi ridotti. Lo stampaggio a iniezione è per natura pensato per grandi volumi; infatti, per giustificare il costo elevato di uno stampo in metallo ottenuto tramite lavorazione meccanica, le quantità devono spesso essere nell'ordine delle decine di migliaia. La stampa 3D consente di creare in-house inserti per lo stampaggio in modo economico ed efficiente, rendendo conveniente la produzione a volumi ridotti.

Realizzare stampi di grande formato in grado di sostenere la pressione di un apparecchio per lo stampaggio industriale è sempre stato quasi impossibile. Grazie alla tecnologia di rilascio rapido della Build Platform 2L, gli utenti possono finalmente stamparli direttamente sulla piattaforma di stampa e rimuoverli con facilità.

Gli stampi devono essere stampati in posizione orizzontale per consentire all'intera parte di sopportare in modo uniforme all'enorme pressione di una macchina per lo stampaggio a iniezione. Tuttavia, più sono grandi gli stampi, più è complicato stamparli sulla Form 3L, poiché l'adesione alla piattaforma di stampa può rendere difficile la rimozione efficace delle parti. Ora, con la Build Platform 2L, è possibile realizzare gli stampi direttamente sulla piattaforma di stampa, riducendo i tempi di stampa, accorciando il tempo di manodopera e aprendo la strada a nuove applicazioni.

Ora possiamo stampare parti solide che pesano circa 1 kg in una sola volta e staccarle facilmente dalla piattaforma senza alcun supporto. Prima questo era impossibile. L'unica opzione era la lavorazione meccanica.

Matthew Deutsch, tecnico di produzione additiva presso l'Orlando Innovation Campus di Siemens Energy

Dati di stampa: stampo a forma di moneta

| Tempo di stampa | Tempo di post-elaborazione | Tempo totale | Consumo dei materiali | |

|---|---|---|---|---|

| Senza la Build Platform 2L | 14 ore | 1 ora | 15 ore | 391,43 ml |

| Con la Build Platform 2L | 6,5 ore | 10 minuti | 6 ore 40 min | 363,20 ml |

Parti stampate a iniezione in meno di 24 ore? Introduzione allo stampaggio a iniezione per volumi ridotti

In questo webinar illustreremo come utilizzare la stampa 3D stereolitografica nel processo di stampaggio a iniezione, al fine di abbattere i costi, ridurre i tempi di produzione e portare sul mercato prodotti migliori.

Tempi di stampa più brevi, senza modificare lo spessore dello strato?

Senza la tecnologia di rilascio rapido della Build Platform 2L, le parti devono essere stampate inclinate rispetto alla piattaforma di stampa, il che fa aumentare l'altezza delle parti sull'asse Z e di conseguenza i tempi di stampa. Ora, con la Build Platform 2L, Deutsch può stampare le parti in posizione orizzontale e senza supporti, riducendo in modo significativo il tempo di stampa e il consumo dei materiali. "La Build Platform 2L ci consente un risparmio davvero notevole in termini di tempo", afferma Deutsch.

Il volume di stampa della Form 3L consente la progettazione di parti ermetiche di grandi dimensioni e la Build Platform 2L elimina la necessità di supporti, semplificando la post-elaborazione e migliorando la funzionalità. Il team ha recentemente stampato un beccuccio di prova usato per interfacciarsi con le palette delle turbine a gas in uno strumento di prova del flusso d'aria. In precedenza, questi beccucci dovevano essere sottoposti a una levigazione scrupolosa per rimuovere i segni lasciati dai supporti e preparare la parte per l'installazione di una guarnizione. La funzione di un beccuccio è quella di connettere un collettore di aspirazione quadrato alla superficie radiale del composto per consentire il passaggio libero dell'aria.

Lo scopo di questo test è individuare problematiche legate ai passaggi e alle caratteristiche che si trovano all'interno del profilo alare. "La Tough 2000 Resin ha dato risultati eccezionali per quanto riguarda qualità, resistenza, costo e lieve flessibilità di compressione. La Build Platform 2L ci ha consentito di stampare queste parti in posizione orizzontale sulla piattaforma di stampa e di ottenere risultati equivalenti o migliori con meno pulizia e un risparmio di tempo del 30%. La superficie piana della piastra ha anche garantito una superficie di contatto perfettamente piatta, per un'ermeticità eccezionale del collettore di aspirazione", afferma Deutsch.

Dati di stampa: beccucci di prova

| Tempo di stampa | Tempo di post-elaborazione | Tempo totale | Consumo dei materiali | |

|---|---|---|---|---|

| Senza la Build Platform 2L | 14 ore | 1 ora | 15 ore | 295,99 ml |

| Con la Build Platform 2L | 9 ore | 5 minuti | 9 ore | 259,67 ml |

Eliminazione dei limiti per la Stampa 3D SLA

L'OIC di Siemens Energy sa come superare i limiti dei propri apparecchi: il suo obiettivo, infatti, è ideare nuovi processi e trovare soluzioni a problemi specifici. Quando Deutsch ha introdotto le stampanti Form 3L in-house, si è aperto un nuovo orizzonte alle soluzioni possibili.

Grazie alla Build Platform 2L, le soluzioni possibili sono ancora di più, poiché è possibile dare vita a nuovi workflow completi per lo stampaggio a iniezione, per supporti di produzione su larga scala e per prodotti per uso finale personalizzati. "Con Formlabs, possiamo dimenticarci dei limiti della stampa 3D SLA e fare cose che non ritenevamo possibili", ha affermato Deutsch.

La Build Platform 2L consente lo stampaggio a iniezione per usi industriali per serie piccole di parti, accorcia i tempi di stampa ed elimina la rimozione dei supporti. Scopri da vicino la tecnologia di rilascio rapido e visita la pagina del prodotto per maggiori informazioni.