Il design per la fabbricazione (DFM), o design per la fabbricazione e l'assemblaggio (DFM/A), è un insieme di pratiche tecnologiche di design volte a ridurre il costo e la complessità di una parte o di un prodotto, in modo da semplificarne la fabbricazione e renderla più economica, eliminando le modifiche eccessive nella linea di produzione. Più un modello si trova in una fase avanzata dello sviluppo del prodotto, più diventa costoso apportarvi modifiche: per questo è essenziale affrontare eventuali problemi di design il prima possibile.

Gli strumenti a disposizione degli ingegneri si sono sviluppati enormemente negli ultimi decenni, e oggi strumenti avanzati come le stampanti 3D permettono di colmare il divario fra progettazione e produzione, per migliorare i flussi di lavoro e accelerare e semplificare i processi di DFM.

Continua a leggere per scoprire le regole e i principi del design per la fabbricazione, nonché i metodi di produzione e l'uso della stampa 3D in questo ambito.

Guarda il nostro webinar per conoscere cinque modi per applicare la stampa 3D nel tuo flusso di lavoro.

Qual è lo scopo del design per la fabbricazione?

Il design per la fabbricazione riduce i costi e il tempo di immissione sul mercato di un prodotto, e comporta notevoli miglioramenti in termini di qualità e affidabilità. È d'obbligo tenere sempre conto dei principi del DFM quando si sviluppa un nuovo componente o prodotto. Potrebbe rivelarsi molto utile anche analizzare i componenti esistenti per verificare che siano progettati e realizzati in modo efficiente.

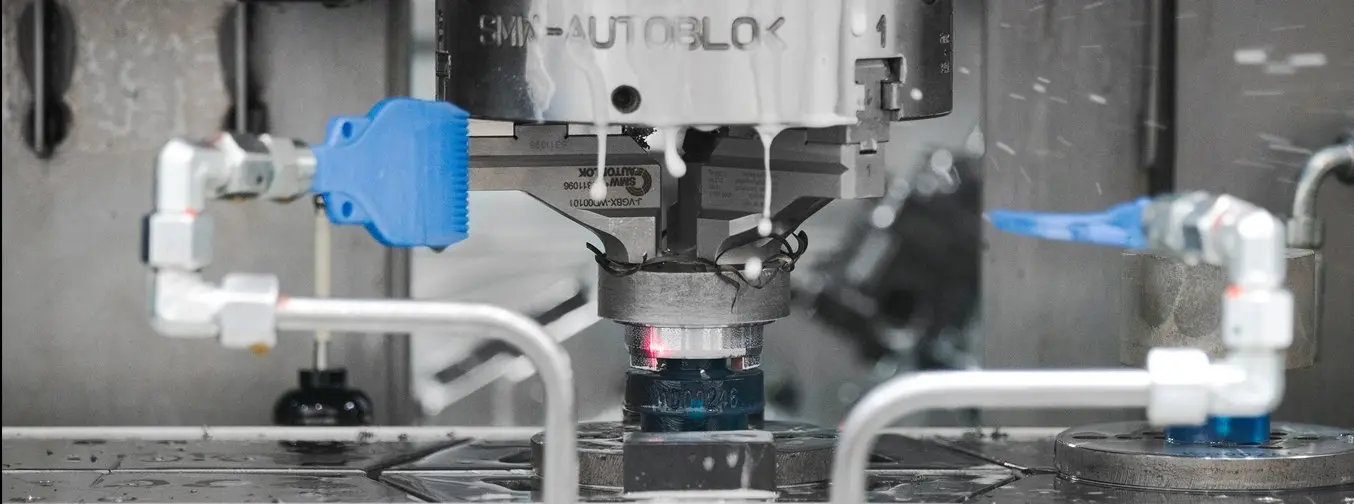

Nei progetti finalizzati a un processo di fabbricazione o una tecnologia specifici, il DFM serve a trasformare le geometrie, i meccanismi e i requisiti di funzionalità generati durante lo sviluppo del prodotto in qualcosa che possa essere realizzato e assemblato rapidamente con l'utilizzo di macchinari industriali.

A un livello più profondo, il DFM/A si usa non solo per assicurarsi che una parte possa essere prodotta, ma anche che sia possibile farlo nel rispetto delle specifiche originali dell'ingegnere, con costi per attrezzature ridotti, un costo per unità moderato, un ciclo di produzione rapido e tassi di scarto irrisori.

In pratica, ciò implica che il processo di DFM sia spesso una sorta di negoziazione fra l'intenzione progettuale e gli aspetti pratici della produzione di un oggetto su larga scala, con un occhio di riguardo per i costi.

Regole e principi generali del DFM

Nel processo di design si dovrebbe tenere conto dei quattro fattori che seguono:

- Processo: scegli i processi di fabbricazione più adeguati, perché determineranno la direzione della progettazione.

- Progettazione: aderisci alle linee guida di progettazione dei processi di fabbricazione scelti.

- Materiale: progetta i prodotti rispettando il materiale scelto, dato che materiali diversi hanno requisiti di fabbricazione differenti.

- Collaudo: progetta la parte in modo da facilitarne l'ispezione e il collaudo.

Se è vero che il DFM dipende in larga misura dal processo di fabbricazione, le seguenti regole generali e buone pratiche saranno sempre valide, a prescindere dal tipo di parte o dalla tecnologia impiegata:

- Riduci il numero delle parti: usare meno parti consente di abbassare il costo e migliorare l'efficienza di tutto il processo, dalla produzione alla logistica. Ridurre il numero complessivo dei componenti porterà anche a un numero minore di difficoltà di assemblaggio, semplificando ispezioni e collaudi e abbattendo da subito il costo dell'attrezzatura. Unisci le parti assemblate in un unico componente laddove possibile.

- Usa componenti standard: riduci il numero di parti personalizzate e sostituiscile con componenti standard pronti per l'uso, in modo da risparmiare sull'acquisto di materiali, ridurre i tempi di consegna e semplificare l'approvvigionamento.

- Progetta parti multifunzionali: una sola parte può servire per numerosi impieghi; ad esempio, può essere una parte strutturale e allo stesso tempo servire per dissipare il calore, oppure per facilitare funzioni secondarie come l'allineamento, il fissaggio o l'assemblaggio.

- Progetta le parti per usarle in più linee di prodotti: alcune parti hanno la stessa funzione o funzioni diverse quando sono usate in prodotti differenti, se un'azienda ha più prodotti o linee di prodotti collegati. Usa questi componenti esistenti per ridurre la necessità di parti su misura.

- Determina una gamma di valori accettabili per aderenza e finitura: le operazioni finali, come la verniciatura, la lucidatura e la lavorazione meccanica, o il mantenimento di tolleranze e livelli di finitura più rigidi, aumentano i costi di produzione e potrebbero non essere necessari, a seconda dell'uso finale delle parti. Determina quali dimensioni della parte sono davvero cruciali e prevedi un margine di tolleranza maggiore per quelle che non lo sono, in modo da tenere sotto controllo i costi di produzione e controllo qualità.

- Semplifica la manipolazione: le parti dovrebbero essere assemblate in un'unica direzione, preferibilmente dall'alto, in direzione verticale, per sfruttare la gravità. Progetta ogni parte in modo simmetrico per facilitarne l'orientamento, dal momento che così sarà impossibile sbagliare in fase di montaggio e non occorreranno sensori o meccanismi speciali per orientare le parti in caso di montaggio automatizzato. Se non è possibile creare parti simmetriche, realizza parti visibilmente asimmetriche e implementa funzionalità esterne per guidare l'assemblaggio ed evitare così gli errori.

- Progettazione per il fissaggio: valuta il processo di fabbricazione in modo da progettare le parti per il fissaggio. Le parti progettate per l'assemblaggio automatico richiedono caratteristiche che ne permettono il registro, dal momento che i macchinari, le stazioni di assemblaggio e le apparecchiature per il trasferimento automatico devono riuscire ad afferrare o fissare la parte in una data posizione per le operazioni successive.

- Progettazione per semplificare l'allineamento: le variazioni nella dimensioni delle parti e nella precisione potrebbero condurre a errori nell'assemblaggio e al danneggiamento della parte o dell'attrezzatura. Inserisci nelle parti caratteristiche che ne facilitino l'allineamento, come rastremazioni, smussature e raggi di dimensioni ridotte.

Considerazioni di design per la fabbricazione relative alla tecnologia di produzione

Determinare con esattezza le scelte progettuali e i compromessi migliori dipende molto dalla scala, dal budget e da quanto è importante preservare una specifica intenzione progettuale.

Ecco alcuni esempi di simili considerazioni:

- Se la lavorazione meccanica CNC è ottima per fabbricare prototipi o parti con un basso volume produttivo (<1000) e un'alta redditività, non è l'ideale per apparecchiature di consumo prodotte in grandi volumi a causa dei costi elevati, a meno che tu non sia Apple. Trovare un processo alternativo per produrre le parti metalliche, come la fusione o la formatura, potrebbe contribuire a ridurre i costi, ma occorrerà riprogettare la parte.

- In generale, i progettisti per le parti stampate a iniezione dovrebbero sostituire i sistemi di fissaggio con linguette o accoppiamenti a scatto laddove possibile, dal momento che i sistemi di fissaggio richiedono operazioni di manipolazione e alimentazione che aumentano tempi e costi di lavorazione. Se un prodotto è pensato per essere fabbricato in scala ridotta, però, usare sistemi di fissaggio meccanico potrebbe determinare un minor costo complessivo, dal momento che il costo delle attrezzature per aggiungere camme e guide di scorrimento per creare gli accoppiamenti a scatto sarebbe superiore.

- Le parti stampate a iniezione presentano segni visibili su alcune sezioni, dove il perno espulsore esercita una pressione sulla parte per farla fuoriuscire dal corpo centrale. Anche se la maggior parte di questi segni può essere nascosta, il team di prodotto deve decidere se vale la pena di aumentare i costi per eseguire questa operazione o se invece è accettabile che rimangano questi segni nelle parti interne o nascoste di un involucro di plastica.

Ricapitolando, ogni processo di fabbricazione ha determinati vincoli, ma anche buone pratiche specifiche, e trucchetti che permettono di ottenere il meglio da ogni parte al minor costo possibile. Assicurati di conoscere le regole del DFM e le linee guida specifiche per ogni processo e consulta i produttori a contratto.

Parti e componenti della stampante 3D stereolitografica desktop Form 2. Leggi il teardown approfondito di Bunnie Huang.

Un modo interessante per dare un'occhiata alle scelte progettuali (e agli errori) di altre aziende è leggere o guardare i teardown dei prodotti. Un ottimo punto di partenza è il blog Bolt.

Guarda il nostro webinar per scoprire in che modo gli ingegneri di Formlabs hanno usato le stampanti 3D desktop per produrre oggetti, dalla prototipazione per la producibilità alla stampa di parti finali funzionanti.

Accelera e semplifica il DFM con la stampa 3D

La stampa 3D continua a espandersi nel campo della produzione su larga scala. Dime, sistemi di fissaggio e altri strumenti su misura stampati in 3D sono ampiamente utilizzati nella fabbricazione, e la produzione di volumi ridotti e medi sta diventando possibile grazie a print farm automatizzate, man mano che le macchine professionali diventano più abbordabili e sempre più aziende ottengono accesso ai vantaggi della tecnologia.

In molti casi, la stampa 3D viene usata anche per integrare i processi di fabbricazione tradizionali nella creazione di parti destinate alla fusione, stampi per la produzione su scala ridotta o utensili personalizzati.

Sviluppo del prodotto

Può essere difficile valutare le decisioni progettuali basandosi solo su un modello CAD. I progettisti talvolta esitano a sperimentare nuovi prototipi, perché produrre una singola parte o un assemblaggio con materiali e tecniche tradizionali è insieme costoso e dispendioso in termini di tempo.

La tecnologia di stampa 3D semplifica la creazione di prototipi, permettendo ai designer di avere parti estremamente fedeli e funzionali nel giro di poche ore, a una frazione del costo di un prototipo tradizionale.

Vari prototipi stampati in 3D con una stampante 3D stereolitografica Form 2.

La stereolitografia (SLA) e la sinterizzazione laser selettiva (SLS) sono tecnologie ideali per stampare i prototipi in 3D. Le stampanti 3D SLA offrono una selezione di materiali ingegneristici specializzati e producono parti lisce, isotropiche, nel contempo robuste e altamente dettagliate. Le stampanti SLS sono pensate più per fabbricare parti e prototipi funzionali a partire da materiali termoplastici rigidi come il nylon.

Richiedi un campione gratuito

Trova i materiali più adatti alle tue esigenze.

Parti surrogate

Le parti surrogate sono parti segnaposto usate per valutare specifici aspetti funzionali di un modello e mettere a punto il processo di fabbricazione finale prima di avviare la produzione di massa. Così facendo si previene il rischio di scoprire troppo tardi che una parte e un processo non sono adatti o non funzionano come previsto.

Le parti surrogate stampate in 3D possono essere usate per sostituire parti costose o non immediatamente disponibili, risparmiando settimane o mesi sul ciclo produttivo.

Nelle parti surrogate è possibile valutare i seguenti fattori:

- Produzione: la qualità delle parti che risultano da processi di fabbricazione complessi come lo stampaggio a iniezione o il sovrastampaggio.

- Assemblaggio: in che modo una parte si interfaccia con i componenti esistenti.

- Facilità di manutenzione: quanto è semplice svolgere attività di manutenzione sulla parte o sull'assemblaggio.

- Installazione: quanto sarà facile installare la parte.

Stampi a iniezione su scala ridotta

Alcuni materiali per la stereolitografia resistenti alle alte temperature possono essere usati per produrre stampi a iniezione su scala ridotta. Questi stampi possono essere usati per:

- Testare i modelli rispetto al DFM.

- Testare le configurazioni degli strumenti per lo stampaggio.

- Provare nuovi materiali.

- Eseguire cicli di produzione su scala ridotta.

I designer possono stampare diverse iterazioni di stampi a una frazione dei costi e del tempo necessari per fabbricare gli utensili con la lavorazione meccanica.

La stampa 3D SLA è in grado di produrre stampi a iniezione su scala ridotta con una resina resistente al calore.

Produzione personalizzata

Quando occorre produrre una quantità ridotta di componenti su misura, i processi tradizionali come lo stampaggio a iniezione spesso non sono convenienti, a causa del costo elevato delle attrezzature.

Grazie alla libertà di progettazione che offre e alle caratteristiche di materiali e prestazioni in continuo miglioramento, la stampa 3D è sempre più usata per creare parti personalizzate senza tutti i vincoli di fabbricazione che presentano le tecniche produttive tradizionali.

È possibile realizzare auricolari personalizzati su richiesta dal costo ridotto usando stampi prodotti in 3D.

Potenziare i workflow di produzione con la stampa 3D

Il design per la fabbricazione è solo uno dei settori in cui la stampa 3D può offrire dei vantaggi nel processo produttivo. Guarda il nostro webinar per vedere in che modo produttori leader nei rispettivi settori sfruttano la stampa 3D per risparmiare denaro e accorciare i tempi dalla progettazione alla produzione, e per scoprire cinque modi per applicare la stampa 3D al tuo workflow di produzione.