Le plastiche sono i materiali più diffusi per la produzione di parti e articoli per uso finale, dai prodotti di consumo ai dispositivi medici. Sono una categoria versatile di materiali, con migliaia di opzioni di polimeri tra cui scegliere, ognuna con le sue proprietà meccaniche specifiche. Ma come vengono realizzate le parti in plastica?

Sono stati sviluppati diversi processi di produzione della plastica per un'ampia gamma di applicazioni, geometrie e tipi di plastica. Qualsiasi progettista e ingegnere che lavora nello sviluppo dei prodotti deve assolutamente conoscere le opzioni di produzione oggi disponibili e le novità che anticipano come verranno realizzate le parti in futuro.

Questa guida fornisce una panoramica dei processi più comuni di produzione di parti in plastica e delle linee guida per scegliere l'opzione più adatta alle tue esigenze.

Come scegliere il processo di produzione della plastica giusto per te

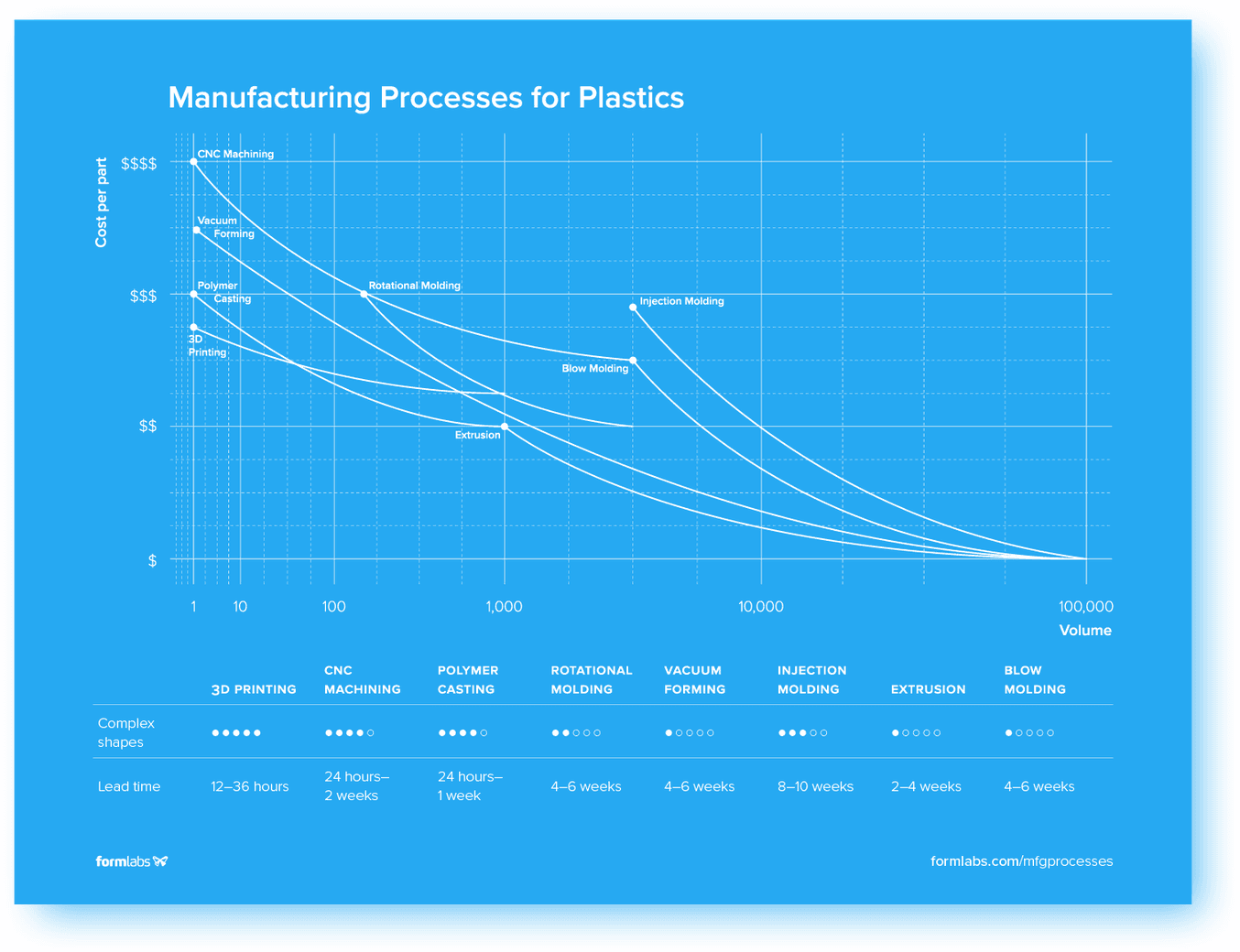

Al momento di decidere quale processo di produzione utilizzare per il tuo prodotto, prendi in considerazione i seguenti fattori:

Forma: le tue parti hanno caratteristiche interne complesse o requisiti di tolleranza ristretti? A seconda della geometria di un progetto, le opzioni di produzione possono essere limitate o possono richiedere una significativa ottimizzazione del design per la fabbricazione (ingl. "design for manufacturing", DFM) affinché sia economico da produrre.

Volume/costo: qual è il volume totale o annuale delle parti che pensi di produrre? Alcuni processi di produzione hanno alti costi iniziali per gli utensili e la configurazione, ma consentono di realizzare parti che hanno un costo per unità ridotto. Al contrario, i processi a basso volume hanno costi di avvio limitati, ma a causa dei tempi di ciclo più lenti, della minore automazione e della manodopera necessaria, il costo per unità rimane costante o diminuisce solo marginalmente con l'aumentare del volume di stampa.

Tempi di produzione: in quanto tempo hai bisogno delle parti? Alcuni processi consentono di creare le prime parti entro 24 ore, mentre l'attrezzamento e la messa a punto per alcuni tipi di produzione ad alto volume richiedono diversi mesi.

Materiale: a quali sollecitazioni e sforzi dovrà resistere il tuo prodotto? Il materiale ottimale per una data applicazione è determinato da una serie di fattori. Il costo deve essere bilanciato con le esigenze funzionali ed estetiche. Considera le caratteristiche ideali per la tua specifica applicazione e confrontale con le scelte disponibili in un dato processo di produzione.

Come scegliere una tecnologia di stampa 3D

Non sai quale tecnologia di stampa 3D è più adatta alle tue esigenze? In questa guida confrontiamo le tecnologie FDM, SLA e SLS in base alle valutazioni di acquisto più comuni.

Tipi di plastica

Esistono migliaia di varietà di materie plastiche, con diverse sostanze chimiche di base, derivati e additivi che vengono formulati per offrire una vasta gamma di proprietà funzionali ed estetiche.

Per semplificare il processo di ricerca del materiale più adatto a un determinato pezzo o prodotto, esaminiamo innanzitutto le due categorie di plastica principali: termoplastiche e termoindurenti.

Termoplastiche

Le termoplastiche sono il tipo di plastica più utilizzato. La caratteristica principale che le distingue dalle plastiche termoindurenti è la loro capacità di passare attraverso numerosi cicli di fusione e solidificazione senza degradarsi in maniera significativa. Le termoplastiche vengono solitamente fornite sotto forma di piccole palline o fogli, che vengono riscaldati e modellati nella forma desiderata utilizzando vari processi di produzione. Il procedimento è completamente reversibile, dato che non comprende alcun legame chimico, perciò è possibile riciclare o fondere e riutilizzare i materiali termoplastici.

Materiali comuni:

- Acrilico (PMMA)

- Acrilonitrile butadiene stirene (ABS)

- Poliammide (PA)

- Acido polialattico (PLA)

- Policarbonato (PC)

- Polietere etere chetone (PEEK)

- Polietilene (PE)

- Polipropilene (PP)

- Cloruro di polivinile (PVC)

Plastiche termoindurenti

A differenza delle termoplastiche, le plastiche termoindurenti (dette anche solo "termoindurenti") rimangono in uno stato solido permanente dopo la polimerizzazione. I polimeri dei materiali termoindurenti creano legami incrociati durante il processo di polimerizzazione, che viene indotto da calore, luce o radiazioni adeguate. Si formano così dei legami chimici irreversibili. Se riscaldate, le plastiche termoindurenti non si fondono, ma si decompongono, e non si riformano una volta raffreddate. Non è possibile riciclare le plastiche termoindurenti o trasformarle nuovamente nei loro componenti originali.

Materiali comuni:

- Estere di cianato

- Resina epossidica

- Poliestere

- Poliuretano

- Silicone

- Gomma vulcanizzata

Tipi di processi di produzione

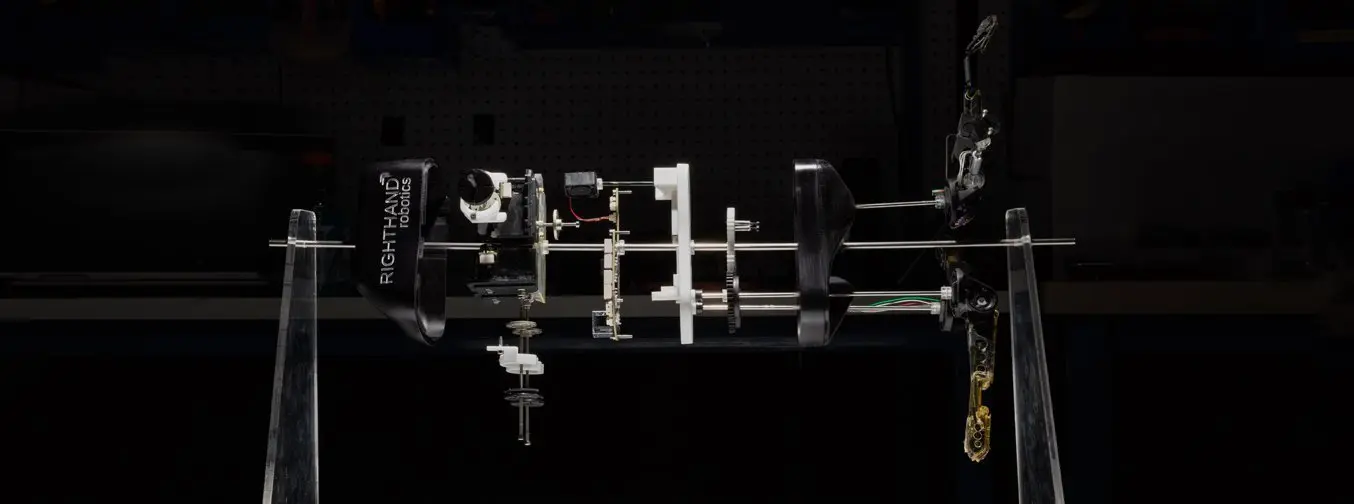

Stampa 3D

Le stampanti 3D creano parti tridimensionali direttamente a partire da modelli CAD tramite l'aggiunta di più strati di materiale sovrapposti, finché non viene completato il pezzo.

Processo di produzione

- Impostazione della stampa: utilizza il software di preparazione della stampa per orientare e posizionare i modelli all'interno del volume di stampa, aggiungere strutture di supporto (se necessario) e dividere il modello supportato in strati.

- Stampa: il processo dipende dal tipo di tecnologia di stampa 3D utilizzato: nella modellazione a deposizione fusa (FDM) viene fuso un filamento di plastica, nella stereolitografia (SLA) viene polimerizzata resina liquida e nella sinterizzazione laser selettiva (SLS) viene fusa plastica in polvere.

- Post-elaborazione: al termine del processo, le parti vengono rimosse dalla stampante, pulite o lavate, sottoposte a polimerizzazione post-stampa (a seconda della tecnologia utilizzata) e le strutture di supporto vengono rimosse (se necessario).

Dato che le stampanti 3D non richiedono l'acquisto di attrezzatura aggiuntiva e hanno tempi di configurazione minimi per l'avvio di un nuovo progetto, il costo di produzione di una parte personalizzata è trascurabile rispetto ai processi di produzione tradizionali.

La stampa 3D è generalmente più lenta e richiede maggiore manodopera rispetto ai processi di produzione in serie.

Con il costante miglioramento delle tecnologie di stampa 3D, il costo per unità continua a ridursi, rendendo quindi disponibili una più vasta gamma di applicazioni con volume di produzione basso o medio.

| Stampa 3D | |

|---|---|

| Forma | Elevato livello di libertà |

| Tempo di realizzazione | Meno di 24 ore |

| Tempo di ciclo | Da meno di un'ora a più ore, a seconda delle dimensioni della parte e del volume di produzione |

| Costo di implementazione | € |

| Costo per parte | €€€ |

| Volume | Applicazioni con volume di produzione basso o medio (~1-1000 parti) |

Mentre la maggior parte dei processi di produzione delle materie plastiche richiede costosi macchinari industriali, strutture dedicate e operatori qualificati, la stampa 3D consente alle aziende di creare internamente con facilità parti in plastica e prototipi.

I sistemi di stampa 3D compatti desktop o da banco per la creazione di parti in plastica hanno prezzi accessibili, richiedono poco spazio e nessuna competenza specifica, consentendo a ingegneri, progettisti e produttori di accelerare i cicli di iterazione e produzione, passando dal richiedere giorni o settimane a poterli realizzare in poche ore.

Materiali

Ci sono molti tipi di stampanti e tecnologie di stampa 3D sul mercato, e i materiali disponibili variano a seconda della tecnologia scelta.

| Materiali per la stampa 3D | |

|---|---|

| Modellazione a deposizione fusa (FDM) | Diverse termoplastiche, soprattutto ABS e PLA |

| Stereolitografia (SLA) | Resine termoindurenti |

| Sinterizzazione laser selettiva (SLS) | Termoplastiche, di solito il nylon e i suoi composti |

Introduzione alla stampa 3D stereolitografica (SLA)

Cerchi una

stampante 3D a resina in grado di produrre modelli 3D in alta risoluzione? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLA e perché è il processo più diffuso per creare modelli incredibilmente dettagliati.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

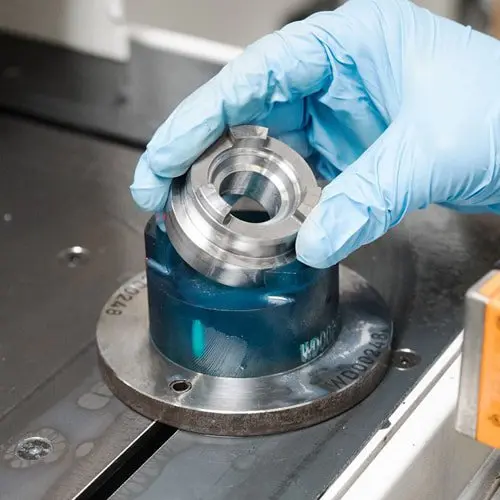

Lavorazione meccanica CNC

La lavorazione meccanica CNC include frese, torni e altri processi di sottrazione controllati da computer. Questi procedimenti iniziano con blocchi solidi, barre o aste di metallo o plastica, che vengono modellati rimuovendo il materiale tramite taglio, foratura e smerigliatura.

A differenza della maggior parte degli altri processi di produzione della plastica, la lavorazione meccanica CNC è un processo sottrattivo in cui il materiale viene rimosso tramite un utensile rotante applicato su una parte che resta fissa (fresatura) oppure con un utensile fisso mentre la parte viene fatta ruotare (tornio).

Processo di produzione

- Impostazione del progetto: le macchine CNC richiedono un passaggio intermedio di generazione e convalida dei percorsi utensile (da CAD a CAM). I percorsi utensile controllano i movimenti degli utensili di taglio, la loro velocità ed eventuali cambi di strumento.

- Lavorazione meccanica: i percorsi utensile vengono inviati all'apparecchio, dove ha inizio il processo di sottrazione. A seconda della forma desiderata del prodotto finale, può essere necessario impostare il pezzo in un'altra posizione, in modo che la testina dell'utensile possa raggiungere nuove aree.

- Post-elaborazione: dopo la produzione, la parte viene pulita, sbavata e rifilata.

La lavorazione meccanica è ideale per la realizzazione di parti in plastica con volume di produzione ridotto, che richiedono tolleranze strette e geometrie difficili da modellare. Tra le applicazioni più comuni troviamo la prototipazione e le parti per uso finale, come carrucole, ingranaggi e boccole.

La lavorazione meccanica CNC ha costi di configurazione bassi o moderati e consente di produrre componenti in plastica di alta qualità in tempi ridotti utilizzando una vasta gamma di materiali.

I processi di lavorazione meccanica hanno più limitazioni per quanto riguarda la geometria delle parti rispetto alla stampa 3D. Nella lavorazione meccanica il costo per unità aumenta in base alla complessità della parte da realizzare. I sottosquadri, i passanti e le caratteristiche distribuite su più facce contribuiscono ad aumentare il costo per unità.

I processi di lavorazione meccanica richiedono tolleranze per l'accesso degli utensili e alcune geometrie, come i canali interni curvi, sono difficili o impossibili da produrre con i metodi di sottrazione convenzionali.

| Lavorazione meccanica CNC | |

|---|---|

| Forma | Livello medio di libertà |

| Tempo di realizzazione | Meno di 24 ore |

| Tempo di ciclo | Da meno di un'ora a diverse ore, a seconda di dimensioni, design e complessità della parte |

| Costo di implementazione | €€ |

| Costo per parte | €€€€ |

| Volume | Applicazioni con volumi ridotti, intermedi o elevati (~1-5000 parti) |

Materiali

Possono essere lavorate la maggior parte delle plastiche dure, con difficoltà variabile. Le plastiche termoindurenti più morbide richiedono attrezzature specializzate per sostenere le parti durante la lavorazione meccanica, e le plastiche caricate possono essere abrasive e ridurre la vita utile dello strumento di taglio.

Tra le plastiche più diffuse per la lavorazione meccanica troviamo:

- Acrilico (PMMA)

- Acrilonitrile-butadiene-stirene (ABS)

- Poliammide nylon (PA)

- Acido polialattico (PLA)

- Policarbonato (PC)

- Polietere etere chetone (PEEK)

- Polietilene (PE)

- Polipropilene (PP)

- Cloruro di polivinile (PVC)

- Policarbonato (PC)

- Polistirene (PS)

- Poliossimetilene (POM)

Innovazione nello stabilimento di produzione: dime e fissaggi stampati in 3D

Segui questo webinar per scoprire come progettare e stampare in 3D dime e fissaggi con cui sostituire le parti realizzate tramite lavorazione meccanica, nonché cinque modi per migliorare l'efficenza dello stabilimento di produzione con la stampa 3D.

Fusione di polimeri

Nella fusione di polimeri, una resina o gomma liquida reattiva riempie uno stampo, che reagisce chimicamente e si solidifica. Tra i polimeri più diffusi per la fusione troviamo il poliuretano, la resina epossidica, il silicone e l'acrilico.

Processo di produzione

- Preparazione dello stampo: lo stampo viene rivestito con un agente distaccante per facilitare la sformatura e viene spesso preriscaldato a una temperatura specifica per il materiale che verrà utilizzato.

- Fusione: la resina sintetica viene miscelata con un agente indurente e versata o iniettata nello stampo, fino a riempirne la cavità.

- Polimerizzazione: la colata si polimerizza nello stampo fino a solidificarsi (per alcuni polimeri, è possibile accelerare i tempi sottoponendo lo stampo al calore).

- Sformatura: viene aperto lo stampo e la parte polimerizzata viene rimossa.

- Rifilatura: gli artefatti di colata come rughe, scanalature e cuciture vengono tagliati o levigati.

Gli stampi flessibili in lattice o in gomma siliconica vulcanizzata a temperatura ambiente (RTV) sono economici rispetto alle attrezzature dure, ma possono produrre solo un numero limitato (da 25 a 100) di colate, poiché la reazione chimica di uretani, epossidici, poliestere e acrilici degrada la superficie dello stampo.

Gli stampi in silicone RTV sono in grado di riprodurre anche i più piccoli dettagli, ottenendo pezzi fusi di alta qualità. La stampa 3D stereolitografia è un metodo comune utilizzato nella realizzazione di matrici per stampi direttamente da disegni CAD, in parte grazie alla sua alta risoluzione e alla sua capacità di riprodurre i minimi dettagli.

La fusione di polimeri è relativamente poco costosa, dato che richiede un investimento iniziale ridotto, ma i polimeri termoindurenti per la fusione sono di solito più costosi delle loro controparti termoplastiche e lo stampaggio delle parti fuse richiede molta manodopera. Siccome ogni parte fusa va lavorata manualmente durante la post-elaborazione, il costo finale per unità risulta elevato rispetto ai metodi di produzione automatizzati come lo stampaggio a iniezione.

La fusione di polimeri è tipicamente utilizzata per la prototipazione, la produzione di piccole serie e in alcune applicazioni odontoiatriche e di gioielleria.

| Fusione di polimeri | |

|---|---|

| Forma | Elevato livello di libertà |

| Tempo di realizzazione | Da meno di 24 ore fino a pochi giorni |

| Tempo di ciclo | Da pochi minuti fino a più giorni, a seconda del tempo di polimerizzazione |

| Costo di implementazione | € |

| Costo per parte | €€ |

| Volume | Applicazioni con volume di produzione ridotto (~1-1000 parti) |

Materiali

- Poliuretano

- Resina epossidica

- Polietere

- Poliestere

- Acrilico

- Silicone

Rotostampaggio

Il rotostampaggio (chiamato anche "stampaggio rotazionale") è un processo che comporta il riscaldamento di uno stampo cavo riempito di polvere termoplastica, che viene fatto ruotare intorno a due assi per produrre principalmente oggetti cavi di grandi dimensioni. Esistono anche processi per la produzione di plastica termoindurente tramite rotostampaggio, ma sono meno comuni.

Processo di produzione

- Caricamento: la polvere di plastica viene caricata nella cavità dello stampo, quindi vengono installate le parti rimanenti dello stampo, chiudendo la cavità prima di avviare il riscaldamento.

- Riscaldamento: lo stampo viene riscaldato fino a quando la polvere di plastica si scioglie e aderisce alle pareti dello stampo, mentre lo stampo viene ruotato lungo due assi perpendicolari per garantire un rivestimento plastico uniforme.

- Raffreddamento: lo stampo viene fatto raffreddare lentamente mentre continua a ruotare, in modo che la superficie esterna della parte non ceda o collassi prima di solidificarsi completamente.

- Rimozione della parte: la parte viene separata dallo stampo e vengono rimosse eventuali rughe.

Il rotostampaggio richiede attrezzature meno costose rispetto ad altre tecniche di stampaggio, poiché il processo utilizza la forza centrifuga, non la pressione, per riempire lo stampo. Gli stampi possono essere fabbricati, lavorati a macchina CNC, fusi o formati a partire da resina epossidica o alluminio a un costo inferiore e molto più velocemente rispetto ad altri processi di stampaggio, specialmente per parti di grandi dimensioni.

Il rotostampaggio crea parti con spessore delle pareti quasi uniforme. Una volta che l'attrezzatura e il processo sono stati impostati, il costo per unità è molto inferiore rispetto alle dimensioni del pezzo. È inoltre possibile aggiungere allo stampo pezzi già completi, come viti di metallo, tubi interni e strutture.

Questi fattori rendono lo stampaggio rotazionale ideale per la produzione di piccole serie o come alternativa allo stampaggio per soffiaggio di volumi ridotti. Tra i prodotti comunemente realizzati tramite rotostampaggio troviamo serbatoi, boe, grandi contenitori, giocattoli, caschi e scafi di canoa.

Lo stampaggio rotazionale presenta alcuni vincoli di progettazione e i prodotti finiti hanno tolleranze meno rigide. Inoltre, dato che l'intero stampo deve essere riscaldato e raffreddato, il processo ha tempi di ciclo lunghi ed è molto laborioso, perciò è efficiente solo per applicazioni con grandi volumi.

| Rotostampaggio | |

|---|---|

| Forma | Livello medio di libertà, ideale per parti cave di grandi dimensioni |

| Tempo di realizzazione | Da qualche giorno ad alcune settimane |

| Tempo di ciclo | Di solito inferiore a un'ora |

| Costo di implementazione | €€€ |

| Costo per parte | €€ |

| Volume | Applicazioni di volume medio (~200-5000 parti) |

Materiali

Il materiale più comune per il rotostampaggio è il polietilene (PE), che viene utilizzato nell'80% delle applicazioni, soprattutto perché può essere facilmente macinato in polvere a temperatura ambiente.

Tra le plastiche comunemente utilizzate per il rotostampaggio troviamo:

- Polietilene

- Polipropilene

- Cloruro di polivinile

- Nylon

- Policarbonato

Formatura sottovuoto

La formatura sottovuoto o termoformatura è un metodo di produzione in cui una plastica viene riscaldata per poi imprimerle una forma, di solito utilizzando uno stampo. Esistono diversi tipi di macchine per questo tipo di processo, con dimensioni e complessità variabili, e che vanno dai dispositivi desktop a basso costo ai macchinari industriali automatizzati. Le fasi seguenti descrivono il processo tipico della formatura sottovuoto a livello industriale.

Processo di produzione

- Fissaggio: una lamina di plastica viene fissata in un telaio.

- Riscaldamento: la lamina e il telaio vengono avvicinati agli elementi riscaldanti, in modo da rendere la plastica morbida e flessibile.

- Sottovuoto: il telaio viene abbassato e la plastica viene distesa sullo stampo, mentre il dispositivo del sottovuoto viene attivato per aspirare tutta l'aria presente tra la plastica e lo stampo, dando così forma alla parte.

- Raffreddamento e rimozione: una volta che la parte ha preso la forma desiderata sopra lo stampo, bisogna lasciare che si raffreddi prima di rimuoverla. A volte vengono utilizzati sistemi di raffreddamento, come ventole e nebulizzatori, per ridurre i tempi di ciclo.

- Rifilatura: una volta liberata la parte, il materiale in eccesso viene tagliato a mano o con una macchina CNC.

Dato che le forze e i livelli di pressione utilizzati sono ridotti, i costi dell'attrezzatura per la formatura sottovuoto sono inferiori rispetto ad altre tecniche di stampaggio. Per i cicli di produzione brevi e le parti personalizzate, gli stampi vengono realizzati in legno, gesso o resina stampata in 3D . Nel caso di alti volumi di produzione, vengono utilizzati strumenti di metallo più resistenti.

Data l'ampia gamma di macchine di termoformatura e formatura sottovuoto disponibili e le possibilità di automazione dei modelli di alta gamma, la termoformatura è ideale per qualsiasi applicazione, dai prodotti personalizzati o i prototipi alla produzione in serie. Tuttavia, il processo offre solo un livello limitato di libertà nella progettazione della forma e può essere utilizzato solo per produrre parti con pareti relativamente sottili e geometrie semplici.

Tra le applicazioni più comuni per la formatura sottovuoto troviamo la realizzazione di imballaggi per prodotti, piatti doccia, rivestimenti per porte di automobili, scafi di barche e prodotti personalizzati come gli allineatori dentali.

| Formatura sottovuoto | |

|---|---|

| Forma | Libertà limitata, solo parti con pareti sottili, no geometrie complesse |

| Tempo di realizzazione | Da meno di 24 ore fino a diverse settimane |

| Tempo di ciclo | Da pochi secondi a diversi minuti, a seconda del macchinario |

| Costo di implementazione | $-$$$$ |

| Costo per parte | $-$$$ |

| Volume | Qualsiasi volume |

Materiali

La maggior parte delle termoplastiche può essere utilizzata per la termoformatura, offrendo quindi molta flessibilità nella selezione dei materiali.

Tra le plastiche più utilizzate per la termoformatura troviamo:

- Acrilico (PMMA)

- Acrilonitrile butadiene stirene (ABS)

- Polietilene tereftalato glicole (PETG)

- Polistirene (PS)

- Policarbonato (PC)

- Polipropilene (PP)

- Polietilene (PE)

- Cloruro di polivinile (PVC)

Termoformatura rapida su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per scoprire come creare stampi complessi in maniera rapida con la stampa 3D e alcuni suggerimenti e linee guida per preparare le parti degli stampi.

Stampaggio a iniezione

Nel processo di stampaggio a iniezione (ingl. "injection molding", IM), della termoplastica fusa viene iniettata in uno stampo. È il metodo più utilizzato per la produzione in serie di parti in plastica.

Processo di produzione

- Impostazione dello stampo: se il pezzo ha degli inserti, questi vengono aggiunti manualmente o con un robot. Lo stampo viene chiuso da una pressa idraulica.

- Estrusione plastica: piccole palline di plastica vengono fuse ed estruse tramite una vite attraverso una camera riscaldata.

- Stampaggio: la plastica fusa viene iniettata nello stampo.

- Raffreddamento e rimozione: il pezzo si raffredda nello stampo fino a quando è sufficientemente solido per essere espulso meccanicamente o con aria compressa.

- Post-elaborazione: sporgenze, guide e qualsiasi sbavatura (se applicabile) vengono rimossi dalla parte, spesso automaticamente durante l'apertura dello stampo.

Gli stampi per lo stampaggio a iniezione sono altamente complessi e, se si vogliono realizzare parti di alta qualità, devono essere prodotti con tolleranze ristrette. Date le alte temperature e pressioni a cui sono sottoposti, questi stampi vengono realizzati in metalli come l'acciaio temprato. Gli stampi in alluminio più morbidi sono meno costosi, ma si rovinano anche più velocemente, per cui in genere vengono utilizzati per cicli di produzione più contenuti.

Lo stampaggio a iniezione può essere utilizzato per produrre parti molto complesse, ma alcune geometrie comportano un aumento notevole dei costi. Se segui le linee guida di design per la fabbricazione (DFM) , potrai mantenere gestibili i costi di lavorazione. La creazione di nuovi stampi per lo stampaggio a iniezione può richiedere mesi, e i loro costo può raggiungere le centinaia di migliaia di dollari.

Nonostante gli elevati costi iniziali e l'avvio lento, lo stampaggio a iniezione non ha rivali per le applicazioni con alti volumi di produzione. Una volta che l'attrezzatura è in funzione, i tempi di ciclo sono di soli pochi secondi e possono essere prodotti milioni di pezzi di alta qualità a una frazione del costo di tutti gli altri processi di produzione.

| Stampaggio a iniezione | |

|---|---|

| Forma | Livello di libertà medio-elevato |

| Tempo di realizzazione | 2-4 mesi |

| Tempo di ciclo | Secondi |

| Costo di implementazione | $$$$$ |

| Costo per parte | € |

| Volume | Applicazioni con alti volumi di produzione (più di 5000 parti) |

Materiali

Lo stampaggio a iniezione può essere realizzato con quasi tutti i tipi di termoplastiche. Un metodo simile, lo stampaggio a iniezione e reazione (ingl. "reaction injection molding", RIM), viene utilizzato per produrre parti in plastica termoindurente.

Tra i materiali plastici più comunemente utilizzati per lo stampaggio a iniezione troviamo:

- Acrilico (PMMA)

- Acrilonitrile butadiene stirene (ABS)

- Poliammide (PA)

- Polietilene tereftalato glicole (PETG)

- Polistirene (PS)

- Policarbonato (PC)

- Polipropilene (PP)

- Polietilene (PE)

- Cloruro di polivinile (PVC)

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di consegna. Inoltre, potrai esaminare i casi di studio reali di Braskem, Holimaker e Novus Applications.

Estrusione

Lo stampaggio per estrusione viene eseguito spingendo la plastica attraverso una sagoma, la cui forma è una sezione trasversale della parte finale.

Processo di produzione

- Estrusione plastica: la plastica viene scaldata e spinta da una vite attraverso una camera riscaldata.

- Stampaggio: la plastica viene spinta attraverso una sagoma, che dona alla parte la sua forma finale.

- Raffreddamento: la plastica estrusa viene fatta raffreddare.

- Taglio o avvolgimento: la forma continua viene avvolta o tagliata nelle lunghezze necessarie.

Le macchine di estrusione sono relativamente economiche rispetto ad altre macchine industriali per processi come il CNC o lo stampaggio a iniezione, in quanto sono meno complesse e non richiedono alti livelli di precisione. E dato che le sagome utilizzate in questo tipo di processo hanno forme semplici, il loro costo è una frazione di quello degli stampi per lo stampaggio a iniezione.

In maniera simile allo stampaggio a iniezione, lo stampaggio a estrusione è un processo quasi continuo, che rende il prezzo delle parti estruse molto basso.

Le forme che possono essere realizzate con l'estrusione sono limitate a prodotti che hanno profili continui, come sezioni a T, a I, a L, a U e sezioni quadrate o circolari. Tra le applicazioni tipiche troviamo tubi rigidi e flessibili, cannucce e stampi per telai di finestre.

| Estrusione | |

|---|---|

| Forma | Limitata, solo forme lunghe continue |

| Tempo di realizzazione | Settimane |

| Tempo di ciclo | Pochi secondi (o continuo) |

| Costo di implementazione | €€€ |

| Costo per parte | € |

| Volume | Applicazioni con volume medio-alto (più di 1000 parti) |

Materiali

Quasi tutti i tipi di termoplastiche possono essere estruse, tra cui:

- Acrilico (PMMA)

- Acrilonitrile butadiene stirene (ABS)

- Poliammide (PA)

- Polietilene tereftalato glicole (PETG)

- Polistirene (PS)

- Policarbonato (PC)

- Polipropilene (PP)

- Polietilene (PE)

- Cloruro di polivinile (PVC)

Stampaggio per soffiaggio

Lo stampaggio per soffiaggio è una tecnica di produzione utilizzata per creare parti cave in plastica, gonfiando un tubo di plastica riscaldato all'interno di uno stampo fino a quando non assume la forma desiderata.

Processo di produzione

- Impostazione dello stampo: vengono fuse delle piccole palline di plastica per formare un tubo cavo, chiamato parison o preforma (a seconda del sottotipo di soffiaggio).

- Stampaggio: il parison viene bloccato in uno stampo e viene gonfiato da aria compressa fino a quando non assume la forma dell'interno dello stampo.

- Raffreddamento e rimozione: la parte viene fatta raffreddare nello stampo fino a quando non è abbastanza solida da poter essere rimossa.

Lo stampaggio per soffiaggio utilizza pressioni molto inferiori rispetto allo stampaggio a iniezione, contribuendo perciò a ridurre il costo dell'attrezzatura. Proprio come lo stampaggio a iniezione e l'estrusione, lo stampaggio per soffiaggio è un processo continuo che può essere completamente automatizzato, consentendo quindi elevati tassi di produzione e costi per unità ridotti.

Il soffiaggio è il processo più comune per la creazione in serie di prodotti plastici cavi. Tra le sue applicazioni più comuni troviamo bottiglie, giocattoli, componenti automobilistici, parti industriali e imballaggi.

| Stampaggio per soffiaggio | |

|---|---|

| Forma | Libertà limitata, solo parti cave con pareti sottili, no geometrie complesse |

| Tempo di realizzazione | Settimane |

| Tempo di ciclo | Secondi |

| Costo di implementazione | €€€€ |

| Costo per parte | € |

| Volume | Applicazioni con alti volumi di produzione (più di 5000 parti) |

Materiali

Lo stampaggio per soffiaggio può essere utilizzato con una varietà di materiali termoplastici; gli esempi più comuni sono:

- Polietilene tereftalato (PET)

- Polipropilene (PP)

- Cloruro di polivinile (PVC)

- Polistirene (PS)

- Policarbonato (PC)

- Acrilonitrile butadiene stirene (ABS)

Produzione rapida di parti in plastica con la stampa 3D

I processi di produzione della plastica sono in continua evoluzione e i punti di inflessione in cui conviene passare da una tecnica all'altra si stanno spostando, a causa dei miglioramenti in attrezzature, materiali ed economie di scala.La stampa

3D è un insieme di tecnologie più recenti, ma in rapida maturazione, che offre una più ampia gamma di applicazioni per volumi medio-bassi, a mano a mano che l'hardware e i materiali migliorano e il costo per unità continua a diminuire.

Scopri di più su come i principali produttori sfruttano la stampa 3D per ridurre costi e tempi di produzione, dalla progettazione alla produzione.