Le normative commerciali e le tariffe doganali incidono su alcuni settori più che su altri. I mercati relativamente giovani, come quello della produzione di droni, possono subire pressioni maggiori rispetto a quelli più consolidati, a causa della loro relativa mancanza di diversificazione nella catena di fornitura.

ORQA FPV, produttore di droni con sede in Croazia, lo aveva capito già anni prima delle guerre commerciali del 2025. Ora, la catena di fornitura e la base di produzione che hanno costruito nell'UE li hanno messi nella posizione perfetta per fornire soluzioni a tempo per chi cerca alternative ai grandi produttori offshore.

Parte della costruzione della loro catena di fornitura sicura è stata la valorizzazione della potenza della loro stampa 3D a sinterizzazione laser selettiva (SLS) in-house con le due stampanti SLS della serie Fuse, la Nylon 12 Powder e la TPU 90A Powder. La stampa 3D SLS ha permesso di creare un flusso di lavoro agile ed efficiente dal punto di vista dei costi, che li aiuta a raggiungere il mercato più velocemente e a fornire l'intera gamma di componenti di alta qualità necessari per la produzione di droni e servizi.

Idee che prendono il volo

La prototipazione di occhiali protettivi, telai per droni e controller richiede una meticolosa attenzione ai dettagli e tolleranze rigorose. Il team di ORQA ha iniziato con le stampanti 3D industriali di grande formato che erano disponibili nello spazio comune.

Quando il catalogo di prodotti di ORQA ha iniziato a espandersi, il team ha capito che aveva bisogno di tecnologie di produzione in-house di alta qualità.

ORQA è stata avviata in uno spazio imprenditoriale nel 2018 da tre giovani fondatori che hanno visto una lacuna nella catena di fornitura dei droni per l'UE. "Gli operatori dell'Unione Europea e degli Stati Uniti nel settore della sicurezza pubblica non possono utilizzare tecnologie all'avanguardia perché i leader del mercato sono stati inseriti nella lista nera per motivi di sicurezza", afferma Antonio Kovac, ingegnere responsabile del design meccanico di ORQA.

Sebbene le aziende straniere possano vendere droni FPV e componenti a basso costo al consumatore medio negli Stati Uniti e nell'Unione Europea, al settore militare e della sicurezza pubblica viene spesso impedito di servirsi di queste aziende. Le aziende e i team finanziati con fondi pubblici devono fare affidamento su una catena di fornitura limitata per accedere alla tecnologia dei droni all'avanguardia. I fondatori di ORQA si sono resi conto di questa disparità e hanno iniziato a sviluppare prototipi, portandoli al CES nel 2019, proprio quando stava iniziando la mania dei droni.

I loro prototipi al CES hanno aiutato a portare avanti una campagna di successo, vendendo 600 paia di occhiali da volo con display avanzati. Questi prototipi sono stati realizzati in gran parte su un apparecchio SLS già esistente, l'EOS Formiga. "Per i primi due o tre anni di progettazione e test, abbiamo utilizzato il nostro laboratorio di stampa, che disponeva di FDM, SLA e di una grande macchina EOS Formiga. Ci ha aiutato a ottenere i primi ordini, ma era troppo costosa e grande per prendere in considerazione l'idea di comprarne una da soli", dice Kovac.

Man mano che ORQA ampliava l'offerta di prodotti (occhiali da corsa, PCB, antenne, basi, eliche e droni completamente assemblati), il team si rese conto che aveva bisogno di una propria stampante 3D in grado di gestire il volume di iterazioni costanti e di testare le parti funzionali.

Perché ORQA ha aggiunto la serie Fuse?

Le dimensioni compatte della serie Fuse hanno consentito di aumentare la capacità produttiva in base alla crescita della domanda.

Fuse Sift e Fuse Blast rendono la post-elaborazione per lo più automatizzata e veloce, consentendo di produrre volumi maggiori di parti ogni giorno.

Ampliare la base clienti e aggiungere nuovi prodotti era positivo per l'azienda, ma il team ORQA era ostacolato dal fatto di dover condividere il laboratorio di stampa 3D. Avevano spazio extra nei loro uffici per una stampante 3D, ma non abbastanza per una macchina SLS tradizionale come la Formiga.

Dopo anni di stampa con la macchina EOS condivisa, ORQA ha deciso di utilizzare il proprio ufficio per una soluzione potente in grado di adattarsi alla crescita dell'azienda: la serie Fuse. "Per la Formiga sono necessari probabilmente 10 metri quadrati, ma la Fuse è piuttosto compatta. La Formiga richiedeva un giorno intero per eseguire una stampa, ma la Fuse è più veloce ed è un sistema complessivamente più pulito", afferma Kovac. Con dimensioni di soli 64,5 × 68,5 × 107 cm, la Fuse 1 poteva essere facilmente inserita negli uffici di ORQA, consentendo di ottenere parti funzionali ogni giorno, accelerando il ciclo iterativo e potenziando la crescita.

"A quel punto, soprattutto dal punto di vista meccanico, era indispensabile se volevamo crescere. Se avessimo cercato di procurarci i componenti da Shapeways, ci sarebbero voluti due mesi per testare un'idea. Ora riceviamo le stampe il giorno stesso."

Antonio Kovac, tecnico di progettazione meccanica, ORQA FPV

Velocità, crescita, sostituzione dei materiali

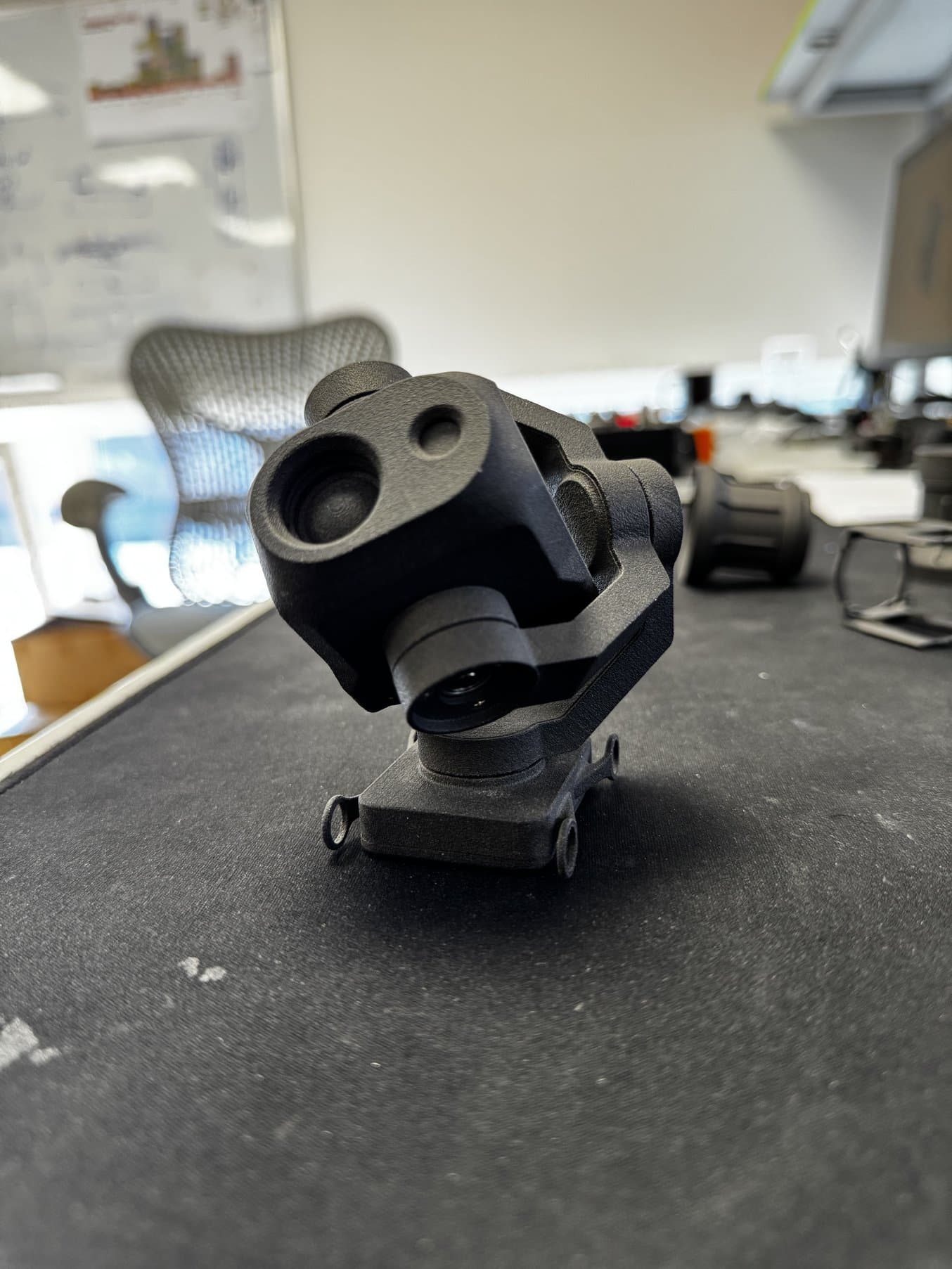

Con l'aumento della domanda, ORQA ha provato diversi materiali, come la TPU 90A Powder, ma si è reso conto che aveva bisogno della Nylon 12 Powder per un maggior numero di componenti, come questo supporto per fotocamera con parti ad incastro e tolleranze strette.

La serie Fuse consente di produrre volumi di stampa ridotti per parti per utilizzo finale grazie alla tecnologia autoportante e all'ampia camera di stampa. Le piccole imprese possono evitare i costi e i tempi di consegna degli strumenti stampando 3D in-house le parti per utilizzo finale.

Con la Fuse 1 che produceva parti ogni giorno, ORQA iniziò a crescere ancora più rapidamente. Dai tre fondatori del 2019 alle 140 persone attuali, la crescita dell'azienda è stata pari a quella dell'intero settore dei droni. I produttori di droni degli Stati Uniti e dell'Unione Europea avevano bisogno di componenti privi di problemi di sicurezza, mentre i settori dei servizi di droni (come il monitoraggio delle costruzioni, la manutenzione degli impianti eolici offshore e non solo) avevano bisogno di droni di alta qualità. ORQA è stata in grado di rispondere, progettando e producendo in Croazia tutti i componenti, come i regolatori di velocità elettrici (ESC), le antenne, i comandi di volo, gli occhiali protettivi e i droni completamente assemblati.

Con l'esplosione di sport come le gare di droni e il “calcio con i droni”, la domanda di droni ad alte prestazioni come quelli di ORQA è aumentata vertiginosamente, portando a un afflusso di ordini e alla necessità di capacità produttive su scala più ampia.

Una combinazione di tecnologie SLA e SLS aiuta a rendere i droni di ORQA agili, reattivi e dal peso contenuto, ideali per le competizioni sportive come queste.

In breve tempo, ORQA ebbe bisogno di uno strumento di stampa 3D ancora più potente. Nel 2024 hanno introdotto la Fuse 1+ 30W per una stampa più veloce e una maggiore varietà di materiali SLS. Con due stampanti in-house, hanno potuto utilizzarne una per la TPU 90A Powder, perfetta per i componenti resistenti agli urti dei droni. "Quando si testano i droni, è necessario che le parti principali resistano agli urti e per questo è necessaria una protezione dagli impatti. Apprezziamo il TPU per le sue caratteristiche di ammortizzazione e per i dispositivi di fissaggio per parti delicate come i moduli GPS. Il TPU è davvero ottimo e molto resistente", afferma Kovac.

Per una parte morbida che avrebbe richiesto una modifica dello stampaggio a iniezione, il team di ORQA ha addirittura deciso di optare per il TPU stampato in 3D con SLS per la produzione per utilizzo finale. Avevano bisogno di diverse centinaia di parti in TPU e le hanno stampate sulla Fuse 1+ 30W in pochi giorni. "Con la Fuse 1+ possiamo ottenere stampe in giornata. Non dobbiamo aspettare che vengano apportate modifiche agli strumenti", afferma Kovac.

Una volta terminata la produzione di quel lotto, però, la richiesta di parti in Nylon 12 Powder è diventata più urgente e ORQA ha deciso di cambiare le polveri delle sue due stampanti della serie Fuse. "La pulizia delle stampanti e il passaggio dalla Nylon 12 al TPU hanno richiesto solo poche ore e, considerando il volume delle parti che dovevamo produrre con ciascuna stampante, era più sensato utilizzare la Nylon 12 sulla Fuse 1+ per la sua velocità", afferma Kovac.

Il team ORQA ordina 50 kg di ciascun materiale alla volta, affidandosi ai prezzi all'ingrosso della polvere disponibili per i clienti di produzione, al fine di rendere la propria attività il più efficiente possibile. "Abbiamo 100 kg di polvere pronta all'uso, è semplicemente sensato dal punto di vista dei costi ordinare all'ingrosso e sappiamo che non resteremo senza nel bel mezzo di un lotto di produzione", afferma Kovac.

Per sapere a quale tipo di sconto all'ingrosso hai diritto, contatta il nostro team.

Una sorpresa in pieno stile Fuse

Queste parti flessibili, stampate in TPU 90A Powder sulla Fuse 1+ 30W, sono utilizzate per la prototipazione di componenti per occhiali. Il materiale morbido al tatto è fondamentale per i prototipi funzionali di dispositivi indossabili come gli occhiali protettivi.

Questi telai per droni quadricotteri e protezioni per eliche sfruttano la resistenza della Nylon 12 Powder (parti nere) e dei componenti stampati in 3D con tecnologia SLA (parti rosse).

In un settore in così rapida crescita, una catena di fornitura stabile e la capacità di espandersi rapidamente sono fondamentali per rimanere competitivi. Sebbene siano passati solo due anni da quando il team ORQA si è trasferito nella propria sede, la sua crescita è stata accelerata dalla stampa 3D SLS in-house con la serie Fuse.

"Siamo rimasti molto sorpresi dall'impatto della Fuse 1+ 30W. È veloce e l'intero sistema è ben progettato. Siamo molto soddisfatti e ci aspettiamo di espandere la nostra flotta."

Antonio Kovac, tecnico di progettazione meccanica, ORQA FPV

Per maggiori informazioni su come assemblare un drone passo dopo passo con la stampa 3D SLS, leggi la nostra guida. Per scoprire come crescere con la serie Fuse, contatta il nostro team.